Основными направлениями повышения эффективности теплоотвода от радиоэлементов являются использование конструкционных материалов с максимальной теплопроводностью и повышение эффективности радиаторов за счёт оптимизации их конструкции. Высокая потребность в недорогих силовых полупроводниковых устройствах (СПУ) высокой мощности и высокого качества в различных сферах жизни, таких, как системы управления энергопотреблением, источники бесперебойного питания, импульсные источники питания, электротранспорт (поезда, электровозы, троллейбусы), системы автономного энергообеспечения (космические и авиационные системы), стимулирует поиск новых технологических решений.

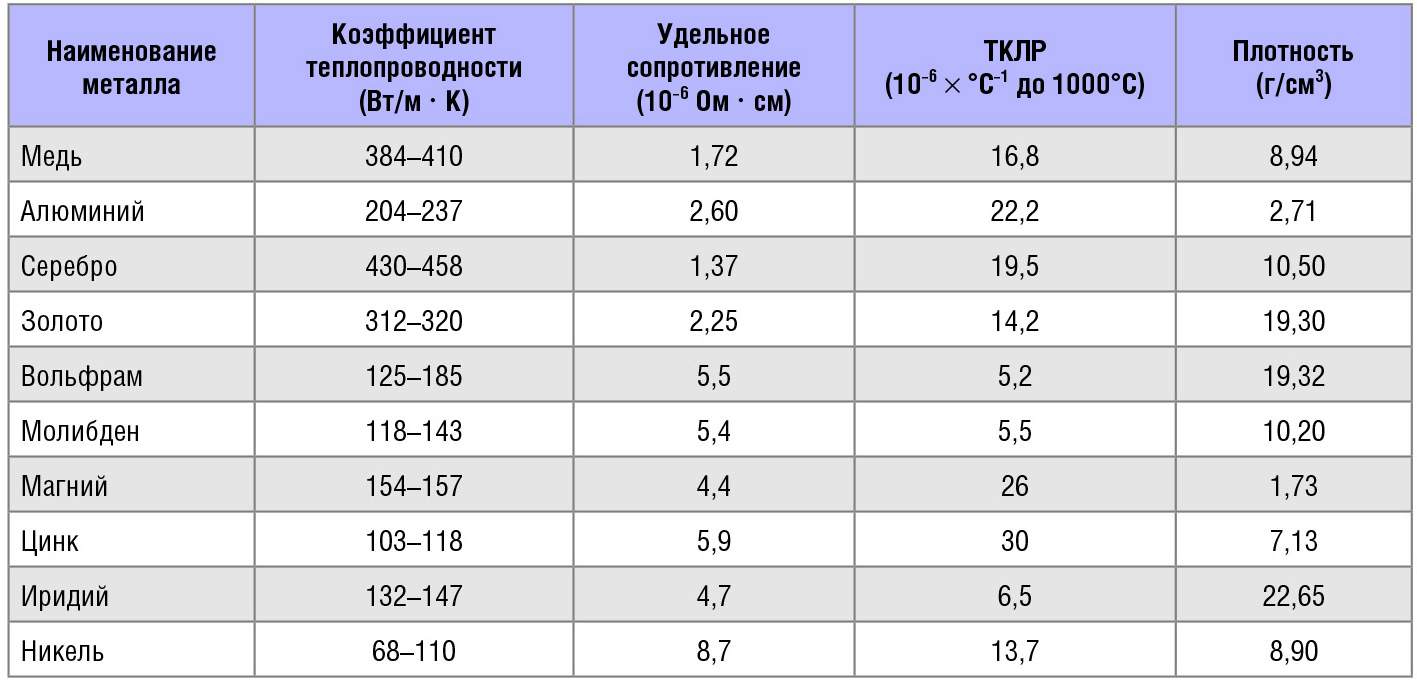

Чтобы эффективно отводить тепло от активных элементов для предотвращения их перегрева, материалы, используемые в силовых полупроводниковых устройствах, должны обладать высокой теплопроводностью. Поэтому в качестве проводников в СПУ часто используют такие металлы, как медь, алюминий, серебро и золото особо высокой чистоты. Их проводимость выше и выделение тепла на самом проводнике при прохождении через него тока минимально (см. таблицу 1).

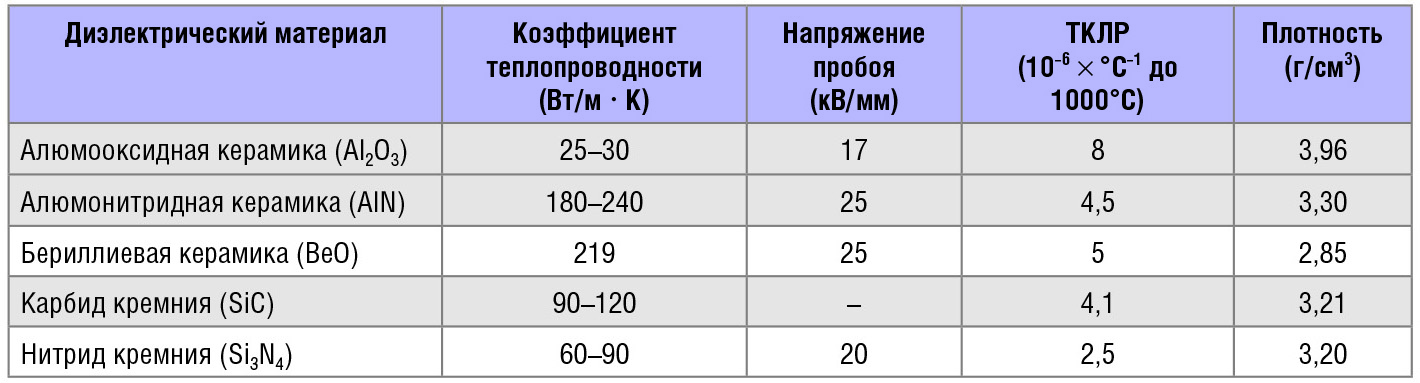

Наряду с металлами используются и диэлектрики. Из диэлектрических материалов наиболее подходящими являются различные виды керамики на основе оксида алюминия (Al2O3), нитрида алюминия (AlN), окиси бериллия (BeO), карбида кремния (SiC) и нитрида кремния (Si3N4) (см. таблицу 2).

Использование керамической подложки на основе оксида алюминия или нитрида алюминия в качестве основы печатной платы вместо привычного стеклотекстолита позволяет качественно изолировать токоведущие шины и при этом эффективно отводить тепло от активных радиоэлементов. Примечательно, что за счёт использования керамики значительно повышаются электромеханические характеристики готовой платы.

Самым эффективным сочетанием материалов «проводник–диэлектрик» с учётом параметров «цена–технологичность» для производства печатных плат высокомощной электроники является металлизированная медью алюмонитридная керамика, а для менее мощных СПУ – алюмооксидная. На сегодняшний день платы из таких материалов широко используются многими производителями силовой электроники. Это позволяет им разрабатывать устройства, обладающие наивысшими характеристиками, что, несомненно, отражается на спросе и популярности выпускаемых изделий.

На данный момент в России есть предприятия, обладающие технологиями производства печатных плат для устройств средней мощности, но нет предприятий, которые бы серийно производили керамические платы, представляющие собой металлизированные медью керамические подложки для высокомощной и сверхмощной электроники. Причиной этого является отсутствие технологии, позволяющей изготавливать платы из высокотеплопроводящих материалов с требуемыми характеристиками, которые могли бы конкурировать с зарубежными аналогами. В связи с этим отечественные производители силовых приборов в значительной мере зависят от импорта металлизированных медью керамических подложек, что отражается на стоимости готового устройства. Поэтому разработка и внедрение в серийное производство эффективной технологии металлизации медью керамических подложек является приоритетным и актуальным направлением в развитии отечественной силовой электроники. При этом разработанная технология позволит производить конкурентоспособные платы для высокомощных СПУ, что в свою очередь сделает производителей силовой электроники менее зависимыми от зарубежных поставок.

Методы формирования толстых слоёв меди на керамике

Особенности, которые усложняют процесс получения топологических рисунков электрических схем на керамических подложках, заключаются в том, что слои меди для высокомощных устройств должны быть толщиной 300 и более микрометров. Медь при этом не должна терять своих электрических и теплопроводящих свойств. К тому же наличие любых промежуточных слоёв между керамикой и медью приводит к появлению дополнительных тепловых сопротивлений, что ухудшает теплоотвод от транзисторов, снижает мощность и надёжность СПУ. При такой большой толщине медного слоя разность ТКЛР керамики и меди становится определяющим фактором, влияющим на прочность соединения. Снизить влияние этого фактора возможно за счёт различных технологических решений, которые становятся самостоятельными технологиями.

Сейчас в мире существуют несколько основных методов формирования медных слоёв на керамике:

- DBC (Direct Bonded Copper – прямое медное соединение);

- AMB (Active Metal Braze – пайка активными металлами);

- ХГН (холодное газодинамическое напыление);

- толстоплёночная технология;

- плазменное напыление и реактивное распыление.

Технология DBC

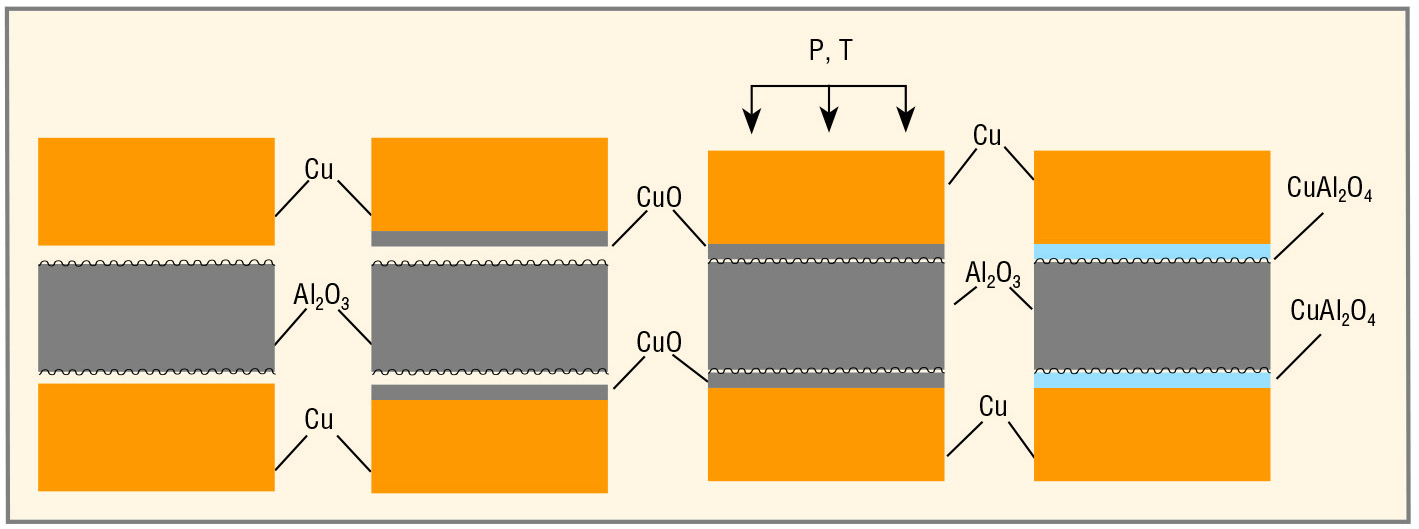

DBC-технология является наиболее популярной технологией среди производителей силовых приборов, которая позволяет получать платы СПУ высокого качества. В основе этой технологии лежат термохимические процессы, суть которых заключается в образовании эвтектической связи между контактируемыми слоями меди и оксида алюминия. Создание эффективной эвтектической связи между этими материалами возможно через оксид меди (CuO), а точнее через промежуточное соединение – алюмомедную шпинель (CuAl2O4), которая образуется в процессе взаимодействия оксида меди (II) и оксида алюминия (Al2О3) [1]:

CuO + Al2О3 = CuAl2O4.

Слой оксида меди (II) на поверхности медной фольги формируется с помощью нагрева или химических реакций. Для того чтобы обеспечить однородность соединения, поверхность меди должна быть очищена от загрязнений путём травления в растворе азотной или серной кислоты, после чего промыта от остатков травления дистиллированной водой. Поверхность керамики перед соединением также необходимо очистить пескоструйной обработкой. После чего необходимо максимально плотно (с давлением 2–5 МПа/см2) и с одинаковым усилием по всей площади прижать окисленную поверхность меди к керамической подложке и обеспечить условия для образования эвтектического сплава алюмомедной шпинели (выдержать в течение 10 минут при температуре 1065°С), который при остывании формирует прочное соединение (см. рис. 1).

Однако за счёт рассогласования ТКЛР соединяемых материалов меди (16,8 × 10–7 °С–1) и различных видов керамики (4,5 × 10–7 °С–1 – у алюмонитридной и 8,0 × 10–7 °С–1 – у алюмо-оксидной) при быстром остывании возможно отслоение медной фольги из-за ещё не укреплённой связи. Поэтому после образования эвтектического расплава дальнейшее охлаждение должно проходить максимально плавно со скоростью не более 5°С/мин до 60°С [1].

Во избежание сильного окисления медной фольги данный процесс проводится в инертной среде (азот, аргон). Для более качественного соединения необходимо, чтобы шероховатость соединяемых поверхностей меди и керамики соответствовала 9-му классу чистоты обработки поверхности, который формируется механической или химической обработкой этих поверхностей.

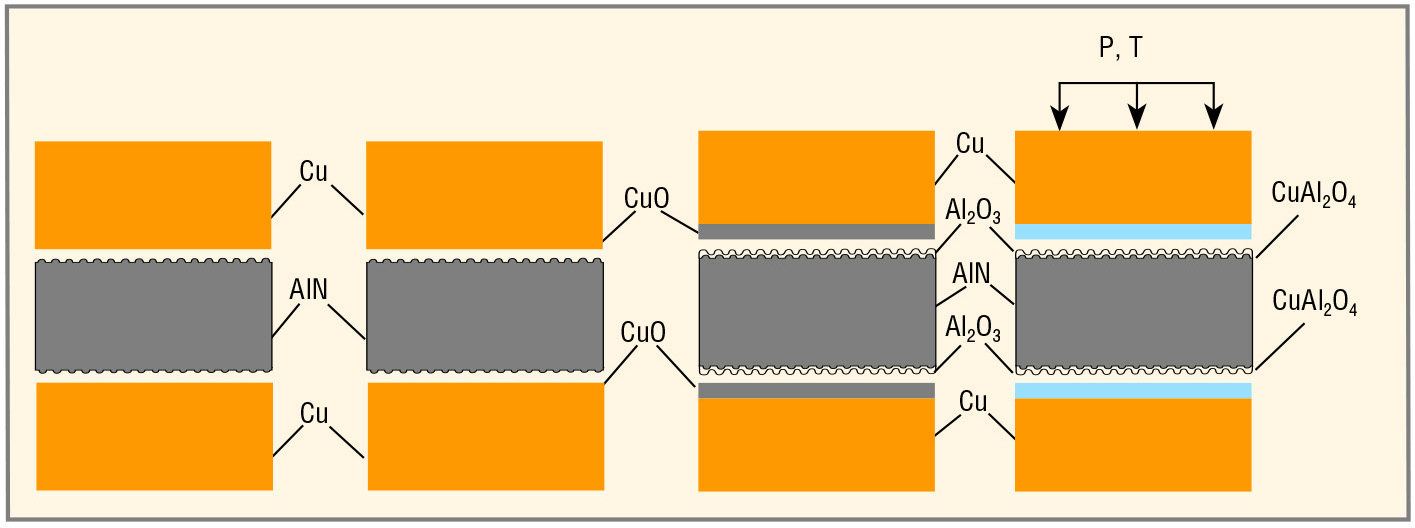

В случае использования более теплопроводящей керамики – алюмонитридной (AlN) – на её поверхности необходимо сформировать термическим или химическим путём тонкий слой (толщиной 1–2 мкм) оксида алюминия (Al2О3) и уже с этим слоем создавать эвтектический сплав с CuO (см. рис. 2).

При этом поверхность алюмонитридной подложки также должна быть предварительно очищена от загрязнений и иметь шероховатость поверхности 9-го класса.

При такой технологии металлизация имеет высокую адгезию к керамике и определяется прочностью соединения алюмомедной шпинели, которая выдерживает большие температурные циклы [2]. Проводимость полученного слоя металлизации определяется качеством медной фольги, которая, как правило, изготавливается из бескислородной меди.

Технология AMB

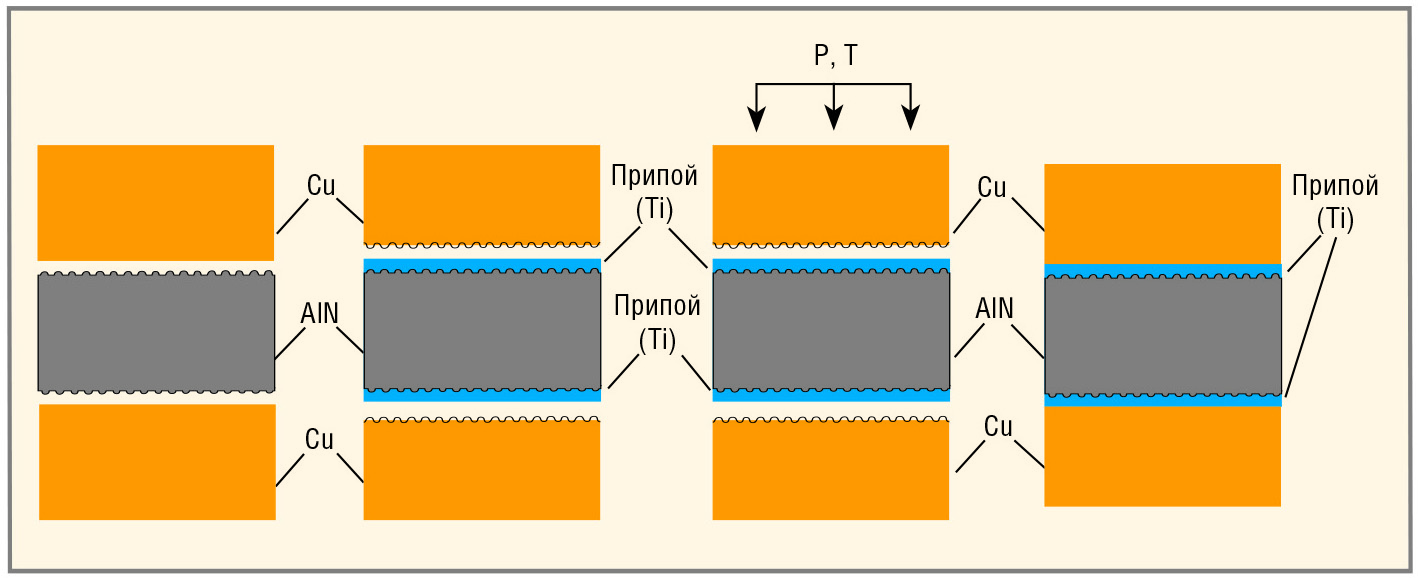

AMB-технология является дополнением DBC-технологии и призвана решать проблему рассогласования ТКЛР керамики и меди с помощью промежуточных слоёв, которые амортизируют возникающие напряжения в соединении при температурных колебаниях, что позволяет повысить адгезионную стойкость. Данная технология предполагает формирование на поверхности керамики тонкого подслоя из активных металлов или их смесей (см. рис. 3).

Для этих целей используются золото, серебро, медь, титан, алюминий, цирконий и платина [1]. Естественно, что каждый дополнительный подслой имеет своё тепловое сопротивление, которое снижает эффективность отвода тепла. Из-за этой особенности технологию AMB чаще всего применяют для металлизации подложек из алюмонитрида, так как эта керамика обладает большей теплопроводностью, чем алюмооксидная, что отчасти и компенсирует тепловое сопротивление, создаваемое этим дополнительным подслоем. К тому же производители стараются, по возможности, создавать подслои как можно тоньше. Обычно они имеют толщину не более 15 мкм и создаются путём различных напылений или вжиганием специальных паст или припоев. Наличие в припойном слое пузырей – одна из основных причин локального перегрева термически нагруженных компонентов и выхода их из строя. Различные источники регламентируют максимальное содержание пузырей (каверн) в паяном соединении (не более 5% от общей площади соединения, при том что максимальная площадь любого из пузырей не превышает 1%). Дальнейшее формирование толстого слоя меди происходит либо путём припайки медной фольги (предварительно прошедшей очистку), либо гальваническим наращиванием.

Для гальванического наращивания меди наиболее часто используют следующие электролиты: сернокислый, борфтористоводородный и сульфатный. В электролиты возможно добавление различных примесей для увеличения рассеивающей способности, а также блескообразующих добавок. Важным моментом при гальваническом наращивании меди является тщательная проработка режима работы гальванической установки при выбранном электролите. Так как каждый электролит обладает своей рассеивающей способностью, то для каждой системы электролитов устанавливаются индивидуальные режимы работы.

При помощи данной технологии возможно получить керамические подложки с медной металлизацией с повышенной адгезией и стойкостью к термоциклированию. Однако при формировании основного слоя меди гальваническим наращиванием слой получается не таким плотным, как при фольгировании, что выражается в высоком удельном сопротивлении. К тому же гальваническое наращивание – долговременный процесс и он ограничен толщиной наращиваемого слоя – 150–200 мкм, так как при больших толщинах значительно ухудшается адгезия. В свою очередь при фольгировании основное внимание уделяется эвтектическим сплавам, формирующим крепкие связи с медью.

Основной сложностью этой технологии является подбор рабочих режимов напылений, гальванического наращивания и наиболее эффективного состава электролита. Такая технология достаточно затратная в силу высокой стоимости оборудования и сложностей, связанных с обеспечением безопасности работы гальванической установки. Поэтому она не нашла широкого применения.

Технология ХГН

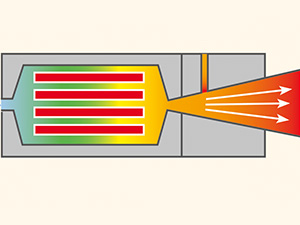

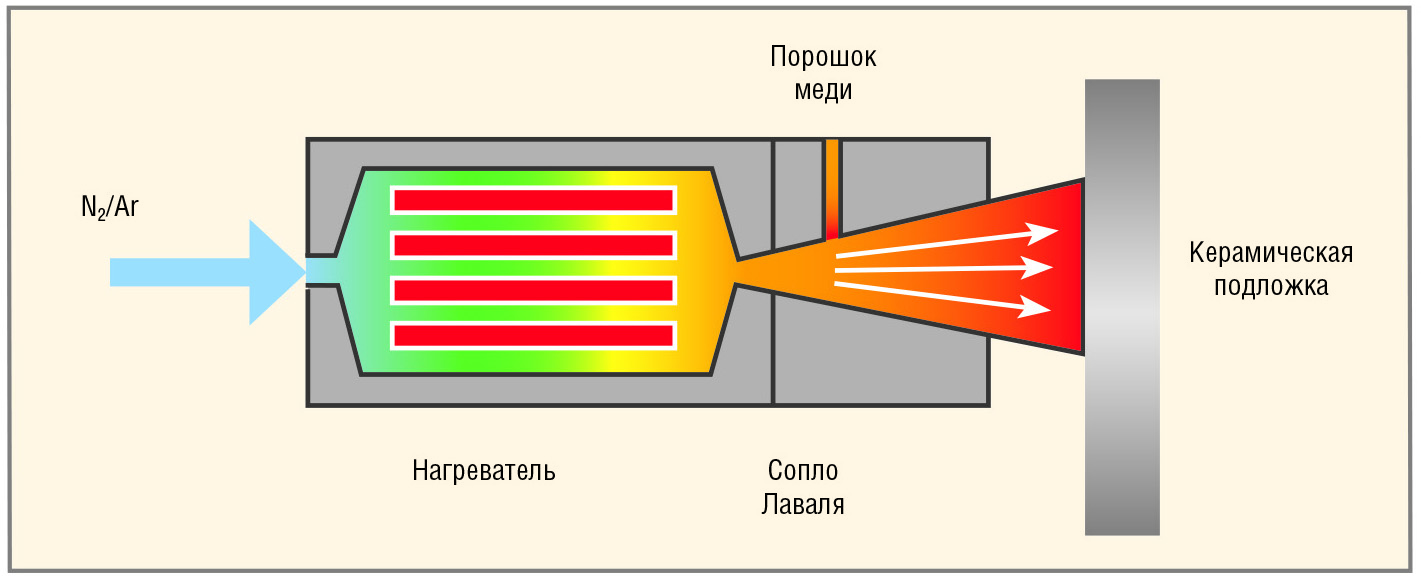

ХГН-технология является аналогом AMB-технологии, с той лишь разницей, что нанесение подслоёв и основного слоя осуществляется высокоскоростным потоком «холодных» частиц порошка, ускоряемых сверхзвуковой струёй азота при температуре, существенно меньшей температуры плавления напыляемых частиц. Следствием этого является минимизация окислительных процессов. Перед тем как нанести на подложку порошок металла под высоким давлением, его разогревают до температуры 300–500°С, чтобы разогнать частицы металла до критической скорости, при которой они напыляются с максимальным коэффициентом. Разогрев также приводит к увеличению скорости образования химических связей между медью и керамикой. Сама процедура нанесения порошков металлов при помощи технологии ХГН примерно одинакова для всех металлов: температура торможения (температура разогрева подложки перед столкновением с частицами) около 200–300°С, давление струи 1,5–2,0 МПа. Сам процесс напыления состоит из трёх стадий: первая стадия – это разгон и нагрев частиц, вторая – взаимодействие частиц непосредственно с поверхностью подложки (адгезионная стадия) и третья – когезионная стадия, когда покрытие наращивается до необходимой толщины и закрепление частиц происходит на поверхности, сформированной предыдущими частицами (см. рис. 4) [3].

Технология ХГН, так же, как и AMB, реализуется через подслой, так как при напылении на чистую керамическую поверхность напылённый слой меди высокой адгезии не имеет. Для обеспечения высокой адгезии в качестве подслоя используется либо порошок алюминия, либо слой металлизационной пасты на основе смеси Mo-Mn, которая вжигается в подложку и имеет высокую адгезию к алюмонитридной (алюмооксидной) керамике (порядка 30–65 МПа). После формирования Mo-Mn-подслоя наносится порошок меди марки ПМС [4].

В покрытиях после напыления возникают напряжения сжатия или растяжения. Их знак и величина зависят от материалов покрытия и подложки, а также толщины покрытия. Для технологии ХГН чаще свойственны напряжения растяжения в покрытии (покрытие стремится сжаться после напыления), что объясняется самим процессом формирования слоя: частицы при ударе сжимаются в направлении, перпендикулярном поверхности, и одновременно растягиваются вдоль поверхности. При закреплении в таком состоянии и после снятия ударной нагрузки частица растягивается в направлении, перпендикулярном подложке, и одновременно сжимается вдоль поверхности. Однако силы адгезии к поверхности не позволяют ей этого сделать, что и приводит к тому, что покрытие в целом стремится к сжатию вдоль поверхности. Напылённый по технологии ХГН слой меди является пористым, что создаёт сложности при получении топологического рисунка на плате. Чтобы увеличить плотность этого слоя изделие после напыления отжигают в среде водорода или в вакууме при температуре 900–1000°С [4].

Данная технология позволяет получить медные покрытия на алюмонитридной (алюмооксидной) керамике с адгезией 20–45 МПа и с удельным сопротивлением медного слоя порядка 3,2 × 10-6 Ом × см [4]. Однако наличие Mo-Mn-подслоя создаёт дополнительное тепловое сопротивление, которое ухудшает адгезионные свойства медной металлизации при термоциклировании. Поэтому такие покрытия можно использовать только в маломощных СПУ. Главными преимуществами этой технологии являются её дешевизна, технологичность и высокая скорость получения металлизации.

Толстоплёночная технология

Толстоплёночная технология получила широкое распространение в производстве микросхем. Основной способ получения покрытий при такой технологии – это нанесение проводящей пасты с последующим её вжиганием. Паста может наноситься одним из трёх методов: ручным, плёночным или трафаретным, что делает этот метод достаточно гибким в его реализации на производстве.

Главной особенностью этой технологии является разработка паст под каждый материал, которые после нанесения и вжигания должны обладать хорошей проводимостью и высокой адгезией к керамике. В данном методе адгезия металлизации к подложке зависит в основном от дисперсности порошка, из которого изготавливается паста, и режима вжигания. Процесс вжигания пасты является самым энергозатратным этапом в этой технологии, что отражается на стоимости готовых изделий.

Эта технология имеет ограничения по толщине получаемых слоёв за одно нанесение, поэтому, для формирования необходимой толщины медного слоя из пасты, её наносят несколько раз подряд [5]. Для того чтобы нанесённая паста не растекалась, её подсушивают перед каждым последующим нанесением. После этого проводят вжигание в инертной среде, во время которого удаляется органическая связка и создаётся некий эвтектический сплав, который при застывании формирует связь. За счёт того что органическое связующее выгорает, медный слой получается рыхлым, что способствует снижению его проводимости и обретению низкой устойчивости к воздействию температур, химических веществ и влаги, а также приводит к неоднородности электрических и физических свойств.

Основным недостатком толстоплёночной технологии является её высокая трудоёмкость и энергозатратность. Достоинствами – несложность технологических операций и возможность сразу формировать топологический рисунок.

Методы тонкоплёночного напыления

Различные методы напыления, широко используемые в микроэлектронике для получения медной топологии (термовакуумное испарение, плазменное напыление, магнетронное распыление и прочие их вариации), оказываются в некоторых случаях не способными сформировать медную металлизацию на керамике с требуемыми параметрами. Часто методы тонкоплёночного напыления получаются слишком нетехнологичными и затратными при применении в массовом производстве.

Например, любое плазменное напыление подразумевает получение медного слоя из медного порошка, поэтому напылённый слой получается пористым, в результате чего обладает повышенным удельным сопротивлением в сравнении с медной фольгой. К тому же плазменное напыление невозможно на тонкие керамические подложки, поскольку при напылении происходит локальный разогрев, который приводит к разрушению подложки.

Любое напыление из атомной фазы требует большого количества времени для образования слоя меди толщиной 300 мкм, что является неприемлемым при массовом производстве.

В результате подобные технологии напыления используют только для формирования тонких подслоёв (например, в технологии AMB) для каких-то специфических задач (увеличения адгезии, снижения температуры вжигания, для формирования соединений), что естественно приводит к удорожанию технологии.

Другие методы

Помимо перечисленных основных методов получения толстых слоёв меди на керамических подложках имеются и другие, такие как диффузионная сварка [6], пайка по активной технологии с использованием припоя из титана [1], пайка с использованием пластин из алюминия, ванадия и других металлов [1], центрифугирование [7]. Однако все они, по сравнению с технологией DBC, не нашли широкого применения.

Выводы

Металлизированные толстыми слоями меди керамические подложки можно получать любым из вышеперечисленных методов, но, учитывая особенности каждой технологии, готовые изделия будут отличаться сферами применения и, соответственно, ценовым диапазоном. Однако на основе проведённого анализа методов можно сказать, что наиболее оптимальным сочетанием технических и коммерческих характеристик при металлизации толстыми слоями меди керамических подложек на основе нитрида и оксида алюминия, обладает технология DBC. Недаром этот метод активно применяется в производстве сверхмощных силовых плат крупнейшими зарубежными производителями, такими как «Curamik Electronic», «Ferrotec Nord Corporation», «Кеosera», «Maruva» и др.

Полной информации о свойствах металлизированных подложек, созданных по технологии DBC, в литературных источниках и патентной литературе не приводится. Поэтому на базе предприятия «НЭВЗ-КЕРАМИКС» были проведены исследования характеристик керамических DBC-подложек зарубежного производства. В результате этих исследований было установлено, что удельное сопротивление металлизации соответствует сопротивлению, близкому к чистой меди £2,2 Ом × см) и определяется качеством медной фольги. Адгезия медной металлизации толщиной 300 мкм к алюмооксидной подложке составляет порядка 40–60 МПа и к алюмонитридной – 30–40 МПа. Качество состояния поверхности металлизации соответствует 9-му классу. Стойкость металлизации к термоциклированию составляет 250 термоциклов. Такие параметры металлизации отвечают требованиям большинства производителей СПУ, что даёт большое преимущество этой технологии при применении её в массовом производстве электрических плат для силовых устройств.

Подробные результаты анализа структуры и свойств DBC-подложек зарубежного производства будут изложены во второй части статьи.

Литература

- F. Barlow, A. Elshabini. Ceramic Interconnect Technology Handbook. CRC. 2007.

- Исламгазина Л., Шульц-Хардер Ю., Валев С. Критерии выбора подложек для силовых модулей. Компоненты и технологии. №3. 2004.

- Алхимов А.П., Косарев В.Ф., Фомин В.М., Клинков С.В. Холодное газодинамическое напыление. Теория и практика. Издательская фирма «Физико-математическая литература» (ООО «Физматлит»). 2010.

- Непочатов Ю.К., Кумачёва С.А., Косарев В.Ф., Медведко О.В. Патент (РФ) №2490237 Металлизированная керамическая подложка для электронных силовых модулей и способ металлизации керамики.

- Цудзимура Есихико, Накамура Миюки, Фусии Ясухито. Подложка, способ её получения (варианты) и металлическое соединённое изделие. Патент (РФ) №2196683.

- Люшинский А.В. Диффузионная сварка разнородных материалов. Академия. 2006.

- Михеева Е.В., Скулкин Н.М. Способ металлизации керамики. Патент (РФ) №2164904.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!