Введение

Современный этап развития радиоэлектроники связан со значительным усложнением требований и задач, решение которых возможно за счёт широкого применения гибридных интегральных микросхем (ГИС). В микроэлектронике используются два основных вида ГИС: толстоплёночные и тонкоплёночные. Тонкоплёночные ГИС создаются на диэлектрической подложке путём послойного вакуумного напыления различных материалов с одновременным формированием из них микроэлементов и их соединений, а толстоплёночные ГИС – путём нанесения проводящих, резистивных и диэлектрических паст через трафарет и последующего вжигания.

При изготовлении ГИС по тонкоплёночной технологии для токопроводящих линий, с помощью которых соединяются плёночные элементы микросхемы, и контактных площадок для подсоединения навесных элементов применяют различные металлы, имеющие высокую электропроводность: алюминий, медь, серебро, золото и их сплавы. При этом металлы должны быть устойчивы к химическим и термическим воздействиям и иметь хорошую адгезию к подложке, для обеспечения которой используют, как правило, металлические подслои из хрома, ванадия и титана. Для нанесения тонких плёнок на подложку применяют различные методы: катодное распыление; магнетронное и электронно-лучевое напыления; химическое осаждение и электролитическое анодирование.

При производстве ГИС основой для формирования пассивных элементов схемы служит подложка, как правило, из ситалла или керамики, на которую наносятся металлизационные покрытия по тонко- или толстоплёночной технологии. При изготовлении изделий микроэлектроники одной из задач является получение рисунков на тонких или толстых плёнках, нанесённых на диэлектрические подложки из различных материалов. Основным методом при получении тонкоплёночных рисунков ГИС является метод фотолитографии. Этот метод удовлетворяет требованиям микроэлектроники, однако он требует громоздкого дорогостоящего оборудования. Кроме того, фотолитографический процесс – весьма длительный, многоступенчатый и сложный и включает в себя изготовление комплекта фотошаблонов с рисунками послойной топологии ГИС.

Другим методом при получении рисунков ГИС на толстых плёнках является трафаретная печать, при которой пассивные элементы получают за счёт продавливания резиновым ракелем пасты через открытые участки сетчатого трафарета, составляющие рисунок соответствующей конфигурации. Процесс изготовления трафаретов достаточно трудоёмок, кроме того, они быстро выходят из строя во время эксплуатации.

За последние годы большое развитие получили технологические процессы, основанные на локальном нагреве обрабатываемых материалов излучением лазера. Локальное воздействие излучения лазера на микроучастки подложек и придание им свойств, соответствующих функциям диэлектриков, проводников и их соединений, открывают более широкие возможности для создания ГИС. Кроме того, использование лазеров представляет большой интерес в связи с принципиальной возможностью значительно упростить и сократить технологический цикл изготовления рисунков ГИС.

Для получения рисунков с помощью лазерного излучения применяются различные методы. Наиболее широко используется метод прямого испарения плёнки по заданному контуру на однослойных покрытиях при изготовлении металлизированных фотошаблонов для фотолитографии и на плёнке алюминия, нанесённой на ситалловую подложку [1].

В основу получения рисунка могут быть положены химические реакции, активируемые нагревом с помощью лазерного излучения, в частности реакции окисления металла при нагревании в окислительной атмосфере. Так, в результате локального нагрева поверхности плёнки хрома в атмосфере кислорода и на воздухе, в облучённых местах хром окислялся до Cr2O3, при этом получалось скрытое изображение рисунка. Для проявления скрытого изображения плёнка травилась в концентрированной соляной кислоте с алюминиевым катализатором, соляная кислота растворяла участки с хромом и не действовала на Cr2O3. В результате покрытие оставалось лишь на облучённых местах, образовав топологический рисунок. Подобное действие было обнаружено и на других металлах и сплавах, например, пермаллое (Fe–Ni–Co) и соединениях типа керметов (Cr–SiO). В этих случаях для получения рисунков на металлических плёнках использовались маскирующие свойства их окислов, т.е. способность выполнять роль своего рода защитной маски при травлении металлов [1].

В патенте [2] предложен способ лазерной металлизации керамики, в частности диэлектрической подложки, включающий обработку лазерным лучом поверхности подложки, изготовленной из диэлектрика, в котором используются бораты меди CuB2О4 и Сu3В2О6 в монокристаллическом состоянии и стекло состава СuО–В2О3. Диэлектрическую подложку обрабатывают лазерным излучением в атмосфере продуктов сгорания углеводородов, при этом размер области металлизации диэлектрической подложки задают размером пятна лазерного излучения, а толщину слоя меди регулируют мощностью и продолжительностью воздействия лазерного излучения. Данный метод упрощает технологический процесс металлизации керамики, позволяет получать на диэлектрике проводящий слой меди высокой химической чистоты, а также увеличить плотность и прочность сцепления медного покрытия с подложкой.

Другой способ лазерной металлизации керамических подложек из оксида алюминия [3] заключается в активации поверхности оксида алюминия воздействием мощного ИК-излучения и последующем осаждении на эту поверхность тонкого слоя металла, который, в свою очередь, является основой для электрохимического осаждения основного слоя металла.

Имеется аналогичный метод прямой локальной металлизации поверхности подложек при воздействии лазерного излучения, но только уже из нитрида алюминия [4]. Металлизация осуществляется за счёт спинодального распада нитрида алюминия с образованием на поверхности слоя металлического алюминия.

На этом же принципе основан и способ лазерной металлизации керамических подложек из нитрида алюминия, включающий полировку поверхности керамической подложки, изготовление проводящих полосок заданной топологии на керамической подложке и нанесение защитного слоя металла на проводящие полоски [5]. Основным недостатком данного способа является невозможность сплошного нанесения защитного слоя на металлизируемые участки топологического рисунка из-за того, что в случае химического и гальванического осаждения металл осаждается только лишь на отдельных полосках, где была произведена обработка лазером. При химическом способе никель осядет на полосках, но не осядет на промежутках между ними. Для сплошного покрытия всего металлизируемого рисунка потребуется активация поверхности между полосками хлористым палладием или хлористым оловом. При гальваническом методе осаждения никель покроет только ту полоску, с которой имеется гальванический контакт, а остальные будут не покрыты.

Постановка задачи

Целью данной работы является упрощение конструкции и способа изготовления металлизации керамики электронного силового модуля, снижение трудоёмкости при сохранении разрешающей способности формирования топологического рисунка на уровне точности фотолитографического метода.

Для разработки технологии использовались подложки, выполненные из керамик на основе оксида алюминия (Al2O3), нитрида алюминия (AlN), карбида кремния (SiC) и нитрида кремния (Si3N4).

Методика исследований

Разработка технологических режимов получения микроканалов (треков) проводилась на образцах различных керамических пластин размерами 30 × 29 × 1 мм с помощью лазерного излучения. В качестве рабочего инструмента для металлизации керамики использовался твердотельный лазер технологической установки МЛ1-1, работающий на длине волны 1,064 мкм.

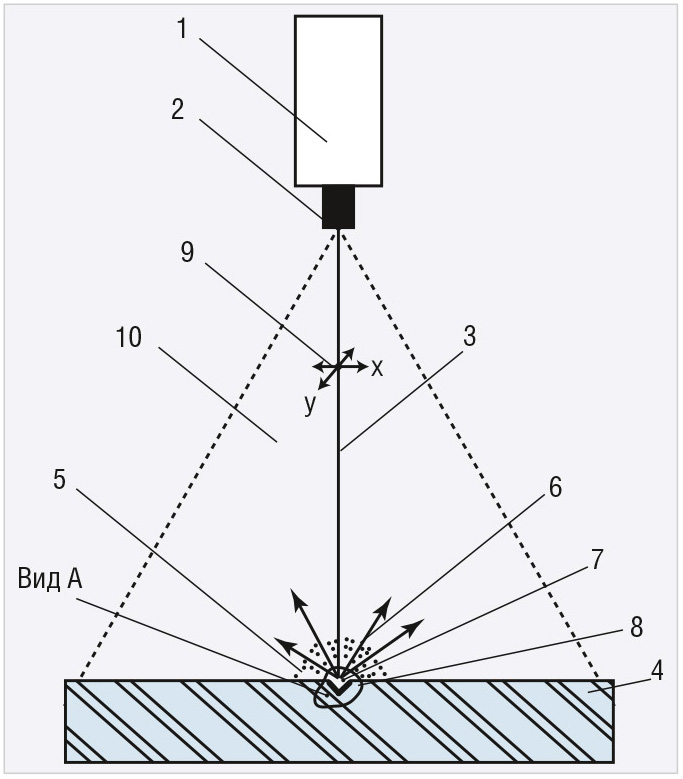

На рисунке 1 показана схема воздействия мощного сфокусированного лазерного излучения на поверхность областей металлизации топологического рисунка керамической пластины, приводящего к испарению керамики и её тепловому химическому разложению в окрестности фокуса лазерного луча с образованием микроканалов (треков), стенки которых покрыты плёнкой металлического алюминия. При включении пускового устройства лазера 1 (см. рис. 1) электрическая энергия, запасённая в батарее конденсаторов установки, преобразовывается в световую энергию. Системой оптических линз 2 установки МЛ1-1 луч 3 фокусируется на поверхности обрабатываемой керамической подложки 4, которая закрепляется на координатном столике технологической установки МЛ1-1 и в импульсном режиме локально подвергается воздействию остро сфокусированного лазерного луча 3.

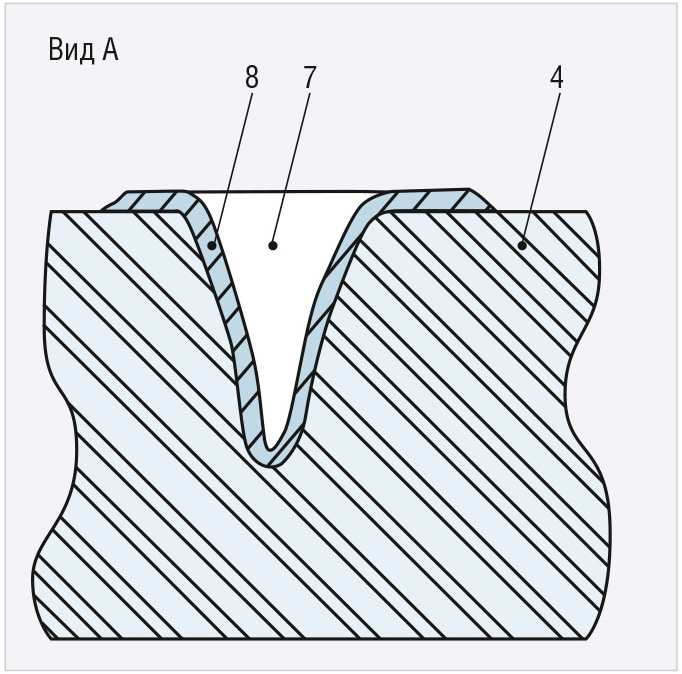

Энергия светового импульса лазера выделяется в миллионные доли секунды и сосредотачивается в луче диаметром около 0,01 мм. Диаметр светового лазерного луча 3 в фокусе составляет всего несколько микрометров, что обеспечивает температуру около 6000…8000°С. Так как керамические материалы являются непрозрачными для лазерного излучения с длиной волны 1,064 мкм, то выделение тепла при лазерном нагреве носит поверхностный характер. В результате воздействия светового импульса лазера 1 поверхностный слой материала керамической подложки 4, находящийся в фокусе луча 3, мгновенно расплавляется и испаряется, при этом часть материала 5 керамической подложки 4 выбрасывается в направлениях 6 вокруг пятна луча 3. На поверхности керамической подложки 4 образуется лунка (кратер) 7, которая имеет клинообразную форму, диаметром вверху, в месте входа луча лазера, порядка 120 мкм и глубиной 170 мкм. При этом за счёт сублимации материала алюмонитридной подложки 4 под лучом 3 и появления летучих продуктов происходит разложение нитрида алюминия с выделением полиморфных фаз алюминия на поверхности лунки 7 (см. рис. 2, вид А) и тем самым осуществляется локальное формирование проводящего материала, обогащённого атомами металла.

Особенностью обработки алюмонитридной подложки является то, что этот материал под воздействием лазерного излучения плавится при температуре 2273 К и разлагается на алюминий и газообразный азот в результате протекания химической реакции по формуле:

2AlN « 2Al + N2.

После окончания реакции на стенках лунки 7 формируется проводящая плёнка алюминия 8 толщиной несколько сотен нанометров.

Обработка будущих областей металлизации топологического рисунка на поверхности керамической подложки 4 осуществляется посредством автоматического перемещения линейно-шаговым приводом координатного столика технологической установки МЛ1-1 в горизонтальной плоскости 9 по координатам X, Y относительно лазерного луча. Перемещение объектива лазерной системы по вертикальной оси (Z) обеспечивает автоматическое поддержание положения фокуса излучения. Линейно-шаговый привод с обратной связью обеспечивает высокую точность обработки при скорости линейных перемещений до 400 мм/с с неравномерностью скорости не более 5%. Перемещение элементов линейно-шагового привода осуществляется на воздушной подушке, поэтому исключает трение и обеспечивает его долговечность. Управление установкой осуществляется при помощи персонального компьютера в соответствии с рабочей программой с использованием графического редактора AUTOCAD. Система управления автоматически производит выбор оптимального алгоритма движения привода и управления акустооптическим затвором лазера в зависимости от толщины обрабатываемой подложки, формы и размеров контура лазерной обработки. Изображение обрабатываемой подложки посредством телевизионной системы выводится на дисплей компьютера. Это позволяет совмещать контур будущего трека с изображением подложки. Во время лазерной обработки на дисплее компьютера отображаются текущие режимы и технологическая модель процесса обработки.

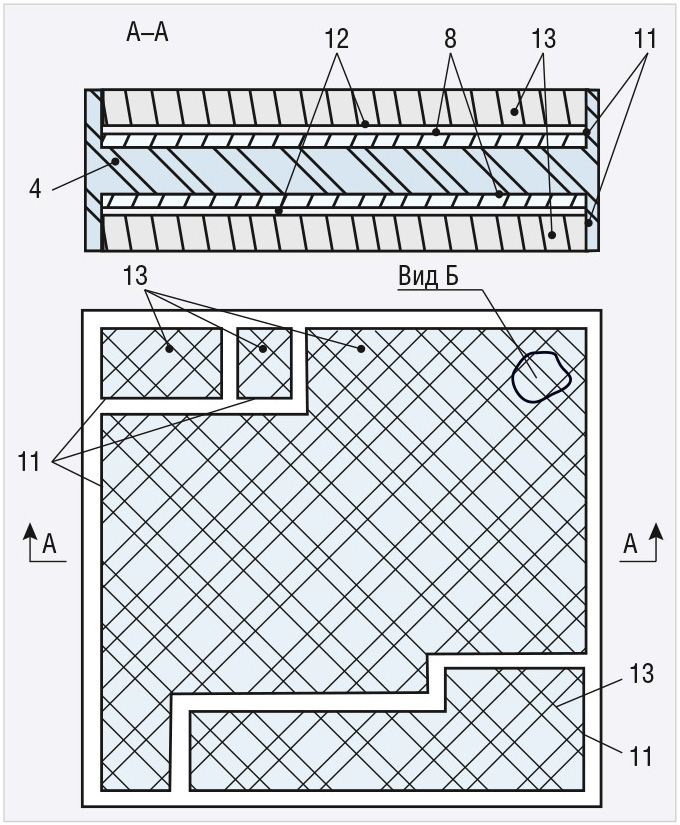

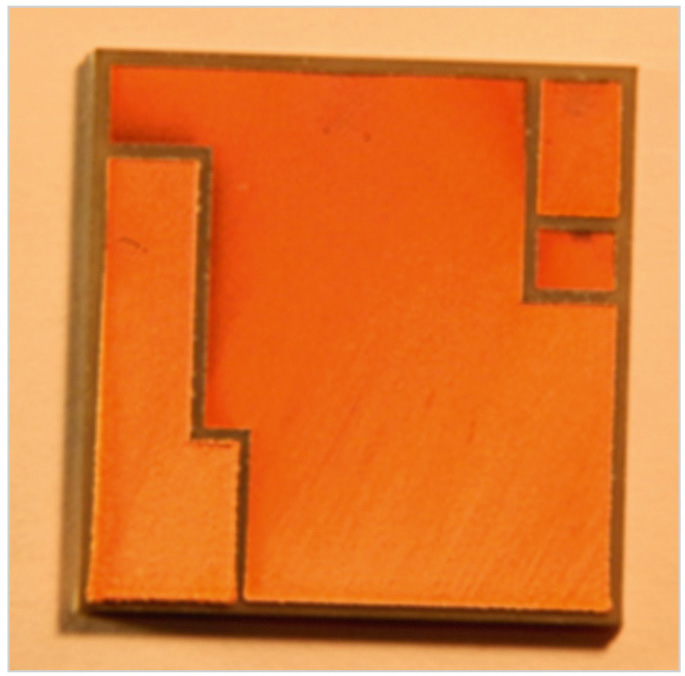

При лазерной обработке поверхности керамической подложки 4 в горизонтальной плоскости 9 относительно сфокусированного лазерного луча 3 по координатам X, Y перемещается координатный столик, что приводит к образованию решётки из взаимно перпендикулярных микроканалов (треков), состоящих из примыкающих друг к другу лунок 7. При этом расплавленный материал подложки 4 выносится за пределы лунки 7 на расстояние 200…300 мкм, а потоки расплава из соседних лунок перекрываются, и таким образом образуется микроканал (трек), боковые стенки которого имеют сплошное покрытие из тонкой плёнки алюминия 8 (см. рис. 2). Лазерная обработка областей металлизации топологического рисунка керамической подложки 4 осуществляется в пределах сектора 10, имеющего отступ 1 мм от краёв подложки. При этом сначала участки топологического рисунка обрамляются кантом 11, а затем на внутренних поверхностях участков прорезаются микроканалы (треки) во взаимно перпендикулярных направлениях (см. рис. 3).

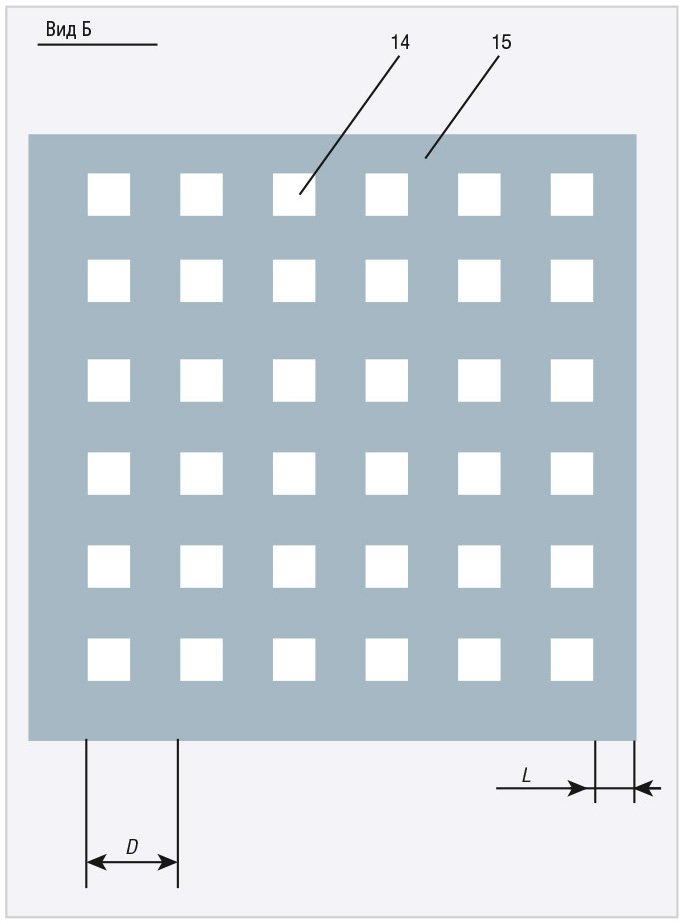

В результате проведения процесса лазерной обработки на поверхности будущих областей металлизации на подложке (см. рис. 3) получаются рельефные структуры с субмикронными размерами в виде выступов 14 и впадин 15, входящих в состав периодической решётки (см. рис. 4, вид Б) из микроканалов (треков), ширина (L) которых составляет 110…120 мкм, глубина (h) 170…180 мкм, а отношение h/L = 1,5.

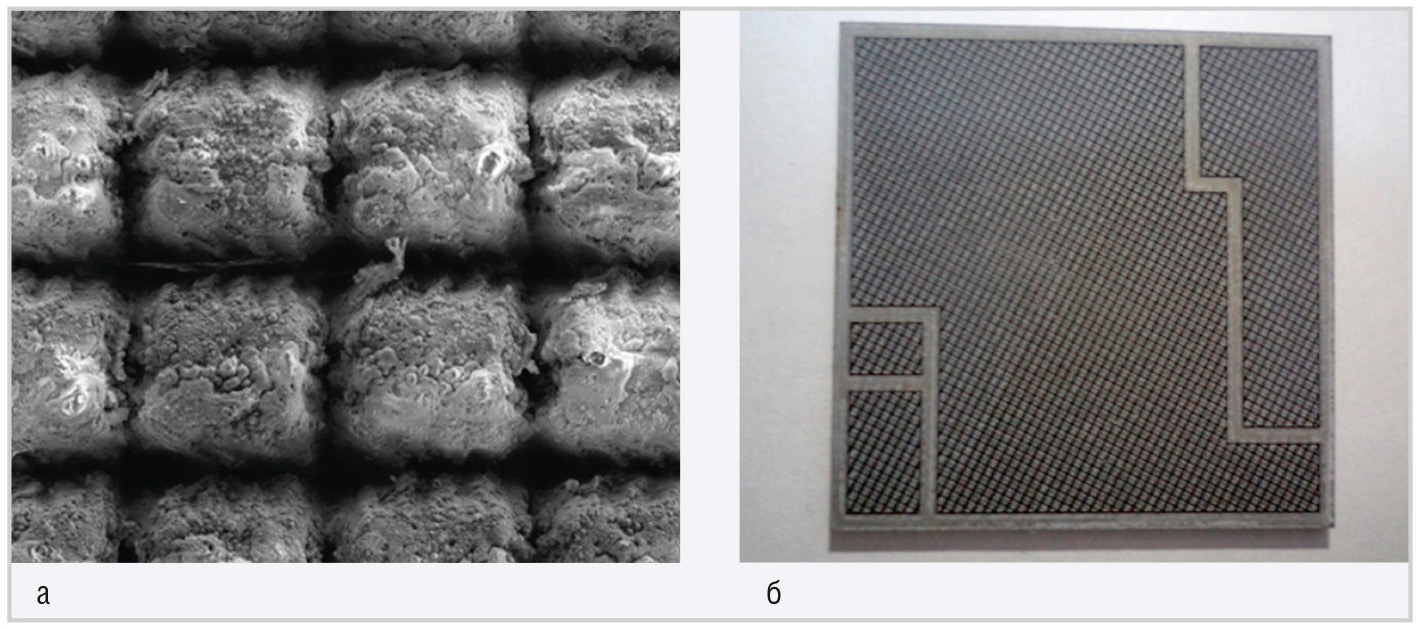

Поверхностная структура керамической пластины в виде периодической решётки из взаимно пересекающихся треков после воздействия на неё лазерного излучения представлена на рисунке 5а. Лазерное структурирование поверхности подложки, по сути, является лазерной микрогравировкой. Структура поверхности подложки после лазерной обработки представляет собой окантованные участки, составляющие топологический рисунок платы силового модуля, изрезанные взаимно перпендикулярными треками, образующими периодическую решётку с шагом D = 150…600 мкм (см. рис. 4).

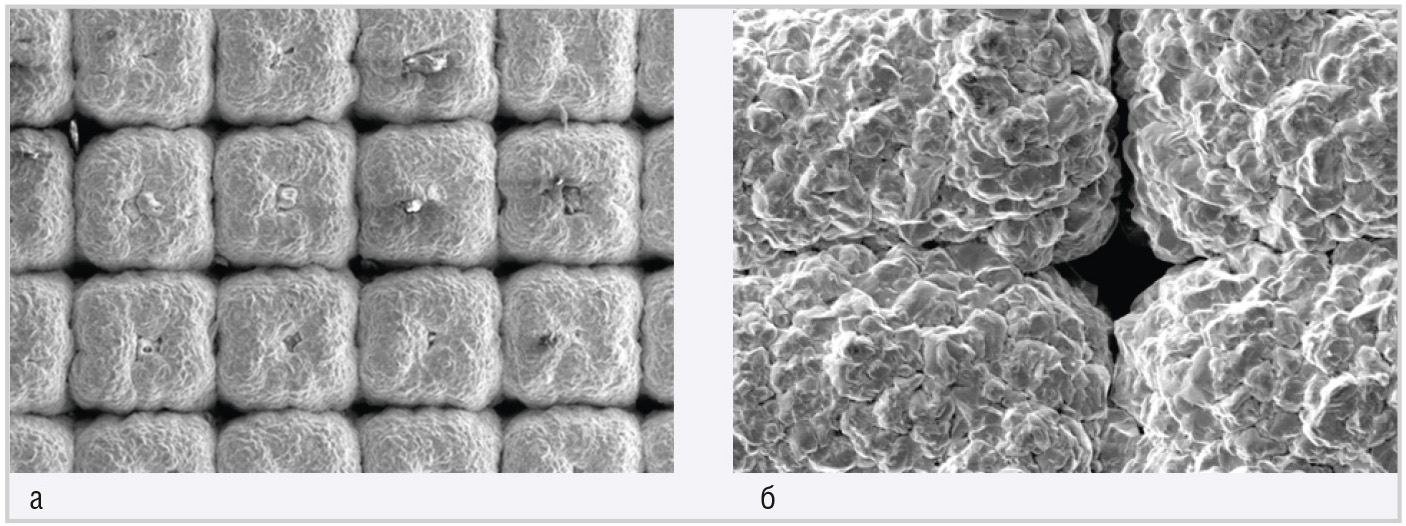

После лазерной обработки осуществлялись очистка и гальваническое осаждение на плёнку алюминия 8 слоёв никеля 12 и меди 13 (см. рис. 3). Окантованные области металлизации со сформированной рельефной структурой из взаимно перпендикулярных треков соединялись между собой с помощью игольчатой гребёнки для обеспечения гальванического контакта. Очистка перед покрытием проводилась в щелочном растворе NaOH – 10 г/л, при температуре обработки 65…85°С в течение 5…10 мин. После промывки в деионизированной воде в течение 0,5…1 мин и декапирования в смеси из плавиковой кислоты (HF) и азотной кислоты (HNO3) при соотношении частей 1:3 осуществлялось покрытие подложек с нанесёнными треками сначала в никелевом электролите при плотности тока 2 А/дм2 в течение 12 мин, а затем после промывки в деионизированной воде (0,5…1 мин) осаждалась гальваническая медь толщиной 40…50 мкм при плотности тока 1 А/дм2 в течение 30 мин. Гальваническое нанесение на стенки глубоких рельефных треков обеспечивалось за счёт имеющейся плёнки алюминия, а на вершине трека, где отсутствует металлическое покрытие, дальнейшая гальваническая металлизация поверхности выступа осуществлялась при минимальном его размере за счёт электромиграции меди и последующего срастания между собой внутренних сторон смежных треков, покрытых алюминием. Чтобы провести металлизацию узкого и глубокого трека, осаждение покрытий проводилось для различных размеров выступов и впадин, обусловленных величиной шага D периодической решётки в диапазоне 150…600 мкм.

Эффект заращивания вершин выступов при гальваническом осаждении адгезионного слоя никеля и проводящего слоя меди на подложке иллюстрируется на рисунке 6.

Аналогичным образом осуществлялось изготовление металлизированных керамических подложек из карбида и нитрида кремния.

При изготовлении металлизированной керамической пластины из оксида алюминия (Al2O3) размером 29 × 30 мм и толщиной 1,0 мм на неё предварительно осаждали слой нитрида алюминия способом, основанным на распылении алюминия в атмосфере азота с помощью вакуумно-дугового разряда и осаждении плёнки на подложку, описанном в [6].

Исследования поперечной структуры лазерных микроканалов (треков), заполненных медью, выполненное с помощью оптического микроскопа при увеличении ×10 и электронного микроскопа при увеличении ×50, показало, что при осаждении гальванической меди толщиной 40…50 мкм происходило срастание между собой внутренних сторон смежных треков, покрытых алюминием для размеров выступов и впадин периодической решётки в диапазоне 150…600 мкм (см. рис. 7).

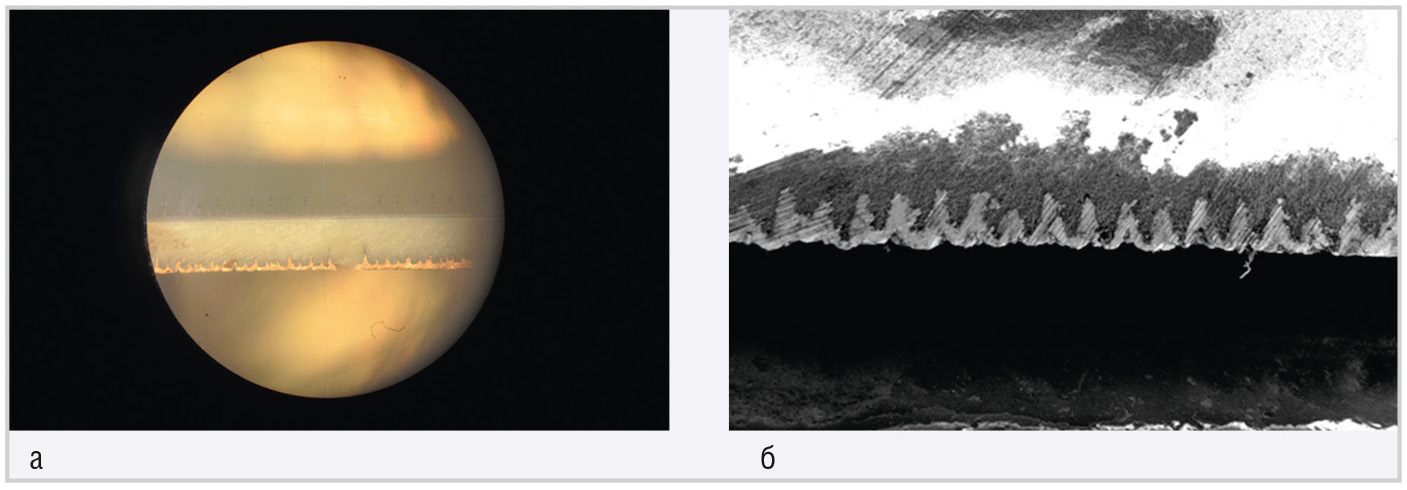

Это позволило получить керамическую подложку с топологическим рисунком, покрытым медным слоем толщиной 40…50 мкм (см. рис. 8).

Измерение адгезии методом прямого отрыва фрагментов плат силовых модулей с припаянными мягким припоем ПСрОС 3-58 медными стержнями (см. рис. 9) показало, что усилие отрыва превышает предел прочности подложек, так как при испытании все подложки разрушались и отрыва не происходило, что свидетельствует о прочном сцеплении металлизационного покрытия с различными керамическими подложками, на поверхности которых сформирован топологический рисунок по разработанной технологии с использованием лазерного излучения.

Выводы

- Разработанная технология изготовления топологического рисунка на поверхности различных керамических подложек с помощью лазерного излучения позволяет изготавливать подложки, металлизированные толстой медью, пригодные для использования в качестве плат для сверхвысокочастотных ГИС и для силовых модулей, а также в качестве эффективных электроизоляционных теплоотводов для мощных полупроводниковых транзисторов и светодиодов.

- Разработанная технология получения рисунков схем позволяет исключить ряд трудоёмких операций, упростить технологический процесс и сократить длительность рабочего цикла изготовления платы.

- Разработанная технология получения рисунков схем с толстым слоем меди на диэлектрических подложках рекомендуется к применению в случае оперативного изготовления экспериментальных образцов плат и для мелкосерийного производства.

Литература

- Водоватов Ф.Ф., Чельный А.А., Вейко В.П., Либенсон М.Н. Лазеры в технологии. «Энергия». М. 1975.

- Патент РФ 2192715, МКИ Н05К3/02. Заявл. 13.07.2001, опубл. 10.11.2002.

- Шафеев Г.А. Лазерная активация и металлизация диэлектриков. – Квантовая электроника. Т. 24, 12. 1997. С. 1137–1144.

- Смирнов С.В., Дохтуров В.В., Гаврилов А.Н. Лазерно-стимулированные процессы в технологии ГИС СВЧ. – Электронная промышленность. 1998. № 1–2. С. 44–46.

- Патент РФ 2206145. Способ изготовления интегральных схем СВЧ. Заявл. 11.02.2002, опубл. 10.06.2003.

- Спивак А.М. Получение и исследование тонких плёнок нитрида алюминия и фотоприёмных структур на их основе. Кандидатская диссертация. 2009.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!