Введение

Темпы развития силовых полупроводниковых приборов (СПП) растут с каждым годом, что обусловлено постоянной работой специалистов над новыми конструкционными радиоматериалами и технологиями их создания. Сегодняшний тренд развития электроники направлен на миниатюризацию полупроводниковых устройств и приборов, однако это возможно при решении ряда определённых задач, таких, как эффективный отвод тепла от активных радиоэлементов, разработка новых алгоритмов работы микросхем, поиск альтернативных технологий, позволяющих снизить выделение тепла при работе приборов.

В производстве электронно-компонентной базы силовой электроники в качестве изоляционных и конструкционных материалов очень широко используются различные виды керамик преимущественно на основе оксидов (Al2O3, Zr2O, BeO), карбидов (B4С, TiC, SiC), нитридов (Si3N4, BN, AlN). Наиболее востребованным керамическим материалом в производстве высокомощных полупроводниковых приборов, которые работают при мощности более 2 кВт/мм2, является оксид бериллия (BeO), поскольку керамика на основе этого материала обладает очень высокой теплопроводностью порядка 250 Вт/(м·К), что позволяет эффективно отводить тепло от активных элементов приборов, к тому же другие электрофизические параметры этой керамики являются очень удобными для полупроводниковой промышленности. Бериллиевая керамика является оксидной и получить на её поверхности металлизационное покрытие (МП) с высокой адгезией гораздо проще, чем на поверхностях безоксидных типов керамик. Однако эта керамика является токсичной и её промышленное производство в России не предусматривается, поэтому для силовой полупроводниковой промышленности очень актуальным становится вопрос поиска материалов, альтернативных бериллиевой керамике.

По физическим параметрам наиболее близкой к бериллиевой керамике является алюмонитридная керамика (AlN). Она также обладает достаточно высокой теплопроводностью порядка 170…200 Вт/(м·К) и стабильностью электрического сопротивления с повышением температуры 1014…1013 Ом·см. Однако эта керамика является нитридной, что создаёт проблемы в получении на её поверхности металлизационного покрытия с высокой адгезией и стойкостью к термоциклированию, используя традиционные физико-химические процессы, характерные для оксидных керамик. Поэтому работы по разработке технологий, позволяющих получать металлизационные покрытия с высокой адгезией и термостойкостью на алюмонитридной керамике, на сегодняшний день являются особенно востребованными.

Металлизационное покрытие наносят на керамику для создания на определённой части подложки-держателя токопроводящего слоя, к которому присоединяют полупроводниковый кристалл и выводы. Основным методом получения металлического покрытия на керамических изделиях является нанесение через сеткографический трафарет пасты с последующим её вжиганием, что позволяет формировать топологический рисунок и обеспечивать соединение керамики с металлической арматурой при помощи пайки. Металлизационный слой создаёт смачиваемую припоем поверхность и позволяет получить методом пайки прочное, вакуумно-плотное, герметичное соединение керамических деталей друг с другом или с металлом. Плохая смачиваемость керамики объясняется совершенно различной структурой поверхностей керамики и металлов. Прочный металлизационный слой на керамике служит цементирующей промежуточной составляющей между керамикой и металлической арматурой. Прочность сцепления МП с керамикой возрастает при близости показателей ТКЛР и усадки металлизационной пасты при вжигании. При вжигании металлизационных композиций в керамике происходят два взаимоисключающих процесса:

- спекание металлических зёрен между собой;

- окисление активных компонентов металлизационной пасты и взаимодействие вновь образующихся центров оксидов с оксидами керамики с появлением переходного слоя.

Поэтому в пасту наряду с чистыми металлами вводят активные добавки и стеклообразующие составляющие, которые взаимодействуют с компонентами керамики и не нарушают процесс спекания металлических зёрен друг с другом. Толщина металлизационного слоя после нанесения на подложку-держатель может составлять 20…60 мкм. После вжигания она уменьшается на 40…50%.

Металлизационные покрытия на деталях из алюмонитридной керамики для высокомощных полупроводниковых приборов должны быть достаточно плотными, термостойкими, высокотепло- и электропроводящими, поскольку МП выполняет функции проводника электрического тока и, в то же время, теплоотвода. Если МП будет недостаточно плотным или электро- и теплопроводящим, то при прохождении через него тока произойдёт повышение электрического сопротивления, что приведёт к нарушению целостности этого МП и выходу из строя всего прибора. Из-за специфики применения высокомощных полупроводниковых приборов, металлизационные покрытия в них подвергаются значительным термическим циклам с большой амплитудой (–60…+150°С), поэтому для бесперебойной работы приборов необходима высокая надёжность соединения металла с керамикой. В зависимости от назначения и специфики полупроводниковых приборов требования к прочности соединения МП с керамикой (адгезия) может варьироваться от 1,5 до 2,5 кгс/мм2, а в особо мощных и ответственных приборах – от 4 до 6 кгс/мм2.

Целью работы является выбор составов металлизационных паст для трафаретной печати и исследование технологических путей получения металлизационных покрытий диэлектриков из нитрида алюминия.

Все ныне существующие технологии металлизации AlN-керамики позволяют создавать металлизационные покрытия, которые можно разделить на низкотемпературные (Траб ≤ 800°С) и высокотемпературные (Траб ≥ 800°С).

Низкотемпературные МП на AlN-керамике

Низкотемпературные МП в основном состоят из таких металлов, как медь, серебро, алюминий и их сплавов. По способам формирования МП на керамике, технологии металлизации можно разделить следующим образом:

- напыление (реактивное, вакуумное, плазменное, газодинамическое и др.) – нанесение металлов на поверхность керамики происходит в виде дисперсных частиц;

- толстоплёночная технология – нанесение металла в виде металлизационных паст, состоящих из порошков металлов с органической связкой (биндером), с последующим вжиганием;

- фольгирование – припайка фольги металла через активные припои.

В большинстве случаев при формировании МП на алюмонитридной керамике производители металлизированных керамических изделий комбинируют перечисленные технологии, что позволяет использовать преимущества каждой из них и получать покрытия высокого качества.

Наиболее часто используемой технологией низкотемпературной металлизации AlN-керамики является технология паст и припоев активных металлов:

- На подложку из нитрида алюминия с шероховатостью Ra = 0,6…1,0 наносят пасту на основе Ag (98 Ag + 1 Cu + 1 Sn) толщиной 15–20 мкм, проводят сушку (150°С, 10 мин, на воздухе), вжигают при температуре 800°С в течение 10 мин, после чего гальваническим способом наносят медь толщиной 200…250 мкм.

- На керамическую подложку напыляют тонкий слой Ti/V (1–2 мкм), после чего наносят пасту на основе серебра и вжигают. Далее проводят гальваническое наращивание меди.

- На алюмонитридную подложку наносят пасту, состоящую из 85Сu + 10Ag + 5Ti или 85Сu + Сu2O + 5Ti, после чего сушат и вжигают при температуре +1250°С.

- На алюмонитридную полированную подложку напыляют магнетронным распылением слой Ti (0,3 мкм) и вжигают при температуре +1000°С, а после наращивают гальваническую медь.

Для пайки медной фольги с AlN возможно использовать припой на основе 59Ag–27,25Cu–12,5In–1,25Ti при контактном давлении 2,9 Па × 104 и пайке в азоте при температуре +850°С в течение 10 минут.

Высокотемпературные МП на AlN-керамике

Наиболее востребованными МП на AlN-керамике являются покрытия, которые не ухудшают своих адгезионных свойств при нагреве до +800…1000°С, поскольку наиболее популярными припоями для пайки конструкционных элементов вакуумноплотных систем являются припои на основе серебра и меди (например: ПСр72 или Ср99,99). Полное отсутствие стеклофазы в алюмонитридной керамике не позволяет использовать для её металлизации стандартные, хорошо отработанные процессы металлизации оксидных керамик пастами на основе тугоплавких металлов (Мo, W). Металлизационные пасты на основе Мo и W для AlN-керамики часто смешивают с Ti и вжигают при температуре +1850–1880°С в атмосфере азота, после чего покрывают никелем (3…5 мкм) и золотом (1…1,5 мкм). Однако такая высокая температура вжигания данной смеси связана с большими затратами и может использоваться только в тех случаях, когда это действительно экономически оправданно. Как показывает практика, электрическое сопротивление и адгезия металлизации к керамике зависят от многих факторов, включая средний размер частиц порошков металла, температуру и состав среды вжигания.

Теория образования надёжного соединения металл–керамика предполагает образование на границе переходного слоя в результате физико-химических превращений (в случае с нитридной керамикой) следующих соединений: CrN, CuN2, Mo2N, AgN3, TiN, YN, VN. Однако для того чтобы в приповерхностном слое керамики образовались в достаточном количестве подобные соединения, необходимы высокие температуры и длительные выдержки.

Исследование возможности металлизации керамики из нитрида алюминия

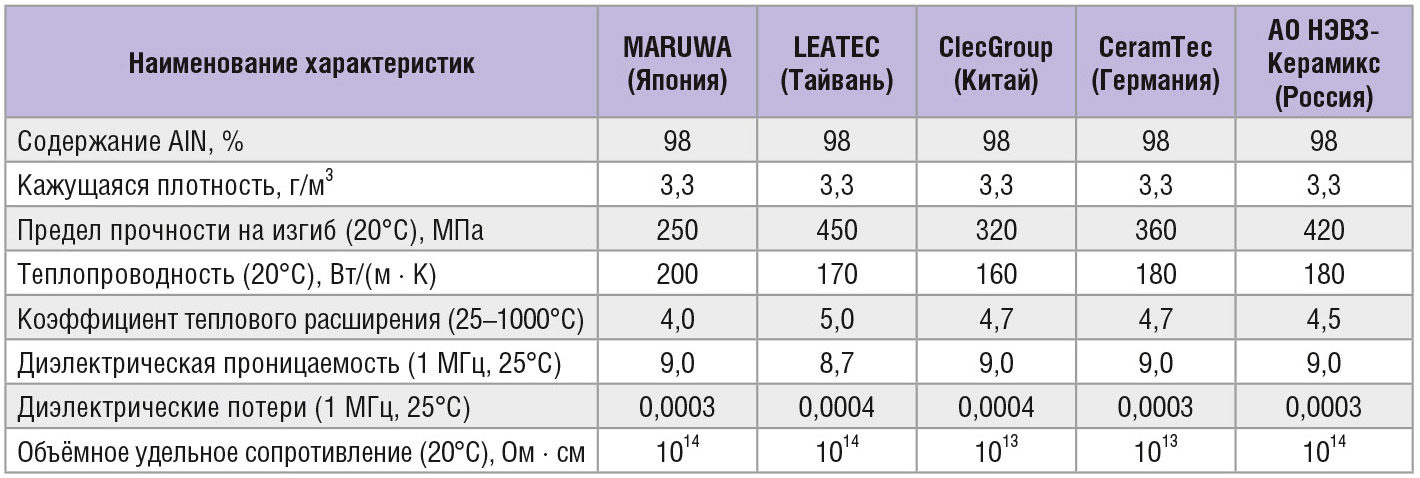

В России промышленным производством изделий из алюмонитридной керамики занимается предприятие АО «НЭВЗ-Керамикс» [1, 2]. Выпускаемые им алюмонитридные изделия, в зависимости от способа изготовления (прессование, центробежное литьё, литьё на движущуюся основу [3, 4], что определяется сложностью формы изделия), обладают теплопроводностью 160…185 Вт/(м·К) и имеют высокие изоляционные и прочностные характеристики на уровне мировых брендов (см. табл. 1) [5].

На изделиях в виде дисков (∅17,7 × 2 мм), изготовленных из отечественной алюмонитридной керамики методом осесимметричного прессования [3], и подложек (20 × 20 × 1 мм), изготовленных на линии KEKO Equipment методом литья на движущуюся основу [4, 6], было опробовано формирование металлизационных покрытий методом трафаретной печати составами металлизационных паст для алюмооксидной керамики (Al2O3: ВК-96, ВК-100).

Составы паст:

A. Mo–Mn–Si + Ta2O5 + ZrO2 + TiH2 + биндер («НЭВЗ-Керамикс»);B. Mo–Mn–Si + биндер («НЭВЗ-Керамикс»);

C. CeronicsInc: 3.1 #80/15/5; 3.2 #80/10/10; 3.3 #90/10; 3.4 #СЕ-11 (производство США).

Органическое связующее (биндер) отечественных металлизационных паст состояло из таких компонентов, как: этилцеллюлоза-100, α-терпинеол, дибутилфталат и олеиновая кислота. Биндер добавлялся в смесь порошков до получения оптимальной вязкости для трафаретного нанесения на алюмонитридную керамику (AlN). Наиболее оптимальная вязкость пасты получилась при добавлении 26% биндера на 100 г смеси и составила 710 спуаз. При такой вязкости топологический рисунок, нанесённый через сеткографический трафарет с плотностью сетки 325 меш, имеет достаточно чёткие границы. При этом сохраняется толщина металлизационного покрытия, задаваемая сеткой трафарета (20–25 мкм), и минимизируется вероятность появления таких дефектов печати, как, например, налипание, затекание и неоднородность плотности металлизационного слоя.

Одним из важных моментов в формировании металлизационного покрытия на керамике является подготовка поверхности. Керамические детали после спекания подвергались механической шлифовке для выравнивания и создания шероховатости поверхности Ra = 0,15 мкм. После шлифовки поверхности дисков и подложек тщательно промывались в кипящем трихлорэтилене, после чего подвергались ультразвуковой обработке в деионизированной воде при +60°C и сушились в ацетоне.

Наиболее распространённым и доступным оборудованием для вжигания металлизационных паст являются азотно-водородные проходные толкательные печи электрического типа. Такие печи состоят из 3–5 муллитовых муфелей длиной 90–100 см с намотанной на них молибденовой проволокой, которая выполняет функцию электронагревателя. Муфели расположены последовательно, формируют непрерывный канал с 3–5 температурными зонами. Эксперимент проводился при трёх температурных режимах:

- Т = 1340°C / 15 мин толкание, среда H2, точка росы +25°C (влажный водород);

- Т = 1340°C/15 мин толкание, среда H2, точка росы –40°C (сухой водород);

- Т = 1400°C/15 мин толкание, среда H2, точка росы +25°C (влажный водород).

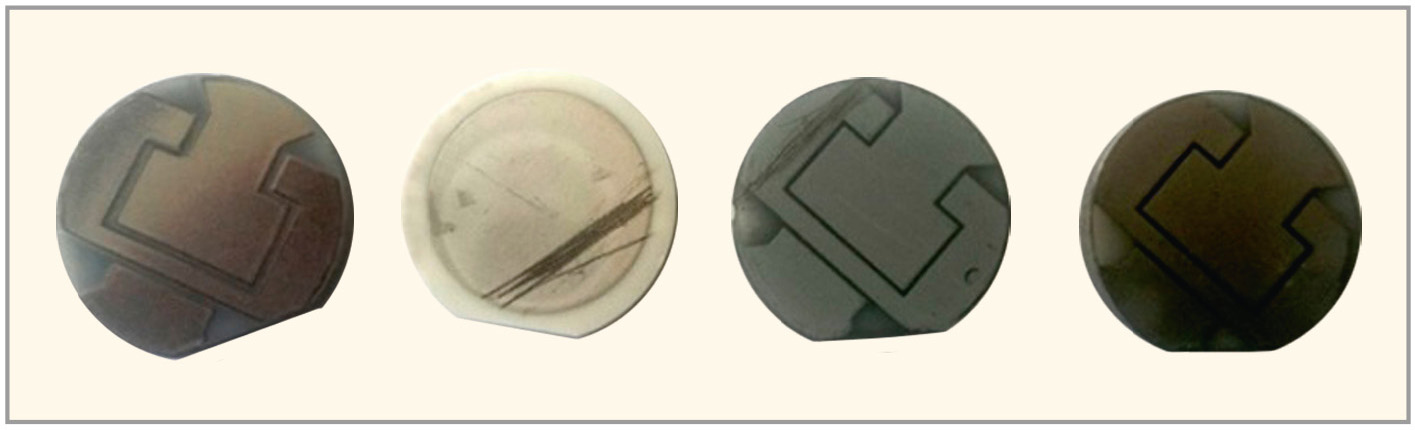

Время нахождения деталей в зоне с максимальной температурой составило примерно 30 мин. Качество сцепления полученных МП сначала оценивалось методом царапания (см. рисунок).

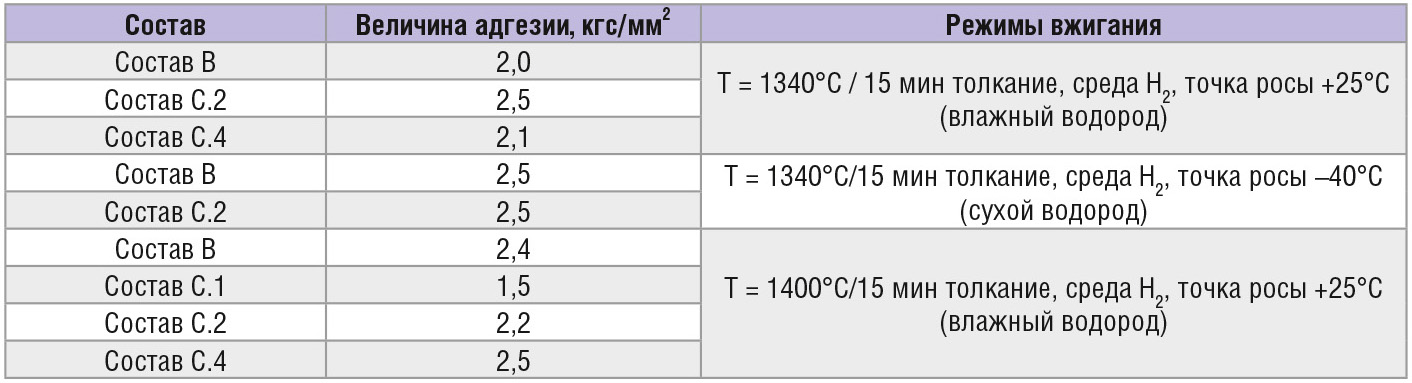

Результаты анализа прочности полученных МП-покрытий представлены в таблицах 2 и 3.

Из таблиц 2 и 3 видно, что паста собственного изготовления состава B показывает хорошую прочность при всех трёх режимах вжигания. Из зарубежных составов C аналогичным является состав С.2. Также хорошую прочность МП, но исключительно во влажной среде, показали пасты состава С.1 и С.4, однако у состава С.1 прочность появляется только при температуре вжигания +1400°C.

У деталей, на которых МП показало хорошую стойкость к царапанию, измерялась адгезия методом прямого отрыва припаянного вывода. Подготовка к измерению адгезии проводилась в два этапа:

1) сначала на металлизированную поверхность гальваническим методом наносился слой никеля толщиной 3…4 мкм, после чего никель припекался в сухом водороде при температуре +850°C в течение 30 мин;

2) затем изделия помещались в специальную оправку, в которой к никелированной поверхности прижимался никелевый вывод, площадь припаиваемого торца которого составляла 1 мм2. Между выводом и никелированной поверхностью помещалась прокладка припоя ПСр72 толщиной 200 мкм. Пайка проводилась при температуре +870°C в вакууме 7 × 10–5 торр.

Измерения адгезии припаянного никелевого вывода к МП проводили с помощью разрывной машины Instron 3366L4610 в режиме статического нагружения со скоростью 0,5 кгс/мин. Результаты измерения адгезии представлены в таблице 3.

При измерении адгезии максимальная нагрузка, которую выдерживал никелевый вывод, составила 2,5 кгс/мм2. Из таблицы 2 видно, что из зарубежных составов максимальную адгезию показывают составы С.4 (при температуре вжигания 1400°C в сухом водороде) и С.2 (как в сухом, так и во влажном водороде, но при более низкой температуре вжигания 1340°C). Важно отметить, что во влажной среде поверхность алюмонитридной керамики окисляется и на её поверхности формируется слой из оксидов: Al2O3, Al5Y3O12 и AlYO3 [5]. Это приводит к снижению теплопроводности керамики, что является негативным фактором. Поэтому предпочтительно использовать режимы вжигания, в которых время нахождения образцов во влажной среде минимально.

Вывод

Исходя из результатов измерения адгезии МП к AlN-керамике, можно сказать, что некоторые составы металлизационных паст, применяемых для металлизации алюмооксидной керамики (Al2O3), можно использовать для металлизации алюмонитридной керамики. Наиболее оптимальными составами являются составы В и С.2, вжигание которых осуществлялось при Т = +1340°C в сухом водороде. Для более глубокого исследования прочностных характеристик МП на AlN-керамике, полученных на основе составов В и С.2, необходимо проведение дополнительных экспериментальных работ.

Литература

- Непочатов Ю.К., Земницкая А.А., Муль П.А. Разработка керамики на основе нитрида алюминия для изделий электронной техники. Современная электроника. 2010. №9.

- Непочатов Ю.К., Плетнёв П.М., Денисова А.А. Патент 2560456 Россия. МПК51 С 04

- В 35/581. С 04 В 35/64. Способ обжига керамических деталей. №2013121253/03. Заявлено 07.05.2013. Опубл. 20.08.2015. Изобретения. 2015. №23.

- Непочатов Ю., Красный И., Абраамян А., Бандин А., Денисова А. Разработка теплопроводящих керамических дисков для СВЧ-транзисторов и силовых полупроводниковых модулей. Современная электроника. 2016. №3.

- Земницкая А.А., Пестрецова Н.Е., Ларин К.В., Борискин С.А., Дитц А.А. Сборник статей IХ международной конференции студентов и молодых учёных «Перспективы развития фундаментальных наук» 2012. Технология получения керамических подложек из нитрида алюминия методом литья.

- Никитушкин И.В., Анненков Ю.М. Национальный исследовательский Томский политехнический университет. Теплопроводная нанокерамика из нитрида алюминия и сопутствующие материалы, полученные методами высокоинтенсивных технологий. Российская молодёжная научная конференция «Энергетика, электромеханика и энергоэффективные технологии глазами молодёжи». Секция 1. Энергоэффективные технологии в электромеханике.

- Непочатов Ю.К., Денисова А.А., Плетнёв П.М., Красный И.Б. Вестник СГУПСа №10. 2015. Особенности обжига алюмонитридной керамики.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!