Введение

Растущий спрос на надёжные силовые полупроводниковые модули высокой мощности с приемлемой стоимостью обусловлен развитием рынка силовых преобразовательных устройств: приводов, систем управления энергопотреблением, источников бесперебойного питания, импульсных источников питания и электрических транспортных средств. Одним из основных элементов конструкции силового модуля является керамический теплоотвод, на котором расположены силовые полупроводниковые кристаллы. Керамический теплоотвод выполняет две основные функции:

- осуществляет электрическую изоляцию между токоведущими шинами топологического рисунка и радиатором;

- передаёт тепло, выделяемое активными силовыми полупроводниковыми кристаллами (диодами, транзисторами и тиристорами), на теплоотводы и радиаторы.

Важнейший элемент практически любого транзистора – его корпус. Он должен удовлетворять требованиям, предъявляемым к конструкции прибора, его назначению, стойкости к воздействию внешних факторов, в том числе и специфических, и иным требованиям надёжности. Кроме того, корпус должен быть устойчив к технологическим режимам сборки транзистора. Как правило, корпус мощного СВЧ-транзистора содержит металлический теплоотводящий фланец, на котором размещён изолятор из многослойной алюмооксидной керамики с присоединёнными к нему плоскими внешними выводами и теплоотвод из диэлектрического материала с высокой теплопроводностью [1]. Все детали соединяются высокотемпературной пайкой серебром или эвтектическим припоем серебро-медь. Кремниевые кристаллы с транзисторными структурами монтируют на металлизированную поверхность теплоотвода. Корпус герметично закрыт керамической крышкой с помощью клея или припоя. Фланец может выполняться из меди, псевдосплава молибдена с медью, вольфрама с медью и т.п.

Традиционный материал теплоотвода – керамика из оксида бериллия (ВеО), характеризуется малыми диэлектрическими потерями в СВЧ-диапазоне и высокой теплопроводностью. Единственный производитель изделий из бериллиевой керамики на постсоветском пространстве – это ТОО «КазМетизПром», который находится в г. Усть-Каменогорске (Республика Казахстан). Производственные мощности ТОО «КазМетизПром» не в состоянии удовлетворить требования потребителей ни по объёмам, ни по уровню качества продукции, к тому же цены на изделия из BeO достаточно высоки. В России отсутствуют предприятия, способные выпускать изделия из бериллиевой керамики. Ввод в действие новых производственных мощностей в России, ориентированных на выпуск бериллиевой керамики и деталей из неё, не планируется. Кроме того, производство керамики из ВеО чрезвычайно токсично, что требует разработки особых мер для безопасной работы персонала. Существенным недостатком оксида бериллия является значительное снижение величины теплопроводности с ростом температуры [2].

Разработчики и предприятия-изготовители мощных СВЧ-транзисторов и силовых модулей уже длительное время ищут экологически чистые материалы с требуемыми диэлектрическими свойствами и теплопроводностью, альтернативные керамике из ВеО. С этой целью велись работы по получению керамики на основе алмазов, исследовалась возможность применения сфалеритоподобного нитрида бора [3]. По ряду объективных причин (алмазная керамика пористая и недостаточно теплопроводная, а из нитрида бора, отличающегося очень высокой твёрдостью, не удалось получить изделия заданной формы и размеров) такие материалы не нашли применения при производстве корпусов для транзисторов и в конструкциях силовых модулей. Сейчас наиболее перспективными материалами для теплоотводов в корпусах СВЧ-транзисторов представляются высокотеплопроводные поликристаллический алмаз (полиалмаз) и керамика на основе нитрида алюминия (АlN).

Достоинствами керамики из нитрида алюминия являются:

- высокая электрическая прочность: 15–20 кВ/мм;

- высокая теплопроводность: 180– 240 Вт/м×К;

- высокое удельное сопротивление: 2×1012 Ом×см;

- высокая плотность: 3,2–3,3 г/см3;

- низкие диэлектрические потери: при частоте электрического тока 1 МГц и температуре 25°С коэффициент диэлектрических потерь равен 5×10–4;

- низкий температурный коэффициент линейного расширения (ТКЛР): 4,8×10–6 K–1.

Последний параметр хорошо согласуется с кремнием, что особенно важно для приборов, выполненных на кристаллах больших размеров. К тому же, в отличие от керамики из ВеО, теплопроводность керамики на основе АlN при нагреве уменьшается незначительно [4].

Постановка задачи

Для повышения эффективности отвода тепла от мощных СВЧ-транзисторов и силовых полупроводниковых приборов, а также обеспечения импортозамещения зарубежной элементной базы, была поставлена задача разработки конструктивных элементов (радиаторов, прокладок, оснований, корпусов и т.п.) силовых полупроводниковых приборов и СВЧ-устройств из алюмонитридной керамики. В данной статье представлены результаты исследований по разработке дисков из алюмонитридной керамики для корпусов мощных полупроводниковых приборов.

Экспериментальная часть

Существует два основных способа изготовления керамических изделий из нитрида алюминия: первый – прессование заготовок с последующим спеканием, второй – литьё шликера на плёнку с последующим спеканием. Однако метод формования прессованием менее трудозатратный и энергоёмкий [5].

В процессе холодного прессования порошка нитрида алюминия без добавления компонентов, способствующих повышению механико-прочностных свойств, не удаётся достичь значения теоретической плотности даже в случае приложения высокого давления. Недостаточная «сырая» плотность заготовки нитрида алюминия приводит к дефектной структуре, значительной усадке изделия и нестабильности линейных размеров спечённого образца [6].

С целью решения перечисленных проблем при использовании метода прессования сначала изготавливался пресс-порошок (гранулят) на основе порошка нитрида алюминия с размером частиц 1,2–1,8 мкм по следующей технологической схеме:

- Смешивание порошка нитрида алюминия с добавкой оксида иттрия.

- Введение поверхностно-активных веществ (ПАВ) и органического растворителя в смесь порошков с образованием суспензии.

- Распыление суспензии в сушиле.

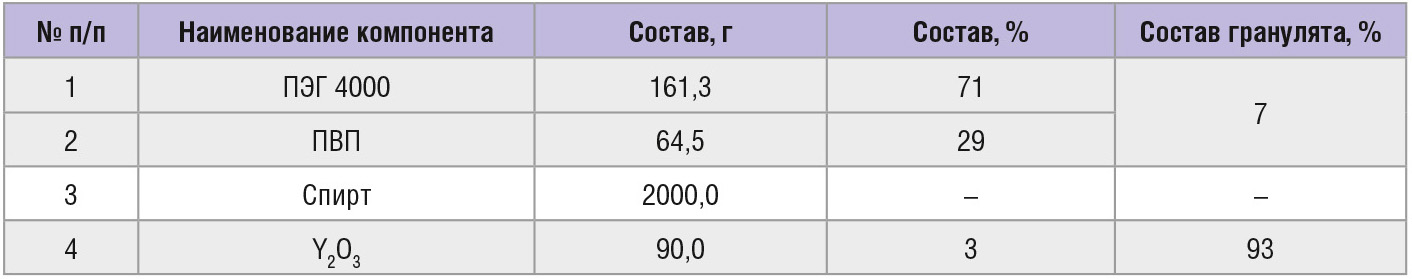

При формировании изделий методом прессования необходимо разработать технологию изготовления гранулята с хорошей сыпучестью и прессуемостью. При получении пресс-порошка из нитрида алюминия в качестве ПАВ использовались поливинилпирролидон и полиэтиленгликоль, а в качестве органического растворителя – этиловый спирт. Состав суспензии указан в таблице 1.

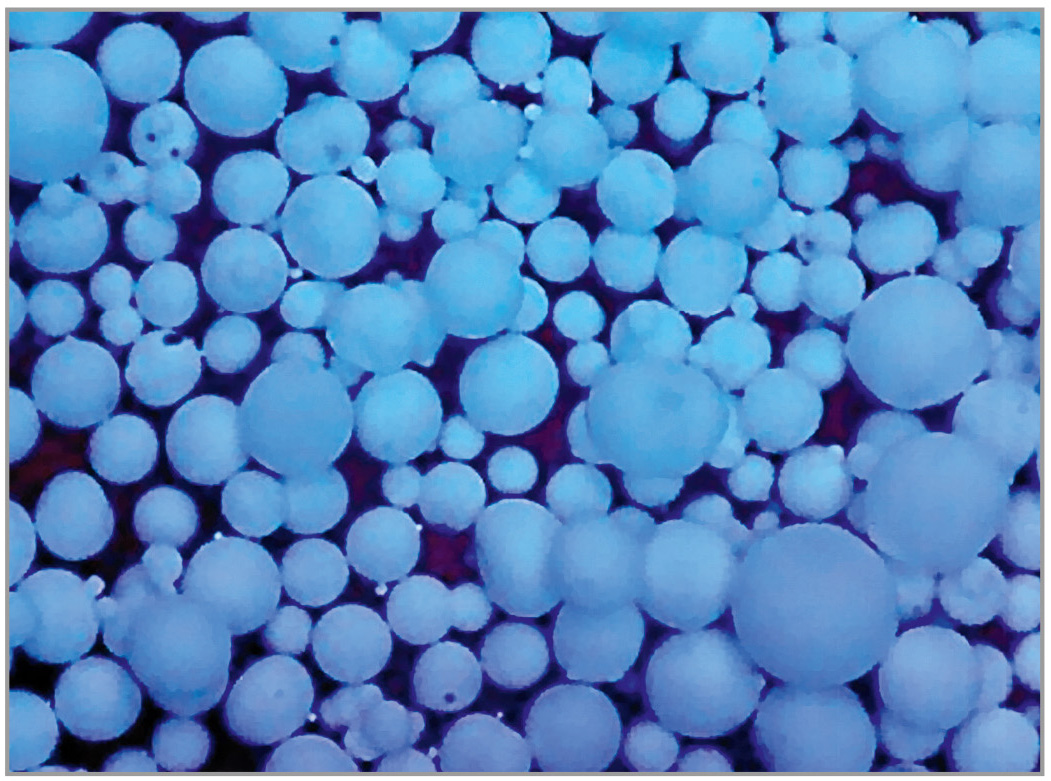

Метод распыления в сушиле заключается в том, что в специальное устройство – гранулятор, например использованный в работе XLB-3, загружают необходимое количество органического связующего вещества и порошки, из которых необходимо получить гранулят. После этого гранулятор смешивает компоненты таким образом, что на выходе получаются гранулы пресс-порошка (см. рис. 1).

Гранулометрический состав пресс-порошка нитрида алюминия, изготовленного на грануляторе XLB-3 в ходе эксперимента, приведён в таблице 2.

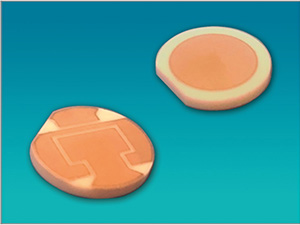

Затем из гранулята, полученного на основе порошка нитрида алюминия, в специальных пресс-формах методом одноосного прессования изготавливались керамические заготовки дисков толщиной 1–3 мм (см. рис. 2).

Прессование проводилось с усилием 10, 15 и 20 т. Далее осуществлялось удаление органического растворителя и связующего вещества из прессованных сырых заготовок при температуре 550°С в печи Nabertherm VHT 276.

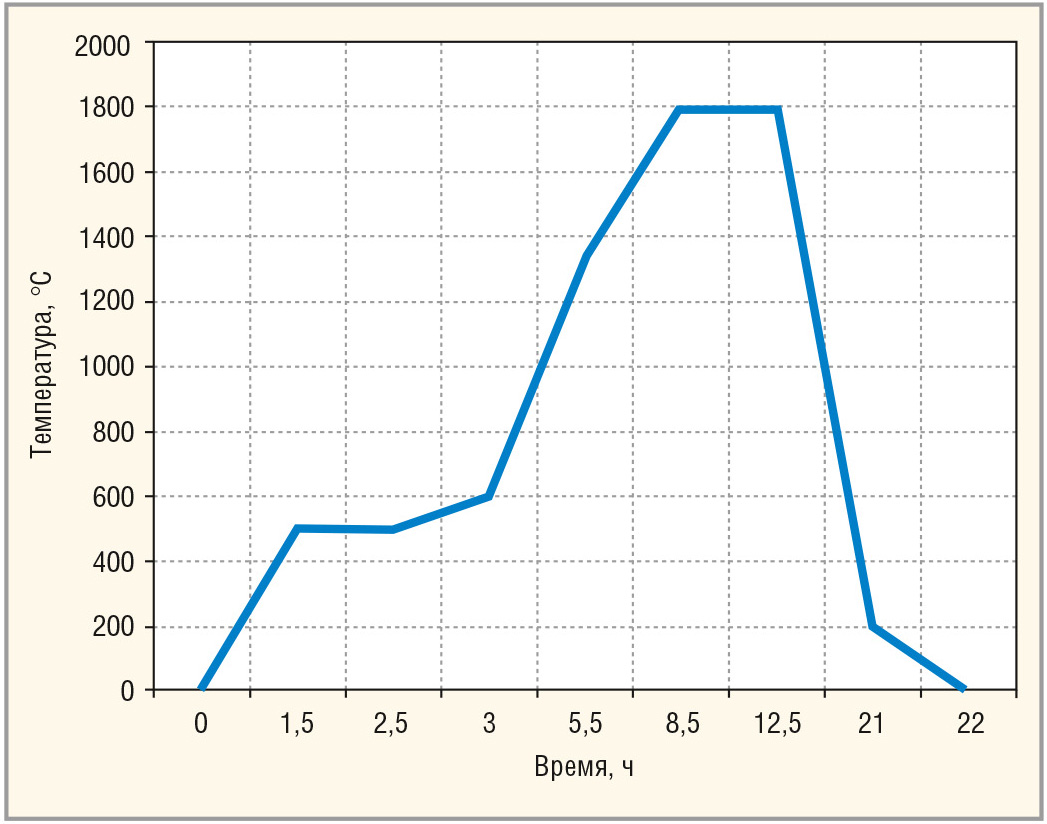

Спекание дисков производилось в печи Nabertherm VHT 500/22GR при температуре 1785°С в среде азота. Температурный режим спекания представлен на рисунке 3.

Затем у керамических образцов измеряли плотность и теплопроводность (см. табл. 3).

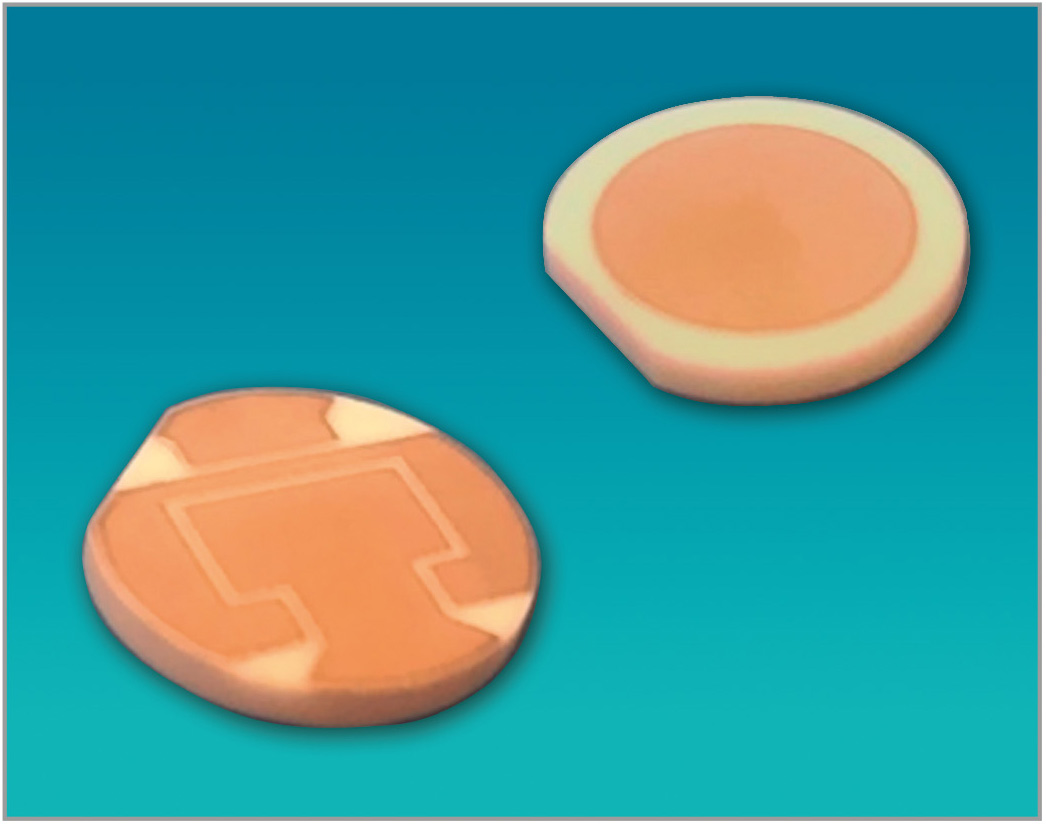

Полученные спечённые образцы отшлифовали до уровня шероховатости Ra=0,3 мкм. После этого на шлифованных поверхностях были сформированы металлизационные покрытия (МП).

Все ныне существующие технологии формирования металлизации на AlN-керамике позволяют создавать МП, которые можно разделить на низкотемпературные (Tраб ≤ 800°С) и высокотемпературные (Tраб ≥ 800°С).

Из-за специфики применения высокомощных полупроводниковых приборов, МП в них подвергаются значительным термическим нагрузкам с большой амплитудой (–60…+170°С). Поэтому для надёжной работы полупроводниковых приборов необходимо обеспечить адгезию МП к керамике на уровне 40–60 Н/мм2. Наиболее востребованными МП на AlN-керамике являются высокотемпературные покрытия, которые не ухудшают своих адгезионных свойств при нагреве до 900°С, поскольку наиболее распространённым припоем для припайки полупроводниковых кристаллов к подложке является ПСр 72 с температурой пайки 820°С. Полное отсутствие стеклофазы не позволяет использовать для металлизации алюмонитридной керамики обычные хорошо отработанные процессы металлизации оксидных керамик пастами на основе тугоплавких металлов (Мo, W). Как показывает практика, электрическое сопротивление, а равно прочность адгезии МП к керамике, зависят от многих факторов, включая средний размер частиц порошков металла, температуру и состав среды спекания. Металлизационные пасты на основе Мo и W часто смешивают с Ti и вжигают при температуре 1850–1880°С в атмосфере азота, после чего покрывают никелем (3–5 мкм) и золотом (1–1,5 мкм) [7]. Однако данная технология является достаточно энергозатратной. Традиционные пасты на основе Mo-Mn имеют низкую температуру вжигания 1360–1400°С в среде формиргаза, что более технологично, поэтому на основе этого состава была разработана металлизационная паста с добавками глазури (SiO2, CaO, MgO, MnO, борная кислота) и порошков Ti, Zr и AlN. Это позволило обеспечить устойчивые значения адгезии порядка 40–60 Н/мм2 при толщине основного покрытия 40 мкм. В качестве финишного покрытия гальваническим способом наносился никель. Образцы металлизированной керамики представлены на рисунке 4.

Выводы

В результате проведённой работы была создана технология изготовления объёмных изделий (в виде дисков) из алюмонитридной керамики методом одноосного прессования, металлизированных высокотемпературным МП на основе молибдена, с адгезией между МП и керамикой не менее 40 Н/мм2. Данные изделия или их модификации возможно использовать в качестве теплоотводов для мощных СВЧ-устройств и силовых полупроводниковых приборов.

Литература

- Войтович Р.Ф. Тугоплавкие соединения. Термодинамические характеристики (справочник). Киев. Наукова думка. 1971.

- Непочатов Ю., Денисова А., Красный И., Хахалкин В., Бандин А. Получение гранулята для производства керамических изделий на основе нитрида алюминия. Современная электроника. 2016. №3.

- Сидоров В. Корпуса СВЧ-транзисторов на основе полиалмаза и алюмонитридной керамики. Электроника: наука, технология, бизнес. 2007. №4.

- Самсонов Г.В. Нитриды. Киев. Наукова думка. 1969.

- Поляков А.А. Технология керамических радио-электроматериалов. М. Радио и связь. 1989.

- Гуревич А.Г. Физика твёрдого тела. Учебное пособие для вузов. ФТИ им. А.Ф. Иоффе РАН. СПб. Невский Диалект. 2004.

- Батыгин В.Н., Метелкин И.И., Решетников А.М. Вакуумно-плотная керамика и её спаи с металлами. М. Энергия. 1973.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!