Технология DBC

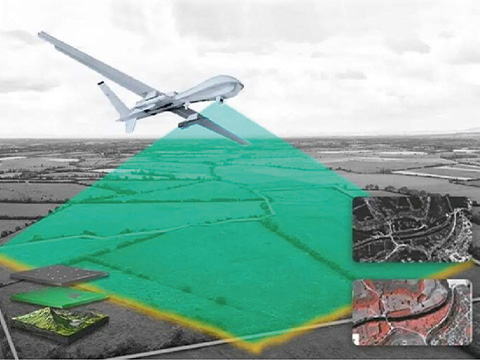

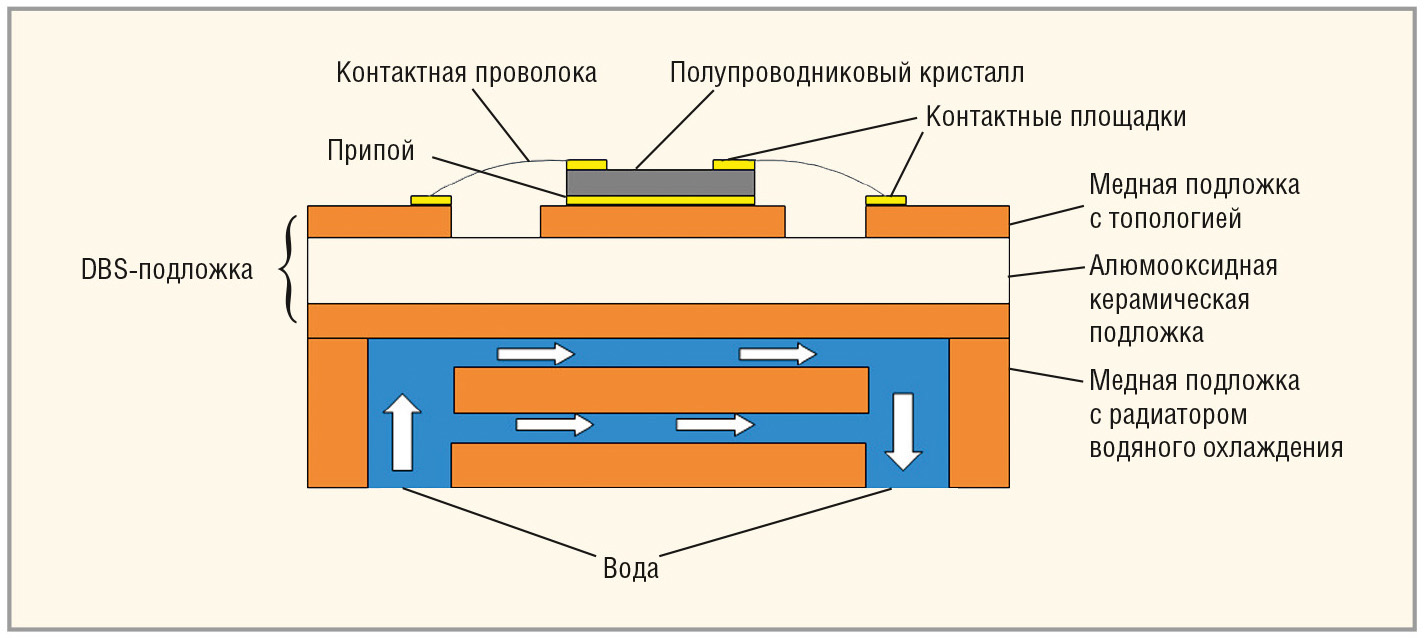

Существует несколько способов создания керамических подложек с двухсторонней толстой медной металлизацией. На сегодняшний день наиболее экономичным решением является технология DBC (Direct Bonded Copper – прямое медное соединение), которая была разработана в Мюнхенском Технологическом Университете в 1981 году [2]. Структура силового элемента управления на основе DBC-подложки показана на рисунке 1.

Керамические подложки, металлизированные по технологии DBC, широко применяются за рубежом в изделиях силовой электроники. Ведущими производителями в этой сфере являются Curamik Electronic, Ferrotec Nord Corporation, KYOCERA, MARUWA, CETC (China Electronics Technology Group Corporation) и другие. В настоящее время российские производители в качестве аналога могут предложить только керамические подложки с молибденовой / вольфрамовой / медной металлизацией, изготовленной по толстоплёночной технологии или по технологии АМВ, которые имеют свои ограничения [1, 3]. Однако ни один отечественный производитель не может предложить керамические подложки, металлизированные по технологии DBC, которые лучше подходят для производства СПУ. Поэтому российским разработчикам высокомощных силовых полупроводниковых приборов приходится использовать медно-керамические подложки зарубежного производства, что влияет на стабильность поставок конечного продукта и отражается на стоимости готовых приборов.

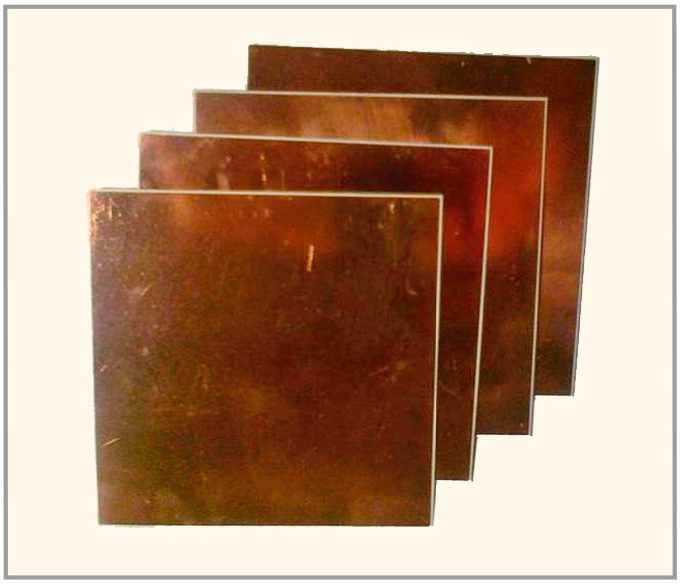

С целью определения реальных характеристик керамических DBC-подложек и выявления возможности использования в таких структурах отечественных материалов в научно-техническом отделе предприятия НЭВЗ-КЕРАМИКС были исследованы металлизированные по технологии DBC алюмооксидные (Al2O3) керамические подложки от компании CETC, которые являются наиболее популярными среди производителей СПУ (см. рис. 2).

Характеристики металлизации DBC-подложек

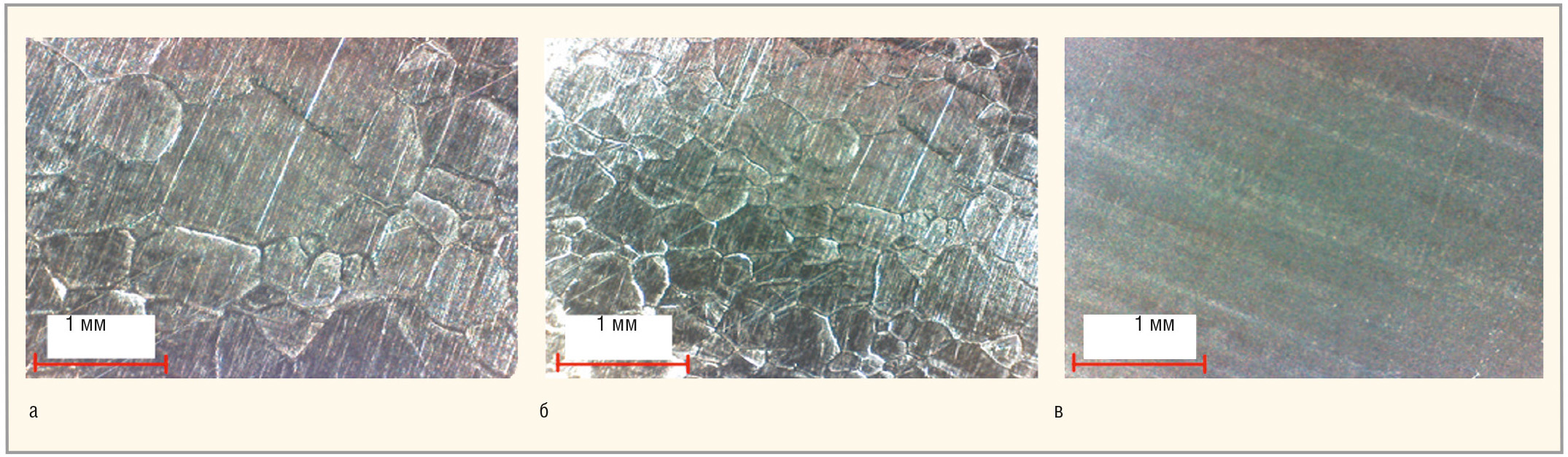

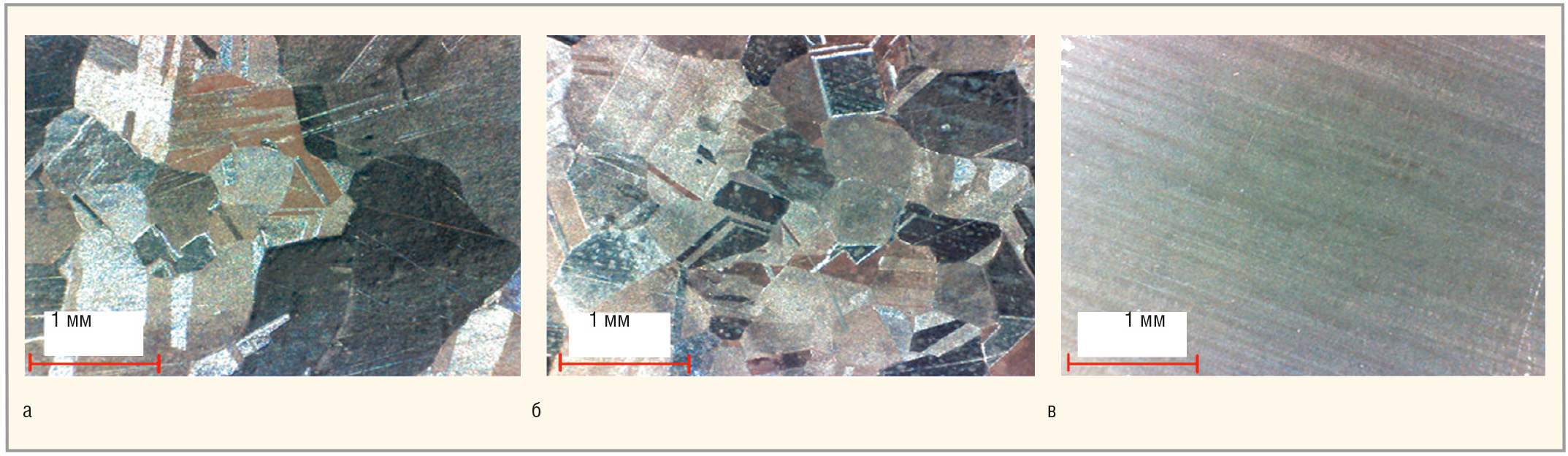

Исследуемые образцы DBC-подложек от компании CETC имели размеры керамики 120 × 120 мм, толщина в среднем 640 ± 17 мкм (измерения проводились в 13 точках микрометром Micron с точностью измерения 5 мкм). Двусторонняя медная металлизация была толщиной 300 мкм и размером 119 × 119 мм. При исследовании поверхности DBC-подложек было установлено, что структура металлизации сторон подложки различна (см. рис. 3а и 3б) и существенно отличается от структуры медной фольги М0б, изготовленной по ГОСТ 859-2001 (см. рис. 3в).

После подтравливания поверхностей DBC-подложки азотной кислотой, на них можно было отчётливо различить отдельные кристаллы меди, их форму и размеры (см. рис. 4а и 4б). На этих фотографиях видно, что на стороне а зёрна меди имеют размеры порядка 1–2,5 мм, что в среднем в два раза крупнее зёрен на стороне б. Это отличие, возможно, обусловлено различными температурными режимам процесса металлизации для каждой из сторон. Такая структура металлизации создаёт шероховатость класса 9в с Rа = 0,24 ± 0,03 мкм на стороне а и Rа = 0,21 ± 0,02 мкм на стороне б. Измерения проводились щуповым профилометром TR220 (точность ±0,01 мкм) по ГОСТ 2789-73. Шероховатость у керамики DBC-подложек была определена после стравливания медной металлизации азотной кислотой с последующей промывкой дистиллированной водой и с обеих сторон составила, в среднем, Rа = 0,20 ± 0,02 мкм (класс 9в)(см. рис. 5). Такое значение шероховатости указывает на то, что перед металлизацией, для увеличения прочности сцепления с медью, керамические подложки подвергались механической обработке.

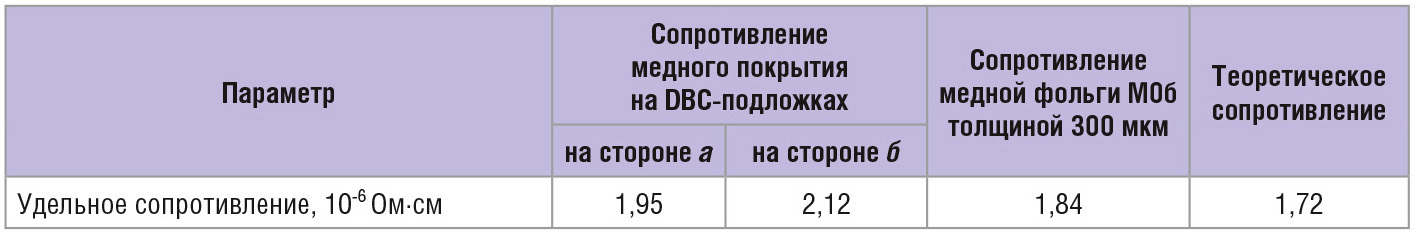

Различное поликристаллическое строение металлизации приводит к разнице электрического сопротивления сторон а и б, поскольку межкристаллическое сопротивление вносит большой вклад в общее сопротивление. На стороне б поликристаллов больше, чем на стороне а и, соответственно, граней, которые создают дополнительное сопротивление. Для подтверждения этого вывода на обеих сторонах DBC-подложки было измерено удельное сопротивление металлизации. Измерения проводились цифровым прецизионным мультиметром Tektronix DMM4040 (точность 1 × 10–7 Ом). Результаты этих измерений представлены в таблице 1.

Из данных, приведённых в таблице 1, видно, что на стороне а сопротивление почти на 10% ниже, чем на стороне б. Такое различие в сопротивлении следует учитывать при разработке топологии схемы, так как это может привести к тому, что на проводнике, расположенном на стороне б, будет выделяться больше мощности, чем на проводнике тех же размеров на стороне а.

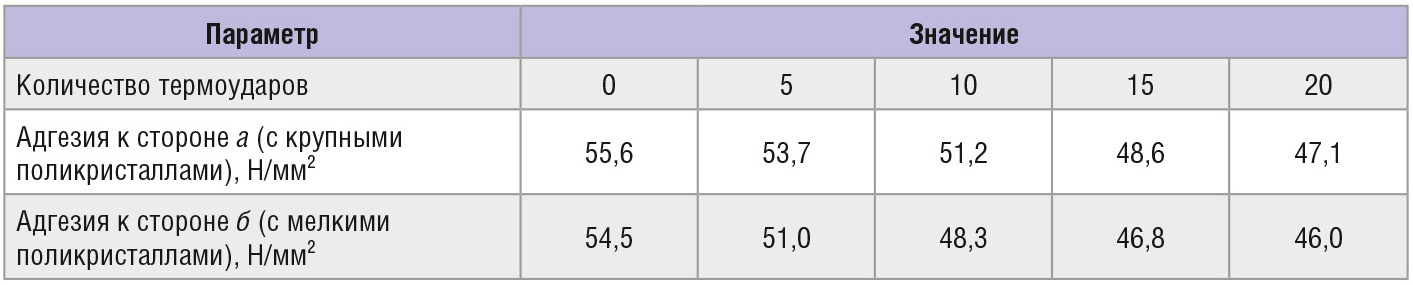

Адгезия является основным показателем качества соединения материалов. Для определения прочности соединения в DBC-подложках были проведены измерения адгезии меди к керамике до и после воздействия термоударов.

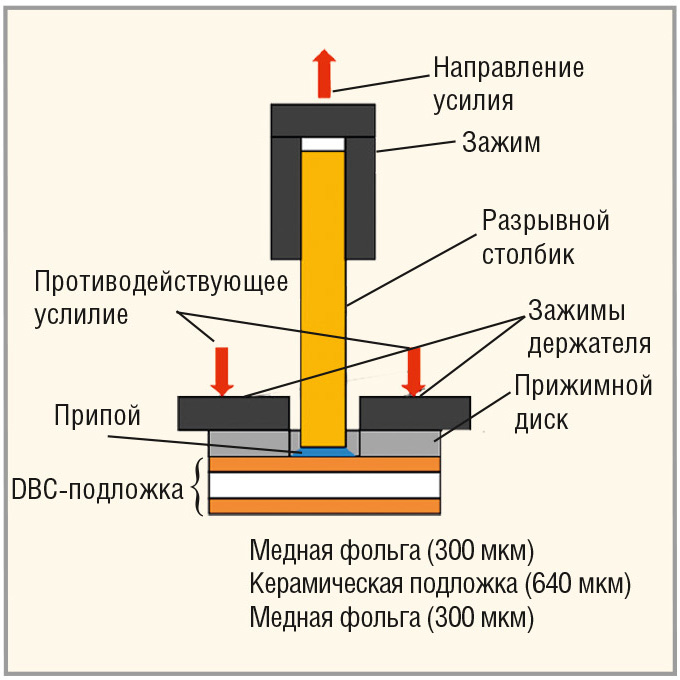

Измерения адгезии DBC-подложек проводились на образцах размером 30 × 30 мм, которые подвергались воздействию различного числа термоударов по ГОСТ 20.57.406-81 (метод «двух камер» 205-1, перепад температуры –60…150°C, выдержка 1 час). После этого измерялась адгезия на сторонах а и б с использованием разрывной машины Instron 3366L4610 с точностью измерения 1%. Принцип измерения показан на рисунке 6.

Подготовка к измерению адгезии производилась следующим образом. Измеряемая DBC-подложка и разрывной столбик с площадью основания 0,5 см2, изготовленный из латуни марки ЛС-59-1, облуживались паяльной пастой на основе порошков олова и свинца с добавкой вазелина и канифоли, располагались на электроплите и разогревались до температуры 270°С. Залуженный разрывной столбик закреплялся на залуженной поверхности измеряемой DBC-подложки строго перпендикулярно. В таком положении детали припаивались друг к другу.

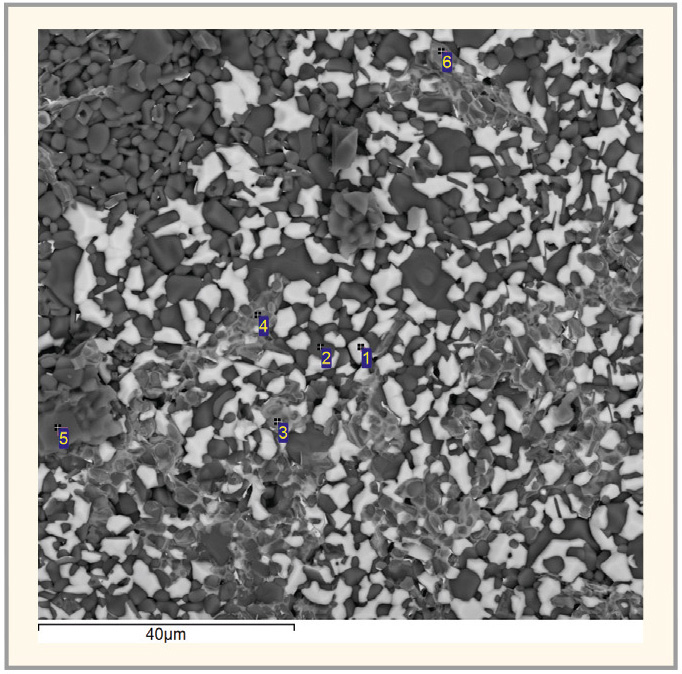

Для обеспечения равномерной нагрузки на измеряемую подложку использовался металлический диск с отверстием 0,6 мм, на который создавался упор (с помощью специальной оснастки – тисков) в тот момент, когда к разрывному столбику прикладывалось усилие в вертикальном направлении. Обработка измеренных данных проводилась по ГОСТ 28830-90. В таблице 2 представлены результаты измерений адгезии на стороне а и стороне б. На рисунке 7 показано место отрыва на DBC-подложке меди от керамики. Проведённый химический анализ этой области показал, что светлыми участками являются остатки меди (Cu), темными – алюмооксидная керамика (Al2O3), а полупрозрачные области – это алюмомедная шпинель (CuAl2O4) (переходный слой).

Из данных, приведённых в таблице 2, видно, что прочность соединения алюмооксидной керамики с медью по технологии DBC имеет высокие значения. Однако из результатов измерений также видно, что после 20 термоударов адгезия ухудшается почти на 16%, что может оказаться серьёзной проблемой при проектировании на таких подложках высокомощных устройств. Подобное ухудшение адгезии происходит из-за механических напряжений, которые возникают в соединении между медью и керамикой при температурных перепадах в результате разности температурного коэффициента линейного расширения (ТКЛР) меди и керамики. Более тщательные исследования зависимости адгезии от перепадов температуры требуют проведения исследований на большем количестве образцов.

Характеристики керамики в DBC-подложках от производителя CETC

Для определения качества керамики, используемой компанией CETC, были исследованы подложки с медью, которая предварительно была стравлена азотной кислотой (см. рис. 5в). Для сравнения характеристик этих подложек с отечественными образцами, на предприятии НЭВЗ-КЕРАМИКС были изготовлены алюмооксидные подложки размером 120 × 120 мм из керамики марок ВК-96 и ВК-100 толщиной 640 мкм. Подложки изготавливались на оборудовании KEKO EQUIPMENT по технологии литья на движущуюся основу, которая включает в себя следующие основные операции:

- приготовление шликера;

- литьё сырой керамической плёнки;

- изготовление заготовок подложек из сырой керамической плёнки;

- спекание заготовок керамических подложек;

- механическая обработка поверхности (шлифовка, полировка, торцовка краёв и др.).

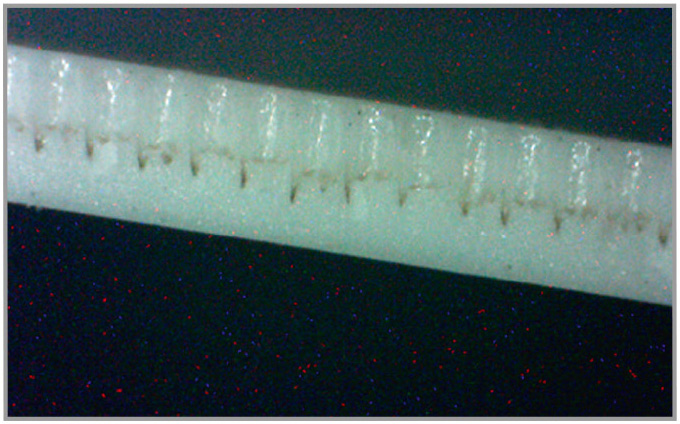

Особенностью этой технологии является то, что у спечённых подложек торцы обрезаются методом лазерного скрайбирования на лазерной установке МЛ1-1, после чего отламываются специальным приспособлением. Керамические DBC-подложки производства компании CETC также имеют на торцах характерные следы от воздействия лазерного луча (см. рис. 8). Это указывает на то, что данные керамические подложки изготавливались по технологии литья на движущуюся основу с последующим лазерным скрайбированием торцов.

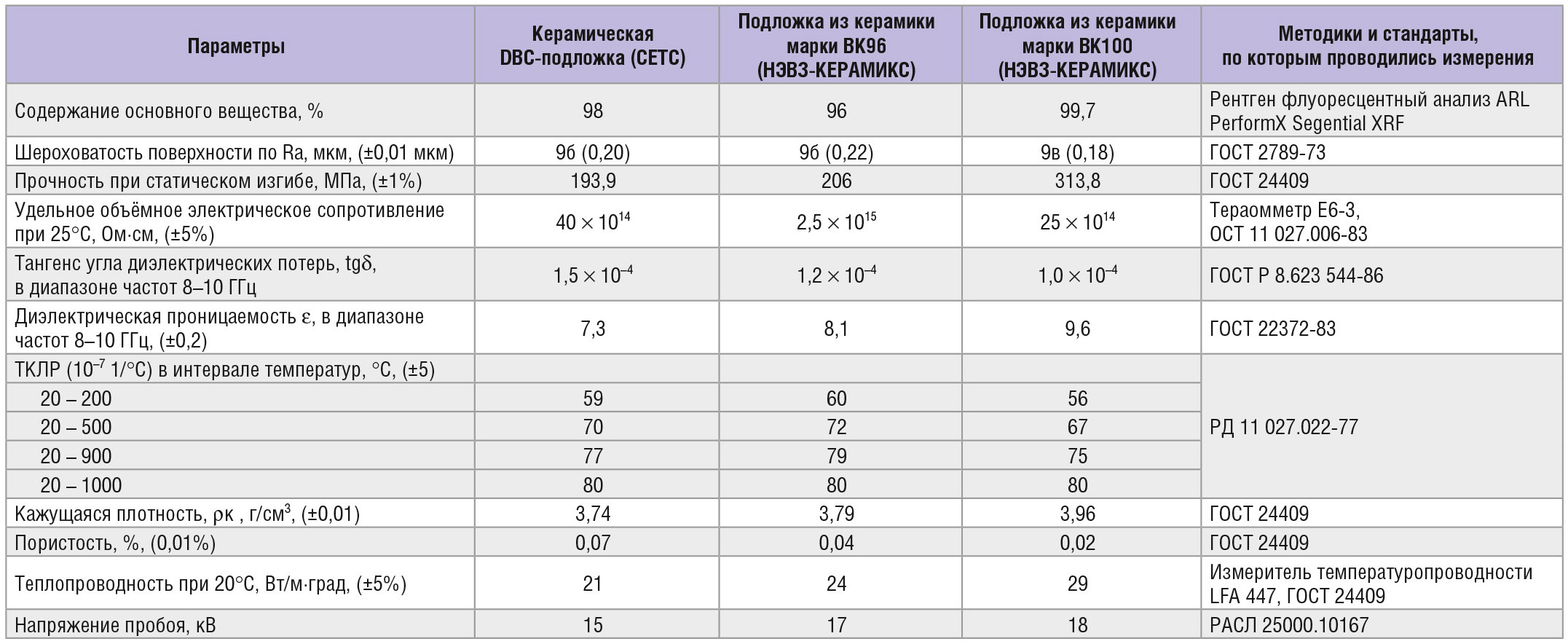

У DBC-подложек производства CETC и отечественных подложек были измерены основные физические и механические параметры, которые очень важны для разработчиков электронных устройств. Средние значения измеренных параметров приведены в таблице 3.

По результатам проведённого анализа был сделан вывод о том, что керамика, используемая в DBC-подложках компанией CETC, содержит 98% основного вещества (Al2O3), и по этому показателю занимает промежуточное положение между керамикой ВК96 и керамикой ВК100. По многим параметрам DBC-керамика схожа с керамикой марки ВК96. Однако, как можно видеть из таблицы 3, большинство характеристик подложек из керамики марки ВК100 значительно превосходят характеристики DBC-подложек и подложек из керамики ВК96. Это может стать определяющим фактором при выборе керамического материала для производства DBC-подложек для высокомощных СПУ.

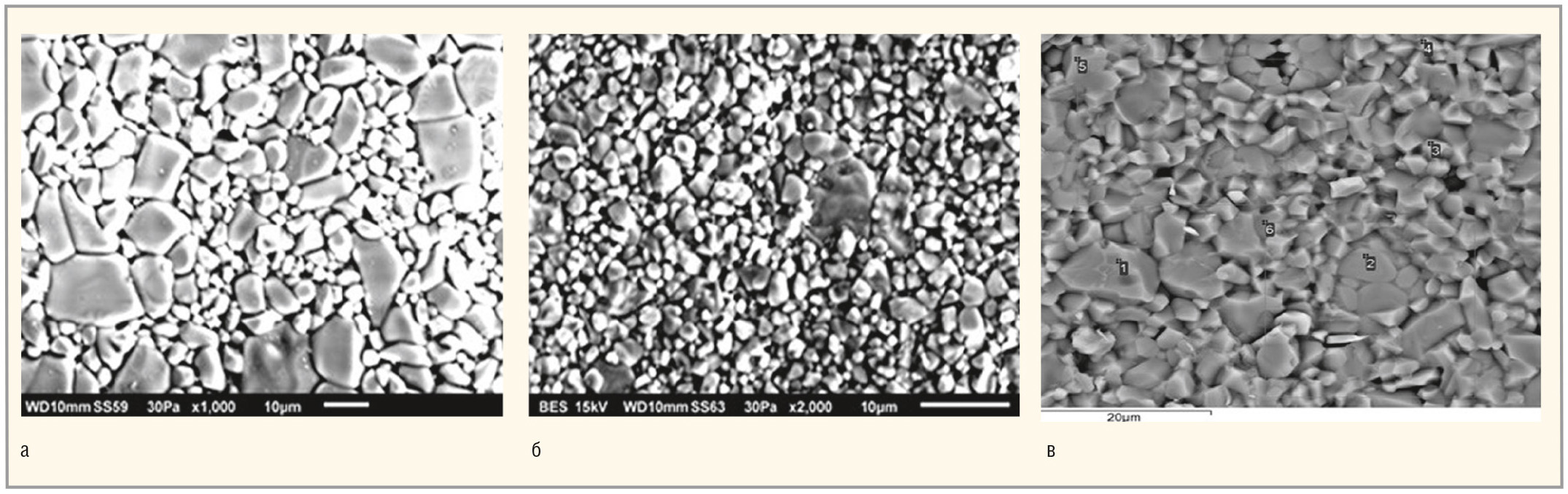

Для сравнения поверхностных структур керамики DBC-подложек от CETC и отечественных подложек на электронном микроскопе MIRA3 были сделаны фотографии поверхностей этих подложек (см. рис. 5а, 5б и 5в).

На фотографиях видно, что поверхностная структура у DBC-керамики очень схожа со структурой керамики марки ВК96. Однако в керамике ВК96 зёрна более округлые, а в DBC-керамике – продолговатые и с острыми углами, что указывает на различные технологии изготовления порошка глинозёма. По сравнению с керамикой марки ВК96, подложка из керамики марки ВК100 имеет более крупнокристаллическую структуру, что связано с более высокотемпературным режимом её спекания. Для выявления зависимости качества соединения меди с керамикой по технологии DBC от характера поверхностной структуры керамической подложки и её химического состава планируется провести дополнительные исследования.

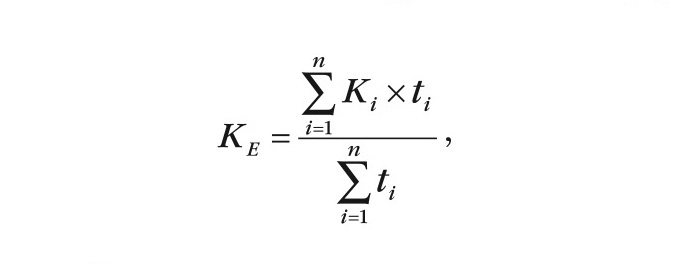

Одним из определяющих параметров выбора материала для изготовления надёжных высокомощных полупроводниковых устройств является высокая теплопроводность, которая для металлокерамических подложек рассчитывается по формуле эквивалентной теплопроводности (КЕ) из работы «Ceramic Interconnect Technology Handbook» [2]:

где КЕ – эквивалентная теплопроводность, Кi – теплопроводность каждого материала [1], ti – толщина каждого материала (медь – 300 мкм; керамика 640 мкм), n – количество слоёв материала (медь – керамика – медь, n = 3).

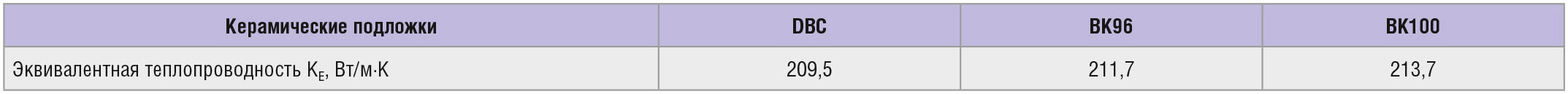

В таблице 4 представлены результаты расчета эквивалентной теплопроводности DBC-подложек на керамике различных типов.

При расчёте эквивалентной теплопроводности были использованы данные из таблицы 3. Как видно из расчётов, эквивалентная теплопроводность у DBC-подложек из керамики марок ВК96 и ВК100 почти на 2% выше, чем у DBC-керамики (CETC), что даёт небольшое преимущество для отечественной керамики при выборе керамических подложек для их металлизации толстыми слоями меди.

Выводы

Керамические подложки, содержащие 98% Al2O3, металлизированные по технологии DBC от компании CETC, имеют показатели адгезии, которые удовлетворяют требованиям большинства российских производителей СПУ.

Выявленная в результате исследований неоднородность структуры медной металлизации DBC-подложек от компании CETC является особенностью данного технологического процесса, что приводит к различным значениям сопротивления на противоположных сторонах подложки. Этот факт следует учитывать при разработке устройств. Однако за счёт высоких теплопроводящих и электропроводящих свойств меди и отсутствия промежуточных адгезионных слоёв, металлизация по DBC-технологии по качеству намного превосходит металлизацию, изготовленную любым другим методом.

Керамические подложки, используемые компанией CETC в DBC-подложках, по многим характеристикам уступают подложкам производства НЭВЗ-КЕРАМИКС, что указывает на конкурентоспособность отечественного керамического материала для изготовления плат высокомощных СПУ.

Литература

- Красный И.Б., Непочатов Ю.К., Кумачёва С.А., Швецова Ю.И. Технологии изготовления плат для высокомощных силовых полупроводниковых устройств. Часть 1. Современная электроника. 2014. №9.

- Barlow F., Elshabini A. Ceramic Interconnect Technology Handbook. CRC. 2007.

- Батыгин В.Н., Метёлкин И.И., Решетников А.М. Вакуумно-плотная керамика и её спаи с металлами. Москва. Энергия. 1973.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!