Введение

Современные радиоэлектронные устройства (РУ) всё более насыщаются мощными активными элементами различного назначения. Это приводит к усложнению РУ, увеличению числа входящих в них элементов при постоянном стремлении максимально увеличить мощность и снизить габариты. Энергетический КПД активных элементов, как правило, невелик, и значительная доля энергии питания превращается в тепловую энергию с соответствующим перегревом активных элементов и РУ. Условия эксплуатации РУ могут меняться в широких пределах, в том числе и температура окружающей среды. Мощные полупроводниковые приборы, имеющие малые размеры, при увеличении удельных мощностей рассеивания в этих условиях эксплуатации перегреваются, что приводит к снижению их надёжности и надёжности РУ в целом. Для исключения перегревов необходимо обеспечить нормальные тепловые режимы работы активных элементов, которые определяются, прежде всего, тепловыми характеристиками элементов, конструктивным выполнением корпуса и системой отвода тепла. Важнейшим элементом практически любого мощного прибора является его корпус. Он должен удовлетворять требованиям, предъявляемым к конструкции прибора, его назначению, стойкости к воздействию внешних факторов, в том числе и специальных, и иным требованиям надёжности. Кроме того, корпус должен быть устойчив к технологическим режимам сборки транзистора. Качество конструкции корпуса активного элемента определяется его термическим сопротивлением: чем оно меньше, тем лучше конструкция. Одним из основных элементов конструкции корпусов мощных силовых приборов является керамический теплоотвод, на котором расположены силовые полупроводниковые кристаллы. Керамический теплоотвод выполняет две основные функции:

- осуществляет электрическую изоляцию токоведущих шин топологического рисунка, расположенных на одной стороне, друг от друга, а также от токоведущих шин на другой стороне;

- передаёт тепло, выделяемое активными силовыми полупроводниковыми кристаллами (диодами, транзисторами и тиристорами), на теплоотводы и радиаторы.

Достичь минимального термического сопротивления можно за счёт использования в качестве теплоотводов материалов с высокой теплопроводностью, минимальной толщиной и с нанесённым на его поверхности слоем металлизации.

Традиционный материал теплоотвода – керамика из оксида бериллия (ВеО), характеризуемая малыми диэлектрическими потерями в СВЧ-диапазоне частот и высокой теплопроводностью. Единственный производитель изделий из бериллиевой керамики на постсоветском пространстве – это ТОО «КазМетизПром», который находится в г. Усть-Каменогорске (Республика Казахстан). Производственные мощности ТОО «КазМетизПром» не в состоянии удовлетворить спрос и обеспечить требуемый уровень качества продукции, к тому же цены на изделия из BeO достаточно высоки. В России отсутствуют предприятия, способные выпускать изделия из бериллиевой керамики. Ввод в действие новых производственных мощностей в России, ориентированных на выпуск бериллиевой керамики и деталей из неё, не планируется.

Кроме того, производство керамики из ВеО чрезвычайно токсично, что вызывает необходимость разработки особых мер по обеспечению безопасных условий работы персонала. Существенным недостатком оксида бериллия является значительное снижение величины теплопроводности с ростом температуры. Поэтому для решения вопросов повышения эффективности отвода тепла от мощных силовых полупроводниковых приборов, а также импортозамещения, актуальной задачей становится разработка новых высокотеплопроводящих материалов и корпусов из них.

Разработчики и предприятия-изготовители мощных силовых приборов ведут поиск экологически чистых материалов с требуемыми диэлектрическими свойствами и теплопроводностью, альтернативных керамике из ВеО. С этой целью проводятся работы по получению алмазной керамики, исследуются возможности применения сфалеритоподобного нитрида бора, карбида кремния, кристаллического карбида бора, а также композитных материалов с высокой теплопроводностью.

Одним из перспективных материалов с высокой теплопроводностью для использования в изделиях электронной техники для отвода тепла от нагревающихся элементов является алмаз-карбидный композит «Скелетон». Композит алмаз-карбид кремния – новый тип композиционных материалов с уникальным комплексом свойств, полученный путём химических реакций [1]. В композитном материале (КМ) алмаз-карбид кремния в зависимости от концентрации алмаза и карбида кремния полученные значения теплопроводности достигают 600 Вт/м·К, что превышает теплопроводность меди (380–420 Вт/м·К). Изготовление алмазных КМ включает ряд последовательных операций: холодное формование заготовок из алмазных порошков, термообработку заготовки и пропитку жидким кремнием. Формование осуществляют с добавлением временного связующего (10 мас. 25-процентного спиртового раствора фенолформальдегидной смолы) при давлении 200 МПа. Термообработку и пропитку жидким кремнием производят в вакуумной печи при Р = 10 Па и Т = 1550°С.

Сейчас наиболее перспективными представляются высокотеплопроводные поликристаллический алмаз (полиалмаз) и керамика на основе нитрида алюминия (АlN). Определённые успехи по использованию теплоотводов на основе этих материалов в корпусах СВЧ-транзисторов достигнуты в АО «НПП «Пульсар», где проведён комплекс работ по исследованию возможности использования керамики на основе нитрида алюминия (АlN) и полиалмаза в корпусах полупроводниковых приборов. По коэффициенту теплового расширения материал АlN хорошо согласуется с кремнием, что особенно важно для приборов, выполненных на кристаллах больших размеров. К тому же, в отличие от ВеО-керамики, теплопроводность АlN-керамики не уменьшается при нагреве транзистора. Результаты исследований подтвердили возможность использования АlN-керамики в корпусах мощных приборов. Также в АО «НПП «Пульсар» в ходе работ по выполнению теплоотвода мощных СВЧ-приборов на основе полиалмаза разработан корпус лавинно-пролётного диода (ЛПД) миллиметрового диапазона. Мощность, генерируемая меза-структурой диода, смонтированной на алмазном теплоотводе, в четыре раза превышала мощность подобной меза-структуры на медном теплоотводе. Разработан и корпус мощного транзистора S-диапазона с теплоотводом из полиалмаза [2].

В последнее время внимание разработчиков всё больше привлекают транзисторы на основе нитрида галлия (GaN), способные работать при высоких температурах и на более высоких частотах, чем кремниевые приборы. Так, мощность GaN-транзисторов компании Nitronex (США) достигает 50 Вт на частоте 2,5 ГГц, транзисторов фирмы Eudina (Япония) – 180 Вт на частотах 2,11–2,17 ГГц. Появились сообщения о формировании GaN-структур на тонких подложках из полиалмаза [3]. Реализация уникальных свойств таких структур (большие уровни мощности, способность работать при высоких температурах и на сверхвысоких частотах), вероятнее всего, возможна только в корпусе с теплоотводом из полиалмаза. Помимо высокой твёрдости и износостойкости, алмаз обладает уникальной высочайшей теплопроводностью, которая позволяет расширять применение этого материала для радиоэлектроники.

В настоящее время освоена техника выращивания алмазных пластин в плазмохимическом реакторе на основе СВЧ-разряда (Chemical Vapor Deposition, CVD). Важнейшими преимуществами CVD-алмаза являются: большие размеры, высокая теплопроводность и воспроизводимость физических параметров вследствие тщательного контроля условий роста и чистоты используемых газов.

В АО «ВНИИАЛМАЗ» разработана группа технологий изготовления высоконаполненного материала без использования высоких давлений, основанная на применении мелкодисперсных и нанопорошков упрочняющей фазы и связки (защищены патентами РФ). Аналогами этих материалов являются композиты на металлокерамической и металлической связке, наполненные мелкозернистыми порошками алмазов и/или кубического нитрида бора, а также спечённые поликристаллические материалы [4]. Расширение применения в этом направлении высокотеплопроводных алмазов стало возможным за счёт их получения по технологиям термохимического осаждения (CVD-алмазы). Метод CVD – одна из новых технологий получения алмазных продуктов путём термохимического осаждения из паровой фазы. Среда из водорода и метана (с избытком водорода) при термическом воздействии микроволновой плазмы, тлеющего разряда или нагрева проволокой разлагается, и атомы углерода осаждаются на специально подготовленной подложке с формированием алмазной структуры. Развитие технологии CVD в последние годы позволило выращивать алмазные пластины диаметром 300 мм и толщиной в несколько миллиметров. Успешное осаждение CVD-алмазных плёнок на подложках из керамического AlN было продемонстрировано в работе [5], а изготовление керамического материала из смеси порошков нитрида алюминия и алмаза – в патенте [6].

Для получения крупных поликристаллических алмазных продуктов нового поколения для целей электроники необходимо наносить на алмазы металлизационные покрытия, целесообразность которых доказана отечественной и зарубежной практикой. Заключая алмазные зёрна в металлическую оболочку, тем самым заполняя микротрещины, покрытия увеличивают их прочность и дают возможность спекать их с другими материалами. Например, прочность алмазных зёрен, покрытых никелем, вырастает на 22%. Степень металлизации зёрен варьируется от 40 до 100%, в зависимости от условий работы. Степень металлизации 100% соответствует тому, что масса покрытия из никеля, нанесённого на единичное зерно алмаза или КНБ (кубического нитрида бора), равна массе этого зерна. Дополнительно покрытия защищают алмазную фазу от окисления при спекании в металлических и керамических связках, создают развитую поверхность повышающую сцепление с матричным материалом, что активно используется при изготовлении поликристаллических и композиционных материалов. Для металлизации алмазов применяют вакуумное осаждение, термохимические и гальванические методы [4].

Таким образом, исходя из изложенного, создание керамического материала с повышенной теплопроводностью возможно за счёт:

- Введения в исходный порошок нитрида алюминия материалов с высоким значением теплопроводности.

- Нанесения на поверхность нитрида алюминия покрытий из материалов с высоким значением теплопроводности.

Первый путь связан со сложностями взаимодействия порошков высокотеплопроводного алмаза с порошком нитрида алюминия и превращения его в графит, а также взаимодействие с другими веществами с образованием карбидов или их сгоранием при наличии в печи остаточного кислорода. Поэтому, на взгляд авторов, более воспроизводимой технологией является технология металлизации керамики из нитрида алюминия за счёт осаждения алмазных покрытий.

Целью работы является получение конструкции теплоотвода для полупроводников с большим уровнем мощности, способных работать при высоких температурах.

Объекты исследования

Шлифованные и полированные алюмонитридные диски ∅17 × 2 мм с плотностью 3,31 г/см3 и теплопроводностью 160 Вт/м·К с алмазом, осаждённым методом CVD.

Экспериментальная часть

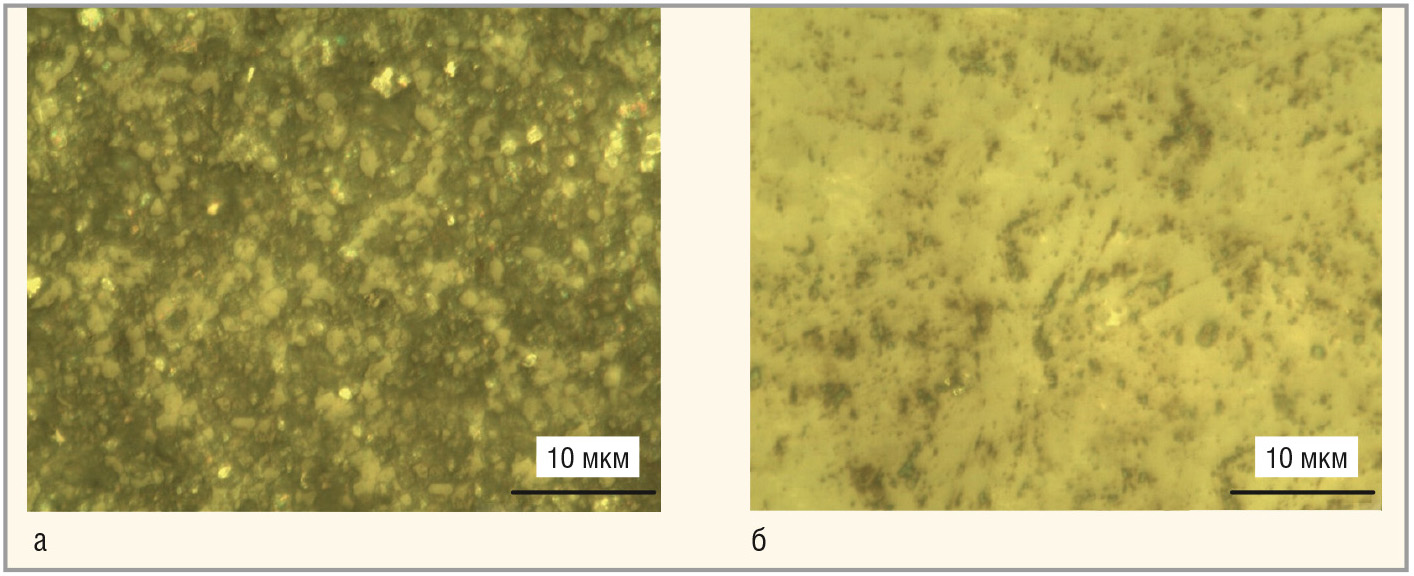

В работе проводились исследования возможности выращивания алмазных плёнок на поверхности шлифованных и полированных дисков из нитрида алюминия. Для этого на первом этапе была проведена оценка рельефа ростовой поверхности дисков (см. рис. 1) с помощью оптического микроскопа OLIMPUS.

Структура шлифованных дисков представляет собой зернистую структуру со средним размером зерна около 200 нм. Полированный образец имеет более однородную поверхность с рядом различных каверн, сформированных при проведении полировки. Рельеф ростовой поверхности и качество подготовки поверхности диска оказывает значительное влияние на структуру синтезируемой алмазной плёнки. Поэтому, перед проведением синтеза, диски проходили очистку в ацетоне и изопропиловом спирте.

Осаждение алмазной плёнки проводилось методом плазменно-стимулированного осаждения из газовой фазы (Plasma-Enhanced Chemical Vapor Deposition, PECVD) в микроволновом плазменном реакторе пониженного давления без автономного подогрева подложки, при генерации плазмы микроволновым излучением частотой 2,45 ГГц мощностью до 5 кВт (установка Seki Technotron AX5250M, Япония). Основным плазмообразующим газом служил водород, поступающий из электрохимического водородного генератора «Спектр-60» с объёмной скоростью 500 мл/мин. В качестве источника углерода использовался пентан.

Поскольку из-за большого различия поверхностных энергий алмаза и нитрида алюминия плотность центров зародышеобразования алмаза мала, то для роста сплошной плёнки использовали принудительную нуклеацию. Наилучшие результаты были достигнуты для нуклеационных смесей на основе водного раствора сахарозы и детонационных наноалмазов УДА-Ф9 (средний размер конгломератов около 20 нм), наносимых методом высушивания мениска. Эксперименты проводились при давлении в камере 120 мбар. Мощность СВЧ-генератора составляла 2000 Вт. Варьировались концентрация углеводорода и время синтеза. После проведения синтеза образцы были характеризованы методами оптической микроскопии и спектроскопии комбинационного рассеяния света.

По оптическим микрофотографиям видно, что образцы после проведения синтеза приобрели более тёмный окрас. Адгезия алмазной плёнки к поверхности шлифованных образцов была значительно выше по сравнению с полированными образцами. Поэтому для дальнейших исследований были выбраны шлифованные диски.

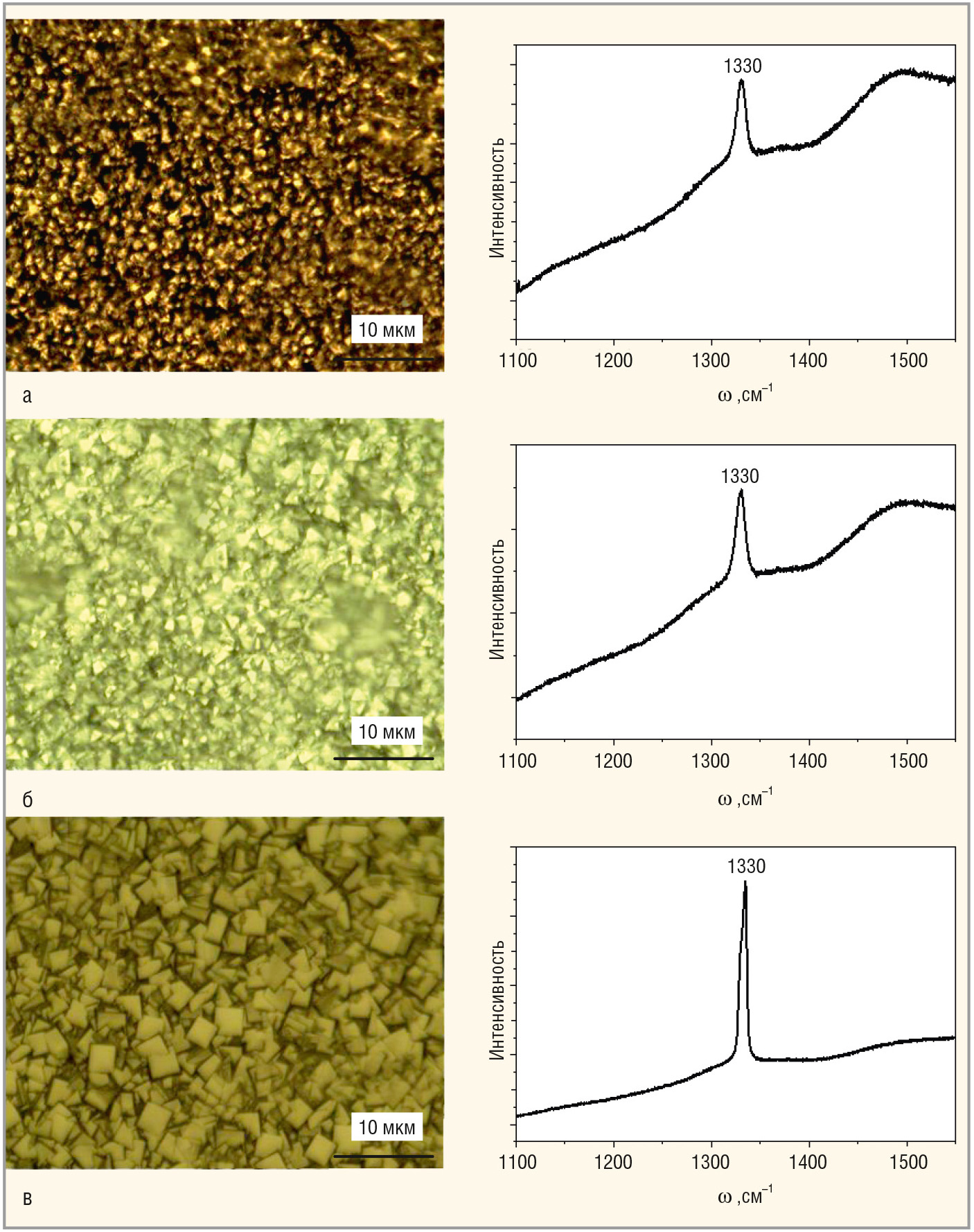

Образцы №1, №2 и №3 были получены на шлифованных дисках из нитрида алюминия (см. рис. 2). Алмазная плёнка на образце №1 была получена при проведении синтеза в течение 4,5 ч и при подаче источника углерода (пентан) с объёмной скоростью 10 мл/мин. При проведении взвешивания до и после синтеза было установлено, что толщина алмазной плёнки составила 50 мкм (скорость роста 11 мкм/ч). Структура поверхности состоит из мелких кристаллитов и наноалмазной фазы (что хорошо подтверждается из оптических микрофотографий и спектроскопии комбинационного рассеяния). Спектроскопия комбинационного рассеяния света (КРС) демонстрирует характерный для алмазной фазы отклик на 1330 обратных сантиметрах. Часть алмазной плёнки отслоилась от подложки. Это связано с быстрым охлаждением образца после синтеза.

С целью повышения качества алмазной плёнки (уменьшения наноалмазной фазы и увеличения доли алмазных кристаллитов) была уменьшена скорость роста плёнки за счёт уменьшения потока пентана до 5 мл/ч. Также было сокращено время синтеза до 3 ч. В результате, толщина алмазной плёнки образца №2 составляет около 27 мкм (со средней скоростью роста 9 мкм/ч). В результате, образец демонстрирует лучшую адгезию алмазной плёнки (по сравнению с образцом №1) к поверхности подложки из нитрида алюминия. Структура схожа с образцом №1, что, скорее всего, связано с пониженной концентрацией источника углерода над образцом во время синтеза.

При синтезе образца №3 была установлена скорость подачи источника углерода на уровне 7 мл/мин и время синтеза составило 3 ч. Скорость роста алмазной плёнки составила 10 мкм/ч (общая толщина плёнки 30 мкм). На образце №3 присутствует хорошо кристаллизованная алмазная плёнка со средним размером кристаллов около 500 нм. Спектроскопия КРС подтверждает высокое качество алмазной плёнки в данной области. Таким образом, для данных параметров синтеза оптимальная скорость роста составила 10 мкм/ч при подаче источника углерода с объёмной скоростью 7 мл/ч.

На образцах №1, 2 и 3 с алмазными плёнками, полученными на шлифованных дисках из нитрида алюминия, были проведены измерения коэффициента теплопроводности методом лазерной вспышки с использованием установки LFА 427 (NЕТZSСН, Германия). Измерения показали, что теплопроводность дисков из нитрида алюминия с алмазными слоями, осаждёнными методом CVD, возросли со 160 Вт/м·К до 200–220 Вт/м·К.

Выводы

Определены оптимальные условия формирования алмазной плёнки методом плазменного CVD с микроволновым возбуждением на поверхности керамической пластинки из AlN. Тонкие алмазные слои, нанесённые на нитрид алюминия, позволяют повысить теплопроводность дисков на 20–40%. Из полученных результатов следует, что для достижения бóльших значений коэффициента теплопроводности за счёт нанесения тонких алмазных слоёв методом CVD требуются дальнейшие исследования влияния толщины слоёв, формирующих радиальные тепловые потоки, направленные от центра образца к его краям. Перспектива создания эффективных теплопроводящих покрытий основана на увеличении адгезии алмазного слоя к подложке из нитрида алюминия, а также на применении для нанесения алмазного покрытия подложек сложного профиля.Литература

- Сидоров В.А., Катаев С.В. Конструкционные материалы с высокой теплопроводностью для теплоотводов в изделиях электронной техники. Электронная техника. Серия 2. Полупроводниковые приборы. 2011. Вып. 2.

- Сидоров В. Корпуса СВЧ-транзисторов на основе полиалмаза и алюмонитридной керамики. Электроника: наука, технология, бизнес. 2007. №4.

- Васильев А., Данилин В., Жукова Т. Новое поколение полупроводниковых материалов и приборов. Через GaN к алмазу. Электроника: наука, технология, бизнес. 2007. №4.

- Бойцов А.Г., Дудаков В.Б., Шкарупа М.И. Алмазная обработка: инновационные пути. Ритм. 2014. №9.

- Ральченко В.Г., Савельев А.В., Попович А.Ф., Власов И.И., Воронина С.В., Ашкинази Е.Е. Двухслойные теплоотводящие диэлектрические подложки алмаз-нитрид алюминия. Микроэлектроника. 2006. №4.

- Патент Белоруссии BY 17760 C1 2013.12.30. МПК С 04В 35/582; С 04 35/78. Заявл. 2012.01.20. Опубл. 2013.08.30. Способ получения керамического материала на основе нитрида алюминия и алмаза.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!