Введение

В конструкциях твердотельных и электронно-вакуумных СВЧ-приборов, силовой электроники, фотовольтаики, оптоэлектроники, а также в радиоэлектронных устройствах для отвода тепла от изолированных кристаллов и конструктивных элементов широко применяется теплопроводящая керамика, изготавливаемая из оксида бериллия (BeO). Единственный производитель изделий из бериллиевой керамики на постсоветском пространстве – это ТОО «КазМетизПром», который находится в г. Усть-Каменогорске (Республика Казахстан). Производственные мощности ТОО «КазМетизПром» не в состоянии обеспечить требования потребителей ни по объёмам, ни по уровню качества продукции, к тому же цены на изделия из BeO достаточно высоки. В России отсутствуют предприятия, способные выпускать изделия из бериллиевой керамики. Ввод в действие новых производственных мощностей в России, ориентированных на выпуск бериллиевой керамики и деталей из неё, не планируется.

Учитывая, что допустимые рабочие температуры полупроводниковых приборов ограничены, следует предусматривать сведение к минимуму выделения тепла, защиту от тепловых перегрузок и применение эффективных методов отвода тепла. Эти требования особенно существенны для мощных полупроводниковых приборов, которые работают при больших уровнях мощности на полупроводниковом переходе. При конструировании радиоэлектронной аппаратуры малые температурные изменения параметров мощных приборов могут быть достигнуты эффективным охлаждением транзистора. Правильный выбор теплового режима работы полупроводникового прибора не только обеспечивает стабильность параметров работы радиоэлектронной аппаратуры, но и значительно снижает интенсивность отказов полупроводниковых приборов.

Такие важные параметры электронных устройств, как выходная СВЧ-мощность, коэффициент полезного действия, рабочие токи и напряжения, а также надёжность, зависят от конструкции корпуса, его теплоотводящих свойств, диэлектрических свойств и теплопроводности материалов теплоотводящих конструктивных элементов.

Существенным недостатком оксида бериллия является значительное снижение величины теплопроводности с ростом температуры, а также необходимость разработки особых мер по обеспечению безопасных условий работы персонала и его высокая стоимость, что не позволяет считать этот материал универсальным.

Алюмонитридная керамика (см. рис. 1) является высокоперспективным материалом для применения в различных областях – от производства огнеупоров, композиционных материалов для оборудования и инструмента до устройств микроэлектроники. Она характеризуется стабильностью диэлектрических свойств, высокой механической прочностью, термостойкостью, химической стойкостью в различных средах. Преимущество нитрида алюминия перед другими материалами обеспечивается уникальным сочетанием его физических и электрических характеристик: высоких электроизоляционных свойств, умеренного коэффициента теплового расширения, высокой теплопроводности при относительно невысокой стоимости.

Керамика из нитрида алюминия является идеальным конструкционным материалом для приборов и устройств на основе кремниевых кристаллов, так как коэффициенты температурного линейного расширения нитрида алюминия и кремния практически совпадают в широком температурном диапазоне.

Переход на использование в производстве электронно-вакуумных СВЧ-приборов, силовой электроники и фотовольтаики изделий из твердотельной керамики на основе нитрида алюминия вместо керамики на основе оксида бериллия – это серьёзный вклад в решение вопросов импортозамещения и освобождения от зависимости от иностранных поставщиков.

Потребности отечественного рынка в алюмонитридной керамике определяются выпуском изделий СВЧ и силовой электронной компонентной базой и могут составлять более одного миллиона изделий в год.

Производство изделий из керамики на основе нитрида алюминия

Целью данной работы является разработка технологии получения керамических объёмных изделий из керамики на основе нитрида алюминия с высоким значением теплопроводности в соответствии соследующими основными техническими требованиями:

- средняя крупность частиц порошка (D50) – 0,8…1,2 мкм;

- средний размер гранул пресс-порошка – 180…250 мкм.

Существует много методов формования изделий из нитридной керамики: осевое, изостатическое и горячее прессование; литьё на основу, инжекционное литьё и литьё из термопластичных шликеров.

Метод формования прессованием наименее трудоёмкий и наиболее экономически эффективный. При формировании изделий методом прессования необходимо разработать технологию изготовления гранулята с хорошей сыпучестью и прессуемостью.

В качестве исходных материалов были использованы промышленные порошки нитрида алюминия grade B и оксида иттрия grade C производства фирмы H.C. Starck.

Для получения гранулята в качестве связующего материала широко используются полиэтиленгликоль (ПЭГ), поливиниловый спирт (ПВС), поливинилпиролидон (ПВП). Производителями связующих органических добавок (Zschimmer & Schwarz) также рекомендован OPTAPIX PAF 35. На основе анализа литературных данных [1, 2, 3] было разработано и опробовано несколько составов пресс-порошка нитрида алюминия:

- AlN + связка 2…10% ПЭГ 4000;

- AlN + связка 2…5% ПВС;

- AlN + связка 0,7…5% ПЭГ + 0,7…2,5% ПВП.

Наиболее распространены два метода получения пресс-порошка нитрида алюминия:

- Ручной метод гранулирования.

- Метод распыления в сушиле.

В ходе исследовательской работы были опробованы оба метода.

Ручной метод гранулирования пресс-порошков

Ручной метод гранулирования пресс-порошков включает в себя следующие стадии:

- растворение связующего вещества в спирте;

- смешивание спекающей добавки с основным веществом в барабанной мельнице с использованием мелющих тел;

- сушка полученной смеси в сушильном шкафу;

- протирание высохшей смеси порошка и связки через сита, имеющие разный размер ячеек.

Были приготовлены и опробованы составы пресс-порошков нитрида алюминия различной дисперсности:

- AlN + связка 8% ПЭГ.

- AlN + связка 5% ПЭГ.

- AlN + связка 1,8% ПЭГ.

- AlN + связка 2% ПВС.

- AlN + связка 0,7% ПЭГ + 0,7% ПВП.

- AlN + связка 1% ПЭГ + 0,5% ПВП.

- AlN + связка 5% ПЭГ + 2,5% ПВП.

Использовали оборудование: смеситель СЛ/3-Z, сито протирочное ПС-1.

Установлено, что смеситель СЛ/3-Z способен за одну загрузку смешивать до 1,5 кг порошка и связывающего вещества благодаря использованию двух вращающихся в противоположных направленияхи с разной скоростью Z-образных лопастей.

Экспериментальное время смешивания составляло 20 минут с двумя стадиями добавки связующего вещества: на 1-й и 5-й минутах смешивания для равномерного распределения связки. При этом на 10-й минуте происходило требуемое смешивание, а дальнейшее увеличение времени не приводило к изменению внешнего вида консистенции смеси.

Полученная смесь порошка и связующего вещества ПЭГ 5% загружалась в протирочное сито ПС-1. После изготовления гранулята со связкой ПЭГ была получена смесь порошка и связки, состоящей из ПЭГ и ПВП. Параметры смешивания не изменялись. Смеситель СЛ/3-Z обладает высокой производительностью и способен эффективно смешивать порошки со связкой.

Метод распыления в сушиле

Методом распыления в лабораторном распылительном сушиле были изготовлены два состава пресс-порошка нитрида алюминия с различными органическими связками:

- пресс-порошок со связкой ПЭГ;

- пресс-порошок со связкой ПЭГ+ПВП.

Процесс получения пресс-порошка включал следующие основные технологические операции:

1) смешивание порошка нитрида алюминия различных фракций со спекающей добавкой оксида иттрия;

2) приготовление пресс-порошка из полученной смеси со связующим материалом.

Для изготовления пресс-порошка использовали распылительное сушило ХLВ-3 (см. рис. 2) с производительностью 1 кг/ч.

Было получено три вида пресс-порошка влажным методом:

- AlN + 1% ПЭГ + 0,5% ПВП;

- AlN + 5% ПЭГ + 2,5% ПВП;

- AlN + 6% ПЭГ.

Пресс-порошки вручную просеивались через три разных сита, разделяясь на три вида, отличающихся размерами гранул. Выход годного пресс-порошка составил 80…90%. В распылительных сушилах имеется возможность регулировки большого числа параметров, что позволило отработать технологию получения пресс-порошка. Гранулы пресс-порошка, изготовленного сухим и влажным методами, имеют преимущественно сферическую форму.

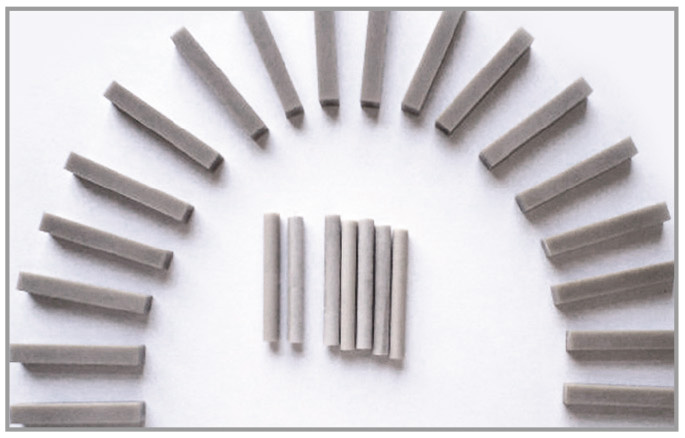

Пресс-порошок, полученный на распылительном сушиле, соответствует техническим требованиям, а сам процесс гранулирования, по сравнению с процессом на другом оборудовании, происходит быстрее. На рисунке 3 показаны образцы изделий из пресс-порошка нитрида алюминия, изготовленного на распылительном сушиле.

Выводы

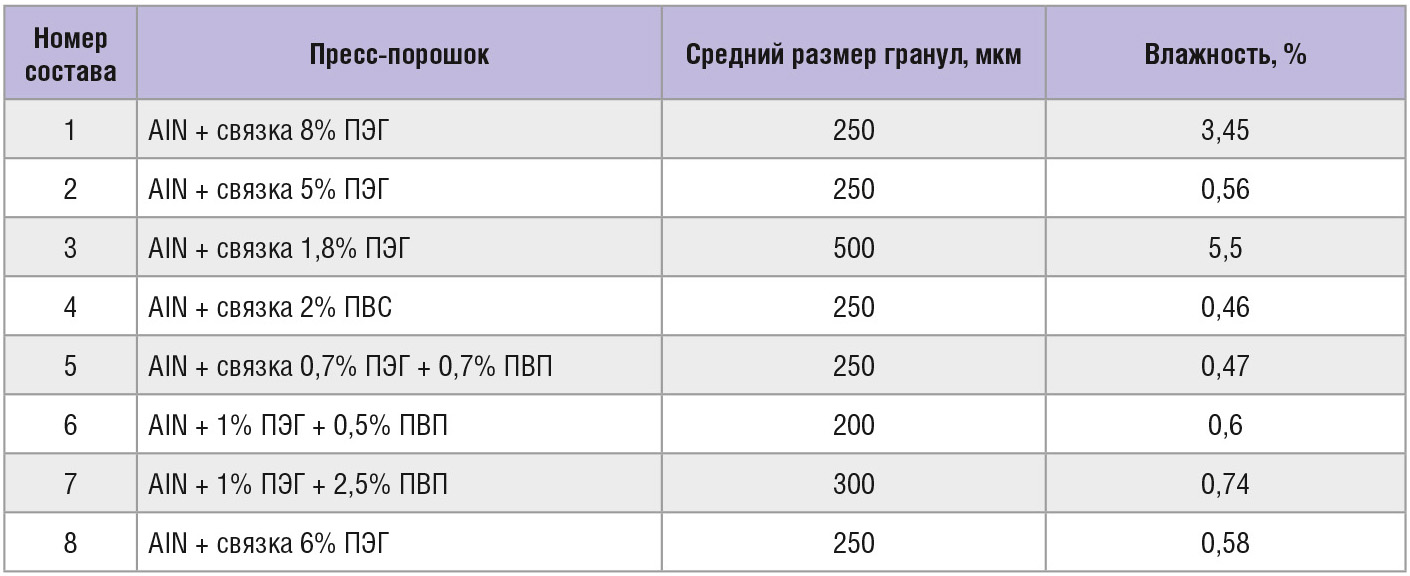

В таблице представлены характеристики пресс-порошков, полученных в ходе исследовательской работы: средний размер гранул и влажность. Последняя характеристика существенно влияет на плотность прессовок и образование трещин в результате прессования. Из приведённой таблицы видно, что разработанные составы полностью соответствуют техническим требованиям по среднему размеру гранул.

Проведённый анализ изготовленных пресс-порошков показал, что наиболее высокие потребительские свойства имеет гранулят №6, изготовленный с использованием распылительного сушила. Он обладает наилучшей прессуемостью, что позволяет изготавливать из него керамические изделия (диски, балочки и стержни), которые по своим физико-механическим характеристикам соответствуют лучшим зарубежным аналогам.

В целом гранулирование позволило улучшить технологические свойства порошков (насыпная плотность, сыпучесть, прессуемость) и повысить качество отпрессованных заготовок. Практические эксперименты показали, что использование распылительного сушила позволяет получать гранулят с большей производительностью и выходом годного продукта по сравнению с изготовлением ручным методом. Поэтому для промышленного производства рекомендуется применять распылительные сушила.

Литература

- Попильский Р.Я., Кондрашов Ф.В. Прессование керамических порошков. М. Металлургия. 1968.

- Попильский Р.Я., Пивинский Ю.Е. Прессование порошковых керамических масс. М. Металлургия.1983.

- Заявка на патент № 2012127207 Российская Федерация, МПК C04B35/581. Экструзированные функциональные формовочные изделия из керамики с высокой теплопроводностью. Заявитель КЕРАМТЕК ГМБХ (DE). Заявл. 02.12.2010.Опубл. 02.07.2014.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!