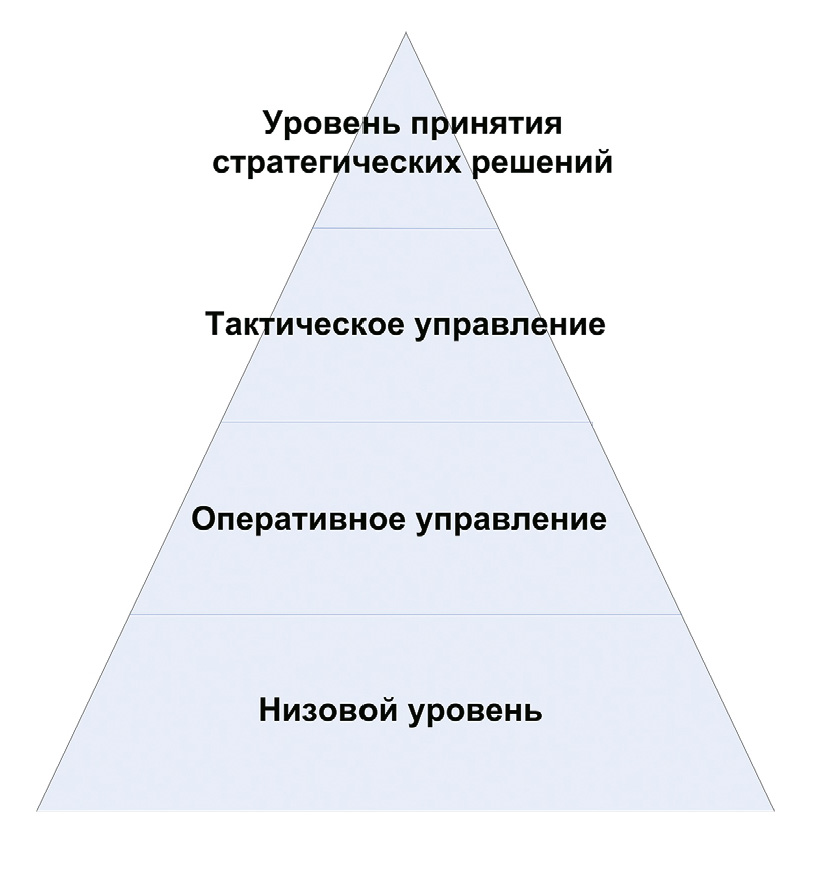

Пирамида управления

Классическая пирамида управления предприятием приведена на рис. 1. Выделим в ней четыре уровня: принятие стратегических решений, тактическое управление, оперативное управление и низовой уровень — уровень АСУ ТП. Чтобы понять, как взаимодействуют между собой уровни в такой управленческой структуре, рассмотрим задачи, решаемые на каждом из них.

Пользователями информации уровня принятия стратегических решений являются владельцы компаний и топ-менеджеры. Здесь описываются и оптимизируются базовые бизнес-процессы предприятий, определяются организационная структура и основные персоналии, ответственные за те или иные процедуры. Для эффективного управления компанией необходимо выработать показатели эффективности бизнеса, что позволит принимать ключевые решения и определять стратегии развития.

Пользователями уровня тактического управления являются менеджеры среднего и высшего звена, которые принимают тактические решения, например, в области производства или логистики. Для этого здесь формализуются бизнес-процессы, разрабатываются инструкции. Важнейшими функциями данного уровня являются планирование и бюджетирование.

Пользователями уровня оперативного управления являются прежде всего менеджеры производства (начальники производств, цехов, технологи и др.). Не будем перечислять все функции соответствующих этому уровню MES-систем, обозначим лишь основные, лежащие на поверхности задачи: контроль и управление производственным процессом и загрузкой оборудования, контроль исполнения заказов, управление движением сырья и материалов, а также задача управления основными фондами предприятия.

Низовой уровень — это технологический уровень, на котором собираются данные с цехового оборудования, обрабатываются и обобщаются. Это базовый уровень с точки зрения получения информации о фактическом выполнении производственных заказов и отдельных операций по ним. Здесь же происходит управление базовыми процессами — технологией производства.

Техническая реализация

Функции уровней пирамиды управления реализуются теми или иными аппаратно-программными средствами. Можно сказать, что эти средства различаются в зависимости от уровня.

В верхней части пирамиды находится ПО, позволяющее работать с системой взаимосвязанных показателей в масштабах всего предприятия или холдинга, стандартизировать управление качеством и оптимизировать бизнес-процессы. Обычно эти программные средства являются надстройкой нижележащего уровня тактического управления и обрабатывают данные этого уровня.

Сам уровень тактического управления представлен ERP-системами. Они решают задачи взаимоотношений с клиентами и поставщиками, задачи логистики, финансов, объёмно-календарного планирования производства, управления запасами и т.д. Набор функций ERP-систем чрезвычайно мощный и полностью покрывает задачи, решаемые на этом уровне.

Уровень оперативного управления реализуется с помощью MES-систем. Классический подход при рассмотрении системы класса MES предполагает 11 функций, которыми такая система должна располагать. Эти функции были определены ассоциацией Manufacturing Execution Systems Association (MESA), и подробное их описание можно найти во многих источниках, например в книге Michael McClellan “Applying Manufacturing Execution Systems”.

Низовой уровень обычно реализуется системами АСУ ТП, SCADA и подобными им в зависимости от поставленных задач. На этом уровне большое значение имеют аппаратные средства, которые должны выбираться из соображений обеспечения корректного функционирования системы.

На каждом из перечисленных уровней, за исключением самого верхнего, программно-аппаратный комплекс в той или иной степени решает задачи оперативного управления производством. Вряд ли найдётся ПО, которое в полной мере будет обладать всей необходимой для этого функциональностью. Поэтому, говоря о программных реализациях оперативного управления, нужно прежде всего выделять самые важные для конкретной ситуации функции и выбирать ту систему, которая поможет решить соответствующие задачи. Не исключено, что для реализации определённого набора функций необходимо будет использовать несколько информационных систем, тесно интегрированных между собой. Приведём пример такого подхода.

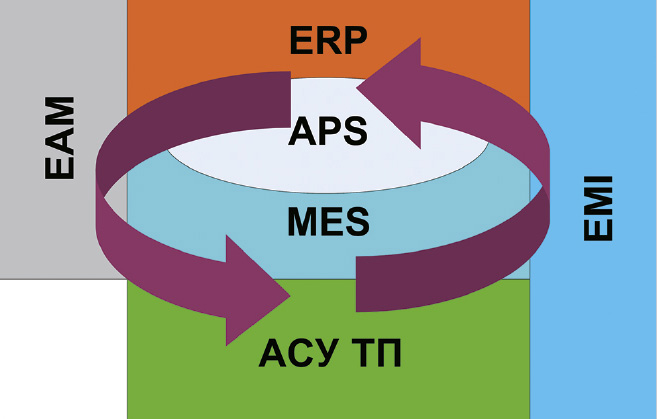

В качестве ядра системы оперативного управления производством может выступать классическая MES-система, например Factelligence компании CIMNET, обладающая полным набором классических MES-функций. Однако существуют программные компоненты, «заточенные» на решение определённых задач. Если требуется оптимизационное планирование, то функций модуля планирования MES Factelligence может не хватить и нужно использовать решения класса Advanced Planning Systems (APS), например программный продукт Preactor компании Preactor International, в тесной интеграции с MES-системой. На основе созданного в ERP объёмно-календарного плана производства APS-система сформирует оптимизированный по выбранным критериям цеховой план.

Если стоит задача отслеживать плановые и учитывать оперативные ремонты оборудования, то совместно с MES-системой можно использовать систему класса Enterprise Asset Management (EAM). В этом случае при составлении плана производства будут учитываться связанные с ремонтами и техническим обслуживанием простои оборудования. В качестве EAM-системы может использоваться и решение на базе программного продукта DataStream.

Не всегда классические MES-системы имеют необходимые для решения специальных задач средства визуализации и агрегирования данных. Здесь их функцию могут выполнить системы класса Enterprise Manufacturing Intelligence (EMI). Они позволяют создавать информационную среду, обладающую Web-интерфейсом, предоставляющую доступ к данным о производственных процессах предприятия и ключевым показателям эффективности и помогающую формировать различные виды отчётов о ежедневной деятельности предприятия. На основе полученной информации EMI-системы позволяют менеджерам принимать своевременные решения, направленные на увеличение эффективности производства и повышение качества выпускаемой продукции. Системы класса EMI позволяют собирать и анализировать данные не только с одного АРМ, линии или завода, но и с нескольких предприятий, расположенных как в одной стране, так и географически распределённых по всему миру. Представителем класса EMI-решений является система ActivePlant.

Решения задач оперативного управления производством невозможно реализовать в полной мере без системы, обеспечивающей получение фактических данных о проходящих на производстве процессах, обработки этих данных и передачи их для анализа, например, в MES-систему. Безусловно, в любую ERP- или MES-систему можно ввести подобные данные вручную. Но минусы такого подхода очевидны: это низкая оперативность, высокая вероятность случайных и предумышленных ошибок. Во избежание этих минусов можно реализовать интеграцию MES-уровня с АСУ ТП. В этом случае на систему АСУ ТП возлагается не столько функция управления технологическим процессом, сколько функция регистрации событий, обработки полученной информации, её хранения и предоставления на верхние уровни информационной структуры в требуемом виде.

Таким образом, получаем структуру, изображённую на рис. 2. Все компоненты, входящие в эту структуру, принимают участие в решении задач оперативного управления производством. Грани, которыми они соприкасаются, — это области интеграции, где информационные потоки объединяют такие, на первый взгляд, разные программно-аппаратные структуры. Как видно, решаемые задачи охватываются различными программными решениями, и совсем не обязательно, что это будут классические, с точки зрения ассоциации MESA, 11 функций MES-системы. Выбор того, какими средствами будут решаться отдельные задачи, должен производиться очень тщательно, после всестороннего изучения бизнес-процессов, протекающих на предприятии. Поэтому важным элементом успешного внедрения такой комплексной системы, кроме технической реализации, является её организационная реализация.

Организационная реализация

При внедрении комплексной системы неизбежно придётся столкнуться с большим числом различных компаний-поставщиков: одна компания может поставлять ПО, другая — аппаратные средства, третья оказывает внедренческие услуги, а четвёртая, например, поставляет технологическое оборудование в рамках единого проекта. При работе с поставщиком необходимо оценивать определённые риски, связанные с надёжностью компании-поставщика, возможностью интеграции поставляемого решения в единую систему и т.д. При нескольких участниках проекта подобные риски возрастают пропорционально их числу.

Решившись на комплексный проект, заказчик должен иметь механизмы снижения такого рода рисков. Прежде всего, это привлечение в проект генерального подрядчика, или интегратора — организации, которая в одном лице будет координировать работы по проекту и отвечать за него перед клиентом. В большинстве случаев таким интегратором является компания, оказывающая внедренческие услуги, так как именно на неё ложится бо'льшая часть работ и результатом её деятельности является единая комплексная система.

Наличие генерального подрядчика обеспечивает снижение рисков по интеграции и по взаимодействию заказчика с исполнителем. Заказчик работает только с одной организацией и все согласования проводит с ней. Генеральный подрядчик берёт на себя организацию работ и интеграцию отдельных модулей системы, будь то ПО, компьютерное оборудование или что-то другое. Помимо того, что заказчику проще работать с одной компанией, ещё и экономится время, а это в итоге ведёт к экономии средств.

Однако не бывает плюсов без минусов. Осуществляя такой большой проект с помощью одного интегратора, заказчик опасается навязывания позиции генерального подрядчика и невозможности в дальнейшем отказаться от его услуг. И такие опасения справедливы.

Все эти моменты, связанные с привлечением интегратора в проект, необходимо продумать с самого начала. Во-первых, для того чтобы избежать навязывания позиции генерального подрядчика, можно обратиться к независимому аудитору, который со стороны сможет оценить цели, задачи, границы проекта, методы его проведения. Во-вторых, во избежание «подсаживания» на одного определённого интегратора нужно выбирать стандартные средства реализации проекта — при необходимости это даст возможность сменить поставщика.

У заказчика обычно появляются сомнения, что большой проект будет завершён и что конечная цель, которая видна и так не в ближайшем будущем, не исчезнет за горизонтом вместе с исполнителями. Стандартным и действенным способом развеять такого рода сомнения является разбиение проекта на этапы с конкретным результатом по каждому из них. Если идти к цели по шагам, отмечать своё продвижение вперёд промежуточными результатами, маленькими победами, весь путь не покажется таким тяжёлым и длинным.

Как ещё можно снизить риски в больших комплексных проектах?

Необходимо как можно плотнее привлекать к проекту сотрудников заказчика, провести обучение пользователей и администраторов уже на начальных стадиях проекта. Это не только облегчит сам процесс внедрения, но и создаст атмосферу вовлечённости коллектива в общее дело, сделает понятными цели и задачи проекта.

Полезно пользоваться системой гарантийной поддержки. Все поставщики программного и аппаратного обеспечения предлагают различные варианты гарантийной поддержки. Такую поддержку необходимо обеспечить и со стороны генерального подрядчика, так как только он владеет вопросами интеграции и обеспечивает комплексность внедрения.

Как бывает на самом деле

В предыдущих разделах были рассмотрены теоретически задачи оперативного управления производством, решаемые на различных уровнях информационной структуры предприятия. Теперь приведём примеры внедрения подобных решений. Это внедрение классической MES-системы Factelligence и решение задач оперативного управления производством несколькими программными средствами. Оба проекта реализованы компанией «Весть».

Внедрение MES-системы Factelligence в компании «Продукты питания»

В рамках проекта по внедрению MES-системы в компании «Продукты питания» (г. Калининград) ставились следующие задачи:

-

контроль и управление производственным процессом, что подразумевало контроль исполнения производственных заказов, агрегированный сбор данных с производственного оборудования, формирование паспорта на каждую партию произведённой продукции;

-

количественный учёт на производстве произведённой продукции, потребления сырья и компонентов, а также отходов;

-

управление запасами, что включает бизнес-процессы приёма в производство сырья и компонентов, отгрузки готовой продукции на склад;

-

сбор данных о затратах на производство (время работы оборудования, количество потреблённого сырья и материалов на отдельных операциях);

-

создание единого информационного пространства на уровне цехов для оперативного получения необходимой информации о производственных процессах, единого документооборота и обмена сообщениями;

-

оперативное получение отчётности через Web-интерфейс о состоянии производственных заказов, уровне запасов сырья и компонентов на участках.

Исходя из поставленных задач, для реализации проекта, в рамках которого необходимо было произвести интеграцию с ERP-системой SAP All-In-One, была выбрана MES-система Factelligence компании CIMNET. Из ERP-системы передаётся план производства, рецептура и технологические маршруты. Из системы Factelligence в обратном направлении поступает информация о выполнении запланированных операций, данные о потреблении сырья и загрузке оборудования. Также была обеспечена интеграция и с системой контроля доступа для получения информации о численности сотрудников, находящихся на производственных участках.

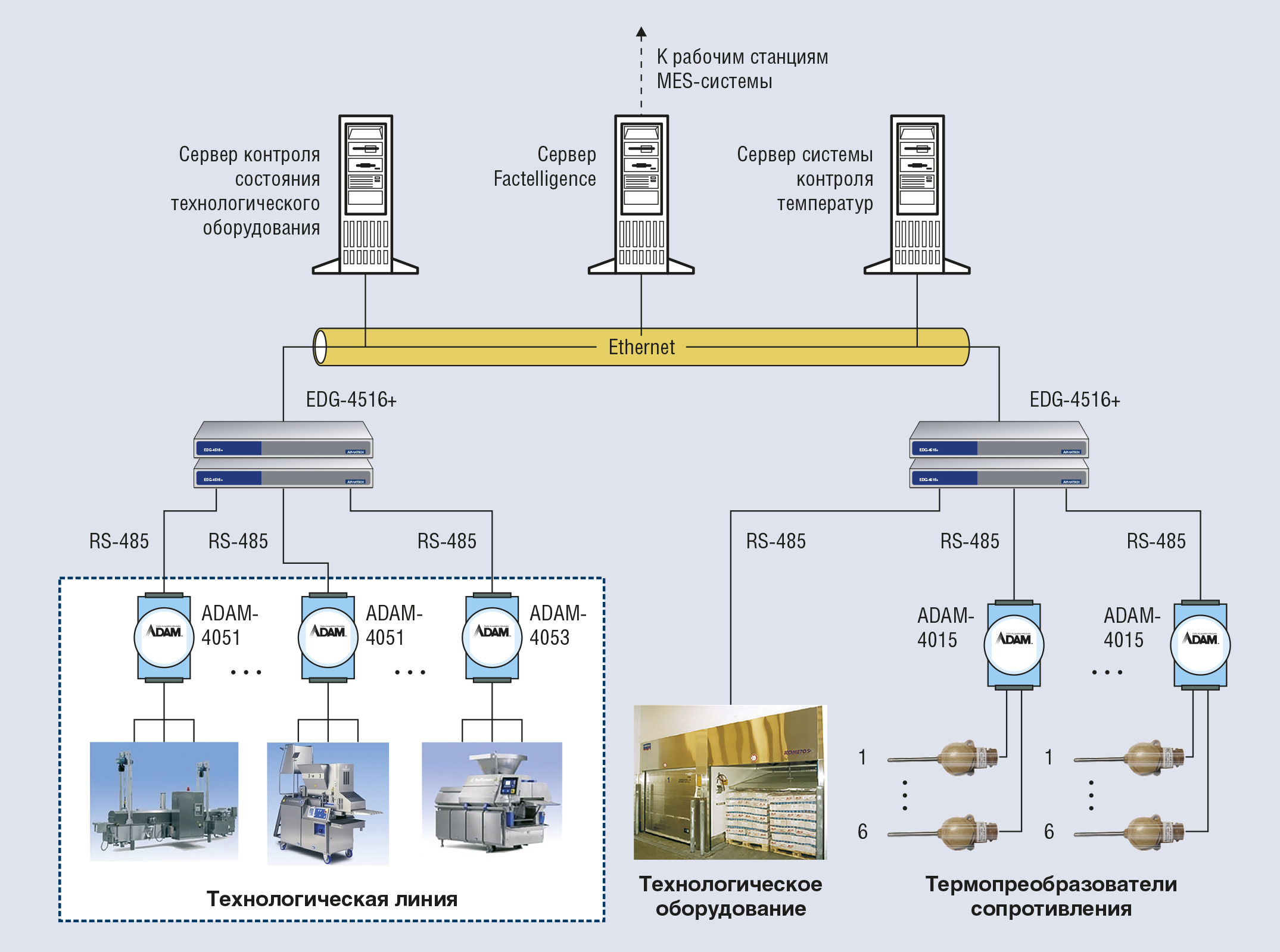

С другой стороны, система Factelligence должна интегрироваться с технологическим оборудованием для получения информации о времени его загрузки, простоях, а также о количестве или весе произведённой продукции. Эту задачу решает подсистема сбора данных о состоянии технологического оборудования. В качестве её ключевых элементов выступают модули дискретного ввода данных ADAM-4051 и ADAM-4053 (в общей сложности задействовано 26 таких модулей), а также 16-портовые концентраторы EDG-4516+ для подключения интерфейсов RS-232/422/485 к сети Ethernet (всего в системе используется 4 концентратора). Все перечисленные устройства произведены компанией Advantech. Модули ADAM подключены к обмоткам реле силовой части агрегатов, и получаемые данные о состоянии агрегатов через интерфейс RS-485 и Ethernet передаются на сервер контроля состояния технологического оборудования.

В единую информационную систему интегрирована подсистема контроля температуры в помещениях и на технологическом оборудовании. Для реализации контроля температуры воздуха в помещениях используются модули аналогового ввода ADAM-4015 и термопреобразователи сопротивления. Через интерфейсы RS-485, концентраторы EDG-4516+ и Ethernet данные о температуре с многочисленных точек контроля поступают на соответствующий сервер.

Подсистемы сбора данных о состоянии технологического оборудования и контроля температуры представляют часть уровня АСУ ТП, схема которого показана на рис. 3.

В настоящее время прорабатывается вопрос об установке непосредственно в цехе рабочих станций системы Factelligence (10 штук). В связи с этим выбрано их исполнение в виде промышленных компьютеров на базе изделий компании Advantech: шасси IPC-6806, процессорная плата PCA-6184, монитор с сенсорным экраном FPM-3150G-R. С целью защиты рабочих станций от пыли и влаги предполагается поместить их в шкафы CONCEPTLINE 12406-031 фирмы Schroff, обеспечивающие степень защиты IP66. Эти рабочие станции предназначены для работы с системой Factelligence (текущий контроль производственных процессов, работа с нормативной информацией, ввод данных и т.д.). Информация с уровня АСУ ТП будет поступать к ним через сервер Factelligence. При необходимости непосредственно к рабочим станциям могут подключаться весовое оборудование, сканеры штрих-кодов, принтеры этикеток.

Этот пример демонстрирует внедрение определённой системы класса MES (Factelligence) и её интеграцию с уровнем тактического управления (ERP-системой SAP All-In-One) и с низовым уровнем (технологическим оборудованием и АСУ ТП), то есть функция оперативного контроля производственного процесса фактически реализована с помощью MES-системы в интеграции с АСУ ТП.

Внедрение комплексной информационной системы на Рыбообрабатывающем комбинате № 1

На Рыбообрабатывающем комбинате № 1 (г. Санкт-Петербург) был внедрён комплексный проект, который связал воедино несколько программных продуктов и аппаратных платформ.

Основные задачи, которые должны были быть решены на производстве в результате реализации проекта: планирование производства на уровне цехов, расчёт коэффициентов выхода полуфабрикатов по операциям, контроль и мониторинг производства для снижения потерь продукции из-за нарушения технологии производства и хищений, расчёт производственной себестоимости.

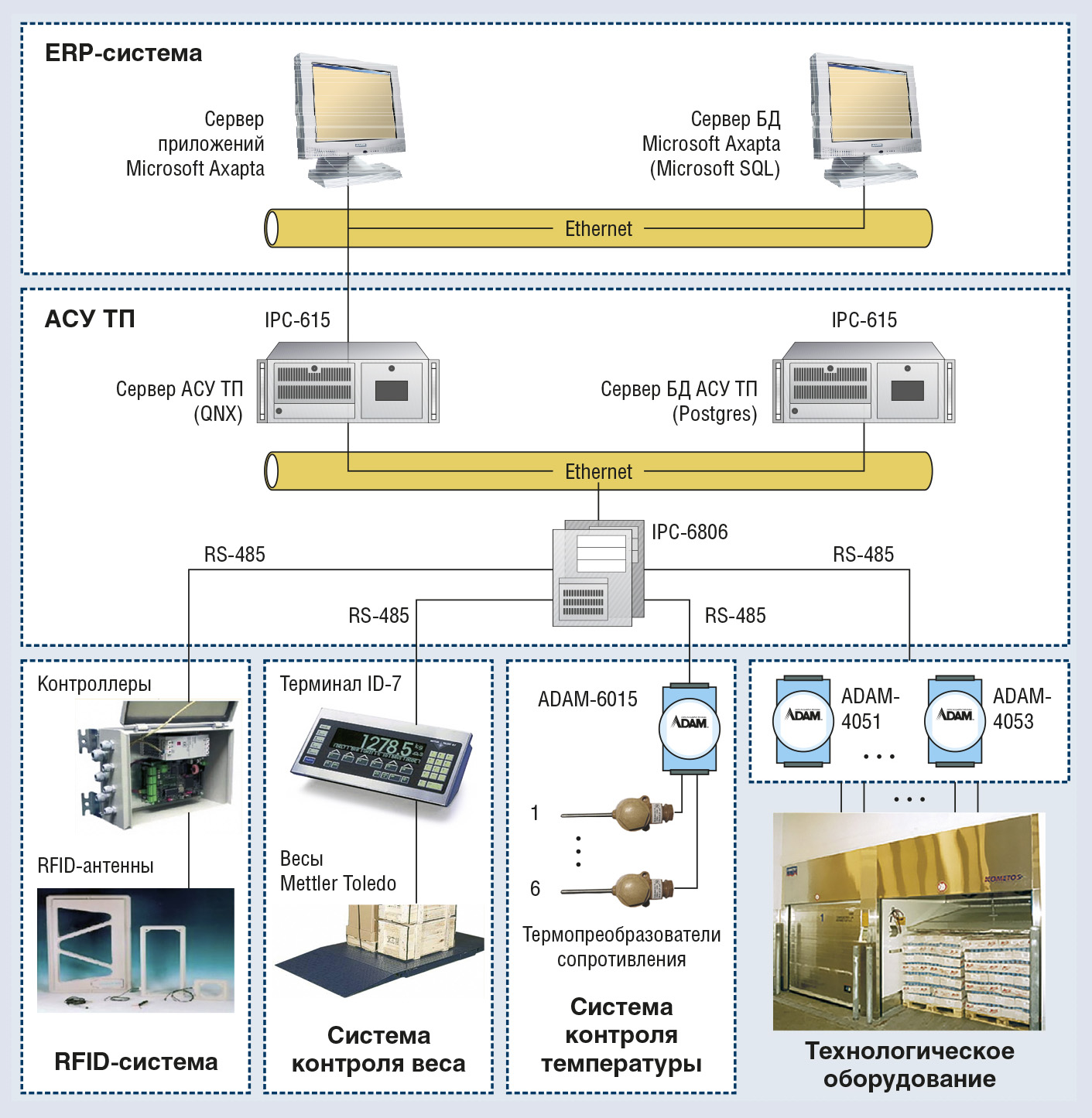

В качестве ядра комплексной информационной системы была выбрана ERP-система Microsoft Axapta. На уровне производства внедрена АСУ ТП на основе операционной системы реального времени QNX. Именно эти системы ERP и АСУ ТП разделили между собой классические функции MES. Структура комплексной информационной системы показана на рис. 4.

Исходя из плана продаж, который составляется из спрогнозированных данных и уже известных заказов клиентов, формируется план производства с учётом остатков готовой продукции и полуфабрикатов на складах. План производства представляет собой набор производственных заказов, каждый из которых несёт информацию о том, что, сколько и к какому сроку необходимо произвести, а также технологическую информацию (маршрутную технологическую карту и рецептуру).

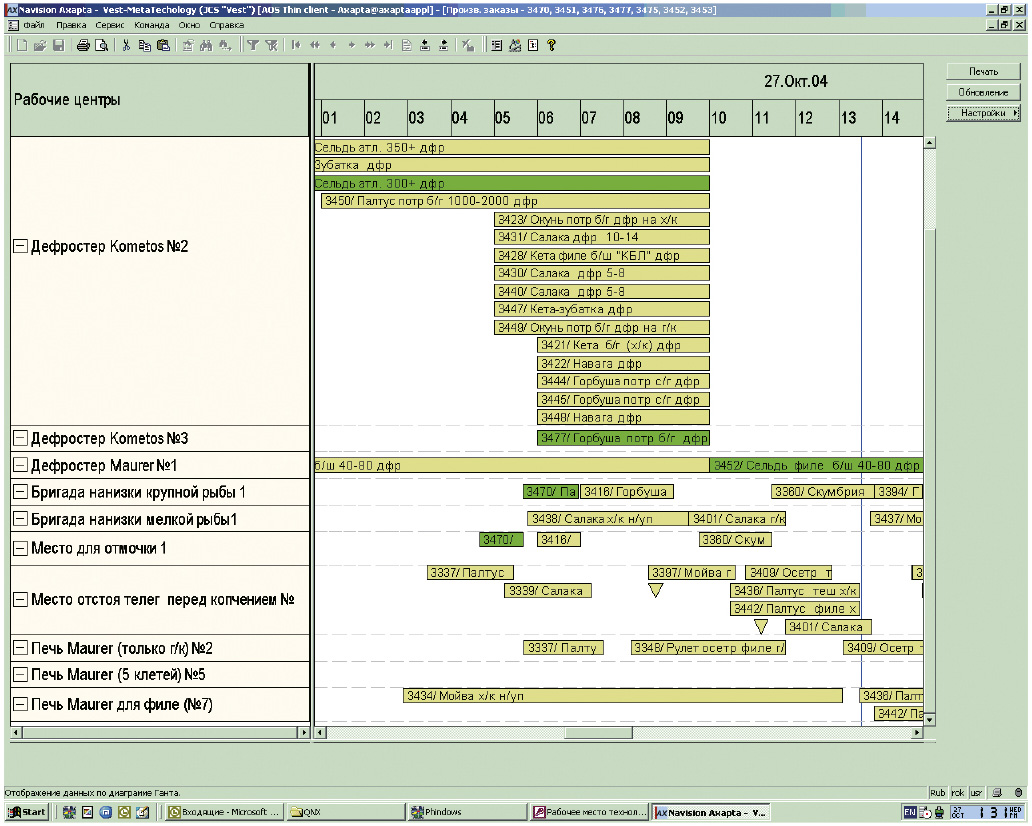

После планирования производственные заказы распределяются во времени с учётом загрузки производственных мощностей. Наглядно загрузка производства отражается на диаграмме Ганта (рис. 5), где не только хорошо видно, на каком оборудовании выполняются те или иные операции, сколько времени они занимают, какова загрузка этого оборудования, но также есть возможность прямо на диаграмме перетаскивать отдельные операции мышью и таким образом перепланировать производство.

Сама по себе ERP-система, не имеющая обратной связи с производством, не может реализовать весь заложенный в ней потенциал. Если в неё не будут попадать фактические данные о выполнении производственных заказов, вся мощь аппарата планирования и анализа будет сведена на нет. Чем точнее и своевременнее такие данные будут обработаны системой, тем большую отдачу от её работы можно получить. Поэтому в рамках проекта также была реализована АСУ ТП, которая автоматически передаёт данные о выполненных операциях в ERP-систему.

Спланированные производственные заказы передаются для отслеживания их прохождения в АСУ ТП. Там они преобразуются в сменные задания. Выполнение операций автоматически регистрируется, и данные о выполненных операциях (номер заказа и операции, время выполнения, количество полуфабриката, рабочий центр) возвращаются в ERP-систему. Таким образом, Microsoft Axapta оперирует актуальными данными и получает их практически в режиме реального времени. При значительных расхождениях по времени выполнения операций между планом и фактом ERP-система может перепланировать производственные заказы и снова передать их в АСУ ТП.

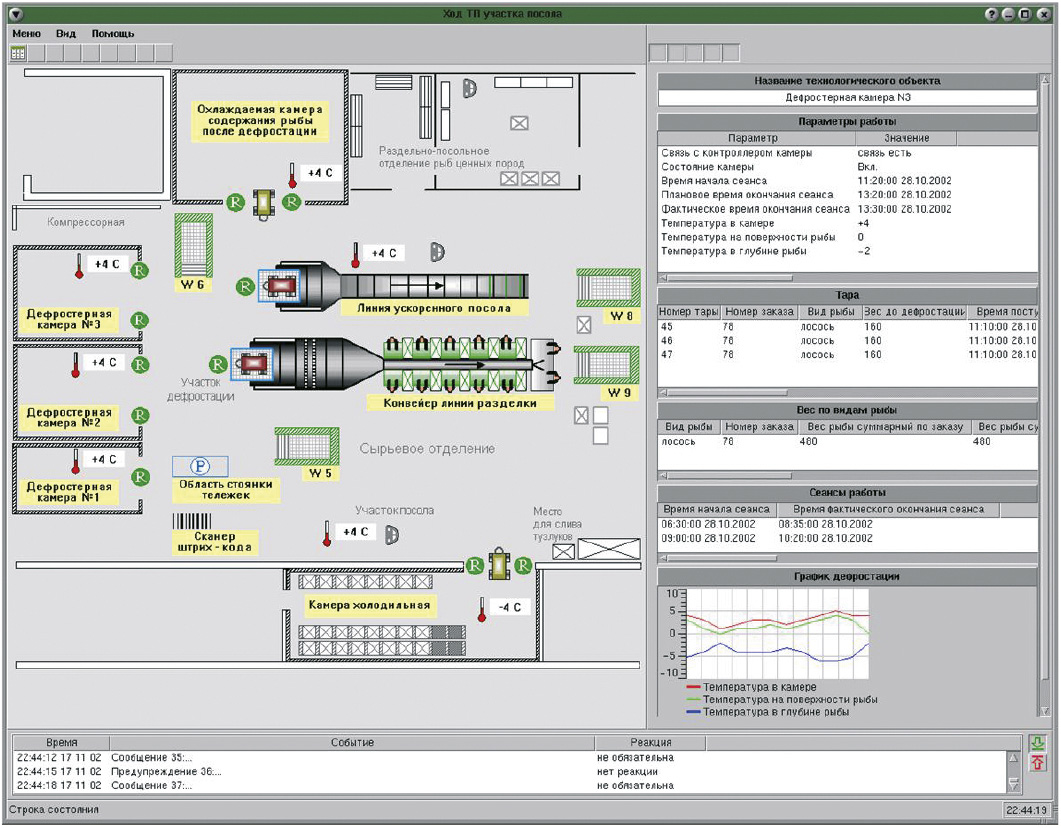

Рассмотрим работу АСУ ТП, которая регистрирует выполнение операций и позволяет получать необходимые для производства отчёты. Дело в том, что она оперирует более детализированной информацией и может формировать такие специфические отчёты, как, например, отчёт по передвижению тары по цеху, в то время как в ERP-системе такая детализация не требуется. В АСУ ТП имеется возможность отображать графически ситуацию в цехе. На рис. 6 приведена копия экрана АРМ начальника цеха (в состав комплексной информационной системы входят автоматизированные рабочие места и рабочие станции общим числом 5 мест на уровне АСУ ТП и 8 мест на уровне производственного контура ERP-системы для оперативного планирования и контроля производственного процесса; их главное назначение — обеспечить эффективное взаимодействие пользователей и системы, поэтому на рис. 4 они не показаны). Из представленной на экране информации видно, сколько и какой тары находится на тех или иных участках, какие производственные заказы обрабатываются и на каких операциях они сейчас находятся. В правой части экрана отображаются и технологические параметры, например температура рыбы. Технологические параметры собираются в БД АСУ ТП для их дальнейшего анализа и хранения. Температура контролируется в семи точках, причём в дефростерах, где температурные характеристики наиболее критичны, в трёх вариантах: в самой камере, на поверхности рыбы и в теле рыбы.

Перемещение тары с полуфабрикатами и сырьём в цехе автоматически отслеживается системой на базе RFID-технологии (Radio Frequency Identification — радиочастотная идентификация). Для этого в контрольных точках размещены антенны (отображаются на экране АРМ зелёными кружками с буквой R), а вся необходимая тара имеет RFID-метки (рис. 7). При поступлении сырья в цех оно «привязывается» к внутрицеховой таре: сканируются штрих-код на накладной, сопровождающей сырье для определённого производственного заказа, и RFID-метка на таре, и таким образом система «понимает», какая тара к какому производственному заказу относится. Прохождение полуфабриката через ту или иную операцию определяется автоматически без участия человека. Вес полуфабриката после выполнения операций определяется на весах, данные с которых автоматически попадают в АСУ ТП.

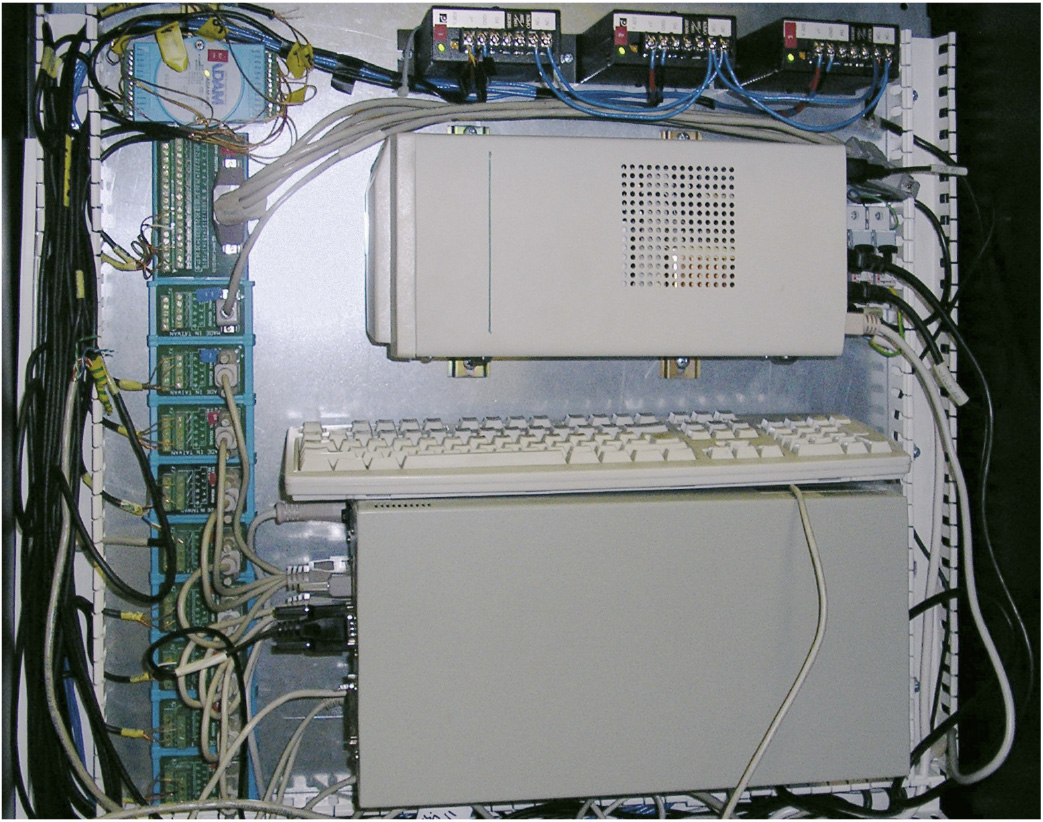

В качестве серверов и концентраторов системы АСУ ТП использовалось оборудование компании Advantech (рис. 8): промышленные компьютеры на базе шасси IPC-615 с процессорной платой PCA-6184 и промышленные компьютеры на базе шасси IPC-6806 с процессорной платой PCA-6183. Для сбора данных с технологического оборудования применены модули дискретного ввода ADAM-4051 и ADAM-4053, а для подключения термопреобразователей системы контроля температуры — интеллектуальные модули ADAM-6015. Информация от RFID-системы, технологического оборудования, систем контроля веса и температуры по интерфейсам RS-485 и RS-422 собирается концентраторами (рис. 9). После соответствующей обработки данные передаются концентраторами (2 штуки на цех) по сети Ethernet на верхние уровни системы.

Итак, в данном случае такие функции MES, как управление и контроль ресурсов или оперативное планирование, осуществляются в ERP-системе, а функции сбора, обработки и хранения данных — в АСУ ТП.

В результате внедрения комплексной системы на Рыбообрабатывающем комбинате № 1 удалось во много раз сократить потери дорогостоящей продукции на складе и оптимизировать загрузку производственных мощностей, прежде всего коптильных печей. Всё это, в свою очередь, привело к возможности более эффективно планировать производство, и такое планирование, в конечном счёте, позволило использовать те же складские площади при значительном увеличении объёма отгрузок.

Заключение

Приведённые примеры показывают, что современные подходы к управлению производством не просто разработаны и декларируются, а и успешно внедряются на сложных производствах. Понятно, что на практике нет единого подхода к решению задачи оперативного управления производством. В каждом конкретном случае необходимо решить, каким путём пойти, решение каких задач следует отнести к той или иной системе. С помощью современного инструментария такая концепция реализуется успешно и эффективно. Это предъявляет к компаниям, занимающимся внедрением подобных систем, довольно высокие требования по наличию необходимых программных средств и возможности их интеграции, а также по составу специалистов в различных областях. ●

Автор — сотрудник компании «Весть»

Телефоны: (812) 702-0834, (495) 363-2508

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!