Сравним основные показатели производства микроэлектроники на 100-миллиметровых и 200-миллиметровых пластинах.

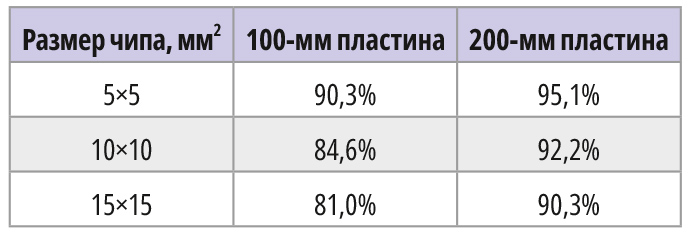

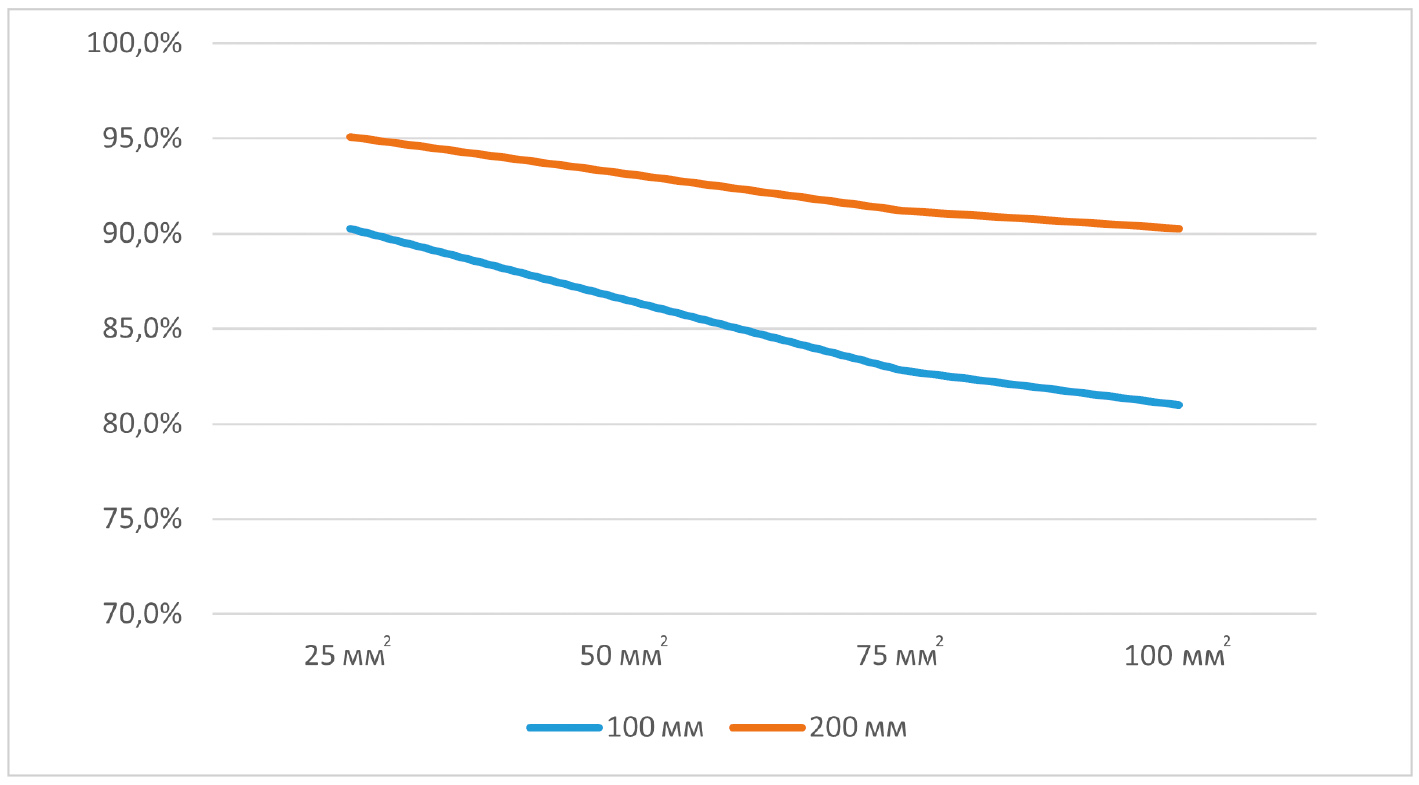

Съём чипов на единицу площади пластины

В силу технологии выращивания кремниевых монокристалльных слитков пластина имеет круглую форму, а чипы – прямоугольную, поэтому краевые зоны пластины не могут полностью использоваться под размещение чипов. Соответственно, действуют две закономерности: чем больше диаметр пластины, тем больше процент эффективной (используемой под рабочие чипы) площади, и чем больше размер самого чипа, тем сильнее выражается этот эффект. В табл. 1 указано, как увеличивается эффективная площадь в зависимости от диаметра пластины. На рис. 1 – влияние размера чипа на зависимость между диаметром пластины и эффективной площадью.

Таким образом, использование 200-мм пластин вместо 100-мм даёт увеличение съёма чипов с пластины на 5–9% и более, что напрямую отражается на себестоимости чипов.

Снижение стоимости единицы площади чипа

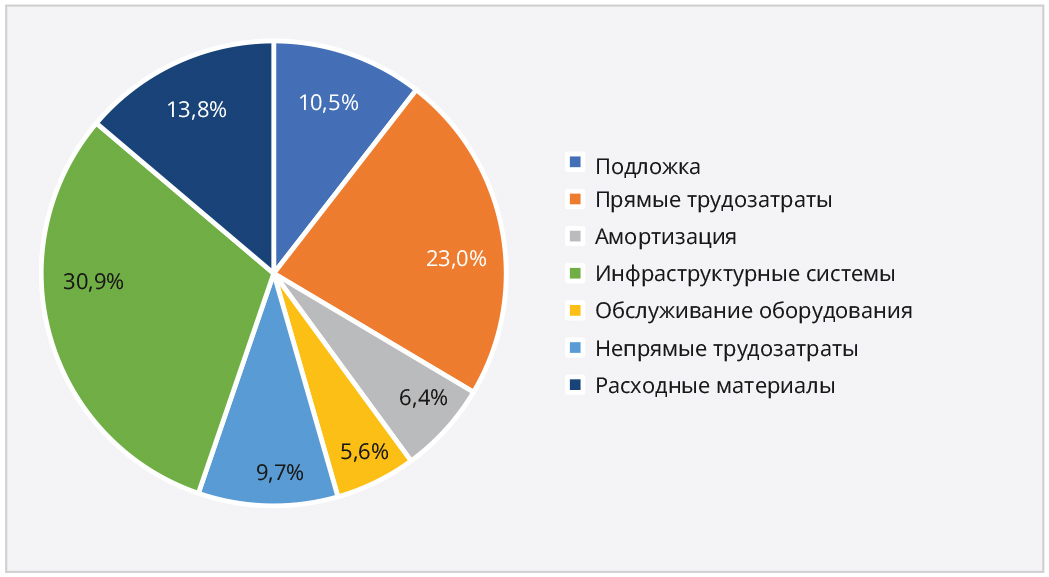

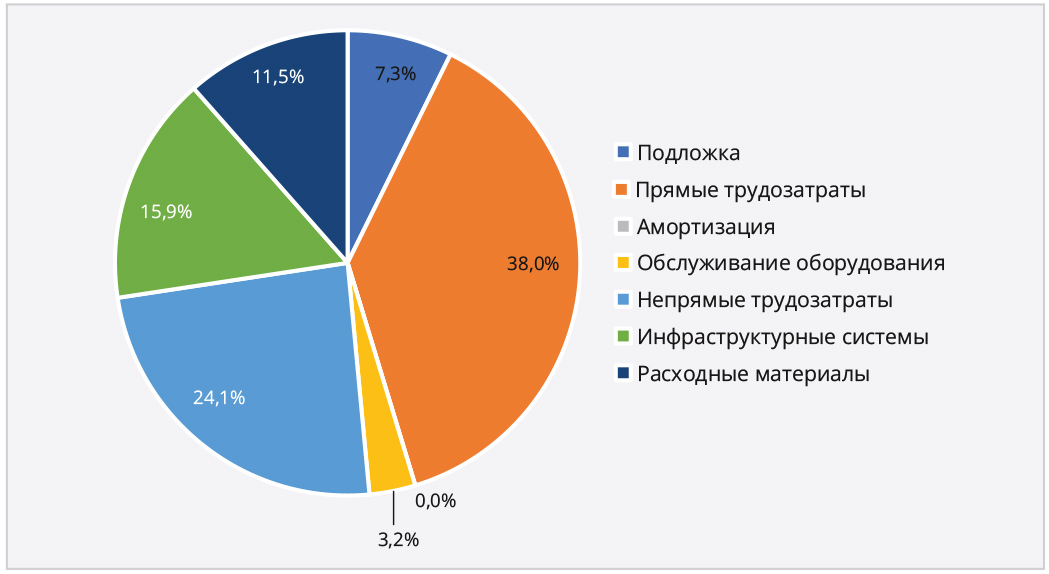

На 2023 г. в мире не осталось действующих фабрик, работающих на 100-миллиметровых кремниевых пластинах.Согласно данным TechInsight, минимальная себестоимость 1 см2 100-миллиметровой пластины по техпроцессу КМОП из двух металлов составляет $2013; 200-мм пластины по техпроцессу КМОП из двух металлов – $765. Почти трёхкратная разница в затратах на производство обусловлена более высоким уровнем автоматизации и лучшей воспроизводимостью (рис. 2, 3).

Общие трудозатраты на производство 100-мм пластины составляют 68,1% против 32,9% для 200-мм, что объясняется высокой долей ручного труда при обработке и измерениях. Для микроэлектроники, требующей высокой чистоты сред производства, минимизация участия людей в техпроцессе является критической задачей, непосредственно влияющей на уровень дефектности и долю брака. Второй фактор, по которому 100-миллиметровые пластины уступают 200-миллиметровым в 2 раза – это затраты на инфраструктурные системы: очищенную воду, электричество, кондиционирование, подачу химических реактивов. Более высокая материало- и энергоёмкость производства на 100-мм обусловлена значительно устаревшим и неэнергоэффективным оборудованием, а также малой серийностью производства (табл. 2).

Таким образом, основными причинами неконкурентоспособности стоимости 100-миллиметровых пластин в сравнении с 200-мм являются низкая автоматизация производства (высокие трудозатраты) и высокая ресурсоёмкость оборудования (высокие затраты на инфраструктурное обеспечение).

Выводы

Перенос производства интегральных микросхем низкой степени интеграции со 100-миллиметровых на 200-милиметровые пластины обеспечит снижение себестоимости чипов и рост их качества и надёжности. При этом производство на 200-мм требует более высокой серийности чипов, и перенос целесообразно сопровождать универсализацией чипов сходного функционала через настраиваемые и программируемые параметры. Исследование проведено в рамках выполнения НИОКТР в НПК «Технологический центр» при финансовой поддержке Министерством науки и высшего образования РФ.© СТА-ПРЕСС, 2024

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!