Введение

Для получения топологического рисунка электронного силового модуля керамические подложки металлизируют, для чего осаждают различными методами проводящие слои толщиной более 300 мкм, из которых формируют многослойную металлизацию [1].

В процессе изготовления и эксплуатации металлизационные структуры силовых модулей подвергаются воздействию термических и механических напряжений. Серьёзными проблемами являются обеспечение высокой адгезии плёночных покрытий к подложке, качественной пайки к ней кристаллов полупроводниковых приборов (ППП) и последующей приварки соединительных выводов к контактным площадкам на кристалле ППП и плёночным покрытиям на подложке.

В работе [2] описывается металлизированная керамическая подложка для электронных силовых модулей, состоящая из керамической пластины, выполненной из оксида или нитрида алюминия и установленных на ней с двух сторон пластин медной фольги с адгезионными слоями. Пластины медной фольги имеют равную толщину около 300 мкм. При этом на одной стороне подложки пластина медной фольги имеет топологический рисунок, а на другой стороне сделана сплошной – она отводит избыточное тепло с помощью прижима или пайки к радиатору. Данная металлизированная керамическая подложка обладает низким коэффициентом температурного расширения, высокой электропроводностью, высокой адгезией, малым тепловым сопротивлением, что обеспечивает эффективную передачу излишнего тепла на радиатор.

Медно-керамический элемент, описанный в патенте [3], состоит из керамического элемента (пластины), адгезионного слоя (металлизационная молибден-марганцевая паста) и медных пластин.

В источнике [4] изложен способ металлизации керамики, включающий нанесение на керамическую пластину адгезионного слоя молибден-марганцевого состава и слоя порошкообразной меди с последующим одновременным их вжиганием при 800…1100°C. С помощью вжигания обеспечивается расплавление меди и проникновение её между зернами молибден-марганцевого состава. Медь, образуя с марганцем активный расплав, взаимодействует с керамикой. На поверхности подложки образуется покрытие, прочно сцепленное с керамикой, позволяющее осуществлять пайку различными припоями.

В публикациях [5, 6] указано, что методом холодного газодинамического напыления (ХГН) наносились покрытия сначала из алюминия, а затем, сверху, из меди. Медное покрытие имеет толщину 300 мкм. Алюминиевое покрытие незначительной толщины (50 мкм) служит как промежуточный слой между подложкой и основным медным покрытием. Проверка на адгезию алюминиевого покрытия к подложке из оксида алюминия показала значительную величину – 30 МПа, а после отжига (10 ч при 300°С) – ещё бо¢льшую, до 60 МПа. В то же время проверка составного покрытия алюминий–медь показала величину адгезионно-когезионной прочности всего 15 МПа. Это объясняется возникновением значительных термических напряжений в процессе получения медного покрытия на алюминиевом из-за большой разницы в температурных коэффициентах расширения этих материалов. Покрытия подвергались тестам на сдвиг, растяжение и вдавливание: утверждается, что при определённой температуре отжига (более и порядка 250°С) характеристики оказываются близкими к характеристикам покрытий, полученных по технологии DBC (прямого медного связывания). Для получения медных покрытий использовался воздушно атомизированный порошок меди (-20…+5 мкм). В среднем, однако, термическое сопротивление оказывается на 29% выше, чем у покрытий DBC.

В работе [7] медное покрытие наносилось на пьезокерамику опять же путём создания промежуточного слоя из алюминия. Утверждается, что путём выбора оптимальных параметров напыления алюминия (азот, ~200°С при 24 атм) удаётся получить высокую адгезию.

В работе [8] на подложки из окиси алюминия методом ХГН низкого давления через алюминиевый подслой наносилось медное покрытие. В результате установлено, что технология динамической металлизации (ДИМЕТ) позволяет получать подложки с толстой медью с характеристиками металлизационных слоёв не хуже, чем у подложек с толстой медью по технологии DBC.

Таким образом, на основании обзора работ по получению медных покрытий на керамических подложках можно сделать следующие выводы:

- Важными характеристиками для обеспечения надёжности и эффективной передачи излишнего тепла на радиатор в силовых модулях являются низкий коэффициент температурного расширения, высокая адгезионная прочность, электропроводность и малое тепловое сопротивление многослойной структуры. При монтаже силовых ППП их необходимо припаивать к металлизированным площадкам, выполненным из толстой медной пластины, используя многоступенчатую пайку. Кроме того, проволочные или балочные выводы ППП также необходимо приваривать или припаивать к медной пластине. Эти процессы требуют неоднократного локального нагрева до высоких температур, превышающих +500°C, в водороде. При этом разрушается переходный слой, что приводит к исчезновению контакта между медной пластиной и керамикой, а также к прекращению тепловой передачи между ними, что, следовательно, вызывает нежелательный перегрев элементов электрической схемы и последующий выход силового модуля из строя.

- Для обеспечения высокой адгезионной прочности в металлизационную структуру необходимо введение минимум одного подслоя и осуществление тщательного подбора оптимальных параметров его получения.

- Существенное влияние оказывают условия отжига медного покрытия (вместе с подслоями), при оптимальном выборе которых удаётся обеспечить прочностные характеристики покрытий на уровне получаемых по технологии DBC.

Материалы и методика экспериментов по нанесению толстых слоёв меди на керамические материалы из оксида и нитрида алюминия

Как видно из вышеизложенного, проблеме получения медных покрытий на подложке из оксида и нитрида алюминия посвящено несколько публикаций.

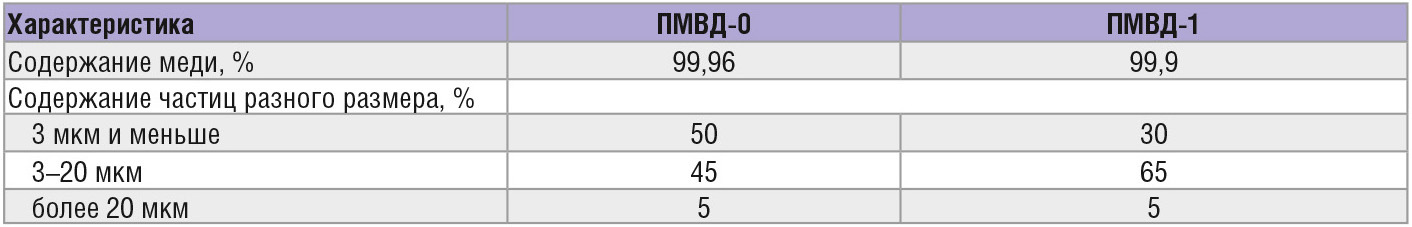

Для нанесения медного порошка методом ХГН рассматривалось использование следующих медных порошков: высокодисперсных марок ПМВД-0, ПМВД-1 (см. табл. 1) и крупнодисперсного марки ПМС-1.

После предварительных экспериментальных исследований в процессе холодного газодинамического напыления был выбран медный порошок марки ПМС-1, выпускаемый по ГОСТ 4960-2009 [9], как самый технологичный, доступный и дешёвый. Основные технические характеристики порошка (более полные изложены в ГОСТ 4960-2009):

- содержание меди в порошке – не менее 99,5%;

- содержание кислорода в порошке – 0,2%;

- размер частиц порошка менее 45 мкм – 65…80%;

- насыпная плотность – 1,25…2,0 г/см3;

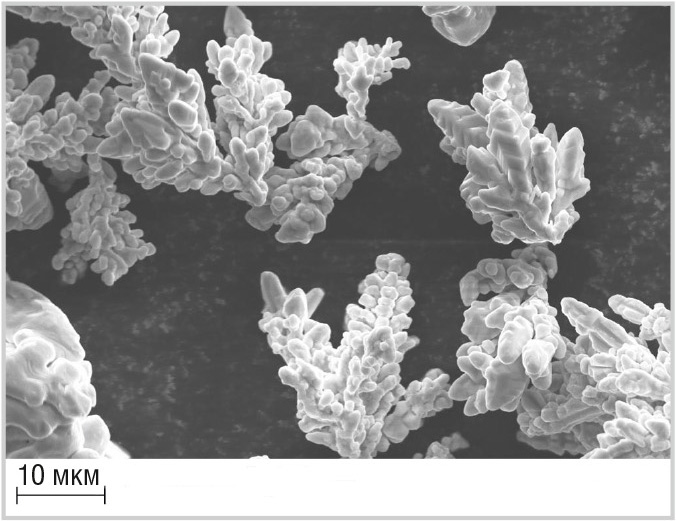

- форма частиц медного порошка – дендритная (см. рис. 1).

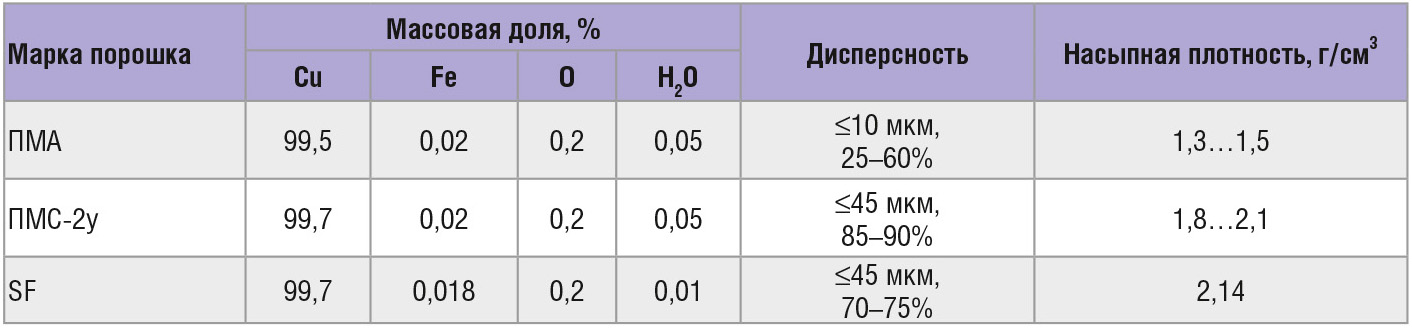

Похожие характеристики имеют электролитические порошки марок ПМА, ПМС и их зарубежный аналог марки SF с основным размером частиц ≤45 мкм, которые также могут быть использованы для холодного газодинамического напыления (см. табл. 2).

Основным элементом конструкции электронного силового модуля является металлизированная керамическая подложка, на которой расположены силовые полупроводниковые кристаллы, при этом она выполняет две основные функции: во-первых, осуществляет электрическую изоляцию токоведущих шин топологического рисунка, расположенных на одной стороне, друг от друга, а также от теплоотвода и радиатора на другой стороне; во-вторых, передаёт тепло, выделяемое активными элементами электронного силового модуля, на теплоотводы и радиаторы. Кроме низкого теплового сопротивления, подложки для силовых модулей должны иметь высокие прочность, термостойкость и химическую стойкость. С этой целью используют подложки из алюмооксидной керамики различных марок и керамику на основе нитрида алюминия, которая обеспечивает большие мощности рассеяния. На основании проведённого анализа свойств керамических материалов, используемых в DBC-технологии за рубежом [10], чаще всего применяют алюмооксидную керамику с содержанием оксида алюминия более 95%, а для схем с высокой удельной мощностью рассеяния тепла используют алюмонитридную керамику с содержанием нитрида алюминия более 98%.

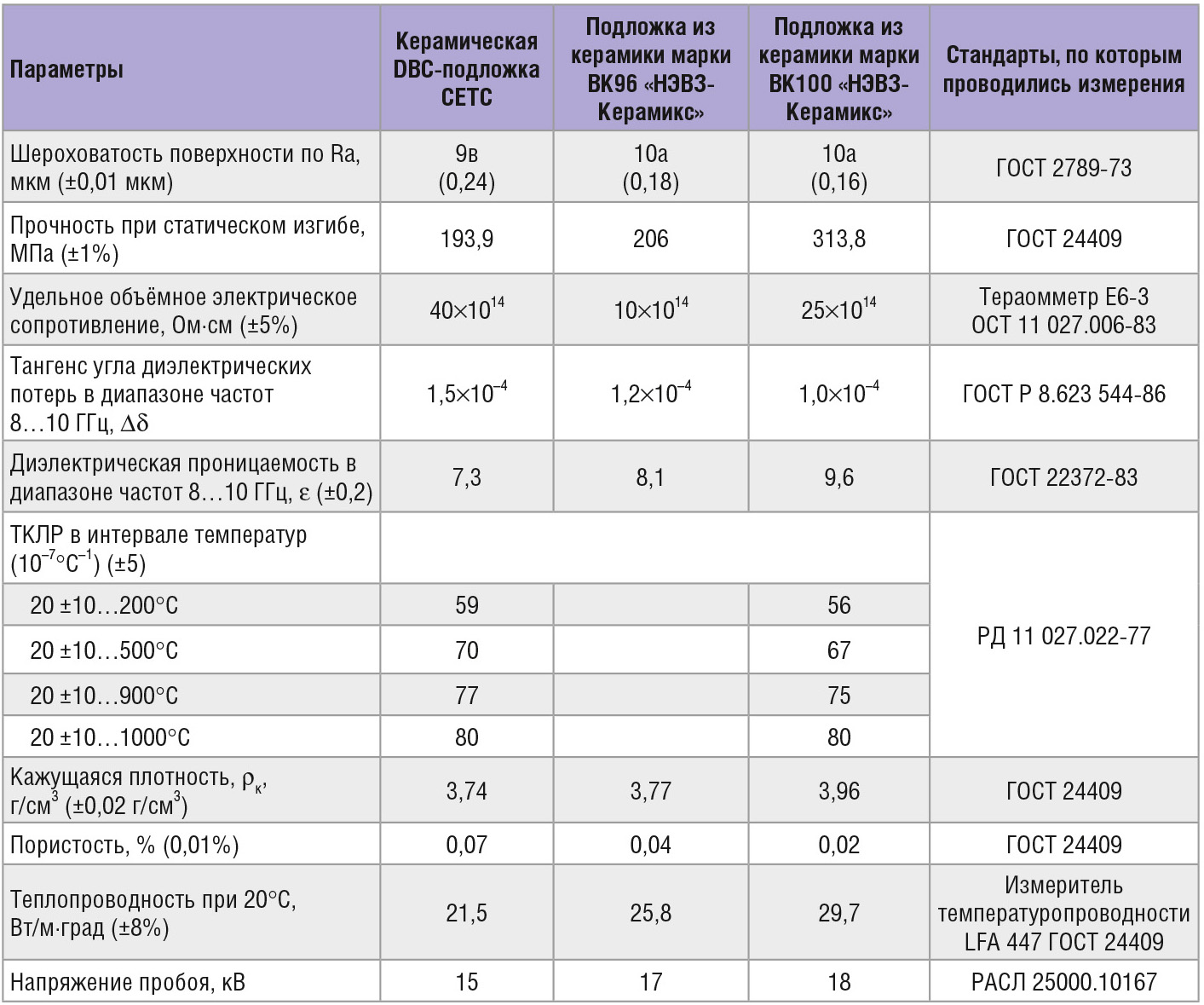

Основные параметры алюмооксидных керамических подложек для DBC-плат, изготовленных компанией СЕТС (Китай) и АО «НЭВЗ-Керамикс» (Россия), приведены в таблице 3.

Согласно данным, представленным в таблице 3, параметры керамики, используемой в DBC-подложках, во многом соизмеримы с параметрами керамики марки ВК96 от «НЭВЗ-Керамикс», но сильно уступают параметрам керамики марки ВК100, в которой содержание основного вещества (Al2O3) составляет 99,7%, в отличие от ВК96, которая содержит 96% основного вещества. Проведённый на сканирующем электронном микроскопе JEOL JSM-6010PLUS/LA анализ элементного состава DBC-керамики показал содержание основного вещества 98%.

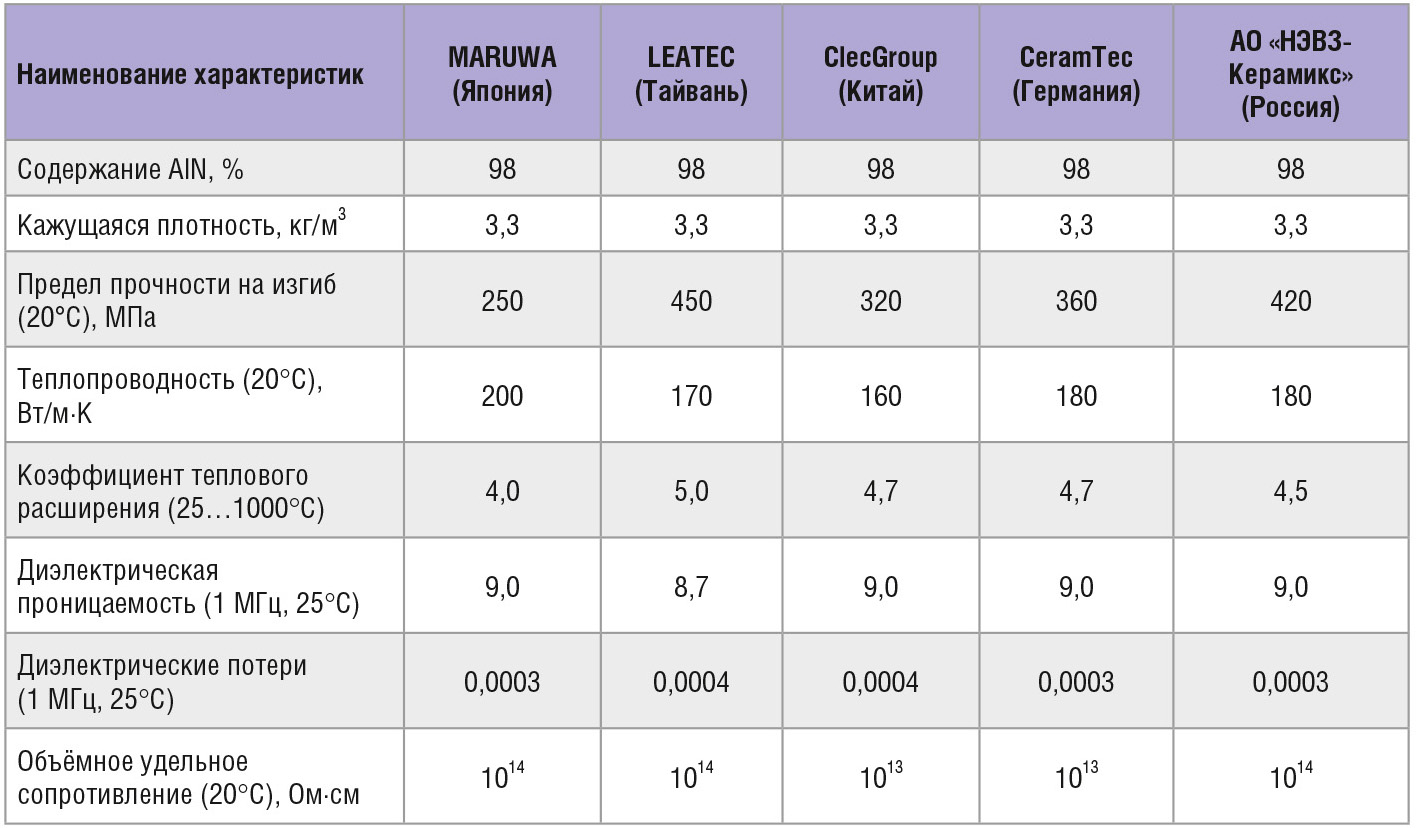

По физическим параметрам алюмонитридная керамика (AlN) обладает высокой теплопроводностью порядка 170…200 Вт/м·град и стабильностью электрического сопротивления с повышением температуры 1014…1013 Ом·см. В России промышленным производством подложек из алюмонитридной керамики занимается предприятие АО «НЭВЗ-Керамикс» [11]. Алюмонитридные подложки, изготавливаемые на этом предприятии, обладают теплопроводностью 160…185 Вт/м·К и имеют высокие изоляционные и прочностные характеристики на уровне мировых брендов (см. табл. 4).

Подложки получают методом шликерного литья с последующим обжигом алюмооксидной керамики при температуре +1650°С и керамики на основе нитрида алюминия при температуре +1850°С. Подложки, используемые для нанесения плёнок с применением толстоплёночной технологии, должны обладать следующими свойствами:

- однородной гладкой поверхностью, обеспечивающей высокую адгезию толстой плёнки, прошедшей термообработку;

- минимальным изгибом поверхности и плоскопараллельностью;

- устойчивостью к высокотемпературному воздействию в процессе термообработки, обычно проводимой в интервале температур +500…+1000°С;

- большой механической прочностью, высокой теплопроводностью и хорошими электрическими характеристиками;

- совместимостью по физическим и химическим свойствам с пастой, применяемой для создания плёночных проводников и резисторов, а также диэлектрических и полупроводниковых слоёв;

- низкой стоимостью при массовом выпуске продукции.

Качество изготовления DBC-плат зависит от плоскостности и от шероховатости поверхности подложек, поэтому перед металлизацией они шлифуются до достижения шероховатости поверхности по Ra, равной 0,16…0,24 мкм.

Подслой для металлизационных покрытий (МП) керамик на основе Al2О3 и AlN не должен ухудшать своих адгезионных свойств при неоднократном нагреве до +800…+1000°С, поскольку в этом температурном диапазоне для пайки конструкционных элементов силовых модулей используются припои на основе серебра и меди (например, ПСр72, Ср99,99 и др.). Для металлизации используются пасты на основе тугоплавких металлов (Мo, W), которые вжигают в керамику при температуре +1350…+1880°С в атмосфере водорода, азота или их смеси [11]. Процесс приготовления материала для подслоя заключается в выборе компонентов и параметров порошка. МП состоит из порошка основного материала и связки, которая придаёт пасте вязкость.

В качестве материала адгезионного подслоя для толстой меди был выбран подслой из молибден-марганцево-кремниевой пасты, которая наносилась на подложки методом теплового переноса предварительно отлитой из приготовленной пасты на ленточном носителе металлизационной плёнки толщиной 20…30 мкм [12]. Перенос металлизационной молибден-марганцево-кремниевой пасты на подложки производился путём соприкосновения подложки с металлизационной плёнкой и выдержки их под некоторым давлением, в результате чего достигалось сцепление металлизационного покрытия с керамикой.

Было опробовано формирование металлизационных покрытий методом теплового переноса двух составов металлизационных паст для алюмооксидной и алюмонитридной керамик.

Составы паст:

а) Mo, Mn, Si, Ta2O5, ZrO2, TiH2, биндер («НЭВЗ-Керамикс»);

б) Mo, Mn, Si, биндер («НЭВЗ-Керамикс»).

Органическое связующее (биндер) металлизационных паст состояло из таких компонентов, как этилцеллюлоза-100, a-терпинеол, дибутилфталат и олеиновая кислота. Биндер добавлялся в смесь порошков до получения оптимальной вязкости для трафаретного нанесения на алюмонитридную керамику (AlN). Оптимальная вязкость металлизационной пасты получилась при добавлении 26% биндера и составила 710 спуаз. При такой вязкости топологический рисунок, полученный с помощью теплового метода переноса, имеет достаточно чёткие границы, при этом сохраняется толщина металлизационного покрытия, задаваемая зазором между полимерной плёнкой и ножом (20…25 мкм) в литьевой машине при литье металлизационной пасты на полимерную плёнку, и минимизируется вероятность появления таких дефектов, как разнотолщинность и неоднородность плотности металлизационного слоя.

Одним из важных моментов в формировании металлизационного покрытия на керамике является подготовка поверхности. Керамические подложки перед металлизацией подвергались механической шлифовке для выравнивания плоскости и создания шероховатости поверхности Ra = 0,15 мкм. После шлифовки подложки тщательно промывались в кипящем трихлорэтилене, затем подвергались ультразвуковой обработке в деионизированной воде и сушились в ацетоне.

Закрепление МП на керамической подложке производилось путём его вжигания в керамическую подложку в печи. Для вжигания металлизационных паст использовались азотно-водородные проходные толкательные печи электрического типа, состоящие из 5 муллитовых муфелей длиной 90 см. Муфели в печи расположены последовательно, за счёт чего получался непрерывный канал с тремя температурными зонами. Вжигание проводилось в следующем температурном режиме: Т = +1320°C/15 мин, толкание, среда – смесь азота с водородом, влажность +25°С.

Время нахождения деталей в зоне с максимальной температурой – 30 минут. После термической обработки подложек качество сцепления металлизационных паст оценивалось методом царапания алмазной иглой.

Металлизация методом ХГН

При использовании метода DBC фольга меди толщиной 300 мкм со слоем закиси меди прижимается к подложке и подвергается термическому воздействию до температуры, близкой к температуре плавления меди (+1060…+1080°С), за счёт чего возникает эвтектическая связь. На первый взгляд, этот метод кажется самым простым, но для его реализации необходимо специализированное дорогостоящее оборудование (пресс-печь). В качестве альтернативы было выбрано холодное газодинамическое напыление (ХГН) – метод формирования покрытий, прототипирования 3D-объектов и создания новых материалов. В основе данного метода лежит открытое и исследованное в ИТПМ СО РАН (Новосибирск) явление, в котором частицы с характерным размером 1…50 мкм ускоряются сверхзвуковым потоком газа до скоростей 500…1200 м/с и, сталкиваясь с преградой, закрепляются на ней и формируют покрытие без плавления [13]. При этом подложки не подвергаются сильному термическому воздействию. Установка для такого напыления является относительно недорогой и простой в эксплуатации.

Материалы

Напыление проводилось на подложки из оксида алюминия ВК96 размерами 30×29×0,3 мм с молибден-марганцево-кремниевым подслоем толщиной 10…20 мкм. Для напыления использован медный порошок ПМС-1.

Методы и результаты

Формирование покрытий из медного порошка осуществлялось по типичной схеме ХГН с осесимметричным соплом Лаваля с критическим сечением 3 мм и выходным сечением

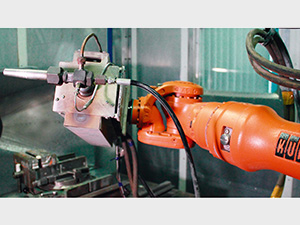

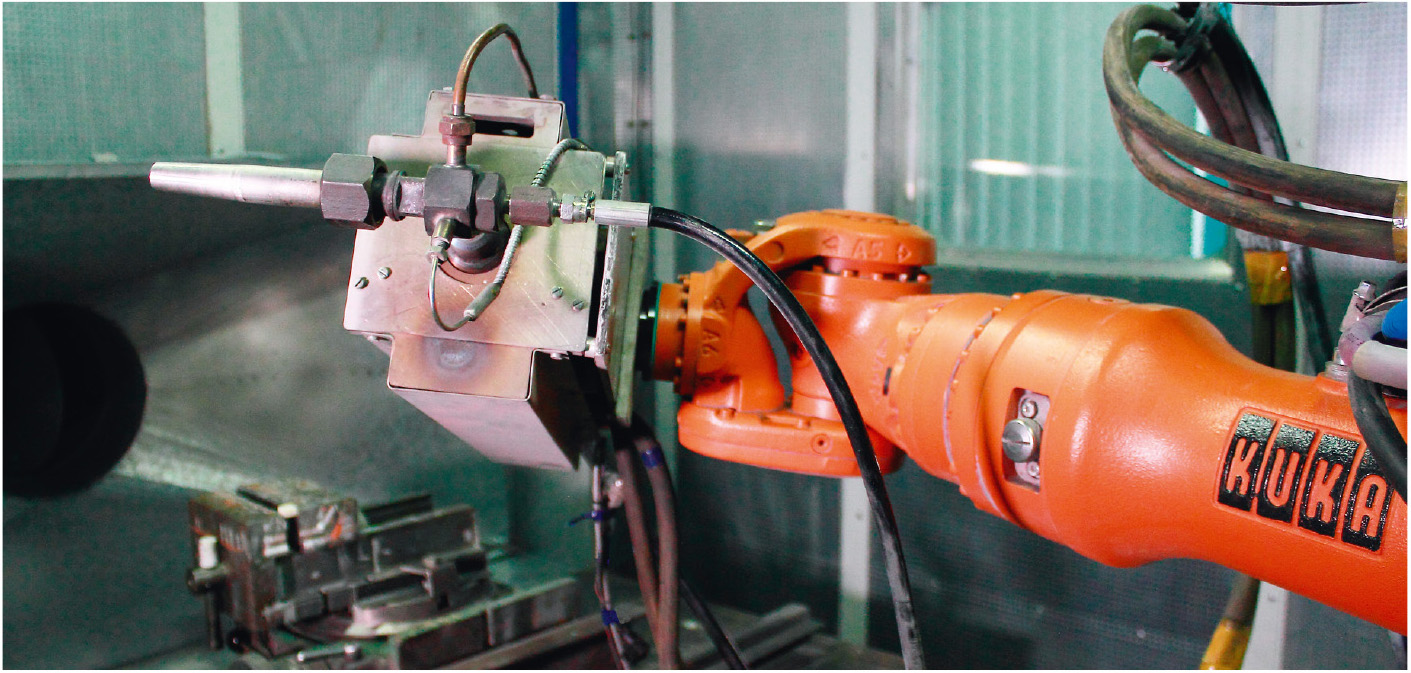

6 мм. Расход порошка из дозатора – 0,1 г/с. Дистанция напыления равнялась 30 мм, скорость сканирования сопла была равна 150 мм/с. Рабочим и несущим газом был выбран воздух. Напыление проводилось на экспериментальном стенде ХГН ИТПМ СО РАН. Форкамерно-сопловой узел с нагревателем газа крепился на шестиосевом роботе KUKA KR 16-2 (KUKA Robotics, Германия), что позволяло с точностью до 10 мкм перемещать сопло относительно подложки. Фотография узла напыления с нагревателем, установленного на роботе в камере напыления экспериментального стенда ХГН ИТПМ СО РАН, представлена на рисунке 2. Шаг сканирования устанавливался равным 3 мм.

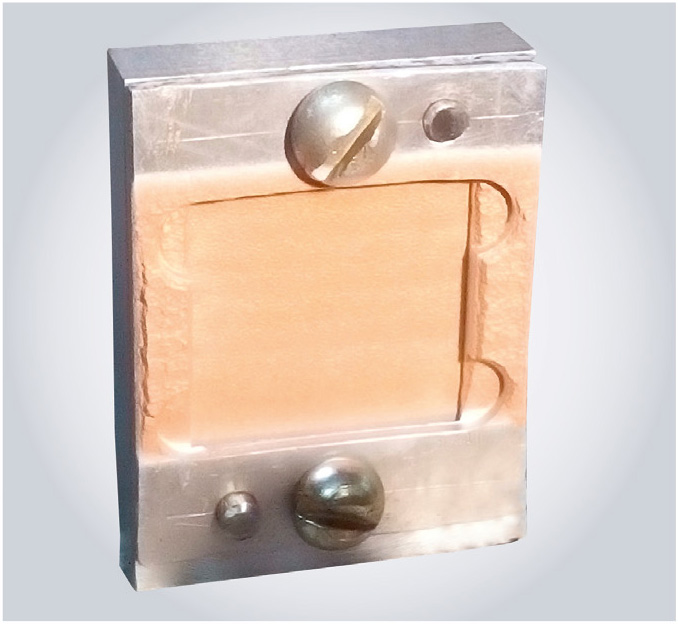

Для крепления образца подложки использовалась специальная державка. Результат напыления на образец подложки представлен на рисунке 3.

На данном образце было сформировано медное покрытие со средней толщиной примерно 0,3 мм.

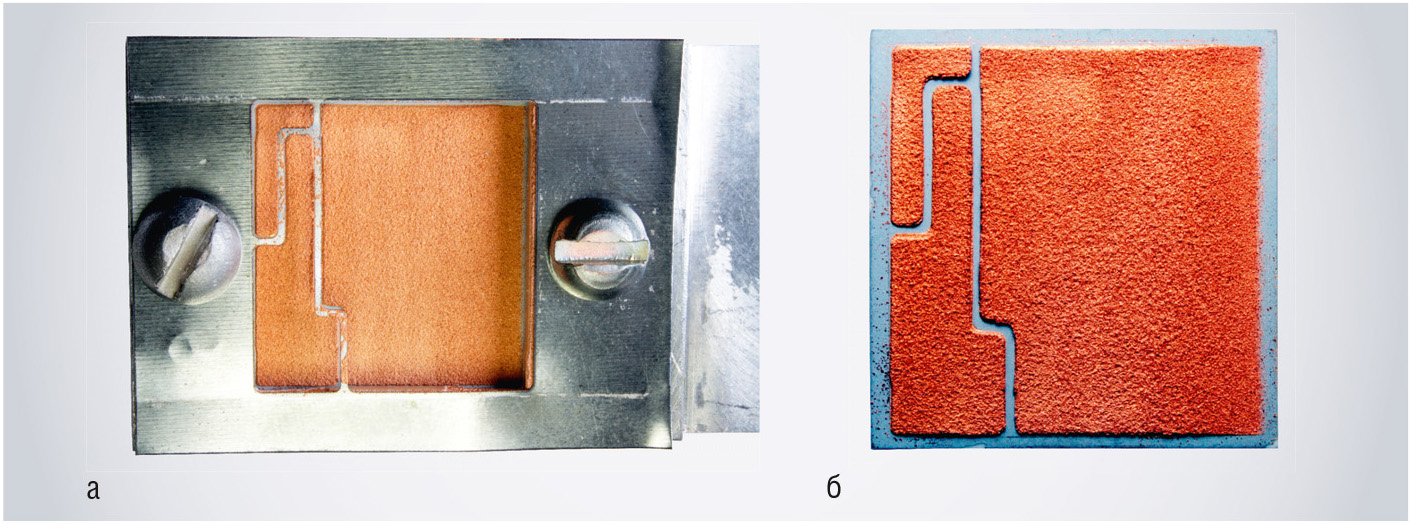

Кроме того, была опробована возможность получения топологического рисунка в процессе напыления медного порошка методом ХГН с использованием профилированной маски. Результат напыления меди на образец керамической подложки представлен на рисунке 4.

Было сформировано медное покрытие со средней толщиной примерно 0,3 мм. Затем была изготовлена партия подложек с молибден-марганцево-кремниевым подслоем, на которые напылялось медное покрытие методом ХГН. После напыления подложки были разделены на группы и проведён отжиг при разных температурах для установления оптимального температурного режима.

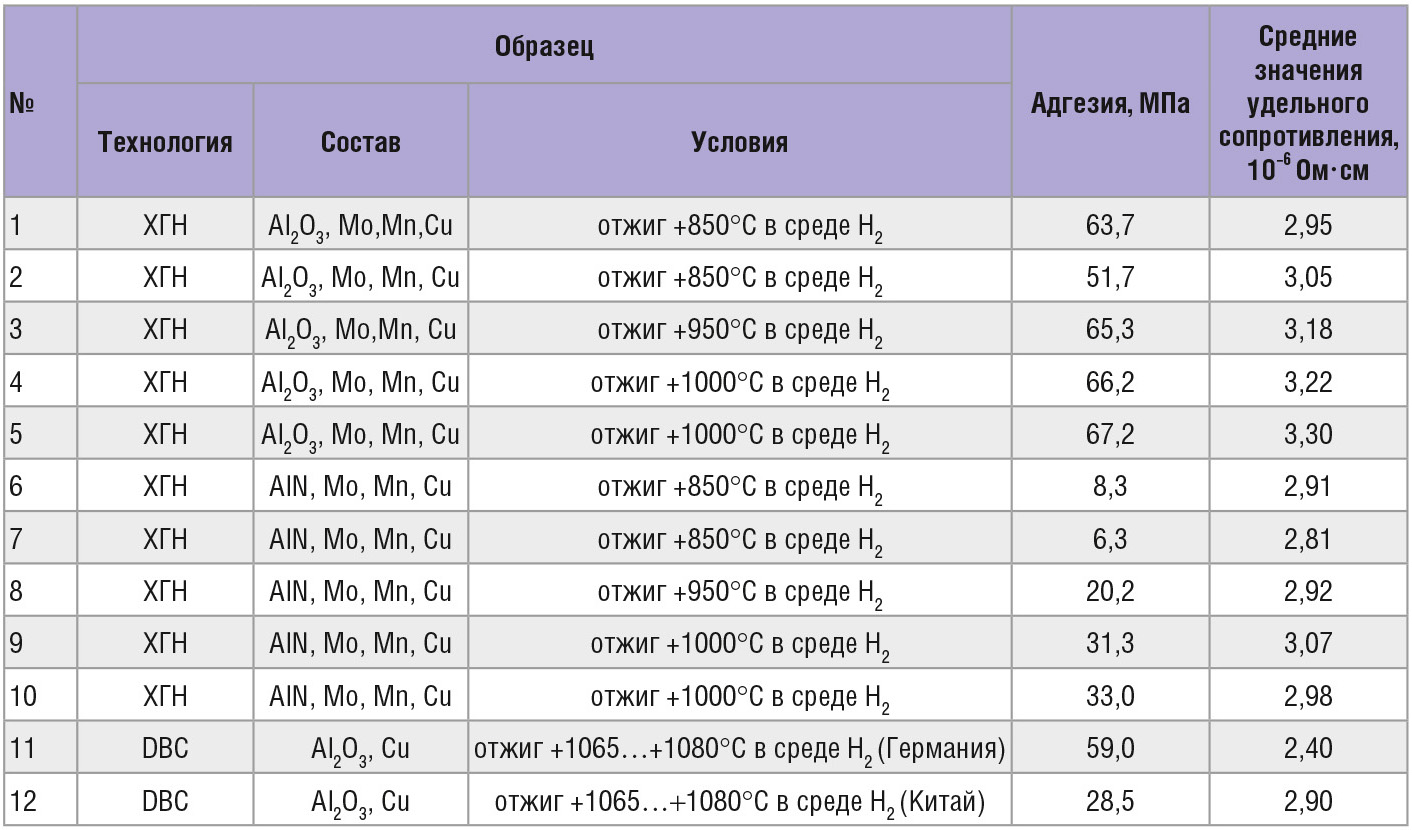

После отжига были проведены измерения определяющих параметров: удельного сопротивления и адгезии в сравнении с DBC-подложками производства компаний из Китая и Германии (см. табл. 5). Для адгезии оптимальной температурой отжига оказалась температура +1000°С. У DBC-подложки китайского производства адгезия оказалась ниже, чем у немецкой. Был проведён оптический анализ шлифа, в результате которого выяснилось, что на этих подложках медь нанесена на подслои: у китайской подложки подслой имеет органическую основу, а у немецкой в качестве подслоя использовалась тонкая металлическая плёнка.

Измерения удельного сопротивления показали, что оптимальной для отжига также является температура +1000°С. Наилучшие результаты – у DBC-подложек, имеющих самое низкое сопротивление, близкое к чистой меди. Подложки с толстой медью, нанесённой методом ХГН, имеют близкие к DBC-подложкам значения, несмотря на то что для получения медного покрытия используется медный порошок.

Выводы

Таким образом, в результате экспериментальных исследований было установлено, что успешное формирование покрытия ХГН относительно большой толщины на керамических подложках свидетельствует о наличии устойчивой адгезионной связи «покрытие ХГН – подложка». Экспериментально показана возможность нанесения покрытия ХГН с заданным рисунком с использованием маски.

Полученные результаты измерений на подложках удельного сопротивления медного слоя, нанесённого по DBC-технологии и методом ХГН, показывают, что для снижения величины сопротивления напылённого методом ХГН слоя меди требуется доработка режимов напыления и отжига меди.

Литература

- Красный И., Непочатов Ю., Кумачёва С., Швецова Ю. Технология изготовления плат для высокомощных силовых полупроводниковых устройств. Современная электроника. 2014. № 9.

- Непочатов Ю.К., Кумачёва С.А., Косарев В.Ф., Медведко О.В. Патент № 2490237. Металлизированная керамическая подложка для электронных силовых модулей и способ металлизации керамики.

- Патент RU 2010784, приоритет 28. 02. 1991 г., МКИ C04B 41/88.

- А.с. СССР № 564293, МКИ C04B 41/14, заявл. 27.12.71, опубл. 05.07.77.

- B. Wielage, T. Grund, C. Rupprecht, S. Kuemmel. New method for producing power electronic circuit boards by cold-gas spraying and investigation of adhesion mechanisms / Surface & Coatings Technology 205 (2010). p. 1115–1118.

- S. Kummel, E. Rastjagaev. Realisierung neuer Aufbaukonzepte fur die Mechatronik durch kaltgasgespritzte Schichten.

- P.C. King, S.H. Zahiri, M. Jahedi, J. Friend. Cold spray electroding of piezoelectric ceramic. Mater. Forum, 2007, 31, p. 116–119.

- Непочатов Ю., Дейс Г., Богаев А., Каширин А., Шкодкин А. Разработка технологии изготовления металлизированных подложек для изделий силовой электроники. Современная электроника. 2010. № 9.

- ГОСТ 4960-2009. Порошок медный электролитический, технические условия. – М.: Стандартинформ, 2009.

- Красный И., Непочатов Ю., Беркин А., Кумачёва С., Швецова Ю. Технология изготовления плат для высокомощных силовых полупроводниковых устройств. Современная электроника. 2015. № 3.

- Непочатов Ю., Красный И., Грибанов В., Абраамян А., Денисова А. Выбор составов металлизационных паст и разработка технологии металлизации керамики из нитрида алюминия. Современная электроника. 2016. № 9.

- Батыгин В.Н., Метёлкин И.И., Решетников А.М. Вакуумно-плотная керамика и её спаи с металлами. – М.: Энергия, 1973.

- Алхимов А.П., Косарев В.Ф., Фомин В.М., Клинков С.В. Холодное газодинамическое напыление. Теория и практика. – М.: Физматлит, 2010.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!