Введение

Производительность труда и эффективность производства во многом определяются степенью автоматизации технологических процессов и, что особенно важно для предприятий пищевой и перерабатывающей промышленности, достоверностью информации о сырьевых потоках и качестве продукции.

На свиноводческом комплексе ЗАО «Сибирская аграрная группа» (г. Томск) проводятся мероприятия по совершенствованию производственных процессов и внедрению новых технологий. Так, в частности, с целью снижения транспортных затрат по доставке комбикормов, потребляемых свиноводческим комплексом, была поставлена задача развернуть кормосмесительный цех по их производству в непосредственной близости от свиноферм (рис. 1).

Отделом реконструкции и развития предприятия было закуплено и смонтировано необходимое технологическое оборудование. В связи с высокими требованиями, предъявляемыми к производительности цеха и точности дозирования, возникла необходимость в разработке АСУ ТП дозирования и смешивания компонентов комбикормов (АСУ ТП ДСКК).

Основными требованиями, которые были предъявлены заказчиком к АСУ ТП ДСКК, стали следующие:

-

точность дозирования компонентов комбикормов ±3%;

-

производительность за смену (12 часов) — 90 тонн;

-

возможность установки дополнительного расходного бункера и шнекового питателя с целью расширения базы рецептов;

-

резервирование баз данных на длительный период времени;

-

исполнение интерфейса управления — доступное для неквалифицированного персонала.

Особенности объекта автоматизации

В состав технологического оборудования для производства комбикормов входят:

-

6 расходных бункеров, содержащих дозируемые компоненты (ячмень, горох, отруби пшеничные, пшеница, шрот подсолнечный, концентрат);

-

6 шнековых питателей;

-

бункер-дозатор грузоподъёмностью до 1000 кг, установленный на трёх тензодатчиках (рис. 2);

-

бункер-смеситель, оснащённый асинхронным двигателем смесителя мощностью 15 кВт и двигателем рыхлителя (рис. 3);

-

бункер отгрузки готовой продукции c ёмкостным датчиком уровня;

-

транспортная подсистема отгрузки готовой продукции.

В общей сложности на объекте автоматизации используется 10 асинхронных электродвигателей мощностью от 1,7 до 15 кВт.

Зерновое сырьё поступает в расходные бункеры с автомобильного терминала. Загрузка одного бункера ёмкостью 50 тонн занимает не менее трёх часов. После загрузки расходных бункеров компоненты поочерёдно поступают в бункер-дозатор, где в соответствии с заданным рецептом осуществляется дозирование. По окончании процесса дозирования всех компонентов общая масса поступает в бункер-смеситель. Время смешивания варьируется от 1 до 3 минут в зависимости от заданного рецепта. Полученная смесь поступает в бункер отгрузки готовой продукции. Отгрузка готовой продукции происходит через автомобильный терминал с производительностью 15 тонн в час.

Проведённые тестовые испытания технологического оборудования при дозировании с ручного пульта управления, функционирующего в режиме «пуск/стоп», подтвердили актуальность разработки АСУ ТП ДСКК, так как при этом производительность цеха достигала всего лишь 50% от требуемой.

Принципы построения системы управления

В результате анализа функций известных систем дозирования было установлено, что система управления должна предусматривать ручной и автоматический режимы дозирования, иметь подсистему управления базой рецептов, обеспечивать автоматическое ведение базы данных расхода дозируемых компонентов в процессе производства и выхода готовой продукции.

В целях достижения высокой надёжности программно-технический комплекс системы управления должен состоять, как минимум, из трёх уровней. Следует, однако, отметить, что эксплуатируемые на сегодняшний день АСУ ТП смешивания и дозирования, как правило, имеют двухуровневую организацию. Верхний уровень таких систем образует персональный компьютер с установленными ISA- или PCI-платами ввода-вывода информации. Нижний уровень формируется исполнительными приводами и датчиками с соответствующими устройствами преобразования сигналов.

Для управления в реальном времени электроприводами шнековых питателей чаще всего используются два алгоритма. Один из них предполагает ступенчатое регулирование скорости двигателя. При этом возникает необходимость экспериментально определять и учитывать массу «падающего столба» из шнекового питателя в бункер-дозатор для каждого материала отдельно. Ввиду того что свойства материалов изменяются (из-за разной дисперсности, влажности и т.п.), а остановка шнекового питателя при завершении дозирования происходит на большой скорости двигателя (для обеспечения высокой производительности), погрешность может существенно увеличиваться; меньшим же скоростям соответствует низкая производительность при более высокой точности. Другой алгоритм заключается в автоматическом регулировании скорости двигателя с использованием программно реализованного регулятора веса. Сигнал с выхода регулятора веса является заданием на скорость регулируемого электропривода. Так как в этом случае остановка двигателя производится на небольшой скорости (причём без ущерба производительности), масса «падающего столба» невелика, и нестабильность свойств материала сказывается на точности дозирования незначительно. Правильный выбор параметров регулятора веса позволяет оптимизировать соотношение производительности и точности, особенно на малых весах. Поэтому разработчиками АСУ ТП ДСКК был выбран второй из описанных алгоритмов управления шнековыми питателями.

Функциональные возможности разработанной системы управления

Разработанная система АСУ ТП ДСКК функционирует в трёх режимах.

-

Автоматический режим. В этом режиме оператор задаёт требуемый рецепт из базы рецептов и количество циклов дозирования (суммарный вес одной порции до 1000 кг).

-

Ручной режим с автодозированием. Управление в этом режиме осуществляется с использованием виртуального пульта. Оператор обеспечивает запуск дозирования, открытие и закрытие задвижек дозатора и смесителя, запуск и останов смесителя. Остановка шнековых питателей происходит автоматически при достижении массой дозируемого компонента заданного значения.

-

Ручной режим без автодозирования. Управление процессом дозирования и смешивания осуществляется так же, как и в ручном режиме с автодозированием, но в отличие от него остановка шнековых питателей осуществляется оператором. Данный режим используется для отладки и поиска неисправностей.

Кроме того, АСУ ТП ДСКК выполняет следующие функции:

-

обеспечение параллельной работы подсистем дозирования, смешивания и отгрузки;

-

анализ текущего состояния исполнительных устройств нижнего уровня управления (преобразователя частоты, силовых контакторов);

-

проверка на перегрузку бункера-дозатора и бункера-смесителя, проверка состояния бункера готовой продукции;

-

косвенный анализ ряда технологических неисправностей путём контроля веса бункера-дозатора при загрузке и выгрузке компонентов из него;

-

звуковая и визуальная сигнализация с блокировкой работы исполнительных механизмов при возникновении аварийной ситуации;

-

отображение состояния бункера-дозатора, бункера-смесителя и расходных бункеров в режиме реального времени;

-

ведение базы рецептов;

-

учёт используемых рецептов за смену;

-

автоматический учёт и ведение баз данных расхода дозируемых компонентов в процессе производства и выхода готовой продукции, расчёт остатка компонентов на конец дня;

-

установка требуемого времени смешивания компонентов и конфигурирование защит;

-

ведение журнала событий за последние два месяца эксплуатации.

Программно-аппаратная реализация АСУ ТП ДСКК

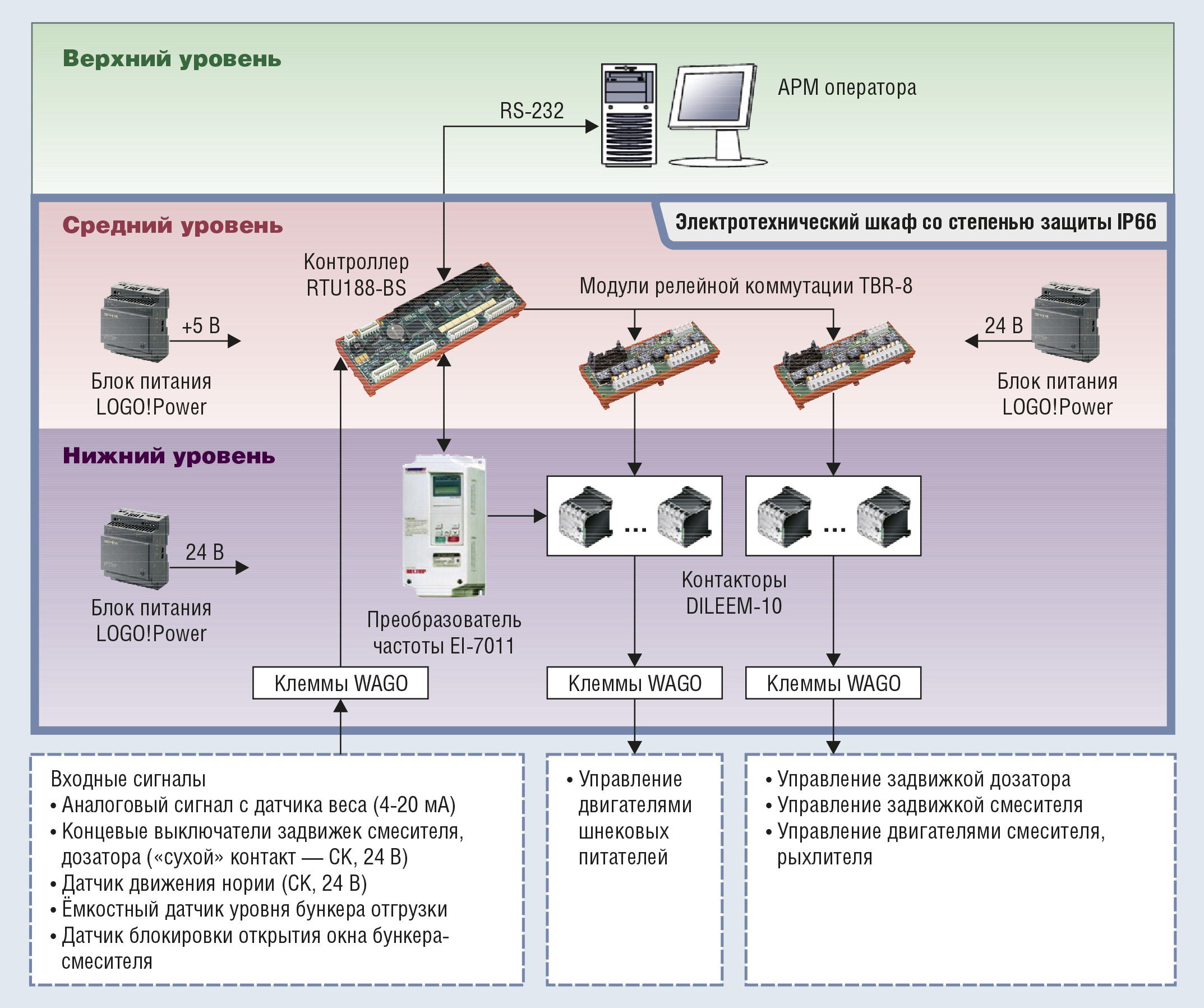

Система имеет трёхуровневую структуру (рис. 4).

Нижний уровень содержит датчики и исполнительные устройства. Средний уровень включает в себя управляющий контроллер и модули релейной коммутации. Верхний уровень представляет собой автоматизированное рабочее место (АРМ) оператора на базе персонального компьютера (рис. 5).

Взаимодействие между верхним и средним уровнем осуществляется посредством интерфейса RS-232 на физическом уровне по специально разработанному для проекта протоколу обмена со скоростью 9600 бод.

Аппаратные средства

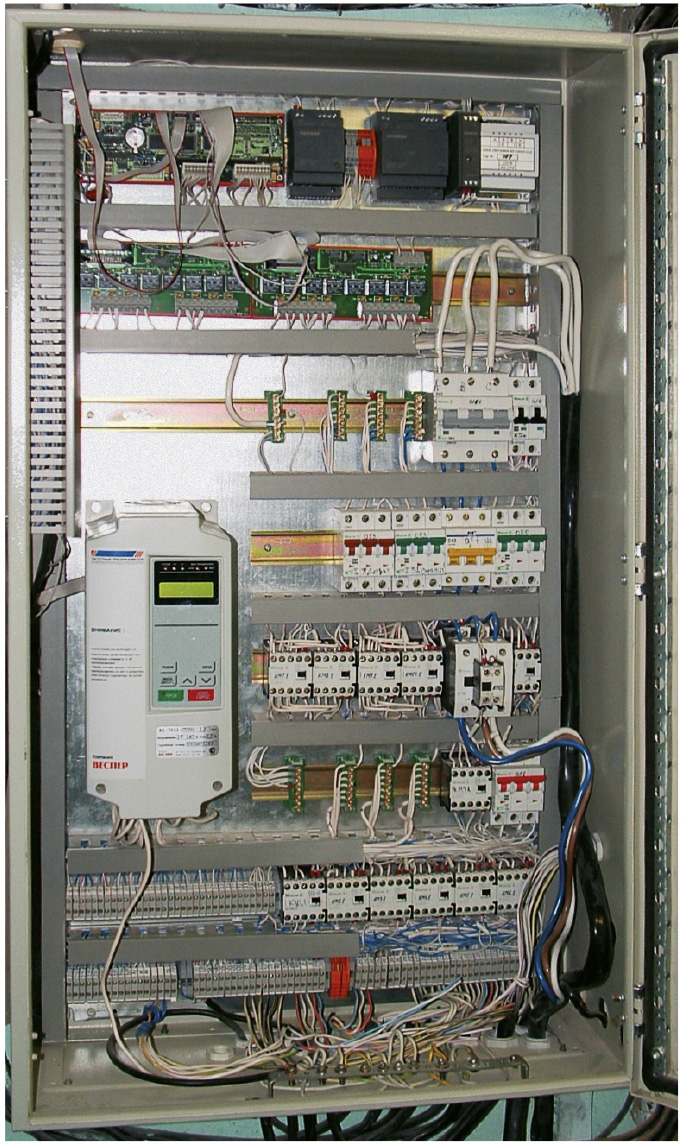

Двигатели задвижек бункера-дозатора и бункера-смесителя, двигатели смесителя и рыхлителя включаются в сеть непосредственно через силовые контакторы фирмы Moeller. Все используемые автоматические выключатели также производства этой фирмы. Для шнековых питателей требуется плавное регулирование скорости, поэтому их двигатели управляются посредством преобразователя частоты, в качестве которого выбран преобразователь «Веспер» EI-7011. Так как технологический процесс не требует одновременной работы двух и более шнековых питателей, все двигатели подключаются к одному и тому же преобразователю частоты по очереди через коммутатор из силовых контакторов.

Входными дискретными сигналами от технологического оборудования являются сигналы типа «сухой» контакт от концевых выключателей задвижек, датчика блокировки открытия смотрового окна бункера-смесителя, датчика уровня бункера отгрузки готовой продукции, а также датчика движения нории. Кроме того, в контроллер вводятся дискретные сигналы подтверждения включения контакторов. Напряжение питания «сухих» контактов в схеме составляет 5 В или 24 В.

Измерение текущего веса бункера-дозатора осуществляется тремя тензодатчиками МК2-1-С3 (Тензо-М). Сигналы от них поступают в суммирующий блок, а затем в нормирующий усилитель НУ-420DC, который находится в непосредственной близости от датчиков. Здесь сигнал усиливается, гальванически изолируется и нормализуется до уровня стандартного токового сигнала 4…20 мА. В таком виде информация о весе поступает в контроллер.

Выбор элементной базы среднего уровня обусловлен, в первую очередь, требованиями технического задания и стремлением к минимизации финансовых затрат при необходимом уровне надёжности. В качестве основного устройства на этом уровне используется контроллер RTU188-BS фирмы Fastwel. Данный контроллер имеет 16 дискретных неизолированных входов-выходов, 16 оптоизолированных входов, 8 аналоговых входов с разрешением 12 бит, последовательные порты RS-232 (порт 0) и RS-232/RS-485 (порт 1), флэш-память 512 кбайт, ОЗУ 512 кбайт. Тактовая частота его процессора — 40 МГц. Контроллер является конструктивно законченным устройством и может устанавливаться на DIN-рейку. Такой набор параметров и невысокая цена контроллера сделали его в полной мере соответствующим требованиям и условиям данного проекта.

Сопряжение порта выходных сигналов контроллера и обмоток силовых контакторов осуществляется через два модуля релейной коммутации TBR-8 (Fastwel). Каждый из них имеет 8 нормально разомкнутых однополюсных каналов, обеспечивающих возможность коммутации цепей при токе нагрузки до 10 А и напряжении 270 В переменного тока или 30 В постоянного тока. В нашем случае модули используются для управления силовыми контакторами двигателей смесителя и дозатора, а также для коммутации выходной цепи частотного преобразователя. Конструкция модулей TBR-8 предполагает монтаж на DIN-рейку.

Контроллер и модули релейной коммутации запитаны от источников серии LOGO!Power фирмы Siemens с выходными номиналами 5 В и 24 В. Эти источники имеют модульную конструкцию, тоже предполагающую монтаж на DIN-рейку.

Всё оборудование среднего уровня системы и частично устройства нижнего уровня расположены внутри герметизированного электротехнического шкафа со степенью защиты IP66 (рис. 6). Коммутация внешних сигналов выполнена с помощью клемм WAGO.

Программные средства

Программное обеспечение на верхнем уровне разработано в среде Delphi 7 и работает под управлением ОС Windows XP. На среднем уровне программное обеспечение реализовано на языке программирования C++ версии 3.11. В качестве ОС используется предустановленная дисковая операционная система FDOS фирмы Fastwel. Такой выбор средств в основном обусловлен опытом их использования в подобных системах.

АРМ оператора

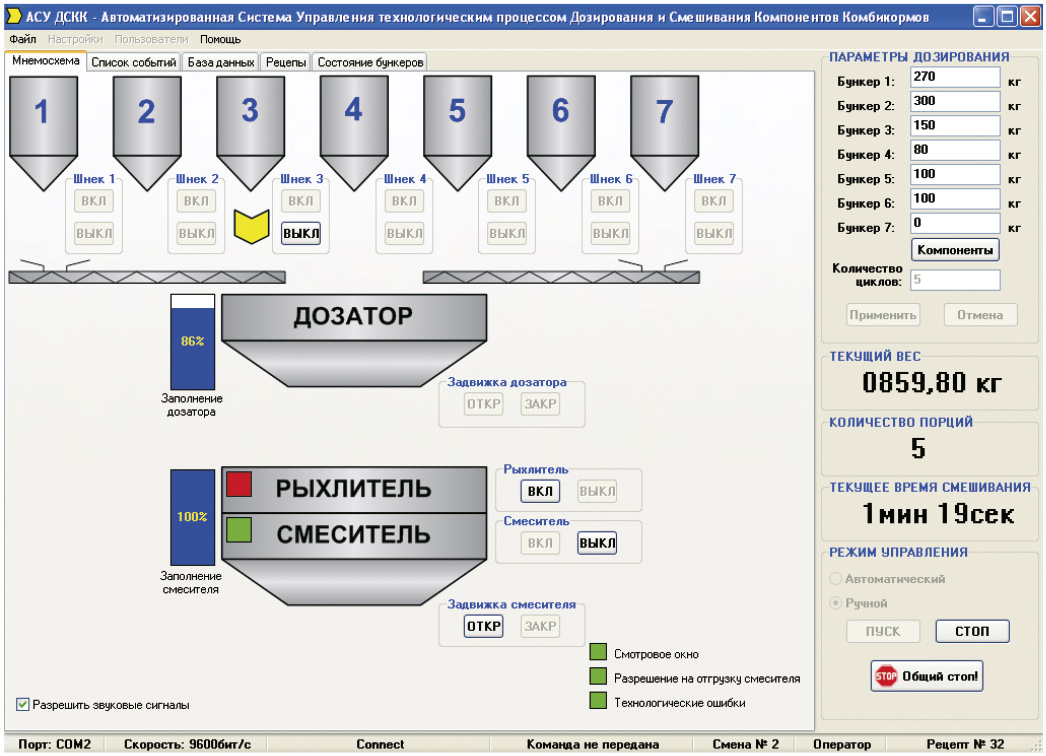

Взаимодействие оператора с АСУ ТП ДСКК осуществляется через компьютер АРМ, расположенный в том же помещении, где установлен шкаф системы управления. При разработке пользовательского интерфейса системы были учтены требования к простоте управления как в ручном, так и в автоматическом режиме. Все основные действия (просмотр мнемосхемы, базы данных готовой продукции, текущего состояния расходных бункеров, выбор требуемого рецепта) оператор может выполнять с помощью мыши. Мнемосхема содержит необходимый набор элементов для визуализации и управления технологическим процессом. Так, мнемосхема ручного режима управления (рис. 7) содержит кнопки пуска/останова шнековых питателей, открытия/закрытия задвижек дозатора и смесителя, индикаторы наличия аварий и технологических ошибок, блокировки разрешения отгрузки из смесителя.

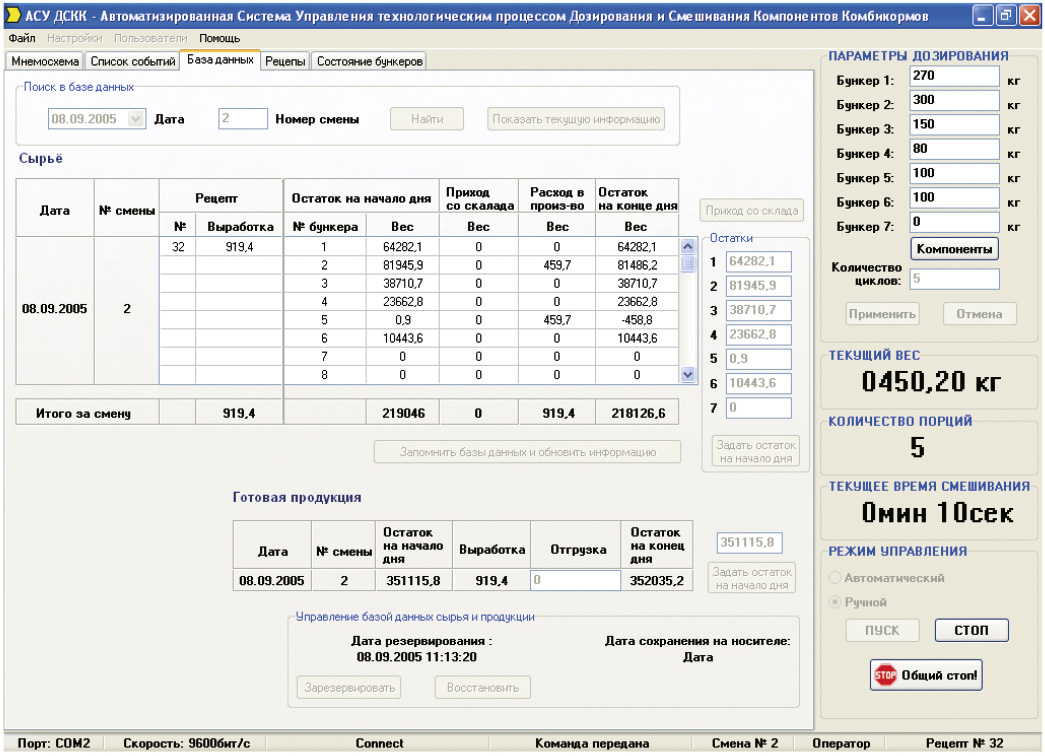

Кроме того, в реальном времени отображаются состояния бункера-дозатора и бункера-смесителя. Переключение между мнемосхемой, списком событий, базой данных готовой продукции и состоянием расходных бункеров осуществляется путём выбора требуемой закладки. Справа от мнемосхемы на рабочем поле отображаются заданный вес по каждому бункеру, заданное количество циклов дозирования, количество выработанных порций, текущее время смешивания, а также панель выбора режима управления (ручной, автоматический). Статусная панель отображает состояние связи с контроллером, номер текущей смены, уровень доступа («оператор», «зоотехник», «мастер цеха»), номер текущего рецепта. Описанный интерфейс обладает максимальной информативностью и в то же время простотой управления. При необходимости оператор может просмотреть информацию не только о выработке по текущему рецепту, но и всю информацию за последний месяц через окно базы данных (рис. 8).

Все изменения, происходящие в системе как на нижнем, так и на верхнем уровне, а также действия оператора записываются в журнал событий. Глубина записи событий составляет до двух месяцев без переполнения дискового пространства. При возникновении аварийных ситуаций система управления включает звуковую сигнализацию и добавляет соответствующее описание неисправности в журнал событий.

Многопользовательский интерфейс системы позволяет разграничить права доступа к различным её элементам. Так, например, пользователь «оператор» имеет доступ к базам рецептов и готовой продукции (только ввод объёма отгруженной продукции), а также к запуску и останову дозирования и смешивания комбикормов. Пользователь «мастер цеха» имеет полный доступ ко всей информации, хранящейся в базах данных. Пользователь «зоотехник» имеет как полный доступ к информации, хранящейся в базах данных, так и к изменению технологических параметров (времени смешивания, максимально дозируемого веса в бункере-дозаторе), проверке наполнения и выгрузки бункера-дозатора, использованию рыхлителя при смешивании, назначению автодозирования в ручном режиме.

В случае потери связи с персональным компьютером (например, по причине его «зависания») контроллер выполнит заданное количество циклов дозирования и выйдет в режим ожидания. Терминальная программа на верхнем уровне, в свою очередь, после перезагрузки компьютера автоматически продолжит работу.

Исследования на имитационной модели

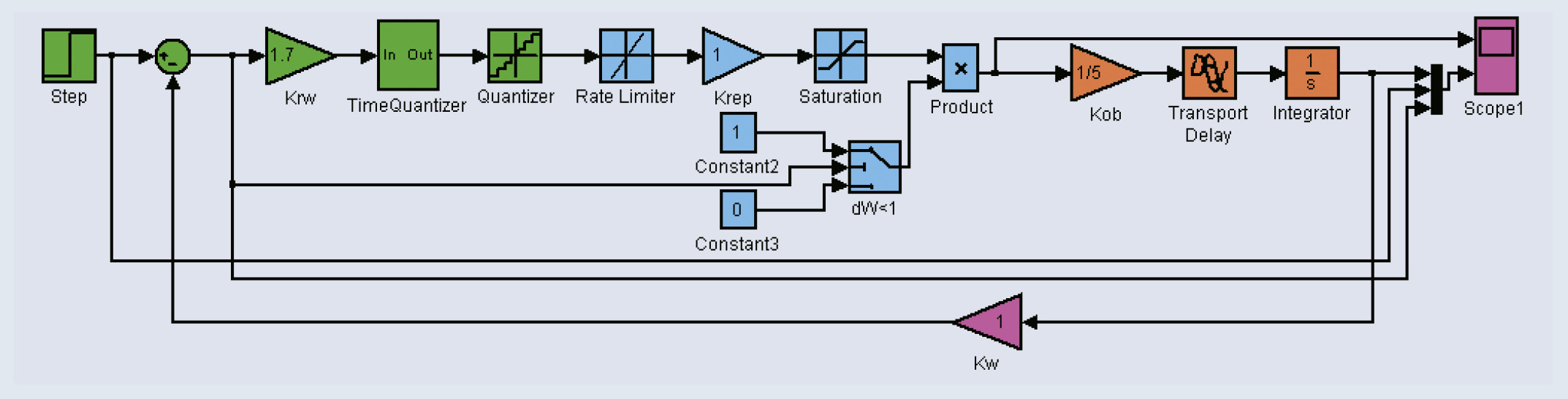

На этапе проработки алгоритмов управления было разработано математическое описание процесса дозирования и составлена имитационная модель в среде моделирования MatLab 7.

Первоначально были определены структура и параметры регулятора веса для линеаризованной непрерывной системы, исходя из требования минимизации времени дозирования при апериодическом характере переходного процесса и астатизме системы по управлению, то есть ошибке дозирования в установившемся режиме, равной нулю. Для этого при данном объекте управления оказалось достаточно использовать пропорциональный регулятор.

Далее была разработана более подробная имитационная модель системы, показанная на рис. 9. Здесь оранжевым цветом выделены блоки, моделирующие объект управления: шнековый питатель с заданной производительностью, звено транспортной задержки (время падения дозируемого материала) и интегратор (растущая масса бункера-дозатора). Голубым цветом выделены блоки, моделирующие преобразователь частоты: задатчик интенсивности на входе преобразователя, пропорциональное звено с коэффициентом, равным 1 (заданию 50 Гц соответствует выходная частота преобразователя 50 Гц и номинальная скорость вращения двигателя), ограничитель максимальной и минимальной скорости, а также блоки, имитирующие выключение электропривода при уменьшении ошибки дозирования ниже заданного уровня. Зелёным цветом выделены блоки задания на вес, регулятор веса и блоки, моделирующие квантование сигнала задания на скорость по времени и уровню (характеристики канала связи). Датчик веса в модели имеет приведённый единичный коэффициент передачи.

Условные обозначения:

ω*ДВ — скорость двигателя шнекового питателя; mЗ — заданный вес; m — дозируемый вес; δ = (mЗ – m) — ошибка дозирования.

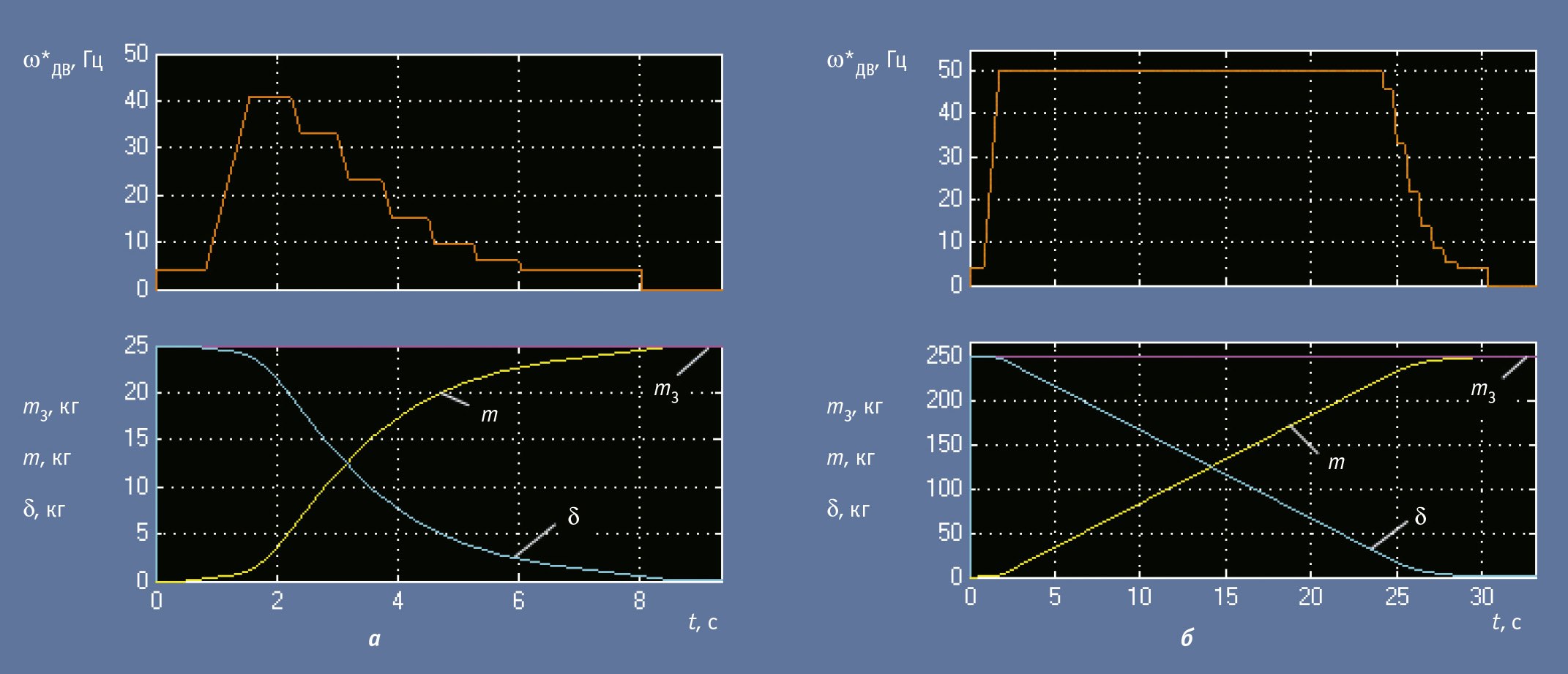

На рис. 10 показаны переходные процессы дозирования весов 25 кг (рис. 10 а) и 250 кг (рис. 10 б). Наличие в системе транспортной задержки приводит к тому, что после остановки двигателя, то есть при потере управляемости процессом дозирования, вес m продолжает увеличиваться, как минимум, на величину массы «падающего столба» материала, причём по мере наполнения бункера задержка и масса «падающего столба» уменьшаются. Кроме того, масса столба уменьшается пропорционально скорости, предшествующей остановке шнекового питателя. В связи с этим оказался важным, в частности, такой параметр электропривода, как диапазон регулирования скорости. В проекте был применён достаточно простой преобразователь частоты со скалярным управлением. Этот преобразователь с используемыми механизмами шнековых питателей обеспечивает нижнее значение частоты вращения двигателя только на уровне 3,5…4 Гц, то есть диапазон регулирования составляет чуть более десяти, чего, впрочем, оказалось достаточно. Учёт среднестатистической массы «падающего столба» для скорости, предшествующей останову, осуществляется регулировкой порогового уровня ошибки регулирования, по превышению которого двигатель останавливается. При дозировании больших весов (рис. 10 б) двигатель шнекового питателя работает в нескольких режимах: разгон с заданной интенсивностью, движение на максимальной скорости ω*ДВ = 50 Гц, торможение до минимальной скорости и досыпка на ней до заданного веса mЗ. При малых весах (рис. 10 а) электропривод постоянно находится в режиме переходного процесса. Скорость двигателя ω*ДВ не достигает максимального значения. Здесь наиболее значим процесс торможения, который идёт под управлением регулятора и зависит от его настройки. Очевидно, что наибольшее преимущество система плавного регулирования скорости регулятором веса имеет при дозировании малых весов, обеспечивая высокую относительную точность при высокой производительности.

Моделирование системы позволило сделать и ряд других выводов, в частности, подтвердило, что при данных параметрах системы достаточно дискретности управления регулируемым электроприводом на уровне 1…2 Гц. Такую дискретность управления вполне может обеспечить встроенный в преобразователь частоты интерфейс RS-232 с протоколом обмена ModBus RTU.

Первоначально полученные на модели параметры системы управления корректировались в ходе пусконаладочных работ в цехе по производству комбикормов.

Заключение

Внедрение системы АСУ ТП ДСКК на свиноводческом комплексе позволило регулярно получать качественную продукцию. При этом в штатном режиме для обслуживания системы управления достаточно одного оператора.

Опыт эксплуатации кормосмесительного цеха показал высокую надёжность АСУ ТП ДСКК. Производительность выпуска комбикормов превысила заданную. По нашему мнению, при реализации данного проекта удалось существенно оптимизировать соотношения таких показателей, как точность/производительность и качество/цена.

Разработчикам удалось улучшить показатели внедренной системы по сравнению с требованиями, выдвинутыми заказчиком:

-

точность дозирования компонентов комбикормов ±0,7%;

-

производительность за смену (12 часов) — 216 тонн;

-

возможность установки дополнительного расходного бункера зарезервирована как на нижнем, так и на верхнем уровне АСУ ТП;

-

работа оператора сведена к минимуму: выбор требуемого рецепта, запуск автоматического режима, ввод данных в базу по отгрузке готовой продукции.

Срок окупаемости АСУ ТП ДСКК составил менее двух месяцев. В качестве базового варианта при расчёте эффективности внедрения использовался вариант установки по производству комбикорма, реализованный на релейно-контакторной аппаратуре с управлением всеми двигателями по команде оператора в режиме «пуск/стоп» и с визуальным контролем дозирования и режимов работы технологического оборудования. По сравнению с этим вариантом внедрение представленной в статье системы позволило повысить точность дозирования компонентов комбикорма в 4 раза, а производительность технологической линии производства комбикорма в 3,6 раза. Кроме того, значительно улучшилось качество готовой смеси вследствие более точного соблюдения рецептуры и требований технологии производства комбикорма.

В настоящее время разработчиками совершенствуются алгоритмы управления системой, что позволит дополнительно улучшить её технические характеристики (в том числе повысить точность дозирования) при сохранении имеющейся аппаратной базы.

Проект был разработан и реализован коллективом из четырёх сотрудников кафедры электропривода и электрооборудования Томского политехнического университета за 3,5 месяца. ●

Авторы — сотрудники кафедры электропривода и электрооборудования Томского политехнического университета

Телефон: (3822) 563-759

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!