Внедрение представленной в статье системы управления тепловлажностной обработкой железобетонных изделий привело к существенной экономии энергоресурсов и повышению качества выпускаемой продукции. Система обладает широкими возможностями по контролю и управлению технологическим процессом. Автоматизация основных операций и развитой пользовательский интерфейс позволяют значительно снизить требования к квалификации оператора. Использованные в системе аппаратно-программные решения обеспечивают её высокую надёжность.

В настоящее время на заводах сборного железобетона для ускорения процесса твердения повсеместно используется термообработка отформованных изделий в пропарочных камерах. Изделия загружаются в камеру, камера закрывается и подаётся пар. Контроль режимов термообработки, как правило, производится «на глазок», в лучшем случае — с использованием ртутных термометров или самописцев для регистрации температуры. Регулирование подачи пара производится вручную. Естественно, что это приводит к перерасходу энергоресурсов и в некоторых случаях к ухудшению качества изделий.

Анализ факторов теплопотребления показывает, что для экономии энергоресурсов следует решить три основные задачи.

Контроль загрузки камер. Степень загрузки камер изделиями непосредственно влияет на удельный расход тепла, соответствующие цифры приведены в справочниках. Камера должна быть полностью загруженной. Однако часто происходит обратное: камера включается недогруженной или в неё загружаются изделия малого объёма, то есть значительная часть камеры занята формами или поддонами, в которых загружаются изделия.

Точное соблюдение режима термообработки. Это позволяет исключить перерасход энергоресурсов и получить качественные изделия, без трещин и других дефектов.

Оптимизация режимов термообработки. При заданной прочности изделий это позволяет получить экономию энергоресурсов. Многочасовое пропаривание при 80°С в современных условиях — непозволительная роскошь.

Для решения данных задач в ООО «Рыбинскэнергожелезобетон» была создана система управления тепловлажностной обработкой «Экон», которая полностью заменила устаревшую контрольно-измерительную аппаратуру (рис. 1).

Система «Экон» построена на базе современной вычислительной техники и к настоящему времени внедрена также на нескольких заводах Ярославля и Рыбинска.

Система «Экон» построена на базе современной вычислительной техники и к настоящему времени внедрена также на нескольких заводах Ярославля и Рыбинска.

Система предназначена для автоматического управления камерами тепловлажностной обработки железобетонных изделий и ведения учёта результатов работы. Количество камер до 48. Каждая камера имеет датчик температуры и клапан управления подачей пара. Камеры территориально объединены в группы, каждая из которых может иметь свою систему вентиляции.

Система изготовлена в исполнении УХЛ, категория размещения 4 по ГОСТ 15150-69 и должна эксплуатироваться в закрытых отапливаемых помещениях при температуре 0…+45°С. Воздействие механических нагрузок по ГОСТ 17516-72 для группы МЗ.

Электропитание системы управления осуществляется от однофазной сети переменного тока напряжением 187...242 В с частотой 50 Гц. Показатели качества электроэнергии должны соответствовать ГОСТ 13109-87.

Система управления обеспечивает:

автоматическое управление камерами в соответствии с заданным для каждой из них технологическим процессом, основными операциями которого являются предварительная выдержка, нагрев, изотермическая выдержка, охлаждение, вентилирование;

нагрев или охлаждение ступенями, с промежуточной выдержкой (количество ступеней до 10);

автоматическую регистрацию параметров реализуемых технологических процессов;

измерение температуры, давления и расхода пара;

учёт расхода пара и расчёт удельного расхода;

автономную работу камер при выключенном управляющем компьютере после загрузки задания на технологические процессы для каждой камеры;

диагностику состояния оборудования;

подготовку отчётов.

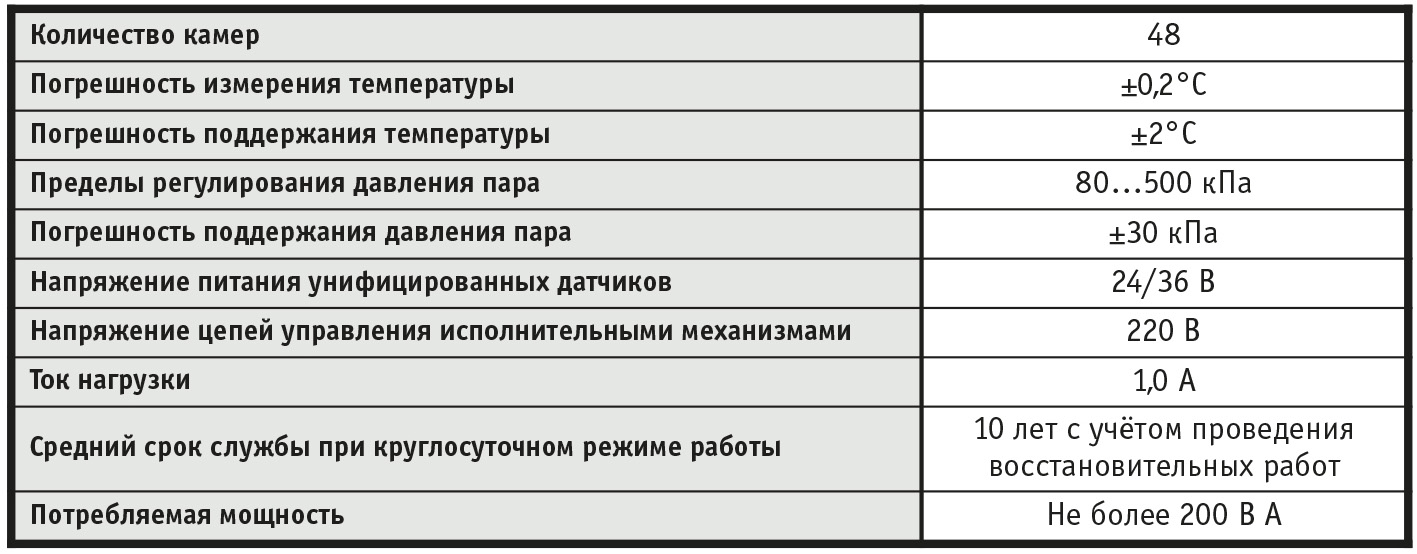

Основные технические характеристики системы отражает табл. 1.

Система управления предоставляет технологу широчайшие возможности по организации и оптимизации технологического процесса. Приведём некоторые из них:

контроль степени загрузки каждой камеры изделиями (для начала технологического процесса требуется указать наименование и количество загруженных изделий, пользуясь встроенным справочником изделий, и система автоматически рассчитывает коэффициент загрузки камеры; при недостаточной загрузке система требует указать фамилию лица, ответственного за включение этой камеры);

задание даты и времени начала технологического процесса для каждой из камер (это позволяет произвести пропарку ночью или в выходной день, когда стоимость пара ниже);

задание для каждой камеры времени и характеристики подъёма температуры (по линейному закону, на максимальной скорости, ступенями, ступенями с промежуточной выдержкой, а также их комбинацией; количество ступеней до 10);

задание времени и характеристики охлаждения (произвольной, линейной, ступенями и т.д.) для каждой камеры;

задание режима работы вентиляторов камер;

ведение справочника изделий и справочника типовых технологических процессов;

регистрация температуры и периода включения каждой камеры, регистрация температуры воздуха в цехе, температуры, давления и расхода пара, вывод всей накопленной информации в графическом виде для анализа;

учёт потреблённого пара и расчёт удельного расхода пара на 1 м3 бетона;

ведение архива выполненных технологических операций;

печать отчётных документов.

Это неполный перечень, иллюстрирующий возможности системы, которая с одинаковым успехом позволяет работать по «устоявшимся» типовым заданиям и производить экспериментальную отработку новых технологических режимов.

Несмотря на многообразие возможностей, работать с системой может даже неквалифицированный оператор: достаточно для соответствующих камер указать загруженные изделия, пользуясь справочником изделий, и выбрать технологический процесс из справочника типовых технологических процессов, а затем дать команду «Начать техпроцесс».

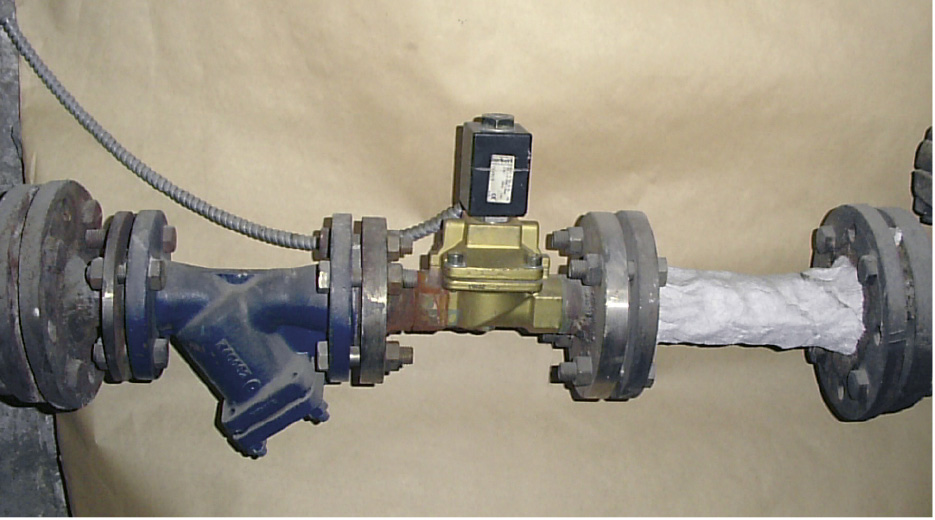

Далее система работает автоматически. В заданное время включается запорно-регулирующий клапан подачи пара (рис. 2), и после достижения на входе в камеры заданного давления пара, которое затем автоматически поддерживается системой, открываются клапаны подачи пара (рис. 3) в заданные камеры. Температура в камерах контролируется по показаниям датчиков температуры и поддерживается системой посредством регулирования подачи пара в каждую камеру.

В процессе работы производится непрерывный контроль состояния оборудования и при обнаружении отклонений параметров технологического процесса от нормы или отказов оборудования выполняется аварийное отключение неисправной камеры. При отсутствии давления пара в магистрали или при проблемах с электропитанием производится аварийный останов системы с последующим восстановлением прерванных технологических процессов. Важной особенностью является то, что система управления пытается самостоятельно устранить возникшую проблему (если это возможно) и только после нескольких неудачных попыток производит отключение неисправной камеры или полный аварийный останов. Даже после полного аварийного останова система делает определённую паузу (от нескольких минут до нескольких часов — устанавливается в параметрах системы) и вновь пытается восстановить технологический процесс.

Система работает под управлением IBM PC совместимого промышленного контроллера, который обеспечивает ввод данных с датчиков, обработку данных и вывод управляющих команд на исполнительные органы, а также регистрирует и сохраняет во флэш-памяти параметры выполняемых технологических процессов и параметры состояния оборудования. Во флэш-память контроллера при монтаже системы записываются параметры камер и другого технологического оборудования, параметры ПИД-регуляторов, нормализаторов входных сигналов, цифровых фильтров, таблица логических каналов, ключи доступа и т.д. Программное обеспечение (ПО) контроллера написано на языке C++ и работает в среде ROM-DOS. Контроллер соединён по каналу RS-232 с управляющим компьютером.

Управляющий компьютер обеспечивает цветное графическое отображение процесса работы оборудования, позволяет оператору вводить данные, хранит справочник изделий и справочник типовых технологических процессов, подготавливает и хранит отчёты о выполненных заданиях и управляет контроллером. ПО управляющего компьютера создано в среде C++ Builder и работает под управлением Windows.

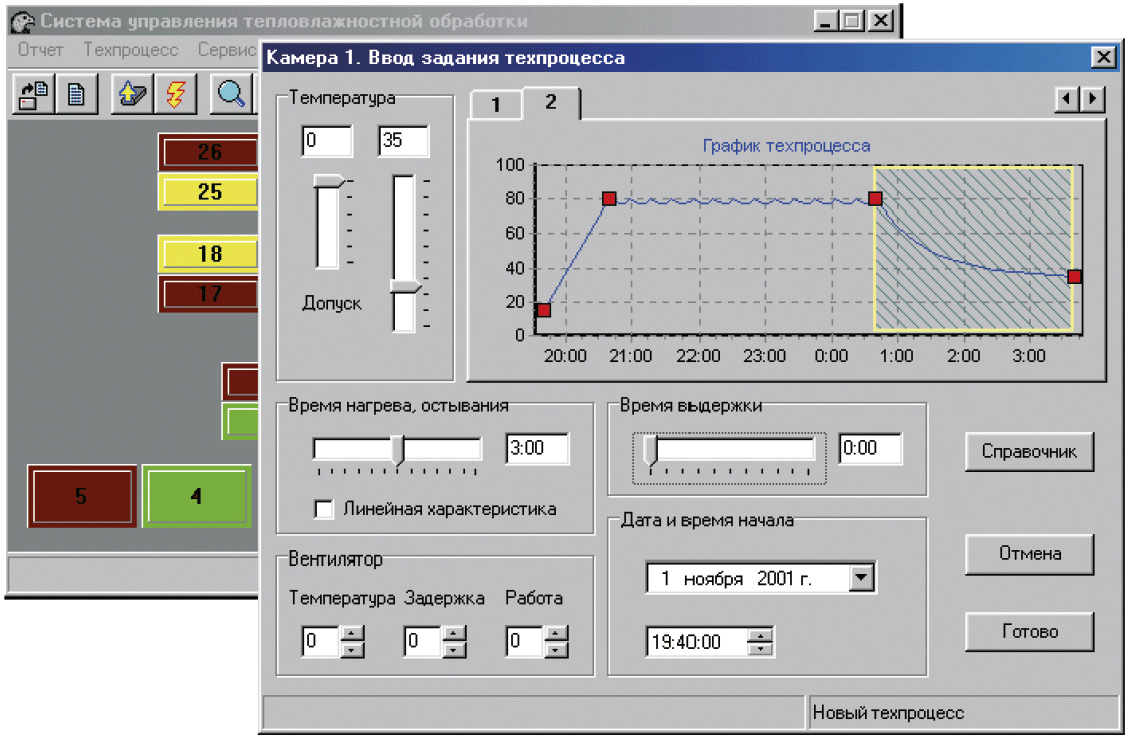

После запуска ПО компьютера открывается главное окно, в котором показана мнемосхема расположения камер в цехе (рис. 4). Состояние каждой камеры показано соответствующим цветом: коричневый — отключена, серый — свободна, синий — загружена изделиями, голубой – готова к работе, жёлтый — идёт технологический процесс, зелёный – технологический процесс завершён, красный — авария, розовый — выполнен аварийный останов технологического процесса оператором. Посредством щелчка кнопки мыши при расположении её указателя в поле изображения камеры выполняется определённое (в зависимости от состояния камеры) действие: загрузка изделий, задание технологического процесса (рис. 4), включение режима мониторинга для анализа состояния системы в реальном масштабе времени. Режим мониторинга предполагает построение прямо в процессе работы графиков изменения параметров, которые позволяют непосредственно наблюдать за ходом технологического процесса, а если он ещё не начался или уже завершён, то за температурой в камерах и параметрами пара в текущий момент времени.

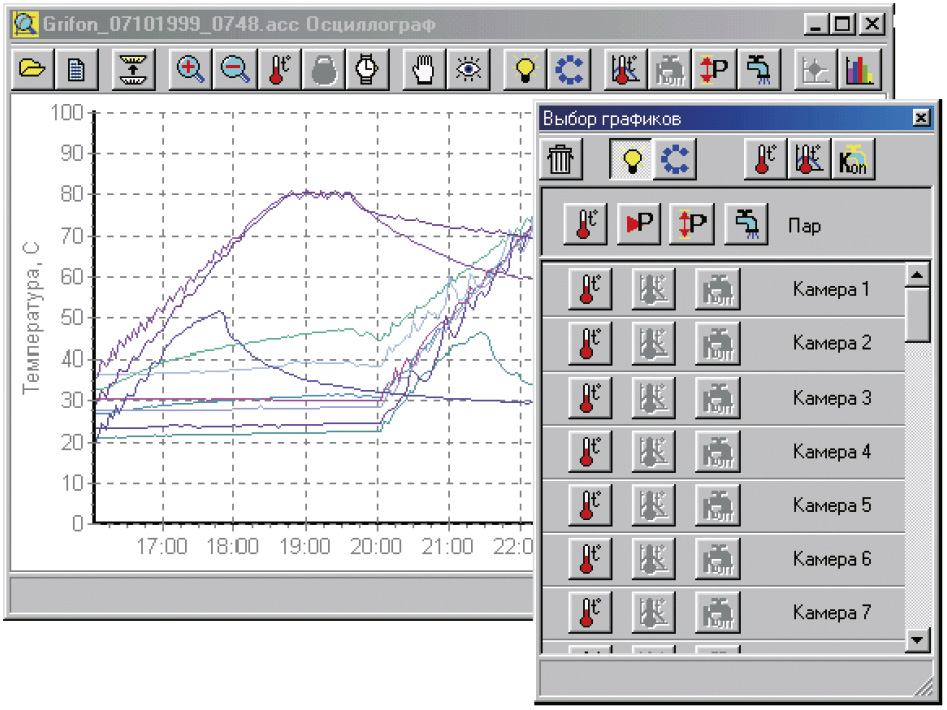

Для просмотра в графическом виде параметров технологических процессов предназначено окно «Осциллограф» (рис. 5). Технолог имеет возможность просматривать непосредственно во время работы по текущим данным (режим мониторинга) или на основе накопленных в архиве данных следующие параметры и характеристики технологического процесса: задание, температуру в камерах, период включения камер, температуру пара, давление пара в магистрали, регулируемое давление пара, расход пара, температуру в цехе, гистограмму периода включения камер, а также ошибки, зафиксированные системой управления. Предусмотрен выбор масштаба представления графиков с помощью соответствующих кнопок панели инструментов или мыши. Кроме того, на панели инструментов имеются кнопки генерации отчёта о технологическом процессе, вычисления общего расхода пара и расхода за выделенный в окне «Осциллограф» период времени, инициации показа гистограммы периода включения камер. Если указатель мыши поместить в область графика на линию характеристики и щелкнуть левой кнопкой, на панель состояния выводится тип графика, значение температуры или давления, дата и время в этой точке. Например: «Камера 3. Температура 38°С. Дата 10.10.2004. Время 14:27», «Входное давление пара 620 кПа. Дата 10.10.2004. Время 14:30». Кроме того, выделенная характеристика подсвечивается. Одновременно может быть открыто до шести окон «Осциллограф», в которых может быть выведена любая доступная информация.

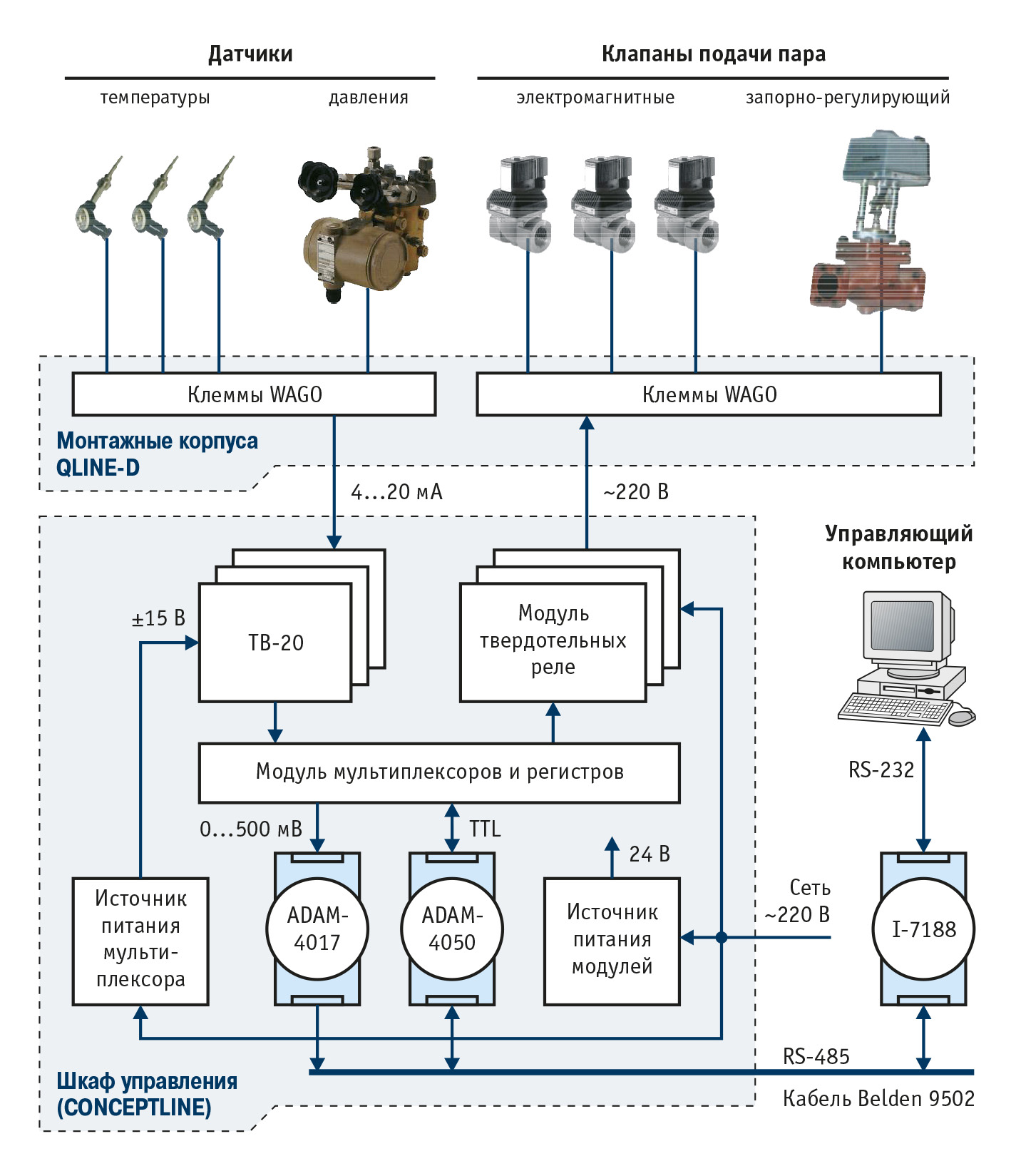

Структурная схема системы управления тепловлажностной обработкой представлена на рис. 6.

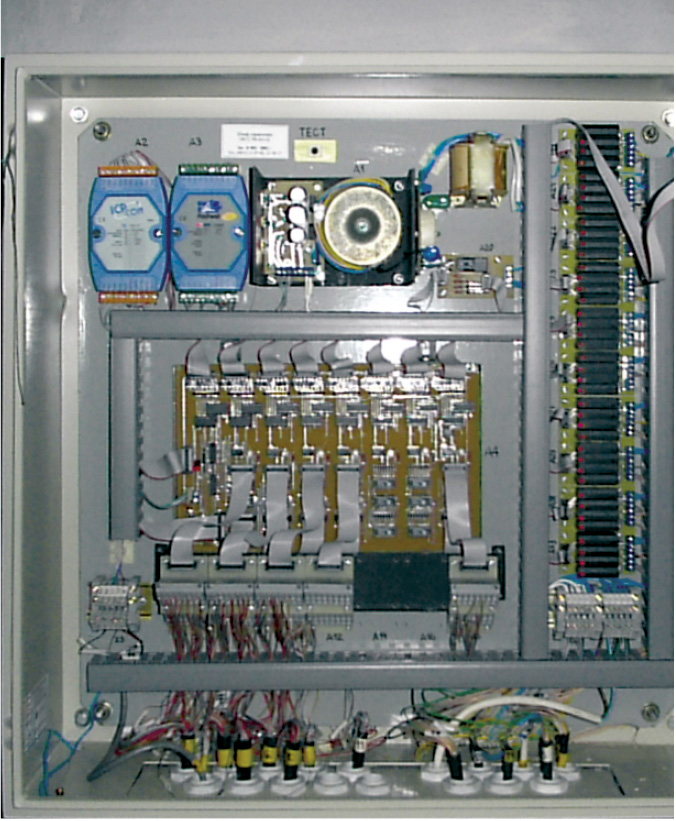

Управляющие функции выполняет контроллер связи I-7188, который имеет ОЗУ 256 кбайт, флэш-память 512 кбайт, последовательные порты RS-232 и RS-485, порт консоли, сторожевой таймер, часы реального времени и совместим с операционной системой ROM-DOS. По каналу RS-232 контроллер соединён с управляющим компьютером, а по каналу RS-485 (кабель Belden 9502) — со шкафом управления (рис. 7).

Шкаф управления выполнен на базе конструктива CONCEPTLINE фирма (Schroff). В шкафу установлены модули аналогового ввода ADAM-4017 и цифрового ввода-вывода ADAM-4050 фирмы Advantech (могут использоваться и аналогичные им модули ряда I или RIO), модуль мультиплексора и регистров, модули твердотельных реле (Cosmo), источники питания. Для подключения аналоговых сигналов к модулю мультиплексора используются клеммные платы TB-20 (Fastwel). Шкаф управления соединён кабелями с датчиками и клапанами подачи пара, для подключения которых в местах установки оборудования используются монтажные корпуса QLINE-D (Schroff) с клеммами WAGO. Для фиксации кабелей используются кабельные вводы RST.

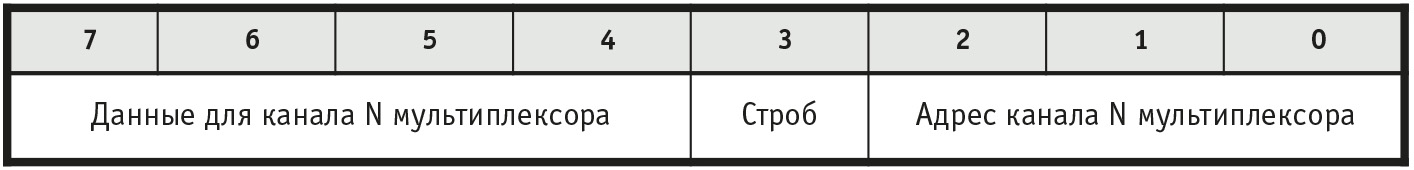

Модуль мультиплексора и регистров (собственная разработка) позволяет увеличить количество аналоговых входов системы до 56 и количество цифровых выходов до 64. Для управления используются цифровые выходы модуля ADAM-4050, разбитые в соответствии с табл. 2 на три группы: адрес канала N мультиплексора, данные для канала N мультиплексора и строб, определяющий выбор полурегистра (4 младших или 4 старших разряда одного из восьми регистров выходных цифровых данных).

Время переключения каналов мультиплексора определяется длительностью цикла измерения в модуле ADAM-4017. Возможное искажение данных на одном из аналоговых каналов из-за отсутствия синхронизации модуля мультиплексора и регистров с модулем ADAM-4017 компенсируется программно (статистическая фильтрация).

Достаточно длительный период опроса датчиков для данной системы не является критичным, поскольку изменение температуры в технологическом процессе происходит относительно медленно.

Для измерения температуры используются медные термосопротивления ТСМУ-205 (Элемер) с унифицированным выходным сигналом 4…20 мА. Такой же выход имеют датчики давления «Сапфир».

Компьютер и контроллер находятся в помещении заводской лаборатории, остальные элементы системы расположены в местах установки оборудования и удалены от лаборатории на 450 м. Шкаф управления CONCEPTLINE и монтажные корпуса QLINE-D, оснащённые герметизирующими кабельными вводами RST, обеспечивают для элементов системы степень защиты IP64.

Внедрение в ООО «Рыбинскэнергожелезобетон» системы управления тепловлажностной обработкой «Экон» позволило снизить удельный расход пара на 1 м3 бетона с 0,32 Гкал/м3 до 0,11 Гкал/м3.

Опыт эксплуатации системы «Экон» показал её высокую надёжность при круглосуточном режиме работы. Отказов по вине системы не зафиксировано. Функциональные возможности системы «Экон» в полной мере удовлетворяют потребности производства. На систему получено «Свидетельство на полезную модель» № 24575.

В настоящее время на основе описанного комплекта оборудования и аппаратных решений создаётся новая система управления тепловой обработкой для кассетного производства железобетонных изделий и щелевых камер. ●

Автор — ПБОЮЛ

Смирнов Юрий Николаевич

Телефон: (0855) 21-8782

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1072 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1187 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1100 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1385 0 0