Введение

В настоящее время на заводах сборного железобетона для ускорения процесса твердения повсеместно используется термообработка отформованных изделий в пропарочных камерах. Изделия загружаются в камеру, камера закрывается и подаётся пар. Контроль режимов термообработки, как правило, производится «на глазок», в лучшем случае — с использованием ртутных термометров или самописцев для регистрации температуры. Регулирование подачи пара производится вручную. Естественно, что это приводит к перерасходу энергоресурсов и в некоторых случаях к ухудшению качества изделий.

Анализ факторов теплопотребления показывает, что для экономии энергоресурсов следует решить три основные задачи.

-

Контроль загрузки камер. Степень загрузки камер изделиями непосредственно влияет на удельный расход тепла, соответствующие цифры приведены в справочниках. Камера должна быть полностью загруженной. Однако часто происходит обратное: камера включается недогруженной или в неё загружаются изделия малого объёма, то есть значительная часть камеры занята формами или поддонами, в которых загружаются изделия.

-

Точное соблюдение режима термообработки. Это позволяет исключить перерасход энергоресурсов и получить качественные изделия, без трещин и других дефектов.

-

Оптимизация режимов термообработки. При заданной прочности изделий это позволяет получить экономию энергоресурсов. Многочасовое пропаривание при 80°С в современных условиях — непозволительная роскошь.

Для решения данных задач в ООО «Рыбинскэнергожелезобетон» была создана система управления тепловлажностной обработкой «Экон», которая полностью заменила устаревшую контрольно-измерительную аппаратуру (рис. 1).

Система «Экон» построена на базе современной вычислительной техники и к настоящему времени внедрена также на нескольких заводах Ярославля и Рыбинска.

Система «Экон» построена на базе современной вычислительной техники и к настоящему времени внедрена также на нескольких заводах Ярославля и Рыбинска.

Назначение, исполнение и электропитание системы

Система предназначена для автоматического управления камерами тепловлажностной обработки железобетонных изделий и ведения учёта результатов работы. Количество камер до 48. Каждая камера имеет датчик температуры и клапан управления подачей пара. Камеры территориально объединены в группы, каждая из которых может иметь свою систему вентиляции.

Система изготовлена в исполнении УХЛ, категория размещения 4 по ГОСТ 15150-69 и должна эксплуатироваться в закрытых отапливаемых помещениях при температуре 0…+45°С. Воздействие механических нагрузок по ГОСТ 17516-72 для группы МЗ.

Электропитание системы управления осуществляется от однофазной сети переменного тока напряжением 187...242 В с частотой 50 Гц. Показатели качества электроэнергии должны соответствовать ГОСТ 13109-87.

Основные технические данные и характеристики

Система управления обеспечивает:

-

автоматическое управление камерами в соответствии с заданным для каждой из них технологическим процессом, основными операциями которого являются предварительная выдержка, нагрев, изотермическая выдержка, охлаждение, вентилирование;

-

нагрев или охлаждение ступенями, с промежуточной выдержкой (количество ступеней до 10);

-

автоматическую регистрацию параметров реализуемых технологических процессов;

-

измерение температуры, давления и расхода пара;

-

учёт расхода пара и расчёт удельного расхода;

-

автономную работу камер при выключенном управляющем компьютере после загрузки задания на технологические процессы для каждой камеры;

-

диагностику состояния оборудования;

-

подготовку отчётов.

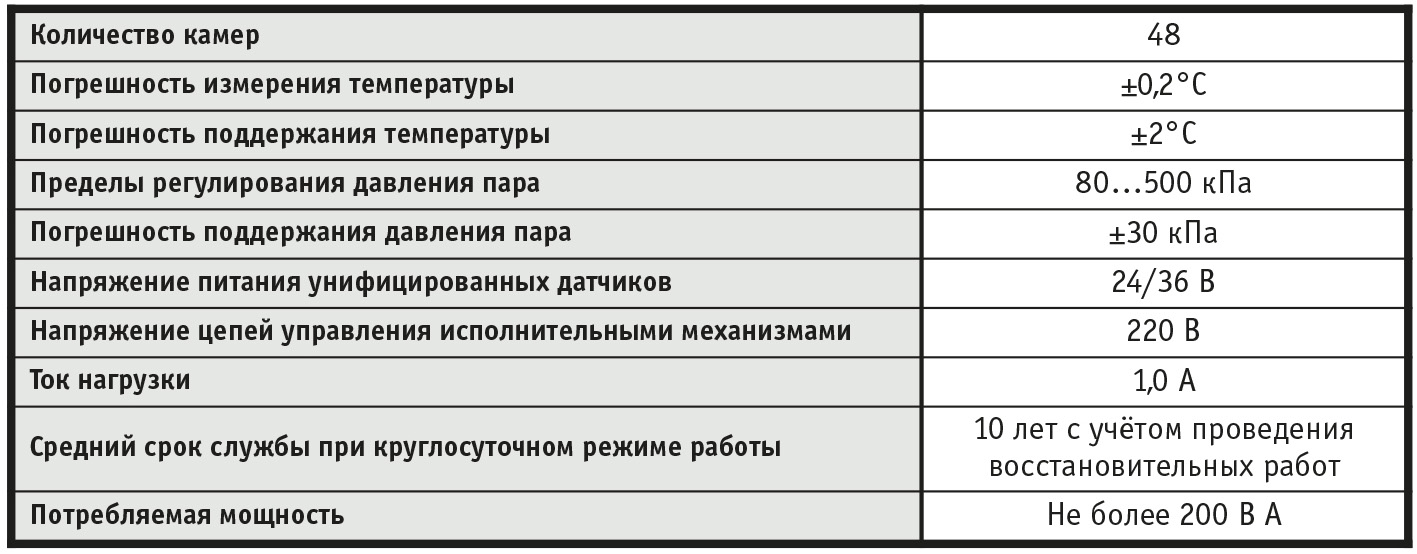

Основные технические характеристики системы отражает табл. 1.

Порядок функционирования системы

Система управления предоставляет технологу широчайшие возможности по организации и оптимизации технологического процесса. Приведём некоторые из них:

-

контроль степени загрузки каждой камеры изделиями (для начала технологического процесса требуется указать наименование и количество загруженных изделий, пользуясь встроенным справочником изделий, и система автоматически рассчитывает коэффициент загрузки камеры; при недостаточной загрузке система требует указать фамилию лица, ответственного за включение этой камеры);

-

задание даты и времени начала технологического процесса для каждой из камер (это позволяет произвести пропарку ночью или в выходной день, когда стоимость пара ниже);

-

задание для каждой камеры времени и характеристики подъёма температуры (по линейному закону, на максимальной скорости, ступенями, ступенями с промежуточной выдержкой, а также их комбинацией; количество ступеней до 10);

-

задание времени и характеристики охлаждения (произвольной, линейной, ступенями и т.д.) для каждой камеры;

-

задание режима работы вентиляторов камер;

-

ведение справочника изделий и справочника типовых технологических процессов;

-

регистрация температуры и периода включения каждой камеры, регистрация температуры воздуха в цехе, температуры, давления и расхода пара, вывод всей накопленной информации в графическом виде для анализа;

-

учёт потреблённого пара и расчёт удельного расхода пара на 1 м3 бетона;

-

ведение архива выполненных технологических операций;

-

печать отчётных документов.

Это неполный перечень, иллюстрирующий возможности системы, которая с одинаковым успехом позволяет работать по «устоявшимся» типовым заданиям и производить экспериментальную отработку новых технологических режимов.

Несмотря на многообразие возможностей, работать с системой может даже неквалифицированный оператор: достаточно для соответствующих камер указать загруженные изделия, пользуясь справочником изделий, и выбрать технологический процесс из справочника типовых технологических процессов, а затем дать команду «Начать техпроцесс».

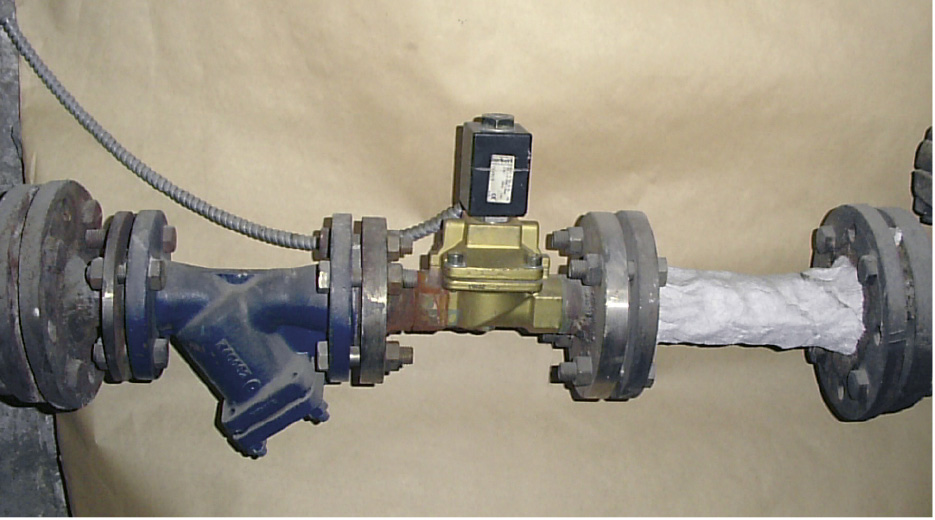

Далее система работает автоматически. В заданное время включается запорно-регулирующий клапан подачи пара (рис. 2), и после достижения на входе в камеры заданного давления пара, которое затем автоматически поддерживается системой, открываются клапаны подачи пара (рис. 3) в заданные камеры. Температура в камерах контролируется по показаниям датчиков температуры и поддерживается системой посредством регулирования подачи пара в каждую камеру.

В процессе работы производится непрерывный контроль состояния оборудования и при обнаружении отклонений параметров технологического процесса от нормы или отказов оборудования выполняется аварийное отключение неисправной камеры. При отсутствии давления пара в магистрали или при проблемах с электропитанием производится аварийный останов системы с последующим восстановлением прерванных технологических процессов. Важной особенностью является то, что система управления пытается самостоятельно устранить возникшую проблему (если это возможно) и только после нескольких неудачных попыток производит отключение неисправной камеры или полный аварийный останов. Даже после полного аварийного останова система делает определённую паузу (от нескольких минут до нескольких часов — устанавливается в параметрах системы) и вновь пытается восстановить технологический процесс.

Система работает под управлением IBM PC совместимого промышленного контроллера, который обеспечивает ввод данных с датчиков, обработку данных и вывод управляющих команд на исполнительные органы, а также регистрирует и сохраняет во флэш-памяти параметры выполняемых технологических процессов и параметры состояния оборудования. Во флэш-память контроллера при монтаже системы записываются параметры камер и другого технологического оборудования, параметры ПИД-регуляторов, нормализаторов входных сигналов, цифровых фильтров, таблица логических каналов, ключи доступа и т.д. Программное обеспечение (ПО) контроллера написано на языке C++ и работает в среде ROM-DOS. Контроллер соединён по каналу RS-232 с управляющим компьютером.

Управляющий компьютер обеспечивает цветное графическое отображение процесса работы оборудования, позволяет оператору вводить данные, хранит справочник изделий и справочник типовых технологических процессов, подготавливает и хранит отчёты о выполненных заданиях и управляет контроллером. ПО управляющего компьютера создано в среде C++ Builder и работает под управлением Windows.

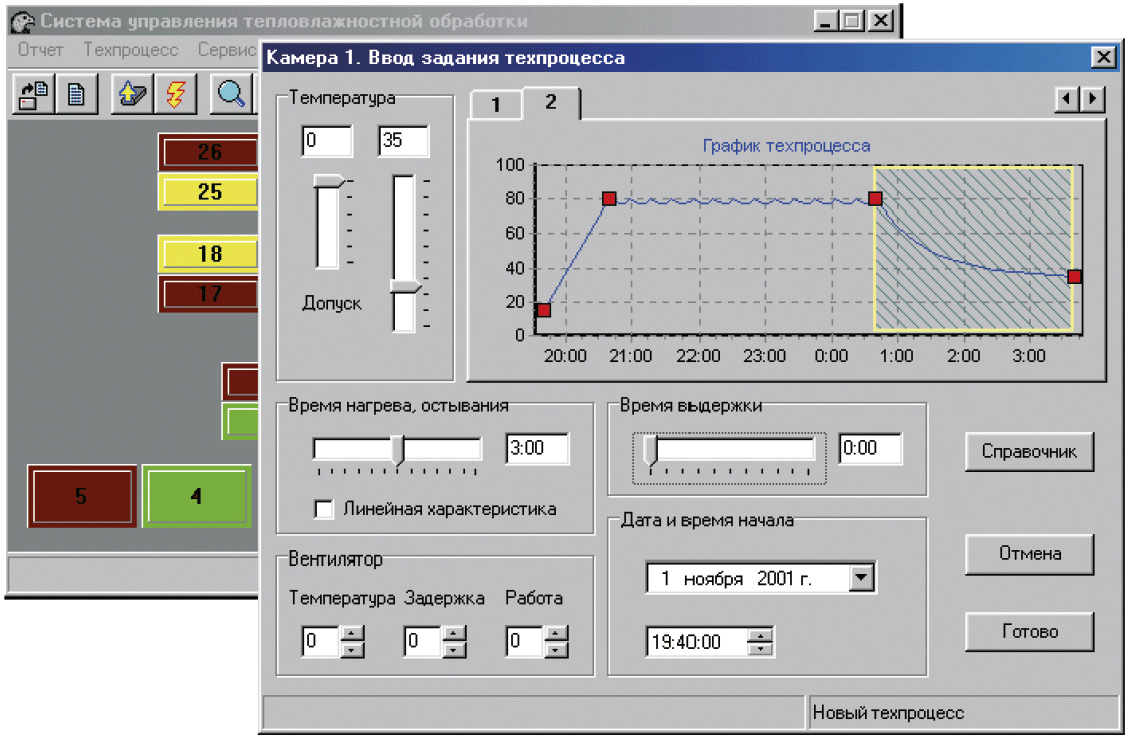

После запуска ПО компьютера открывается главное окно, в котором показана мнемосхема расположения камер в цехе (рис. 4). Состояние каждой камеры показано соответствующим цветом: коричневый — отключена, серый — свободна, синий — загружена изделиями, голубой – готова к работе, жёлтый — идёт технологический процесс, зелёный – технологический процесс завершён, красный — авария, розовый — выполнен аварийный останов технологического процесса оператором. Посредством щелчка кнопки мыши при расположении её указателя в поле изображения камеры выполняется определённое (в зависимости от состояния камеры) действие: загрузка изделий, задание технологического процесса (рис. 4), включение режима мониторинга для анализа состояния системы в реальном масштабе времени. Режим мониторинга предполагает построение прямо в процессе работы графиков изменения параметров, которые позволяют непосредственно наблюдать за ходом технологического процесса, а если он ещё не начался или уже завершён, то за температурой в камерах и параметрами пара в текущий момент времени.

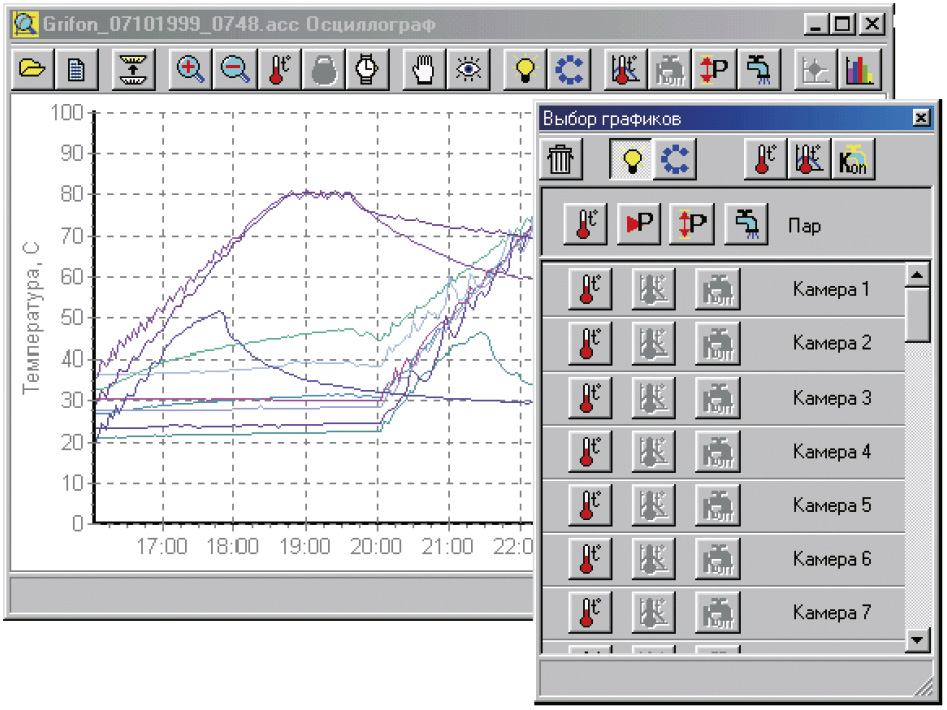

Для просмотра в графическом виде параметров технологических процессов предназначено окно «Осциллограф» (рис. 5). Технолог имеет возможность просматривать непосредственно во время работы по текущим данным (режим мониторинга) или на основе накопленных в архиве данных следующие параметры и характеристики технологического процесса: задание, температуру в камерах, период включения камер, температуру пара, давление пара в магистрали, регулируемое давление пара, расход пара, температуру в цехе, гистограмму периода включения камер, а также ошибки, зафиксированные системой управления. Предусмотрен выбор масштаба представления графиков с помощью соответствующих кнопок панели инструментов или мыши. Кроме того, на панели инструментов имеются кнопки генерации отчёта о технологическом процессе, вычисления общего расхода пара и расхода за выделенный в окне «Осциллограф» период времени, инициации показа гистограммы периода включения камер. Если указатель мыши поместить в область графика на линию характеристики и щелкнуть левой кнопкой, на панель состояния выводится тип графика, значение температуры или давления, дата и время в этой точке. Например: «Камера 3. Температура 38°С. Дата 10.10.2004. Время 14:27», «Входное давление пара 620 кПа. Дата 10.10.2004. Время 14:30». Кроме того, выделенная характеристика подсвечивается. Одновременно может быть открыто до шести окон «Осциллограф», в которых может быть выведена любая доступная информация.

Аппаратные средства системы

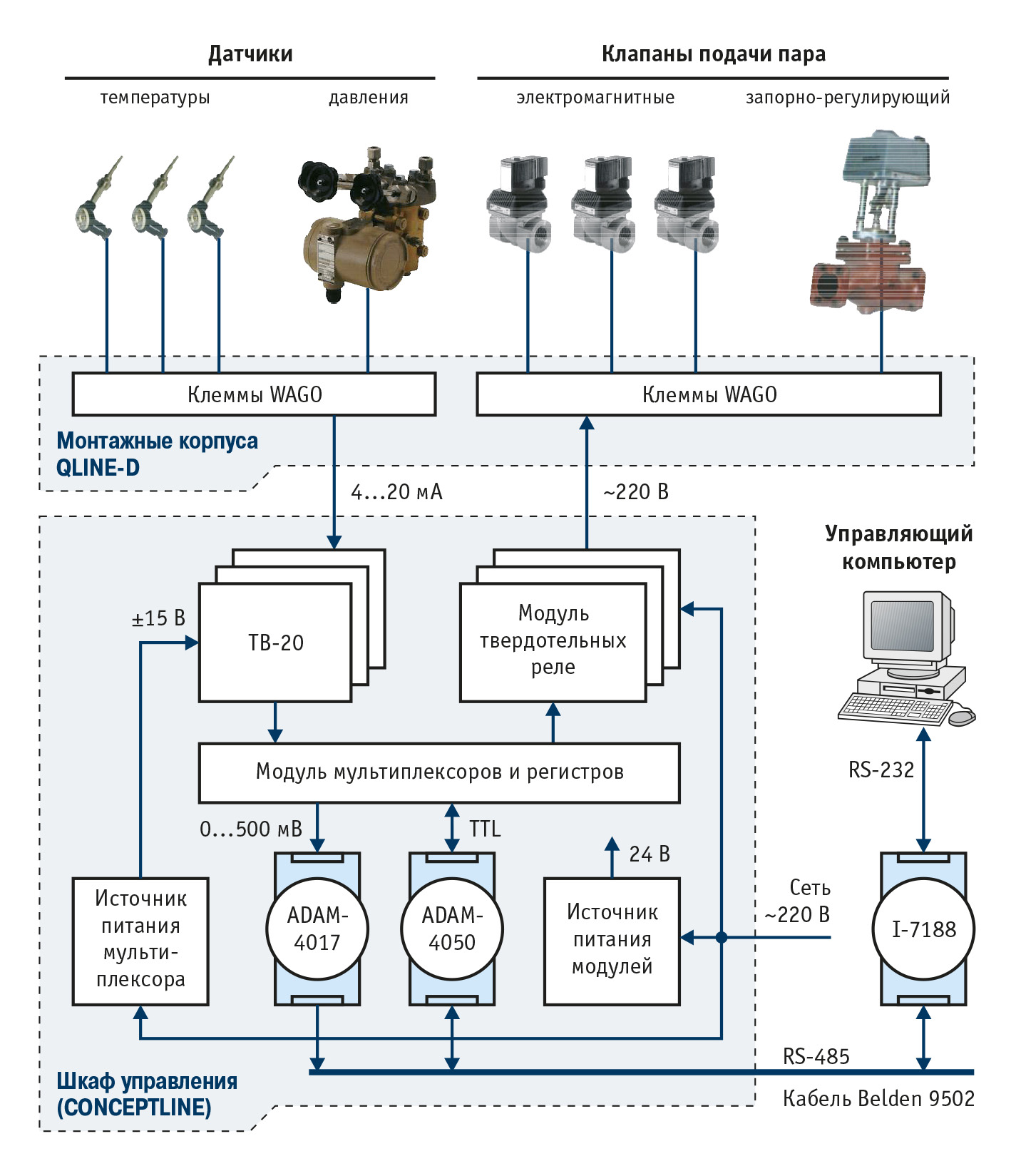

Структурная схема системы управления тепловлажностной обработкой представлена на рис. 6.

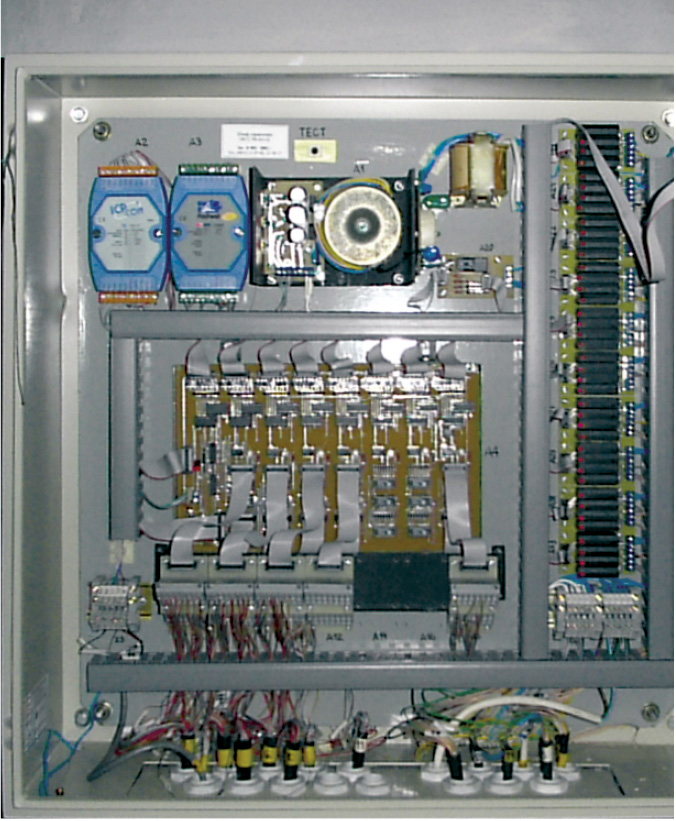

Управляющие функции выполняет контроллер связи I-7188, который имеет ОЗУ 256 кбайт, флэш-память 512 кбайт, последовательные порты RS-232 и RS-485, порт консоли, сторожевой таймер, часы реального времени и совместим с операционной системой ROM-DOS. По каналу RS-232 контроллер соединён с управляющим компьютером, а по каналу RS-485 (кабель Belden 9502) — со шкафом управления (рис. 7).

Шкаф управления выполнен на базе конструктива CONCEPTLINE фирма (Schroff). В шкафу установлены модули аналогового ввода ADAM-4017 и цифрового ввода-вывода ADAM-4050 фирмы Advantech (могут использоваться и аналогичные им модули ряда I или RIO), модуль мультиплексора и регистров, модули твердотельных реле (Cosmo), источники питания. Для подключения аналоговых сигналов к модулю мультиплексора используются клеммные платы TB-20 (Fastwel). Шкаф управления соединён кабелями с датчиками и клапанами подачи пара, для подключения которых в местах установки оборудования используются монтажные корпуса QLINE-D (Schroff) с клеммами WAGO. Для фиксации кабелей используются кабельные вводы RST.

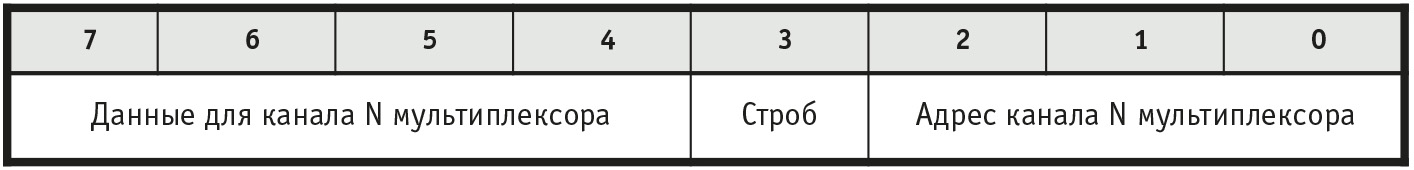

Модуль мультиплексора и регистров (собственная разработка) позволяет увеличить количество аналоговых входов системы до 56 и количество цифровых выходов до 64. Для управления используются цифровые выходы модуля ADAM-4050, разбитые в соответствии с табл. 2 на три группы: адрес канала N мультиплексора, данные для канала N мультиплексора и строб, определяющий выбор полурегистра (4 младших или 4 старших разряда одного из восьми регистров выходных цифровых данных).

Время переключения каналов мультиплексора определяется длительностью цикла измерения в модуле ADAM-4017. Возможное искажение данных на одном из аналоговых каналов из-за отсутствия синхронизации модуля мультиплексора и регистров с модулем ADAM-4017 компенсируется программно (статистическая фильтрация).

Достаточно длительный период опроса датчиков для данной системы не является критичным, поскольку изменение температуры в технологическом процессе происходит относительно медленно.

Для измерения температуры используются медные термосопротивления ТСМУ-205 (Элемер) с унифицированным выходным сигналом 4…20 мА. Такой же выход имеют датчики давления «Сапфир».

Компьютер и контроллер находятся в помещении заводской лаборатории, остальные элементы системы расположены в местах установки оборудования и удалены от лаборатории на 450 м. Шкаф управления CONCEPTLINE и монтажные корпуса QLINE-D, оснащённые герметизирующими кабельными вводами RST, обеспечивают для элементов системы степень защиты IP64.

Заключение

Внедрение в ООО «Рыбинскэнергожелезобетон» системы управления тепловлажностной обработкой «Экон» позволило снизить удельный расход пара на 1 м3 бетона с 0,32 Гкал/м3 до 0,11 Гкал/м3.

Опыт эксплуатации системы «Экон» показал её высокую надёжность при круглосуточном режиме работы. Отказов по вине системы не зафиксировано. Функциональные возможности системы «Экон» в полной мере удовлетворяют потребности производства. На систему получено «Свидетельство на полезную модель» № 24575.

В настоящее время на основе описанного комплекта оборудования и аппаратных решений создаётся новая система управления тепловой обработкой для кассетного производства железобетонных изделий и щелевых камер. ●

Автор — ПБОЮЛ

Смирнов Юрий Николаевич

Телефон: (0855) 21-8782

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!