Введение

ЗАО «Лукойл ЭПУ Сервис» является сервисным предприятием по обслуживанию и ремонту погружных установок электроцентробежных насосов (УЭЦН), используемых для добычи нефти.

Установка состоит из погружной и наземной частей. Погружная часть включает следующие компоненты: электроцентробежный насос (ЭЦН), погружной электродвигатель (ПЭД), кабель, гидрозащиту (ГЗ). Наземная часть представлена повышающим трансформатором и станцией управления.

Основным показателем качества оказываемых предприятием услуг является наработка УЭЦН на отказ. В целях улучшения данного показателя специалистами предприятия были разработаны стенды тестирования для каждого компонента установки. По результатам тестирования определяется пригодность того или иного компонента к эксплуатации на промыслах.

В данной статье представлены программно-аппаратные средства автоматизированной системы управления стендами, обеспечивающие тестирование наиболее важных компонентов погружной части УЭЦН — электроцентробежного насоса для добычи нефти и электрического асинхронного двигателя.

Стенд тестирования погружного электроцентробежного насоса

Состав и основные требования

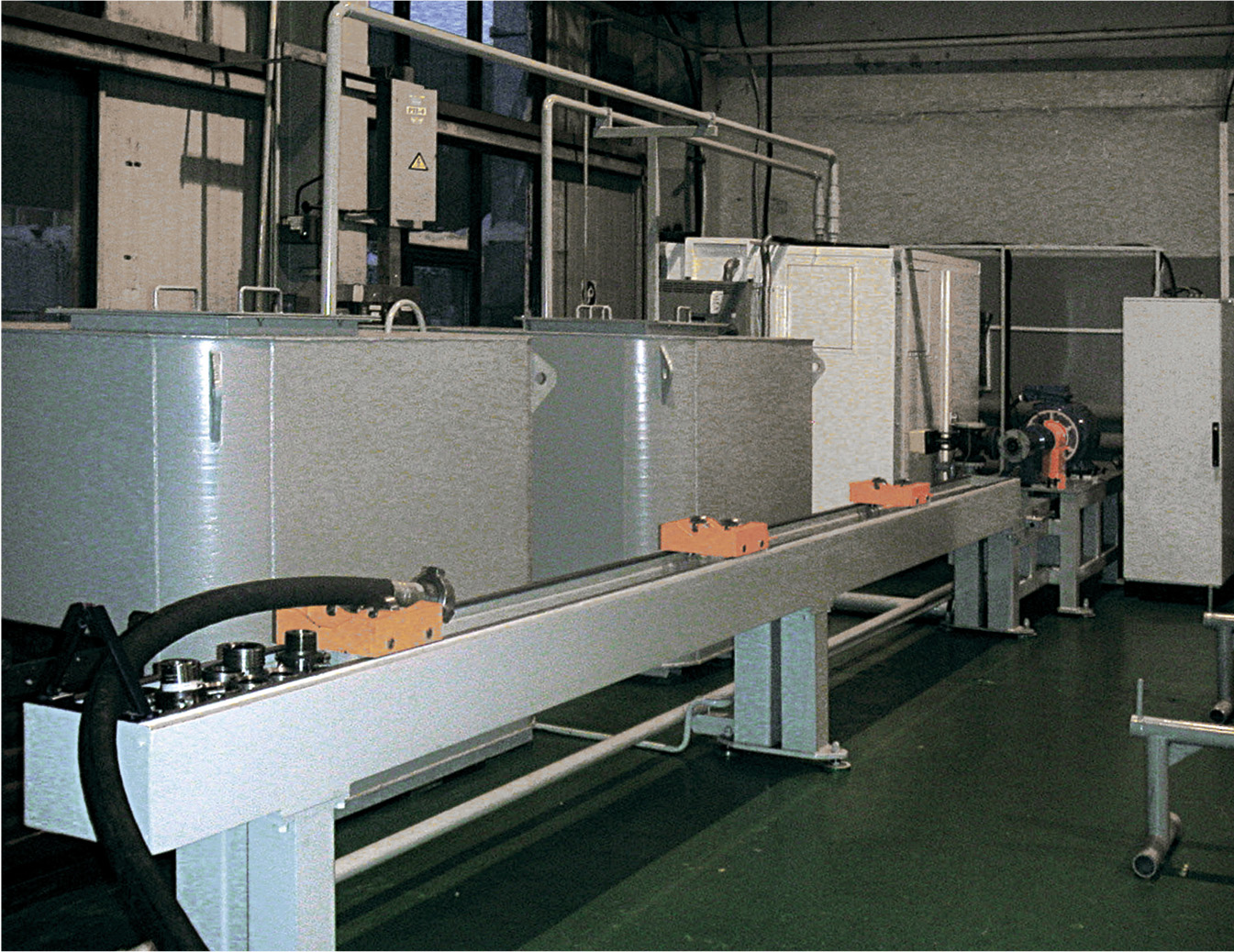

Стенд тестирования погружного ЭЦН (рис. 1) состоит из четырёх основных частей:

-

станины, на которую устанавливается насос;

-

двух ёмкостей с водой (одна для промывки, другая для тестирования);

-

измерительного блока (рис. 2), в котором размещены расходомеры, датчик давления, электропневмоклапан и трёхходовые краны с сервоприводом;

-

шкафа управления (рис. 3).

При разработке стенда необходимо было учесть следующие требования:

-

работа стенда в двухсменном режиме;

-

максимально возможная степень автоматизации управления;

-

высокая надёжность технических средств, возможность их эксплуатации в жёстких условиях промышленного цеха;

-

высокая надёжность управления исполнительными механизмами и достоверность собранных данных;

-

возможность удалённого доступа к программе тестирования (это необходимо для учебного центра, где будущие операторы стендов изучают работу программ тестирования в реальном времени; естественно, управляющие сигналы им недоступны);

-

визуализация контролируемых технологических параметров, состояний датчиков и исполнительных механизмов.

Программа тестирования должна снимать напорную, энергетическую и вибрационную характеристики насоса.

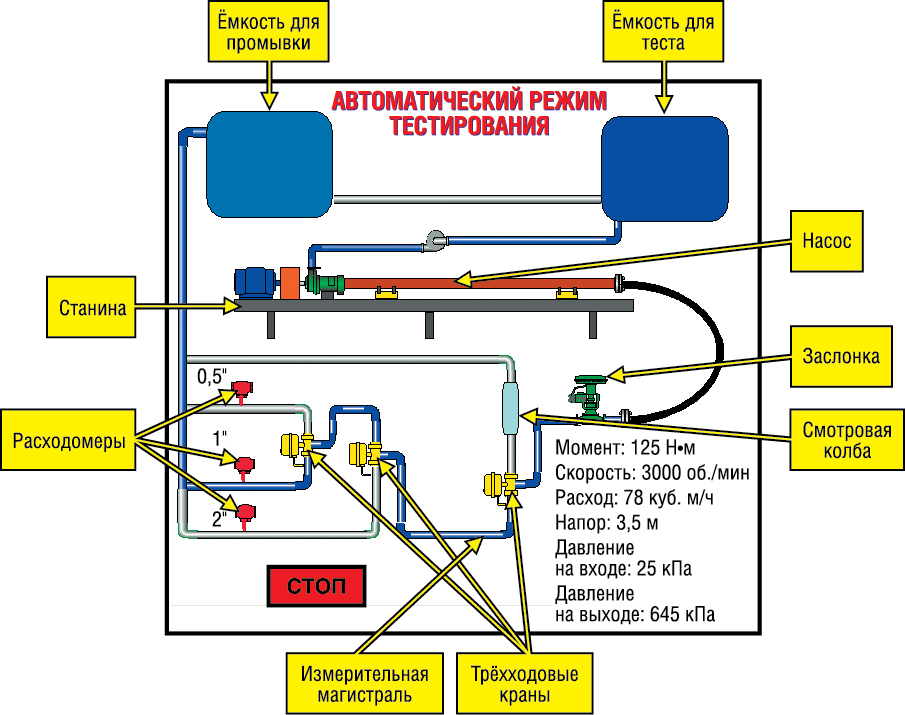

Процесс тестирования

Объектом тестирования является электроцентробежный насос, который может быть представлен в одном из трёх состояний: новый (со склада или полностью собранный из новых комплектующих), ремонтный (после ремонта) или пришедший с промыслов для расследования причин остановки скважины. Насос устанавливается на станину и через водоподводящую головку соединяется с приводом (асинхронный электродвигатель). Выход насоса соединяется шлангом высокого давления с измерительным блоком. Оператор находит в базе данных необходимый тип насоса, и программа загружает его паспортные характеристики. Мнемосхема стенда, разработанная с помощью GraphWorX32, показана на рис. 4. На данной схеме стенд работает в автоматическом режиме тестирования, поэтому все управляющие компоненты скрыты. Оператор может только при необходимости прервать тест, нажав на кнопку «Стоп».

Стенд работает в двух режимах: «Обкатка» (опрессовка и промывка насоса) и «Тест» (замер всех параметров). Оба режима могут проводиться как вручную оператором, так и автоматически системой управления.

Проверка насоса начинается с режима «Обкатка». В этом режиме сервопривод трёхходового крана переключает поток жидкости на смотровую колбу. Если насос забит (например, доставлен со скважины на расследование), то жидкости в смотровой колбе не будет, а давление на входе насоса будет расти. Если жидкость поступает в смотровую колбу, то обкатка идёт до тех пор, пока она не станет чистой, то есть из рабочих органов насоса выйдет вся грязь. При необходимости оператор может опрессовать (проверить давлением прочность и непроницаемость) насос. Для этого закрывается электропневмоклапан (заслонка) на выходе насоса, который полностью перекрывает расход. Давление на выходе при этом возрастает.

После промывки и обкатки насоса оператор переводит стенд в режим «Тест». При этом выходной поток насоса переключается на измерительную магистраль, где определяются значения следующих параметров:

-

момент на валу насоса и скорость его вращения (это необходимо для расчёта потребляемой насосом мощности);

-

давление на входе и выходе для расчёта напора насоса;

-

расход (установлено 3 расходомера с разными диапазонами измерения, чтобы перекрыть весь диапазон возможных значений расхода у применяемых насосов).

Оператор управляет заслонкой, устанавливая необходимый расход, и фиксирует показания датчиков. Таким образом строятся необходимые характеристики насоса. Требуемая скорость вращения вала насоса выбирается оператором с помощью частотного регулятора.

После тестирования производится продувка насоса, и из него удаляется вся вода.

Аппаратное обеспечение

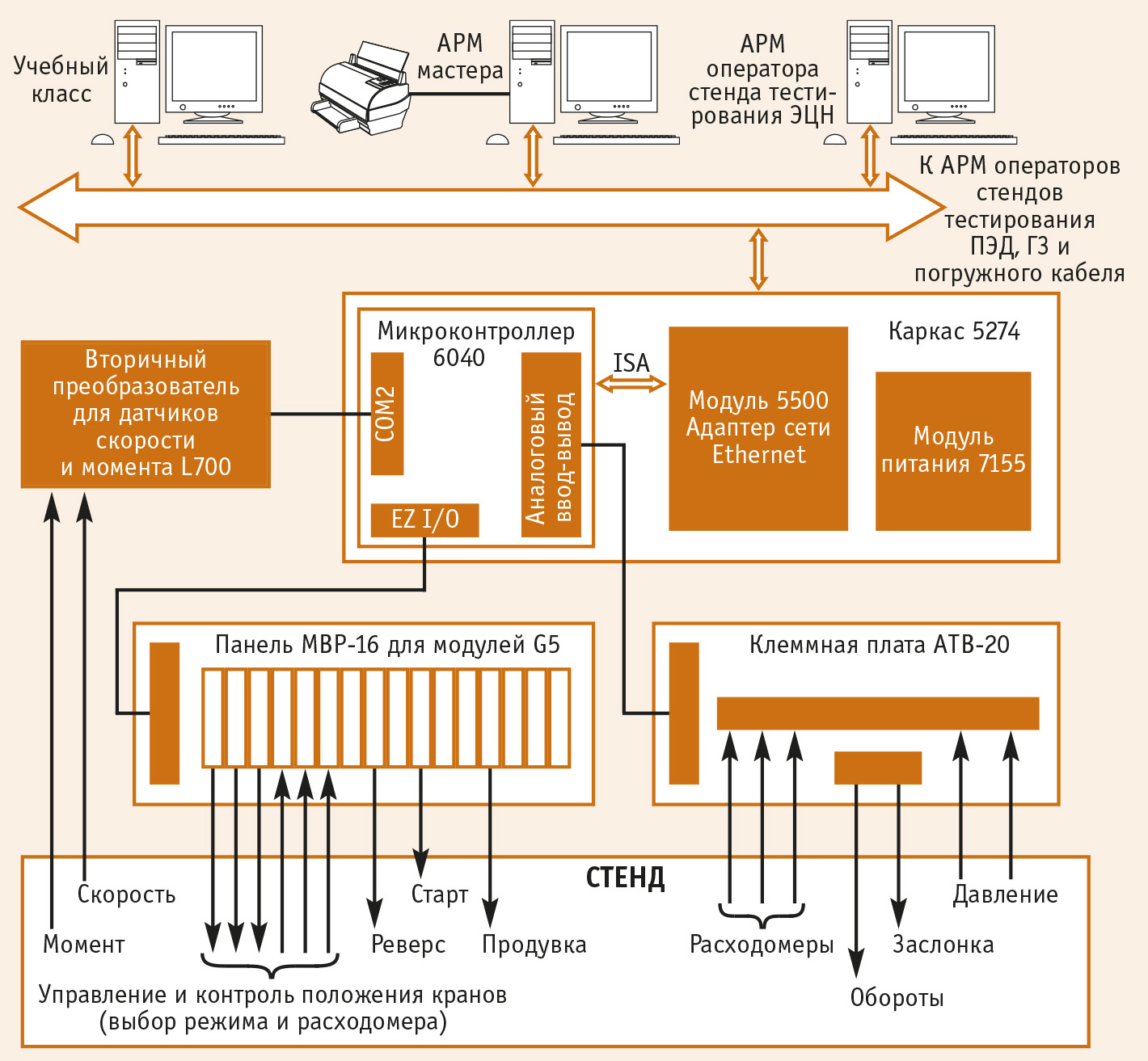

Функциональная схема системы управления стендом тестирования погружного ЭЦН приведена на рис. 5.

Система управления построена на базе высоконадёжных средств автоматизации фирмы Octagon Systems, предназначенных для эксплуатации в заводских цехах, в суровых промышленных условиях. Центральным элементом нижнего уровня системы управления является микроконтроллер 6040. Плата контроллера установлена в прочный каркас 5274 с модулем питания 7155. Для связи с верхним уровнем управления используется модуль 5500 — адаптер сети Ethernet. Для обеспечения надёжного сбора информации с датчиков и корректного управления исполнительными механизмами все сигналы проходят через модули УСО с гальванической изоляцией фирмы Grayhill.

Система управления построена на базе высоконадёжных средств автоматизации фирмы Octagon Systems, предназначенных для эксплуатации в заводских цехах, в суровых промышленных условиях. Центральным элементом нижнего уровня системы управления является микроконтроллер 6040. Плата контроллера установлена в прочный каркас 5274 с модулем питания 7155. Для связи с верхним уровнем управления используется модуль 5500 — адаптер сети Ethernet. Для обеспечения надёжного сбора информации с датчиков и корректного управления исполнительными механизмами все сигналы проходят через модули УСО с гальванической изоляцией фирмы Grayhill.

Микроконтроллер 6040 имеет 8 каналов аналогового ввода. Этого достаточно, чтобы подключить 3 расходомера фирмы Halliburton, датчик высокого давления 1151 фирмы Rosemount, датчик низкого давления Setra. Объединённый датчик момента и скорости вращения вала насоса Lebow соединён с вторичным преобразователем L700 фирмы Himmelstein, который, в свою очередь, по последовательному порту COM2 передаёт информацию микроконтроллеру.

Первый из двух каналов аналогового вывода микроконтроллера управляет частотным преобразователем фирмы Electrospeed, задавая частоту вращения асинхронного двигателя, который является приводом насоса. Второй канал используется для управления пневмоэлектроклапаном.

Порт дискретного ввода-вывода EZ I/O используется для управления сервоприводами трёхходовых кранов, выбора расходомера, включения или выключения основного привода и его реверсирования, выбора режима («Обкатка» или «Тест»), включения или выключения продувки.

Для сопряжения дискретных входов и выходов контролера с трёхходовыми кранами и концевыми выключателями используются модули УСО с гальванической изоляцией серии G5. В позициях 1-3 панели МВР-16 установлены выходные дискретные модули 70G-OAC5A, которые коммутируют переменное напряжение 220 В, необходимое для включения сервоприводов кранов. В позициях 4-6 установлены модули дискретного ввода 70G-IAC5A, на которые приходят сигналы с концевых выключателей сервоприводов, используемые для контроля положения кранов. В позициях 7-9 установлены модули дискретного вывода 70G-ODC5 для нормализации сигналов включения или выключения главного привода и его реверсирования, включения или выключения продувки.

Так как монтаж (демонтаж) насоса на стенд (со стенда) и его тестирование осуществляются одним оператором, то АРМ оператора было решено разместить непосредственно около стенда, в одном шкафу с устройствами уровня контроллера. Для этого был выбран пылевлагозащищённый (степень защиты IP55) шкаф PC Cabinet серии PROLINE фирмы Schroff.

Через шину Ethernet реализована связь АРМ оператора стенда тестирования ЭЦН с АРМ операторов других стендов, а также с АРМ мастера и учебным классом. На каждом стенде АРМ оператора управляет только соответствующим тестом. На АРМ мастера поступают отчёты со всех стендов и при необходимости распечатываются. Мастер не полномочен вмешиваться в процесс тестирования, однако наблюдать за ним может. Компьютер учебного класса не наделён управляющими функциями; изображение с его экрана выводится через проектор, и ученики в реальном времени могут видеть текущие мнемосхемы процесса тестирования и отслеживать действия оператора.

Программное обеспечение

Программа управления для контроллера разрабатывалась с помощью системы UltraLogik. Контроллер выполняет «черновую» работу: перевод сигналов датчиков в инженерные единицы, фильтрацию входных сигналов, ограничение выходных сигналов, вычисление расчётных значений параметров. Помимо этого на нижнем уровне программно реализован ПИД-регулятор, который управляет клапаном с целью обеспечения заданного расхода. Контроллер позволяет сохранять на своём флэш-диске результаты 10 последних испытаний, которые при необходимости можно считать. На верхний уровень передаётся только необходимая оператору информация.

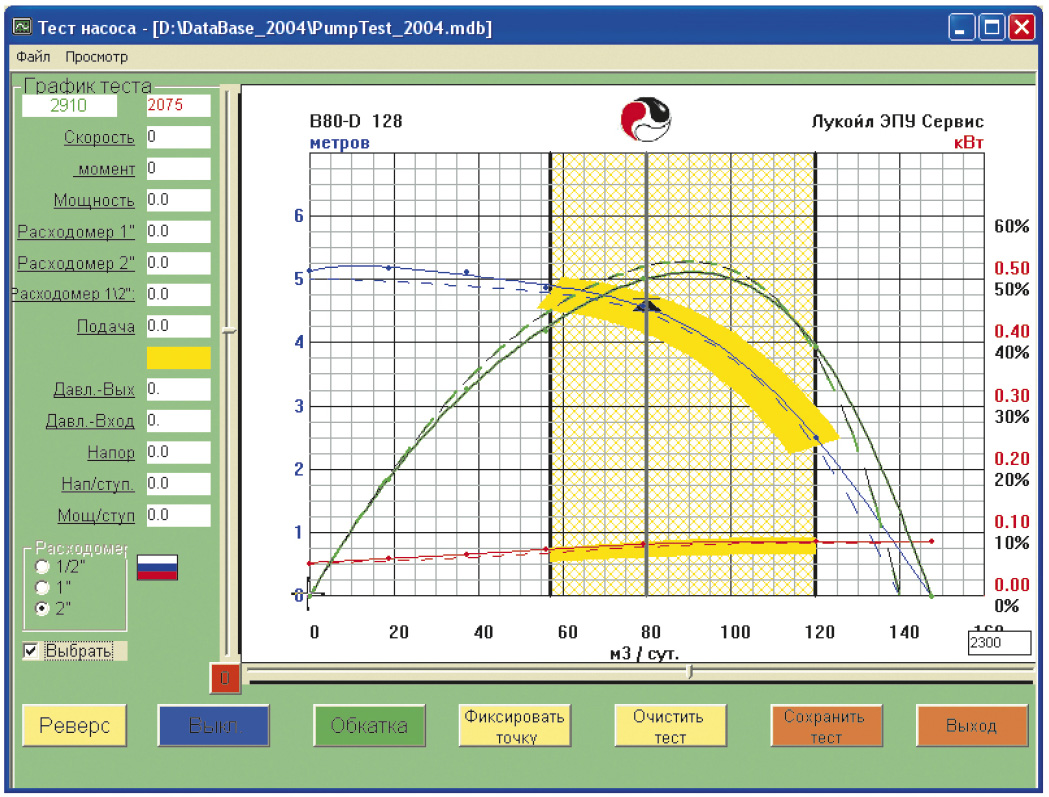

Связь между нижним и верхним уровнями системы осуществляется при помощи UltraNet ОРС-сервера фирмы Fastwel. Программное обеспечение верхнего уровня разработано в среде Visual Basic 6.0. На рис. 6 показана копия экрана монитора при тестировании насоса.

На экран оператора выводятся показания всех датчиков и значения расчётных параметров (напор, мощность, кпд). Слева от графика и под ним расположены ползунки-регуляторы, управляющие соответственно оборотами двигателя и положением заслонки (расходом). В нижней части экрана расположены кнопки управления. На графиках пунктирными линиями изображены паспортные характеристики выбранного типа насоса, а сплошными – результаты тестирования. Допустимый диапазон отклонений показан жёлтым цветом. Если какой-либо параметр выходит за пределы допустимого диапазона, то насос бракуется и отправляется на ремонт. Графики характеристик, построенные по результатам тестирования, выявленные значения параметров и заключение о состоянии насоса включаются в отчёт, который пересылается на АРМ мастера.

В настоящее время ведутся работы по переводу верхнего уровня системы управления на использование GENESIS32 (мнемосхема рис. 4 выполнена уже с помощью инструментального средства GraphWorX32 этой SCADA-системы).

Стенд тестирования погружного электрического асинхронного двигателя

Состав и особенности

Важнейшим компонентом УЭЦН является погружной электродвигатель, который используется в качестве привода насоса. Применяемые в настоящее время ПЭД отличаются широким диапазон номинальных значений мощности от 2 до 140 кВт. Этим объясняется большой разброс их габаритных размеров. Так как наружный диаметр статора ограничивается диаметром скважины, то для него, как правило, выбираются размеры 103 и 117 мм. Зато длина ПЭД варьируется от 3 до 15 метров, поэтому станина стенда, показанная на рис. 7, имеет довольно внушительные габариты.

Станина вмещает до 6 двигателей, и один оператор может одновременно проводить на разных ПЭД различные виды тестирования. Станина оснащена специальными тисками для крепления двигателя с целью избежать его проворачивания в режиме холостого хода.

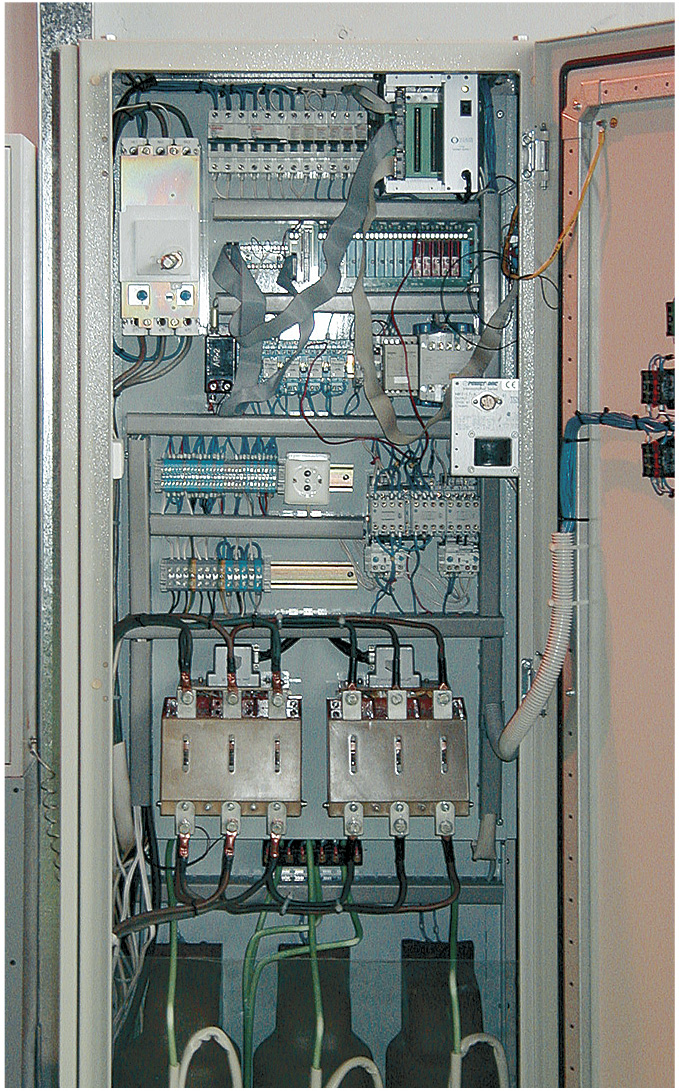

В состав стенда тестирования ПЭД входят:

-

электрический шкаф (рис. 8), который содержит вторичные преобразователи тока и напряжения, датчик выбега, контакторы, реле, микроконтроллер CPU188-5MX фирмы Fastwel, модули аналогового ввода-вывода фирмы Grayhill;

-

трансформатор, повышающий напряжение индукционного регулятора 0..380 В до напряжения питания двигателя 3 кВ;

-

индукционный регулятор, который плавно повышает напряжение от 0 до 380 В;

-

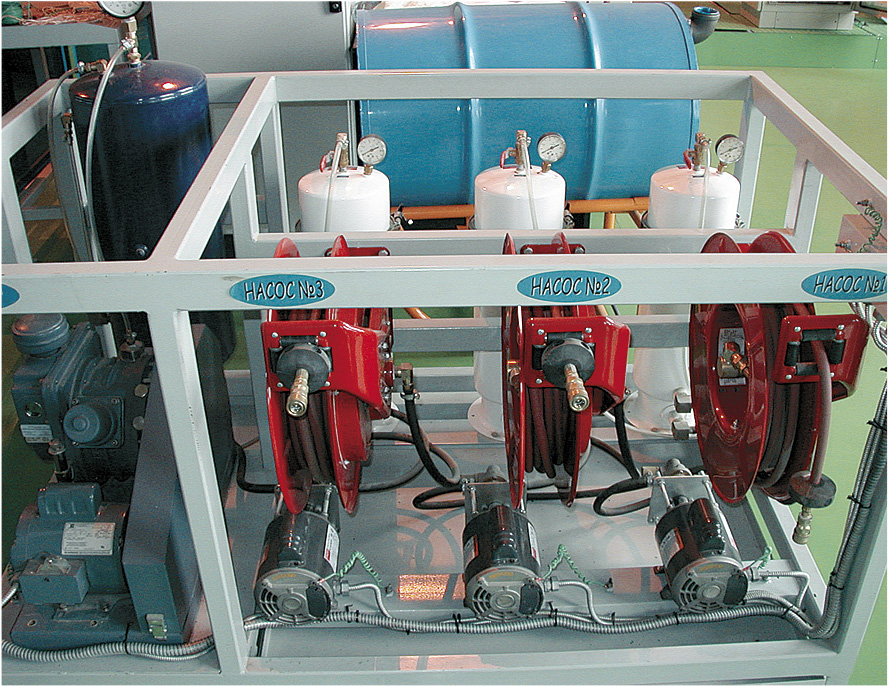

маслораздаточная станция (рис. 9), предназначенная для заполнения полости двигателя маслом;

-

АРМ оператора (рис. 10), собранное в шкафу PROLINE на базе изделий фирмы Advantech (одноплатный промышленный компьютер РСА-6178, отказоустойчивое шасси АСР-2000 высотой всего 2U, промышленный плоский 17-дюймовый монитор FPM-3175).

Стенд позволяет проводить опыт холостого хода и выполнять измерения:

-

омического сопротивления обмоток статора;

-

коэффициента поляризации (характеристики диэлектрической проницаемости);

-

сопротивления изоляции;

-

напряжения трогания;

-

параметров выбега ротора;

-

вибрационных характеристик двигателя.

Процесс тестирования

Процесс тестирования ПЭД включает несколько этапов. На первом этапе двигатель промывают. Для этого в одной из бочек маслораздаточной станции находится промывочное масло. После промывки электродвигатель заправляют рабочим маслом, которое находится в другой бочке, причём для ПЭД западных производителей используется специальное рабочее масло. Таким образом, маслораздаточная станция имеет в общей сложности 3 ёмкости.

Следующим этапом является измерение омического сопротивления обмоток статора на «холодном» двигателе. Далее определяются коэффициент поляризации и сопротивление изоляции. Для этого на вход одной фазы подается постоянное напряжение, равное двум номинальным, и измеряется ток утечки.

Если сопротивление изоляции и омическое сопротивление цепи фазы в норме, то проводят опыт холостого хода (ХХ). С помощью индукционного регулятора плавно увеличивают напряжение питания до тех пор, пока двигатель не запустится, — таким образом определяют напряжение трогания. После выхода ПЭД на номинальный режим работы проводятся измерения токов, напряжений, мощностей. В режиме ХХ также снимаются характеристики вибрации (виброскорость в подшипниках двигателя по трём осям координат).

За 20-30 минут работы в режиме ХХ двигатель успевает нагреться. ПЭД останавливают и замеряют время выбега ротора. Затем на горячем двигателе опять измеряют сопротивление изоляции и омическое сопротивление цепей фаз статора.

Стенд рассчитан на обслуживание одним оператором, поэтому система управления максимально автоматизирует его действия. Программа тестирования позволяет оператору параллельно выполнять ту или иную операцию на разных двигателях. Допустим, пока на одном ПЭД проводится опыт ХХ, другой двигатель может проходить промывку, третий — заправку, а четвертый — высоковольтные испытания на сопротивление изоляции. В конце концов, результаты всех испытаний сводятся в один отчёт и сохраняются в базе данных на АРМ мастера.

Аппаратное обеспечение

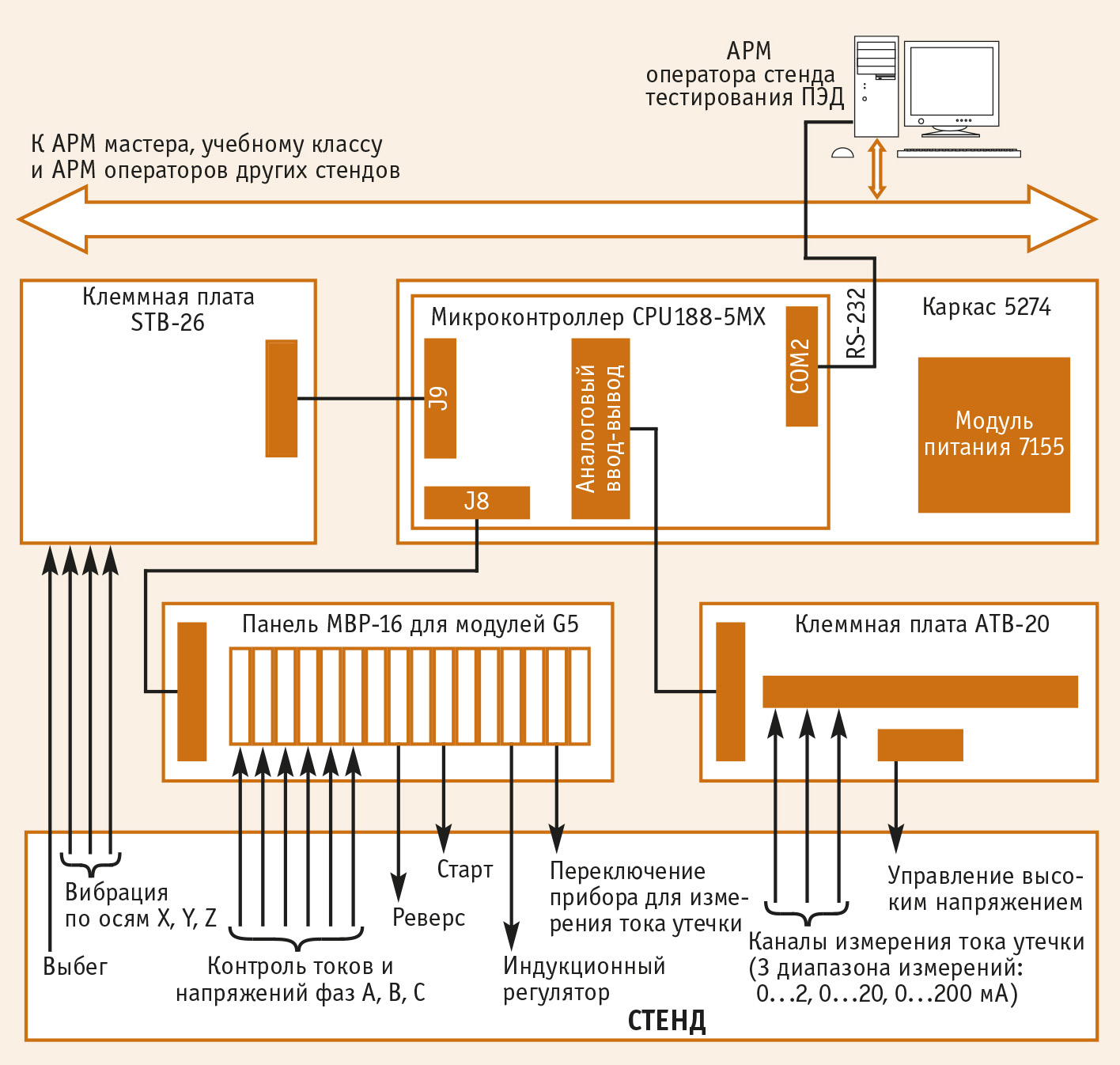

Функциональная схема системы управления стендом тестирования ПЭД приведена на рис. 11.

Из соображений унификации оборудования и с учётом положительного опыта применения высоконадёжных изделий фирмы Octagon Systems эта схема во многом повторяет аппаратное решение для системы управления стендом тестирования ЭЦН. Самое главное отличие системы управления стендом тестирования ПЭД заключается в использовании микроконтроллера CPU188-5MX фирмы Fastwel в качестве центрального элемента нижнего уровня. Как и плата 6040, данный микроконтроллер выполнен в формате MicroPC и предназначен для эксплуатации в промышленных условиях.

Для связи микроконтроллера с верхним уровнем управления задействованы его последовательный порт COM2, имеющий интерфейс RS-232.

Универсальный порт дискретного ввода-вывода (разъёмы J8 и J9) позволяет использовать микроконтроллер как для сбора дискретных и аналоговых сигналов с датчиков, так и для управления исполнительными механизмами. Для этого порта была применена прошивка n00x00.bit. Гальваническую изоляцию входных и выходных сигналов разъёма J8 обеспечивают аналоговые и дискретные модули серии G5 фирмы Grayhill, размещённые на панели МВР-16. В позициях 1-6 панели установлены модули 73G-II420 для входных аналоговых сигналов (4...20 мА) контроля тока и напряжения трёх фаз (А, В, С). В позициях 7-10 установлены выходные дискретные модули 70G-ODC5. Каналы дискретного выхода используются для пуска или останова электродвигателя и его реверсирования, для управления индукционным регулятором, а также для переключения чувствительности прибора, измеряющего ток утечки. Входы J9 настроены на ввод частотных сигналов, необходимых для определения времени выбега электродвигателя и виброскорости по трём осям координат X, Y, Z. Несомненным преимуществом описанного универсального порта является то, что операции цифро-аналогового и аналого-цифрового преобразования выполняются без привлечения ресурсов процессора.

Аналоговый выход микроконтроллера используется для управления высоким напряжением при измерении сопротивления изоляции, а аналоговые входы – для измерения тока утечки. Задействовано три канала измерения тока утечки, каждый из которых имеет свой диапазон измерений: 0...2, 0...20, 0...200 мА.

Программное обеспечение

Программное обеспечение нижнего уровня разработано с помощью системы UltraLogik. Особо хочется отметить, что в UltraLogik встроена поддержка модулей УСО фирмы Grayhill. Таким образом, процесс калибровки и масштабирования для каждого канала значительно упростился.

Для обработки сигналов с датчиков выбега и вибрации созданы объектные файлы на языке Turbo C++.

Микроконтроллер выполняет перевод сигналов датчиков в инженерные единицы, фильтрацию входных сигналов, ограничение выходных сигналов, вычисление расчётных значений параметров. На верхний уровень передаётся только необходимая оператору информация.

Связь между нижним и верхним уровнями системы осуществляется при помощи UltraNet ОРС-сервера фирмы Fastwel. Программное обеспечение верхнего уровня разработано в среде Visual Basic 6.0. Оператор выбирает из базы данных тип ПЭД, при этом загружаются номинальные значения токов и напряжений, время выбега, уровень вибрации и т.д. В процессе тестирования текущие значения сравниваются с паспортными и определяется пригодность двигателя.

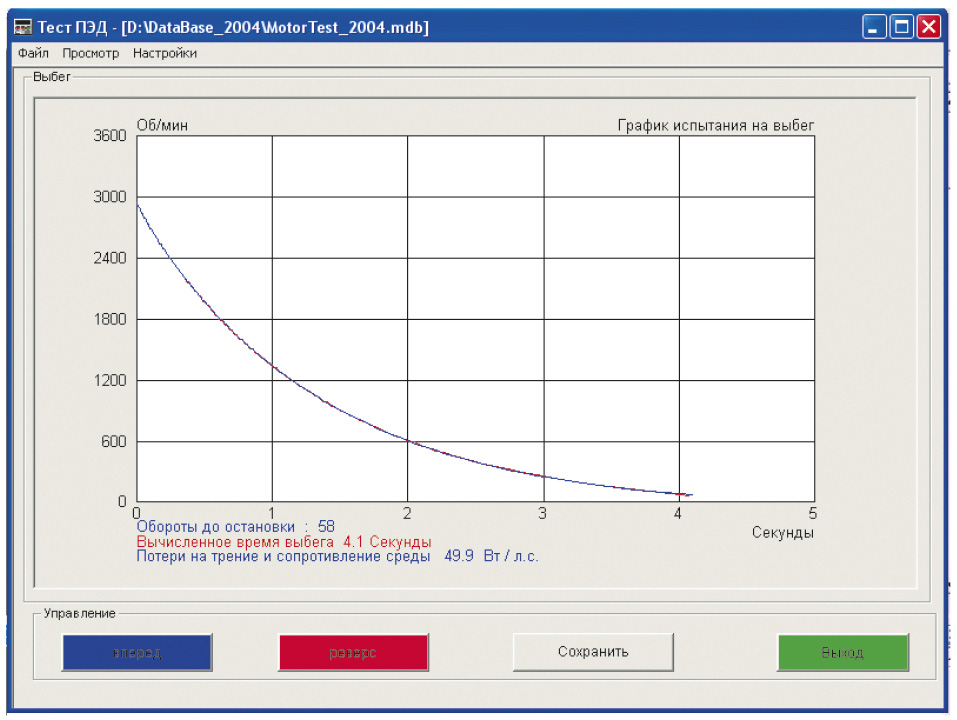

На рис. 12 показана копия экрана монитора при измерении параметров выбега. Оператор выбирает направление вращения ПЭД с помощью кнопок «Вперёд» и «Реверс». Двигатель запускается и через несколько минут после выхода на номинальный режим работы выключается. По результатам измерений рисуется график зависимости скорости вращения от времени, а также высвечиваются выявленные значения числа оборотов до остановки, времени выбега, потерь на трение и сопротивление среды. Через выпадающий пункт главного меню «Просмотр» можно перейти к любому другому экрану тестирования.

Отличительной особенностью программы является возможность её параллельной работы с несколькими двигателями одновременно, то есть из базы данных можно выбрать несколько ПЭД. Другой особенностью является то, что пока конкретный двигатель не пройдёт все этапы тестирования, сохранить и распечатать результат не получится, а при попытке это сделать программа уведомит оператора, какой этап пропущен.

Заключение

Описываемая в данной статье автоматизированная система управления стендами тестирования около трёх лет в различных конфигурациях успешно эксплуатируется на базе предприятия «Лукойл ЭПУ Сервис».

Результаты эксплуатации системы подтвердили правильность выбора контроллеров фирм Octagon Systems и Fastwel, а также промышленных компьютеров фирмы Advantech в качестве основных элементов её аппаратного обеспечения. Простота программирования и универсальность этих контроллеров позволили за короткие сроки создать качественные системы управления технологическими процессами. Промышленное исполнение компьютеров и их мониторов обеспечило им явные преимущества перед офисной техникой в жёстких условиях промышленного цеха.

Реализованные программно-аппаратные решения создают возможность гибкого масштабирования и наращивания системы. Тиражирование наиболее удачных решений для разных стендов обеспечивает высокую степень унификации используемых средств с соответствующим снижением затрат на разработку, пусконаладку и обслуживание системы.

Постоянно совершенствуемое программное обеспечение в совокупности с высоконадёжными аппаратными средствами открывают перспективу полной автоматизации процесса тестирования погружного электрооборудования, используемого для добычи нефти. ●

Автор — сотрудник ЗАО «Лукойл ЭПУ Сервис»

Телефон/факс: (34667) 497-50/46

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!