Введение

В настоящее время ОАО «Ревдинский завод по обработке цветных металлов» является одним из крупнейших предприятий в стране по производству труб, прутков, проволоки, полых и сплошных профилей, литейных заготовок из меди, латуни, бронз, медно-никелевых сплавов. Ассортимент выпускаемой продукции чрезвычайно широк и составляет более 15 тысяч типоразмеров из 86 наименований сплавов. Ежегодно осваивается более 300 видов новых изделий.

Технологические возможности предприятия позволяют оперативно адаптировать мощности к запросам потребителей и поставлять широкую номенклатуру продукции. Одним из первых в стране завод освоил выпуск труб для водопроводов и отопления в соответствии с требованиями европейских стандартов. На медные трубы для трубопроводов и соединительные части к ним предприятию выдан гигиенический сертификат Государственной санитарно-эпидемиологической службой РФ. Проведена большая работа по совершенствованию технологии, улучшению качества и увеличению ресурса эксплуатации медно-никелевых труб, применяемых для теплообменных установок атомных электростанций, работающих на морской воде. Разработанные заводом технические условия (единственные в стране) на эти трубы одобрены и рекомендованы к применению Госатомнадзором России.

Продукция завода находит широкое применение во многих отраслях: тепло- и электроэнергетической, атомной, электротехнической, нефтеперерабатывающей, химической, автомобилестроительной, оборонной, а также в приборостроении, гражданском и промышленном строительстве.

Краткая характеристика технологического процесса

На современном этапе развития металлургической промышленности экономически выгодно на заводах по обработке цветных металлов использовать такой вид заготовительного литья, как непрерывное или полунепрерывное литьё слитков.

Литьё считается непрерывным, если весь приготовленный в печи металл непрерывно переливается в кристаллизатор, где происходит кристаллизация жидкого расплава в заготовку нужного диаметра.

После отливки одного слитка (или серии) литьё прекращают, и слиток удаляют, а затем опять начинают литьё следующего слитка (или серии). Ход кристаллизации в обоих процессах одинаков, различаются они только некоторыми операциями.

Известно, что качество готового изделия начинает формироваться на первом этапе производства, то есть при литье. Поэтому особое значение надо придавать качеству получаемых слитков. Качество слитков, получаемых непрерывным литьём, намного выше качества слитков наполнительного литья. При непрерывном литье слитки имеют хорошую плотность, а также меньшее количество усадочных раковин и пор, что объясняется созданием направленного затвердевания и интенсивным отводом тепла от слитка при его охлаждении. Следовательно, при производстве заготовок под прессование, для которых важным требованием как раз и является плотность, целесообразно использовать непрерывное или полунепрерывное литьё.

В настоящее время на Ревдинском заводе по обработке цветных металлов заготовки под прессование получают полунепрерывным методом литья. Размеры получаемых слитков таковы: длина до пяти метров, диаметр 145, 165, 175, 200, 203, 220 и 250 мм.

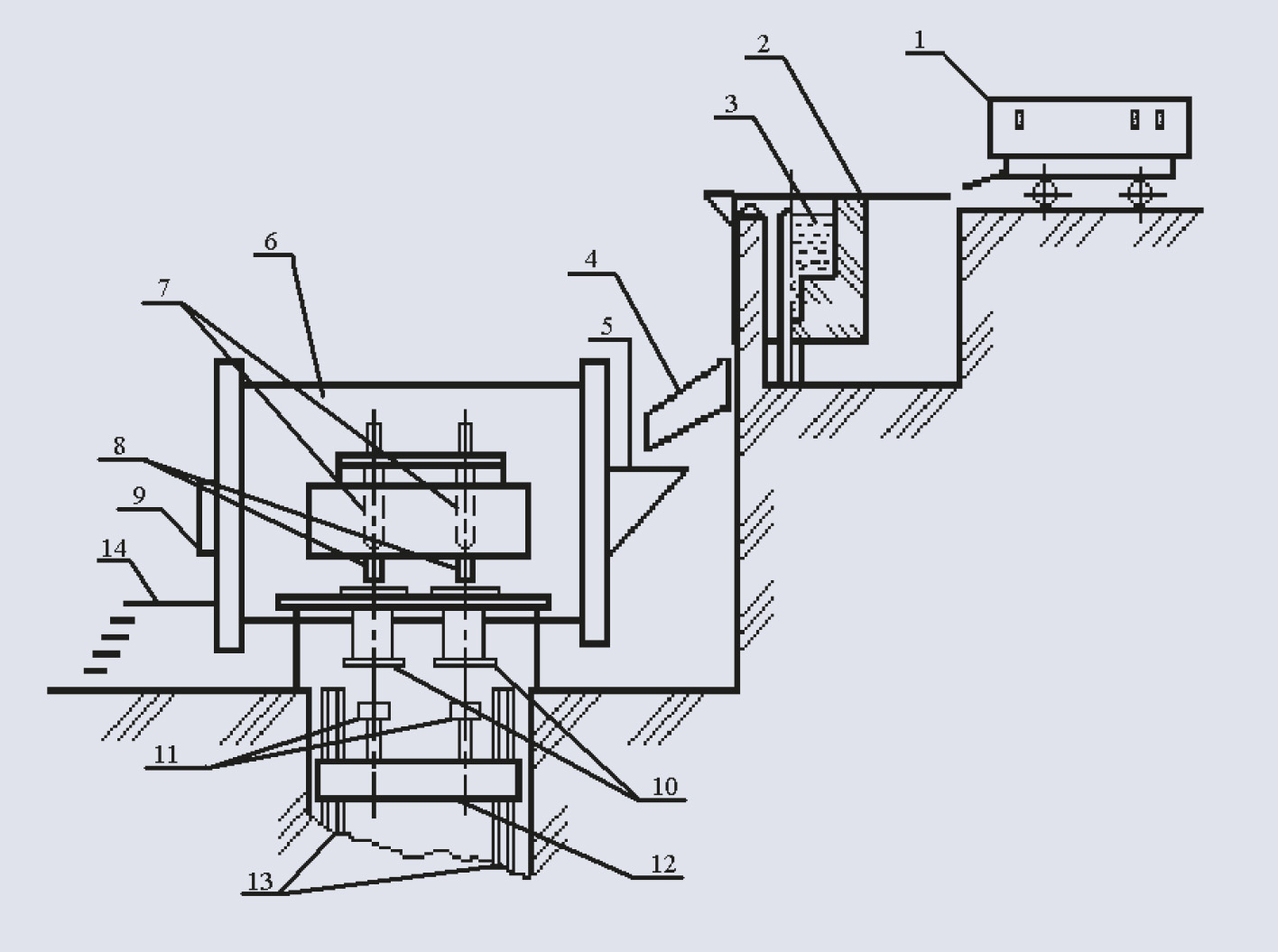

Внешний вид установки полунепрерывного литья показан на рис. 1, а схема этой установки – на рис. 2.

Условные обозначения:

1 — загрузочная тележка; 2 — индукционно-канальная печь ИЛК-1,6С2; 3 — жидкий металл; 4 — жёлоб; 5 — металлоприёмник; 6 — миксер ИЛКМ-2.5С3 (раздаточная печь); 7 — графитовые стопоры; 8 — графитовые втулки; 9 — окно для технологического обслуживание миксера; 10 — кристаллизаторы; 11 — затравка; 12 — подвижная траверса литейной машины; 13 — направляющие винты; 14 — металлический подиум для технологического обслуживания миксера.

Шихта в коробах на тележке загружается в печь плавильщиком. Затем начинается приготовление расплава. Плавку шихтовых материалов для получения слитков проводят под слоем покровного флюса. Флюсы предназначены для изоляции жидких сплавов от контакта с воздухом, уменьшения потери металла на угар, очистки сплавов от твёрдых нерастворимых в нём оксидов и других неметаллических включений. Для контроля химического состава сплава плавильщик отбирает срочную пробу, которая направляется в экспресс-лабораторию. Химический состав слитков должен соответствовать ГОСТ 15527. По результатам анализа производят корректировку химического состава сплава, если в этом есть необходимость. При положительных результатах анализа химического состава начинается отливка слитков на установке полунепрерывного литья.

Система централизованного контроля

Исходя из целей обеспечения высокого качества выпускаемой продукции, надёжного функционирования технологического оборудования и повышения производительности, была разработана, изготовлена и внедрена на установках полунепрерывного литья плавильного цеха № 1 система централизованного контроля (СЦК).

Основными задачами СЦК являются следующие:

-

мониторинг технологических параметров при отливке слитков на установках полунепрерывного литья плавильного цеха;

-

предупреждение аварийных ситуаций в процессе литья;

-

передача данных о результатах химического анализа срочных проб из экспресс- лаборатории непосредственно на рабочее место плавильщика;

-

формирование на сервере базы данных о каждой плавке.

Выполнение данных задач осуществляется системой СЦК на основе реализации следующих функций:

-

сбор с установок данных о значениях технологических параметров литья в процессе отливки слитков с последующей обработкой и передачей этих данных на компьютер технологов для хранения и просмотра;

-

формирование в компьютере технолога базы данных со значениями технологических параметров каждого процесса литья слитков, совершённого в плавильном цехе в течение 3 лет (по истечении 3 лет информация из архива автоматически стирается);

-

выдача данных о технологических параметрах текущего процесса литья на экран отображающего устройства, установленного на рабочем месте плавильщика;

-

выдача данных о результатах химического анализа металла, находящегося в плавильной установке или миксере, из экспресс-лаборатории на экран отображающего устройства, установленного на рабочем месте плавильщика;

-

выдача предупредительных сигналов при возникновении предаварийных ситуаций.

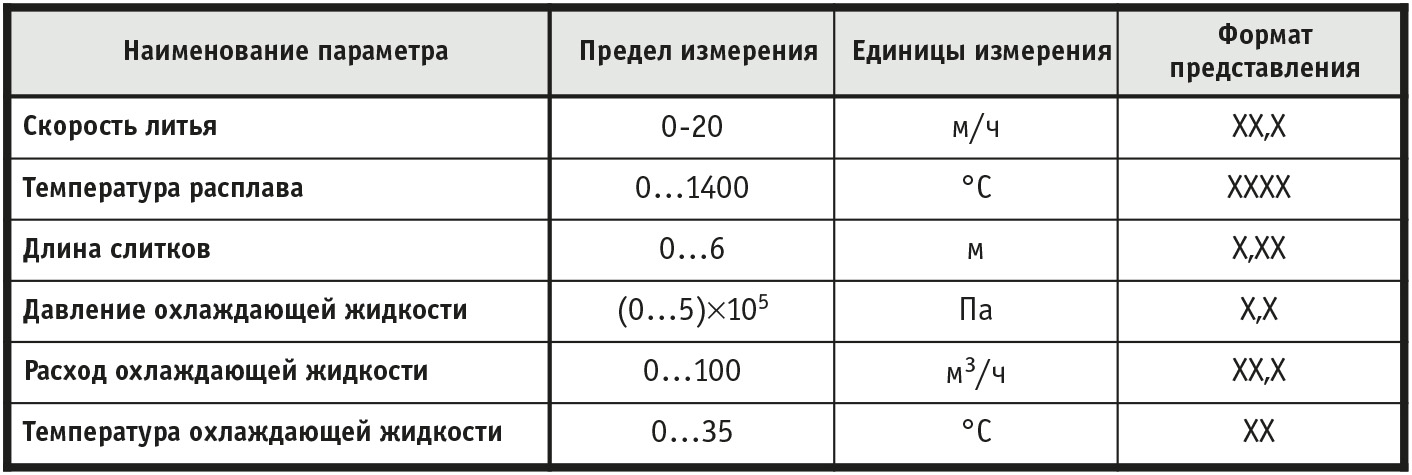

Перечень технологических параметров литья, подлежащих контролю, приведён в табл. 1.

Аппаратная реализация системы

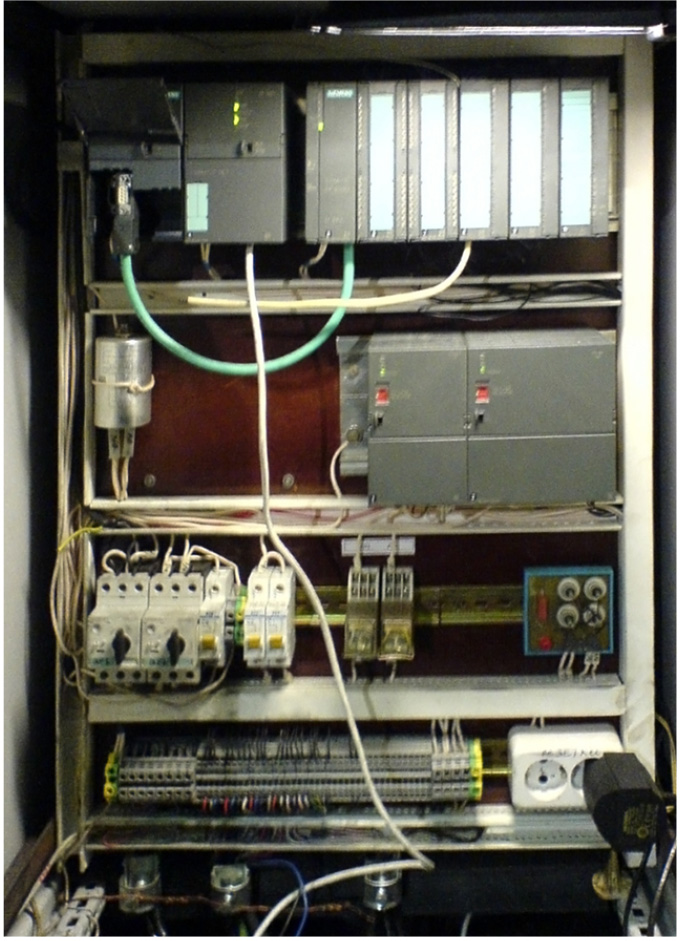

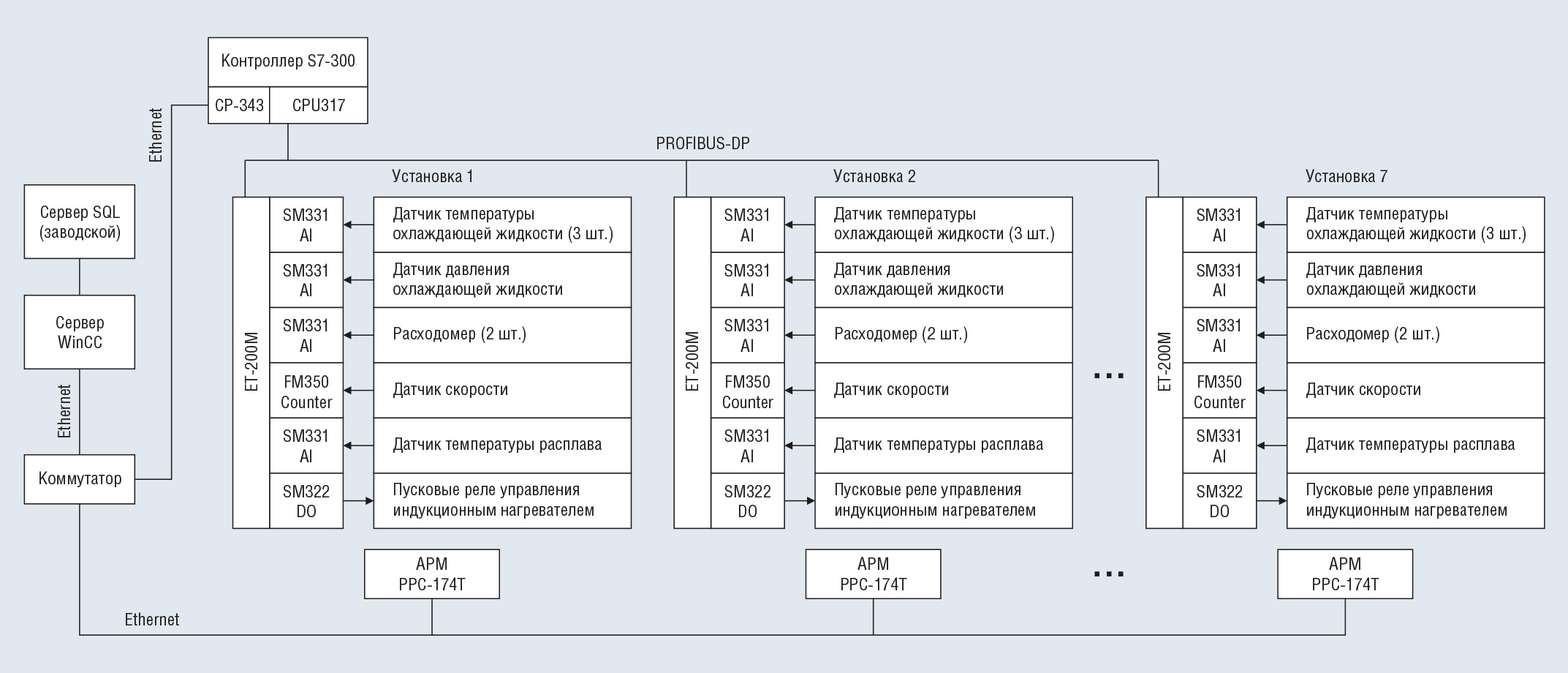

При построении системы контроля в цехе № 1 использовался контроллер семейства S7-300 с центральным процессором CPU317 и коммуникационным процессором CP343 (Siemens). Модуль центрального процессора выбран, исходя из сложности решаемых задач и с учётом перспективы расширения системы. Применение коммутационного процессора обусловлено необходимостью обеспечить связь по сети Ethernet между центральным процессором и верхним уровнем СЦК. Условия эксплуатации в плавильном цехе потребовали принятия дополнительных мер по защите контроллера, с этой целью он был размещён в шкафу со степенью защиты IP65 фирмы Schroff (рис. 3).

Контроллер собирает данные со всех литейных установок цеха, обрабатывает их, сохраняет в блоке данных для последующей передачи в базу данных (сервер WinCC) по сети Ethernet (в целях сокращения объёма базы данных такая передача осуществляется 1 раз в 6 секунд), в реальном масштабе времени передаёт обработанную информацию по Ethernet на автоматизированные рабочие места (АРМ) плавильщиков (рис. 4).

Так как необходимо собирать данные с 7 установок полунепрерывного литья, расположенных на большой территории цеха, в системе контроля используются станции распределённого ввода-вывода ET-200M, работающие по сети PROFIBUS-DP. Скорость сети PROFIBUS-DP в зависимости от длины сегмента может достигать 1,5 Мбит/с. В составе станций ET-200M для ввода-вывода сигналов устройств нижнего уровня применены следующие модули: SM331 (аналоговый ввод – AI), FM350 (счётчик – Counter), SM322 (дискретный вывод – DO).

Нижний уровень системы представлен датчиками температуры охлаждающей жидкости (термопреобразователи сопротивления Pt 100), датчиками давления и расходомерами охлаждающей жидкости (ОЖ) фирмы Метран, датчиками скорости, построенными на основе шифраторов угловых перемещений фирмы Pepperl+Fuchs, платиновыми термопарами для определения температуры расплава с диапазоном измерений до 1500°C. Комплект датчиков одинаков на всех установках. Датчики температуры ОЖ подключены по 4-проводной схеме; на каждую установку приходится 3 таких датчика: один – в контуре холодной ОЖ, два – в контуре горячей ОЖ (после кристаллизаторов). С целью получения данных для расчёта длины слитка и определения скорости литья (максимальная скорость литья составляет 8 м/ч) к валу двигателя каждой установки присоединён шифратор угловых перемещений модели Pepperl+Fuchs 10-11651-R-0200, требуемая точность (сотые доли метра) обеспечивается частотой его выходного сигнала 5-10 кГц при скорости вращения вала двигателя 1500-3000 об./мин (200 импульсов на оборот). За 2 года эксплуатации эти шифраторы хорошо себя зарекомендовали, устойчиво функционируя в условиях сильной вибрации и больших перепадов температур.

На модули станции ET-200M от датчиков поступают аналоговые, в том числе токовые 4…20 мА, и дискретные сигналы, а выдаются дискретные сигналы на пусковые реле управления индукционным нагревателем.

Вся поступающая от устройств нижнего уровня информация записывается в рабочую память контроллера. Далее она обрабатывается самим контроллером, сохраняется в блоке данных, передаётся на серверы и АРМ. Необходимая информация выводится на экран промышленного компьютера, установленного в шкафу на АРМ плавильщика (рис. 5).

В качестве компьютеров автоматизированных рабочих мест используются многофункциональные панельные компьютеры РРС-174Т фирмы Advantech (17" TFT-дисплей, процессор Intel Pentium 4/3,06 ГГц, ОЗУ до 2 Гбайт DDR SDRAM, порты Ethernet, RS-232, USB, LPT, PS/2). На выбор данных компьютеров повлияли и их эксплуатационные характеристики (например, высокая степень защиты), соответствующие условиям применения в плавильном цехе. Шкаф фирмы Schroff, в котором размещается компьютер, обеспечивает степень защиты IP65 и автоматически поддерживает внутри заданную температуру.

При построении сети Ethernet был использован кабель с низким коэффициентом затухания. Благодаря этому при длинах сегментов до 500 м удалось сохранить высокую скорость передачи данных без применения повторителей. Для защиты Ethernet от помех использованы устройства грозозащиты D-LAN-A/RJ45-BS, которые показали себя с самой лучшей стороны.

Система контроля может функционировать в автономном режиме при обрыве связи с заводским сервером SQL, а также при отключении электропитания на время до 2 часов, что достигается с помощью использования источников бесперебойного питания (ИБП).

Преобладание в сети электропитания гармоник 3, 4, 15-го порядков, постоянные просадки питающего напряжения, вызывавшие зависание или перезагрузку компьютеров системы, потребовали включения перед ИБП феррорезонансных стабилизаторов мощностью 700 Вт. Питание контроллера, станций ввода-вывода сигналов и датчиков реализовано с помощью источников компании Siemens, подключённых после соответствующих ИБП.

Применяемые программные средства

Программирование контроллера производилось с помощью программного пакета STEP 7 v.5.3, применение которого позволило легко и быстро выполнить эту работу.

СЦК использует SCADA-систему WinCC, которая в силу своей абсолютной открытости легко взаимодействует со стандартными и пользовательскими программами, решает задачи визуализации. SCADA установлена на сервере WinCC. Там же размещается база данных SQL, состоящая из двух частей:

-

базы для хранения данных о технологических параметрах литья слитков;

-

базы для хранения данных о результатах срочного химического анализа.

База данных пополняется 1 раз в 6 секунд, и один раз в сутки её данные копируются на заводской сервер SQL. Такое дублирование информации способствует повышению надёжности системы контроля в целом.

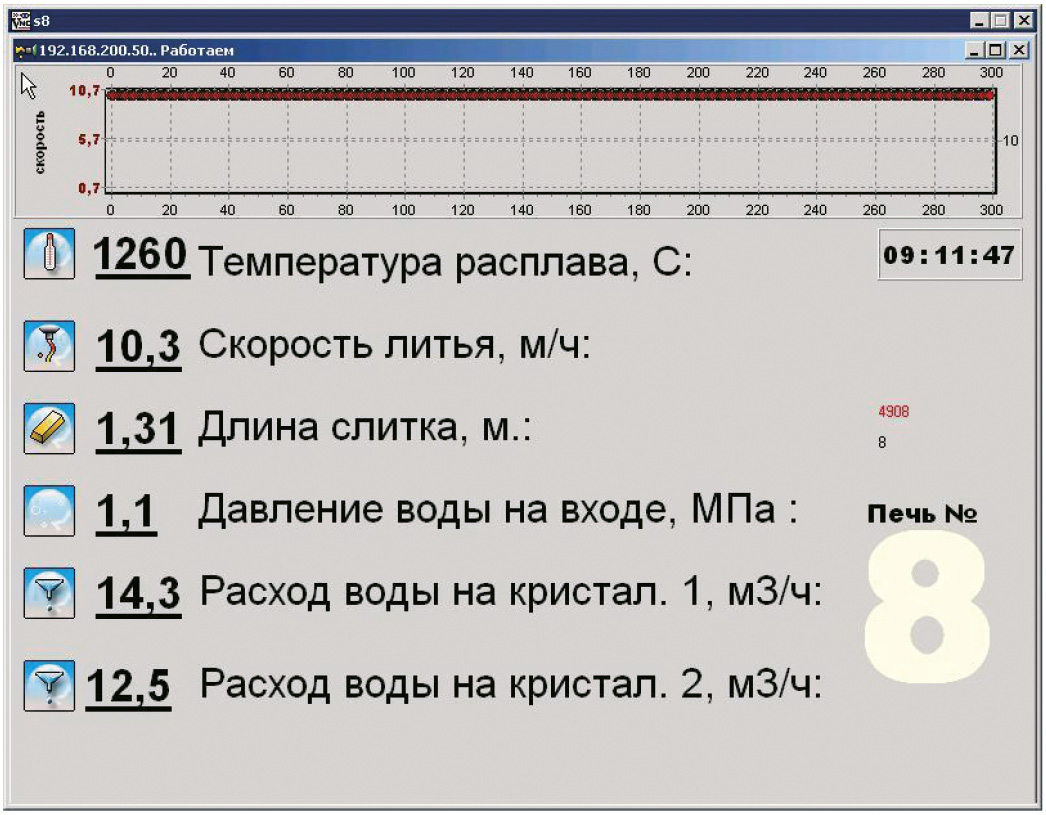

Компьютер АРМ плавильщика использует программное обеспечение, специально разработанное на языке Borland С++ Builder. На его экране в режиме реального времени отображаются значения контролируемых параметров функционирования установки полунепрерывного литья.

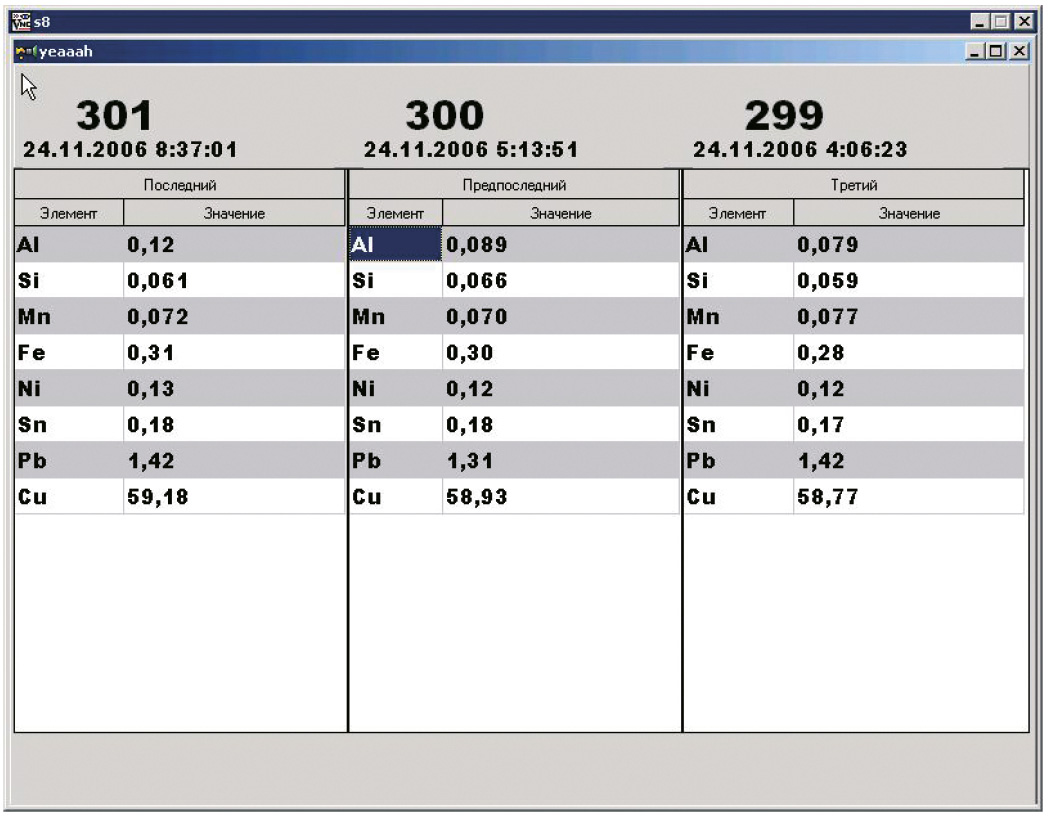

Отображаемые данные представлены в двух сменяющих друг друга окнах: в первом фигурируют текущие значения технологических параметров литья (рис. 6), во втором – результаты трёх последних срочных анализов (рис. 7). Переключение с одного окна на другое осуществляется нажатием кнопки, выведенной на дверцу шкафа.

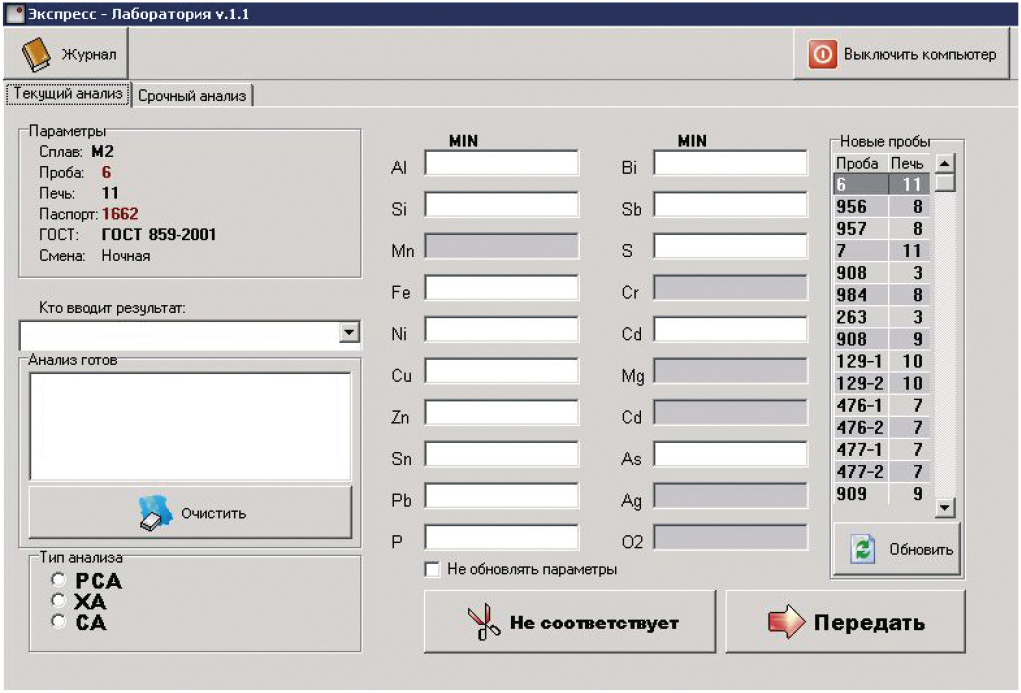

Средствами С++ создан пользовательский интерфейс, предоставляющий экранные формы для обеспечения удобства работы разных специалистов. Например, для передачи из экспресс-лаборатории в базу данных и на рабочее место плавильщика информации о химическом составе срочных и текущих проб достаточно ввести полученные данные в соответствующие разделы экранной формы «Экспресс-лаборатория» (рис. 8).

Другой пример – экранная форма «Технолог» (рис. 9), с помощью которой соответствующие специалисты могут контролировать все результаты плавки партии металла, включая технологические параметры литья, а также результаты срочных и текущих химических анализов.

Средствами SCADA на сервере WinCC ведётся разработка системы управления нагревом расплава и скоростью литья. Изменять соответствующие параметры производства смогут только технологи со своих ныне создаваемых АРМ.

Ожидаемые результаты внедрения системы контроля

За 11 месяцев 2005 года (до внедрения описанной системы) контролёрами ОТК было забраковано 68 тонн слитков. Такие потери можно было свести к минимуму только за счёт осуществления постоянного мониторинга технологического процесса, в котором ведущее значение придавалось системе контроля технологических параметров на литейных установках.

Система контроля обеспечивает сбор и сохранение в компьютерной базе данных информации о значениях технологических параметров, определяющих качество выпускаемой продукции, и о результатах анализа проб. С помощью этой информации можно пресечь любые нарушения установленного технологического регламента в процессе производства литой заготовки и, что тоже немаловажно, проводить анализ и выявлять причину брака при получении рекламаций от потребителей.

Также система контроля технологических параметров предусматривает подачу предупредительных сигналов в случае возникновения предаварийной ситуации при работе оборудования. Это позволяет избежать аварий и в конечном счёте увеличивает срок эксплуатации плавильных печей и миксеров.

Обеспечиваемая представленной системой передача данных о химическом составе срочных проб из экспресс-лаборатории непосредственно на рабочее место плавильщика привела к тому, что только за 6 месяцев количество выпадов металла в подготовительные сплавы по примесям снизилось на 125 тонн. Оперативность передачи результатов анализа проб позволила сократить время подготовки сплавов в среднем на 30 минут.

Описанная в статье система контроля внедрена и в процессе эксплуатации показывает достаточно высокую надёж-ность. Ведутся работы по её расширению: подключаются ещё не охваченные автоматизированным контролем литейные установки, создаются новые АРМ специалистов, прокладываются дополнительные сегменты сети и т.д. ●

Авторы — сотрудники ОАО «Ревдинский завод по обработке цветных металлов»

Телефон: (34397) 98-563

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!