Введение

Компания ЗАО «Синетик» в условиях действующего производства успешно осуществила разработку и внедрение автоматизированной системы управления анодными печами и анодоразливочными комплексами Надеждинского металлургического завода (АСУ АП НМЗ). Было проведено полное комплексное обследование объекта, разработаны в полном объёме проектно-сметная документация и прикладное программное обеспечение, обеспечено выполнение монтажных и пусконаладочных работ. Инвестиции в проект составили более 40 млн рублей. Несмотря на территориальную удалённость заказчика и сложные условия Крайнего Севера, поставка оборудования, монтаж, наладка и ввод в эксплуатацию прошли в соответствии с установленным графиком. По отзывам руководства завода, все работы выполнены добросовестно и с надлежащим качеством.

В ходе внедрения АСУ АП НМЗ была произведена замена устаревших контроллеров на современное оборудование. Новая система позволила обеспечить необходимый уровень безопасной работы анодных печей и анодоразливочных комплексов, а также повысить эффективность управления технологическими процессами пирометаллургического производства.

Данный проект стал результатом успешного сотрудничества ЗАО «Синетик» и Надеждинского металлургического завода им. Б.И. Колесникова. В настоящее время ООО «Сумма технологий» на базе оборудования фирмы Siemens продолжает внедрение проекта «Автоматизированная система оперативно-диспетчерского управления энергоснабжением (АСОДУЭ)».

Краткие технологические сведения об объектах автоматизации

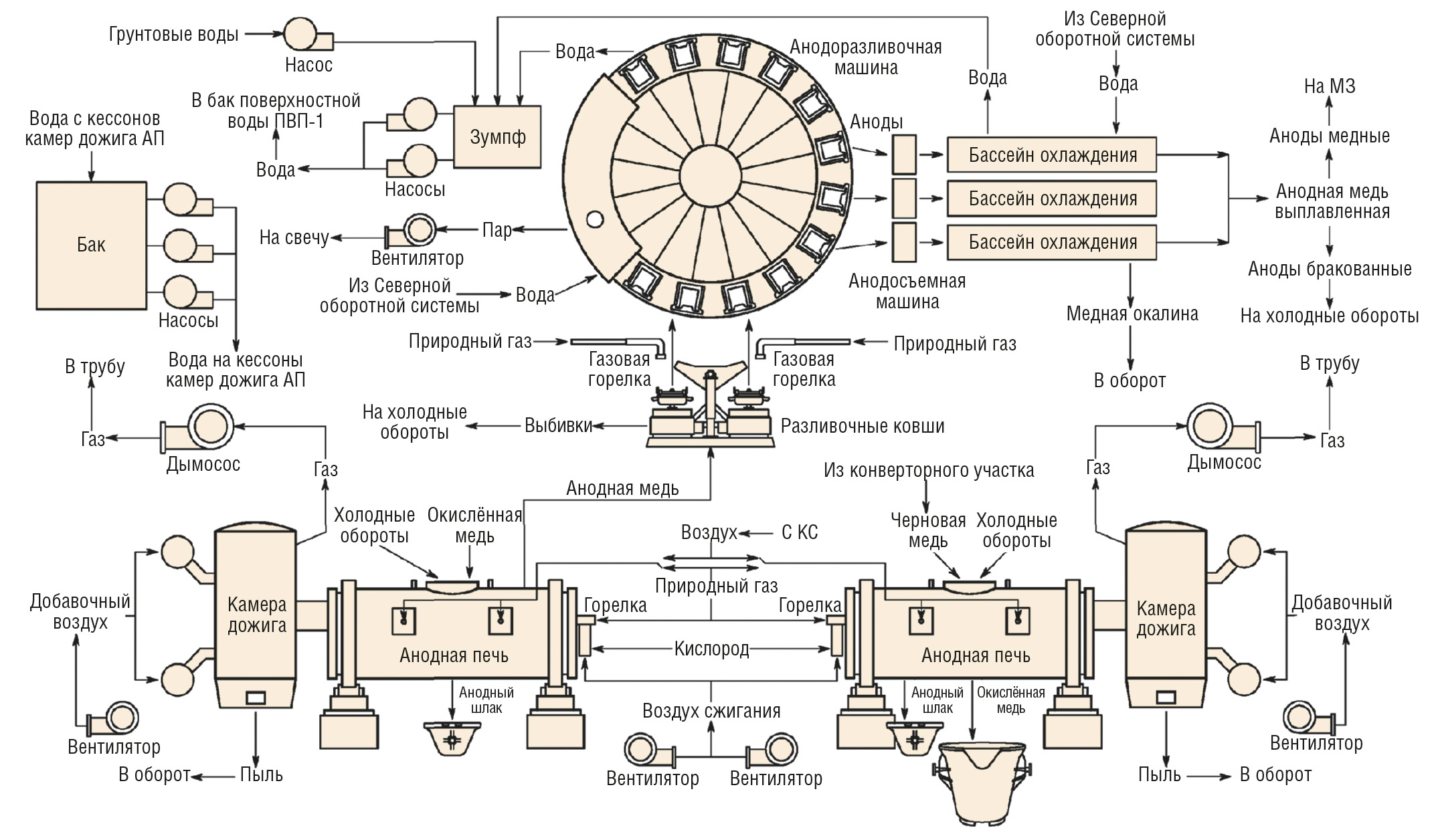

Анодные печи и анодоразливочные комплексы входят в состав технологических переделов, предназначенных для огневого рафинирования черновой меди и получения медных анодов. В состав каждого из двух технологических переделов входят две анодные печи и один анодоразливочный комплекс (анодоразливочная машина). Аппаратурно-технологическая схема передела огневого рафинирования показана на рис. 1.

Условные обозначения: КС – кислородная станция; МЗ – медный завод; ПВП-1 – печь взвешенной плавки № 1.

Технологический передел включает в себя ряд объектов автоматизации, кратко характеризуемых далее.

- Система контроля и регулирования параметров газового тракта анодных печей.

- Система поворота анодной печи предназначена для управления поворотом одной или двух анодных печей. Поворот анодной печи осуществляется двумя электрическими двигателями с разной передачей. Между поворотами анодная печь блокируется тормозами.

- Система анодоразливочных весов предназначена для дозированного заполнения изложниц анодной медью. Включает в себя промежуточный ковш и два разливочных ковша. Наклон ковшей осуществляется при помощи гидравлических цилиндров. Управление цилиндрами наклона разливочных ковшей осуществляется посредством регулирующих сервоклапанов, что обеспечивает возможность управления скоростью наполнения изложниц.

- Система поворота разливочной карусели предназначена для перемещения изложниц между анодоразливочными весами и анодосъёмочными машинами. Включает в себя следующие механизмы:

– привод вращения карусели (представляет собой гидравлический привод, управляемый посредством регулирующего сервоклапана);

– гидропривод управления поворотным стержнем (обеспечивает заход поворотного стержня во втулку перед очередным циклом поворота карусели);

– гидропривод блокировки изложниц (обеспечивает фиксацию изложниц при снятии анодов);

– гидропривод отделяющих цилиндров (отделяющие цилиндры предназначены для отделения анодов от изложницы перед снятием). - Система съёмник/бассейн (каждый анодоразливочный комплекс содержит три такие системы) предназначена для съёма анодов с карусели и размещения их в ванне (бассейне) охлаждения. Включает в себя следующие механизмы:

– гидропривод управления съёмником (съёмник предназначен для подъёма анодов с карусели и перемещения их в ванну охлаждения);

– гидропривод толкателя (толкатель предназначен для проталкивания вперёд анода, помещённого в ванну);

– гидропривод перемещения цепи (предназначен для пошагового перемещения пакета анодов в ванне).

Основные технические решения

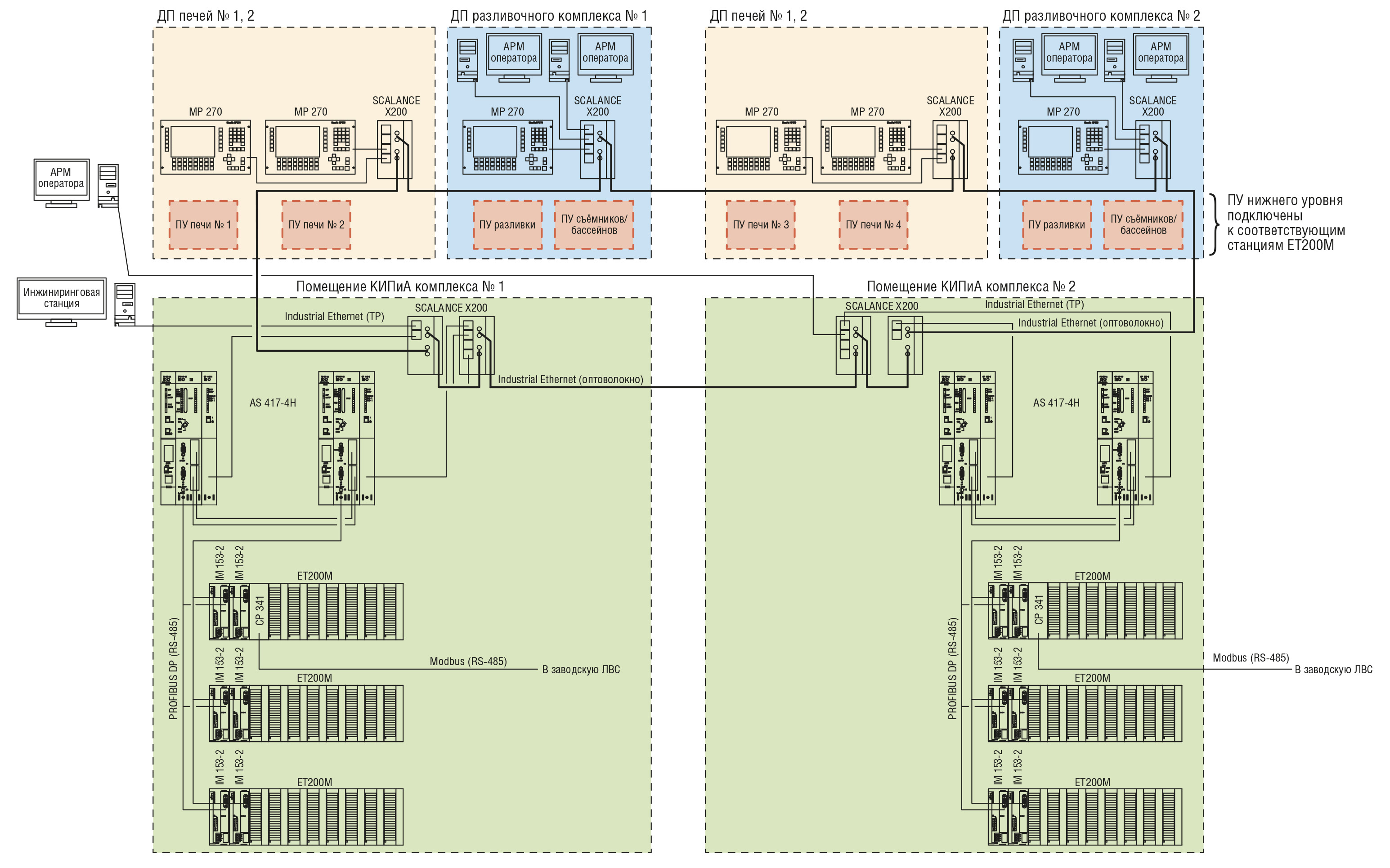

Внедрённая АСУ ТП (АСУ АП НМЗ) построена на базе программно-технического комплекса SIMATIC PCS7 (фирма Siemens) и является трёхуровневой (нижний, средний и верхний уровни).

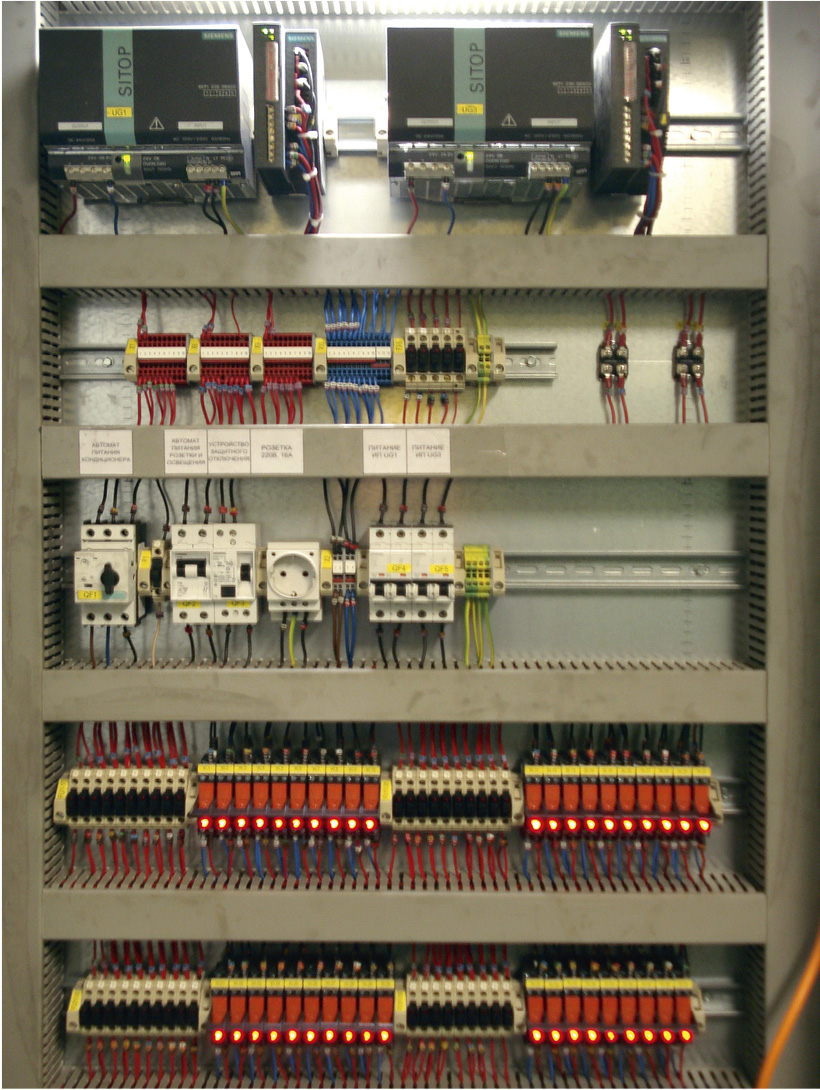

Нижний уровень АСУ ТП включает в себя полевые измерительные приборы, датчики, коммутационное оборудование, исполнительные механизмы. Кроме того, нижний уровень АСУ ТП включает в себя пульты управления, расположенные в диспетчерских пунктах печей и анодоразливочных комплексов (рис. 2).

На пультах управления располагаются органы управления и сигнализации (кнопки, переключатели, сигнальные лампы), предназначенные для управления оборудованием, изменения режима его работы и сигнализации о его состоянии. Пульты управления выполнены на основе модульных пультов фирмы Rittal со степенью защиты IP54.

Средний уровень АСУ ТП включает в себя две системы AS 4174H, построенные на базе резервированных контроллеров S7-400H. Каждая система AS 4174H, обслуживающая определённый анодоразливочный комплекс, имеет в своём составе два контроллера. Контроллер состоит из центрального устройства, выполненного на основе процессорного модуля CPU 417-4H, и системы распределённого ввода-вывода, построенной на базе станций ввода-вывода ET200M. Станции ввода-вывода связаны с центральным устройством резервированной сетью PROFIBUS DP. Для определения веса разливаемых анодов применены модули весоизмерения SIWAREX (Siemens).

Оборудование контроллеров размещено в специализированных шкафах фирмы Rittal со степенью защиты IP54 (рис. 3).

Для поддержания оптимальной температуры внутри шкафов предусмотрена система контроля микроклимата.

Контроллеры среднего уровня АСУ ТП выполняют следующие основные функции:

- cбор и первичная обработка сигналов от измерительных приборов, датчиков состояния оборудования, органов управления диспетчерских пунктов;

- управление оборудованием в ручном и автоматическом режимах;

- автоматическое регулирование параметров работы анодных печей;

- противоаварийная блокировка работы оборудования;

- формирование аварийной и предупредительной сигнализации;

- непрерывная диагностика оборудования контроллеров и датчиков, выдача сообщений о неисправностях;

- обмен данными с ЛВС предприятия по сети Modbus;

- обмен данными с устройствами верхнего уровня АСУ ТП.

Верхний уровень АСУ ТП включает в себя устройства человеко-машинного интерфейса:

- панели оператора диспетчерских пунктов печей (две панели оператора в каждом диспетчерском пункте);

- панели оператора диспетчерских пунктов разливочных комплексов (одна панель оператора в каждом диспетчерском пункте);

- АРМ оператора (два АРМ для каждого комплекса);

- АРМ мастера анодоразливочного комплекса (одно АРМ на два комплекса).

Функции, выполняемые панелями операторов (некоторые их этих панелей видны на заднем плане рис. 2):

- визуализация технологического процесса в виде мнемосхем или перечня параметров;

- вывод аварийных и предупредительных сообщений оператору;

- изменение уставок контуров регулирования и настроек работы оборудования в автоматическом режиме.

Функции, выполняемые АРМ оператора (мастера):

- визуализация технологического процесса в виде мнемосхем, графиков и перечня параметров;

- вывод аварийных, предупредительных, рабочих, диагностических сообщений;

- хранение и визуализация архивов сообщений и измеряемых параметров;

- изменение уставок срабатывания сигнализации и блокировок оборудования;

- изменение настроек работы оборудования в автоматическом режиме;

- формирование и печать технологических отчётов.

В качестве панелей оператора использованы мультифункциональные панели MP 270 фирмы Siemens. В качестве АРМ применены ПЭВМ, оснащённые системой визуализации SIMATIC WinCC этой же фирмы.

Обмен данными между устройствами среднего и верхнего уровня АСУ ТП должен осуществляться по сети Industrial Ethernet. Топология сети – кольцо. Панели оператора и АРМ размещены в специализированных пультовых конструктивах фирмы Rittal со степенью защиты IP54. Структурная схема АСУ ТП анодных печей и анодоразливочных комплексов, охватывающая верхний и средний уровни системы, показана на рис. 4.

Условные обозначения: ДП – диспетчерский пункт; ПУ – пульт управления; CP 341 – коммутационный процессор; IM 153-2 – интерфейсный модуль; SCALANCE X200 – управляемые коммутаторы.

Смежной системой по отношению к АСУ ТП является ЛВС предприятия. Передача информации в ЛВС предприятия осуществляется по сети Modbus (интерфейс RS-485). При этом контроллеры АСУ ТП являются ведомыми устройствами в сети.

Для разработки программного обеспечения использовалась лицензионная версия пакета программ PCS7, включающая в себя:

- STEP7 (подготовка программного обеспечения для программируемого контроллера);

- SIMATIC WinCC (решение задач визуализации и оперативного управления технологическими процессами).

Подготовка программного обеспечения контроллера с использованием STEP7 произведена на языке STL с использованием стандартных алгоритмов обработки входных и выходных сигналов и др.

Для программирования панелей оператора использовалась лицензионная версия пакета SIMATIC WinCC flexible.

Результаты внедрения

Внедрённая АСУ ТП (АСУ АП НМЗ) функционирует круглосуточно, круглогодично, выполняя полный объём информационных, коммуникационных, математических и диагностических функций. Она работает в системе единого времени.

В АСУ ТП реализованы следующие режимы функционирования:

- штатный режим;

- режим симуляции.

Штатный режим является основным режимом работы системы, заключающимся в выполнении всех задач, возлагаемых на систему.

В режиме симуляции АСУ ТП осуществляет имитацию работы исполнительных механизмов и измерительных приборов. Данный режим предназначен для проверки работы системы без применения реальных технологических материалов и без выдачи реальных управляющих воздействий на исполнительные механизмы. Режим симуляции включается и отключается отдельно для каждого контролируемого параметра или исполнительного механизма.

В рамках проекта была произведена актуализация рабочей документации в связи с заменой устаревших средств и систем автоматизации, создана система управления технологическим процессом с использованием современного программно-технического комплекса. В результате внедрённая система обеспечивает бесперебойный и безаварийный технологический процесс. Кроме того, удалось достичь увеличения надёжности системы за счёт комплектной поставки оборудования автоматизации от одного производителя – фирмы Siemens, а также существенно повысить контроль и качество управления технологическим процессом, что обусловлено следующими особенностями установленной системы:

-

внедрено централизованное хранение всей информации, что позволяет снизить вероятность возникновения аварийных ситуаций и нарушений технологических регламентов за счёт регистрации событий для последующего анализа;

-

введена самодиагностика системы с выдачей информации об изменении параметров и состоянии узлов;

-

обеспечено оперативное и исчерпывающее снабжение АРМ оператора-технолога и обслуживающего персонала данными для управления режимами работы технологического оборудования.

Визуализация технологического процесса осуществляется в виде наглядных мнемосхем, графиков и перечня параметров. Оператор процесса (старший разливщик металла) самостоятельно контролирует все текущие технологические параметры, которые компактно выводятся на мониторы пультов управления разливочных машин и анодных печей. Кроме этого, информацию автоматизированной системы о работе оборудования и ведении технологического процесса можно контролировать не только на мониторах, установленных непосредственно в цехе, но и с автоматизированных рабочих мест руководителей завода в режиме реального времени.

Благодаря всему этому достигнут уровень автоматизации, который позволил повысить оперативность действий персонала и уменьшить вероятность неблагоприятного воздействия человеческого фактора, а также привёл к сокращению затрат на эксплуатацию оборудования. ●

E-mail: larisadalyan1@rambler.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!