Введение

Irida – это серия кластерного вакуумного оборудования на основе уникального энергосберегающего источника плазмы высокой плотности, благодаря которому осуществляются процессы вакуумного ионно-плазменного нанесения, травления и очистки изделия.

Данная серия используется для реализации следующих процессов:

- металлизация различных поверхностей;

- напыление резистивных плёнок;

- нанесение многофункциональных покрытий (оптические, упрочняющие, декоративные).

Установка Irida D21A (рис. 1) позволяет наносить покрытия на подложку диаметром до 200 мм путём магнетронного распыления мишеней из электропроводных материалов, а также из диэлектрических, в случае использования высокочастотных блоков питания.

Технологический процесс напыления плёнки на изделия в общем случае делится на следующие этапы:

- загрузка обрабатываемого изделия в шлюзовую камеру установки;

- транспортировка изделия в рабочую камеру установки;

- откачка воздуха из рабочей камеры до требуемого давления (вакуума);

- нагрев изделия до заданной температуры;

- очистка поверхности изделия при помощи ионного источника;

- последовательное напыление материалов на изделия с каждого магнетрона;

- транспортировка изделия в шлюзовую камеру;

- выгрузка изделия.

Состав системы управления

Электрооборудование установки Irida D21A полностью размещено на технологическом агрегате, что позволяет обойтись без отдельного шкафа, упрощает монтаж-демонтаж установки, повышает надёжность и удобство размещения на предприятии. По обеим сторонам установки находятся панель питания и панель управления, на DIN-рейках которых установлены источники питания и аппаратура управления – контроллеры и реле. Стандартное 19″ оборудование (компьютер, блоки управления) установлено сзади. Структура и состав системы управления установкой представлены на рис. 2.

Автоматизированное рабочее место оператора (верхний уровень) состоит из консоли управления, на которой находятся монитор с 15″ сенсорным экраном, клавиатура и оптическая мышь. Оператор может изменять положение монитора (в том числе и по высоте). Для визуального оповещения о состоянии установки предусмотрена трёхцветная световая колонна.

На уровне обработки алгоритмов управления используется промышленный компьютер.

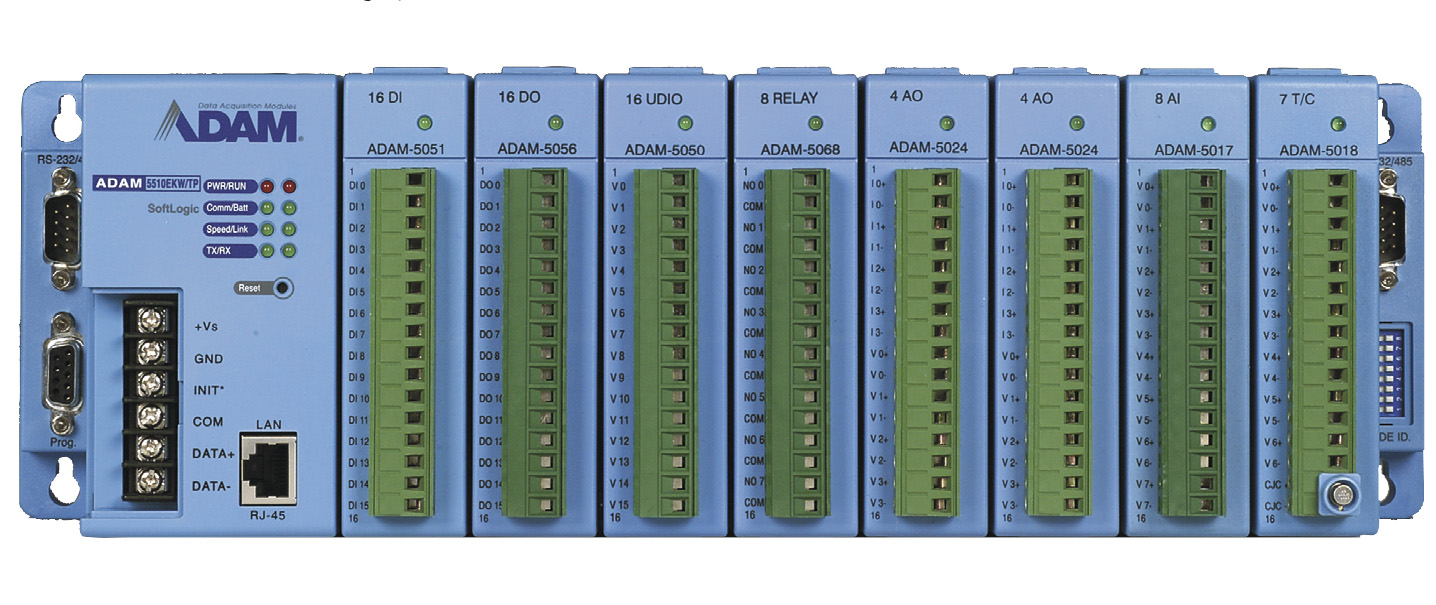

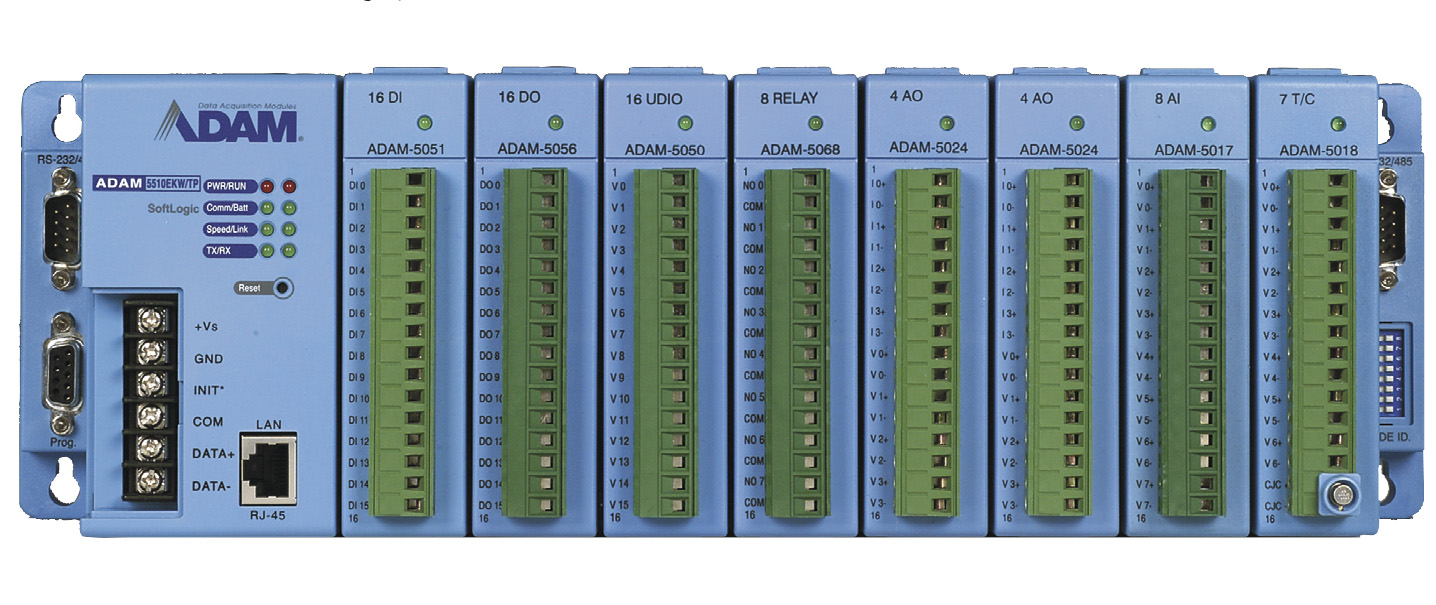

Для получения данных и управления исполнительными механизмами, имеющими только аналогово-цифровой интерфейс, применяются программируемые логические контроллеры ADAM компании Advantech (рис. 3).

В корзинах расширения каждого контроллера установлены аналоговые и дискретные модули ввода-вывода. Двусторонняя передача данных между контроллерами и компьютером реализована на базе технологии пакетной передачи данных Ethernet.

Устройства, имеющие последовательные интерфейсы, такие как RS-232 и RS-485, подключаются к 8-портовой плате RS-232/422/485. Наличие восьми независимых портов позволяет подключить к ней устройства с различными протоколами обмена и параметрами передачи данных. Порты RS-232, RS-422 и RS-485 работают в компьютере как обычные последовательные порты, и работа с ними осуществляется так же, как и со стандартными COM-устройствами.

В качестве полевых устройств установки Irida представлены форвакуумные и высоковакуумные насосы, клапаны, пневмоцилиндры, приборы измерения давления, температуры и т.д.

В SCADA-инструменте для разработки проекта автоматизации реализованы средства и методы разработки проектов, обеспечивающие резкое сокращение трудозатрат и повышение надёжности создаваемой системы. Для взаимодействия ПО с контроллерами ADAM и устройствами RS-485/232 используются OPC-серверы собственной разработки.

Архитектура программы управления

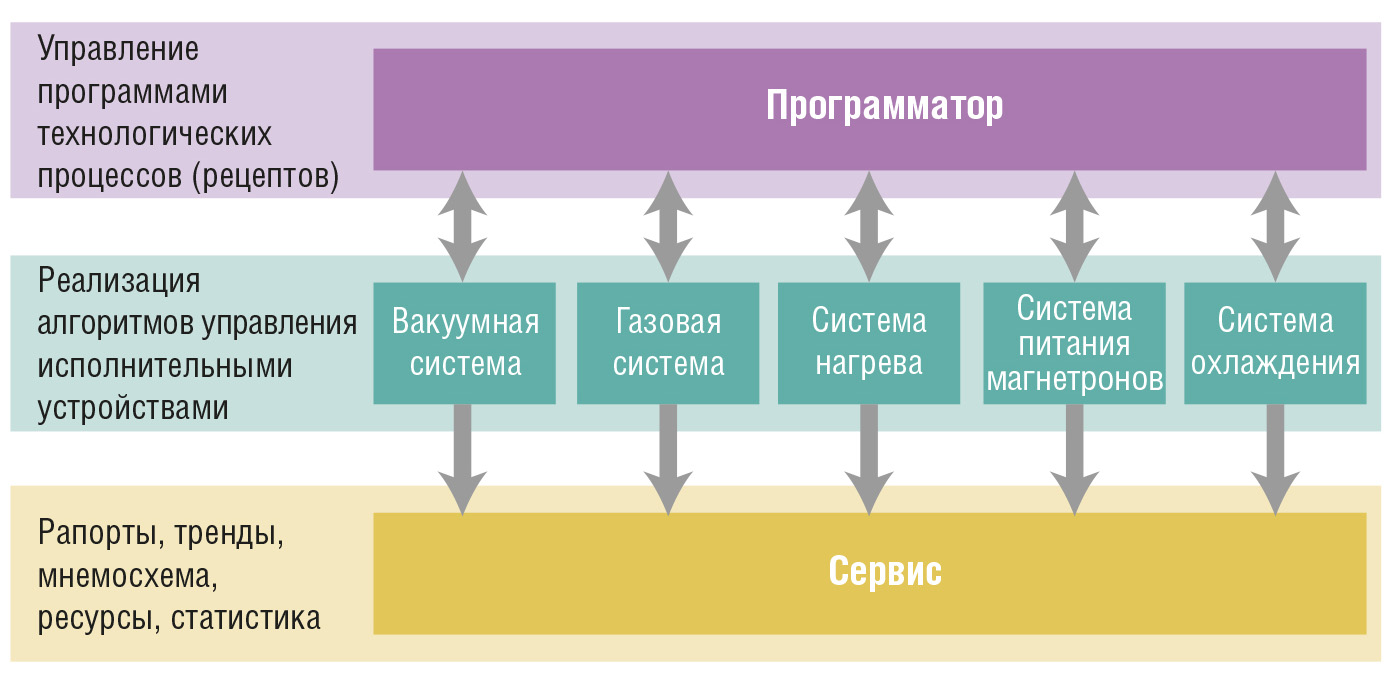

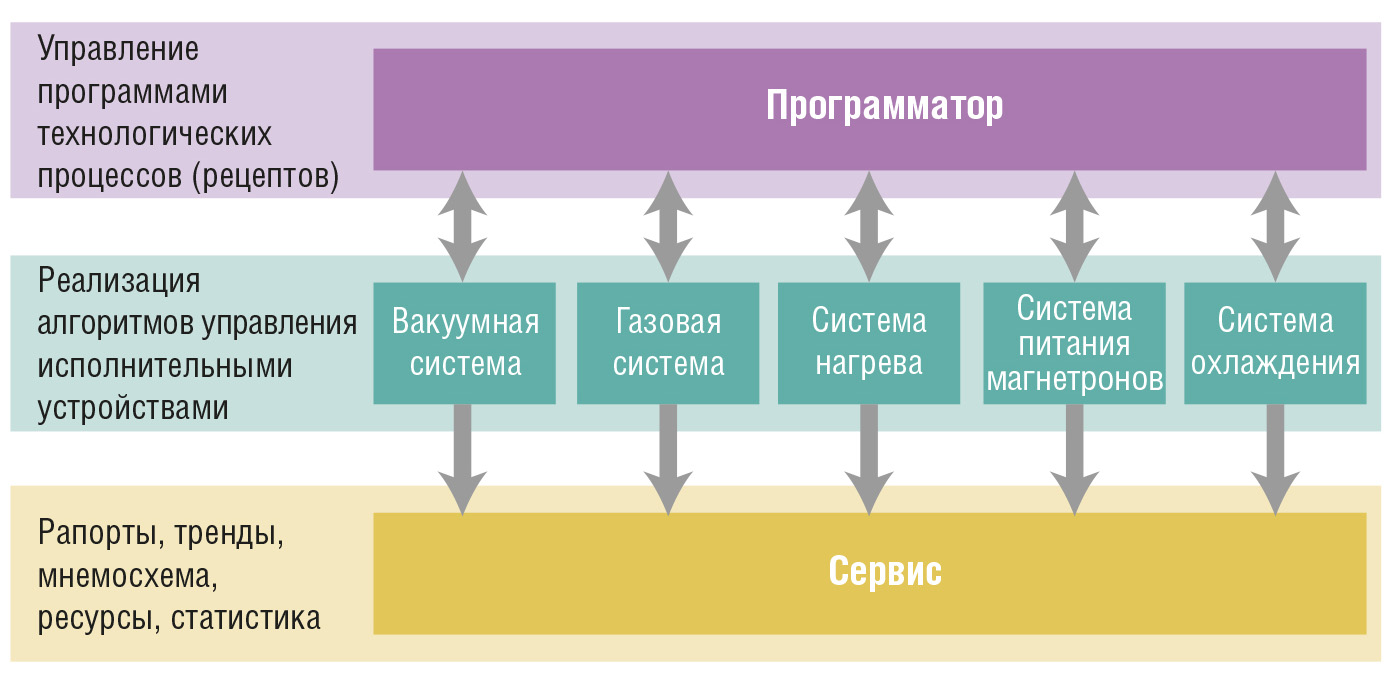

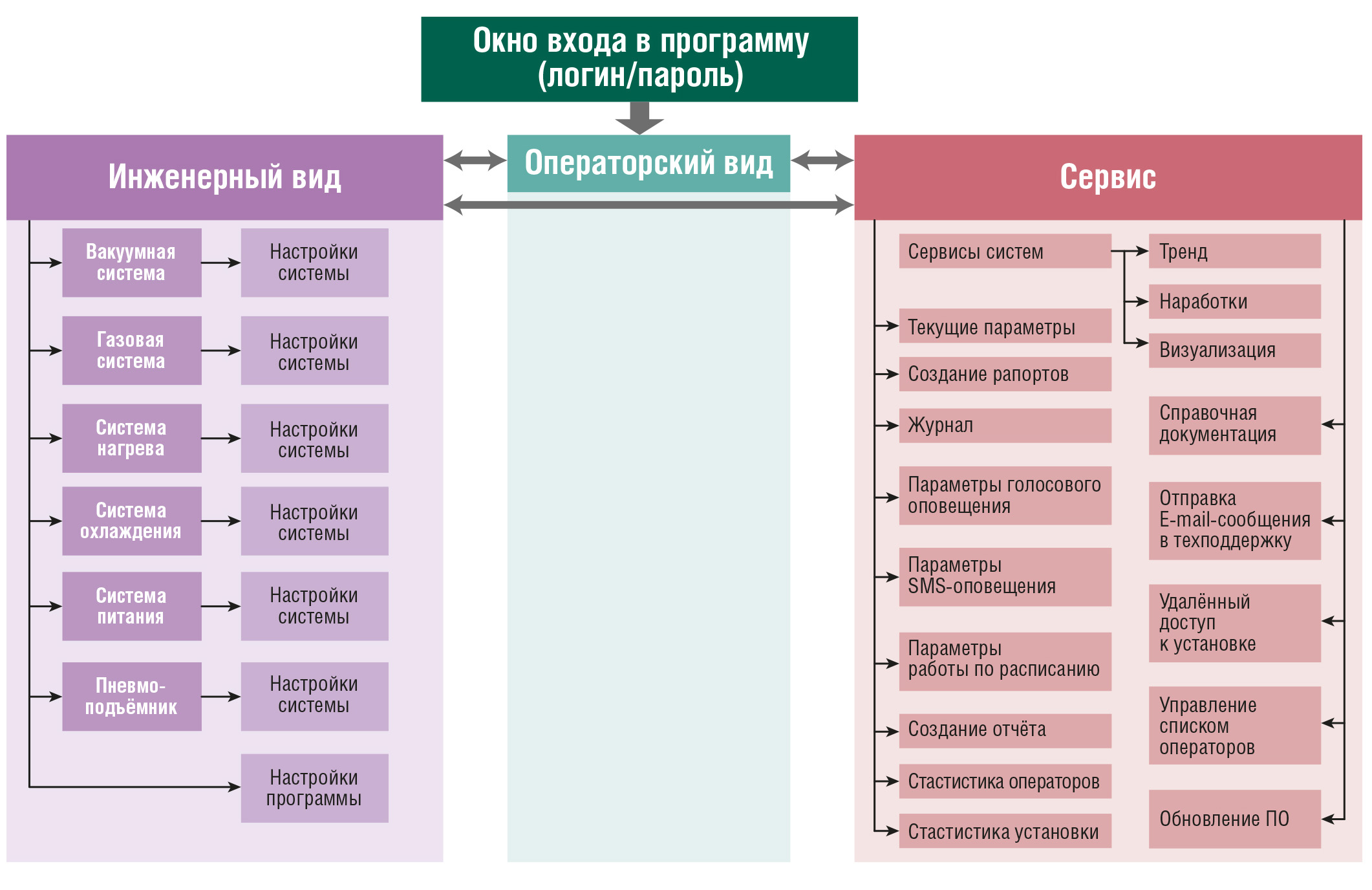

Архитектура программы управления (рис. 4) имеет модульную структуру.

Это позволяет выполнять групповую работу над проектом, а также осуществлять техническое сопровождение модуля вне рамок конкретного проекта автоматизации.

Модуль «Программатор» предоставляет интерфейс управления технологическими процессами обработки изделий. Используя его, оператор выполняет составление, редактирование, запуск программ и выбор режима работы установки.

Системные модули реализуют специфичный алгоритм управления исполнительными механизмами. Используя мнемосхемы систем, оператор задаёт требуемые параметры конкретной

системы, которые должны быть обеспечены при выполнении программы технологического процесса. Именно

в модулях систем реализуются основные функции управления и анализа, такие как:

- регулирование заданных параметров технологического процесса в допустимых диапазонах;

- вывод на экран значений текущих параметров технологического процесса;

- архивирование основных технологических параметров;

- обработку аварийных ситуаций;

- блокировку ошибочных действий оператора;

- генерацию информационных, предупредительных и аварийных сообщений.

В модуле «Сервис» представлены сервисные функции программы управления, такие как статистика установки, журнал сообщений и т.д. Из мнемосхемы «Сервиса» осуществляется переход к сервисным функциям системных модулей.

Все три модуля обмениваются данными о состояниях и командами через внешние группы переменных. К модулям «Программатор» и «Сервис» возможно подключение до 30 системных модулей. Это позволяет в короткие сроки конфигурировать проект автоматизации с учётом требований конкретного проекта без изменения модулей «Программатор» и «Сервис». Системные модули, подключаясь к «Программатору» и «Сервису», регистрируются в них. В процессе регистрации системные модули передают:

- имя системы, которое будет отображаться в интерфейсах «Программатора» и «Сервиса»;

- набор задаваемых параметров, который в дальнейшем будет сохранён в технологической программе обработки изделия;

- текущие состояния системы.

После идентификации все функции системного модуля становятся доступны из «Программатора» и «Сервиса».

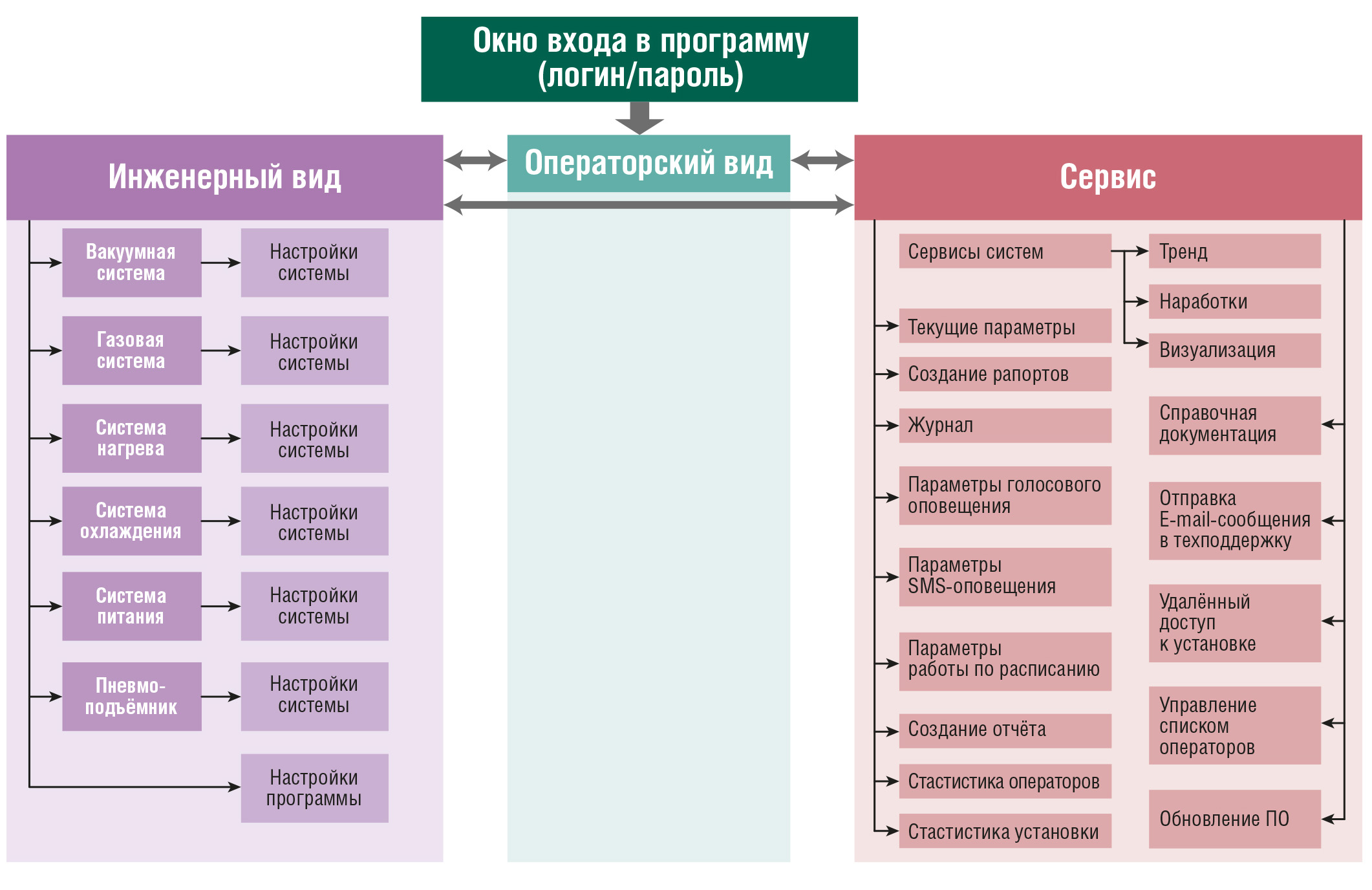

Мнемосхемы и карта перехода по ним

Взаимодействие системы управления с оператором установки осуществляется через интерактивные мнемосхемы модулей. Особое внимание при разработке мнемосхем и карты переходов по ним (рис. 5) было уделено удобству использования и эффективности.

Так, наличие справок, подсказок и значков в мнемосхемах позволило повысить качество восприятия программы управления.

Использование мнемосхем с различной степенью детализации представленных функций позволяет адаптировать систему управления для каждого пользователя в соответствии с его квалификацией. Например, модуль «Программатор» представлен в двух интерфейсах: инженерном и операторском.

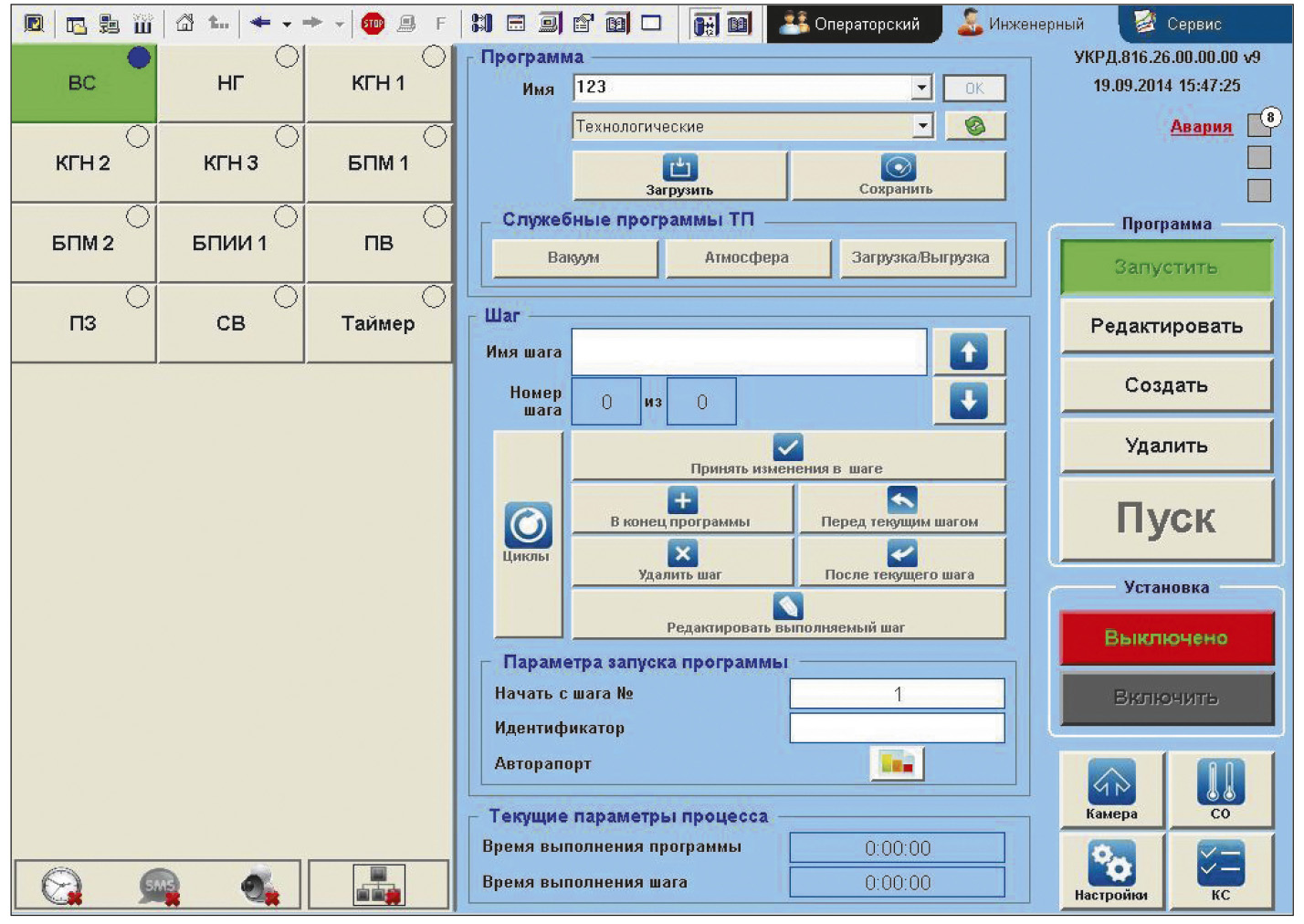

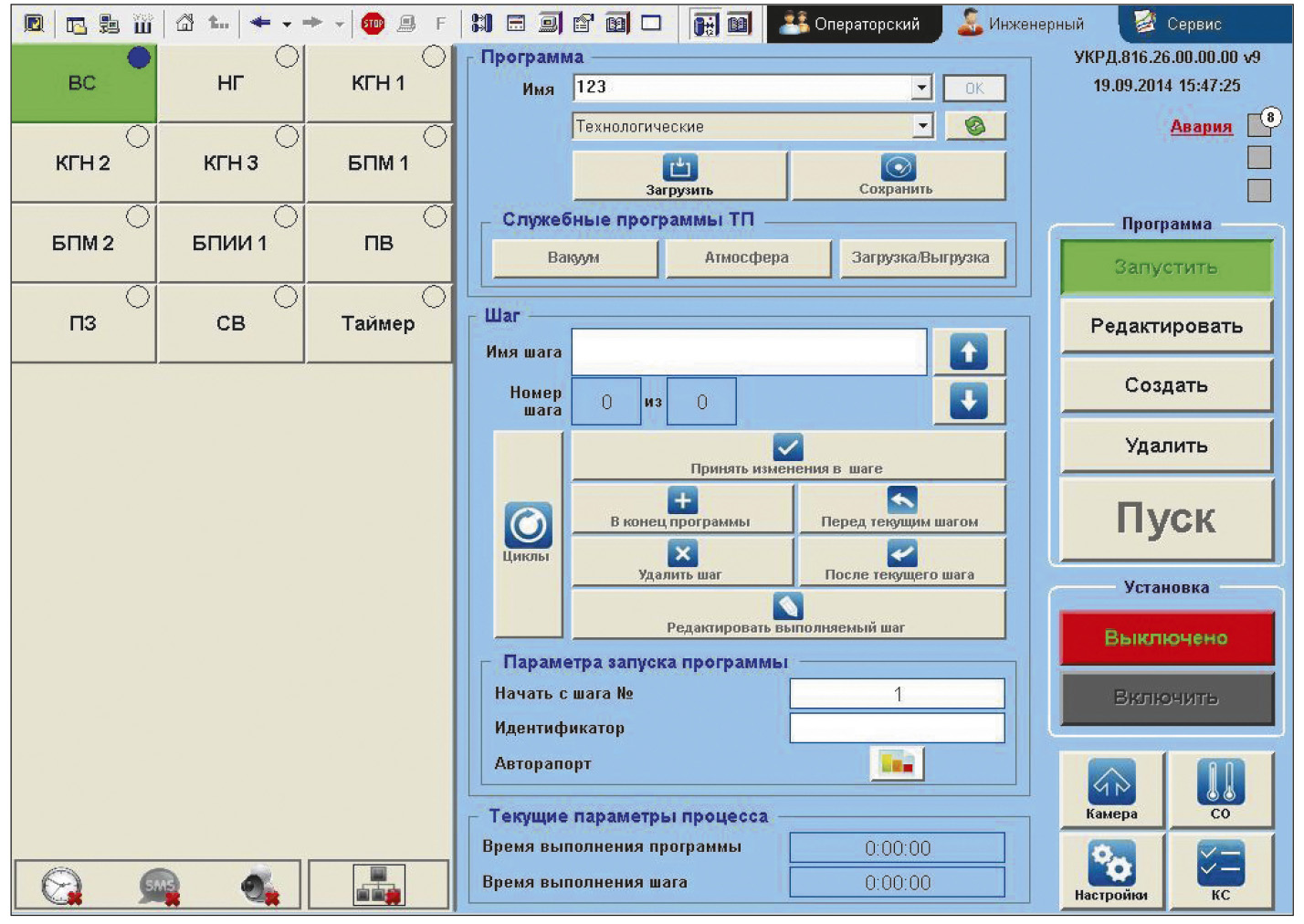

Инженерный интерфейс (рис. 6) предоставляет расширенный набор функций по управлению установкой.

Степень загруженности этого интерфейса велика, и требования к квалификации персонала для работы с этим интерфейсом выше, чем с операторским.

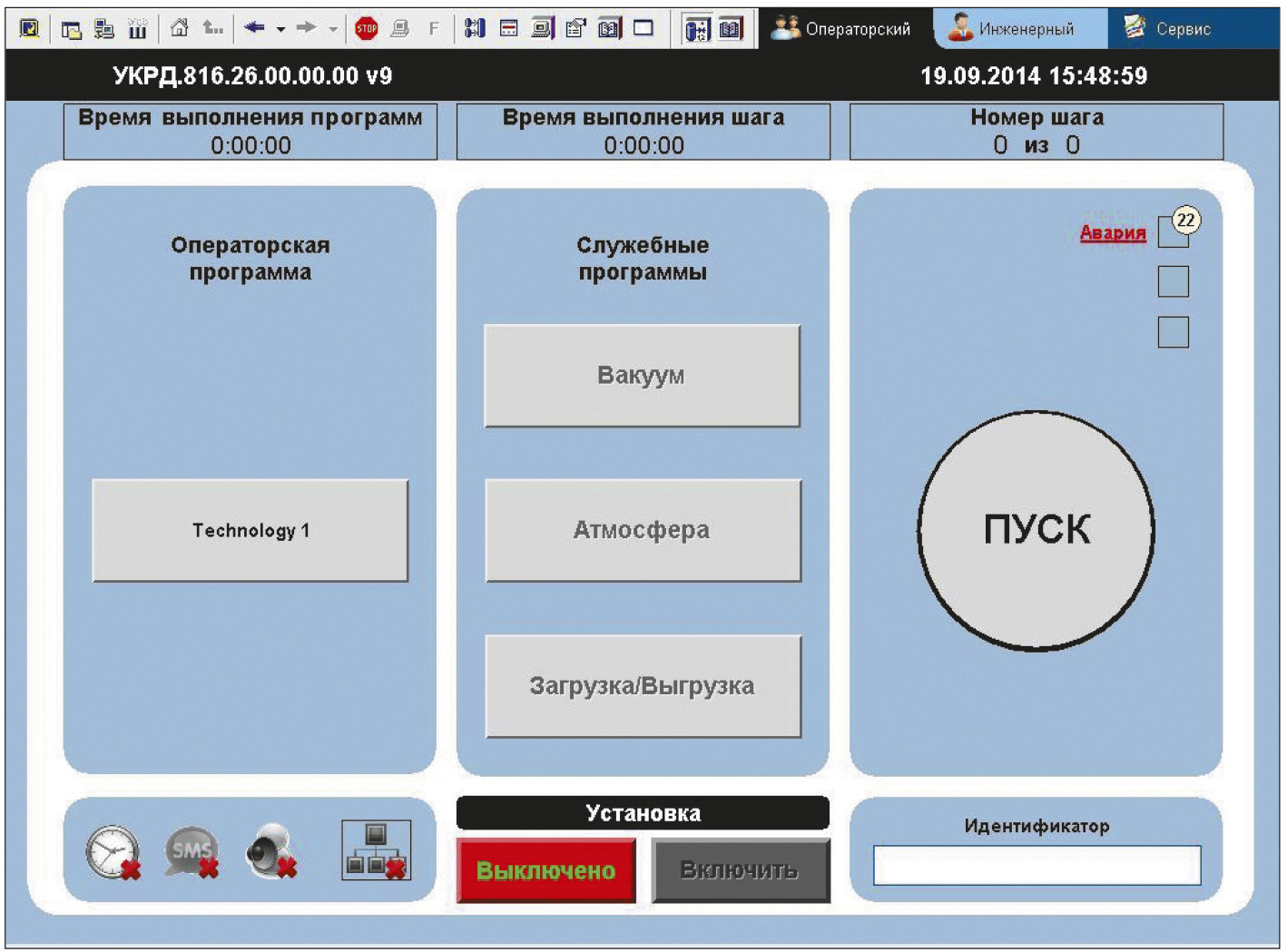

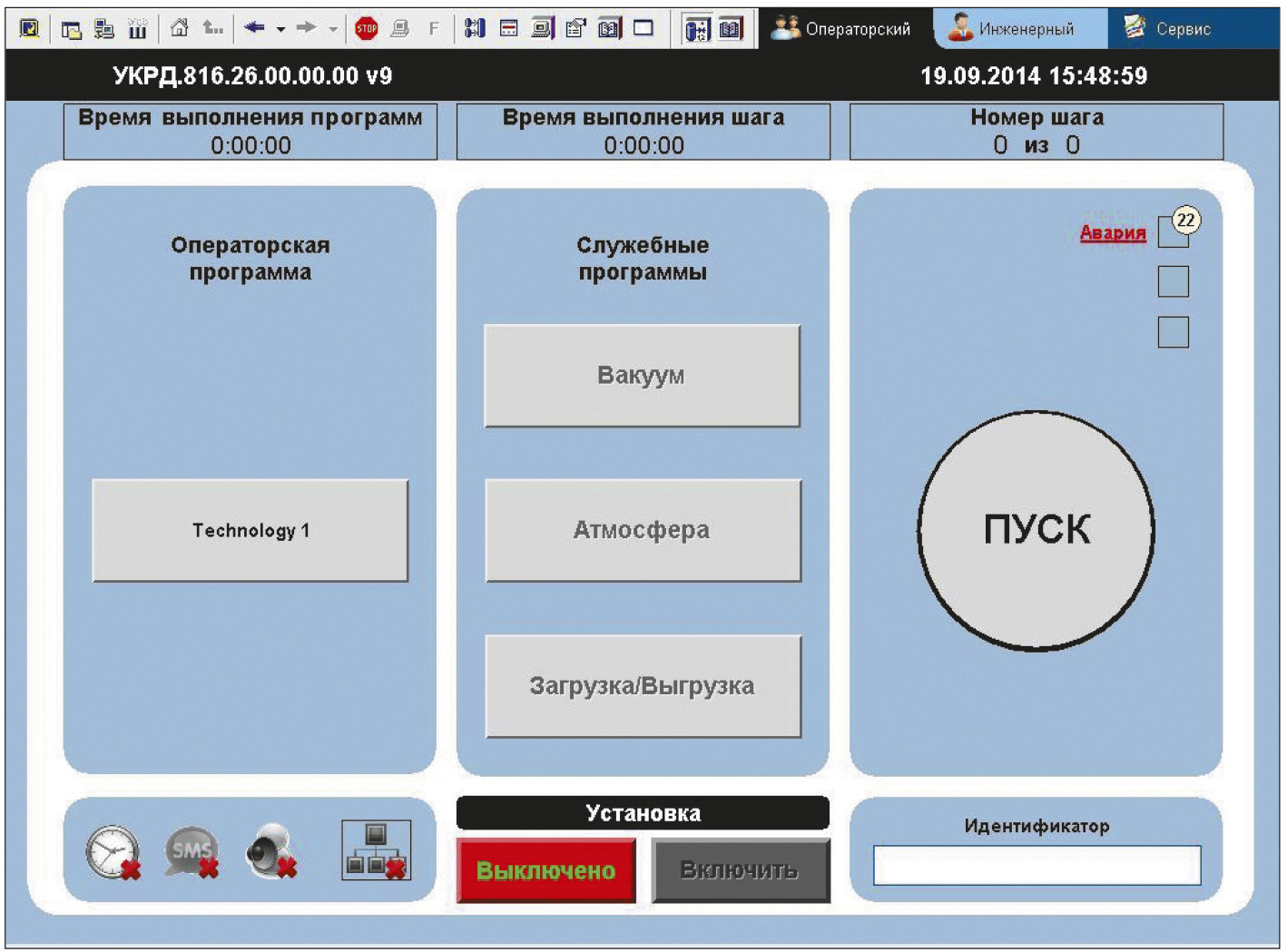

Операторский интерфейс (рис. 7) имеет минимальный набор функций и, как следствие, он лёгок в освоении для персонала с низкой квалификацией.

Из этого интерфейса производится включение/выключение установки и запуск технологического процесса обработки изделия.

После запуска программы управления и авторизации пользователь переводится на операторский (упрощённый) интерфейс. При наличии прав доступа он может перейти на инженерный интерфейс, в котором происходит навигация по мнемосхемам системных модулей. Также при наличии соответствующих прав пользователь может перейти к сервисным функциям системы управления.

Уровни доступа

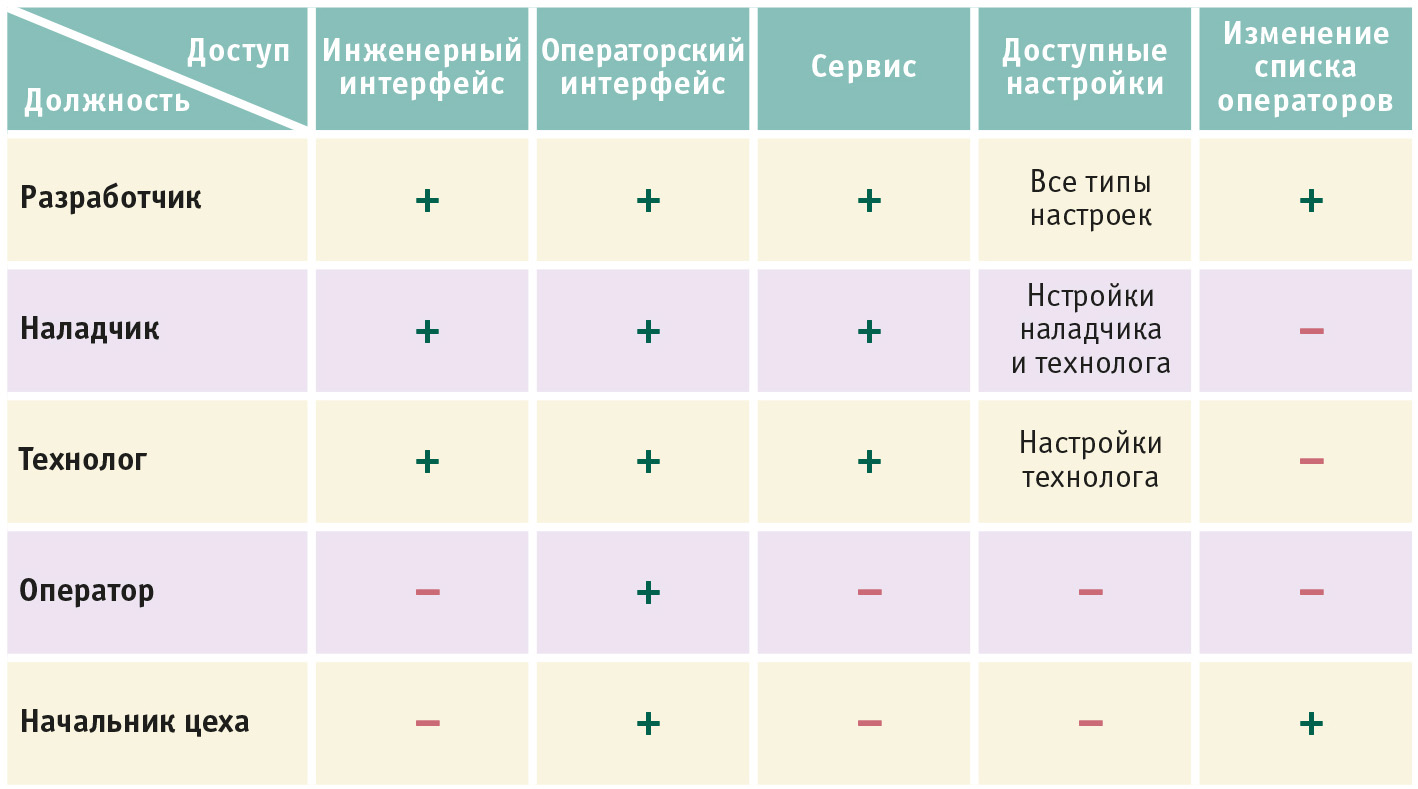

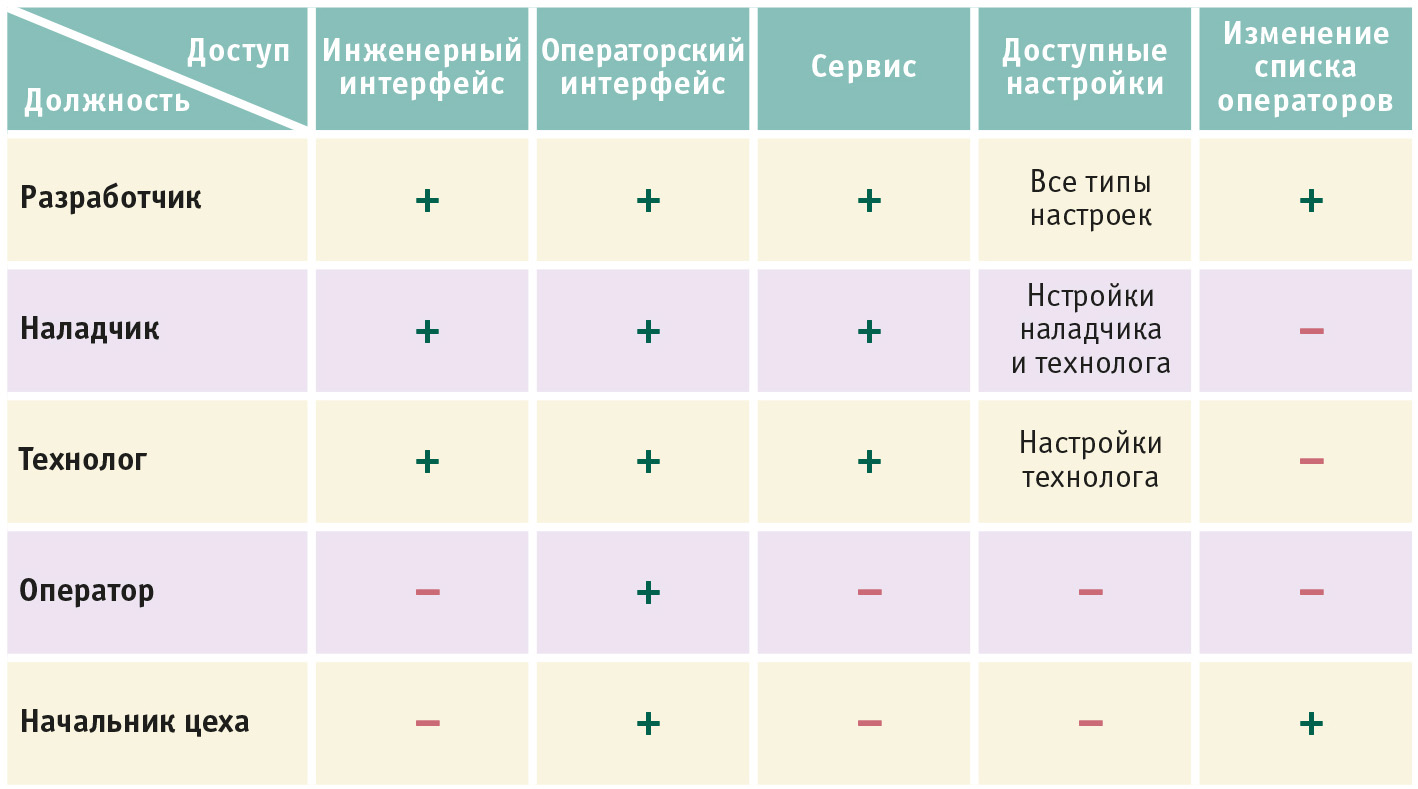

С учётом опыта эксплуатации системы были определены уровни квалификации обслуживающего персонала.

- Оператор – сотрудник с минимальной квалификацией. Его основная обязанность – запуск технологических программ обработки изделий.

- Технолог – сотрудник с высокой квалификацией в области технологий обработки изделий. В перечень обязанностей входит разработка технологических программ обработки изделий.

- Наладчик – сотрудник с высокой квалификацией в области наладки технологического оборудования. Он анализирует и устраняет неисправности в работе исполнительных механизмов, квитирует аварии в системе управления.

- Начальник цеха относится к административно-управленческому персоналу. Он определяет список операторов, которые могут работать с установкой.

Уровни доступа и соответствующие им права приведены на рис. 8.

Модуль «Программатор»

Из модуля «Программатор» реализуется управление технологическими процессами обработки изделий. В нём выполняются составление, редактирование, запуск программ и выбор режима работы установки.

Программатор представлен двумя интерфейсами различной сложности: инженерным и операторским.

Инженерный интерфейс (рис. 6) предназначен для технологов, наладчиков и разработчиков. В этом интерфейсе представлены все функции по управлению технологическими программами и установкой.

В левой части экрана расположены кнопки вызова мнемосхем системных модулей. Открыв систему, пользователь может наблюдать заданные и текущие параметры.

В средней части экрана пользователь выбирает технологическую программу и осуществляет навигацию по ней. Перед запуском технологической программы пользователь может указать условия её запуска. В качестве условия задаётся технологический этап, с которого начнётся выполнение программы. Эта функция полезна в случае, когда технологическая программа была прервана, но требуется продолжить её выполнение. Параметр «Идентификатор» является обязательным и служит для дальнейшей идентификации проводимого процесса в истории процессов. Как правило, идентификатором служит серийный номер изделия или номер партии.

В правой части экрана указывается идентификационный номер программы управления и её версия. Индикаторы статуса установки совпадают со световой колонной и информируют пользователя о наличии аварий и предупреждений с указанием их количества.

Для управления технологической программой предусмотрено четыре стандартных режима работы с ней: запустить, редактировать, создать, удалить.

Запуск и останов технологической программы выполняется нажатием кнопки «Пуск».

В правом нижнем углу экрана расположены кнопки перехода к модулям, которые не имеют задаваемых параметров в технологическом процессе.

Операторский интерфейс (рис. 7) предоставляет минимальный функционал для работы с программами технологических процессов. Из этого интерфейса оператор запускает выбранный в настройках процесс обработки изделия. Перед запуском процесса оператор обязан ввести идентификатор.

Системные модули

Эти модули реализуют специфичные алгоритмы управления группой устройств, выделенной в установке. Доступ к мнемосхемам модулей возможен из всех интерфейсов, кроме операторского.

Для всех системных модулей были определены три стационарных состояния, в которых они могут находиться.

В состоянии «Выключено» системы полностью остановлены. Для подготовки к запуску технологического процесса все системы выполняют процедуру включения и переходят в состояние «Включено». В ходе выполнения технологической программы задействованные в ней системы переходят в состояние «Работа».

На этапе создания технологической программы в верхней группе задаются требуемые параметры системы, а в нижней отображаются текущие параметры. Вызов справки из мнемосхемы системы позволяет оперативно получить информацию о системе и её параметрах.

Модуль «Сервис»

В модуле размещены все сервисные функции системы управления, которые не могут повлиять на базовое функционирование установки. Доступ к интерфейсу сервиса возможен для всего персонала, кроме операторов.

Для обеспечения лёгкости освоения и эффективности использования интерфейса применена стилистика шаблона Web-сайта и использованы краткие описания функций с соответствующими значками.

Доступ к сервисным функциям модулей осуществляется из меню в левой части экрана. Это меню автоматически масштабируется в зависимости от подключённых к «Сервису» системных модулей. Стандартными сервисными функциями системных модулей являются:

- тренды оперативных параметров;

- визуализация исполнительных механизмов;

- наработки исполнительных механизмов.

В верхней части экрана расположены сервисы быстрого доступа. В центральной части экрана перечисляются все доступные сервисы с их кратким описанием.

Для удобства управления тем или иным сервисом основные команды вынесены в описание самого сервиса. Сервисы расположены в порядке предполагаемой частоты обращений к ним: в верхней части – наиболее востребованные, в нижней – наименее. Часть сервисных функций, таких как удалённый доступ, резервное копирование и антивирус, разработаны сторонними компаниями и представлены в нашем сервисе для информирования пользователя о потенциально доступных сервисах.

Сервис «Обратная связь»

В случае неисправности установки, а также для получения консультаций по работе с ней сервис «Обратная связь» позволяет отправить обращение в службу технической поддержки непосредственно с установки. Помимо стандартных атрибутов письма в форму запроса включены файл отчёта, рапорт технологического процесса и сама программа техпроцесса. Автоматически в тело письма добавляется информация о номере и версии программного обеспечения. Сообщение высылается на электронный адрес службы технической поддержки.

Сервис «Удалённый доступ»

Сервис «Удалённый доступ» позволяет реализовать удалённую техническую поддержку установки. Для обмена информацией может использоваться голосовая и видеосвязь, а также чат.

Сервис «Документация»

Из сервиса «Документация» пользователь может посмотреть техническое описание программного обеспечения, инструкции, регламенты и т.д.

Сервис «Текущие параметры»

Сервис «Текущие параметры» выводит на одну мнемосхему оперативные параметры всех систем установки. Данная функция позволяет следить за параметрами систем, используя только одно окно.

Сервис «Рапорты»

Сервис «Рапорты» позволяет выполнить сохранение оперативных параметров проведённого технологического процесса, как в виде тренда, так и в виде таблицы. Рапорт создаётся в разрезе всего процесса и в разрезе шага, это позволяет с высокой детализацией анализировать изменение параметров. Рапорты можно создавать для любого проведённого процесса. Для быстрой навигации по истории процессов используются фильтры. Сохранение рапортов поддерживается в форматах xls, pdf, html. Рапорт содержит все оперативные параметры установки, имя оператора, идентификатор процесса, а также все сообщения от системных модулей.

Сервис «Журнал»

Сервис «Журнал» содержит наиболее важные сообщения о событиях всех систем установки, таких как изменение состояния установки, причины аварий. Благодаря журналу отслеживается хронология работы оператора, программы, исполнительных механизмов. Журнал имеет вид таблицы, каждая строка которой содержит одно сообщение.

Предусмотрено четыре категории сообщений: аварийные, предупредительные, информационные, исполнительные механизмы. Каждое сообщение в зависимости от категории выделяется соответствующим цветом в журнале. Это позволяет оперативно оценить текущий статус установки.

Журнал имеет гибкую систему фильтров. Так, оператор может включить фильтр сообщений по категории, модулю, оператору, времени и т.д.

Для аварийных и предупредительных сообщений указываются причины их возникновения, а также рекомендации по их устранению. Для этих сообщений необходимо квитирование, то есть подтверждение прочтения. При квитировании пользователь может внести примечание, например описать действия, предпринятые для устранения аварии.

Сервис «Голосовое оповещение»

Сервис «Голосовое оповещение» выполняет голосовое информирование персонала об изменении состояния установки, например, о завершении процесса обработки изделия, аварии, переходе на новый шаг процесса с указанием имени шага и т.д. В настройках оповещения можно выбрать персонаж, озвучивающий сообщения, а также скорость чтения. Данная функция позволяет оператору контролировать ход выполнения процесса, даже не имея доступа к визуальной части программы управления. В случае если в цехе используется несколько установок, перед озвучиванием текста установка будет представляться своим именем (идентификатором).

Сервис «SMS-оповещения»

Сервис «SMS-оповещения» позволяет получать сообщения об изменении состояния установки. Эта функция используется в том случае, когда оператор не может находиться постоянно рядом с установкой, но ему важно знать о ситуации на ней. SMS отправляется на мобильный номер текущего оператора.

Сервис «Работа по расписанию»

Сервис «Работа по расписанию» позволяет выполнять автоматическое действие по заданному событию.

Реализованы следующие действия: запустить программу техпроцесса, включить установку, выключить установку. Событиями для запуска могут служить завершение технологического процесса обработки изделия, достижение заданного астрономического времени или срабатывание таймера. Этот сервис полезен в том случае, когда требуется включить установку заранее (например, подготовка вакуумной системы, которая занимает длительное время) либо выключить установку после длительного процесса, не требующего постоянного контроля со стороны оператора.

Сервис «Статистика»

Сервис «Статистика» позволяет получить общую информацию о работе установки и операторов.

Статистика установки содержит информацию о количестве аварий и техпроцессов за всё время работы, а также общее время работы, потребление энергии, тренды частоты аварий и количество проведённых техпроцессов. Для более удобного использования и обработки этих данных может быть создан рапорт, содержащий тренды и статистическую информацию. Окно статистики также содержит информацию о наработках каждой из систем установки. Для быстрого обнаружения системы, в которой необходимо провести регламентные работы, имеется цветовое выделение соответствующих наработок.

Статистика операторов позволяет быстро определить рейтинг операторов, работавших с установкой. Данная статистика содержит в себе информацию о первом и последнем входе каждого из операторов, общем времени работы оператора, времени и количестве проведённых техпроцессов, аварий.

Сервис «Редактор XML»

Сервис «Редактор XML» позволяет редактировать и создавать программы технологического процесса при помощи стандартных XML-редакторов. Программа технологического процесса, создаваемая в модуле «Программатор», сохраняется в стандартном формате XML. Это позволяет выполнять перенос и редактирование технологических процессов, используя многочисленные редакторы XML. Конвертер собственной разработки позволяет преобразовать программу из xml-формата в xls и наоборот. Технологический процесс, конвертированный в xls-формат, представлен в виде матрицы параметров с их цветовой маркировкой.

Сервис «Резервное копирование»

Для обеспечения возможности восстановления операционной системы после критического сбоя предусмотрена функция резервного копирования и последующего восстановления. Резервное копирование реализуется стандартными средствами Windows 7. В данной функции реализовано напоминание о необходимости создания резервной копии с заданным пользователем периодом. Для облегчения работы с этим сервисом создана инструкция.

Сервис «Обновление ПО»

Сервис «Обновление ПО» позволяет получить доступ к хранящимся как на локальном диске, так и на ftp-сервере версиям программы. Функция реализует автоматический поиск новой версии программы и максимально упрощает её установку, позволяет выполнить откат на предыдущие версии в случае неполадок в текущей версии. Статусы актуальности обнаруженных версий ПО индицируются цветом.

Сервис «Список операторов»

Используя сервис «Список операторов», начальник цеха редактирует список операторов, их пароли и должности. В зависимости от выбранной должности устанавливаются права доступа для оператора.

Выводы

Опыт создания АСУ ТП для вакуумного технологического оборудования показал правильность выбранных решений, которые дали новое качество управления высокотехнологическим оборудованием для микроэлектроники.

На сегодняшний день требования к программному обеспечению АСУ ТП уже не ограничиваются обеспечением базового функционирования исполнительных механизмов, а требуют внедрения новых сервисных функций аналитики и отчётности. Новизна автоматизированной системы управления Irida заключается в применении современных инструментов разработки проектов и во внедрении расширенных сервисных функций, не свойственных данному типу оборудования.

Развитая система предупреждений позволила заранее информировать обслуживающий персонал о начале и возможности развития аварий. Своевременное реагирование системы управления в аварийных ситуациях позволило защитить персонал и дорогостоящее оборудование.

Работая с сервисом формирования рапортов, технологи получили возможность использовать рапорт как сопроводительную документацию к изделию или партии. Опираясь на данные рапорта, сервисные инженеры выполняют дистанционный анализ аварий в оборудовании.

Статистика установки позволила оценивать динамику её работы с течением времени.

Сохранение программы технологического процесса (рецепта) в общеизвестном формате дало возможность редактировать и анализировать её без привязки к ПО оборудования.

Благодаря функции автоматического обновления через Интернет управлять версиями программного обеспечения установки можно без привлечения высококвалифицированных сотрудников.

Модульность системы привела к её унификации и позволила использовать в других проектах автоматизации вакуумного технологического оборудования. ●

E-mail: spdif123@yandex.ru

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация