Введение

Развитие новой техники, связанной с освоением космического пространства, использованием атомной энергии и вооружений, авиа- и судостроением, элементы которой работают в экстремальных условиях, требует всестороннего экспериментального изучения механических свойств различных материалов, конструктивных элементов и изделий в условиях, приближённых к реальным условиям эксплуатации. Инструментом для имитации таких условий служит различное испытательное оборудование, в том числе оборудование для испытаний образцов материалов и определения их механических свойств [1, 2, 3], для ресурсных испытаний конструктивных элементов и изучения их прочностной выносливости в условиях больших перегрузок [4], для климатических испытаний и др. Особое место в ряду оборудования для проведения прочностных испытаний занимают установки для испытания изделий, имеющих форму оболочек, внутренним давлением. К таким изделиям относятся элементы военной техники (гильзы артиллерийских снарядов, оболочки двигательных отсеков боевых ракет и др.), трубопроводы конструкций энергетического машиностроения, различного вида сосуды (газовые баллоны, баллоны для хранения криогенных жидкостей и пр.) и другие изделия и их элементы, имеющие цилин-дрическую и сферическую форму. При испытаниях натурных образцов изделий или их моделей внутренним давлением они заполняются жидкими или газообразными испытательными средами под высоким давлением, которое создаёт в материале испытываемых изделий двух-осное напряжение. В результате испытаний определяются напряжённо-деформированное и предельное состояния оболочек изделий при их статическом и малоцикловом нагружении испытательным давлением. Испытательное давление у многих изделий, в частности военного назначения, достигает величины 100 МПа и более.

В установках для испытания конструкционных элементов оболочковой формы, эксплуатируемых на ряде предприятий до настоящего времени, нагружение образца внутренним давлением производится гидравлической системой, использующей принцип создания высокого давления за счёт разницы в рабочих площадях поршней двух гидроцилиндров, механически связанных между собой [5]. В таких установках исходное давление рабочей жидкости (минеральное масло) величиной 16–20 МПа, создаваемое насосной станцией, воздействует на поршень гидроцилиндра большого диаметра (большой рабочей площади), механически связанного с поршнем гидроцилиндра меньшего диаметра, с помощью которого испытательная среда выдавливается в рабочую полость образца, обеспечивая тем самым внутри него высокое испытательное давление, величина которого относительно исходного давления пропорциональна отношению рабочих площадей поршней гидроцилиндров. Основными недостатками установок прежних лет выпуска являются невозможность проведения циклических испытаний и сложность реализации нагружения образца с нормированной скоростью, в том числе по заданной программе, нестабильность давления внутри испытываемого сосуда, обусловленная отсутствием системы поддержания в нём заданного испытательного давления, и отсутствие системы контроля за деформацией сосуда в процессе испытаний. Такие установки с высоким испытательным давлением имеют значительные габаритные размеры из-за большого коэффициента мультипликации (отношение давления испытательной среды во вторичном контуре к давлению рабочей жидкости в первичном контуре), обусловленного низким давлением рабочей жидкости, питающей гидроцилиндр большого диаметра.

В настоящей статье рассматриваются устройство и технические возможности автоматизированной системы управления установкой для испытания изделий внутренним давлением, в которой в качестве испытательной среды используется техническая вода и которая по своим техническим характеристикам применительно к условиям эксплуатации изделий имеет значительные преимущества перед установками, находящимися в эксплуатации. Далее по тексту для краткости она называется системой управления и измерения.

Система управления и измерения разработана в ОАО «СКБИМ» (г. Армавир).

Требования к системе и её технические характеристики

Система управления и измерения должна обеспечивать проведение испытаний сосудов на прочность внутренним давлением жидкости в следующих режимах работы:

-

при линейном нагружении с заданной скоростью изменения испытательного давления до заданной величины и в том числе с выдержкой под испытательным давлением в течение заданного промежутка времени;

-

при ступенчатом изменении испытательного давления с заданной временно́й выдержкой на ступенях нагружения/разгружения или свободным сбросом давления до нуля после отработки последней ступени нагружения;

-

при циклическом изменении испытательного давления от заданного минимального до заданного максимального значений;

-

при линейном нагружении с заданной скоростью изменения испытательного давления до разрушения сосуда.

Основные технические характеристики разработанной системы управления и измерения приведены в табл. 1.

Реализованная система управления и измерения обеспечивает:

-

управление процессом испытания во всех перечисленных режимах работы;

-

автоматическое поддержание заданного испытательного давления внутри сосуда;

-

измерение испытательного давления и объёмного расширения испытываемого сосуда;

-

формирование и вывод на экран монитора протокола испытаний и диаграмм нагружения в координатах «испытательное давление – время» и «объёмное расширение – время»;

-

защиту испытываемого сосуда от превышения давления;

-

сохранение результатов испытаний.

Состав испытательной установки и назначение её элементов

Внешний вид разработанной испытательной установки, система управления и измерения которой обеспечивает выполнение ранее перечисленных функций и имеет приведённые в табл. 1 технические характеристики, показан на рис. 1 (размещение оборудования соответствует его расположению в помещении ОАО «СКБИМ» во время проведения пусконаладочных работ).

Функционально испытательная установка состоит из следующих основных частей: испытательной камеры, нагружающего устройства, насосной станции и наполнительной установки, объединённых в единую гидравлическую систему, а также шкафа управления.

Коротко охарактеризуем основные части системы.

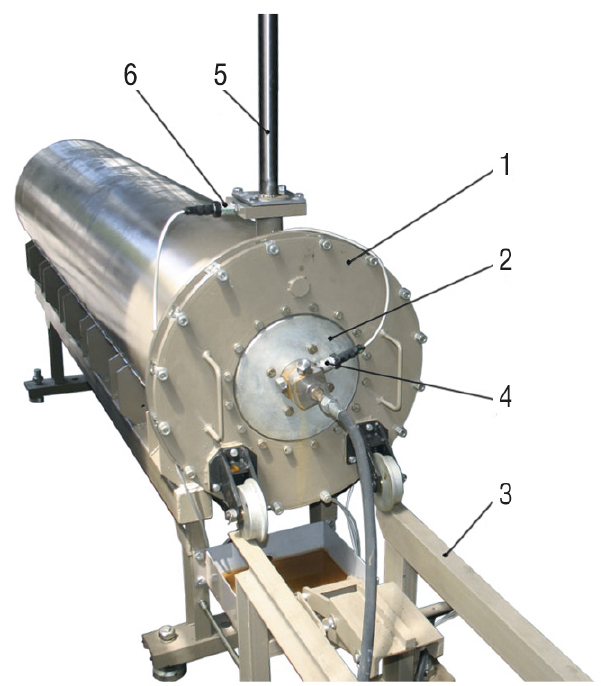

Испытательная камера (рис. 2) представляет собой цилиндрический резервуар, к крышке 1 которого с помощью специальной пробки 2 крепится испытываемый сосуд.

Условные обозначения: 1 – крышка резервуара; 2 – пробка; 3 – эстакада; 4 – датчик давления с пределом измерения 160 МПа; 5 – мерная колонка; 6 – датчик давления с пределом измерения 10 кПа.

Для монтажа испытываемого сосуда крышка отсоединяется от резервуара и с помощью роликов выдвигается по направляющим специальной эстакады 3. В рабочем состоянии резервуар заполнен водой. Через пробку в испытываемый сосуд подаётся поток воды от нагружающего устройства, давление в сосуде измеряется датчиком давления 4, расположенным в пробке. При деформации испытываемого сосуда вода из резервуара вытесняется в мерную колонку 5. Высота водяного столба в мерной колонке, пропорциональная объёмному расширению испытываемого сосуда, измеряется датчиком давления 6. В торце задней части резервуара установлен измеряющий температуру воды в резервуаре датчик (на рис. 2 не виден), по показаниям которого производится автоматическая коррекция величины объёмного расширения испытываемого сосуда.

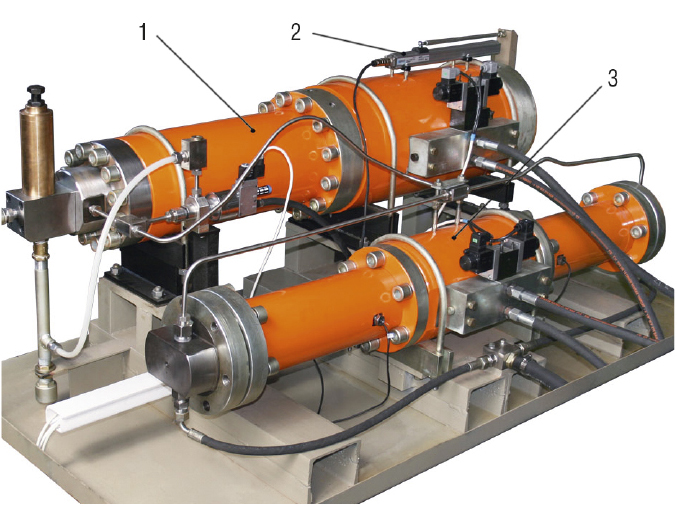

Нагружающее устройство (рис. 3) предназначено для создания сверхвысокого водяного давления и представляет собой конструкцию, состоящую из двух мультипликаторов, преобразующих давление потока рабочей жидкости (минерального масла) от насосной станции в давление потока воды, непосредственно воздействующего на испытываемый сосуд.

Условные обозначения: 1 – мультипликатор с коэффициентом мультипликации К1 = 1; 2 – датчик положения; 3 – мультипликатор с коэффициентом мультипликации К2 = 2,32.

Мультипликатор 1 относится к устройствам одинарного действия [6] и предназначен для создания высокого давления жидкости в испытываемом сосуде по циклу «нагружение–разгружение». Он представляет собой гидроцилиндр одностороннего действия, питаемый очищенной технической водой; его поршень взаимодействует со штоком гидроцилиндра двухстороннего действия, рабочая жидкость в который поступает от насосной станции. Положение штока гидроцилиндра контролируется датчиком положения 2. При однократных испытаниях в пределах давлений величиной до 60 МПа и линейном законе нагружения в случаях, когда рабочего объёма мультипликатора 1 достаточно для испытания сосудов, последний обеспечивает полный цикл испытаний.

Второй мультипликатор 3 является многоходовым устройством двойного действия и используется для нагружения испытываемого сосуда внутренним давлением при статических испытаниях. Кроме того, он обеспечивает поддержание уровня заданного давления при циклических испытаниях, компенсируя утечки жидкости в гидросистеме, неизбежно возникающие при длительных испытаниях. Количество воды, добавляемой им в полость испытываемого сосуда, определяется скоростью перемещения поршней этого устройства и величиной действующего давления.

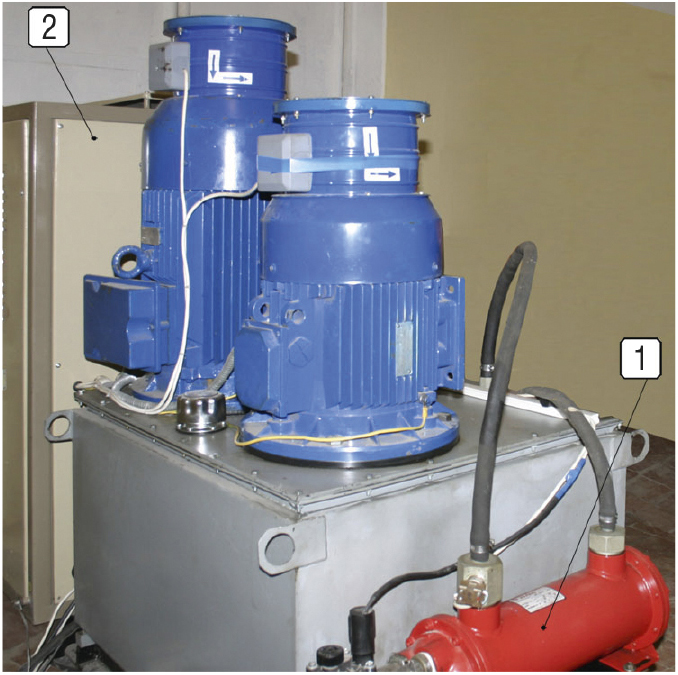

Насосная станция (рис. 4) представляет собой двухпоточную установку с частотно-регулируемыми электроприводами насосов высокого давления для независимого питания рабочей жидкостью гидроцилиндров мультипликаторов нагружающего устройства. Максимальное давление рабочей жидкости на выходе насосной станции составляет 70 МПа. Охлаждение рабочей жидкости осуществляется маслоохладителем 1.

Условные обозначения: 1 – маслоохладитель; 2 – шкаф управления насосной станцией.

Система управления насосной станцией построена на базе промышленного контроллера, который управляет режимами испытания сосудов путём воздействия на частотные регуляторы электроприводов насосов высокого давления и контролирует параметры рабочей жидкости (давление, уровень и температуру). Контроллер также управляет работой наполнительной установки и контролирует уровень воды в баке и давление на её выходе. Если в течение заданного времени давление на выходе наполнительной установки не поднимется на заданный уровень, то контроллер выключит электропривод её гидронасоса, на терминале насосной станции и на мониторе управляющего компьютера появится сообщение «Помпа остановлена», и насосная станция перейдёт в режим «Выключено».

Насосная станция может работать в местном и дистанционном режимах. В дистанционном режиме управление насосной станцией осуществляется по сети Ethernet от управляющего компьютера.

Аппаратура системы управления насосной станцией и наполнительной установкой, в том числе контроллер, частотные регуляторы электроприводов насосов и др., размещена в шкафу 2, расположенном на общем с насосной станцией основании.

Наполнительная установка (рис. 5) служит для создания водяного потока под избыточным давлением 0,6 МПа для заполнения рабочих полостей гидроцилиндров мультипликаторов нагружающего устройства очищенной технической водой и представляет собой накопительный бак 1 ёмкостью 1 м3 и электронасос 2, соединённые между собой через фильтр грубой очистки. Электронасос управляется следящим частотно-регулируемым электроприводом, на его выходе установлены фильтр тонкой очистки и пневмогидравлический аккумулятор 3, предназначенный для сглаживания гидравлических ударов при резком изменении потребления воды нагружающим устройством. Внутри накопительного бака размещён датчик уровня, контролирующий заполнение бака технической водой.

Условные обозначения: 1 – накопительный бак; 2 – электронасос; 3 – пневмогидравлический аккумулятор; 4 – датчик давления с пределом измерения 2 МПа.

Дистанционный контроль величины давления воды на выходе наполнительной установки обеспечивается с помощью датчика давления 4, который одновременно является датчиком обратной связи для регулирования и автоматического поддержания величины заданного давления.

Шкаф управления (рис. 6) служит для размещения аппаратуры системы управления и измерения, в том числе управляющего компьютера и периферийных устройств, обеспечивающих ранее перечисленные режимы испытания сосудов и контроль заданных параметров нагружения.

Описание функционирования системы

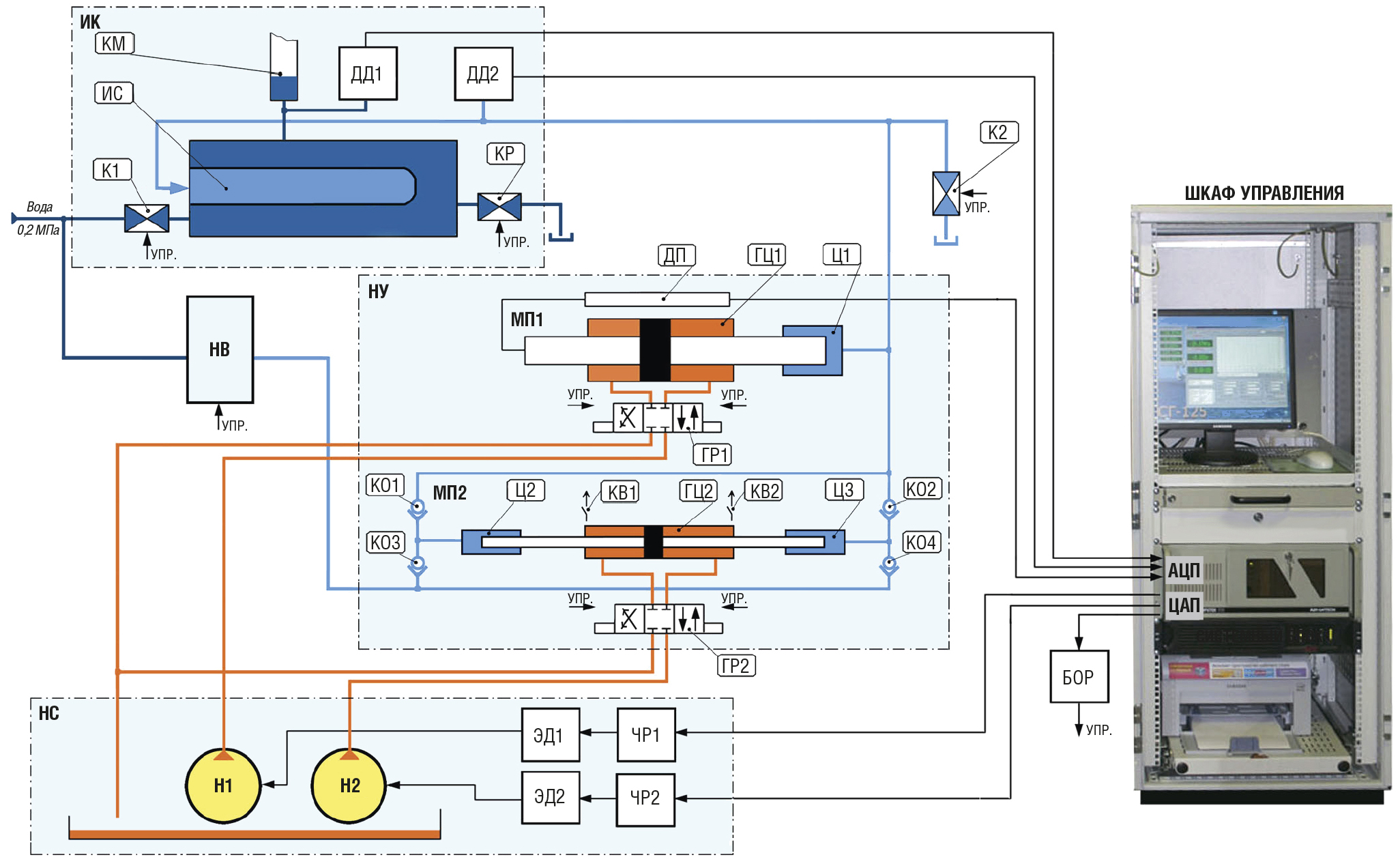

Структурная схема испытательной установки, на которой показан её состав, включая исполнительные устройства и функционально важные элементы конструкции, приведена на рис. 7.

Условные обозначения: ИК – испытательная камера; К1 и К2 – клапаны проточный и разгрузочный соответственно; КР – кран опорожнения резервуара; КМ – колонка мерная; ИС – испытываемый сосуд; ДД1 и ДД2 – первый и второй датчики давления; НВ – наполнительная установка; НУ – нагружающее устройство; МП1 – мультипликатор (К1 = 1); ДП – датчик положения; МП2 – мультипликатор (К2 = 2,32); ГЦ1 и ГЦ2 – первый и второй гидроцилиндры; ГР1 и ГР2 – первый и второй гидрораспределители; Ц1, Ц2 и Ц3 – первый, второй и третий цилиндры; КО1, КО2, КО3 и КО4 – первый, второй, третий и четвёртый обратные клапаны; КВ1, КВ2 – первый и второй конечные выключатели; НС – насосная станция; Н1 и Н2 – первый и второй насосы; ЭД1 и ЭД2 – первый и второй электродвигатели; ЧР1 и ЧР2 – первый и второй частотные регуляторы; БОР – блок оптронных развязок; УПР. – управляющие сигналы.

Рассмотрим работу испытательной установки по этой схеме.

Алгоритм работы испытательной установки задаётся управляющим компьютером.

В исходном состоянии насосная станция НС и нагружающее устройство НУ выключены, разгрузочный клапан К2 и кран опорожнения резервуара КР закрыты и техническая вода (далее по тексту – испытательная жидкость) под давлением 0,2 МПа заполняет бак наполнительной установки НВ и резервуар испытательной камеры ИК. Последний заполняется через открытый проточный клапан К1, и при достижении испытательной жидкостью в мерной колонке КМ, связанной с резервуаром, объёма более 0,5 литра, о чём сигнализирует датчик ДД1, измеряющий давление водяного столба в колонке КМ, клапан К1 закрывается. В результате заполнения бака наполнительной установки испытательной жидкостью срабатывает датчик уровня, сигналом которого включается электронасос (оба не показаны на рис. 7), и испытательная жидкость под давлением 0,6 МПа через открытые обратные клапаны КО1…КО4 заполняет рабочие полости водяных цилиндров Ц1, Ц2 и Ц3 мультипликаторов МП1 и МП2 соответственно. Поддержание заданной величины давления испытательной жидкости в гидросистеме осуществляется системой автоматического регулирования, использующей датчик давления в цепи обратной связи и частотно-регулируемый электропривод насоса наполнительной установки (на рис. 7 не показаны).

После заполнения цилиндров Ц1…Ц3 испытательной жидкостью запускается насосная станция. При её запуске контроллер осуществляет проверку исходного состояния датчиков и реле давлений насосной станции, частотных регуляторов насосной станции и наполнительной установки, уровня и температуры рабочей жидкости в баке насосной станции, уровня испытательной жидкости в баке наполнительной установки и давления на её выходе (чтобы не перегружать схему, контур проверки на рис. 7 не показан). При положительных результатах проверки насосная станция переходит в режим «Работа», а гидро-распределитель ГР1 переводится в положение, при котором мультипликатор МП1 работает на разгрузку (рабочая жидкость от насосной станции поступает в правую на приведенной схеме рабочую полость гидроцилиндра ГЦ1). Для перемещения штока гидроцилиндра ГЦ1 в крайнее левое (рис. 7) положение системным блоком компьютера формируется сигнал постоянного уровня, соответствующий давлению рабочей жидкости, достаточному для его перемещения. Этот сигнал после преобразования ЦАП в аналоговый вид подаётся на управляющий вход частотного регулятора ЧР1, управляющего работой приводного двигателя ЭД1 насоса Н1 насосной станции. Поток рабочей жидкости под давлением порядка 2 МПа перемещает шток гидроцилиндра ГЦ1 в крайнее левое положение, которое соответствует полной разгрузке мультипликатора МП1. Контроль за положением штока гидроцилиндра ГЦ1 осуществляется датчиком положения ДП. При достижении штоком гидроцилиндра ГЦ1 крайнего (исходного) положения гидрораспределитель ГР1 отключает мультипликатор МП1 от насосной станции.

При испытаниях сосудов давлением, изменяющимся по линейному закону и не превышающим величину 60 МПа, нагружением и разгружением испытываемого сосуда управляет мультипликатор МП1 (коэффициент мультипликации К1 = 1) при коммутируемом на нагружение/разгружение гидрораспределителе ГР1, закрытом клапане К2 и отключённом гидрораспределителем ГР2 мультипликаторе МП2. В соответствии с заданным законом изменения испытательного давления системный блок компьютера формирует в цифровом виде линейно изменяющийся сигнал (сигнал задания). Сигнал обратной связи с выхода датчика давления ДД2, пропорциональный величине давления внутри испытываемого сосуда ИС, после преобразования АЦП поступает в системный блок компьютера, где в цифровом виде сравнивается с сигналом задания. Разностный цифровой сигнал ΔU1 преобразуется ЦАП в аналоговый вид (ΔU1 = К(Uз – Uос), где К – коэффициент передачи контура регулирования, Uз – сигнал задания, Uос – сигнал обратной связи) и подаётся на управляющие входы частотных регуляторов ЧР1 и ЧР2, которые посредством двигателей ЭД1 и ЭД2 управляют насосами Н1 и Н2. При повышении давления в левой (рис. 7) полости гидроцилиндра ГЦ1 в соответствии с возрастающим сигналом задания его шток перемещает поршень цилиндра Ц1, тем самым повышая давление жидкости внутри испытываемого сосуда. Возникающие при нагружении испытываемого сосуда утечки испытательной жидкости из цилиндра Ц1 компенсируются мультипликатором МП2, который включается в работу гидрораспределителем ГР2 при достижении штоком гидроцилиндра ГЦ1 положения, соответствующего 95% своего рабочего хода от исходного положения, с одновременным отключением гидрораспределителем ГР1 мультипликатора МП1 от насосной станции. Момент включения мультипликатора МП2 и выключения мультипликатора МП1 определяется с помощью датчика положения ДП. Мультипликатор МП2 управляется тем же разностным сигналом ΔU1, что и мультипликатор МП1. Под действием высокого давления рабочей жидкости, создаваемого насосом Н2, шток гидроцилиндра ГЦ2 перемещает поршни цилиндров Ц2 и Ц3 мультипликатора МП2. Поршни цилиндров Ц2 и Ц3 жёстко связаны со штоком гидроцилиндра ГЦ2, поэтому когда один из цилиндров, например Ц2, заполняется испытательной жидкостью, другой (Ц3) в это время вытесняет испытательную жидкость в полость испытываемого сосуда. При достижении поршнем цилиндра Ц3 своего крайнего положения срабатывает конечный выключатель КВ2, сигналом которого гидрораспределитель ГР2 коммутирует полости гидроцилиндра ГЦ2, заставляя тем самым цилиндр Ц2 работать на нагружение, а цилиндр Ц3 – на заполнение испытательной жидкостью. При достижении поршнем цилиндра Ц2 крайнего положения срабатывает конечный выключатель КВ1 и цикл повторяется, в результате чего давление внутри испытываемого сосуда с постоянной скоростью возрастает. Нагружение испытываемого сосуда мультипликатором МП2 продолжается до тех пор, пока шток гидроцилиндра ГЦ1 за счёт утечек рабочей жидкости между цилиндром и штоком не переместится в положение, соответствующее 90% его рабочего хода от исходного положения. В этом положении штока гидроцилиндра ГЦ1 по сигналу с датчика ДП выключается мультипликатор МП2 и включается мультипликатор МП1, который выдавливает поступившую испытательную жидкость в испытываемый сосуд.

При испытаниях сосудов давлением, превышающим 60 МПа, вначале работает мультипликатор МП1 по описанному алгоритму, а при достижении величины давления внутри испытываемого сосуда 60 МПа включается мультипликатор МП2, который управляется тем же разностным сигналом ΔU1, что и мультипликатор МП1. Коэффициент мультипликации для МП2 из конструктивных соображений выбран равным К2 = 2,32, что позволяет поднять испытательное давление до величины 125 МПа.

В процессе нагружения испытываемых сосудов происходит их объёмное расширение, в результате чего вода из резервуара испытательной камеры вытесняется в мерную колонку, где давление водяного столба измеряется датчиком давления ДД1, сигнал которого, пропорциональный объёмному расширению сосуда, после преобразования АЦП и обработки системным блоком компьютера индицируется на экране монитора в виде значения объёма, выраженного в литрах.

При циклических испытаниях нагружением и разгружением испытываемого сосуда управляет мультипликатор МП1. Параметры циклических испытаний (уровни максимального и минимального давлений, скорости изменения давления при нагружении и разгружении, количество циклов или время испытаний) задаются управляющим компьютером. Мультипликатор МП2 в этом режиме работы включается периодически для компенсации утечек испытательной жидкости в гидросистеме.

При испытаниях с временно́й выдержкой на предельном испытательном давлении и на ступенях программы, где величина испытательного давления остаётся постоянной, разностным сигналом DU1 управляется мультипликатор МП2 при отключённом мультипликаторе МП1.

В случаях управляемого разгружения испытываемого сосуда, как, например, при ступенчатом разгружении по программе, мультипликаторы МП1 и МП2 работают одновременно, при этом мультипликатор МП1 управляется разностным сигналом ΔU2 = К(Uос – Uз), а мультипликатор МП2 – разностным сигналом, равным –ΔU2, обеспечивая тем самым постоянство скорости разгружения испытываемого сосуда за счёт подкачки необходимого количества испытательной жидкости.

Экстренное разгружение испытываемого сосуда обеспечивает разгрузочный клапан К2 по команде с управляющего компьютера.

Клапаны К1 и К2, кран КР и гидрораспределители ГР1 и ГР2 имеют электрическое управление. Их коммутация осуществляется сигналами «УПР.»,

сформированными системным блоком компьютера, через модули блока оптронных развязок БОР.

Аппаратные средства

Описываемая система управления и измерения испытательной установки построена на базе одноплатного промышленного компьютера РСА-6184 производства фирмы Advantech, размещённого в корпусе IPC-610 этой же фирмы. РСА-6184 имеет процессор Intel Pentium 4 с частотой до 3,06 ГГц, частота системной шины – 533 МГц. В корпусе компьютера также размещён многофункциональный модуль PCI-1716 (Advantech), имеющий 16-канальный АЦП и два ЦАП, которые используются для преобразования выходных сигналов датчиков давления и положения штока гидроцилиндра мультипликатора МП1 и управляющих сигналов, сформированных системным блоком компьютера.

Для измерения давления в испытываемом сосуде, мерной колонке и на выходе наполнительной установки использованы датчики давления с нормированным выходным сигналом серии ДМП компании BD Sensors RUS (Россия), а для измерения положения штока гидроцилиндра мультипликатора МП1 – бесконтактный измеритель пути серии BTL5 фирмы Balluff.

Аппаратные средства системы управления и измерения расположены в шкафу PROLINE (1400×600×600 мм) производства фирмы Schroff (рис. 6).

Блок оптронных развязок на базе платы МРВ-16 компании Octagon Systems с модулями ввода-вывода Opto-22, предназначенными для гальванической изоляции силовой автоматики испытательной установки и цифровых портов ввода-вывода компьютера, размещён на задней панели шкафа управления.

Программное обеспечение

Программное обеспечение системы разработано в среде Borland C++ Builder и работает под управлением ОС Windows ХР.

Взаимодействие управляющей программы с аппаратной частью системы организовано с использованием драйверов в виде пакета библиотек динамической компоновки DLL фирмы Advantech.

Программа управления работает параллельно по двум потокам: один управляет аппаратурой системы, другой реализует интерфейс пользователя. Работу, связанную с интерфейсом пользователя, выполняет основное приложение.

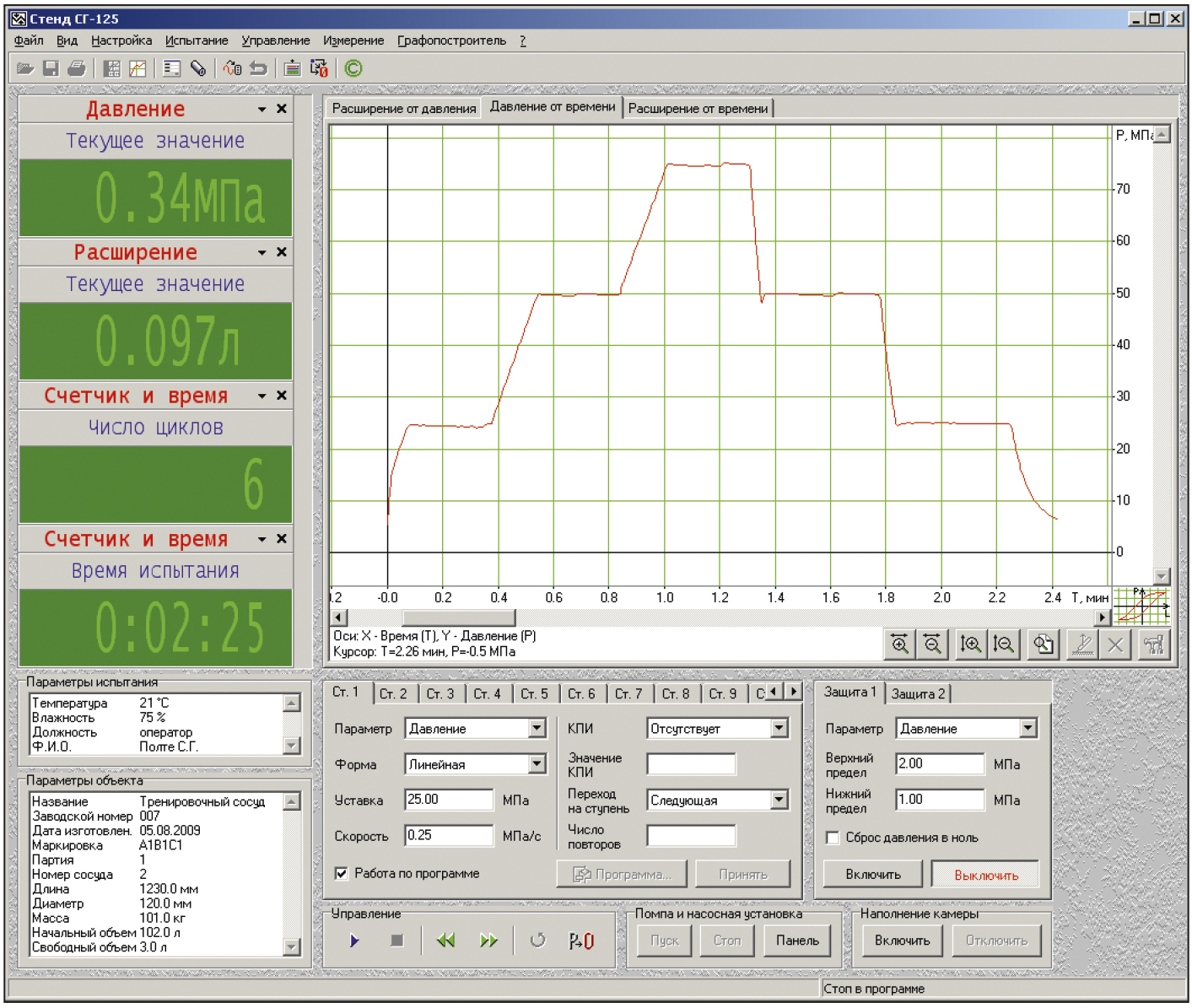

Главное окно системы управления и измерения в режиме задания и контроля воспроизводимых испытательной установкой параметров испытания сосудов показано на рис. 8.

Программное обеспечение предусматривает пять основных режимов работы испытательной установки: «Стоп», «Испытание», «Стоп в программе», «Испытания по программе» и «Конец испытания».

Режим «Стоп» является подготовительным режимом работы. В этом режиме возможно выполнение следующих операций: ввод параметров испытываемого сосуда и параметров испытаний (при линейном нагружении вводятся скорость изменения давления и уставка предельной величины испытательного давления, при испытаниях с выдержкой под испытательным давлением эти параметры дополняются временем выдерж-ки, а при циклическом нагружении осуществляется ввод максимальной и минимальной величины испытательного давления, скорости изменения давления и времени испытаний или количества циклов наработки); управление насосной станцией, наполнительной установкой и заполнением резервуара испытательной камеры испытательной жидкостью; создание и редактирование программы испытаний; выбор вида графика испытаний, выводимого на панель графопостроителя, и его масштаба; работа с панелью измерения; обнуление каналов измерения испытательного давления и объёмного расширения сосуда; работа с защитами и сброс испытательного давления. Из режима «Стоп» возможны переходы в другие режимы работы: по команде «Управление/пуск» – в режим «Испытание», по команде «Испытание/работа по программе» – в режим «Стоп в программе» и по команде «Испытание/конец» – в режим «Конец испытания».

Режим «Испытание» соответствует испытанию сосуда с одной ступенью нагружения. В режиме «Испытание» возможно изменение скорости нагружения и уставки предельной величины испытательного давления, работа с панелью измерения и защитами, сброс давления. Из режима «Испытание» возможен переход только в режим «Стоп» по команде «Управление/стоп».

Режим «Стоп в программе» является подготовительным режимом работы по программе, и в нём, кроме операций, разрешённых в режиме «Стоп», имеется возможность редактировать текущую ступень программы (величину испытательного давления на ступенях, скорость изменения давления при переходе со ступени на ступень, количество ступеней и время выдержки на ступени, количество повторов выполнения программы испытаний). Из режима «Стоп в программе» имеется возможность перехода в другие режимы работы: по команде «Управление/пуск» – в режим «Испытание по программе», по команде «Испытание/работа по программе» – в режим «Стоп» и по команде «Испытание/конец» – в режим «Конец испытания».

Режим «Испытание по программе» выполняется по заранее созданной оператором программе. В этом режиме работы разрешается изменять уставку предельной величины испытательного давления и скорость нагружения при переходе со ступени на ступень с сохранением новых значений параметров нагружения на текущей ступени программы. Из режима «Испытание по программе» возможен переход только в режим «Стоп в программе», который выполняется по команде «Управление/стоп», а также по окончании программы испытаний и при срабатывании защиты.

Режим «Конец испытания» является завершающим испытания режимом, и в нём могут выполняться следующие операции: управление работой насосной станции и наполнительной установки, сохранение информации о проведённых испытаниях в виде отдельного файла, печать протокола испытаний. Из режима работы «Конец испытания» возможен переход только в режим «Стоп» по команде «Испытание/сброс».

Заключение

Испытательная установка, оснащённая рассматриваемой системой управления и измерения, эксплуатируется на одном из предприятий оборонного комплекса с июля 2009 года. Её внедрение в производство позволило:

-

повысить точность воспроизведе-ния заданных режимов испытания сосудов за счёт использования цифрового контура регулирования испытательного давления и электропривода, работающего в следящем режиме;

-

контролировать величину деформации испытываемых сосудов в процессе испытаний путём измерения объёмного расширения сосудов;

-

обеспечить длительные циклические испытания сосудов за счёт использования мультипликатора двойного действия, компенсирующего утечки испытательной жидкости в гидросистеме;

-

повысить производительность испытаний за счёт полной автоматизации процесса испытаний;

- повысить надёжность испытательной установки за счёт использования высоконадёжных изделий фирм Advantech и Octagon Systems при полном отсутствии оригинальных аппаратных средств. ●

Литература

-

Прокопенко Ю.Д., Кастанов А.С., Роженцев В.С. Прессы для массовых испытаний материалов // Заводская лаборатория. Диагностика материалов. – 2006. – Т. 72, № 12. – С. 53–55.

-

Прокопенко Ю.Д., Роженцев В.С., Мараховский А.В. и др. Гидравлические разрывные испытательные машины нового поколения // Приборы. – 2009. – № 4. – С. 25–30.

-

Роженцев В., Новиков А., Шаманин А. и др. Автоматизированная система для определения механических свойств материалов // Современные технологии автоматизации. – 2007. – № 2. – С. 72–78.

-

Прокопенко Ю.Д., Роженцев В.С., Прокопенко И.Ю. Стендовое оборудование для испытаний элементов ракетно-космической техники // Тезисы докладов Всероссийской научно-технической конференции «Измерения и испытания в ракетно-космической промышленности». – М., 2009. – С. 64–67.

-

Волощенко А.П., Алексюк М.М., Гришко В.Г. и др. Испытательная техника для исследования механических свойств материалов. – Киев: Наукова думка, 1984. – С. 68–82.

-

Гидросистемы высоких давлений / под ред. Ю.Н. Лаптева. – М. : Машиностроение, 1973. – 152 с.

E-mail: skbim@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!