Введение

В начале 70-х годов прошлого века вступили в эксплуатацию судоходные шлюзы в г. Балаково. Шлюзы представляют собой сложное гидротехническое сооружение, состоящее из шлюзовой камеры, нижних распашных ворот и верхних подъёмно-опускных ворот – верхних рабочих ворот (ВРВ). Кроме того, шлюз оборудован галереями опорожнения, нижними ремонтными воротами, верхними аварийно-ремонтными воротами и вспомогательными механизмами.

Устаревшая система управления шлюзом выполнена на релейной логике. Синхронизация движения ворот производится синхронно-следящей сельсинной системой, механически соединённой со спускными клапанами. Клапаны установлены в трубопроводах, соединяющих подпоршневые области цилиндра с маслобаком. Эти схемные решения, разработанные в тридцатых годах прошлого века, трудоёмки в обслуживании и настройке. Кроме того, они не обеспечивают требуемых циклограмм управления в силу несовершенства технологии и физической изношенности оборудования.

Характеристики объекта и его описание

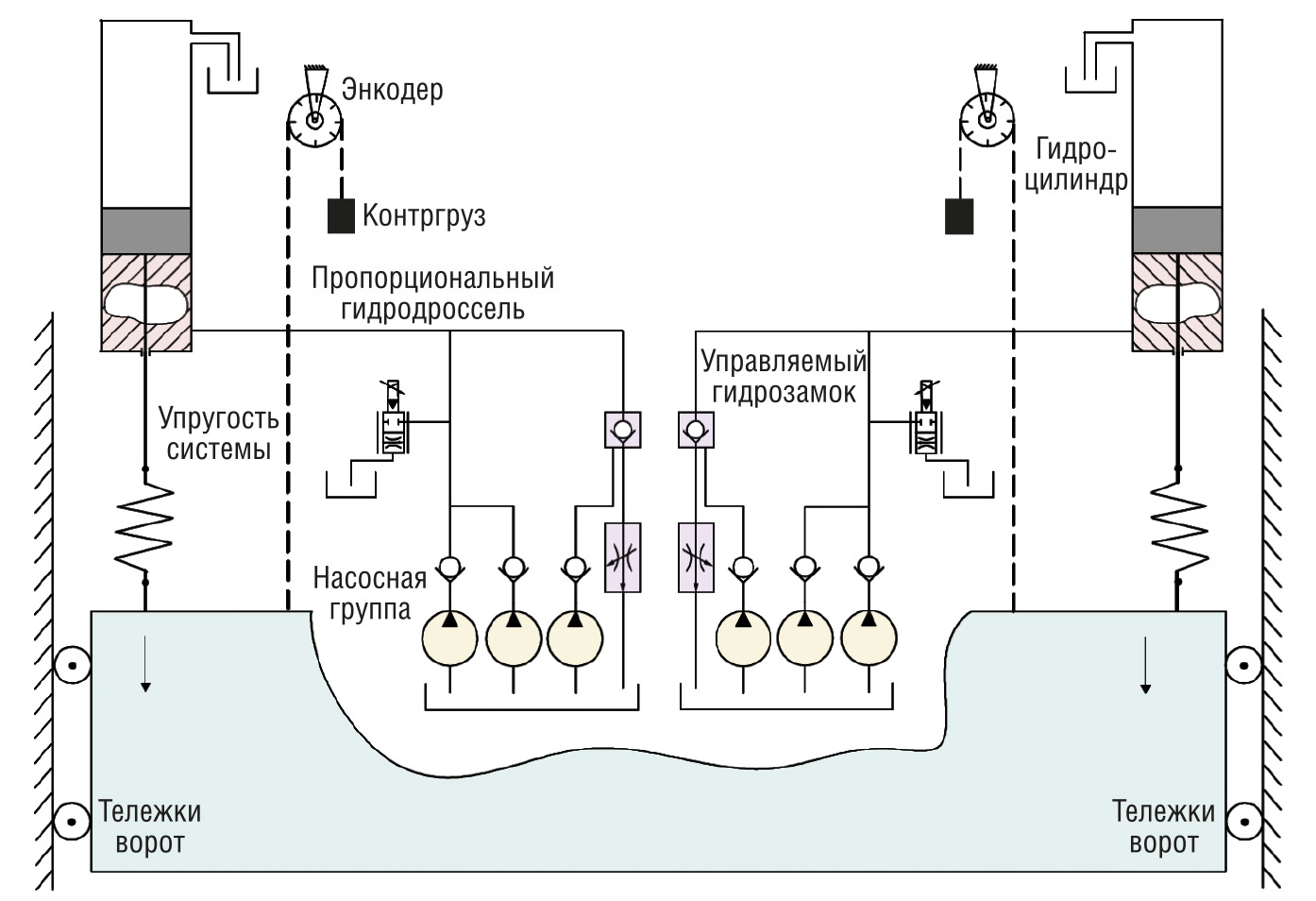

ВРВ шлюза весят 279 тонн, имеют расчётный пролёт 31,4 м при высоте 10 м. Перемещение ворот осуществляют два гидроподъёмника с рабочим ходом поршня 9,5 м и полным ходом поршня 11 м. Суммарное усилие двух гидроподъёмников составляет 2×225 тонн. Упрощённая модель системы подъёма ворот представлена на рис. 1.

Ворота перемещаются по направляющим с помощью подпружиненных тележек. При рассинхронизации работы гидроподъёмников возможно образование перекоса ворот, приводящее к их заклиниванию и выходу из строя. По нормативам перекос между сторонами ворот не должен превышать 60 мм.

Штатная синхронно-следящая система синхронизации производит торможение движения опережающей стороны ворот на подъём и ускорение движения запаздывающей стороны на спуск путём слива масла из подпоршневого пространства опережающей или запаздывающей стороны ворот. В закрытом положении ворота запираются на выдвижные штыри-подхваты, перемещаемые гидросистемой (на рис. 1 не показаны). При остановке в промежуточном положении ворота повисают на гидрозамках, блокирующих истечение масла из гидроцилиндров.

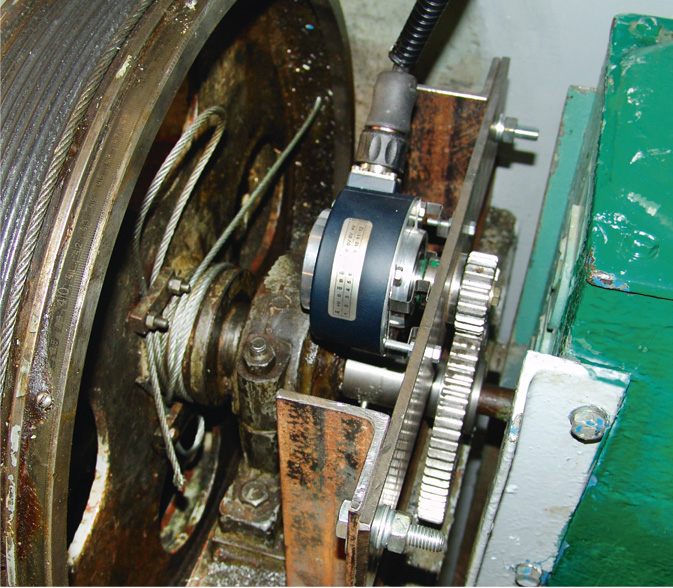

Подъём ворот осуществляют четыре подъёмных маслонасоса мощностью по 45 кВт каждый (по два основных насоса и одному резервному на каждой стороне). Наполнение камеры шлюза происходит, когда ворота приподнимаются вверх и вода наливается из верхнего бьефа через зазор между нижним краем ворот и порогом. Ворота плавно поднимаются из положения «Закрыто» в положение «Наполнение» на высоту 2,5 м. При этом работают два маслонасоса наполнения по 30 кВт (по одному на каждую сторону плюс один резервный). Опускание ворот происходит под их собственным весом. Для опускания включается маслонасос управления и открывает гидрозамок. Масло из подпоршневой полости гидроцилиндра через открытый гидрозамок поступает в бак через дроссель с постоянным сечением, ограничивающим скорость падения ворот. Определение положения сторон ворот осуществляется с помощью тросиков, закреплённых по краям ворот и приводящих во вращение шкив следящей системы колонки управления (рис. 2 ).

На оси шкива установлены путевые выключатели, сельсины и механическое отсчётное устройство.

В ходе эксперимента в колонку управления были установлены датчики положения шкива, модернизации подверглись также гидроподъёмники ворот.

Воротами осуществляются следующие технологические операции: «Наполнение камеры», «Открытие камеры», «Закрытие камеры». Скорость перемещения ворот при различных операциях меняется от 0,1 м/мин до 4,0 м/мин.

На рис. 3 приведён вид на шлюзы с поста управления. На заднем плане видны ВРВ шлюза № 26 и № 25. Ворота шлюзов закрыты, вода в камере находится на уровне нижнего бьефа.

На рис. 4 приведён вид на ВРВ со стороны камеры шлюза. Ворота находятся в положении «Закрыто». Хорошо виден порог камеры, так называемый король, из-под которого поступает вода при наполнении камеры. По порогу в трубах проложены контрольные и сигнальные кабели системы управления.

Цели создания системы управления

Система управления создавалась для решения следующих задач:

- проверка проектных решений по созданию современной системы управления шлюзом с использованием модулей адаптивного частотно-дроссельного гидропривода с подтверждением их работоспособности на ВРВ шлюза № 26 Балаковского района гидротехнических сооружений и судоходства (РГСиС);

- отработка различных режимов работы гидрооборудования;

- оценка эффективности разработанных алгоритмов управления;

- разработка интерфейса взаимодействия системы управления с пользователями.

Реализованная система управления ВРВ обладает следующими преимуществами:

- обеспечивает минимальный перекос ворот благодаря комбинированному частотно-дроссельному способу управления воротами (отрыв ворот от порога, подъём, опускание, наполнение шлюза, подъём в ремонтное положение);

- реализует алгоритмы движения ворот с переменной скоростью, в зависимости от условий шлюзования;

- позволяет отказаться от трудоёмких операций по настройке системы синхронизации при обслуживании ВРВ;

- предоставляет диспетчеру достоверную информацию о положении ворот и состоянии механизмов;

- реализует мониторинг состояния оборудования, в частности, производительности насосного оборудования и целостности поршневых уплотнений;

- обеспечивает возможность удалённого мониторинга технического состояния оборудования.

Структура системы управления

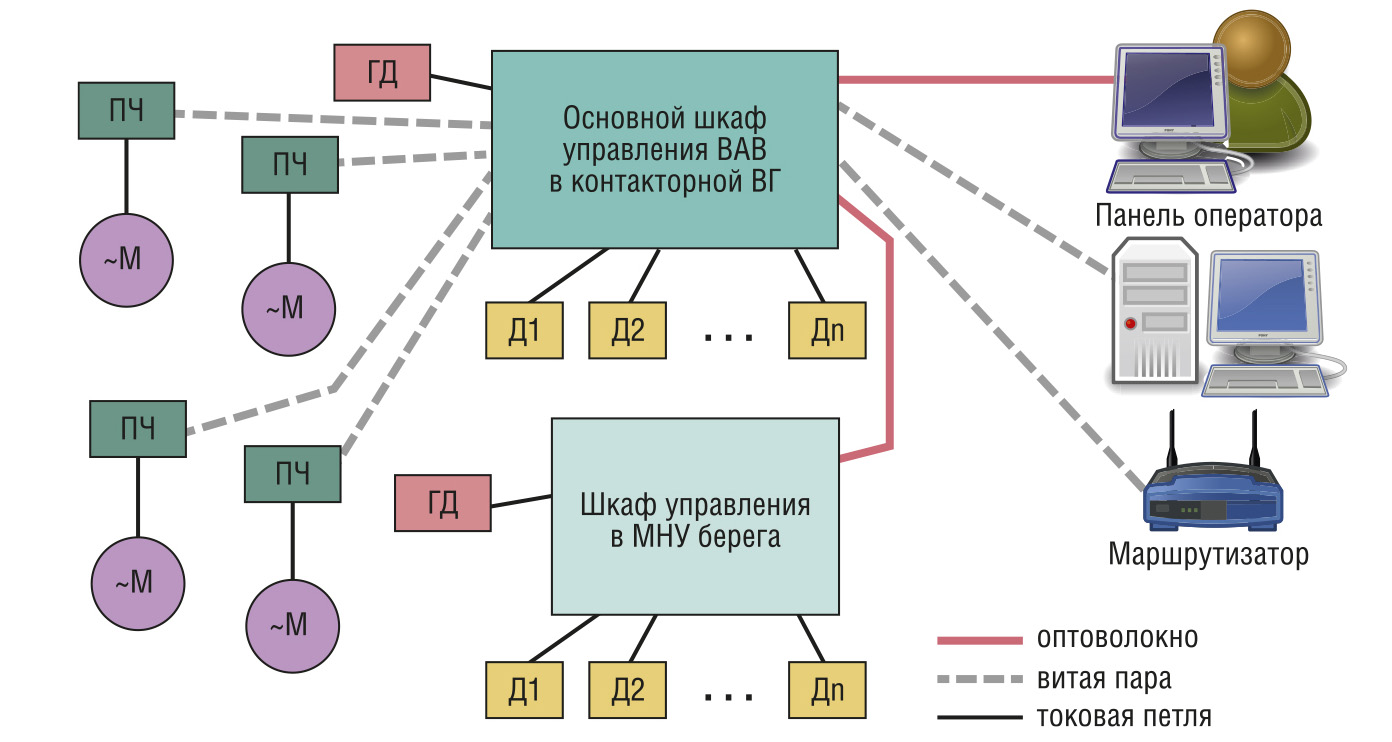

Функциональная схема системы управления ВРВ приведена на рис. 5.

Условные обозначения: M – электродвигатель, ГД – гидродроссель, Д – датчик, ВГ – верхняя голова шлюза, МНУ – маслонаполненная установка (гидропривод), ПЧ – преобразователь частоты.

Система управления шлюзом представляет собой трёхуровневую распределённую структуру:

- Нижний уровень образован исполнительными механизмами и датчиками.

- Средний уровень представлен контроллерами и сетевым оборудованием.

- Верхний уровень – это рабочее место диспетчера и АРМ дежурного энергетика.

В качестве исполнительных механизмов выступают существующие гидронасосы, управляемые с помощью частотных преобразователей, и пропорциональные гидродроссели с токовым управлением, установленные в напорные магистрали гидроцилиндров.

Аппаратное обеспечение

Система управления построена на базе контроллеров Modicon M340 фирмы Schneider Electric. Обмен данными между ними осуществляется по сети Ethernet, реализованной на одномодовом оптоволокне.

Резервированное кольцо сети Ethernet построено на оборудовании фирмы EtherWAN. Для создания резервированного кольца использовались коммутаторы EtherWAN EX8760. Достоинством данного оборудования является высокая помехозащищённость и соответствие таким стандартам, как EN 61000-4-2 (контактные атмосферные разряды), EN 61000-4-4 (импульсные помехи по линиям питания, сигнальным линиям) и EN 50121-4 (оборудование для применения на железнодорожном транспорте), что очень актуально в условиях сильных электрических помех и вибраций, присутствующих на шлюзе. Подбор сетевого оборудования происходил при активной поддержке компании ПРОСОФТ.

Дискретные сигналы развязываются с помощью промежуточных реле фирмы Schneider Electric. Для питания системы установлены источники бесперебойного питания APC Smart-UPS 5000 В•А.

Для монтажа системы использованы клеммы и DIN-рейки фирмы WAGO.

Существующие колонки управления воротами были оснащены инкрементальными энкодерами фирмы Schneider Electric, дающими разрешение по положению стороны ворот 0,11 мм.

На существующих гидроприводах ВРВ, расположенных в помещениях маслонаполненных установок береговой и межкамерной стороны шлюза, были смонтированы экспериментальные узлы адаптивного гидропривода, включающие в себя трубную обвязку, фильтры, датчики и пропорциональные гидродроссели с токовым управлением 4–20 мА (рис. 6 ).

Штатные маслонасосы подъёма и наполнения ворот, как уже говорилось, были подключены к вновь установленным частотным преобразователям, что позволило реализовать на существующем гидрооборудовании шлюза комбинированный частотно-дроссельный способ управления.

Длина кабелей, проложенных в 70-х годах прошлого века между частотными преобразователями, расположенными в контакторной на межкамерной стороне шлюза, и электродвигателями маслонасосов, расположенных в береговой маслонаполненной установке (МНУ), превышала триста метров, что вызывало опасение при монтаже системы. Управление частотными преобразователями осуществляется по сети Ethernet. На входе и выходе частотных преобразователей были установлены моторные и сетевые дроссели.

Для регистрации быстропротекающих процессов в гидросистемах ВРВ, помимо стандартных датчиков давления с унифицированными токовыми выходами, установлены быстродействующие датчики динамического давления PS2001 с резонансной частотой 30 кГц.

Управление ВРВ осуществлялось со штатных органов управления шлюзом, находящихся в башне центрального пульта управления (ЦПУ, pис. 7).

Информация о технологических процессах, протекающих в гидросистемах ВРВ, и положение ВРВ отображаются на панели оператора, установленной в ЦПУ шлюза (рис. 8).

В процессе работы существует возможность изменять параметры работы экспериментальной системы управления.

Система управления обслуживает следующее количество сигналов:

- дискретных входных – 16;

- счётных (от инкрементальных энкодеров) – 2;

- аналоговых выходных – 2;

- SSI (от абсолютных энкодеров) – 2;

- аналоговых входных – 6;

- получаемых и передаваемых по сети Modbus TCP – 30.

Программное обеспечение и алгоритмы управления

Программное обеспечение системы управления разрабатывалось с помощью следующих средств:

- пакета программирования контроллеров Schneider Electric Unity Pro XL;

- пакета программирования панелей оператора Vijeo Design.

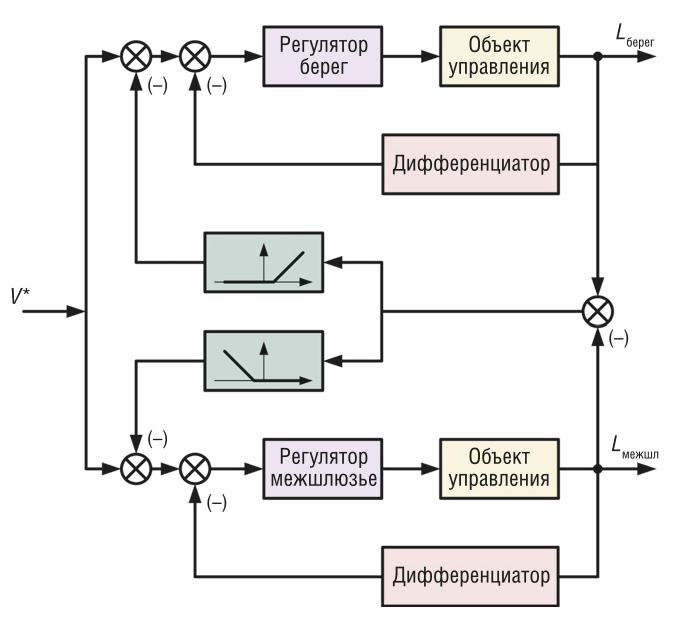

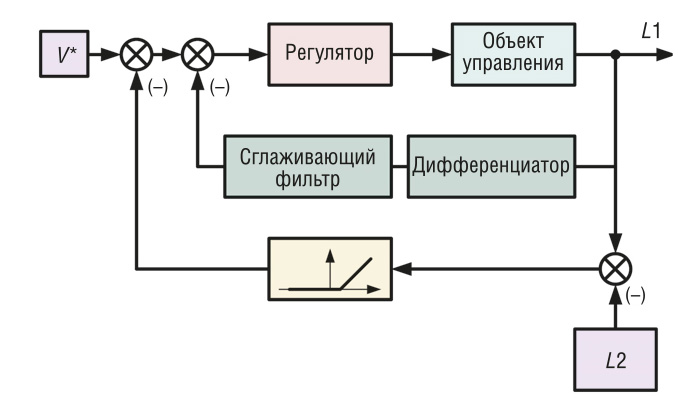

На рис. 9 представлена структурная схема алгоритма системы управления.

Сигналы по положению каждого из краёв ворот (Lберег и Lмежшл) дифференцируются для вычисления скоростей перемещения. Снижение скорости перемещения ворот происходит, когда один из краёв ворот начинает отставать. При этом отстающий край ворот перемещается с максимально возможной скоростью, в предельном случае выходя на ограничение по управляющему воздействию. Скорость перемещения опережающего края ворот снижается для исключения возникновения перекоса.

Для снижения влияния высокочастотных помех в систему управления введена дискретизация по времени с шагом одна секунда. Для обеспечения высокой надёжности и помехозащищённости система управления каждой из сторон ворот реализуется на отдельном контроллере. Контроллеры размещены в береговом и межкамерном шкафах управления (рис. 5). Информация о положении противоположной стороны передаётся по сети. Таким образом, на каждой из сторон реализован регулятор, структурная схема которого представлена на рис. 10.

На рис. 10 L1 – положение контролируемого края ворот, L2 – положение противоположного края ворот, передаваемое по сети. Заданная скорость перемещения V* задаётся контроллерам обеих сторон централизованной системой управления.

Экспериментальная эксплуатация системы автоматического управления подъёмом/опусканием ворот выявила следующий недостаток: из-за изношенности элементов гидравлической системы при пуске маслонасосов иногда не закрываются их обратные клапаны, при этом возникает более чем 80-процентный разбаланс в производительности гидросистем. В этом случае регулятор снижает частоту электропривода насоса опережающей стороны до 15 Гц и ниже при полностью открытом пропорциональном гидродросселе опережающей стороны. На таких низких частотах электродвигатель не может обеспечить необходимый момент, что приводит к его движению рывками, а это в свою очередь отрицательно сказывается как на ресурсе самого электродвигателя, так и на ресурсе насоса. Ограничение минимально допустимой частоты (20 Гц) фактически приводит к ситуации, когда регулятор отключается и перекос ворот неконтролируемо возрастает. Кроме того, длительная работа двигателя на низкой частоте приводит к его перегреву.

Решение этой проблемы было найдено за счёт введения в структуру регулятора дополнительной нелинейности типа гистерезис. Она обеспечивает полное отключение электродвигателя насоса, если значение на выходе регулятора опускается ниже минимально допустимой частоты Fмин. При повышении на выходе регулятора частоты до уровня Fмин и плавном закрытии пропорционального гидродросселя электродвигатель запускается с этой частоты.

Реализованный алгоритм хорошо зарекомендовал себя и при возникновении аварийных ситуаций; остановка одного из краёв ворот приводит к тому, что второй край также останавливается из-за отключения электродвигателя. Логика аварийной остановки следующая: в случае потери связи между контроллерами, на которых исполняется алгоритм управления своим краем ворот, на каждом из контроллеров перестаёт обновляться информация по положению противоположной стороны. В результате контроллер на каждой из сторон принимает решение о том, что противоположная сторона остановилась, перекос растёт (для каждого контроллера – свой), и в конечном итоге электродвигатели на обеих сторонах отключаются, гидродроссели открываются до возобновления связи.

Опыт эксплуатации системы

Система управления ВРВ успешно эксплуатировалась на протяжении навигации 2013 года. За время эксплуатации в процессе 1000 шлюзований не было зарегистрировано ни одного отказа оборудования разработанной системы.

Применяемые технические решения для определения положения сторон ворот обеспечивают заданную точность контроля перекоса сторон ворот и позволяют осуществлять настройку системы синхронизации автоматически, без участия ремонтного персонала шлюза.

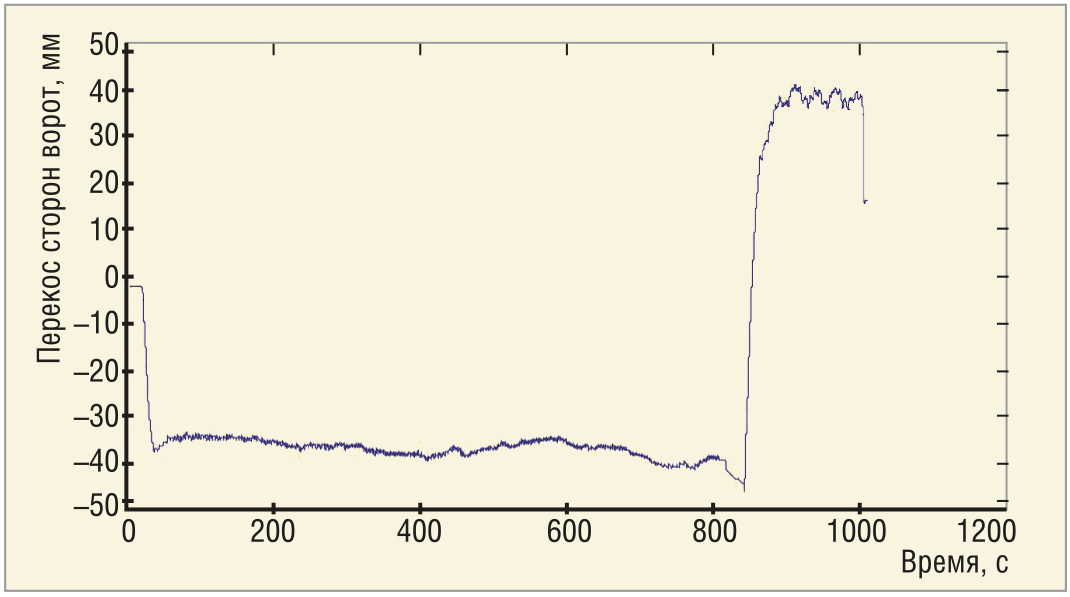

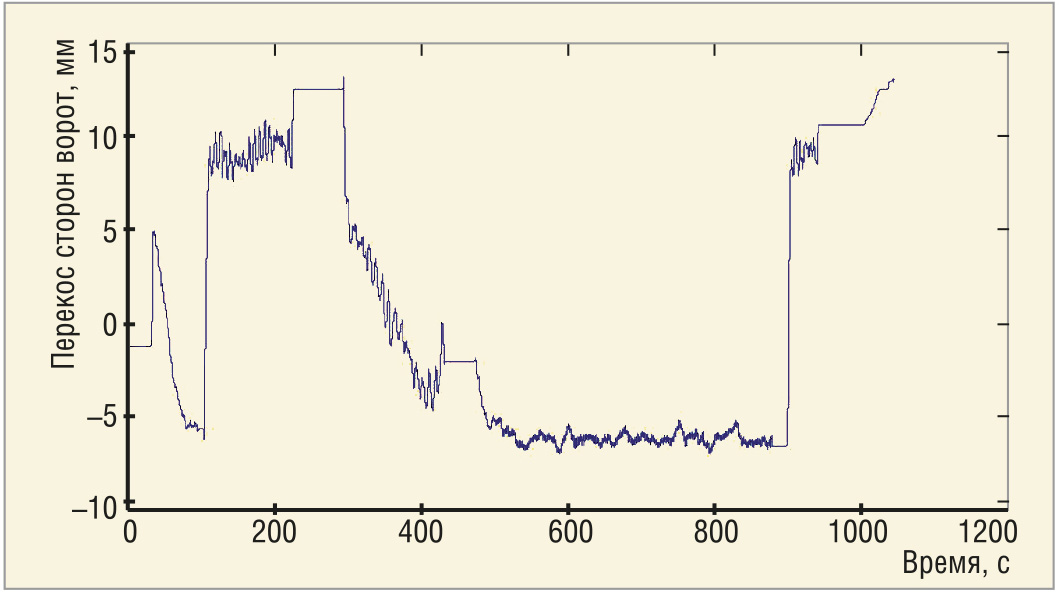

На рис. 11 и 12 приведены графики перекоса, полученные при перемещении ворот со штатной и экспериментальной системой управления.

Разработанное программное обеспечение системы управления позволяет в автоматическом режиме измерять скорость просадки ворот, вызванной утечками в гидросистемах и торцевых уплотнениях поршней гидроцилиндров, и своевременно предупреждать дежурный персонал о необходимости ревизии и ремонта оборудования.

Возможность поддержания заданного профиля скорости движения ворот при выполнении операции «Наполнить» позволяет организовать адаптивный процесс шлюзования, учитывающий тип участвующих в нём судов.

Заключение

Проведённые испытания экспериментальной системы управления ВРВ позволили подтвердить правильность и работоспособность выбранных проектных решений, оценить надёжность применяемых технических средств.

Величина перекоса ворот при маневрировании уменьшилась в три раза и не превышает десяти миллиметров. Следует отметить, что дальнейшее уменьшение величины перекоса ворот приводит к резкому увеличению вибронагруженности оборудования.

Использование комбинированного частотно-дроссельного метода регулирования позволило уменьшить величину гидроударов в гидросистемах перемещения ворот и расширить диапазон возможных скоростей их движения.

Маневрирование воротами стало сопровождаться меньшим шумом и ударами.

По итогам проведённых испытаний гидропривод ВРВ с экспериментальной частотно-дроссельной системой управления признан эксплуатирующей организацией перспективным и по предложению Балаковского РГСиС принят в опытно-промышленную эксплуатацию на шлюзе № 25–26 ФБУ «Администрация Волжского бассейна». ●

E-mail: mev163@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!