В статье описан опыт создания автоматизированной системы управления процессом химической очистки воды на ТЭЦ Волжского автомобильного завода (город Тольятти). Задачи управления сформулированы на основе подробного описания технологического процесса, исходя из целей повышения его надёжности, экономичности и качества очистки воды. Представлены структура, характеристики и основные особенности аппаратных и программных средств системы.

В рамках программы реконструкции оборудования химического цеха ТЭЦ Волжского автомобильного завода (ВАЗ) с 2001 года осуществляется перевод блоков подпитки теплосети на новую технологию химической очистки воды с одновременным увеличением производительности блоков. Обеспечение современных требований управления, во многом определяемых эксплутационными характеристиками оборудования, потребовало внедрения полномасштабных интегрированных АСУ ТП.

В данной статье рассматриваются основные технические решения, принятые при построении АСУ участком подпитки тепловой сети (УПТС) ТЭЦ ВАЗа. В качестве объекта управления выступает реконструируемый УПТС производительностью до 3000 т/ч.

АСУ УПТС является комплексной системой, охватывающей все элементы технологической схемы подготовки химически очищенной воды (ХОВ) для подпитки теплосети, и предназначена для автоматизированного контроля, управления, анализа и архивирования технологической информации и формирования сопроводительных документов.

Целью создания АСУ УПТС является:

значительное сокращение доли ручных операций при реализации технологического процесса умягчения питьевой воды в УПТС;

повышение надёжности работы УПТС за счёт уменьшения вероятности ошибочных действий персонала;

повышение экономичности и качества работы УПТС за счёт автоматически контролируемого соблюдения технологических режимов;

дальнейшая оптимизация технологических режимов работы УПТС за счёт анализа автоматически пополняемого архива отработанных режимов.

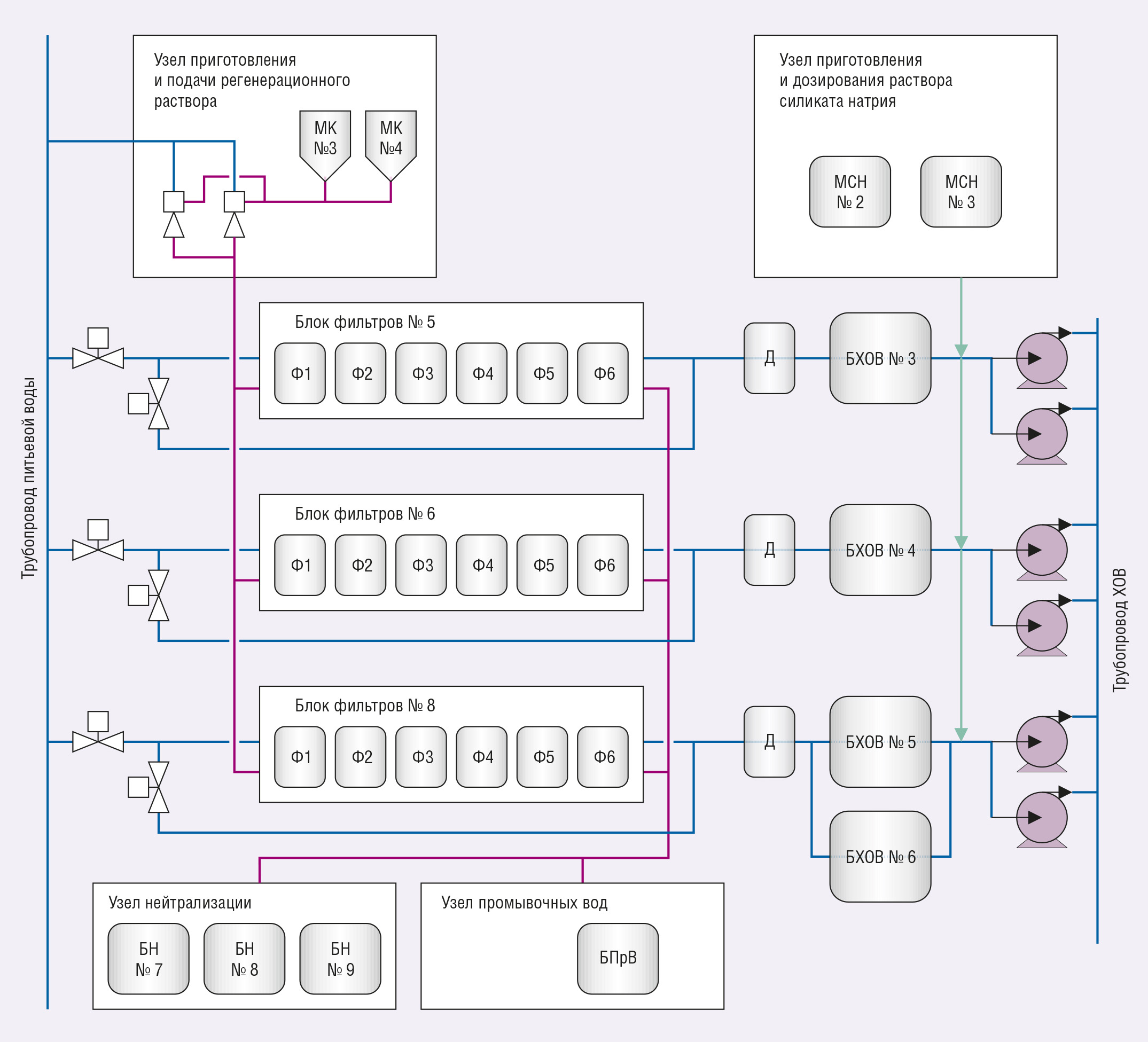

Схема процесса подготовки ХОВ для подпитки теплосети ТЭЦ ВАЗа приведена на рис. 1.

Условные обозначения:

МК — мерник кислоты; Ф — фильтр; Д — декарбонизатор; ХОВ — химически очищенная вода; БХОВ — бак химически очищенной воды; МСН — мешалка силиката натрия; БН — бак нейтрализации; БПрВ — бак промывочных вод.

Объектом автоматизации является следующее оборудование химического цеха ТЭЦ ВАЗа:

три блока фильтров (№ 5, 6, 8), реализующих технологический процесс химического умягчения воды;

узел приготовления и подачи регенерационного раствора;

узел приготовления и дозирования силиката натрия;

узел нейтрализации;

узел промывочных вод.

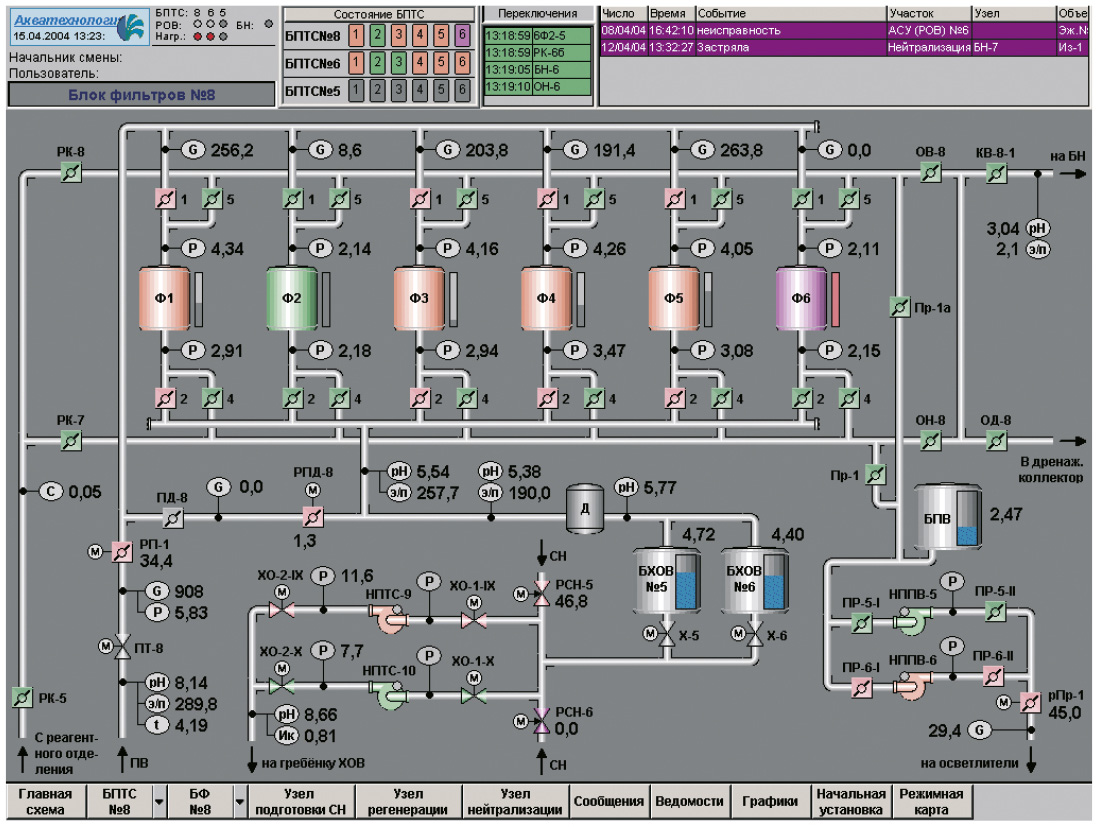

Блок фильтров представляет собой шесть параллельно включенных Н-катионитовых фильтров (рис. 2), загруженных слабокислотным карбоксильным катионитом Lewatit CNP-LF и предназначенных для частичного умягчения питьевой воды с декарбонизацией, общей производительностью 1000 т/ч.

Вода на фильтры подаётся по трубопроводу питьевой воды. В результате прохождения воды через фильтр снижаются её карбонатная жёсткость и щёлочность, повышается содержание в ней углекислого газа. Обработанная вода с фильтров поступает в общий трубопровод умягчённой воды, и в узле подмеса происходит её смешение с исходной питьевой водой для получения заданного качества.

После подмеса умягчённая вода подаётся на декарбонизатор для удаления растворённого углекислого газа и собирается в баке ХОВ, который является своего рода демпфером для компенсации изменения расхода ХОВ.

Узел приготовления и подачи регенерационного раствора служит для подачи питьевой воды на отмывку и взрыхление фильтров, а также для приготовления и подачи кислого раствора заданной концентрации, необходимого для регенерации фильтров. Регенерационный раствор формируется при помощи эжектора, где происходит предварительное смешение концентрированной кислоты с водой. Заданная концентрация регенерационного раствора достигается добавлением питьевой воды после эжектора.

Узел приготовления и дозирования силиката натрия используется для ввода коррекционного раствора в ХОВ для создания защитной плёнки на трубопроводах.

Узел нейтрализации предназначен для сбора и нейтрализации отмывочных растворов. Отмывочные растворы после регенерации и отмывки собираются поочередно в баки нейтрализации. После заполнения баков начинается процесс нейтрализации. При этом собирается соответствующая схема и включается насос рециркуляции бака нейтрализации. В циркулирующую по замкнутому контуру воду для нейтрализации добавляется раствор извести. При достижении заданной величины pH нейтрализованная вода сбрасывается из бака в линию канализации.

Узел промывочных вод служит для сбора воды после взрыхления фильтров и обеспечения её равномерной подачи на осветлители.

АСУ УПТС реализована в виде многоуровневой, многофункциональной автоматизированной системы управления с распределённым вводом-выводом информационных и управляющих сигналов.

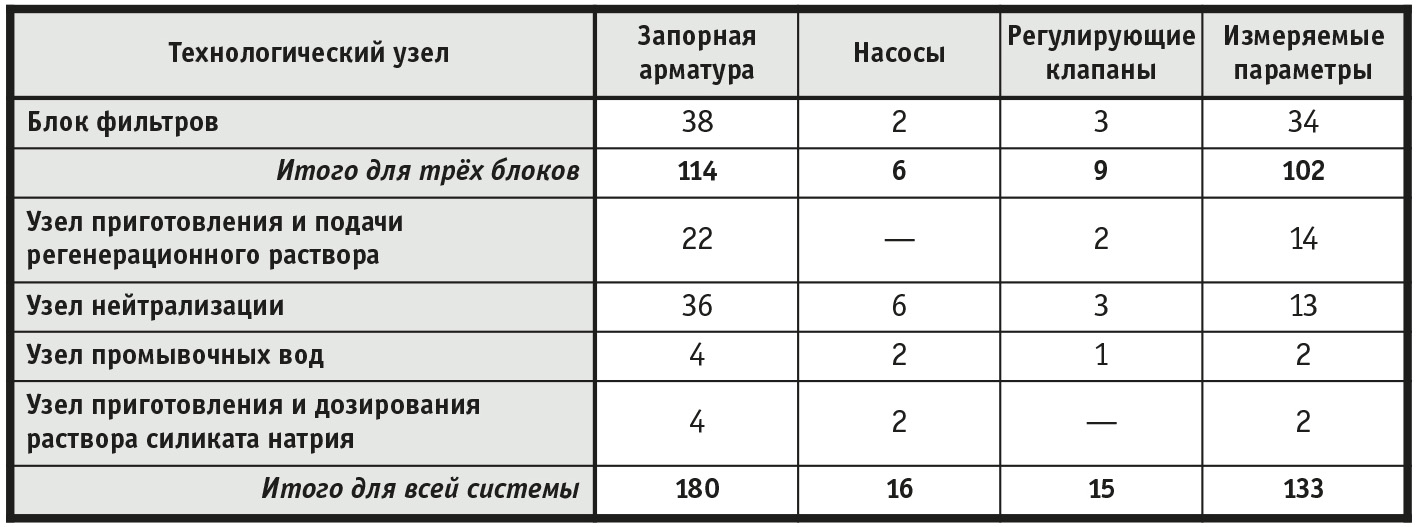

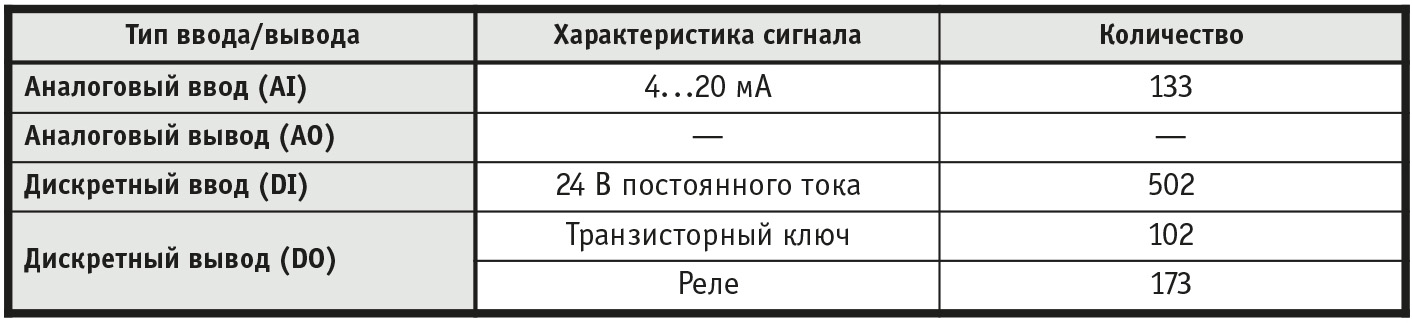

Нижний уровень системы реализован на базе следующей аппаратуры: для измерения технологических параметров используются первичные и вторичные преобразователи НПП «Техноприбор» и ЗАО ПГ «Метран», а управление технологическим процессом осуществляется с помощью исполнительных механизмов и регулирующих органов ЗАО «АРМАТЭК». Общее количество измеряемых технологических параметров, запорной арматуры, регулирующих клапанов и насосов приведено в табл. 1.

Для связи с измерительными преобразователями и управления исполнительными механизмами используются программируемый логический контроллер S7 316-2 DP (серия SIMATIC S7-300, процессорный модуль CPU 316-2 DP) и станции распределённого ввода-вывода SIMATIC ET 200М корпорации Siemens AG, которые размещаются в иерархических узлах нижнего уровня АСУ УПТС (блоки фильтров, узел регенерации, узел нейтрализации).

Контроллер и станции распределённого ввода-вывода оснащены:

модулями ввода унифицированных токовых сигналов 4...20 мА (SM 331),

модулями ввода дискретных сигналов напряжением 24...27 В постоянного тока (SM 321),

модулями вывода дискретных сигналов напряжением 24...27 В постоянного тока (SM 322),

модулями вывода дискретных сигналов с релейными выходами (SM 322).

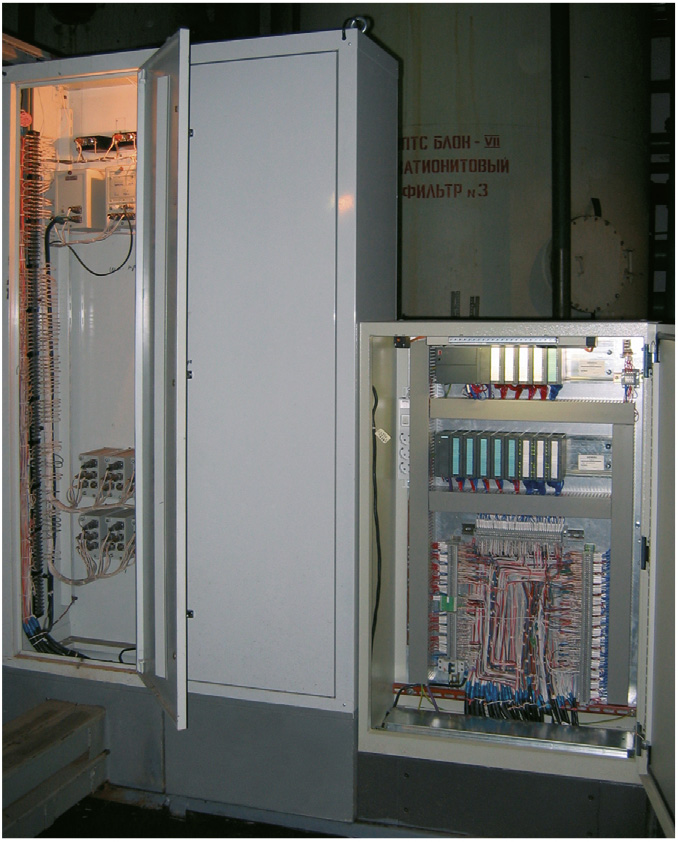

Вторичные преобразователи АСУ УПТС размещаются в конструктивах производства ЗАО «Контур», а контроллер и станции распределённого ввода-вывода смонтированы в шкафах со степенью защиты IP55 компании Rittal GmbH (рис. 3).

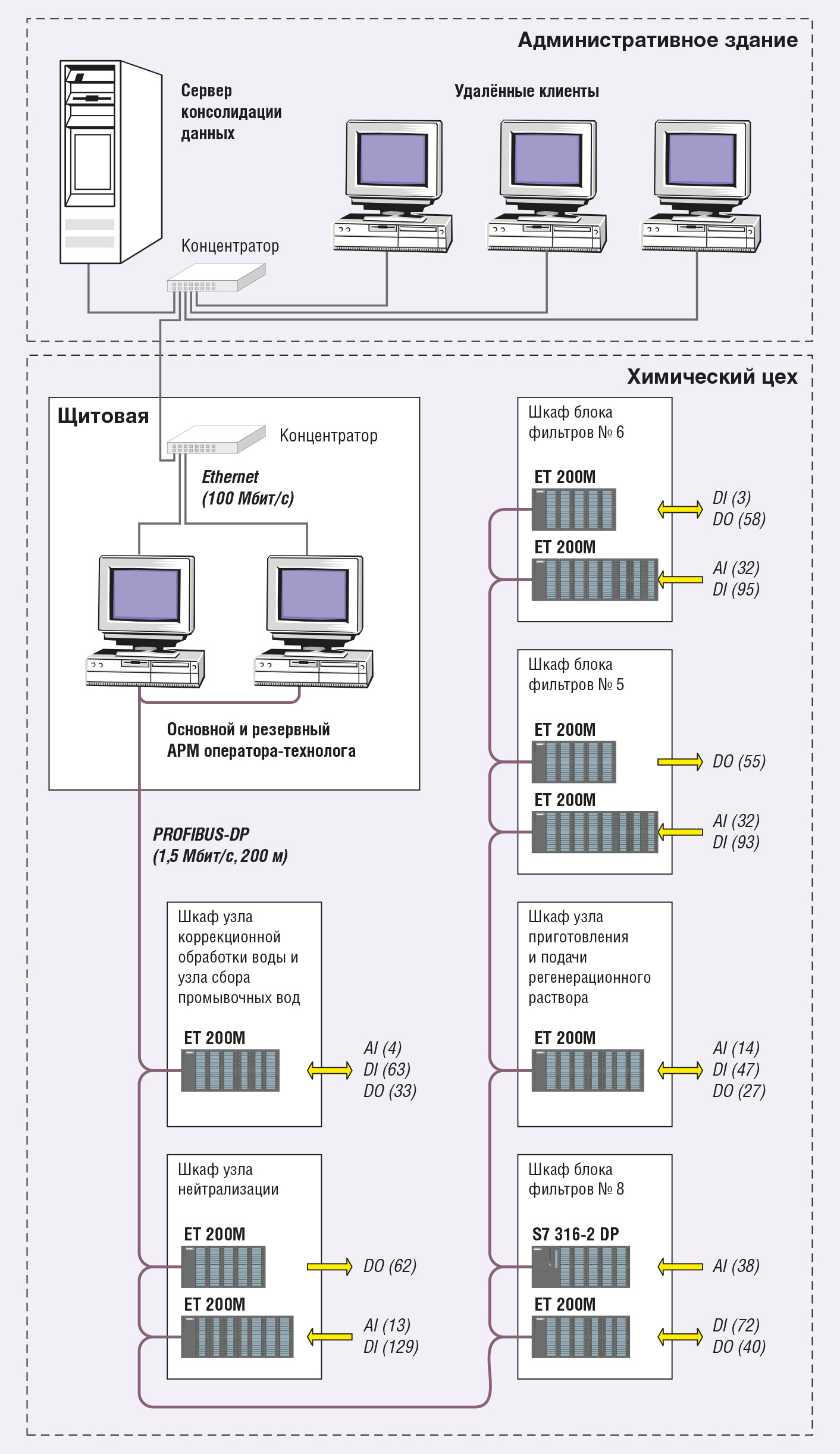

Централизованное управление осуществляется контроллером S7 316-2 DP. Этот контроллер и станции распределённого ввода-вывода объединены промышленной сетью PROFIBUS-DP. Общая структура АСУ УПТС и организация распределённого ввода-вывода сигналов на основе промышленной сети видны из рис. 4, а типы используемых в системе сигналов и их количество отражает табл. 2.

Для реализации верхнего уровня АСУ в щитовой УПТС размещается автоматизированное рабочее место (АРМ) оператора-технолога (рис. 5), которое построено на базе двух параллельно работающих и резервирующих друг друга ПЭВМ, оснащённых PCI-картами расширения CP 5611 для подключения к промышленной сети PROFIBUS-DP. ПЭВМ функционируют под управлением операционной системы Microsoft Windows 2000 Professional. Для реализации функций верхнего уровня используется SCADA-система SIMATIC WinCC V5.0.

При работе системы одна из ПЭВМ является ведущей и обеспечивает реализацию всех функций верхнего уровня АСУ УПТС, а другая находится в следящем (резервном) режиме и может быть использована как дополнительная станция для отображения технологической информации. При отказе технических или программных средств ведущей ПЭВМ резервная автоматически берёт на себя функции ведущей. Обе ПЭВМ и сервер консолидации данных включены в сеть Ethernet (рис. 4).

АСУ УПТС является открытой системой, позволяет производить дополнение и модернизацию аппаратных средств и программного обеспечения.

При разработке алгоритмического обеспечения промышленного контроллера перед авторами ставилась задача минимизировать степень участия человека-оператора в управлении технологическим процессом. В результате реализации такого подхода система работает в автоматическом режиме, оставляя оператору только те функции, которые не могут быть выполнены имеющимися техническими средствами (например, измерение ряда качественных показателей технологического процесса) либо требуют взаимодействия с другими цехами станции (закачка кислоты в баки-мерники узла регенерации и т.п.).

Помимо стандартных функций нижнего уровня (опрос датчиков, первичная обработка аналоговых сигналов, реализация управления исполнительными устройствами) программа, исполняющаяся на контроллере, решает следующие задачи:

расчёт таких интегральных параметров работы оборудования, как длительность рабочего цикла насосов и количество пропущенной через фильтры воды;

определение состояния функциональных узлов (состояние запорной арматуры, регулирующих клапанов и насосов определяется по совокупности информации с датчиков и управляющих сигналов, а состояние фильтров и баков нейтрализации определяется по положению запорной арматуры обвязки);

реализация локальных контуров автоматического регулирования параметров (из-за специфики объекта управления были разработаны и реализованы различные алгоритмы регулирования – регуляторы с переменными параметрами, зависящими от режима работы оборудования, и системы каскадного регулирования);

автоматический сбор/разбор схем и проведение операций взрыхления, регенерации и отмывки фильтров (решение о проведении регенерации принимается автоматически по результатам анализа объёма пропущенной через фильтр воды и при готовности узла регенерации к проведению операции);

автоматическое распределение нагрузки по фильтрам в зависимости от общей нагрузки блока путём включения в работу оптимального количества фильтров;

автоматическое управление операциями узла нейтрализации (сбор схемы рециркуляции воды баков нейтрализации, проведение нейтрализации и сброс воды по окончании нейтрализации);

блокировка недопустимых переключений запорной арматуры.

Оптимизация кода программы нижнего уровня позволила снизить требования к ресурсам контроллера. Отказ от использования языка последовательных функциональных схем S7-Graph при реализации алгоритмов переключения запорной арматуры во время сбора/разбора схем для проведения технологических операций привёл к уменьшению объёма используемой памяти. Известно, что платой за универсальность является избыточность, поэтому разработка и реализация рекуррентных алгоритмов автоматического регулирования вместо использования стандартных функциональных блоков регулирования также позволили снизить объём используемой памяти программ.

Верхний уровень АСУ УПТС реализуется на базе SCADA-системы SIMATIC WinCC V5.0. С её помощью решаются задачи отображения состояния технологического оборудования в виде мнемосхем, ведения режимной карты, оперативных архивов, журналов переключений и аварий. На рис. 6 в качестве примера приведена мнемосхема блока фильтров № 8. Для отображения состояния функциональных узлов и характеристик значений измеряемых аналоговых параметров (нормальное, аварийное и т.д.) используется цветовая индикация (рис. 7).

При разработке мнемосхем была реализована трёхуровневая система детализации, позволяющая оператору отслеживать технологический процесс всего автоматизированного участка по основным параметрам и быстро получать детальную информацию по каждому узлу и группе связанных узлов.

На АРМ оператора формируются архивы значений технологических параметров различной дискретизации и глубины. «Минутные» архивы имеют глубину один месяц, «часовые» архивы – один год. Система обеспечивает быстрый доступ к просмотру архива значений одного параметра (достаточно щелчка мышью по значению параметра на мнемосхеме), а также удобный интерфейс для анализа трендов нескольких параметров.

Система регистрации событий производит регистрацию всех случаев выхода значений параметров за предупредительные и аварийные границы, при этом значения границ зависят от текущего режима работы оборудования. Протоколирование переключений оборудования, осуществляемое как в автоматическом, так и в дистанционном режимах (см. следующий раздел), позволяет выявить некорректные действия оператора и/или возможные причины отключения автоматического режима работы.

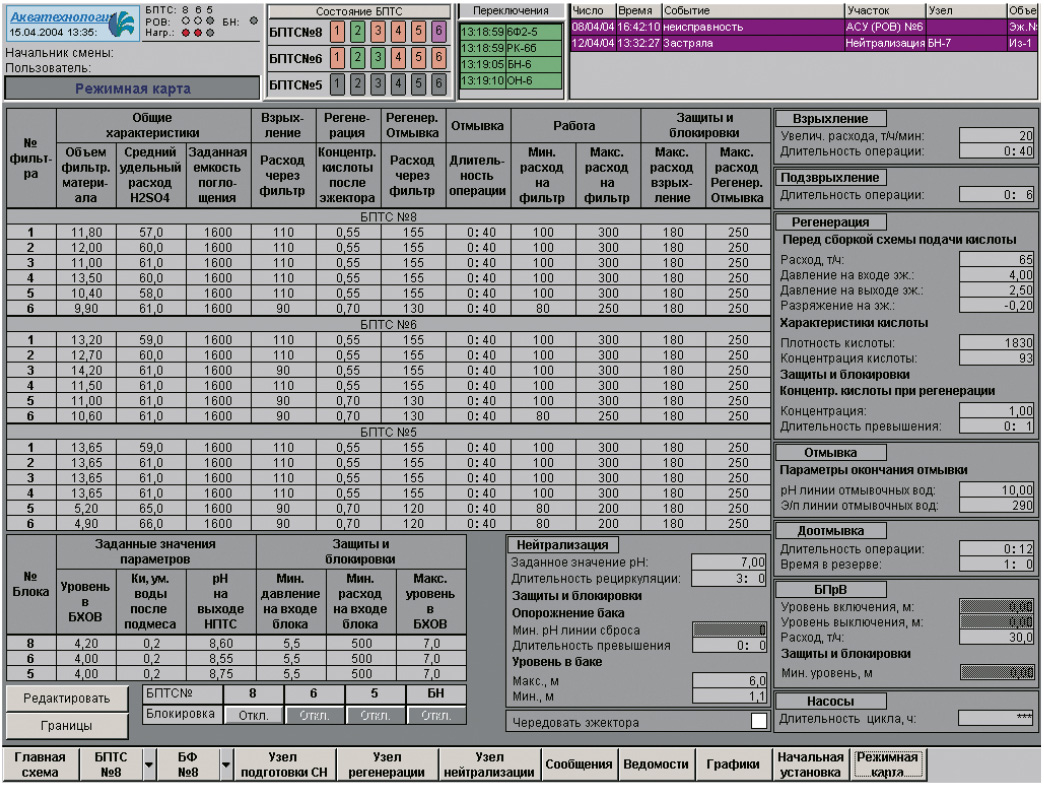

Режимы проведения всех технологических операций могут изменяться в зависимости от времени года и характеристик расходных материалов, что должно учитываться системой управления. Требуемую гибкость в настройке работы АСУ УПТС обеспечивает режимная карта (рис. 8).

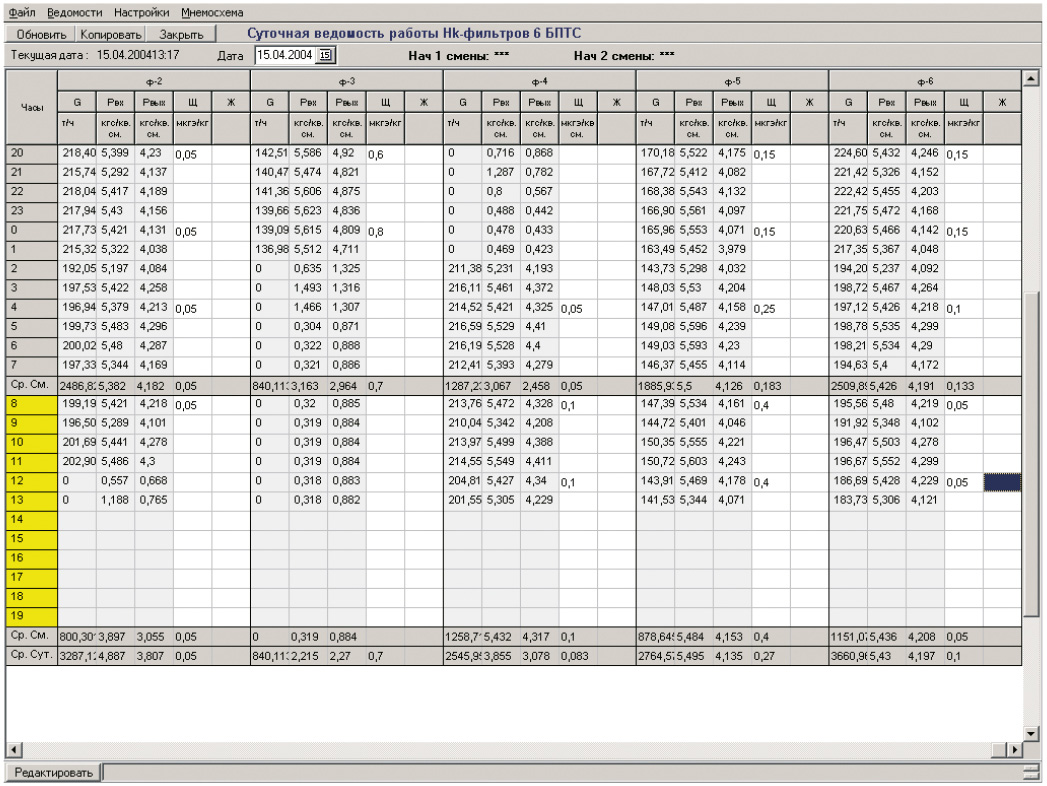

Специфика технологического процесса химической очистки воды такова, что часть параметров невозможно измерить с помощью автоматических средств измерения. Так, основным параметром качества ХОВ является карбонатный индекс, который рассчитывается как произведение жёсткости на щёлочность, измеряющихся вручную оператором-технологом УПТС каждые четыре часа. Возможность реализации удобного интерфейса, учитывающего предрасположенность оператора к ошибкам ввода, – задача практически нереализуемая в рамках SCADA-системы.

Условные обозначения:

— — часы текущей смены; — — данные заносятся автоматической системой; — — агрегированные данные за смену и за сутки, рассчитанные программой.

Принимая во внимание присутствие в технологическом процессе операций ручного измерения параметров и необходимость ввода полученных значений, был разработан отдельный программный модуль «Суточные ведомости», вызов которого интегрирован в SCADA-систему (рис. 9). Основные задачи, решаемые программой «Суточные ведомости», можно определить следующим образом:

ручной ввод параметров с установкой текущих значений тэгов в SCADA-системе;

контроль параметров при ручном вводе по допустимому диапазону значений;

отображение параметров, снимаемых с контроллеров, с возможностью редактирования недостоверных значений вручную;

расчёт агрегированных значений параметров посменно и за сутки;

регламентированный доступ к данным для исправления;

экспорт суточных ведомостей в Microsoft Excel.

Программа «Суточные ведомости» успешно решает задачи по расширению стандартных функциональных возможностей SCADA-системы и адаптации к конкретному проекту. Программа является универсальным средством организации ручного ввода значений параметров с возможностью настройки вида и количества ведомостей.

Разработанная АСУ УПТС может функционировать в двух режимах: дистанционном и автоматическом.

В дистанционном режиме оператор-технолог со своего АРМ может выполнять переключения запорной арматуры, открывать и закрывать регулирующие клапаны, осуществлять пуск и останов насосов.

В автоматическом режиме полное ведение технологических режимов выполняет АСУ УПТС. Основным режимом работы технологического оборудования является фильтрация. В зависимости от текущего расхода ХОВ каждый блок фильтров обеспечивает обработку от 500 до 1200 тонн воды в час. Регулирование производительности блока фильтров осуществляется с помощью регулирующего клапана на входе блока. Каждый фильтр блока рассчитан на фильтрацию с номинальной производительностью от 200 до 300 т/ч. В зависимости от требуемой производительности блока в работу включается такое количество его фильтров, которое обеспечивает номинальную загрузку каждого из работающих фильтров. Посредством регулирования производительности блока фильтров поддерживается постоянный уровень воды в баке ХОВ. Одновременно с регулированием производительности осуществляется управление качеством ХОВ. Требуемое качество достигается за счёт подмеса питьевой воды после выходного коллектора блока фильтров в заданной пропорции. Качество воды определяется по результатам периодических анализов, проводимых вручную.

После пропускания определённого количества воды фильтр истощается и требует регенерации. С этой целью он выводится из работы, взрыхляется, регенерируется раствором кислоты и отмывается. Для проведения операций взрыхления, регенерации и отмывки система посредством переключения запорной арматуры собирает схемы для приёма сточных вод в бак нейтрализации и подачи воды или регенерационного раствора из узла регенерации. Прошедший регенерацию фильтр переводится в резерв. После заполнения одного из баков нейтрализации собирается схема и проводятся нейтрализация и сброс воды.

Благодаря достаточной функциональной автономности узлов объекта управления при разработке АСУ УПТС было выделено около двух десятков независимых систем автоматического управления, которые могут быть объединены в два класса: системы автоматического регулирования параметров и системы программно-логического управления переключениями оборудования.

Системы автоматического регулирования – это классические системы регулирования с обратной связью — используются для управления регулирующими клапанами, например, при поддержании заданного расхода на подмес питьевой воды и уровня в баке ХОВ.

Системы программно-логического управления выполняют анализ ряда комплексных параметров технологического процесса и по результатам анализа осуществляют выполнение технологических операций путём переключения запорной арматуры. В составе АСУ УПТС реализуются следующие системы программно-логического управления:

система распределения нагрузки по фильтрам блока;

система проведения взрыхления, регенерации и отмывки фильтра;

система проведения нейтрализации и сброса сточных вод.

Система распределения нагрузки по фильтрам блока обеспечивает включение фильтров в работу и отключение их в резерв при изменении производительности блока, а также отключение фильтров, требующих регенерации, и включение фильтров из резерва взамен истощённых.

Система проведения взрыхления, регенерации и отмывки фильтра определяет возможность проведения операции (свободна ли линия? достаточно ли кислоты в баке-мернике узла регенерации?), собирает схему для проведения операции, управляет проведением операции (отслеживает объём кислоты, израсходованной на регенерацию, время отмывки), разбирает схему и переключает фильтр в резерв.

Система проведения нейтрализации и сброса сточных вод после заполнения бака нейтрализации переключает приём воды на следующий бак, собирает схему рециркуляции, а с окончанием рециркуляции собирает схему для сброса; после завершения сброса переводит бак нейтрализации в резерв.

Интерфейс оператора построен таким образом, что он может отдельно включать в автоматический режим функционально независимые системы управления. Кроме того, для запорной арматуры, насосов, фильтров и баков нейтрализации в АСУ УПТС введено состояние «Ремонт». Такое состояние может назначить и снять только оператор. Состояние «Ремонт» учитывается системами программно-логического управления при реализации своих алгоритмов, и они продолжают нормально функционировать, используя для решения технологических задач оставшееся оборудование.

Состояние функциональных узлов определяется АСУ УПТС независимо от режимов работы систем автоматического управления, что вносит дополнительную гибкость в работу системы в целом. Например, автоматическое регулирование расхода воды при регенерации фильтра будет происходить даже при ручном сборе схемы, поскольку для фильтра будет определено состояние «Регенерация».

Благодаря разработке АСУ УПТС сократилась доля ручных операций, повысились надёжность, экономичность и качество работы узлов и блоков участка за счёт уменьшения ошибок персонала и автоматического контроля технологических режимов, снизилось количество стоков.

Внедрение автоматизированной системы управления позволило достичь следующих результатов:

обеспечен оперативный технический учёт произведённой воды и воды на собственные нужды, расхода кислоты на регенерацию фильтров и ёмкости поглощения фильтрующего материала;

создана возможность ретроспективного анализа технологических режимов и получения наиболее рационального регламента ведения процесса;

обеспечено поддержание стабильного качества ХОВ.

По результатам ретроспективного анализа ведения режима регенерации предложен новый способ определения времени окончания регенерации, позволяющий снизить расход кислоты на 10,4% и, соответственно, воды на собственные нужды на 5,1%.

Успешная эксплуатация системы осуществляется уже более двух лет. В настоящее время ведутся работы по внедрению АСУ на втором УПТС химического цеха ТЭЦ ВАЗа, имеющем аналогичную структуру. ●

Авторы — сотрудники ТЭЦ ВАЗа, филиала ОАО «СамараЭнерго»,

телефон: (8482) 37-7082, факс: (8482) 33-6865,

ООО «Акватехнология»,

телефон/факс: (846) 242-4646

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1075 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1188 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1102 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1390 0 0