История вопроса

В настоящее время на действующих энергоблоках АЭС, построенных примерно 30 лет назад, в штатном порядке проводятся мероприятия по продлению их сроков эксплуатации. Эти мероприятия должны включать в себя ремонт, замену и модернизацию всего основного оборудования АЭС. В данной статье рассказывается об опыте работ ЗАО «Московское техническое бюро» (МТБ) по модернизации систем управления (СУ) специальных мостовых кранов кругового действия (МККД, или полярные краны) 400/80/2x10/8 т, установленных в реакторных отделениях 1-го и 2-го энергоблоков Калининской АЭС (КАЭС).

Краны изготовлены в 1978 году заводом «Литострой» (в настоящее время Litostroj Power d.o.o., Словения) и введены в эксплуатацию на 1-м и 2-м блоках КАЭС соответственно в 1982 и 1985 годах. Установленный изготовителем срок службы кранов – 30 лет.

В 2007 году МТБ провело обследование и анализ систем управления этих кранов, которые показали необходимость замены СУ вследствие значительного эксплуатационного износа, отсутствия ЗИП, а также несоответствия СУ требованиям нормативной документации РФ, вступившей в силу в период эксплуатации кранов. По результатам обследования разработана программа ремонтно-профилактических работ и модернизации СУ МККД 1-го и 2-го блоков КАЭС для обеспечения их дальнейшей безотказной работы. Данная программа послужила основой для технического задания на рассматриваемый проект.

В период с 2004 по 2009 годы МТБ был разработан ряд систем и приборов безопасности для АЭС: система блокировок ограничительного контроля круговых кранов (СБОКК, установлена в 2004 году на МККД 1-го и 2-го блоков КАЭС), системы контроля грузоподъёмности и параметров работы крана (СКГ, СКП), переносной пульт управления (ППУ) для МККД, лазерная система позиционирования (ЛСП, установлена на МККД 4-го блока КАЭС). В ходе этих разработок были апробированы некоторые частные технические решения, которые использовались, в том числе, в рассматриваемом проекте.

Для лучшего понимания сути и особенностей проекта приведём краткое описание объекта работ (до модернизации).

Описание объекта модернизации

Конструктивно основой МККД является мост, опирающийся подвижными опорами на рельсовый путь, проходящий по стенам гермообъёма. Мост может поворачиваться относительно своей оси в пределах 0…370 град. По общему рельсовому пути, расположенному на верхнем поясе главных балок моста, перемещаются две грузовые тележки – главного и вспомогательного подъёмов. На тележке главного подъёма смонтированы силовые механизмы подъёма грузоподъёмностью 400 т и неподвижной электротали грузоподъёмностью 10 т, на тележке вспомогательного подъёма – силовой механизм подъёма грузоподъёмностью 80 т.

В середине моста через обе главные балки установлена вертикальная П-образная конструкция (портал) с подвижной электроталью грузоподъёмностью 10т. Ещё одна подвижная электроталь грузоподъёмностью 8 т установлена на монорельсе, закреплённом под одной из главных балок моста.

Главный подъём оборудован грузозахватным механизмом (вилкой), имеющим электропривод вращения относительно вертикальной оси и электропривод запирающего пальца (для фиксации груза – крюка, траверсы).

Электродвигатели механизмов подъёма, перемещения тележек и моста крана – трёхфазные, асинхронные, закрытой конструкции, с фазным ротором, кранового типа. Каждый механизм реверсивный, имеет четырёхступенчатое управление скоростями. Приводы маслонасосов и механизмов вилки главного подъёма – трёхфазные, короткозамкнутые, закрытой конструкции. У электроталей асинхронный короткозамкнутый привод с двумя нерегулируемыми двигателями большой и малой скорости.

Система управления является релейно-контакторной и включает в свой состав электромашинный преобразователь низкой частоты (6Гц). Управление механизмами крана осуществляется с основного пульта, установленного в кабине машиниста крана в реакторном отделении (РО), кроме тали 10 т на портале, которая управляется с моста крана. Шкафы системы управления размещены на одной из главных балок моста вдоль рельсового пути.

Задачи и анализ возможных путей модернизации

Перед разработчиком стояла следующая главная задача: спроектировать, изготовить и ввести в эксплуатацию новую систему управления полярным краном, которая должна обеспечить выполнение как основных функций управления краном с основного пульта машиниста, то есть функций старой СУ, так и дополнительных функций, направленных на обеспечение соответствия требованиям вновь вышедших нормативных документов в области использования атомной энергии, расширение функциональных возможностей и повышение безопасности персонала (ограничение грузоподъёмности, автоматическое наведение, диагностика, регистрация параметров работы крана, управление с переносного пульта и пр.).

Следует подчеркнуть, что ряд особенностей (требований) проекта придавал данной модернизации в значительной степени уникальный характер. К этому ряду, прежде всего, надо причислить требование ввода в работу новой СУ только в период плановых ремонтов блоков, которые проводятся один раз в год, на действующем кране в режиме поэтапной замены старой системы с сохранением в течение всего времени модернизации возможности выполнения краном всех основных транспортно-технологических операций. Другой специфической особенностью являлось расположение шкафов управления электроприводов (ШУЭП) непосредственно на мосту крана в РО энергоблока (в отличие от строящихся в настоящее время энергоблоков, где ШУЭП расположены в отдельном электропомещении вне гермозоны).

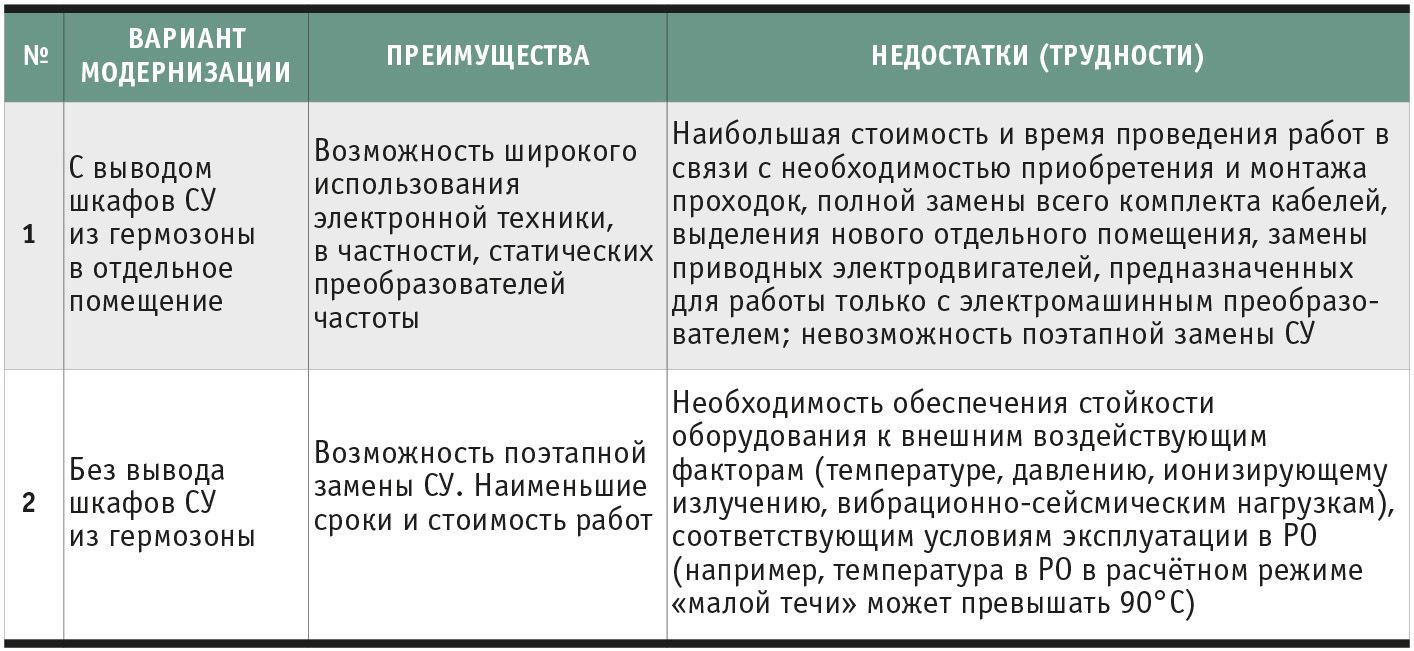

Основные возможные варианты модернизации СУ МККД, направленные на решение указанных задач, представлены в табл. 1.

Вариант 1 – с выводом шкафов СУ из гермозоны в отдельное электропомещение, несмотря на очевидные преимущества, связанные с возможностью использования статических преобразователей частоты, не мог быть реализован в силу экономических и организационных причин.

Для реализации проекта был взят за основу вариант 2 – без вывода шкафов СУ из гермозоны, в рамках которого для достижения компромисса между надёжностью и функциональностью было выбрано техническое решение, разделяющее СУ крана на две системы: основную (релейно-контакторную), осуществляющую основные функции управления краном, и дополнительную («электронную»), выполняющую сервисно-информационные функции. Данный вариант является наиболее надёжным и требующим наименьшего количества времени и средств для проведения работ. Надёжность обеспечивается, в первую очередь, простотой и надёжностью релейно-контакторного управления, что доказано более чем 20-летним опытом эксплуатации в условиях РО, высокой ремонтопригодностью, а также преемственностью по отношению к существующему используемому оборудованию. Применение «электроники» в дополнительной системе, не влияющей в случае её возможного отказа на основную, позволяет решать все требуемые вспомогательные задачи. При этом элементная база дополнительной системы также выбрана с учётом требований по эксплуатации в РО.

Состав, назначение и функции СУ МККД и её отдельных компонентов

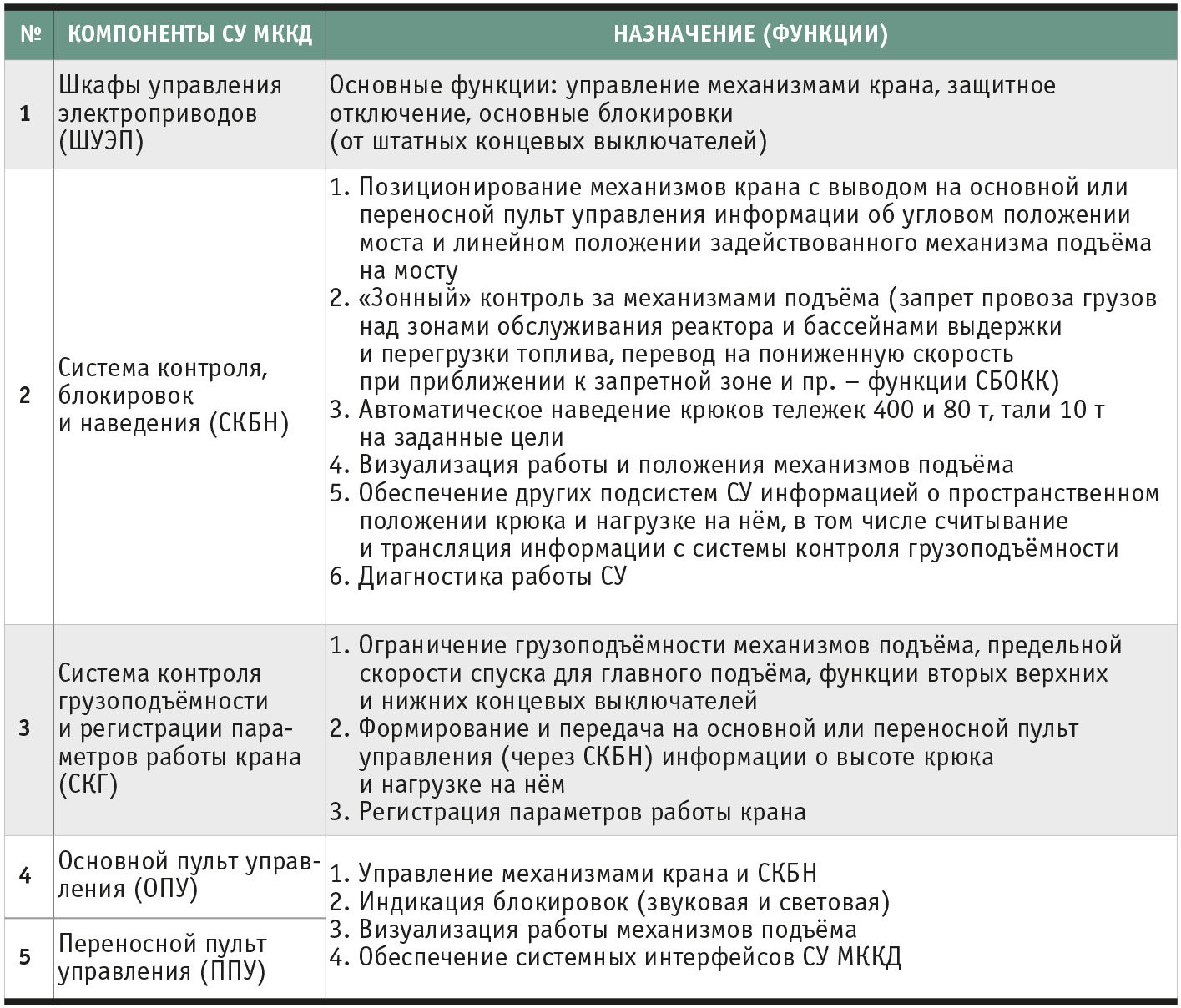

Модернизированная система управления МККД должна выполнять:

- функцию управления механизмами крана (электродвигателями и тормозными устройствами) с основного и переносного пультов;

- функцию защитного отключения и блокировок;

- функцию автоматического наведения крюка на заданные цели;

- функцию контроля грузоподъёмности;

- функцию диагностики;

- информационную функцию, в том числе индикацию блокировок и регистрацию параметров работы крана.

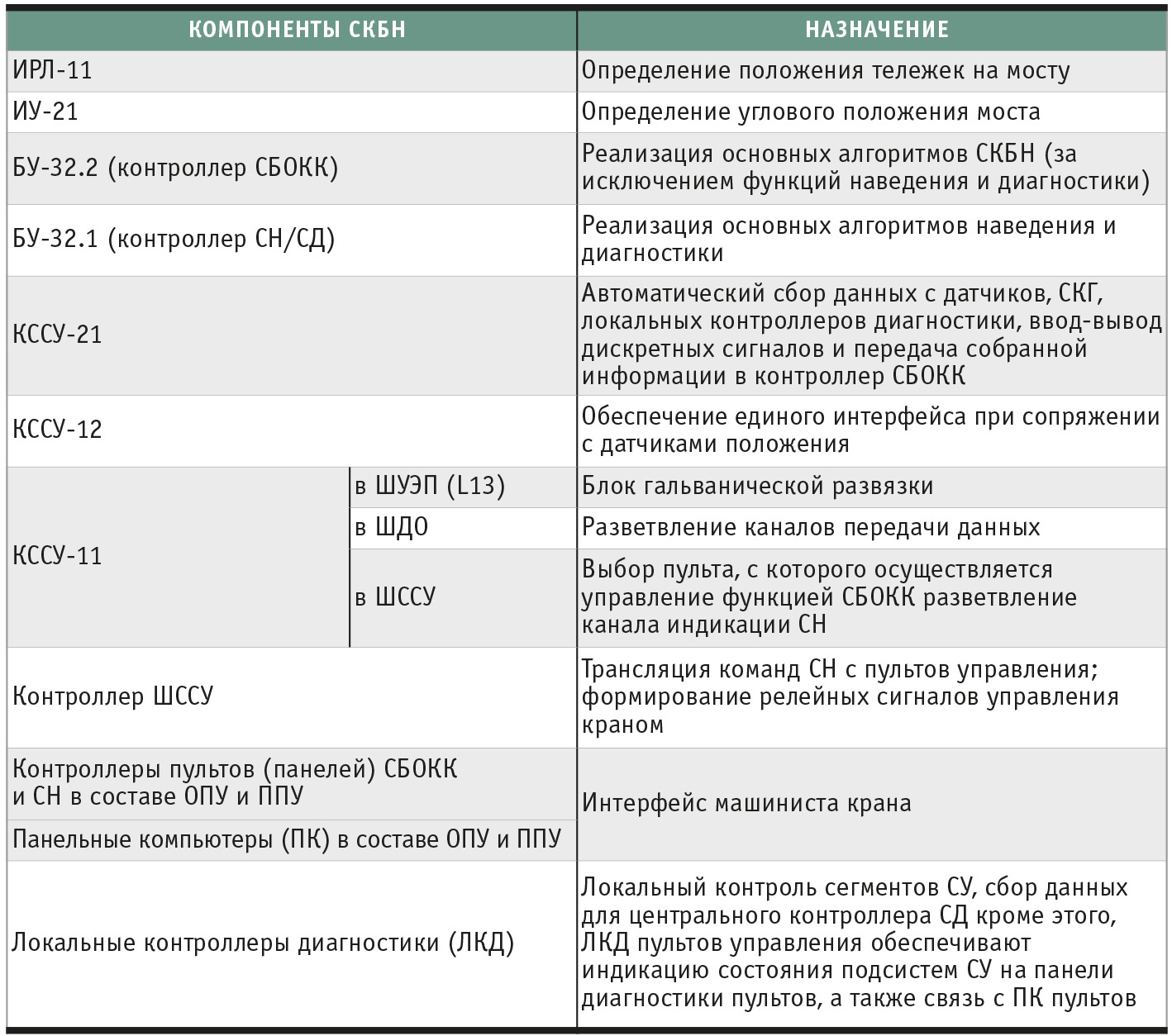

Состав СУ МККД и назначение её отдельных компонентов условно представлены в табл. 2.

Архитектура системы управления МККД

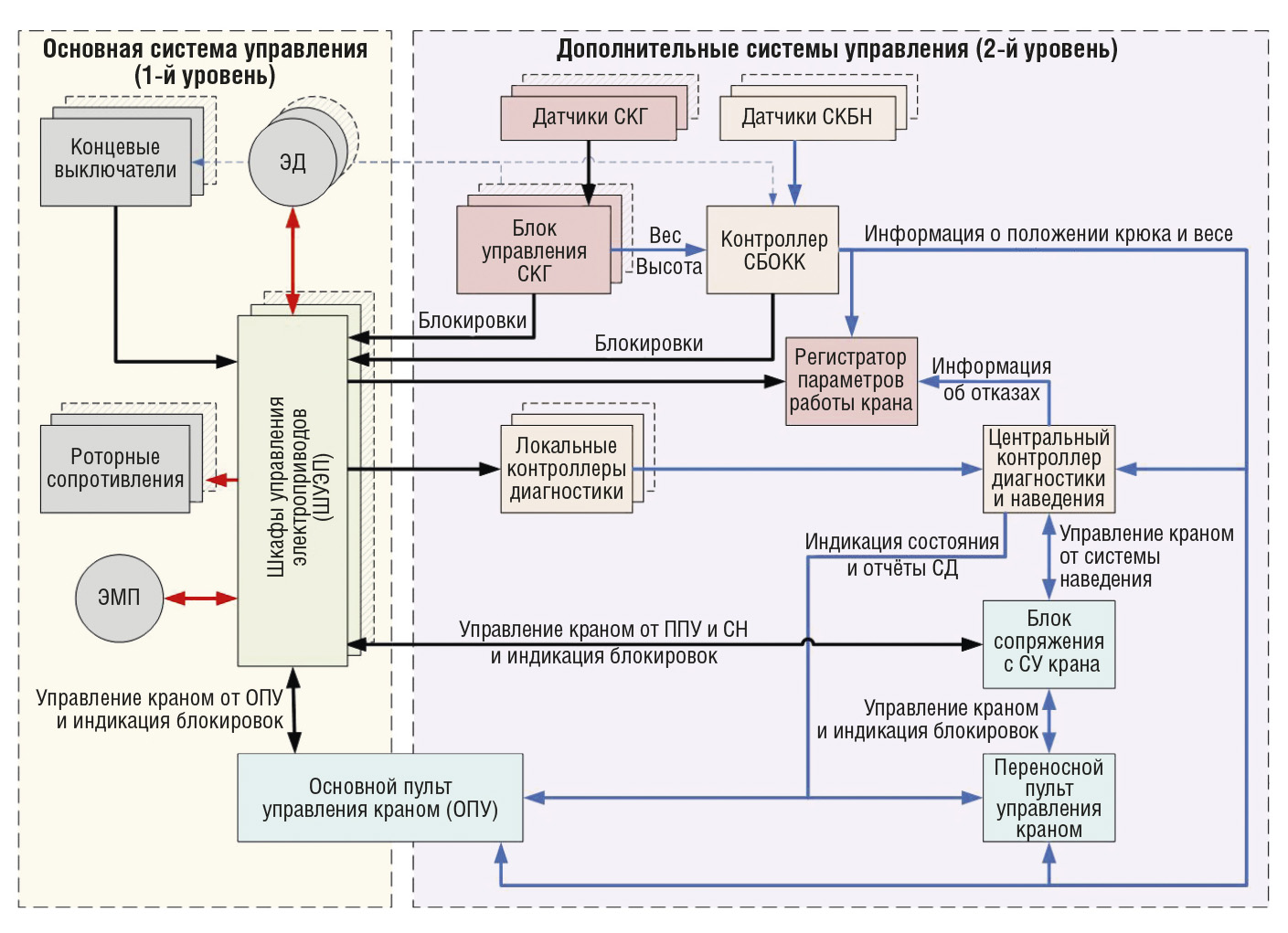

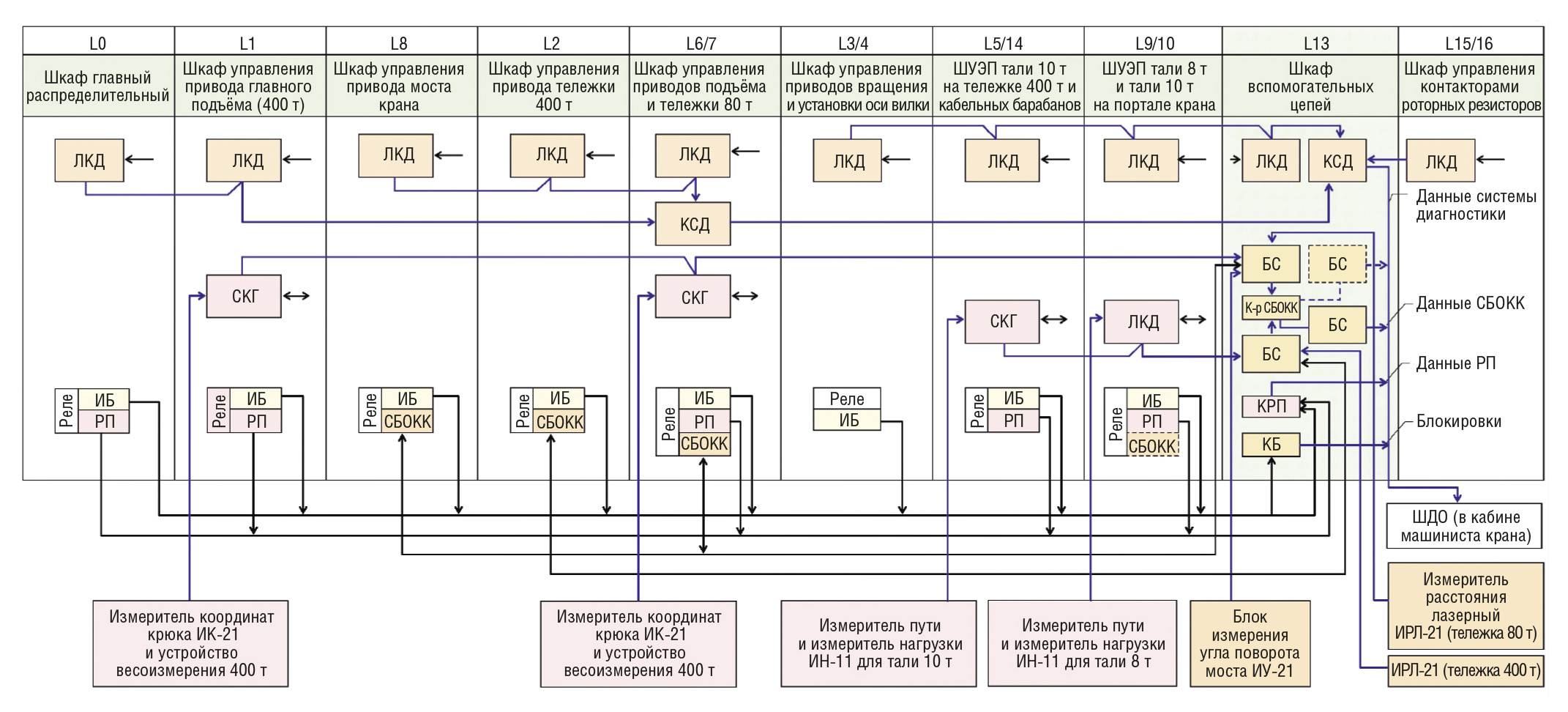

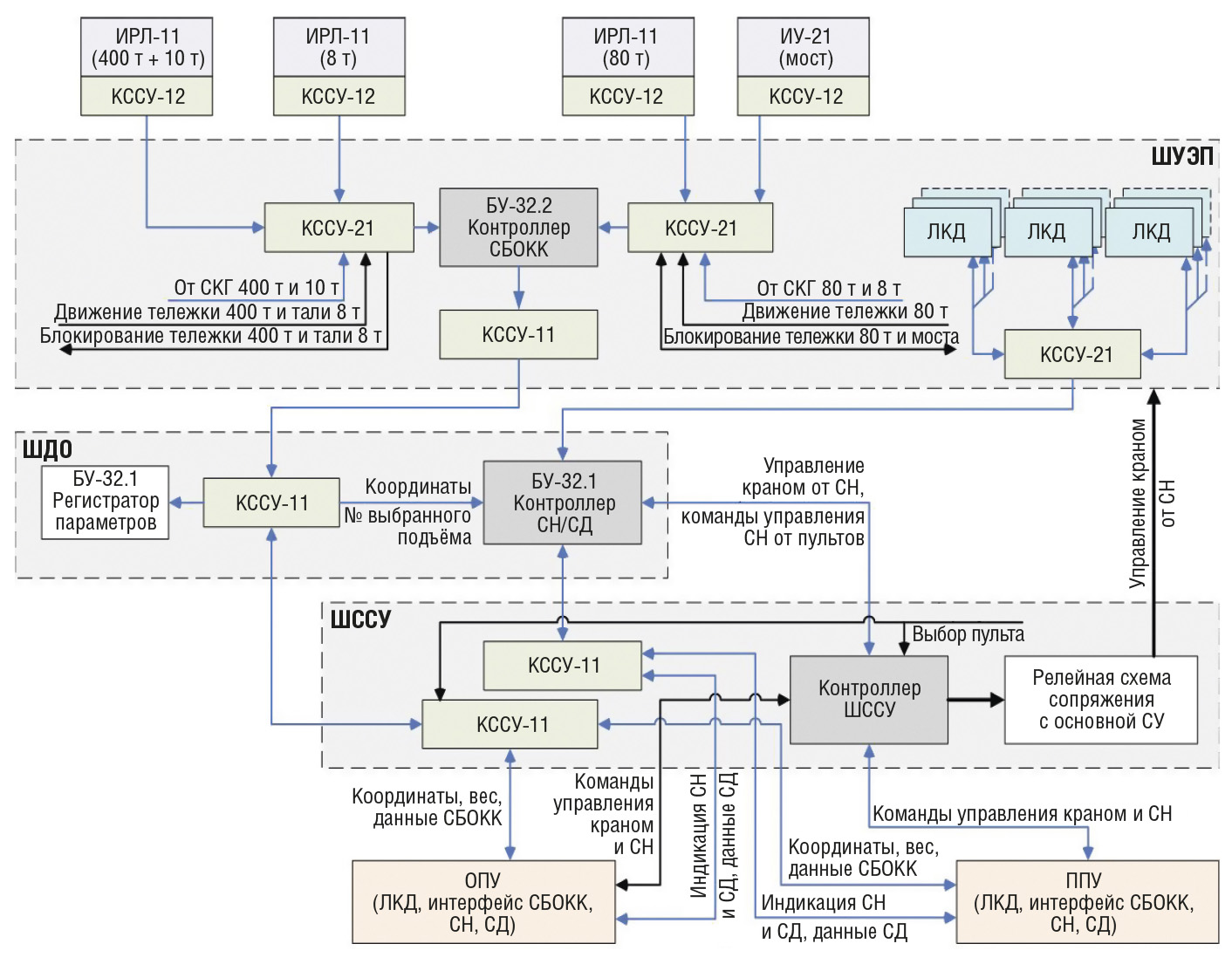

Общая структурная схема СУ МККД представлена на рис. 1.

Условные обозначения: ЭД – электродвигатель; ЭМП – электромашинный преобразователь; СН – система автоматического наведения; СД – система диагностики работы оборудования.

Система управления подразделяется на основную (1-го уровня), реализующую основные функции по управлению механизмами крана с джойстиков и кнопок пульта управления, и дополнительную (2-го уровня), выполняющую вспомогательные сервисно-информационные функции. Схемотехническое решение СУ обеспечивает работоспособность основной системы управления в случае выхода из строя или отключения компонентов системы 2-го уровня.

Основная СУ построена на релейно-контакторном принципе, что является основным фактором, обеспечивающим надёжность управления краном. Количество, состав и размещение шкафов управления на мосту крана были определены таким образом, чтобы обеспечить возможность поэтапной замены старых шкафов управления на новые с минимальными затратами времени на это.

Дополнительные подсистемы СУ крана 2-го уровня построены на базе типовых электронных модулей, в том числе собственной разработки. Часть дополнительного оборудования установлена наверху – в шкафах управления на мосту крана, часть – внизу, в кабине машиниста, в том числе в пульте управления краном. Схема размещения дополнительного оборудования, установленного в ШУЭП на мосту крана, показана на рис. 2.

Условные обозначения: ЛКД – локальный контроллер диагностики; КСД – концентратор системы диагностики; ИБ – индикация блокировок; РП – регистрация параметров; КБ – концентратор блокировок; КРП – концентратор регистрируемых параметров; БС – блок сопряжения с контроллером СБОКК; ШДО – шкаф дополнительного оборудования; К-р СБОКК – контроллер СБОКК; → – логические сигналы; ↔ – цифровые последовательные каналы.

Условные обозначения: ЛКД – локальный контроллер диагностики; КСД – концентратор системы диагностики; ИБ – индикация блокировок; РП – регистрация параметров; КБ – концентратор блокировок; КРП – концентратор регистрируемых параметров; БС – блок сопряжения с контроллером СБОКК; ШДО – шкаф дополнительного оборудования; К-р СБОКК – контроллер СБОКК; → – логические сигналы; ↔ – цифровые последовательные каналы.

Взаимодействие дополнительных подсистем с основной СУ реализовано через дискретные сигналы с гальванической развязкой. Обмен данными между дополнительными подсистемами осуществляется через независимые последовательные каналы с фиксированными временны'ми характеристиками. Все датчики, входящие в состав СУ, оборудованы устройствами сопряжения для обеспечения единого интерфейса.

Технические и программные средства

Всё программное обеспечение (ПО), реализующее процедуры и алгоритмы СУ, – собственной разработки. Оно реализовано для работы на низком уровне, вследствие чего применение ПО сторонних производителей не требовалось (за исключением набора библиотек ввода-вывода для ПЛК ADAM-5510). ПО разработано на языках С, С++ и ASM. Первичная загрузка ПО выполняется ОС ROM-DOS, поставляемой вместе с аппаратурой. В процессе выполнения алгоритмов СУ функции ОС не используются. Такое построение ПО обусловлено необходимостью обеспечения открытости всего исполняемого кода, а также возможности верификации и валидации ПО.

Все подсистемы СУ МККД и их составные части также являются объектами собственной разработки и производства МТБ.

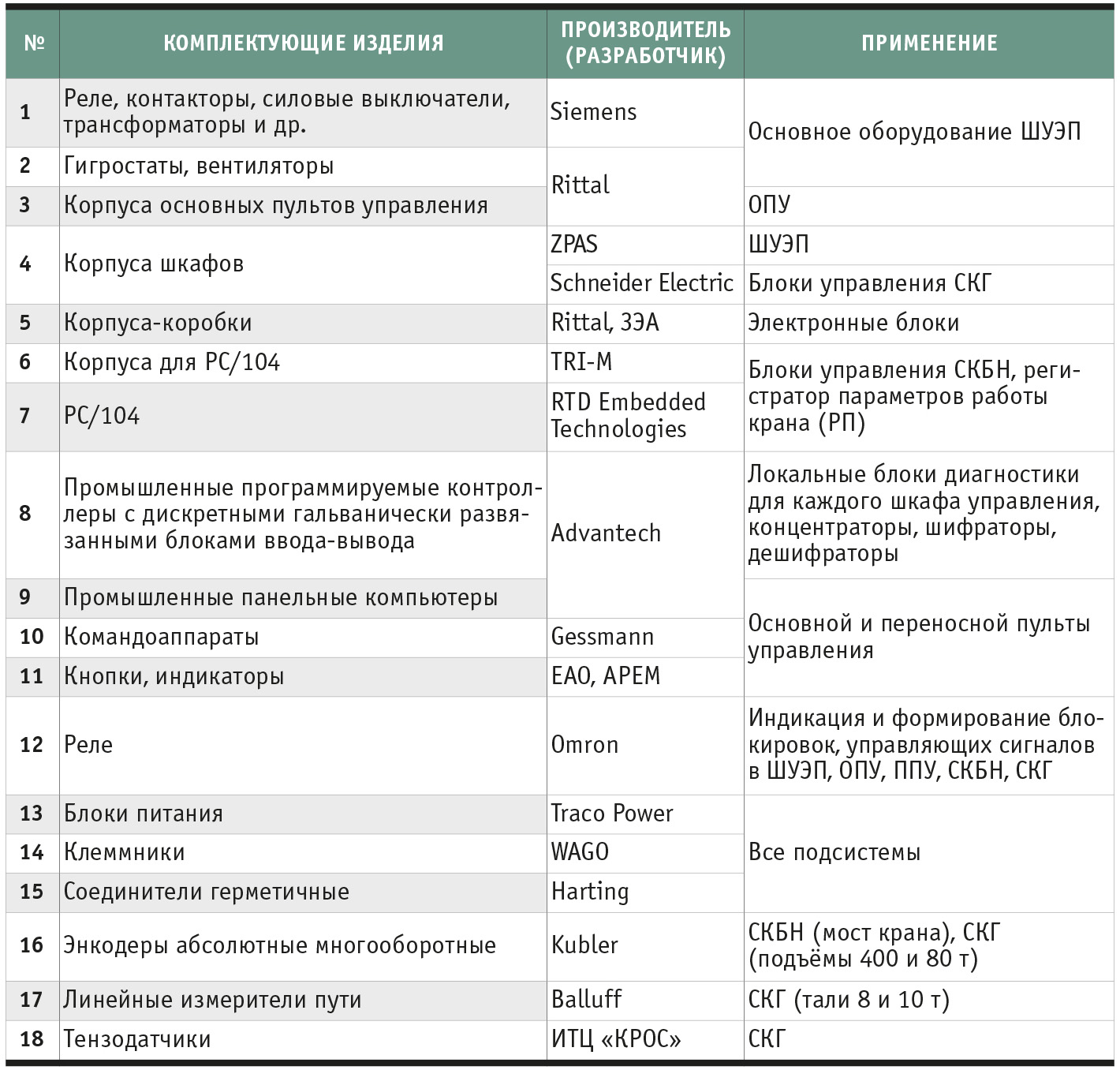

В табл. 3 представлен перечень основных комплектующих изделий, использованных в проекте. Помимо них в устройствах собственного изготовления нашли применение изделия Atmel, Maxim, Analog Devices, Texas Instruments, National Semiconductors, Altera, Fairchild, Amphenol.

Функционирование основной системы управления МККД

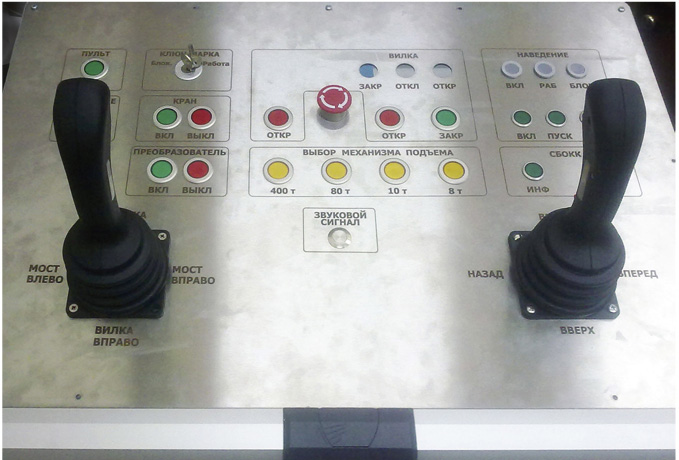

Штатное управление краном после модернизации может осуществляться как с основного пульта, так и с переносного. Необходимость управления с ППУ возникает при проведении некоторых транспортно-технологических операций при капитальных ремонтах энергоблоков. При этом ППУ (рис. 3, 4) устанавливают на расстоянии до 70 м от кабины машиниста крана и подключают к системе управления посредством кабеля через шкаф сопряжения с СУ МККД (ШССУ). В целях исключения нештатных ситуаций аппаратно реализована возможность управления краном единовременно только с одного пульта (ОПУ или ППУ).

Органы управления и индикации на обоих пультах идентичны. На горизонтальной панели расположены органы основного управления (1-го уровня): командоаппараты (джойстики), ключ-марка, кнопки включения-выключения крана, выбора механизма подъёма и пр., а также кнопки управления СКБН. Управление перемещением всех механизмов крана (за исключением пальца вилки) осуществляется посредством двух джойстиков, каждый из которых является 4-позиционным, в двух взаимно перпендикулярных направлениях (для обеспечения четырёх фиксированных скоростей электроприводов механизмов крана). В нейтральном положении джойстики блокируются во избежание случайных перемещений крана. На рис. 5 приведена фотография горизонтальной панели ОПУ.

На вертикальной панели пульта расположены средства индикации блокировок и «укрупнённой» диагностики работы крана, индикаторы служебной информации (масса поднимаемого груза, высота крюка, положение моста и рабочей тележки на мосту), динамик звуковой сигнализации, индикаторы режимов СБОКК и панельный компьютер, монитор которого используется для системы наведения, а также в качестве средства интерфейса системы диагностики и визуализации работы крана. Кроме того, на этой панели установлено 6 функциональных кнопок.

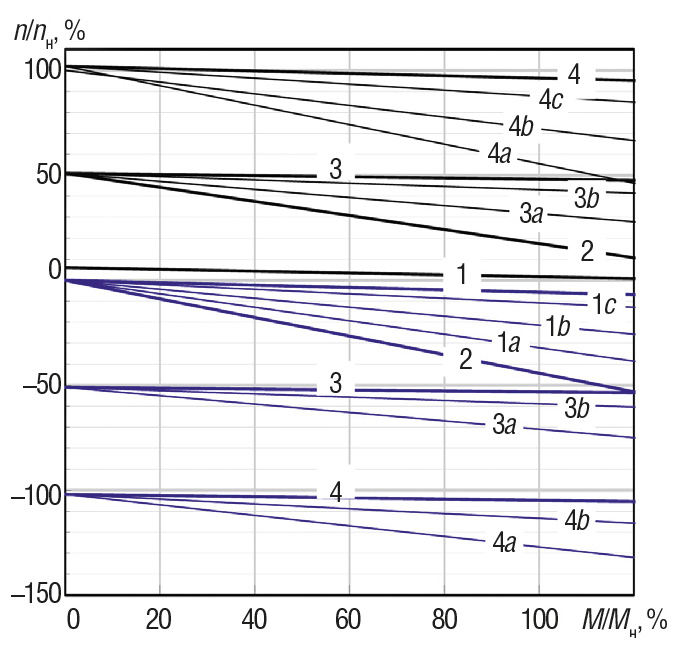

Рассмотрим работу основной системы управления на примере управления механизмом главного подъёма (400 т). Управление спуском-подъёмом, а также перемещением тележки осуществляется правым джойстиком после выбора механизма подъёма 400 т. Требуемое соотношение регулировки скоростей 1:20, а также плавность разгона-торможения достигаются за счёт коммутации через реле времени отдельных сопротивлений в роторной цепи электродвигателей, а также преобразования частоты питающего напряжения.

На диаграмме (рис. 6) в качестве примера показаны зависимости скорости движения (n) от массы груза (момента на валу двигателя – M) на всех скоростях подъёма и спуска механизма 400 т.

Чёрным цветом обозначены линии подъёма груза, синим – спуска. Толстые линии (1–4) соответствуют четырём основным скоростям, тонкие (с индексами a, b, c) – промежуточным, предназначенным для обеспечения плавного перехода между основными скоростями.

Во время штатной работы СУ крана на панели блокировок пульта красным цветом загораются индикаторы при срабатывании соответствующих блокировок; срабатывание вторых концевых выключателей подъёма, функции которых реализуются через СКГ, сопровождается в соответствии с действующими правилами звуковой сигнализацией.

Одновременно с движением любой из тележек (400 или 80 т) либо тали 8 т (управление правым джойстиком после выбора соответствующего механизма подъёма) допускается движение моста крана (управление левым джойстиком). В целях обеспечения безопасности для ряда механизмов крана аппаратно реализована невозможность их одновременного движения.

Архитектура и функционирование подсистем 2-го уровня

Кратко рассмотрим работу вспомогательных систем управления 2-го уровня – СКБН и СКГ.

СКБН

Функции, которые выполняет эта система, приведены в табл. 2. Структурная схема СКБН показана на рис. 7. В табл. 4 указано назначение её отдельных компонентов.

Условные обозначения: ШУЭП – шкафы управления электроприводами; ШССУ – шкаф сопряжения с системой управления 1-го уровня (пояснения к другим обозначениям см. в табл. 4).

В качестве датчиков линейного положения тележек на мосту крана использованы измерители расстояния лазерные (ИРЛ-11) в корпусном исполнении МТБ. Погрешность измерения линейного положения тележек равна ±3 мм. Для измерения угла поворота моста крана используется абсолютный многооборотный энкодер. Разрешающая способность измерения углового положения моста составляет ±0,022 градуса.

Приведём краткое описание работы СКБН в части реализации её некоторых (ключевых) функций.

Функция (система) блокировок ограничительного контроля (СБОКК)

Необходимость данных блокировок обусловлена требованиями нормативной документации по запрещению перемещения грузов над топливными сборками (далее по тексту – «запретная зона»). Интерфейс СБОКК организован на основном и переносном пультах управления краном, в его состав входят индикаторы блокировок, индикаторы режимов работы, кнопки выбора режима работы, источник звука и ПК.

После включения питания СБОКК автоматически переходит в рабочий режим. В этом режиме система контролирует движение задействованной тележки крана. При заданном приближении крюка к запретной зоне система переводит тележку и/или мост крана на пониженную скорость с целью уменьшения тормозного пути и предотвращения раскачки груза при последующем торможении. При входе крюка в запретную зону система блокирует движение задействованных механизмов вглубь запретной зоны.

В направлении выхода из запретной зоны движения тележки и моста не блокируются.

Для разрешения работы над запретной зоной систему переводят в информационный режим нажатием кнопки «ИНФ» на панели СБОКК пульта управления. В информационном режиме блокировки электроприводов не формируются. Во всех режимах на пульте управления осуществляется визуальная индикация зон положения рабочей тележки, а блокировка движения в рабочем режиме сопровождается звуковым предупреждением и включением соответствующего индикатора блокировки.

С целью продления ресурса лазерных измерителей расстояния СБОКК обеспечивает их автоматическое отключение на время простоя соответствующей тележки.

Функция (система) автоматического наведения (СН)

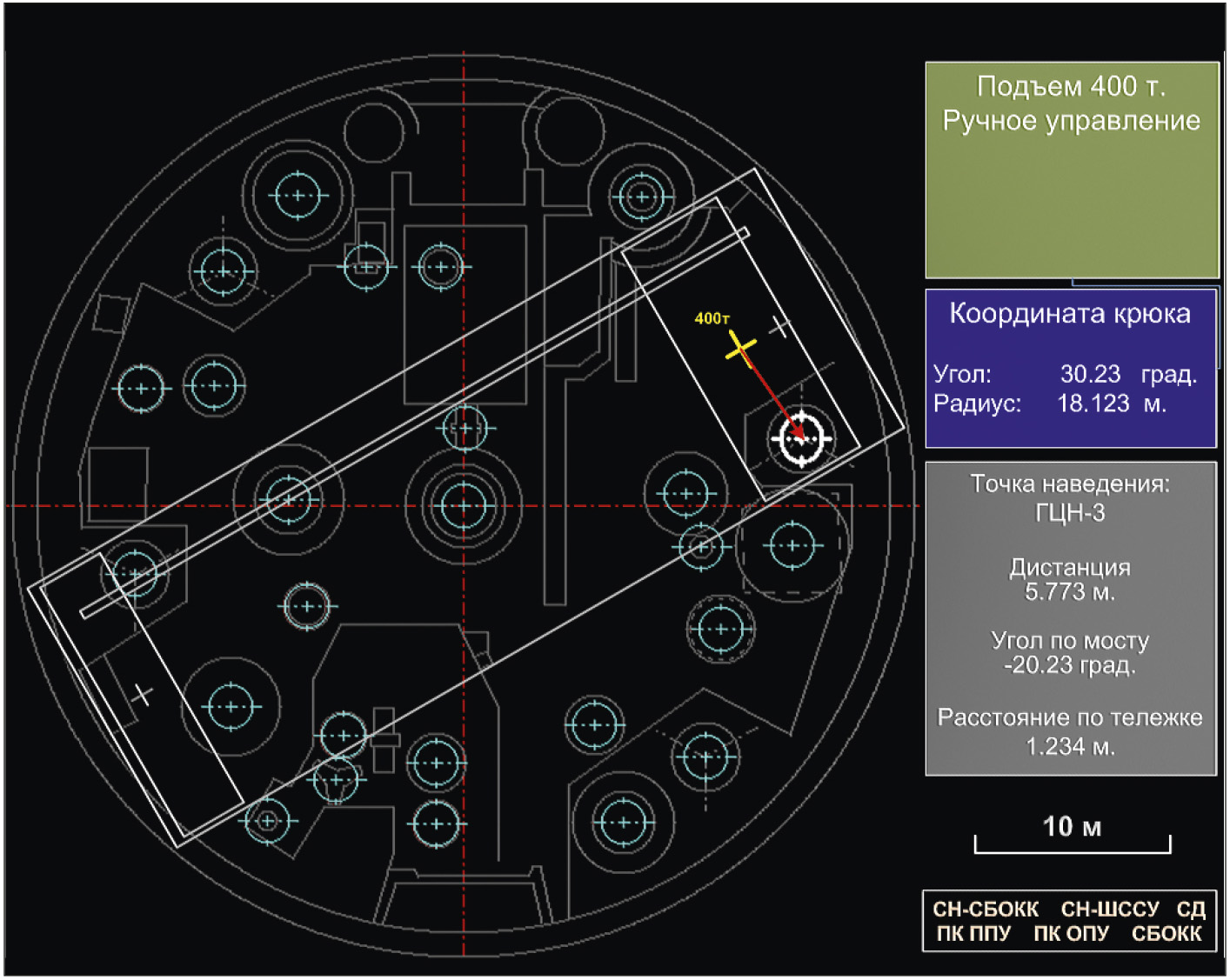

Автоматическое наведение крюка выбранного механизма подъёма на заранее заданные цели (точки) зоны обслуживания МККД требуется для уменьшения времени нахождения стропальщиков в зонах с повышенным ионизирующим излучением при проведении некоторых транспортно-технологических операций, а также для облегчения работы машиниста крана. Эта функция реализована для механизмов главного (400 т) и вспомогательного (80 т) подъёмов, а также тали 10 т на тележке главного подъёма.

Точки наведения и карта зоны обслуживания крана создаются любой САПР. Запись новой карты в контроллер СН выполняется при помощи сервисного ПО через COM-порт или переносится на заранее подготовленном USB флэш-диске, содержащем карту и командный файл для СН. Интерфейс СН выведен на пульты управления краном.

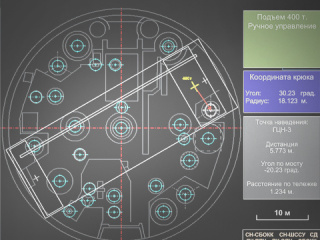

На ПК пульта выводится «картинка СН» (рис. 8) с отображением карты зоны обслуживания крана. На ней синим цветом обозначаются точки, на которые возможно автоматическое наведение. Белый значок обозначает цель, выбранную (захваченную) для автоматического наведения. Жёлтый крест указывает центр выбранного крюка. Красной стрелкой отмечен расчётный маршрут, по которому пройдёт крюк при работе крана в режиме автоматического наведения. Поверх карты условно показаны мост и тележки крана. В правой части экрана расположены окна, в которые выводится оперативная информация. В самом нижнем окне отображаются индикаторы обмена данными СН с подсистемами (компонентами) СУ МККД по последовательным каналам.

Для предотвращения возможного столкновения крюка крана или транспортируемого груза с препятствиями (элементами конструкций ремонтируемого оборудования, временными сооружениями и пр.), расположение которых носит случайный характер, автоматическое наведение осуществляется системой из ближней окрестности заданной цели, к которой крюк крана подводится при ручном управлении машинистом.

После завершения наведения на выбранную точку автоматически подаётся звуковой сигнал. Прерывание автоматического наведения выполняется нажатием любой кнопки на панели СН, а также при воздействии на любой орган управления МККД, кроме кнопки «ЗВОНОК».

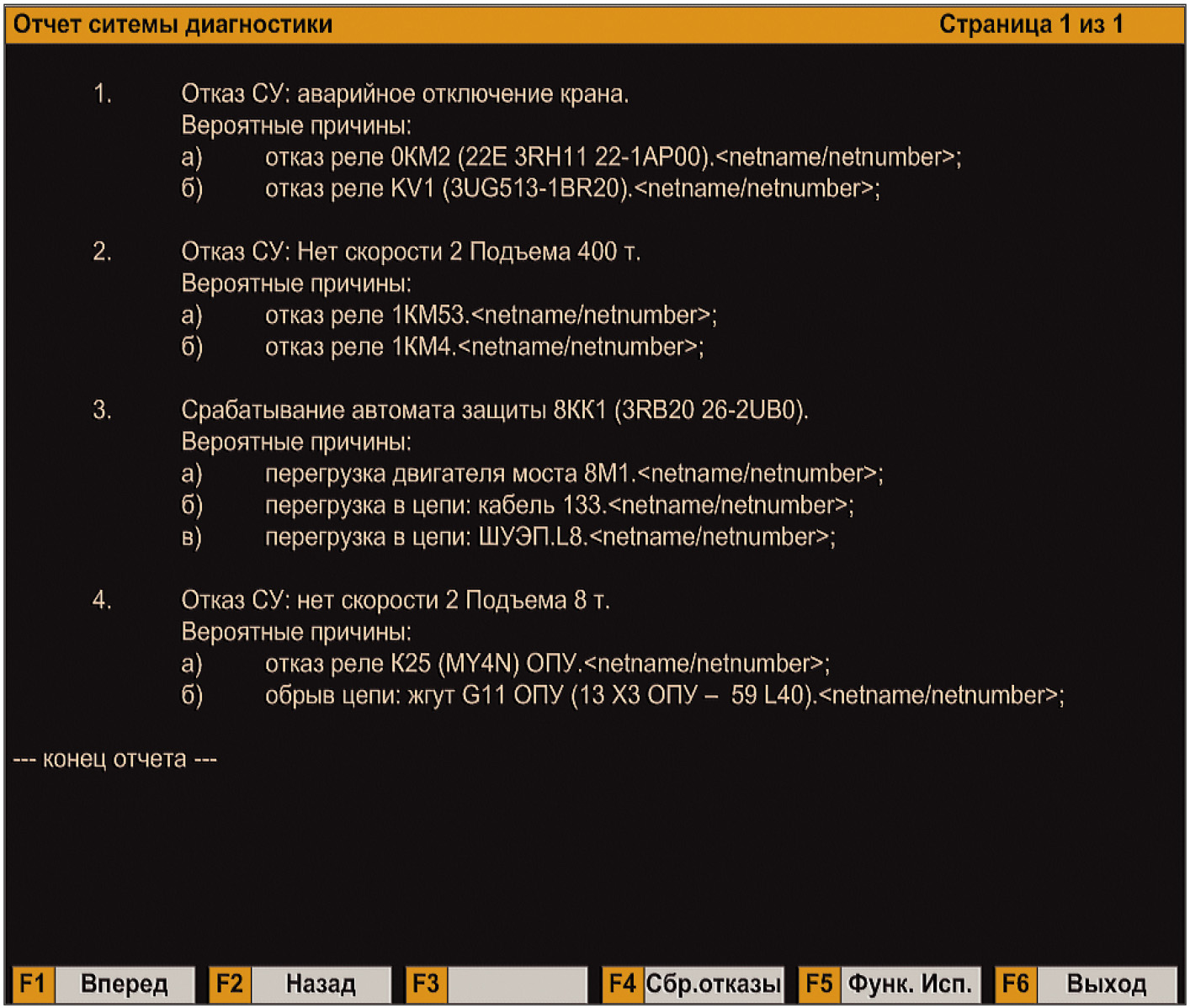

Функция (система) диагностики работы оборудования СУ МККД (СД)

Система диагностики обеспечивает обнаружение отказов и идентификацию отказавших элементов и/или отдельных сегментов системы управления крана, а также идентификацию сработавших автоматических устройств защитного отключения при их штатном (исправном) состоянии. Кроме того, СД предоставляет необходимую оперативную информацию о параметрах СУ и её отдельных элементов (напряжение и частота питания, сопротивление изоляции). Дополнительно система обеспечивает проведение функциональных испытаний, предназначенных для выявления неисправностей СУ, в том числе при техническом обслуживании, ремонте и освидетельствовании кранов. При проведении функциональных испытаний СД руководит действиями машиниста посредством вывода инструкций на ПК пульта управления.

Общий принцип работы системы диагностики заключается в анализе массива входных/выходных сигналов и данных сегментов СУ в процессе управления краном (их контроле и сравнении с правильными значениями), а также в анализе контрольных сигналов, выведенных из узловых точек сегментов СУ, для получения детализованной информации о функционировании узла (элемента). Для системы управления 1-го уровня принята глубина диагностики до типового элемента замены (реле, контактора и пр.) либо до группы из 2–3 элементов.

Интерфейс СД выполнен в виде панели диагностики на основном и переносном пультах управления. На панели размещены индикаторы состояния подсистем СУ и кнопка-индикатор «Контроль» для перевода ПК пульта управления в режим диагностики.

Контроль функционирования сегментов СУ, например отдельных шкафов управления электроприводов, и их узлов осуществляют локальные контроллеры диагностики (ЛКД), размещённые в ШУЭП и пультах управления. Собранные в ЛКД данные и информация об отказах передаются в центральный контроллер СД, который производит анализ функционирования всей СУ в целом, а также передаёт в регистратор параметров работы крана коды отказов.

Система диагностики переходит в рабочий режим автоматически после включения питания крана и отображает состояние подсистем СУ на панели диагностики пульта: зелёным цветом обозначаются исправные подсистемы, красным – подсистемы, в которых обнаружены неисправности (зафиксированные СД во время предыдущих сеансов работы крана либо выявленные в текущем). При обнаружении новой неисправности кнопка-индикатор «Контроль» начинает мигать.

Вывод на ПК пульта управления отчёта, содержащего детальную информацию об обнаруженных отказах и возможных причинах, осуществляется нажатием кнопки-индикатора «Контроль». Отчёт предоставляется в простой текстовой форме (рис. 9).

После устранения неисправностей, обнаружение которых возможно только при работе крана, следует подать команду с ПК «Сброс отказов» или выполнить действие, активизирующее отказавшую цепь или устройство. В остальных случаях индикация неисправности снимается автоматически после восстановления нормальной работы.

СКГ

Функции, которые выполняет СКГ, указаны в табл. 2.

СКГ имеет два независимых канала передачи первичной информации от датчиков: по одному передаются данные о массе груза на крюке, по другому – о массе груза, высоте и скорости крюка. Информация от обоих каналов собирается и обрабатывается в контроллере СКГ и передаётся через СКБН на соответствующие индикаторы пультов управления.

Одновременно СКГ формирует необходимые сигналы блокировок, которые воздействуют непосредственно на привод механизма подъёма, и передаёт информацию об их срабатывании в регистратор параметров работы крана. Для механизма главного подъёма это следующие блокировки: ограничение грузоподъёмности (ОГП); реализация функции второго верхнего концевого выключателя (КВ2), который должен срабатывать при несрабатывании первого основного концевого выключателя; превышение скорости спуска (ПСС); реализация функции нижнего концевого выключателя (КН), который отключает механизм подъёма при касании грузом пола. При возникновении указанных блокировок на пультах управления включаются соответствующие индикаторы и в необходимых случаях звуковая сигнализация.

Функционирование СКГ осуществляется автоматически и не требует вмешательства в свою работу машиниста крана, за исключением считывания необходимой информации из регистратора параметров работы крана (РП), на котором интересно остановиться подробнее.

В соответствии с действующей нормативной документацией РП, являясь обязательной частью ограничителей грузоподъёмности, предназначен для накопления и хранения оперативной и долговременной информации о работе механизмов подъёма крана (срабатывании блокировок ОГП, нагрузке на грузозахватных органах и координатах груза, общей массе поднятых грузов, количестве рабочих циклов и пр.), а также для хранения информации о кране и собственно регистраторе.

В настоящем проекте с учётом того, что разработка системы управления МККД находилась в одних руках, у нас появилась возможность реализовать РП с более широким набором регистрируемых параметров, чем это требуется нормативной документацией. В результате дополнительно стала подлежать регистрации оперативная информация о включeнии/выключении отдельных механизмов и устройств крана, об отказах компонентов СУ и пр.

В состав РП входят:

- центральный контроллер БУ-32.1 (ЦРП), реализующий основной алгоритм РП и обеспечивающий накопление и хранение регистрируемых данных и событий (размещён в ШДО);

- устройство ввода дискретных сигналов, обеспечивающее ввод регистрируемых дискретных сигналов и передачу их по последовательному каналу в ЦРП.

Для надёжной сохранности данных приняты следующие меры: в ЦРП хранятся две копии накопленных данных на двух аппаратно независимых накопителях; запись в каждый момент времени выполняется только в одну из копий; ЦРП снабжён буфером питания, гарантирующим сохранение питания на время, необходимое для корректного завершения операций записи при отключении питания.

Интерфейс РП обеспечивается сервисным ПО, которое реализует следующие функции: считывание накопленной информации на сервисный компьютер или USB флэш-диск (с последующим считыванием с него на сервисном компьютере); ввод и изменение информации о кране и РП; формирование отчётов в соответствии с требованиями нормативной документации; анализ и отображение накопленных данных (выборки, графики, статистика и т.п.).

Заключение

Отметим основные уникальные особенности представленного проекта, отличающие его от аналогичных работ в данной области.

-

Замена систем управления МККД производилась на действующих кранах в промежутках между выполнением на кране необходимых транспортно-технологических операций в соответствии с графиком станционных работ. Таким образом, необходимо было обеспечить поэтапную замену СУ и возможность функционирования одновременно как элементов старой СУ, так и отдельных установленных (в том числе вместо демонтированного оборудования) частей новой системы.

-

Доступ к крану мог быть предоставлен только при остановленном реакторе во время плановых ремонтов энергоблока, которые проводятся

-

1 раз в год в течение примерно 40 дней. Фактически это означало необходимость «успеха с первой попытки» на всех этапах замены СУ при отсутствии права на сколько-нибудь существенную ошибку при проектировании, изготовлении и мон-таже оборудования (проверить в полном объёме совместное функционирование всего оборудования СУ можно было только на действующем кране). Возможные последствия такой ошибки (которую нельзя было бы исправить в течение нескольких часов на кране) связаны с задержкой ввода энергоблока АЭС в эксплуатацию после ремонта.

-

Одним из основных и определяющих требований к СУ являлось обеспечение работоспособности её компонентов в условиях эксплуатации в РО АЭС, что обусловливало специфическую совокупность достаточно жёстких требований к ним по стойкости к внешним воздействующим факторам (температуре, давлению, ионизирующему излучению, вибрационно-сейсмическим нагрузкам). Исходя из этого, общая структура СУ и подбор её компонентов были основаны на безусловном обеспечении надёжности основной системы управления (1-го уровня) и максимально возможной надёжности вспомогательных подсистем 2-го уровня.

-

Специфика решаемой задачи потребовала также некоторых частных нетривиальных подходов к ней. МТБ был разработан ряд новых технических решений, касающихся, в частности, конструкции устройств, функционирования СКБН, двухканальной СКГ, в которой определение массы поднимаемого груза по разным каналам основано на разных физических принципах, что расширяет функциональные и эксплуатационные возможности системы, и др.

Необходимо также отметить, что, наряду с обеспечением надёжности, приоритетом при выполнении проекта являлось обеспечение максимально возможного удобства пользователей при эксплуатации МККД. Практически эти усилия нашли своё отражение в наличии «детальной» системы диагностики, а также в эргономичности и функциональности (с учётом реализации системных интерфейсов) основного и переносного пультов управления кранов, что получило безусловное одобрение со стороны персонала КАЭС.

В заключение хотелось бы выразить надежду, что материал, изложенный в настоящей статье, окажется полезным для лиц и организаций, заинтересованных в постановке и выполнении аналогичных работ. ●

E-mail: gecha@orc.ru

Особую благодарность выражаем коллективу цеха централизованного ремонта Калининской АЭС за поддержку и помощь в работе.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!