Введение

Одной из самых частых причин пожаров в квартирах и зданиях является возгорание электропроводки.Возгорание электропроводки может возникать по нескольким причинам. Одни связаны с возрастом проводки и электроустановок, другие же — явные ошибки электриков или хозяев квартир. Как показывает статистика, наиболее частыми причинами возгорания являются следующие.

- Старая электропроводка и автоматические выключатели.

В большинстве многоэтажных домов, построенных ещё в СССР, электропроводка и автоматические выключатели не менялись со времён постройки здания. С годами изоляция проводов теряет свои эксплуатационные свойства и начинает рассыпаться. Ещё чаще, чем из-за старой проводки, может происходить возгорание из-за старого вводного автомата выключения в электрощитке.

Автомат с годами теряет свои механические свойства и может не сработать на отключение, если на линии произошло короткое замыкание. В результате короткого замыкания по кабелю электропроводки может протекать ток в сотни ампер. Длительное протекание тока такой величины обязательно приведёт к горению и оплавлению изоляции проводки. - Слабые контакты соединений.

Недостаточный (слабый) контакт соединений в распределительных коробках, розетках или автоматических выключателях может привести к их нагреву и, соответственно, возгоранию. Если контакты ослабли, то в месте соединения сопротивление растёт. Из-за этого провода (или монтажные пластины) начинают греться, а изоляция плавиться, что в результате приведёт к короткому замыканию проводников. - Длительная перегрузка в электросети или некачественное оборудование. Каждый кабель в шлейфах электросети имеет предельное значение по мощности подключённых нагрузок. При длительном превышении этого значения происходит нагрев проводов, и в конечном итоге возникает короткое замыкание в шлейфе.

Указанные деструктивные факторы могут привести к воспламенению проводов шлейфа даже после срабатывания автоматов защиты и УЗО.

Для раннего обнаружения ситуации короткого замыкания, возникающего в шлейфах электропроводки, и предотвращения её возгорания необходима быстродействующая система непрерывного мониторинга.

Техническое решение по мониторингу состояния электропроводки

Мониторинг состояния шлейфов электропроводок должен проводиться с целью своевременного обнаружения коротких замыканий и перегрузок в подключённых нагрузках, распределительных коробках, электрощитах и быстродействующем обесточивании аварийных шлейфов.На первый взгляд, решение данной проблемы кажется достаточно тривиальным. Достаточно использовать схему с быстродействующим компаратором, который осуществляет сравнение сигнала датчика тока, установленного в шлейфе, с пороговой величиной напряжения, соответствующей току короткого замыкания (далее – КЗ), и вырабатывает сигнал дистанционного отключения входного автомата. Но, как показал анализ технической литературы [1, 2], посвящённой электромагнитным процессам при коротком замыкании, эти процессы достаточно сложны и зависят от ряда факторов, таких как характер подключённых нагрузок (ёмкостный, индуктивный, резистивный), предусловие возникновения КЗ (в ранее подключённой нагрузке или в момент её включения), степени изношенности проводов шлейфа.

Рассмотрим основные выводы, представленные в [1, 2], существенные для разработки системы мониторинга электропроводки.

Как указано в работе [1] со ссылкой на стандарт МЭК 60050-195, термин «короткое замыкание» определяется как случайный или преднамеренно созданный проводящий путь между двумя или более проводящими частями, принуждающий различия потенциалов между этими частями становиться равными или близкими к нулю.

ГОСТ Р 51731 определяет термин «перегрузка» как «Условие возникновения сверхтока в электрически не повреждённой сети».

Типовая причина возникновения перегрузки – в какой-то момент времени сумма токов всех одновременно работающих электроприёмников превышает номинальный ток в шлейфе.

Наибольшую пожароопасность представляет короткое замыкание в шлейфе. Вероятность возгорания электропроводки из-за перегрузки значительно ниже, поскольку в современных электроустановках зданий для защиты от сверхтоков в обязательном порядке (Правила Устройства Электроустановок (ПУЭ), актуальная версия на 2024 год – глава 7.1) должны применяться устройства защиты от импульсных помех и перенапряжений (УЗИПы) и автоматы выключения.

Причины короткого замыкания состоят в следующем.

Короткое замыкание обычно возникает в условиях единичного или множественных повреждений изоляции каких-то проводящих частей, находящихся под разными электрическими потенциалами. Эти проводящие части замыкаются друг на друга, образуя между собой электрические контакты с ничтожно малыми переходными сопротивлениями.

Электрическое сопротивление цепи при коротком замыкании незначительно, поэтому в ней возникает большая сила тока, провода при этом могут сильно нагреться и стать причиной пожара. Применение плавких вставок (предохранителей) в устройствах нагрузки далеко не всегда решает проблему, поскольку время их срабатывания сильно зависит от величины превышения тока в цепи относительно порога срабатывания предохранителя и может составлять от десятых долей секунды до несколько секунд.

Как показано в работе [2], КЗ сопровождается апериодическим переходным процессом изменения тока в сети, форма которого может существенно отличаться от гармонического колебания частотой 50 Гц. При этом максимальное значение тока может на порядок и более превышать номинальное.

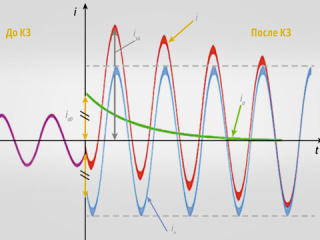

График типичного переходного процесса для тока при КЗ в электропроводке с индуктивно-резистивной нагрузкой показан на рис. 1.

Из представленного графика видно, что полный ток КЗ слагается из двух составляющих: вынужденной in, обусловленной действием напряжения источника, и свободной i, с максимальной амплитудой ударного тока Iуд, обусловленной изменением запаса энергии магнитного поля в индуктивности.

Вынужденная составляющая тока КЗ имеет периодический характер с частотой, равной частоте напряжения источника.

Свободная составляющая тока имеет апериодический характер изменения, поэтому её называют апериодической составляющей тока КЗ.

Быстрота затухания апериодического тока зависит от соотношения между активным и индуктивным сопротивлениями цепи КЗ: чем больше активное сопротивление, тем затухание происходит интенсивней.

Максимальная величина мгновенного значения тока Iуд наступает примерно через 0,01 с после начала процесса КЗ.

Таким образом, процесс КЗ является достаточно динамичным и быстропротекающим.

Математические и физические модели процессов КЗ при различных характерах нагрузки подробно рассмотрены в работе [2].

Современное подключаемое оборудование, как то: АС-DC модули светодиодных осветительных приборов, встроенные электродвигатели различных устройств, компьютерные бестрансформаторные блоки питания – обладает значительным реактивным импедансом нагрузки (ёмкостным или индуктивным), что приводит к искажению гармонической формы тока в шлейфе.

Электродвигатели свыше 1 кВт обладают значительным начальным пусковым током, порядка 30–35 А, и КЗ в момент запуска двигателя приводит к возникновению ударных токов свыше 100 А. Как следует из представленных факторов, рассмотренное техническое решение далеко не всегда обеспечивает быстрое обесточивание шлейфа при возникновении КЗ и может привести к возгоранию проводников.

Требования к алгоритму мониторинга

Алгоритм мониторинга состояния шлейфов электропроводок должен строиться с учётом электрофизических характеристик современного подключаемого оборудования.В процессе мониторинга алгоритм тестирования должен обнаруживать состояние КЗ как в нагрузке с постоянной амплитудой тока, так и в случае наличия нагрузки, обладающей значительным начальным пусковым током, порядка 30–50 А, т.е. должен дифференцироваться режим КЗ и перегрузки. При этом устройство, реализующее алгоритм мониторинга, не должно отключать электрические цепи при появлении в них кратковременных пусковых токов.

Крайне важно диагностировать КЗ и дистанционно отключать входной автомат на начальной стадии развития переходного процесса КЗ, до достижения током максимального значения.

В системе мониторинга необходимо использовать специальные алгоритмы анализа сигнала во временно́й и спектральной области, позволяющие однозначно дифференцировать характеристики переходных процессов при КЗ относительно других режимов.

Техническое решение

При разработке системы мониторинга был проведён анализ типовых схем разводки электропроводки в квартирах, частных домах и складских помещениях с учётом требований документа «Правила Устройства Электроустановок (ПУЭ), актуальная версия на 2024 год» [3].Предлагаемое техническое решение основано на оценке величин электрических токов и напряжений в шлейфах электропроводок в двух режимах:

- нормальный рабочий режим – на шлейфы подано электропитание 220 В, 50 Гц;

- режим мониторинга при обесточенных шлейфах.

Аппаратная часть

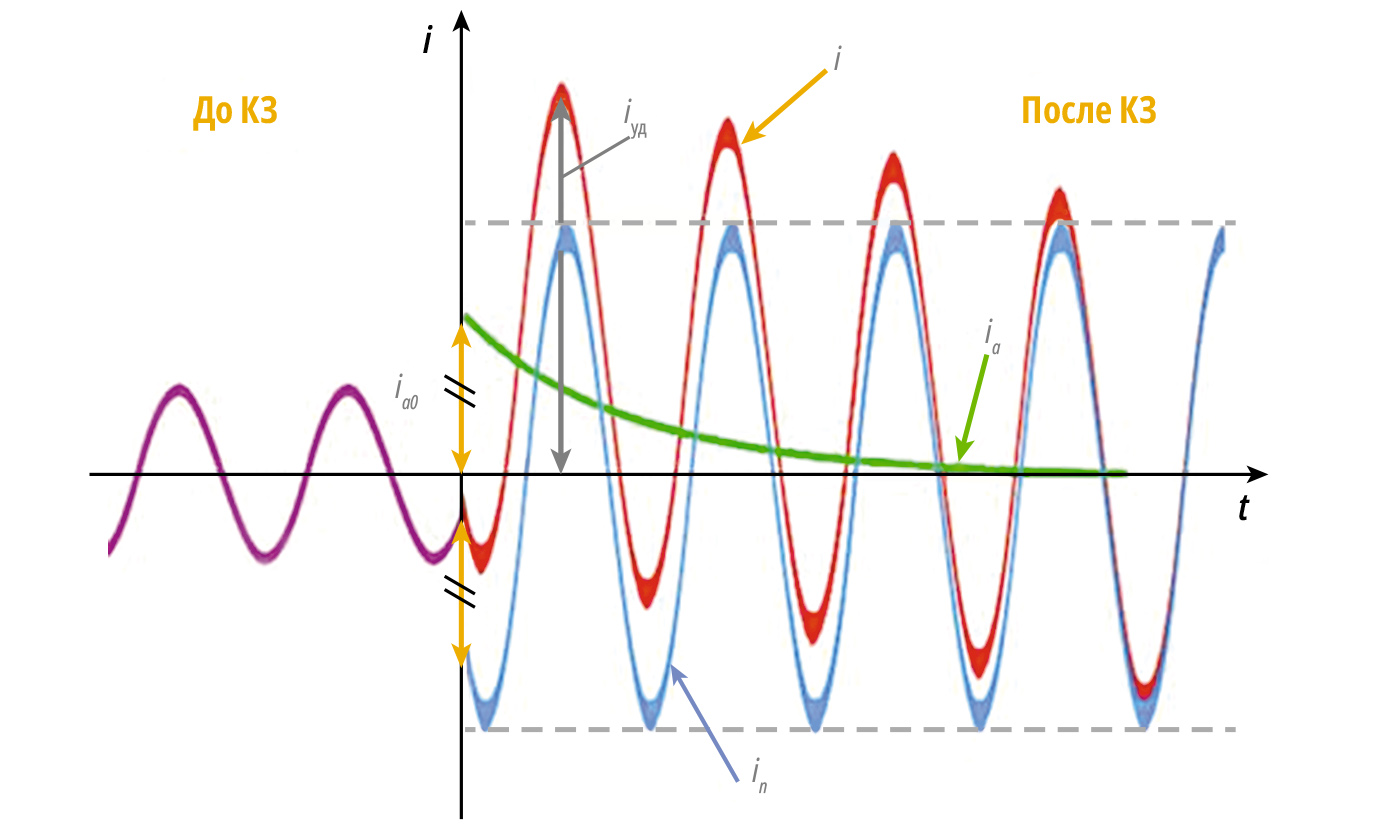

Функциональная схема системы мониторинга электропроводки представлена на рис. 2.

Мониторинг состояния шлейфов осуществляет устройство – Блок мониторинга электросети (далее – БМЭ), размещаемое в распределительном электрошкафу.

Базовая версия БМЭ рассчитана на обслуживание до 4 шлейфов.

Мониторинг в нормальном рабочем режиме

При мониторинге в этом режиме производятся измерения величин токов в шлейфах.Токи измеряются бесконтактными токовыми сенсорами (сенсор 1...4), закреплёнными непосредственно на кабелях шлейфов.

Выходы сигналов с токовых сенсоров подключены к буферным усилителям Х2...Х5 и далее к каналам АЦП микроконтроллера БМЭ.

Буферные усилители также осуществляют аналоговую низкочастотную фильтрацию 1 порядка.

При возникновении аварийных ситуаций (короткое замыкание, длительное импульсное перенапряжение) происходит резкое повышение величин токов относительно номинальных при текущих нагрузках в шлейфах.

ПО микроконтроллера в реальном времени производит анализ поступающих сигналов с датчиков тока по специальным алгоритмам во временно́й и спектральной области, и на основе полученных результатов принимает решение о наличии/отсутствии короткого замыкания в каждом контролируемом шлейфе.

В случае обнаружения короткого замыкания в каком-либо шлейфе ПО микроконтроллера вырабатывает на шине управления сигнал выключения соответствующего автомата выключения электропитания, осуществляет фиксацию и индикацию номера повреждённого шлейфа, даты в формате «месяц-день-час-минута», а также формирует СМС-сообщение, отправляемое через GSM-модуль указанным в списке абонентам.

Время отклика системы при обнаружении короткого замыкания не превышает 4 мс, что на порядок быстрее времени реакции на это событие автоматов выключения электропитания и УЗО.

Описание основных положений алгоритма анализа сигналов представлено в разделе «Программное обеспечение».

Мониторинг обесточенных шлейфов

Алгоритм мониторинга в данном режиме состоит в следующем.Шаг 1.

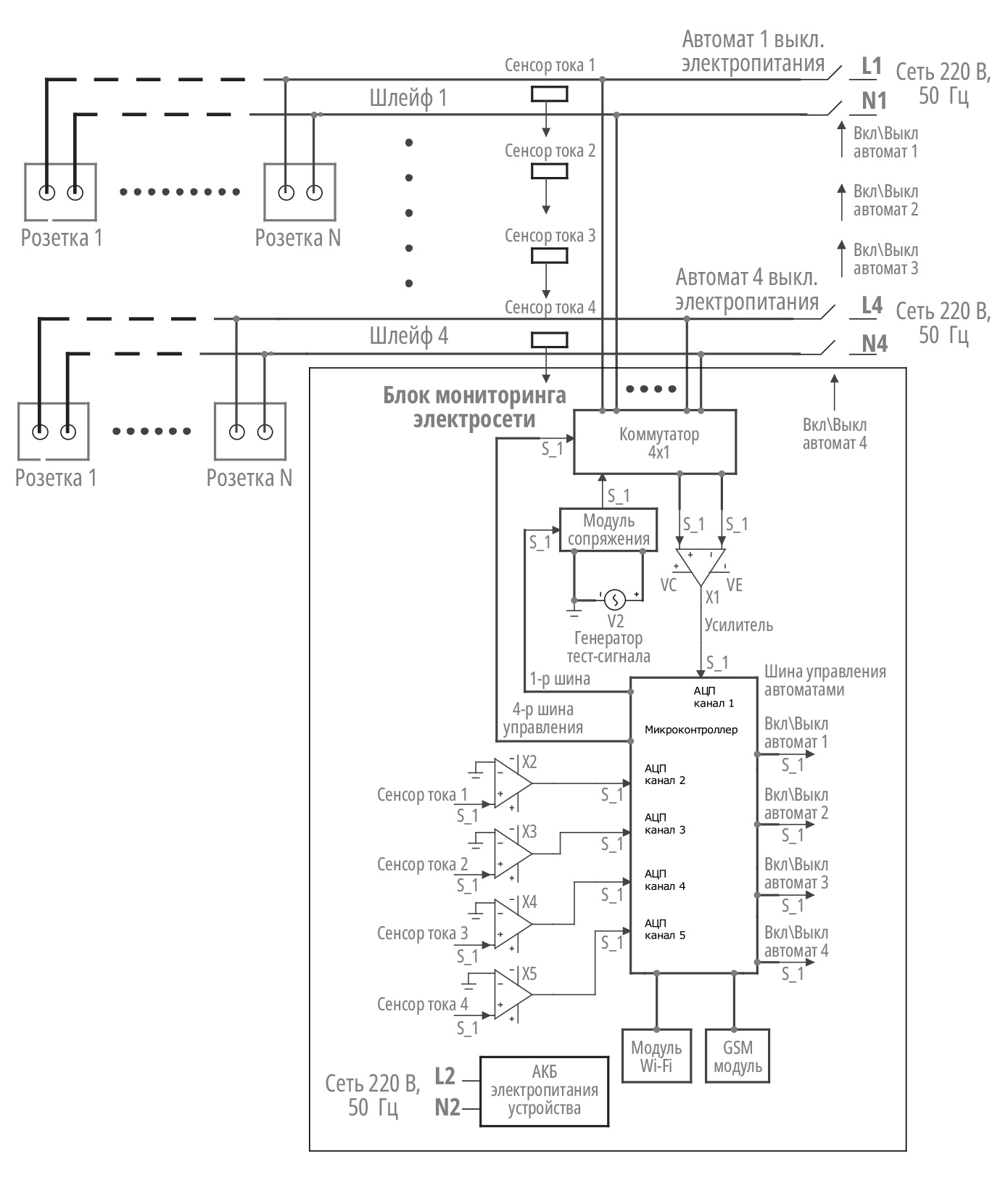

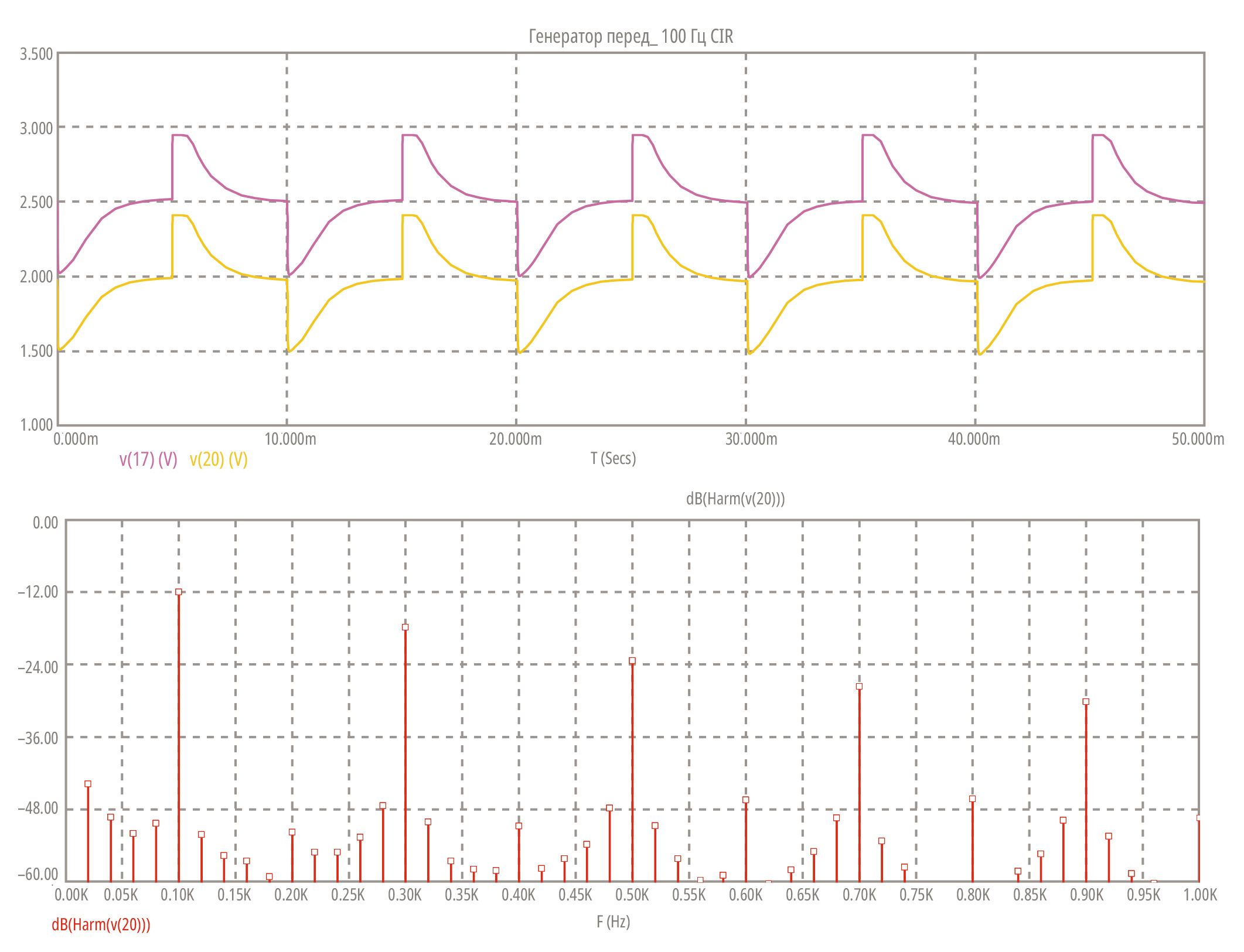

ПО микроконтроллера запускает генератор тест-сигнала и управляет работой двунаправленного коммутатора 4×1. Таким образом, тест-сигнал подключается к каждому шлейфу в своём временно́м слоте. Тест-сигнал имеет длительность 1 секунду и частоту 100 Гц. Длительность каждого временно́го слота составляет 250 мс.Подключение генератора к каждому шлейфу осуществляется следующим образом: тест-сигнал вводится в фазный провод, а общая шина БСЭ присоединяется к проводу «нейтраль» шлейфа.

Общий выход коммутатора подключается к каналу 1 АЦП микроконтроллера через буферный усилитель Х1. Таким образом осуществляется контроль напряжения между фазным проводом и проводом «нейтраль» каждого шлейфа.

Шаг 2.

Через интервал времени, составляющий порядка 25% от длительности временно́го слота, ПО микроконтроллера включает АЦП канал 1 и считывает данные до момента окончания временно́го слота. Одновременно считываются данные с канала АЦП, подключённого к сенсору тока тестируемого в данный момент шлейфа.Шаг 3.

После завершения процедуры генерации тест-сигнала ПО микроконтроллера по специальному алгоритму обрабатывает поступающие с каждого шлейфа сигналы во временно́й и спектральной области, производит их анализ и на основе результатов принимает решение о наличии/отсутствии аварийных ситуаций «Короткое замыкание», «Обрыв» в каждом контролируемом шлейфе.В случае обнаружения аварийной ситуации ПО микроконтроллера осуществляет фиксацию и индикацию вида аварии, номера шлейфа, даты в формате «месяц-день-час-минута», а также формирует СМС-сообщение, отправляемое через GSM-модуль указанным в списке абонентам.

Графики во временно́й и спектральной области для обесточенного шлейфа с типичной реактивной нагрузкой 1 Генри, 50 мкФ, резистивной нагрузкой 300 Ом в безаварийном режиме и режиме КЗ представлены на рис. 3 и 4 соответственно.

Алгоритм анализа представлен в разделе «Программное обеспечение».

Электропитание БМЭ

При мониторинге в нормальном рабочем режиме электропитание осуществляется от сети переменного тока 220 В, 50 Гц (модуль питания подключается к одному из шлейфов). При пропаже сетевого электропитания аппаратура БМЭ автоматически переходит на работу от встроенной АКБ. Модуль питания содержит встроенную схему подзарядки АКБ.В режиме мониторинга при обесточенных шлейфах электропитание блока БМЭ осуществляется от встроенной АКБ.

При длительности цикла тест-сигнала 1 с и скважности работы 2 раза в сутки период эксплуатации БМЭ в этом режиме составляет не менее 5 лет.

Нагрузочная способность генератора тест-сигнала по току должна составлять не менее 12 А.

Основные технические требования к узлам и компонентам БСЭ

1. Требования к сенсорам тока:- бесконтактный метод измерения;

- диапазон измерения, не менее, 0–60 А;

- чувствительность, не менее, 40 мВ/А;

- полоса частот, не менее, 50 кГц;

- нелинейность передаточной характеристики, не более, 1%.

Указанным требованиям удовлетворяют недорогие бесконтактные датчики тока фирмы Saures (Китай).

- динамический диапазон, не менее, 86 дБ;

- полоса единичного усиления, не менее, 100 кГц;

- режим работы – микропотребление.

Данным требованиям соответствуют, например, счетверённые, недорогие корпус SO-14, микромощные Rail-to-Rail операционные усилители ввода-вывода MAX4044 компании Maxim.

- разрядность, не менее, 12;

- нелинейность передаточной характеристики, не более, 0,5%.

- тактовая частота, не менее, 80 МГц;

- разрядность, 32 бита;

- наличие многоканального АЦП;

- наличие SPI-интерфейсов, не менее, 2;

- потребление в режиме «сон», не более, 1 мкА.

Указанным выше требованиям 3, 4 соответствуют микроконтроллеры из модельного ряда STM32F303xxx компании ST Microelectronics.

- рабочее напряжение 12 В;

- отсутствие «эффекта памяти», что даёт возможность подзаряжать аккумулятор по мере необходимости;

- высокая удельная ёмкость;

- низкий уровень саморазряда – не более 3…5% в месяц;

- общая ёмкость, не менее, 5 А·ч;

- рабочий температурный диапазон –40...+50°С.

Указанным требованиям соответствуют литий-полимерные АКБ производства компании EEMB с индексом LC в конце наименования. Они сохраняют работоспособность при отрицательных температурах до –40°C. При этом значение ёмкости остаётся на уровне 70% от номинальной.

Программное обеспечение

Программное определение нештатной ситуации основано на сравнении характеристик колебаний тока или напряжения, снимаемых в процессе мониторинга, с характеристиками колебаний тока или напряжения, служащими эталоном и соответствующими нормальному режиму функционирования контролируемого оборудования. Эталонные значения колебаний формируются в результате обучения системы. Таким образом, в каждом из двух режимов работы БМЭ – нормальном рабочем режиме и в режиме мониторинга при обесточенных шлейфах – различаются два режима программного функционирования устройства: режим обучения и режим мониторинга. На этапе обучения происходит накопление и систематизация полученных данных.При разработке ПО микроконтроллера учитывалось несколько важных требований.

Быстродействие системы

Определение аварийной ситуации и её предупреждение должны выполняться за минимальный интервал времени. Для этого в данной разработке применяются решения, позволяющие использовать возможности аппаратного ускорения операций, а также решения, гарантированно дающие нужный результат при возможности высокой оптимизации.Автономность изделия

Система должна самостоятельно и без участия оператора выполнять весь цикл мониторинга. Для выполнения этого требования связь с клиентом поддерживается исходя из следующих принципов:- запуск режима обучения происходит автоматически при подключении оборудования к устройству. Скважность режима обучения по отношению к режиму мониторинга уточняется в процессе опытной эксплуатации системы;

- мониторинг осуществляется на основе вырабатываемых внутренних критериев;

- обмен данными с клиентом выполняется только по инициативе клиента;

- информационные сигналы посылаются клиенту только при его подключении к изделию.

Универсальность решения

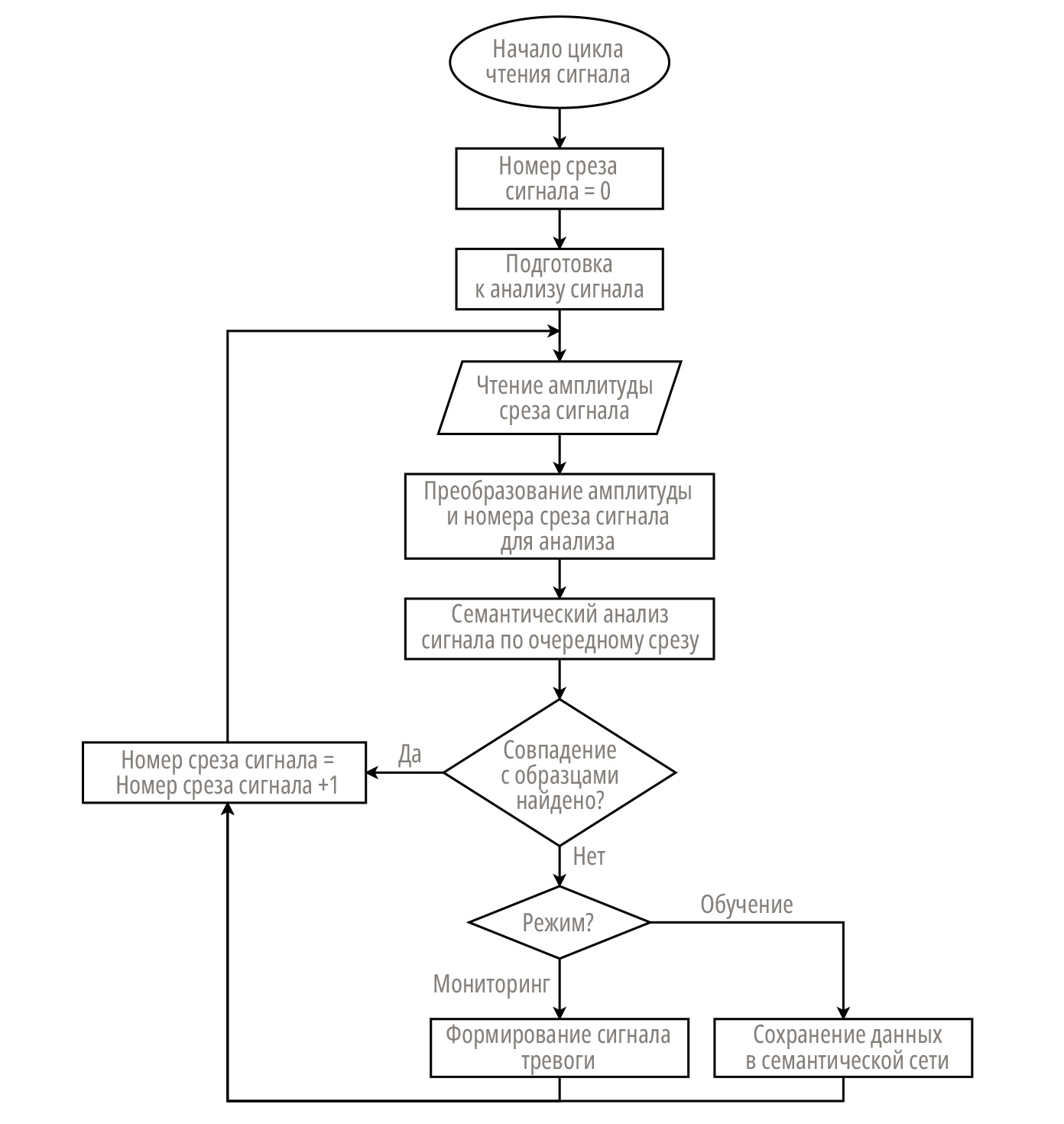

Программное обеспечение должно адаптироваться к широкому кругу задач автоматического контроля. Это достигается применением модульной архитектуры и созданием многофункциональных компонентов.Алгоритм работы комплекса в части приёма и обработки сигналов приведён на рис. 5.

Функционирование системы представляет собой бесконечный цикл. Каждая итерация состоит из трёх этапов.

На первом этапе сигнал считывается и обрабатывается для последующего анализа.

На втором этапе выполняется сам анализ сигнала.

Третий этап включает в себя действия системы в зависимости от результатов анализа. Действия, выполняемые на третьем этапе, различаются в зависимости от программного режима функционирования (обучение или мониторинг).

При нормальном рабочем режиме считывание сигнала с датчика тока осуществляется в течение периода колебания в электросети 20 мс с дискретом 0,5 мс. Данные с датчика поступают в виде последовательности мгновенных значений напряжений, соответствующих мгновенным значениям тока в диагностируемом шлейфе.

Внешний тест-сигнал не используется.

В режиме мониторинга при обесточенных шлейфах считывание сигнала с датчика напряжения осуществляется в каждом временно́м слоте длительностью 250 мс с дискретом 0,5 мс в период действия внешнего тест-сигнала (меандр частотой 100 Гц и длительностью 1 секунда). Данные с датчика поступают в виде последовательности мгновенных значений напряжений, соответствующих характеристикам нагрузок в диагностируемом шлейфе.

Реализовано два различных метода анализа тока и напряжения: спектральный и амплитудный. Каждый метод использует свой алгоритм подготовки данных для анализа.

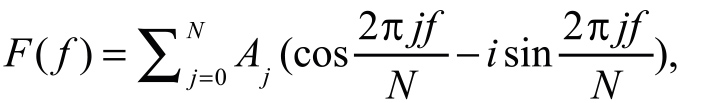

Спектральный анализ основан на разложении колебаний тока в ряд Фурье. Значению амплитуды каждого среза A сопоставляется свой порядковый номер j.

Расчёт немасштабированной амплитуды ДПФ для каждого значения частоты f выполняется по формуле

где F(f) – значение комплексной немасштабированной амплитуды разложения Фурье для частоты f; N – количество срезов, на которые поделён сигнал.

Из полученных пар значений частота/амплитуда отбираются данные с амплитудными максимумами и подаются на вход анализатора.

Преимущества данного метода:

- полное описание сигнала вне зависимости от его формы;

- независимость от начальной фазы сканирования сигнала.

- времяёмкие вычисления, необходимые для ДПФ.

Пары значений номер/производная подаются на вход анализатора.

Преимущества данного метода:

- отсутствие вычислений;

- независимость от начальной фазы сканирования сигнала при известной форме сигнала.

- определённые требования к форме импульсов.

Семантическая сеть – это одна из форм хранения, представления и использования знаний, необходимых для решения поставленной задачи. Предметная область образована связанными между собой сущностями. Каждая сущность является узлом сети, а в роли нитей выступают связи между узлами. Принцип действия семантической сети основывается на агрегировании сущностей, сопутствующих друг другу. При этом решаются задачи синонимичности и значимости. Процесс группирования сущностей посредством связей называется обучением. Последующее распознавание предлагаемых объектов строится на поиске сохранённых сущностей с целью нахождения агрегации, наиболее близкой к распознаваемой. Такая структура данных имеет ряд недостатков, главными из которых являются отсутствие различий между сущностями и невозможность проведения аналитического анализа строящейся структуры.

Решение этих проблем заключается в присвоении сущностям ролей в группе. Для этого каждая связь между узлами сети наделяется своим смыслом (типом связи). Семантические сети с типизированными связями называются концептуальными графами [4]. Связи могут быть как логическими (в математическом понимании), так и онтологическими (смысловыми). Такие связи определяют отношения между сущностями [5].

Результатами обращения к системе, построенной на семантической сети, могут быть статусы завершения операций распознавания или выделение сущностей, соответствующих некоторым необходимым к выполнению командам.

Выбор в пользу семантической сети обусловлен следующими критериями:

- наглядностью представления хранимой информации;

- масштабируемостью под встраиваемые системы;

- возможностью оптимизации при небольшом количестве сущностей;

- контролируемостью процесса обучения.

Семантический анализатор получает входную порцию данных и выполняет её сопоставление с хранящейся информацией. Результат сопоставления возвращается в виде условного кода.

Код возврата обрабатывается в соответствии с режимом «обучение/мониторинг».

На этапе обучения решаются вопросы идентификации импульсов: синонимичность сущностей и незначительность сущности для анализа. На этапе мониторинга определяется степень совпадения характеристик пришедшего сигнала с характеристиками, сохранёнными в сети.

Затем цикл повторяется.

Связь через Wi-Fi предполагается для получения сигнала на принудительное переключение режимов и отправку по запросу отчётной и диагностической информации, а также сообщений о возникновении нештатных ситуаций.

Выводы

Отличия предлагаемой системы мониторинга от существующих заключаются в следующем:- мониторинг возникновения аварийных ситуаций в шлейфах электропроводки без каких-либо технологических доработок электророзеток или распредкоробок и без встраивания температурных сенсоров;

- осуществляется непрерывный мониторинг шлейфов электропроводки как в рабочем, так и в обесточенном режиме при временной консервации;

- время отклика системы мониторинга при обнаружении короткого замыкания не превышает 4 мс, что на порядок быстрее времени реакции на это событие автоматов выключения электропитания и УЗО. Тем самым предотвращается развитие аварийной ситуации, приводящей к возгоранию электропроводки и помещения в целом;

- система мониторинга может быть интегрирована как в уже существующие на объектах схемы электроразводок, так и в процессе их капитального ремонта;

- предлагаемая система может быть интегрирована в уже имеющуюся на объекте систему «умный дом» и использовать её компоненты. ●

Литература

- Харечко Ю.В. Краткий терминологический словарь по низковольтным электроустановкам. Ч. 4 // Приложение к журналу «Библиотека инженера по охране труда». 2015. № 6. С. 50–51.

- Татарникова А.Н., Парфенова Н.А. Переходные процессы в электроэнергетических системах. Ч. 1: Электромагнитные переходные процессы. Рубцовск, 2016. С. 26–30.

- Правила Устройства Электроустановок (ПУЭ), актуальная версия на 2024 год // URL: https://en-res.ru/stati/puje-aktualnost.html.

- Дальберг И. Организация знаний: её сфера и возможности // Организация знаний: проблемы и тенденции: программа и тез. докл. конф. Москва, 10–14 мая 1993 г.

- Бабкин Э.А., Козырев О.Р., Куркина И.В. Принципы и алгоритмы искусственного интеллекта: монография. Н. Новгород: Нижегород. гос. техн. ун-т, 2006.

Телефон: (495) 234-0636

E-mail: info@prosoft.ru

© СТА-ПРЕСС, 2024

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!