Преобразователи термоэлектрические, основные типы и области применения

Широкому применению в промышленности и научных исследованиях термоэлектрические преобразователи (далее ТП) обязаны в первую очередь своей простоте, удобству монтажа, возможности измерения локальной температуры. К числу достоинств ТП относятся также широкий диапазон измеряемых температур, малая инерционность, возможность измерения малых разностей температур.

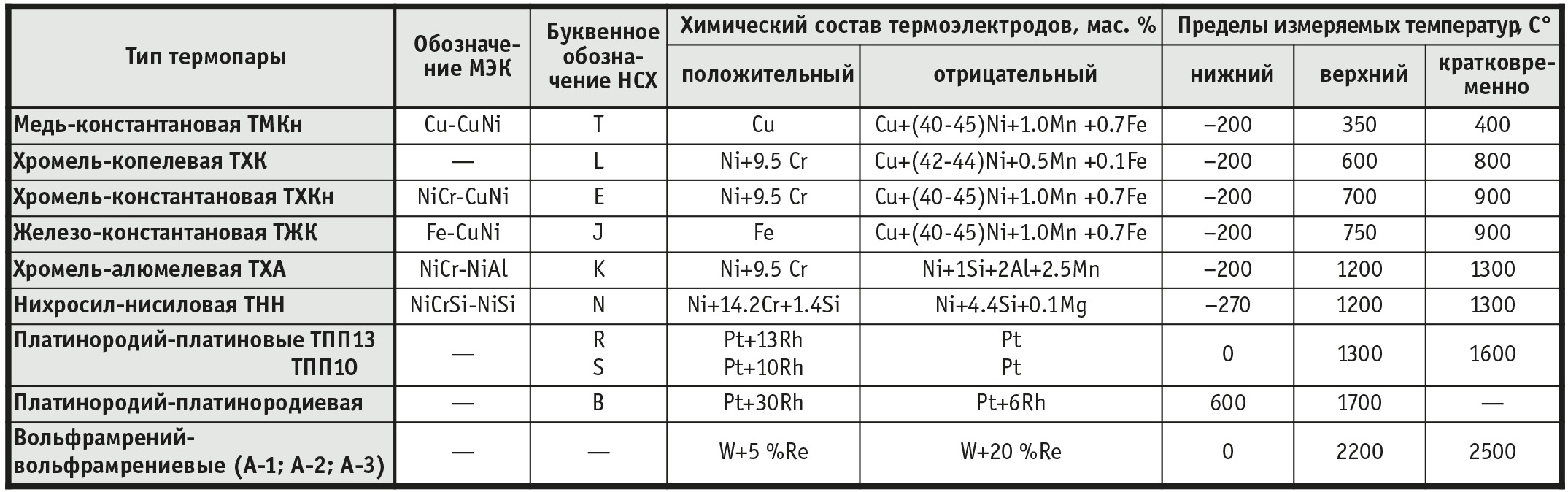

Межгосударственный стандарт ГОСТ 6616-94 «Преобразователи термоэлектрические. Общие технические условия» введён в действие в качестве государственного стандарта РФ с 1 января 1999 г. В этом стандарте определены понятия термоэлектрического преобразователя и термопары. Термоэлектрические преобразователи — устройства с металлическими термопарами в качестве термочувствительных элементов, предназначенные для измерения температуры от минус 270 до плюс 2500°С. Термопара — два проводника из разнородных материалов, соединённых на одном конце и образующих часть устройства, использующего термоэлектрический эффект для измерения температуры. В стандарте нормализованы требования к двенадцати типам ТП, некоторые из них представлены в табл. 1.

Примечания. 1. Указанные буквенные обозначения номинальной статической характеристики (НСХ) термопар соответствуют обозначениям стандарта МЭК 584-1, кроме термопары хромель-копель (L), ненормируемой данным стандартом. 2. Термоэлектродные материалы обычно поставляются в соответствии с пределами допускаемых отклонений, нормированных для температур выше –40°С. Для измерения низких температур при заказе термоэлек тродных материалов должны быть оговорены требования на допускаемые отклонения, соответствующие, как правило, 3 классу. 3. По стандарту ФРГ DIN 43710 тип L соответствует термопаре Fe-CuNi (железо-медь-никель), отрицательный термоэлектрод которой ближе по составу к копелю. Её значение термоэдс (Е) немного больше, чем у термопары железо-константан (J).

В ГОСТ 6616-94 п. 5.5 приведено требование: конструкция ТП и применяемые материалы должны обеспечивать стабильность ТП при воздействии температуры верхнего значения рабочего диапазона измерения в течение 2 часов. Изменение НСХ ТП не должно быть более 1/2 допускаемых отклонений [1]. Указанное требование не учитывается многими специалистами, полагающими, что на верхнем пределе рабочего диапазона измеряемых температур ТП будет работать если не тысячи, то хотя бы сотни часов, так как в прежнем издании ГОСТ 6616-74 указывался диапазон измеряемых температур при длительном применении термопар. Вообще принято считать работу ТП длительной, если он работает от нескольких сотен до тысяч часов и за этот срок изменение статической характеристики термопары по отношению к номинальной характеристике не превышает 1%. Кратковременным применением считается работа ТП длительностью до 100 часов. За это время статическая характеристика термопары также не должна измениться больше чем на 1% [2]. На наш взгляд, в ГОСТ 6616 необходимо ввести конкретные определения сроков работы, увязав их с ГОСТом 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные», фактически регламентирующим срок службы защитных чехлов ТП. В этом стандарте под кратковременным сроком работы условно понимают время службы детали до 100 ч; под ограниченным сроком работы — от 100 до 1000 ч; под длительным сроком работы — от 1000 до 10 000 ч, под весьма длительным сроком работы — время, значительно большее 10 000 ч (обычно от 50 000 до 100 000 ч).

Указанное положение ГОСТ 6616-94 позволяет производителям заявлять фактически завышенный верхний предел рабочего диапазона измеряемых температур. Например, для ТП типа ТХА в чехлах из стали 15Х25Т заявляют верхний предел рабочего диапазона измеряемых температур 1200°С. Однако при этой температуре показания будут достоверными лишь в течение нескольких часов из-за свойств термоэлектродов, а защитный чехол разрушится через несколько десятков часов, так как температура начала интенсивного окалинообразования у этой стали 1050°С.

Необходимо также помнить, что все показатели надёжности (средний срок службы, наработка на отказ, гарантийные обязательства) нормируются для номинальной температуры применения — наиболее вероятной температуры эксплуатации ТП. Как правило, её принимают за 75% от верхнего предела рабочего диапазона измеряемых температур.

В табл. 2 приведены рекомендуемые рабочие атмосферы для различных типов термопар, а также их дифференциальная чувствительность в указанных диапазонах температур [3].

Из табл. 2 следует, что универсальными термопарами являются медь-константановая и железо-константановая. Первая не нашла широкого применения в промышленности из-за узкого диапазона температур в области выше 0°С. Она используется в основном для измерения низких температур. Термопара типа J широко используется на Западе, но в России также не нашла широкого применения, по-видимому, из-за отсутствия производства высокочистого термоэлектродного железа. Кроме того, к недостаткам термопары можно отнести плохую коррозионную стойкость железного электрода и высокую чувствительность к деформации.

Преобразователи термоэлектрические на основе благородных и тугоплавких металлов

Термопреобразователи вольфрамрений-вольфрамрениевые ТВР имеют самый высокий предел длительного применения — 2200°С, но только в неокислительных средах, так как на воздухе уже при температуре 600°С происходит очень быстрое окисление и разрушение термоэлектродов. Термопара устойчива в аргоне, гелии, сухом водороде и азоте, а также в вакууме. Основной недостаток — плохая воспроизводимость термоэдс, вынуждающая группировать термоэлектродные пары по группам с номинальными статическими характеристиками А-1, А-2, А-3.

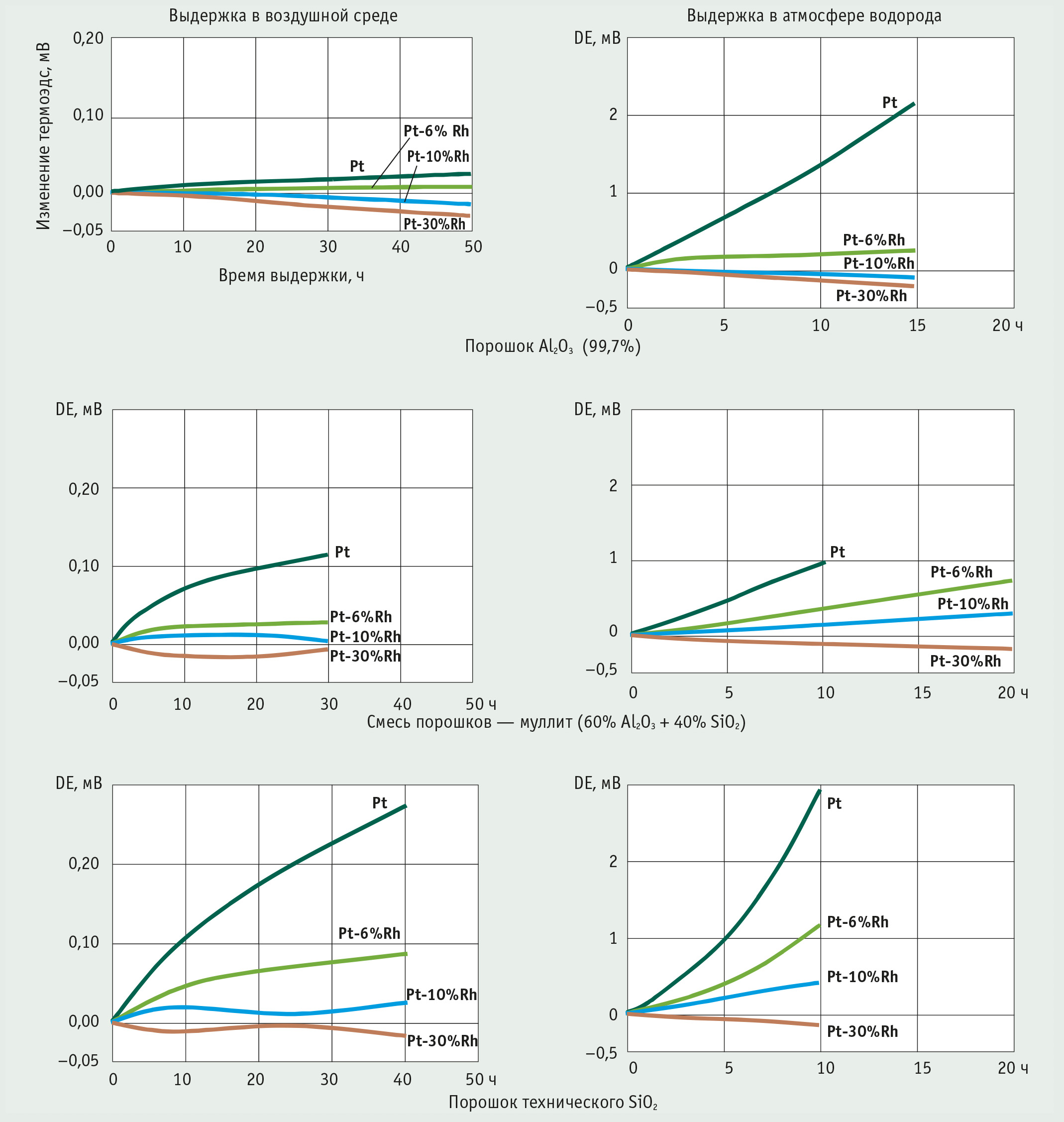

В металлургическом производстве и при термообработке в диапазоне 1000-1600°С чаще всего используются платинородий-платиновые термопреобразователи ТПП10 и ТПР. Модификация ТПП13 широко применяется на Западе. Термопары ТПП10 используются также в качестве эталонных средств. По совокупности свойств платина и платинородиевые сплавы являются уникальными материалами для термопар. Их основное свойство —хорошее сопротивление газовой коррозии, особенно на воздухе при высоких температурах. Указанное свойство в сочетании с высокой температурой плавления и достаточно большой термоэдс, хорошей совместимостью со многими изолирующими и защитными материалами, а также с хорошей технологичностью и воспроизводимостью метрологических характеристик, делает их незаменимыми при изготовлении электродов термопар для измерения высоких температур в окислительных средах. Эти сплавы устойчивы в аргоне и гелии, не растворяют азот и водород, не образуют нитридов и гидридов, не взаимодействуют с СО и СО2. Тем не менее, применять платинородий-платиновые термопреобразователи в восстановительных атмосферах не рекомендуется, так как в этом случае происходит загрязнение платины и платинородиевого сплава элементами, восстановленными из защитной или изолирующей керамики (обычно оксидной). До 1200°С платина и её сплавы с родием практически не взаимодействуют с огнеупорными материалами. При более высоких температурах чистота огнеупорного материала влияет на стабильность термопар. Наличие примеси SiO2 (окись кремния) в материале ведет к изменению термоэдс (рис. 1, [4]), а в восстановительной атмосфере уже при температуре выше 1100°С разрушает платину из-за образования силицидов Pt5Si2 и легкоплавкой (830°С) эвтектики Pt-Pt5Si2, отлагающейся по границам зёрен.

Эта реакция возможна только в присутствии углерода и серы и осуществляется путем восстановления SiO2 до Si, который в присутствии СО соединяется с серой, образуя газообразный SiS2, а последний реагирует с платиной. Таким образом, реакция протекает через газовую фазу и не требует обязательного контакта термоэлектродов с кварцем. Окись кремния SiO2 может быть восстановлена водородом до SiO (газ), который также реагирует с платиной. Вообще кремний — основная причина охрупчивания и разрушения термопар. Он, как и некоторые другие элементы: Zn, Sn, Sb, Pb, As, Bi, P, В, S — относится к платиновым ядам [5]. Сера и углерод обычно присутствуют в остатках смазочных масел и охлаждающих эмульсий, использующихся при изготовлении металлической защитной арматуры чехла. Пары железа, хрома и марганца также представляют опасность для платиновых термоэлектродов, особенно в вакууме. Взаимодействие с парами металлов приводит к сильному дрейфу термоэдс и преждевременному разрушению термопары. По этой причине платиновые термопары никогда не устанавливают непосредственно в металлические чехлы. Верхний температурный предел длительного применения термопары ТПП10, равный 1300°С, лимитируется ростом зёрен в платиновом электроде. При температурах выше 1400°С этот рост приобретает катастрофический характер. В указанном диапазоне используется термопара ТПР с меньшей дифференциальной чувствительностью, но с пределом рабочих температур до 1600°С. Эта термопара механически более прочна, менее склонна к росту зерна и охрупчиванию, менее чувствительна к загрязнению. Кроме того, малая чувствительность термопары в диапазоне 0-100°С делает возможным её применение с медными удлинительными проводами.

Для устойчивой работы термопар из платины и её сплавов необходима надежная изоляция термоэлектродов высокочистой оксидной керамикой, а также защита корундовыми чехлами хорошего качества и с толщиной стенки 5 мм и более для минимизации диффузии газов и паров металлов через стенку. К сожалению, такие газоплотные корундовые чехлы имеют сравнительно невысокую термостойкость. Стойкость к термоударам повышается при снижении толщины стенки и использовании керамики c пониженным содержанием Al2O3 (70-80%) и пористостью 5-10%. Такие корундовые чехлы выдерживают температурный скачок до 250°С.

При наличии в высокотемпературной газовой среде абразивных твердых частиц и необходимости высокой термостойкости наружный чехол платиновой термопары может быть выполнен из самосвязанного карбида кремния. Для кауперов доменных печей при наличии избыточного давления рабочей среды защитные чехлы термопар изготавливаются герметичными, вывод термоэлектродов осуществляется через резиновое уплотнение для исключения прорыва газов в головку в случае разрушения чехла. Недостатком данной конструкции является вероятность разрушения внутреннего корундового чехла от термоудара при установке ТП на объекте из-за существенного различия коэффициентов теплопроводности и термического расширения корунда и карбида кремния. В результате происходит практически мгновенное разрушение платинового электрода из-за взаимодействия с кремнием, содержащимся в чистом виде в количестве около 6% в карбиде кремния.

В целом к недостаткам платинородиевых ТП можно отнести уже упоминавшуюся высокую чувствительность термоэлектродов к любым загрязнениям, появляющимся при изготовлении, монтаже или эксплуатации ТП, а также их высокую стоимость.

Подробная информация о защите ТП при высоких температурах содержится в [6].

Преобразователи термоэлектрические на основе неблагородных металлов

Наиболее распространёнными в России типами термоэлектрических преобразователей являются хромель-копель (тип L) и хромель-алюмель (тип К).

Преобразователь термоэлектрический хромель-копелевый ТХК (тип L) обладает наибольшей дифференциальной чувствительностью из всех промышленных ТП, применяется для точных измерений температуры, а также для измерений малых температурных разностей. ТП свойственна исключительно высокая термоэлектрическая стабильность при нагревах до 600°С, обусловленная тем, что изменения термоэдс хромелевого и копелевого термоэлектродов направлены в одну и ту же сторону и компенсируют друг друга. Технический ресурс термопар может составлять несколько десятков тысяч часов. Так, у термопар с диаметрами термоэлектродов от 0,5 до 3,2 мм при их выдержке в течение 10 000 часов при 400-600°С максимальные изменения градуировки составили 0,5-1°С [3]. К недостаткам ТХК можно отнести относительно высокую чувствительность к деформации.

Преобразователь термоэлектрический хромель-алюмелевый ТХА (тип К) является самым распространенным термопреобразователем в промышленности и научных исследованиях. ТП предназначен для измерения температуры до 1100°С (длительно) и 1300°С (кратковременно) в окислительных и инертных средах. Термопреобразователь широко используется во всех отраслях промышленности в печах, нагревательных устройствах, энергосиловом оборудовании. Номинальная статическая характеристика ТХА близка к линейной, дифференциальная термоэдс около 40 мкВ/°С во всём диапазоне измеряемых температур. Главное преимущество ТХА по сравнению с другими термопарами из неблагородных металлов состоит в значительно большей стойкости к окислению при высоких температурах. Технический ресурс термопар при температурах менее 850°С ограничивается только дрейфом термоэдс, так как жаростойкость хромеля и алюмеля позволяет использовать их при этих температурах десятки тысяч часов.

К недостаткам ТХА относятся присущие ей два вида нестабильности термоэдс: обратимая циклическая нестабильность и необратимая нестабильность, накапливающаяся со временем.

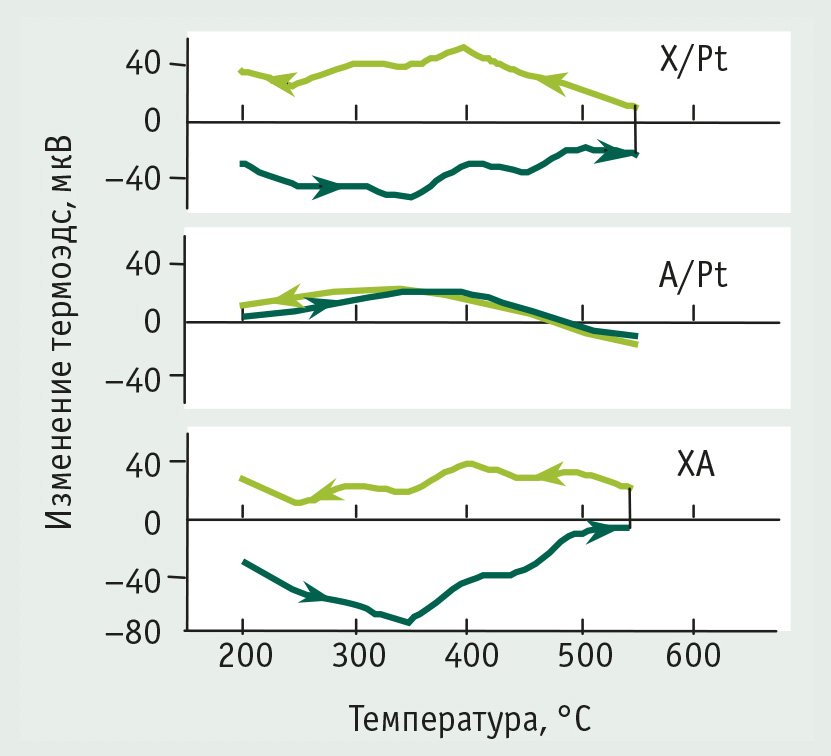

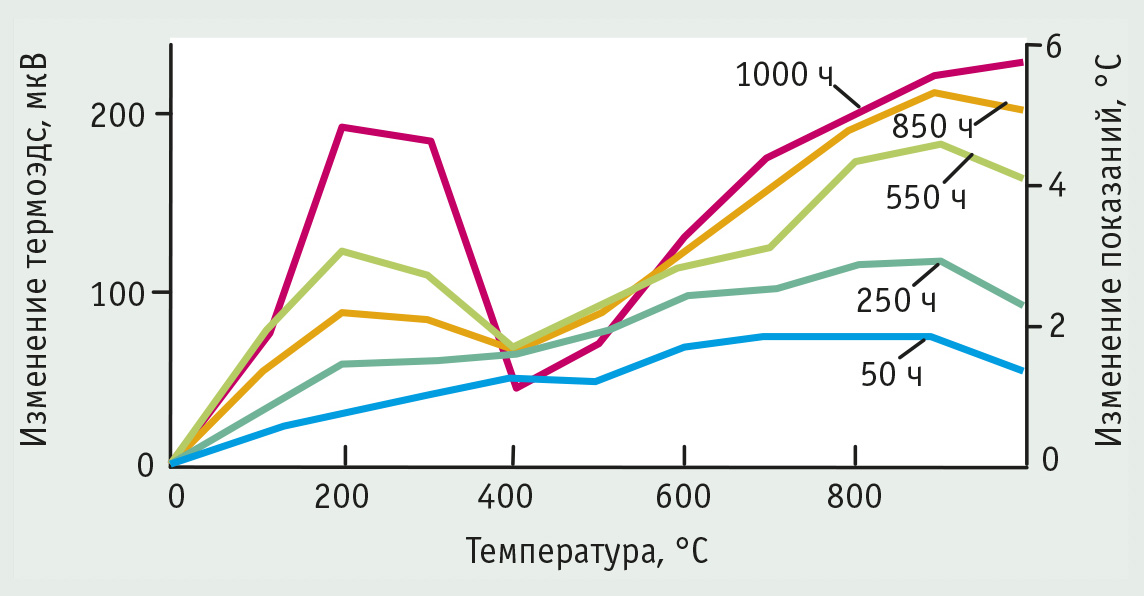

Обратимая нестабильность в интервале температур 250-550°С обусловлена протеканием в хромеле превращений по типу ближнего упорядочения раствора атомов хрома в атомной решетке никеля. В результате этих превращений термопары ХА после нагрева при 250-550°С увеличивают термоэдс относительно номинальных значений (рис. 2, [3]). Этот рост исчезает (структура решетки разупорядочивается) после нагрева при более высоких температурах. Величина обратимого изменения термоэдс зависит от предыдущей истории термоэлектродов: температур градуировки, скорости охлаждения, а также от градиента температурного поля, в котором находится термопара. Изменение может достигать 3-4°С. Для него полезно использовать хромель, подвергнутый предварительной термообработке «на упорядочение» при 425-475°С в течение 6 ч [3], однако исключить его полностью не представляется возможным, если термопарой измеряют температуру в широком диапазоне.

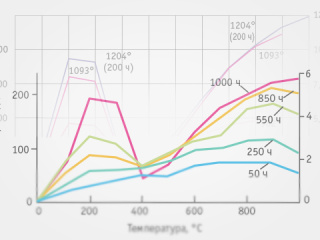

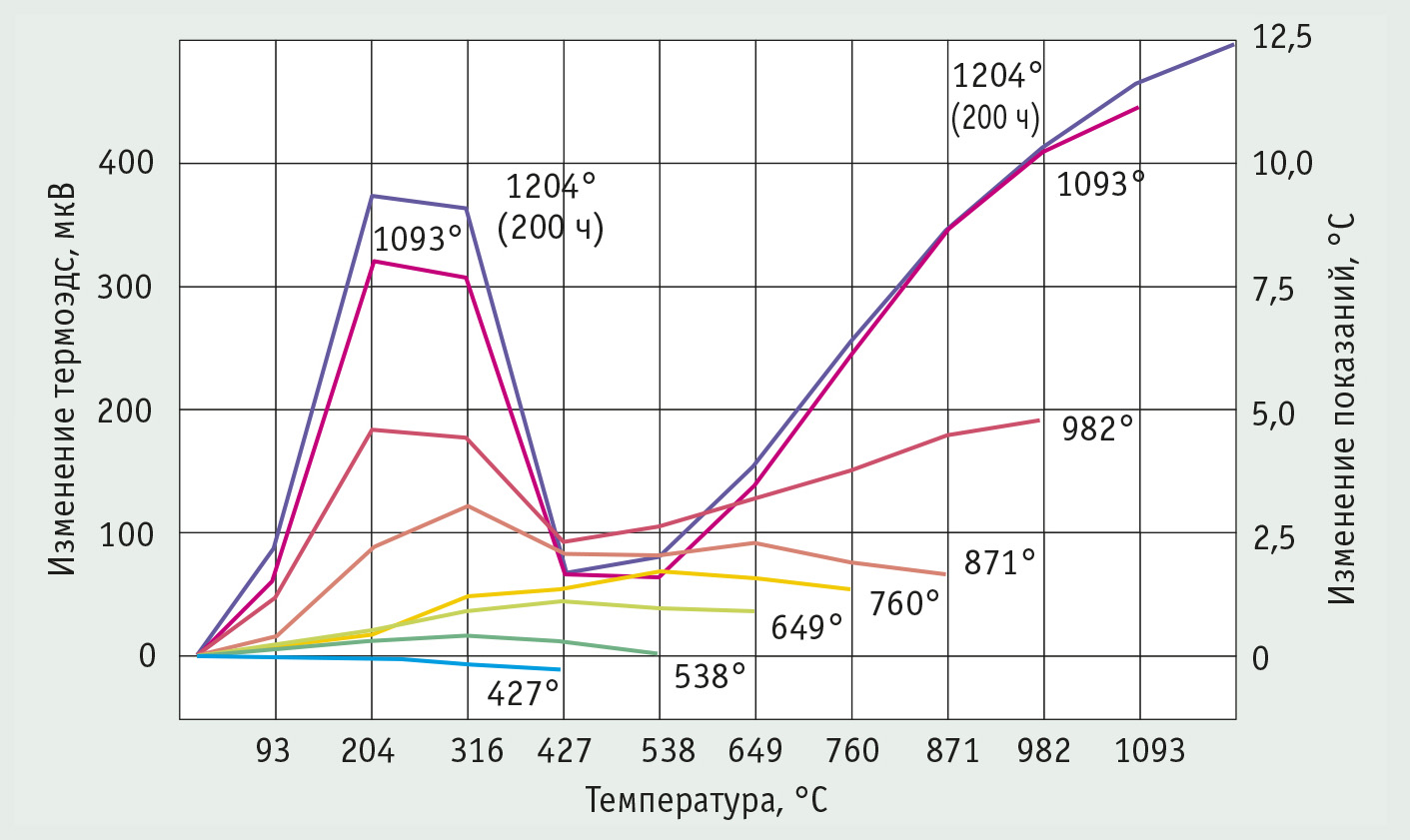

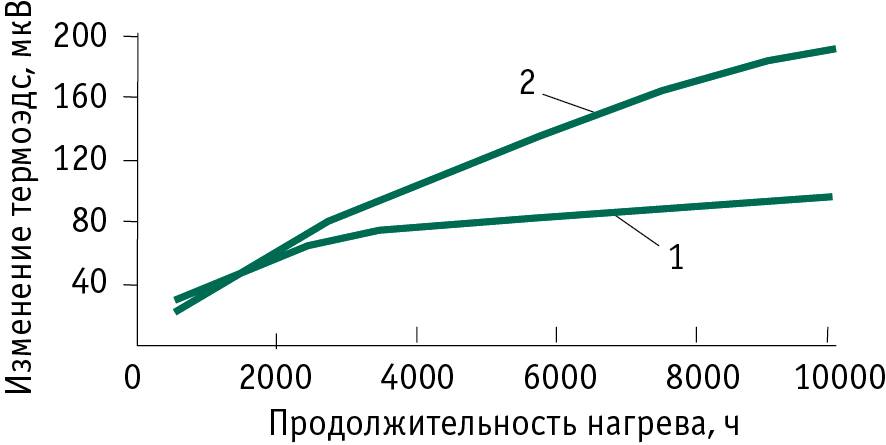

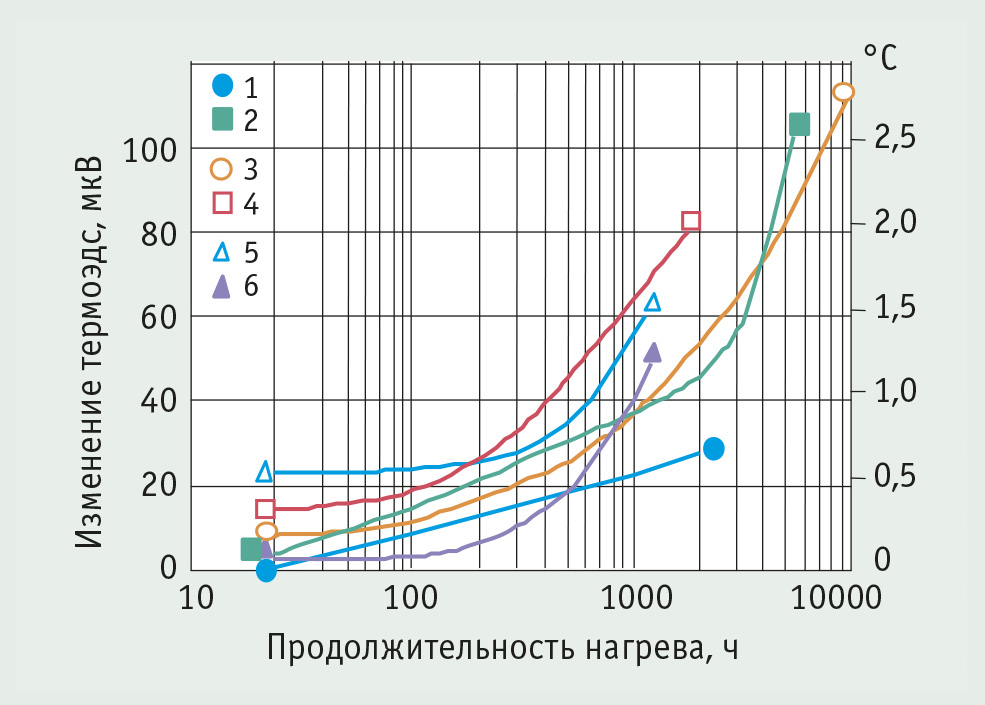

Необратимая нестабильность зависит от многих факторов, таких как химический состав самих сплавов, свойства окружающей атмосферы, защитных и изоляционных материалов. Величина нестабильности в значительной степени зависит от температуры и времени нагрева, а также от числа и характера термоциклов. При температурах до начала интенсивного окисления хромеля и алюмеля (ниже 850°С) в окислительной атмосфере изменение термоэдс не превышает 1% за десятки тысяч часов и практически не зависит от диаметра термоэлектродов до 800°С. Изменение термоэдс значительно возрастает с увеличением температуры до 1000°С, при этой температуре существенный дрейф отмечается уже за 800-1000 часов (рис. 3, [3]), а при температуре в 1200°С превышает 1% уже через 200 часов (рис. 4, [7]).

Основной причиной изменения термоэдс в окислительной атмосфере является изменение химического состава термоэлектродов из-за избирательного окисления компонентов сплавов. В результате селективного окисления в хромеле подокалинные слои обедняются хромом, а в алюмеле — алюминием и марганцем. Снижение концентрации легирующих элементов ведёт к уменьшению термоэдс электродов. Вид кривых на рисунках 3 и 4 обусловлен в основном специфическим изменением термоэдс алюмеля. Термоэдс хромеля в начальной стадии окисления (на протяжении 3000-5000 часов при 950°С) возрастает, так как содержание хрома в сплаве изначально (9,5%) больше по сравнению с концентрацией, отвечающей максимальной термоэдс (8,5-8,75%).

Учитывая изложенное, применять один и тот же преобразователь ТХА во всем диапазоне измеряемых температур нецелесообразно, так как это ухудшает точность измерений. Термопарой, которую используют для точного измерения температур до 500°С, не следует измерять более высокие температуры, и наоборот, термопарой, использовавшейся при температурах выше 900°С, нецелесообразно измерять температуры 300-600°С. Кроме того, не рекомендуется уменьшать глубину погружения термопары в рабочую среду, так как возникающие при высоких температурах локальные неоднородности материала термоэлектродов могут попасть в зону градиента температур, что приведет к дополнительному изменению термоэдс и, соответственно, к дополнительной ошибке измерений. Согласно законам термоэлектрических цепей увеличение глубины погружения в зону равномерного температурного поля частично приводит к восстановлению первоначальных показаний термопреобразователя, так как в этом случае термоэдс возникает на участках электродов, ранее не подвергавшихся воздействию температуры или подвергавшихся в меньшей степени.

Существенное влияние на стабильность термоэдс оказывает состав окружающей среды. Уже в слабо восстановительной атмосфере (содержание О2 менее 2-3%), особенно в присутствии паров воды или СО, селективное окисление хрома протекает значительно интенсивнее, чем в окислительной атмосфере. Это приводит к резкому снижению его концентрации в сплаве (на поверхности образуется зелёная окись хрома — «зелёная гниль») и существенному уменьшению его термоэдс. Этот процесс особенно заметно проявляется при температурах от 800 до 1050°С. Вообще в восстановительных средах термопары ХА очень нестабильны. Изменение термоэдс всегда отрицательно, а её значение гораздо больше изменений термоэдс в окислительной среде, так как наряду с процессом окисления хрома протекает реакция карбидообразования. Эксплуатация термопар возможна лишь в чехлах, конструкция которых обеспечивает защиту от углерода атмосферы. Необходимо учитывать, что восстановительная атмосфера может создаваться непосредственно у электродов, например, при наличии углерода в материале изоляции электродов или материале чехла. Чехлы из нержавеющей стали не всегда являются надёжной защитой в водороде, окиси углерода и графитосодержащей атмосфере. Длительное пребывание в вакууме при высоких температурах также значительно уменьшает термоэдс хромеля вследствие испарения хрома.

В атмосфере, содержащей серу, алюмель охрупчивается при 650-820°С из-за интеркристаллитной коррозии. При более высоких температурах взаимодействие алюмеля с сернистыми соединениями приводит к его сильной общей коррозии. Исключить взаимодействие алюмеля с серой непросто, так как её источниками могут быть топливо печей, остатки масла и эмульсий в защитных чехлах, некоторые сорта цемента и асбеста. Влияние серы и её соединений на алюмель — самая распространённая причина преждевременного выхода из строя хромель-алюмелевых термопар.

Особое место среди различных причин, влияющих на стабильность показаний термопар ХА, занимают термические напряжения, возникающие под действием либо длительных статических нагрузок на термоэлектроды, либо в результате термоциклирования. Причиной изменения термоэдс являются остаточные микронапряжения. Они увеличиваются с ростом степени деформации и с ростом степени статической нагрузки. Поэтому не рекомендуется резко вынимать ТП из объекта, так как даже одноразовое извлечение его из среды с температурой 1100°С может вызвать изменение статической характеристики на десятки градусов.

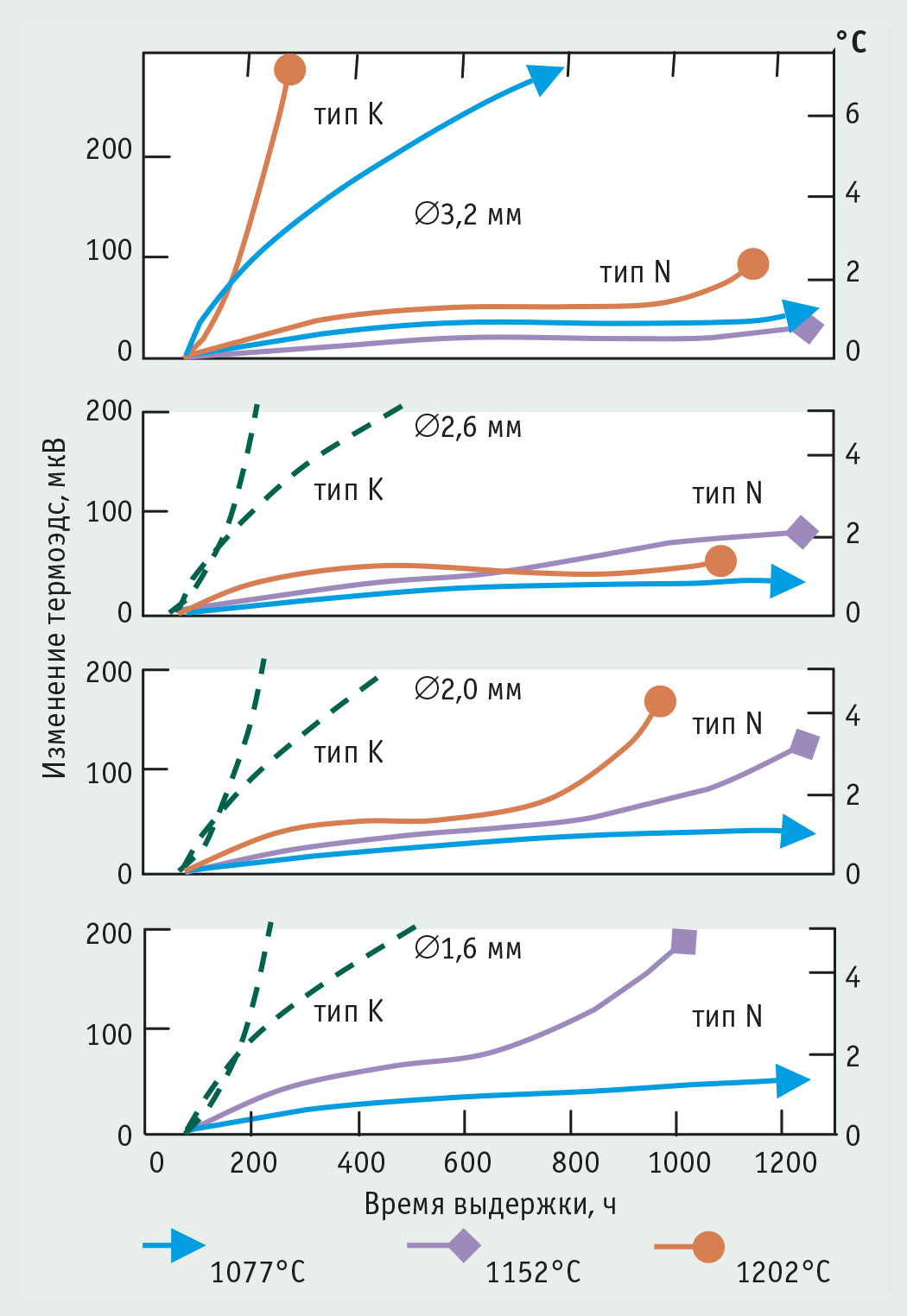

Все перечисленные проблемы использования термопары ХА инициировали внедрение и стандартизацию ведущими промышленными странами термопары нихросил-нисил ТНН (тип N), разработанной в лаборатории материаловедения министерства обороны Австралии в 60-х годах ХХ века. Похожая термопара сильх-силин была разработана в СССР, но она так и не получила широкого применения. Материалы термоэлектродов нихросил и нисил демонстрируют существенно лучшую стабильность термоэдс по сравнению со сплавом ХА за счет увеличения концентрации хрома и кремния в никеле, а также введения в нисил магния, которые перевели процесс окисления материала термоэлектродов из внутреннего межкристаллитного в поверхностный. Образующаяся на термоэлектродах защитная пленка окислов подавляет дальнейшее окисление. Увеличение содержания хрома в нихросиле до 14,2% фактически устранило обратимую нестабильность, характерную для хромеля. Однако некоторые исследователи [8] всё же наблюдали обратимую нестабильность термопары НН, но её максимум смещался к температуре 700°С (в хромеле — 400°С). Эта нестабильность определяется не структурными превращениями малого порядка, а скорее микроструктурой металлического зерна сплава, наличием примесей, в частности, образованием и распадом в нихросиле карбидов хрома Cr23C6, а также интерметаллидных фаз в нисиле, в зависимости от температуры [9]. Отжиг термоэлектродов при 1100°С в течение 1-2 ч с последующим резким охлаждением на воздухе снимает все обратимые изменения. Абсолютная величина обратимой нестабильности в целом меньше, чем в термопаре ХА. Долговременная стабильность проволочной термопары НН, как отмечается всеми исследователями, существенно лучше, чем у ТХА. Изменение термоэдс термопары НН с термоэлектродами диаметром 3,2 мм за 1100 ч на воздухе при температуре 1200°С не превышает 100 мкВ, тогда как у ТХА за 300 ч достигает 300 мкВ [10] (рис. 5). В работе [10] делается вывод о существенной необратимой нестабильности термопары ХА при температурах выше 1050°С, а изменение термоэдс ТНН при диаметре термоэлектродов не менее 2,5 мм и температуре до 1200°С такое же, как у термопар из драгоценных металлов (ТПП, ТПР). Новые термопарные сплавы также показали высокую радиационную стойкость из-за отсутствия активирующихся примесей Mn, Co, Fe.

Для сравнения приведены изменения термоэдстермопар хромель-алюмель с диаметром термоэлектродов 3,2 мм для температур 1077 и 1202°С, предварительно отожжённых в течение 80 часов при постоянной температуре (температура отжига та же, что и при калибровке термопар) [9].

Автор-разработчик термопары НН, д-р Ноэл Берли (Австралия), показывает перспективность её применения в качестве универсального средства измерения температур в диапазоне 0−1230°С, что повысит точность промышленных измерений, качество конечного продукта и, в конечном счете, эффективность всего производства [10].

Кабельные термоэлектрические преобразователи

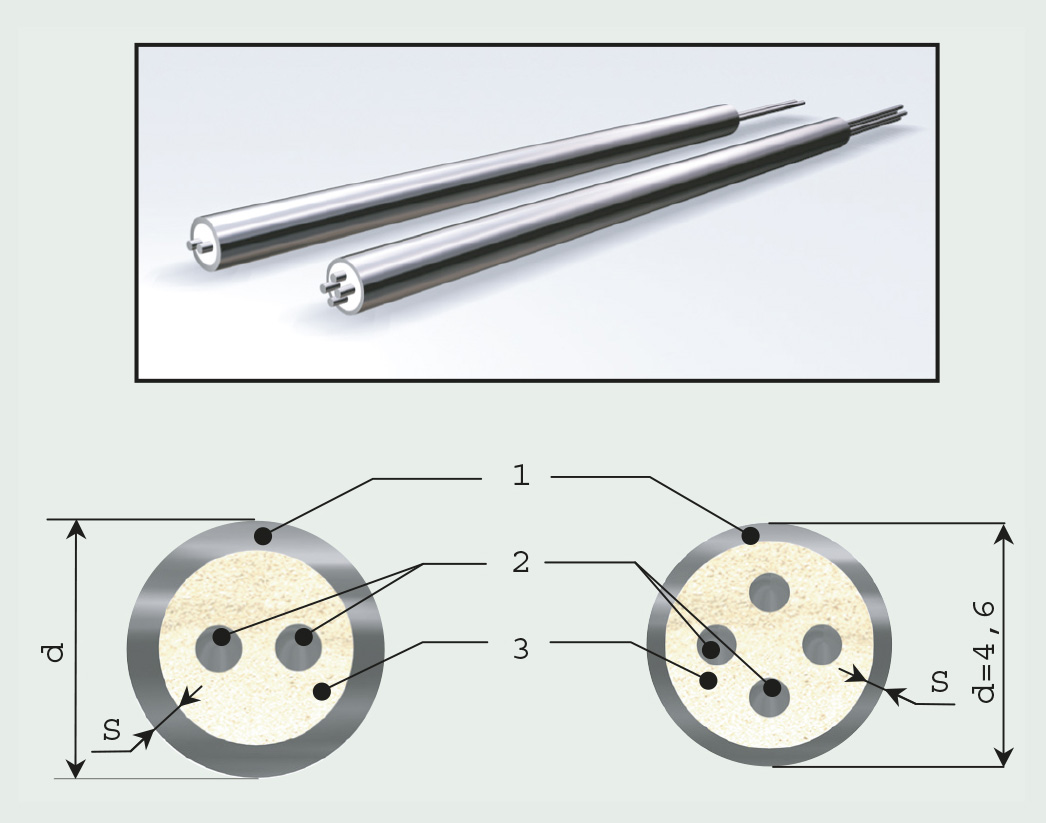

В настоящее время во всём мире широкое распространение получили термоэлектрические преобразователи, изготавливаемые из термопарного кабеля. Ведущие мировые производители, такие как ABB, Ari, JUMO, Pyrotenax, Siemens, Thermocoax, TRM, 90-95% объёмов термоэлектрических преобразователей производят из кабеля. Он представляет собой гибкую металлическую трубку с размещёнными внутри неё одной или двумя парами термоэлектродов, расположенными параллельно друг другу. Пространство вокруг термоэлектродов заполнено сильно уплотнённой мелкодисперсной минеральной изоляцией (рис. 6).

Условные обозначения: 1 — оболочка кабеля; 2 — термоэлектроды; 3 — минеральная изоляция (MgO); d — наружный диаметр оболочки кабеля; S — толщина оболочки кабеля.

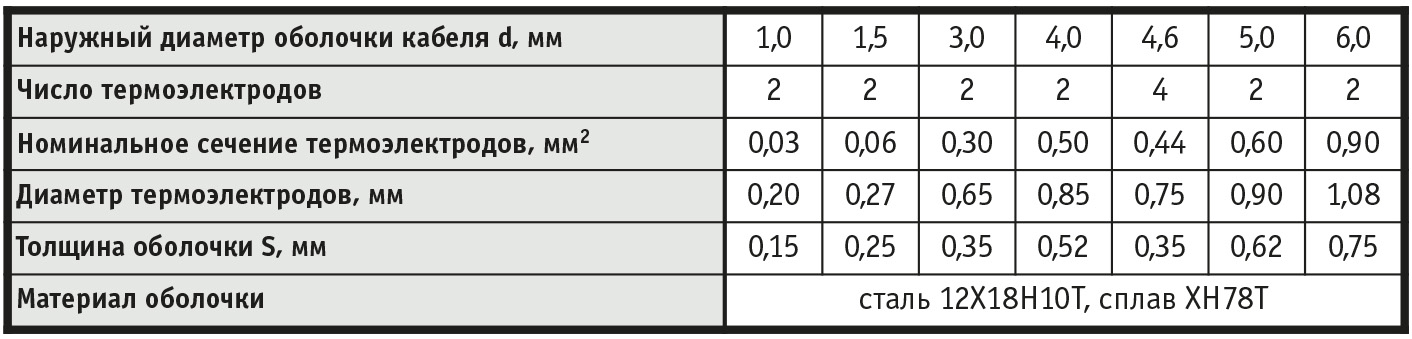

В России выпускают термопарный кабель с двумя типами термоэлектродов: КТМС-ХА и КТМС-ХК (кабель термопарный с минеральной изоляцией в стальной оболочке с хромель-алюмелевыми или хромель-копелевыми термоэлектродами) диаметром от 0,9 до 7,2 мм с изоляцией из электротехнического периклаза (основа MgO-98%) по ТУ 16-505.757-75 (табл. 3). Оболочка кабеля изготовлена из жаростойкой стали или сплава.

Термопарный кабель за счёт высокой плотности заполнения периклазом выдерживает изгиб на 180° вокруг цилиндра диаметром, равным пятикратному диаметру кабеля. Например, кабель диаметром 3 мм можно навить на трубу диаметром 15 мм. При этом не происходит замыкания электродов между собой или с оболочкой. Высокая плотность заполнения обусловлена технологией изготовления кабеля. Из порошка периклаза методом сухого прессования изготавливают двухканальные бусы, в которые вставляют термоэлектроды, сборку помещают в трубу диаметром около 20 мм и многократно протягивают через фильеры, проводя промежуточный отжиг в среде водорода или аргона.

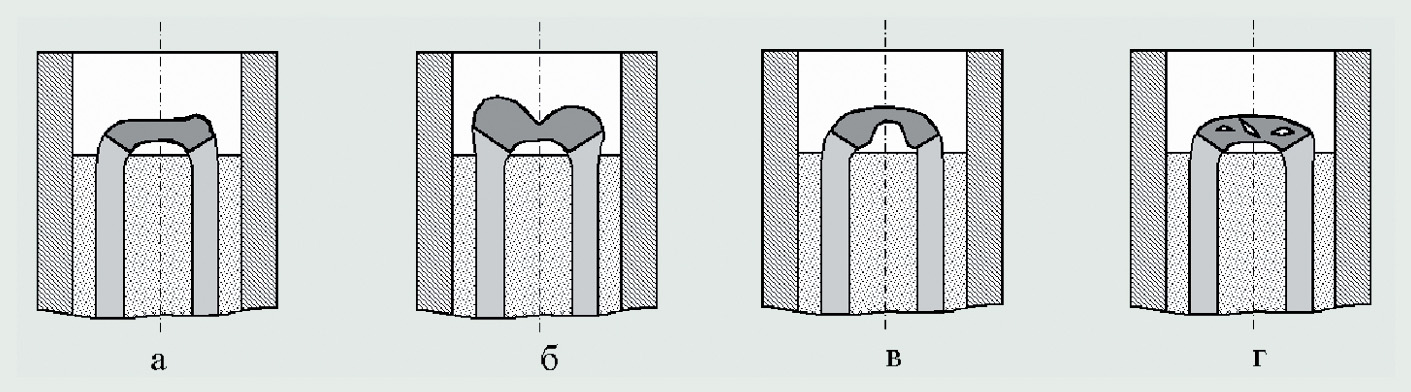

Одним из наиболее сложных и ответственных этапов в технологии изготовления термопары является сварка рабочего спая, так как она производится внутри оболочки кабеля и при её проведении могут возникать технологические дефекты в сварном шве. Дефектом рабочего спая термопары является наличие в нём микротрещин, непровара, пор, свищей, утонения электродов (рис. 7). Указанные дефекты приводят к преждевременному разрушению рабочего спая термопреобразователя, особенно при воздействии тепловых ударов и при эксплуатации термопар в режиме термоциклирования.

Многочисленные исследования показали более высокую стабильность кабельных ТП по сравнению с обычными проволочными. Так, изменение показаний кабельных термопар типа ХК диаметром 4 мм (диаметр электрода 0,85 мм) при 425 ±10°С за 10 000 часов не превышает 0,5°С, а за 25 000 часов составляет +1,15°С [6], тогда как для проволочных достигает 1°С за 10 000 часов.

Сравнительные испытания [3] термопар типа ХА показали, что изменение термоэдс кабельной термопары наружным диаметром 3 мм (диаметр термоэлектродов 0,65 мм) при температуре 800°С за 10 000 часов составляет примерно 2,5°С, тогда как у обычной термопары ТХА с термоэлектродами диаметром 3,2 мм оно достигает 3°С, а при диаметре электродов 0,7 мм превышает 200-250 мкВ (5-6°С) при тех же условиях (рис. 8, [3]).

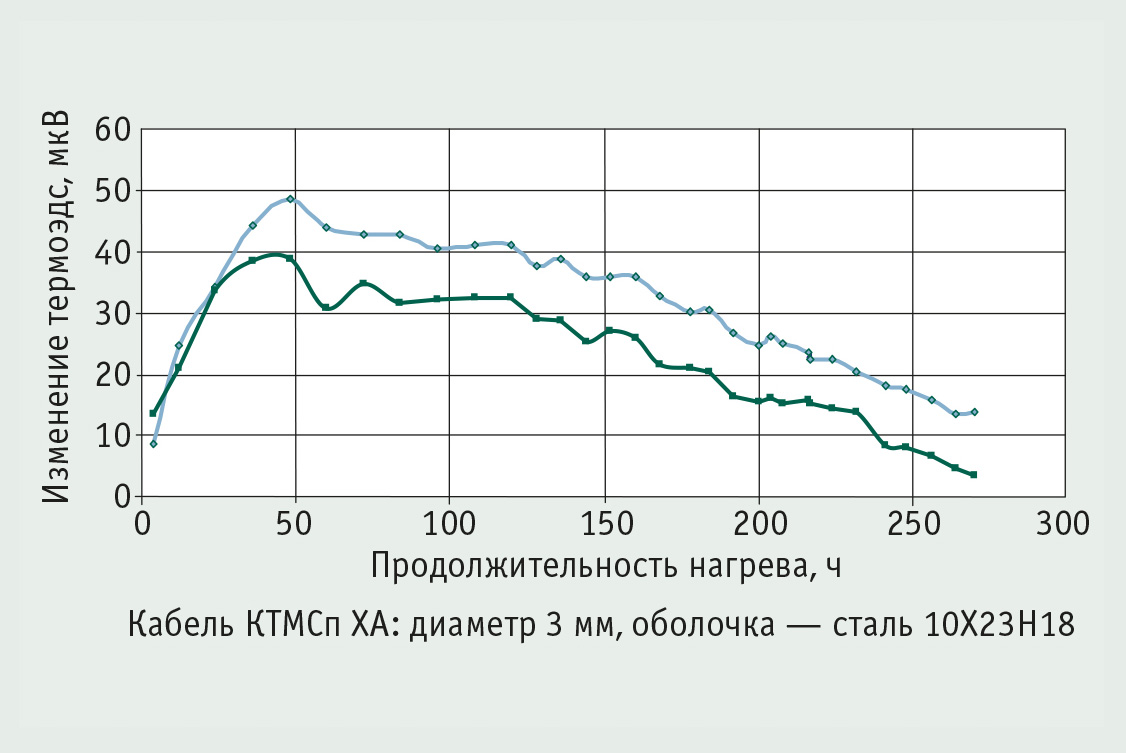

Изменение термоэдс кабельных термопар в оболочке из высоконикелевых сплавов при 980°С также вдвое меньше, чем у обычной термопары при той же температуре за 5000 ч. Как уже отмечалось [7], изменение показаний проволочной термопары ТХА с электродами диаметром 3,2 мм достигает 11°С за 1000 ч при температуре 1093°С, а при 1200°С — 12,5°С за 200 ч. Экспериментальные исследования [11] кабельных термопар КТХА в жаростойкой оболочке также свидетельствуют об их более высокой стабильности (рис. 9, [11]), так как изменение термоэдс за 250 часов при температуре 1085±10°С не превысило 1°С, тогда как у проволочной термопары диаметром 3,2 мм [3] достигает 3°С при 1000°С. Повышенная стабильность кабельных термопар (рис. 10, [3]) объясняется затруднением окисления термоэлектродов из-за ограниченного количества кислорода внутри кабеля, а также дополнительной защитой термоэлектродов от воздействия рабочей среды металлической оболочкой и оксидом магния.

Для кабельных термопар КТХА также важно использование предварительно стабилизированного кабеля, прошедшего отжиг «на упорядочение», особенно для термопар, предполагаемых к использованию в диапазоне температур 400-600°С. Так, в работе [12] авторами убедительно показано, что предварительный стабилизационный отжиг термоэлектродов термопары ТХА при 538°С снижает ее нестабильность в 4-5 раз. Использование таких термопар для измерения температуры в газовых турбинах позволяет увеличить тепловой кпд турбин от 0,5 до 2,0%.

Необходимо также отметить, что нестабильность кабельной термопары при заданной температуре незначительно зависит от диаметра кабеля, если он превышает 3 мм и более. Для малых диаметров (0,5-2,0 мм) она существенно возрастает при уменьшении диаметра оболочки и, соответственно, термоэлектродов. Связано это прежде всего с природой механизмов, вызывающих изменение статической характеристики кабельного ТП, существенно отличающейся от описанной для проволочных термопар.

Несомненным достоинством кабельных ТП является способность выдерживать большие рабочие давления. Так, по данным, приведённым в [6], термопара с оболочкой из ХН78Т диаметром 3 мм работоспособна при температуре 1000°С и давлении 8,7 МПа, а с оболочкой из 12Х18Н10Т при температуре 300°С — до 31,5 МПа.

Резюмируя всё сказанное о кабельных термопарах, можно ещё раз подчеркнуть их основные достоинства, такие как

-

более высокие термоэлектрическая стабильность и рабочий ресурс по сравнению с проволочными термопреобразователями (в 2-3 раза);

-

возможность изгиба, монтажа в труднодоступных местах, в кабельных каналах, при этом длина ТП может достигать 60-100 метров. Термопары можно приваривать, припаивать или просто прижимать к поверхности для измерения её температуры;

-

малый показатель тепловой инерции, позволяющий применять их для регистрации быстропротекающих процессов;

-

универсальность применения для различных условий эксплуатации, хорошая технологичность, малая материалоёмкость;

-

способность выдерживать большие рабочие давления;

-

возможность изготовления на их основе термопреобразователей в защитных чехлах блочно-модульного исполнения, обеспечивающих дополнительную защиту термоэлектродов от воздействия рабочей среды и создающих возможность оперативной замены чувствительного элемента.

Однако для того чтобы эти достоинства проявились в полной мере, необходимо строго соблюдать весьма непростые технологические процессы изготовления, требующие многократного контроля на всём своём протяжении и современного технологического оборудования. Изготовление кабельной термопары в кустарных условиях, плохая герметизация термоэлектродов внутри кабеля, сварка спая «угольком» на глазок, отсутствие современных методов промежуточного технологического контроля могут дать результат, противоположный желаемому. ●

Литература

-

Межгосударственный стандарт ГОСТ 6616-94. Преобразователи термоэлектрические. Общие технические условия. — Минск: Изд-во Стандартов, 1998.

-

Гордов А.Н., Жагулло О.М., Иванова А.Г. Основы температурных измерений. — М., Энергоатомиздат, 1992.

-

Рогельберг И.Л., Бейлин В.М. Сплавы для термопар: Справочник. — М.: Металлургия, 1983.

-

Каталог керамических изделий фирмы Haldenwanger Technische Keramik GmbH (ФРГ)// Measurement and Control Technical Ceramics., P. 13.

-

Свойства элементов: Справочник/ Под. ред. Дрица М.Е. — М.: Металлургия, 1997. — Т. 2. — С. 253.

-

Геращенко О.А., Гордов А.Н., Еремина А.К. и др. Температурные измерения: Справочник. — Киев: Наукова Думка, 1989.

-

Dahl A.I. The stability of base-metal thermocouples in air from 800 to 2200°F/ Proceedings "Thermometric metals and alloys". — Washington, USA: National Bureau of Standards. — P. 1238-1266.

-

Bentley R.E. Thermoelectric Hysteresis in Nichrosil and Nisil// J. Physics E: Science Instrumentation. — 1987. — Vol. 20. — P. 1368-1373.

-

Bentley R.E. Thermoelectric Hysteresis in Nickel-based Thermocouple Alloys// J. Physics D: Applied Physics. — 1989. — Vol. 22. — P. 1902-1907.

-

Burley N.A. Nicrosil/Nisil type N Thermocouple// J. Measurements&Control. — April 1989. — P. 130-133.

-

Каржавин А.В., Коломбет С.В., Улановский А.А. Новые методы и средства поверки термоэлектрических термометров в диапазоне температур 300-1100°С// Сб. докладов 1-й Всероссийской конференции «Температура-2001», г. Подольск, 13-15 ноября 2001 г.

-

Featherston J.M., Storar M.R. Improved operating efficiency through the use of stabilized thermocouples// Proceedings of international symposium "Temperature-2002. Its measurement and control in science and industry". — New York: American Institute of Physics. — 2002. — Vol. 7. — Part 1.

Статья печатается с сокращениями. Полную версию можно получить в фирме «Тесей».

Авторы — сотрудники фирмы «Тесей»

Телефон: (08439) 615-41, 633-76

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!