Энергетическая компания, контролирующая свыше 60 тепловых станций, вложила 42 млрд рублей в проект тотальной цифровизации, в рамках которого уже к 2024 году планируется создать полноценную систему управления производственными данными. Она должна включать предиктивную диагностику и цифровых двойников теплоэлектростанций и теплосетей. Последние реализуют возможность моделировать и оптимизировать режимы работы, а также изучать и контролировать сетевые объекты и оборудование (ЦТП и котельные, устройства технического и коммерческого учёта, системы управления тепловыми узлами и мониторинга трубопроводов).

Программная платформа цифровых двойников

Реализация программы ведётся в том числе на базе отечественного программного обеспечения (ПО), которое создано российскими разработчиками АО «ИТЦ “ДЖЭТ”», структуры «Росатома». Модельно-ориентированная среда проектирования и математического моделирования REPEAT базируется на нашем ядре САПР «Сапфир» и универсальной системе USDS и обеспечивает возможность:

-

разработки точных моделей энергетических объектов/процессов;

-

оптимизации этих процессов на основе исследования динамических моделей, в том числе в разных режимах (реальном времени и ускоренном);

-

снижения затрат в технологических процессах, уменьшения простоев и уменьшения рисков из-за человеческого фактора;

-

обучения персонала на объектах критической энергетической инфраструктуры;

-

проведения виртуальных тестов проектируемого оборудования и систем вместо натурных испытаний, снижающих эксплуатационный ресурс.

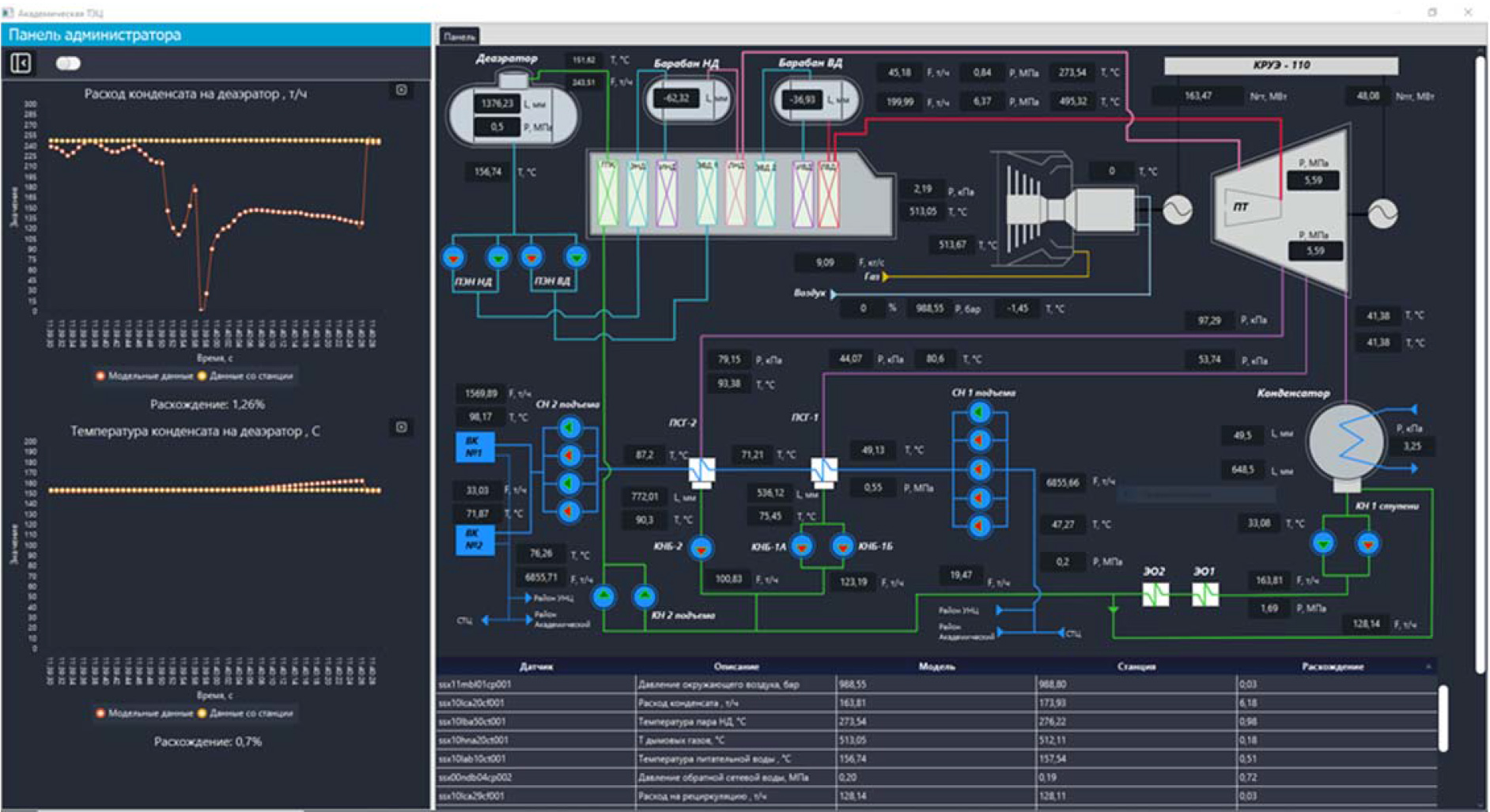

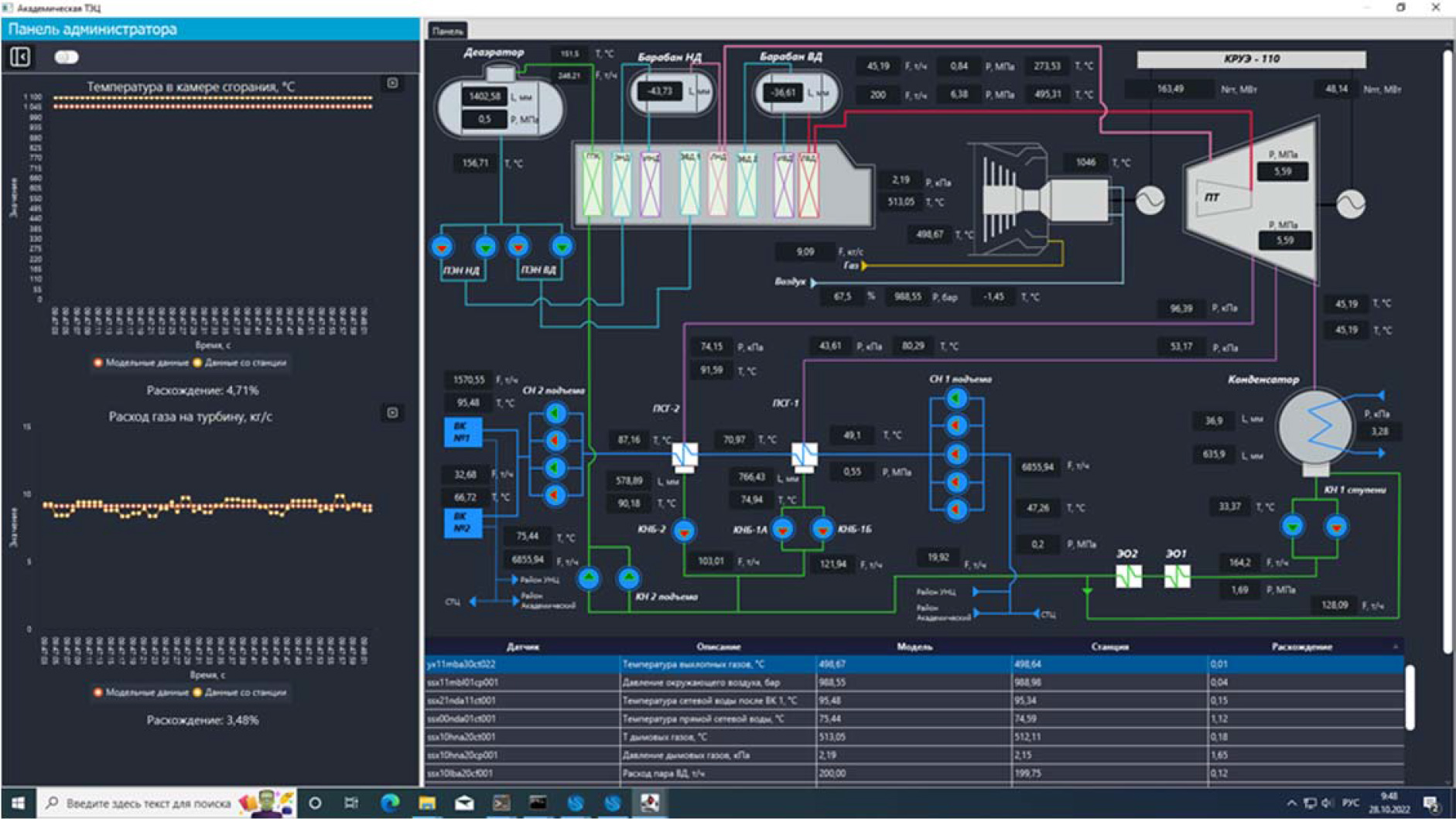

В дальнейшем цифровой двойник будет полностью подключён к уже существующей SCADA-системе для автоматизированного получения данных — пока это сделано только по 60 основным датчикам. Наличие ядра больших моделей, работающих в реальном масштабе времени, встроенной библиотеки параллельных вычислений, реализация запуска многовариантных расчётов обеспечивают широкие возможности для работы. Например, с помощью REPEAT можно с высокой точностью исследовать протекание физических процессов в любой системе на разных режимах, включая критические. Такие возможности платформы позволяют эксплуатантам проводить испытания с изменением параметров, не останавливая расчёт.

Одной из задач проекта, для решения которых использовалась российская платформа, стало построение комплексной модели работающей ТЭЦ. Она позволила воспроизводить режимы работы объекта, выбирая оптимальный, что в перспективе способно привести к снижению расхода топлива на 3 % и уменьшению влияния человеческого фактора в управлении станции.

Задачи моделирования

Перед разработчиками стояла задача создать модель теплогенерирующего объекта, которая станет центральным звеном в общей системе цифровизации ТЭЦ. В первую очередь разрабатывается инженерный модуль. К нему затем, в результате дальнейшей оцифровки других процессов, подключат модули оптимизации, предиктивной диагностики, ТЭП (технико-экономических показателей).

Таким образом, по завершении моделирования в процессе работы полученной модели — «цифровой тени» — будет происходить автоматический сбор информации со всех физических датчиков. Затем на основе её машинного анализа определяется самый оптимальный вариант перенастройки оборудования, который можно применить на действующем реальном объекте, а также прогнозируется развитие процессов при изменении условий их протекания.

При необходимости остальные элементы общей модели должны иметь возможность получать точную информацию от конкретного модуля для собственных расчётов. То есть для прогнозирования ТЭП, предиктивной диагностики (по части отказа устойчивости оборудования), а также для оптимизации системы.

Для реализации этих целей важно, что цифровой двойник на платформе REPEAT позволяет вести расчёты в режиме реального времени. То есть с высокой точностью моделировать в динамике протекание физических и химических процессов в любой системе, в том числе в газовой турбине, пока их не остановят или не возникнет внешнего критического воздействия.

Это, например, даёт очень ценную для эксплуатантов способность проводить испытания в режиме реального времени. Когда можно менять параметры, не останавливая при этом расчёт (на это не способно большинство аналогичного ПО). Кроме того, REPEAT позволяет моделировать крупные системы, включающие сотни единиц оборудования, сетей и КИП. Так, на ТЭЦ, где выполнялся пилотный проект, используется около 4 000 входных сигналов, а от модели может идти сопоставимое количество выходных — их число зависит от потребности заказчика.

В платформе предусмотрено и применение режима быстрого времени, необходимого для ускорения процессов, то есть для моделирования параметров в перспективе. Это позволяет создать основу для предиктивной аналитики — возможности предугадать отказы, неполадки по режиму, другие эксплуатационные сложности. Ускорение можно довести до десятикратного, скорость зависит от аппаратного обеспечения и используемой пользователем мощности процессора.

Учитывая, что сквозная цифровая система в дальнейшем будет включать и модули экономического анализа, прогнозирование позволяет оптимизировать работу даже очень крупных энергетических объектов с точки зрения энергосбережения и коммерческой эффективности.

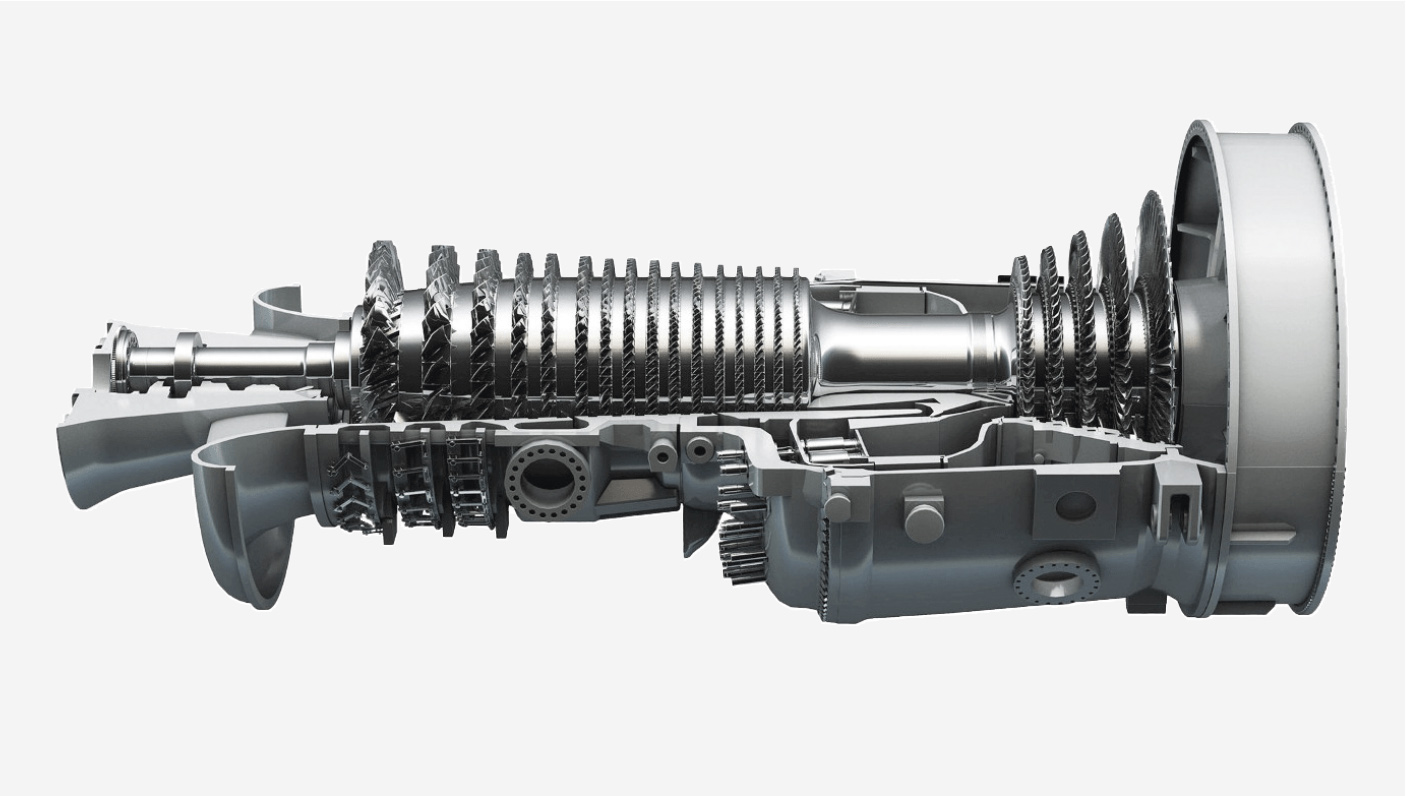

Одним из важных блоков этого масштабного проекта, реализуемого инженерами АО «ИТЦ “ДЖЭТ”», стало моделирование газотурбинной установки. Проблема оцифровки данного технологического узла заключается в его многокомпонентности и предъявляемых высоких требованиях к точности воспроизведения всех протекающих процессов, среди которых одна из наиболее многофакторных химических реакций — горение метана.

Объект моделирования — газотурбинная установка

Моделировалась пятиступенчатая газовая турбина Alstom GT13E2 с кольцевой камерой сгорания и мощностью 176 МВт производства GE (рис.1).

Она имеет сложную систему управления с большим количеством обратных связей.

Камера сгорания — кольцевая, одноступенчатая. Благодаря современным технологиям сжигания топлива содержание оксидов азота в уходящих газах не превышает 25 ppm. Температура на выходе из камеры сгорания достигает 1 095 °С.

Её цифровая версия должна полностью соответствовать реальным параметрам агрегата и с максимальной точностью воспроизводить на основе существующих математических моделей все происходящие физико-химические процессы. Причём включая горение газовоздушной смеси в камере сгорания.

Проект подразумевал разработку уникальной 1D-модели, что потребовало времени для сбора информации и ручного ввода в программу параметров. Помимо основной производственной документации, для этого использовались архивные данные SCADA-системы станции (исходные состояния моделируемого энергообъекта), а также чертежи. Важно, что процесс шёл параллельно с деятельностью команды разработки, которая оперативно дорабатывала ПО, кодогенерацию в соответствии с возникающими запросами.

Особенности платформы REPEAT в контексте моделирования химических процессов

Преимуществом использования REPEAT в данном случае является заложенная изначально возможность полноценного расчёта любых химических процессов, в том числе горения топлива. Это обеспечивает лежащий в основе системы теплогидравлический код CMS (Compressible Media Solver) — собственная разработка АО «ИТЦ “ДЖЭТ”». Он аттестован Ростехнадзором для моделирования стационарных и переходных процессов в любых теплогидравлических сетях технических объектов.

Код построен на уравнениях материального баланса и сохранения энергии, что позволяет моделировать не только основные параметры движения среды, давление и расход, но и тепломассообмен, межфазное взаимодействие, отследить нагрев однослойных или многослойных стенок объёмов. Расчётное ядро оптимизировано для сложных и ёмких вычислений, что даёт возможность кодогенератору легко справляться с такими многофакторными задачами, а производительность системы сопоставима с продуктами ведущих мировых производителей ПО.

Такая особенность позволила создать в числе прочих узлов ГТУ подробный цифровой двойник камеры сгорания — объекта с высокими температурами (1 200 °С). Он даёт возможность наглядно наблюдать изменения процессов в факеле в зависимости от подвода газа, соотношения компонентов газовоздушной смеси и общего поведения турбины в ответ на внешние воздействия (рис. 2).

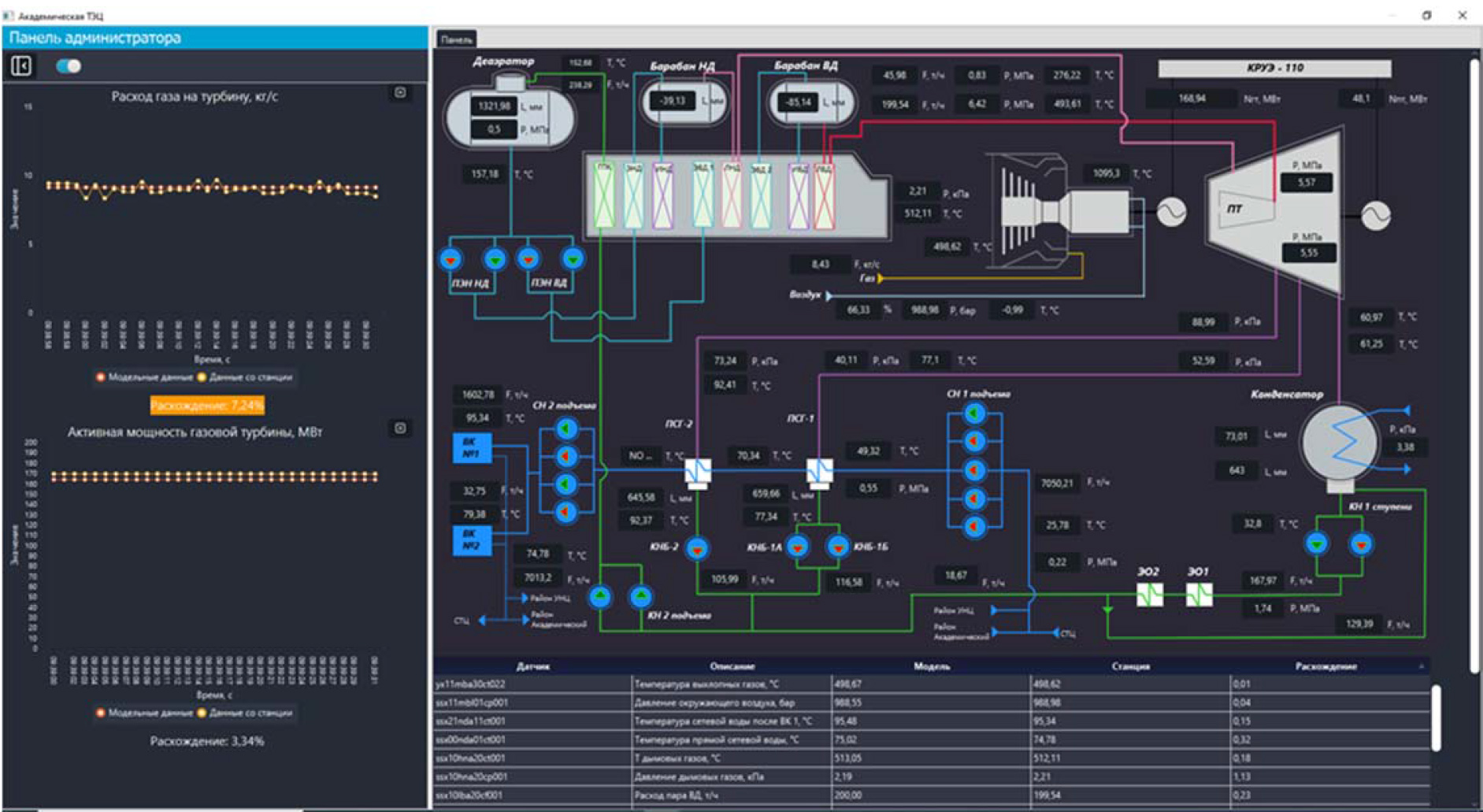

На данный момент виртуальная газовая турбина показывает выходные номинальные параметры в соответствии с реальным блоком. Главными данными для контроля являются температура выхлопных газов (расход согласно паспорту газовой турбины) и выходные сигналы с датчиков (рис.3 и 4).

Тесты, основанные на применении модуля, сопрягающего показания двух типов моделей, подтвердили, что платформа позволяет описывать и предсказывать все протекающие в турбине процессы с погрешностью не более 2 %, как и планировалось в техническом задании.

Перспективы развития среды моделирования

Как показано выше, в ходе реализации проекта «Цифровой двойник» энергообъекта заказчика была разработана динамическая модель теплогидравлической системы объекта, реализован информационный обмен в режиме реального времени с дискретностью 1 с между моделью и станцией по основным параметрам. В результате интеграции реализован контроль и отображение данных расчётной динамической модели и реальных показателей из SCADA системы станции. В том числе отображены расхождения параметров, не превышающие заданный процент по основным показателям с сигнализацией по превышающему порогу.

Хотя следствием одномерности полученной модели турбины является ряд относительных ограничений, она позволяет с высокой степенью аппроксимации просчитать, например, заданные тепломеханические свойства объектов. Этому способствует возможность написания пользователем собственных модулей (на языках программирования FORTRAN и C), где граничными условиями принимаются расчётные параметры теплогидравлический модели.

В перспективе инженеры «ДЖЭТ» планируют организовать системное написание подобных наборов программных компонентов в рамках совершенствования платформы.

Созданная АО «ИТЦ “ДЖЭТ”» полноценная 1D-модель может лечь в основу разработки установок для других ТЭЦ заказчика в рамках корпоративного проекта «Цифровая сеть». Прототип со множеством изменяемых параметров позволит существенно оптимизировать сроки масштабирования.

Уже на данном этапе программы цифровизации, реализуемой энергетической компанией, модели REPEAT помогают повысить безопасность данных, качество теплоснабжения, оптимизировать инвестиции в модернизацию генерации и сетей и сократить издержки на производство тепловой и электроэнергии.

Нужно отметить, что все средства интегрированной среды разработки платформы REPEAT также представлены в виде облачного сервиса, релиз которого вышел в сентябре 2022, при софинансировании Российского фонда развития информационных технологий (РФРИТ). Кросс-платформенная среда предполагает доступ через веб-браузер или приложение с любого устройства. Возможности платформы позволяют использовать импортируемые из других систем модели, а также разрабатывать собственные модули.

Автор – сотрудник АО «ИТЦ «ДЖЭТ»

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!