Увеличение объёмов и требований к оперативности, качеству и надёжности ремонтных работ ходовой части подвижного состава РЖД определило актуальность разработки новых и модернизации существующих вагонно-колёсных мастерских на базе современных АСУ. Представленная в статье АСУ межстаночным технологическим оборудованием вагонно-колёсных мастерских выполнена на основе контроллеров SIMATIC S7'300.

В настоящее время благоприятный инвестиционный климат в промышленности России стимулировал возрастание активности рынка транспортных перевозок, значительная часть которых приходится на железнодорожный транспорт. Это естественным образом отразилось на состоянии ходовой части подвижного состава, а также привело к серьёзному увеличению объёмов и росту требований к оперативности, качеству и надёжности ремонтных работ в вагонно-колёсных мастерских (ВКМ), в цехах по ремонту и восстановлению колёсных пар, в депо РЖД.

Существующие ВКМ специализируются на ремонте и формировании колёсных пар железнодорожного подвижного состава для заводов, локомотивных и вагонных депо, экспедиторских компаний и промышленных предприятий, владеющих собственным парком вагонов. До 2005 года в России было всего три ВКМ, специализирующихся на капитальном ремонте колёсных пар товарных вагонов (две из них находятся на Южном Урале – в Челябинске и Оренбурге). Колёсные пары приходилось везти из Сибири, Приволжья, Северного Кавказа, чтобы произвести замену одного или нескольких основных элементов (колеса, оси). Оборудование этих мастерских позволяло обрабатывать только до 17 колёсных пар вагонов в день, и самая ответственная работа по подгонке деталей выполнялась вручную.

Для решения острейшей проблемы обеспечения колёсными парами предприятий вагонного хозяйства РЖД на Горьковской железной дороге в 2005 году по проекту ЦНИИ «Буревестник» построен автоматизированный комплекс по формированию и ремонту колёсных пар (ВКМ Горький-Сортировочный). По степени механизации основных контрольных и вспомогательных процессов эти мастерские не имели аналогов в России, так как в них нашли воплощение новейшие разработки по бесконтактному измерению основных параметров колёсных пар, по холодной распрессовке и запрессовке роликовых букс и др. Для качественной очистки внутренних и наружных поверхностей подшипников от остатков смазки при ремонте колёсных пар подвижного состава была создана установка ультразвуковой очистки подшипников, которая все операции производит автоматически. Станочный парк ВКМ насчитывает более тысячи единиц технологического оборудования и 60 диагностических установок, дефектоскопов и стендов неразрушающего контроля. За последнее время оборудование мастерских пополнилось автоматизированным комплексом «Пеленг-автомат», ультразвуковыми устройствами «Пеленг-УД2-102», стендом для проведения акустико-эмиссионного контроля надрессорных балок и боковых рам и др.

Дальнейшим развитием автоматизированных технологий по ремонту колёсных пар с демонтажом элементов и полной ревизией букс стал построенный в Екатеринбурге по проекту ЦНИИ «Буревестник» при участии ООО «Интермодуль» автоматизированный комплекс для крупнейших в России ВКМ вагонного депо станции Свердловск-Сортировочный (рис. 1).

В этом депо производится и формирование колёсных пар из новых элементов. Данный комплекс единственный в России способен выполнять автоматизированную дефектоскопию вагонных колёс как составляющую технологической цепочки в ходе автоматизированной реализации всей совокупности необходимых работ. Вице-президент РЖД Валентин Гапанович, посетивший 17 февраля 2007 года депо станции Свердловск-Сортировочный, сказал, что по уровню технологий это предприятие «завтрашнего дня».

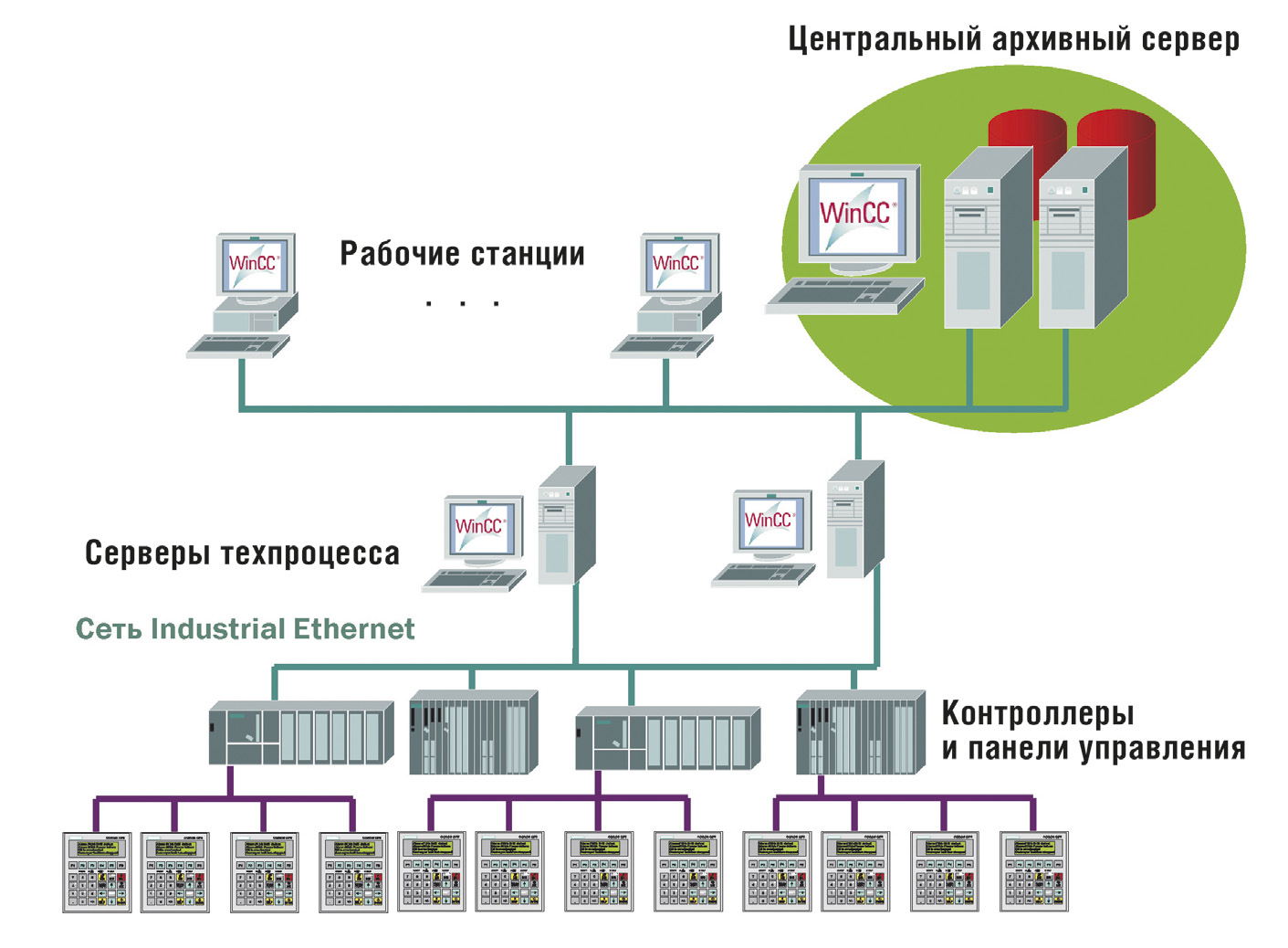

Для реализации всех технологических функций комплекса разработана автоматизированная система управления межстаночным технологическим оборудованием вагонно-колёсных мастерских (АСУ МСТО ВКМ). Функционально АСУ МСТО ВКМ охватывает управление, информационную поддержку процессов снабжения, учёта и движения транспортного потока, а также полноценный автоматизированный контроль результатов отдельных этапов производственного ремонтного цикла (рис. 2).

Создание такого автоматизированного комплекса было предусмотрено в программе по развитию перевозочных технологий и укреплению материально-технической базы Свердловской железной дороги.

АСУ МСТО ВКМ предназначена для управления межстаночным технологическим оборудованием вагонно-колёсных мастерских. При её разработке основное внимание уделялось живучести самой системы управления, а также исключению простоев всего оборудования при ремонте отдельных механизмов.

АСУ МСТО ВКМ обеспечивает:

управление в автоматическом и ручном режимах механизмами транспортных комплексов;

управление автоматизированными складами элементов колёсных пар;

сбор данных в процессе ремонта колёсных пар для оперативного управления ВКМ.

Весь комплекс технологического оборудования ВКМ разделён на функционально законченные подсистемы, последовательно выполняющие определённые задачи. В соответствии с этим технологические процессы ВКМ распределены по 12 подсистемам, среди которых можно выделить следующие:

комплекс МСТО демонтажного пресса;

комплекс МСТО монтажного пресса;

комплекс подачи новых колес;

демонтажное отделение с входным контролем параметров колёс (рис. 3);

ремонтно-комплектовочное отделение;

монтажное отделение и др.

Для каждой функционально законченной подсистемы разработана локальная система управления (ЛСУ). Для обеспечения автономной работы ЛСУ каждой подсистемы предусмотрены индивидуальные источники питания и аппаратура для подачи напряжения на контрольно-исполнительные органы и органы управления. Для обеспечения требований безопасности и живучести комплекса, а также автономности работы каждой подсистемы ВКМ фирмой «Интермодуль» было спроектировано и реализовано соответствующее щитовое электрооборудование [1, 2].

В основе каждой ЛСУ предусмотрено использование программируемых логических контроллеров (ПЛК) фирмы Siemens. При выборе конкретных типов ПЛК определяющими факторами явились следующие:

количество цифровых и аналоговых входов-выходов;

сложность и объём управляющей программы;

возможность удалённого ввода-вывода;

мощная техническая поддержка, расширенная дилерская сеть и официальное разрешение к применению в России (в частности, на объектах ОАО «РЖД»).

Для организации человеко-машинного интерфейса используются пульты оперативного управления (рис. 4), которые построены на базе таких изделий фирмы Siemens, как кнопочные панели, текстовые дисплеи, сенсорные и текстовые панели оператора, организованные в централизованную структуру автоматизированных рабочих мест (АРМ).

Кроме этого, ЛСУ объединяют в своём составе станции распределённого ввода-вывода, программное обеспечение промышленных контроллеров и компоненты промышленной сети PROFIBUS, включая нижний по иерархии («полевой») уровень интерфейсных связей.

В подсистемах, где требуется накопление и складирование элементов колёсных пар (осей, колёс, подшипников, деталей буксовых узлов и т.п.), задействуется АСУ верхнего уровня иерархии на базе промышленного компьютера, поддерживающая от одной до нескольких ЛСУ (рис. 5).

АСУ верхнего уровня позволяет хранить и обрабатывать большие объёмы информации, реализуя функции СУБД МСТО ВКМ. Организация базы данных в центральном архивном сервере АСУ обеспечивает непрерывный обмен информацией о параметрах того или иного идентифицированного элемента колёсной пары, месте его складирования, а также о продвижении его по транспортёрам технологических линий.

Рассмотрим технические особенности реализации АСУ МСТО и электрооборудования ВКМ Свердловск-Сортировочный на примере подсистемы управления поперечными кранами колёсных пар (подсистема № 11, поперечные краны № 1 и № 2), щитовое оборудование которой (рис. 6) разработано фирмой «Интермодуль».

Подсистема управления поперечными кранами предназначена для перемещения колёсных пар типа РУ1-950 и РУ1Ш-950 и проведения входного контроля колёсных пар (рис. 3) после демонтажа ДБУ (демонтируемого буксового узла) и самих колёсных пар. Поперечный кран № 1 (рис. 4) по результатам измерений, проведённых на установках магнитоскопии, ультразвукового контроля и на переносной измерительной установке, перемещает колёсную пару либо на демонтажный пресс, либо на портальный станок, либо на измерительную установку перед монтажным отделением. Поперечный кран № 2 перемещает колёсные пары с портального станка на транспортёр колёсных пар, который в свою очередь перемещает колёсные пары к установке измерения геометрических параметров колёсной пары.

В состав данной подсистемы входят следующие устройства и механизмы:

поперечные краны № 1 и № 2;

механизмы пропуска, вращения и останова;

транспортёр колёсных пар перед монтажным отделением;

комплекс путей портального колёсотокарного станка;

подъёмник и опускатель колёсных пар;

портальный станок обточки по профилю;

установки магнитоскопии колёсной пары и ультразвукового контроля;

переносная измерительная установка и установка измерения геометрических параметров.

Основные энергетические характеристики оборудования подсистемы следующие:

мощность установленного электрооборудования 10 кВт;

питающая сеть 4-проводная + РЕ напряжением 380 В и частотой 50 Гц;

сжатый воздух давлением 0,4...0,6 МПа.

Взаимодействие механизмов подсистемы управления поперечными кранами осуществляет автоматизированная система, выполненная с использованием ПЛК SIMATIC S7-300 (CPU 315-2DP). В состав автоматизированной системы управления также входит текстовая панель оператора SIMATIC OP7 с дополнительными функциональными клавишами. Эти устройства независимы друг от друга и связаны через внутренний интерфейс. Каждое из них имеет свой MPI-адрес, который задаётся свободно. По умолчанию MPI-адрес CPU в сети – 2, а OP в сети – 1.

Благодаря связи CPU и OP системно или программно передаются следующие сообщения: ошибка в периферии, системные ошибки, диагностические события, переход контроллера в другой режим работы, ошибка в программе CPU.

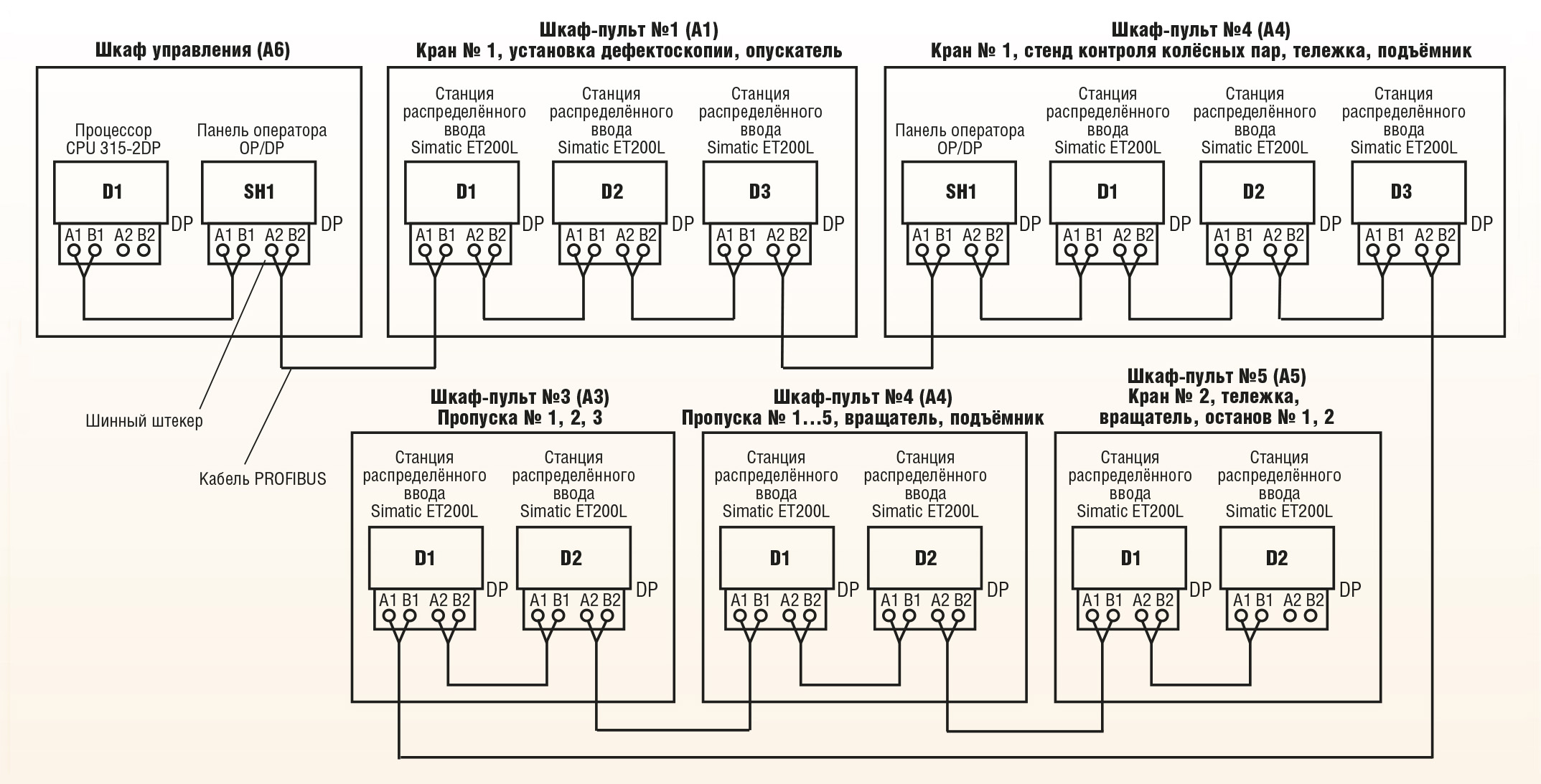

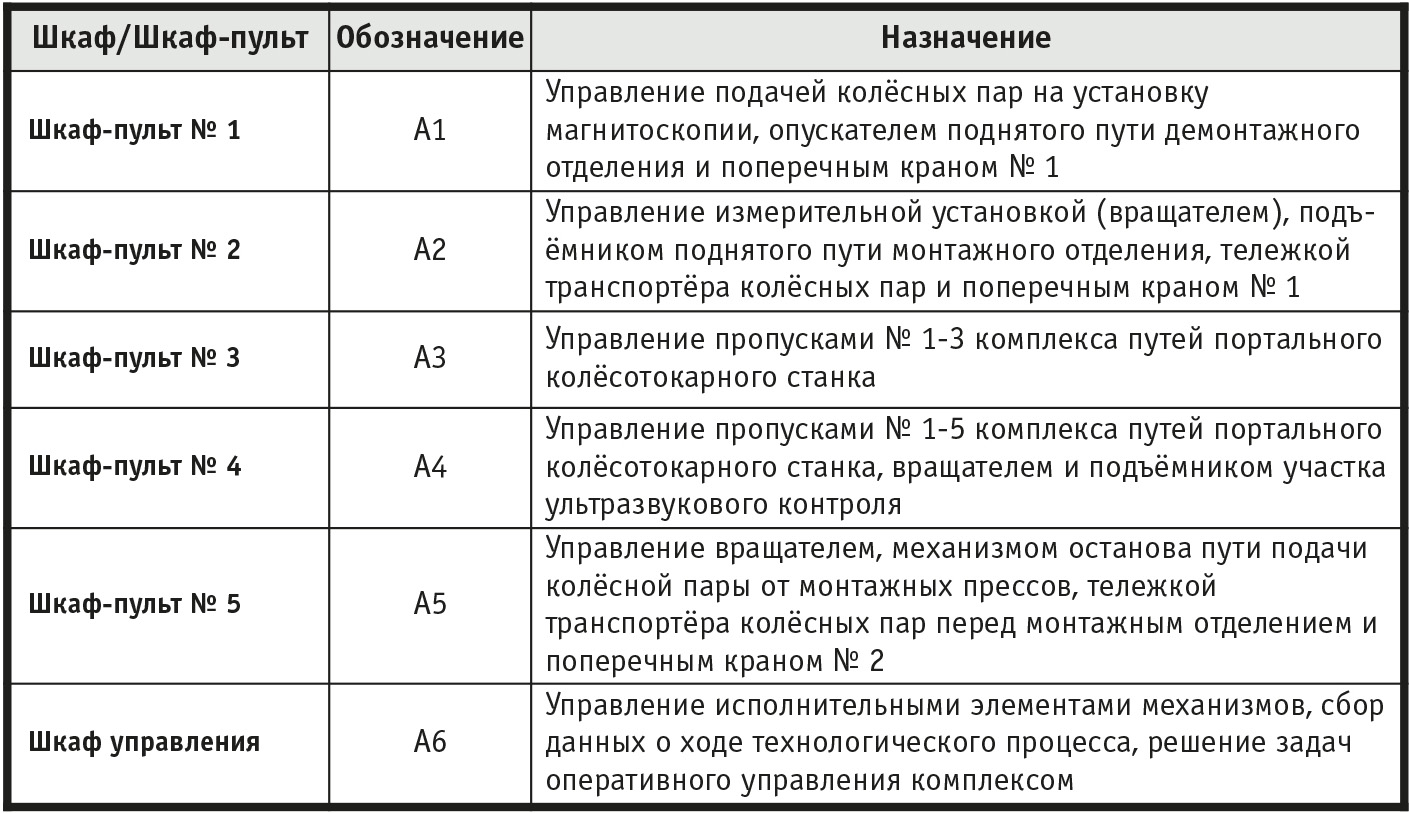

В состав ЛСУ подсистемы № 11 входят (рис. 7):

шкаф управления с программируемым контроллером SIMATIC S7-300 (А6);

шкафы-пульты № 1…5 (А1…А5), в которых установлены станции распределённого ввода-вывода ЕТ200L, ЕТ200L-SC (тоже фирмы Siemens), объединённые с центральным процессором CPU 315-2DP локальной сетью с протоколом PROFIBUS-DP и скоростью передачи данных 1,5 Мбит/с;

сеть децентрализованной периферии, построенная на базе физического интерфейса RS-485 и протокола PROFIBUS-DP (Process Field Bus – Distributed Periphery);

выключатели кнопочные (педальные) семейства SB (Siemens), датчики положения, исполнительные элементы (реле, пускатели, пневмораспределители, электродвигатели, сигнальные лампы), размещённые на механизмах, а также провода и кабели.

Назначение отдельных шкафов-пультов и шкафа управления подсистемы № 11 представлено в табл. 1.

Начало работы подсистемы № 11 связано с перемещением колёсной пары из демонтажного отделения на установку дефектоскопии. Управление механизмами перемещения колёсной пары из демонтажного отделения на установку магнитоскопии осуществляется с пульта А1. Работа возможна в двух режимах: автоматическом и ручном, которые выбираются положением переключателя «РЕЖИМ РАБОТЫ» на данном пульте управления.

По окончании цикла дефектоскопии колёсная пара перемещается на опускатель. В зависимости от результатов дефектоскопии колёсная пара направляется оператором либо на демонтажный пресс, либо на портальный колёсотокарный станок, либо в монтажное отделение. Логика перемещений колёсной пары в выбранном направлении контролируется по программе ПЛК. При этом оператор может проверить цикл перемещения колёсной пары по соответствующей пультовой сигнализации.

Управление механизмами перемещения колёсной пары на демонтажный пресс также осуществляется с пульта А1, а на портальный колёсотокарный станок – с пультов А1, А3 в автоматическом или ручном режиме. Начало циклов перемещения колёсной пары возможно только при выполнении определённых условий, контролируемых программой ПЛК и операторами с пультов. По окончании работ на пультах нажимаются кнопки «СТАРТ»/«СТОП», при этом встроенные в кнопки лампы гаснут.

Управление механизмами перемещения колёсной пары от монтажных прессов осуществляется с пультов А2 и А5, а с портального колёсотокарного станка – с пультов А2, А4 и А5 также в автоматическом или ручном режиме. Транспортёр перемещения колёсных пар показан на рис. 8.

Комплекс МСТО и входящая в его состав аппаратура предназначены для работы при следующих климатических условиях:

температура окружающей среды от +1 до +45°С;

относительная влажность до 80% (без конденсации влаги) при температуре +20°С;

окружающая среда — невзрывоопасная, не содержащая агрессивных газов и паров в концентрациях, разрушающих металлы и изоляцию.

Программное обеспечение (ПО) АСУ МСТО ВКМ функционирует под управлением ОС Windows NT и предназначено для мониторинга и управления аппаратной частью системы управления с рабочего места оператора АРМ. В состав ПО входят основная (фоновая) программа и вспомогательные специализированные программы, предназначенные для реализации HMI (человеко-машинного интерфейса), который является важнейшим атрибутом АСУ ТП любой сложности. Фоновая программа написана на объектно-ориентированном языке Visual Basic с использованием среды разработки фирмы Siemens.

Работа ПО системы начинается с инициализации окна идентификации операторов ВКМ, депо и отдельных АРМ подсистем. Интерфейс HMI предоставляет оператору данные в удобной для восприятия форме, на основе этих данных производится мониторинг системы автоматизации и осуществляется управление её работой. Все действия операторов АРМ подсистем, производимые посредством HMI (клавиатуры, сенсорных экранов и др.), протоколируются.

Современная аппаратная база на основе средств автоматизации фирмы Siemens, использование новых технических решений при реализации системы управления и применение передовых подходов в вопросах построения системного ПО обеспечивают возможности дальнейшего совершенствования и расширения функций АСУ МСТО ВКМ.

Успешный опыт совместных работ ООО «Интермодуль» с ФГУП ЦНИИ «Буревестник» по реализации современных ВКМ продолжается в настоящее время на ряде других железных дорог (Октябрьской, Юго-Восточной, Южно-Уральской и др.). Кроме того, универсальность и функциональная завершённость отдельных АРМ и подсистем позволяют успешно использовать их в самых разнообразных отраслях промышленности в качестве самостоятельных законченных решений. ●

Киянов Н.В. От электромонтажных работ до систем комплексной автоматизации // Новости приводной техники. 2006. № 12. С. 1.

Киянов Н.В., Крюков О.В. Опыт проектирования и реализации автоматизированных систем электроприводов производства фирмы «Интермодуль» в различных отраслях промышленности // Труды XIV Международной научно-технической конференции «Электроприводы переменного тока» (ЭППТ-2007), Екатеринбург, 13-16 марта 2007 г. С. 219-222.

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1124 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1254 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1161 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1510 0 0