Введение

Наряду с дальнейшим совершенствованием оборудования и существующих технологий по обогащению и переработке твёрдого топлива важнейшим направлением повышения качества конечного продукта является автоматизация производства на основе применения новейших измерительно-вычислительных комплексов для контроля и оптимального управления технологическими процессами.

Основными показателями, определяющими качество рядового угля, концентрата, шихты для коксования, кокса, коксика и др., являются зольность, влажность и плотность. Наиболее важным и трудно осуществимым следует считать их непрерывный и

одновременный бесконтактный контроль в технологических потоках, который позволяет снизить до минимума погрешность представительности, вносимую в процессе отбора и разделки проб, и транспортное запаздывание (время от начала отбора пробы до момента получения результата). Экспресс-информация о параметрах топлива даёт возможность оперативно

управлять процессами обогащения, шихтовки, коксования и т.д. и вести автоматический учет качества производимой, получаемой и отгружаемой продукции. Совмещение контроля трёх показателей качества во времени и пространстве также позволяет повысить взаимную достоверность трёх результатов, полученных в одно и то же время в одной и той же точке контролируемого объекта.

Проблема оперативной оценки качества угольной загрузки особенно актуальна при реализации в промышленности высокоинтенсивных непрерывных способов коксования. Так, например, при получении кокса методом термоокислительного коксования на цепных колосниковых решётках удельная производительность установки более чем в 20 раз превышает соответствующий показатель для современных камерных печей периодического действия и более чем в 5 раз — для коксовых печей с вращающимся подом.

В настоящее время как в Республике Казахстан, так и за её пределами ведутся интенсивные исследования по созданию инструментальных методов и средств экспресс-контроля качества угля и продуктов его переработки. Анализ развития поточных методов контроля влажности и плотности твёрдого топлива показал, что наиболее широкое распространение на предприятиях горно-металлургического комплекса нашли методы, использующие нейтронные источники излучения, так как в настоящее время приемлемой альтернативы им нет [1-5].

Нейтронные методы определения влажности и насыпной массы сыпучих материалов основаны на регистрации нейтронов, замедлившихся в результате взаимодействия с ядрами атомов водорода контролируемого материала при облучении его быстрыми нейтронами. Нейтронные влагомеры и влагоплотномеры отличаются широким диапазоном и быстротой измерения. Кроме того, благодаря высокой проникающей способности нейтронов обеспечивается интегральная оценка влажности в сравнительно большом объёме материала.

Разработка методов и приборов для контроля зольности твёрдого топлива (уголь и продукты его обогащения, кокс и т.д.) в технологических потоках представляет собой сложную техническую задачу. Это связано прежде всего с тем, что твёрдое топливо весьма неоднородно по своим физико-химическим свойствам и не существует физических эталонов зольности. Все известные методы измерения зольности можно разделить на разрушающие и неразрушающие. Разрушающие методы характеризуются химическим или температурным разделением топлива на горючую (органическую) и негорючую (минеральную) части. В неразрушающих методах измеряется какая-либо физическая характеристика топлива, функционально связанная с содержанием в нём минеральных примесей (зольность).

Ядерно-физические методы контроля зольности твёрдого топлива

Наиболее перспективны, с точки зрения построения надёжных и высокоточных приборов контроля зольности топлива, ядерно-физические методы. Их главные преимущества — бесконтактность, скорость, высокая точность и большая представительность оценки. В основу ядерно-физических методов контроля зольности топлива положены различные эффекты взаимодействия ионизирующих (бета-, рентгеновское, гамма-, нейтронное) излучений с контролируемым материалом. При этом регистрируются интенсивности либо прошедшего, обратно рассеянного и флуоресцентного излучения, либо инициируемого нейтронами различных энергий вторичного ионизирующего излучения.

При инструментальном контроле зольности угля наиболее широкое распространение получили ядерно-физические методы, основанные на использовании гамма-излучений. Анализ многочисленных публикаций, касающихся этого вопроса, и информации о внедрениях показывает, что наибольшее распространение получили изотопные приборы, в которых используются источники из америция-241 (241Am), излучающие гамма-кванты с энергией 60 кэВ и периодом полураспада порядка 450 лет. Такие методы широко применяются в Республике Казахстан и в основных угледобывающих и углепотребляющих странах мира.

Стоимость зарубежных приборов для контроля зольности составляет от 50 тысяч до 180 тысяч долларов США [6]. Такая высокая стоимость связана, в первую очередь, с тем, что производство этих приборов осуществляется малыми и единичными партиями. Кроме того, приборы разрабатывают, как правило, только для конкретных условий измерения зольности угля на ленте конвейера, в железнодорожном вагоне, в бункере, при экспресс-анализе лабораторных проб, что приводит в конечном счете к ещё большему увеличению затрат на их производство, а в дальнейшем — на их эксплуатацию.

Таким образом, для широкого применения инструментального контроля зольности угля в потоке, а также для экспресс-анализа отобранных подготовленных и неподготовленных проб необходим универсальный измерительно-вычислительный комплекс — надёжный, простой в эксплуатации и обслуживании, относительно дешёвый и в то же время по метрологическим показателям не уступающий требованиям стандартного метода определения зольности (ГОСТ 11022-75), позволяющий производить расчеты с потребителем и обеспечивать максимальную безопасность при эксплуатации.

В результате проведения опытно-конструкторских работ разработан радиоизотопный измерительно-вычислительный комплекс РИВК-1 для измерения зольности и насыпной плотности твёрдого топлива (продуктов обогащения угля) на конвейерной ленте и выдачи результатов измерения в нормированной форме в системы управления технологическими процессами [7].

Технические характеристики, состав и режимы работы комплекса РИВК-1

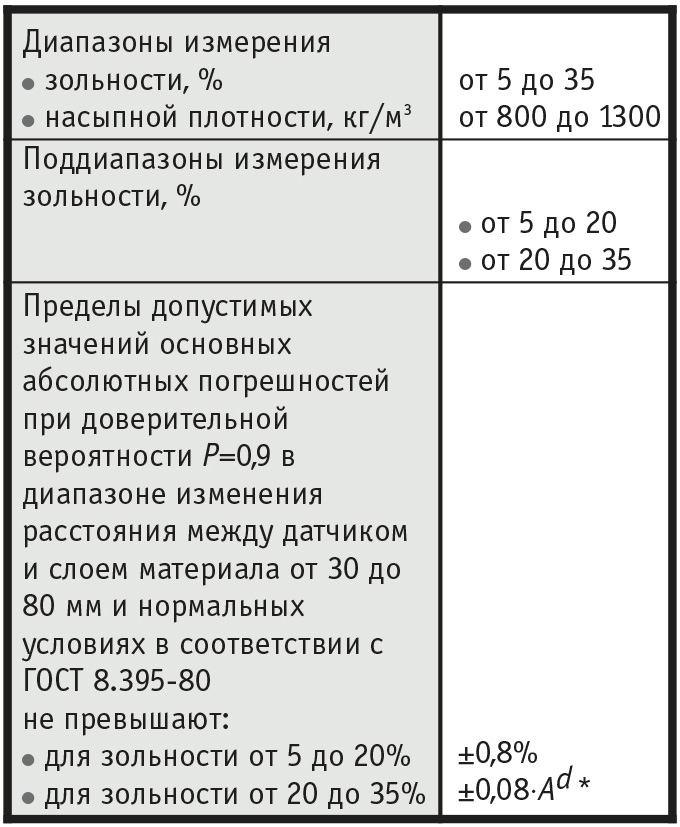

Измерительные возможности разработанного комплекса РИВК-1 демонстрируют характеристики, приведённые в табл. 1

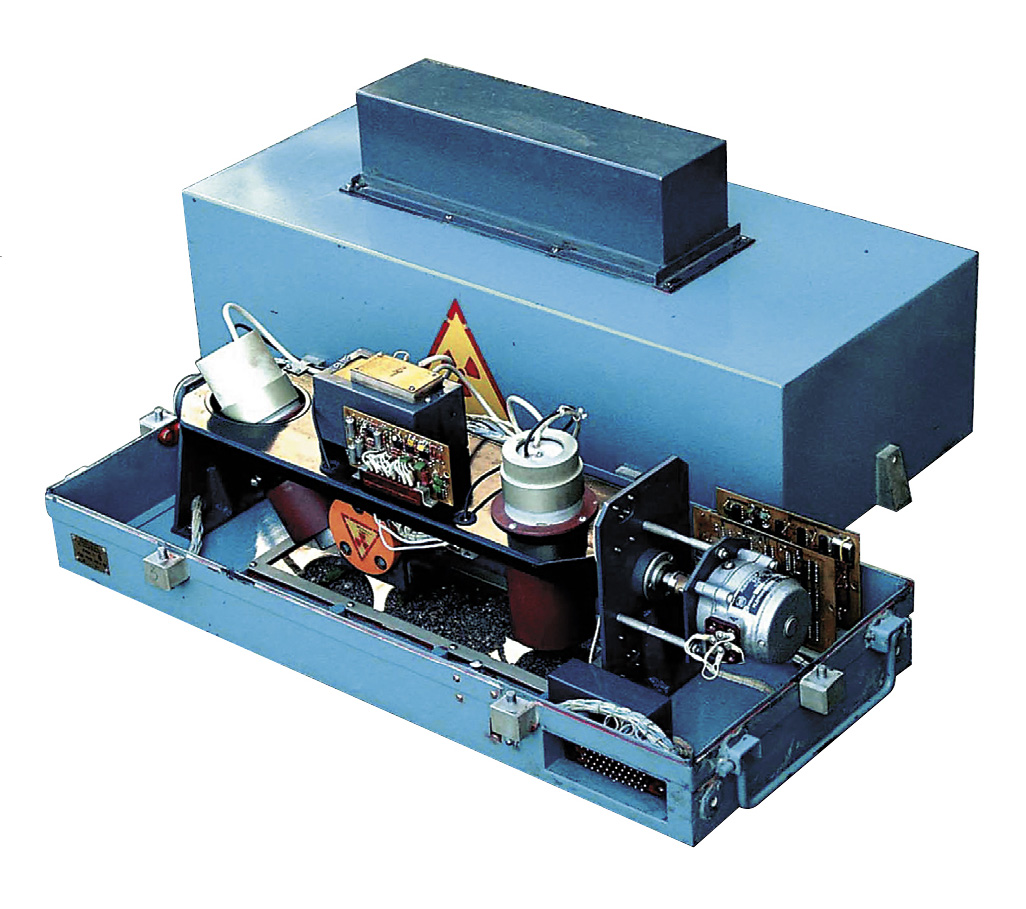

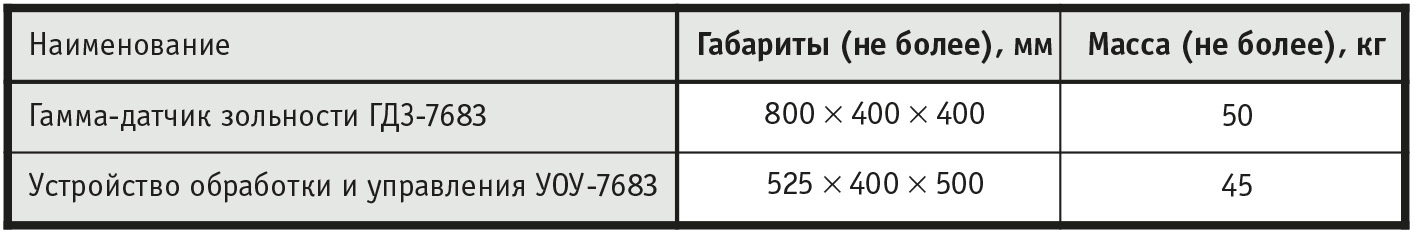

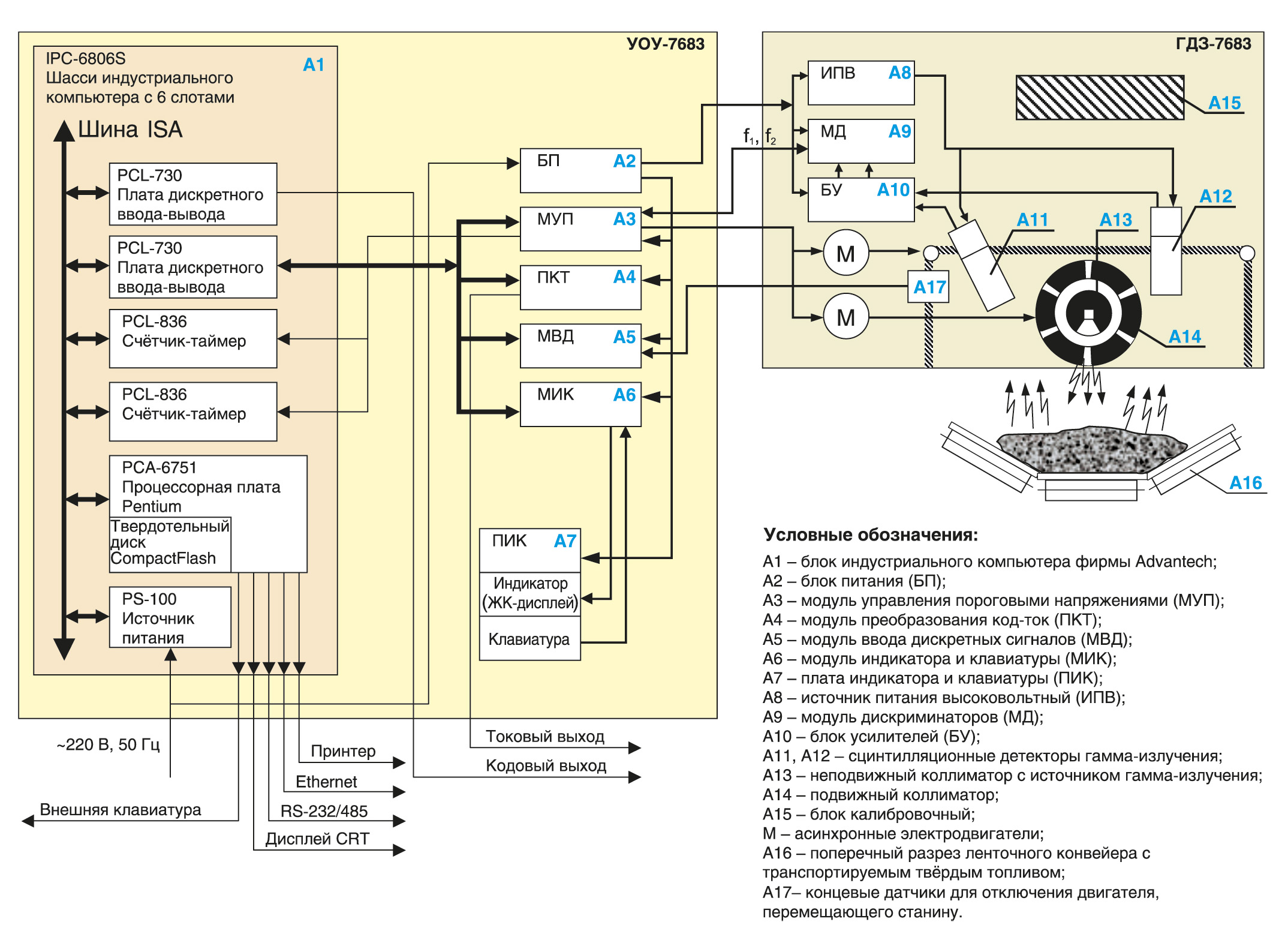

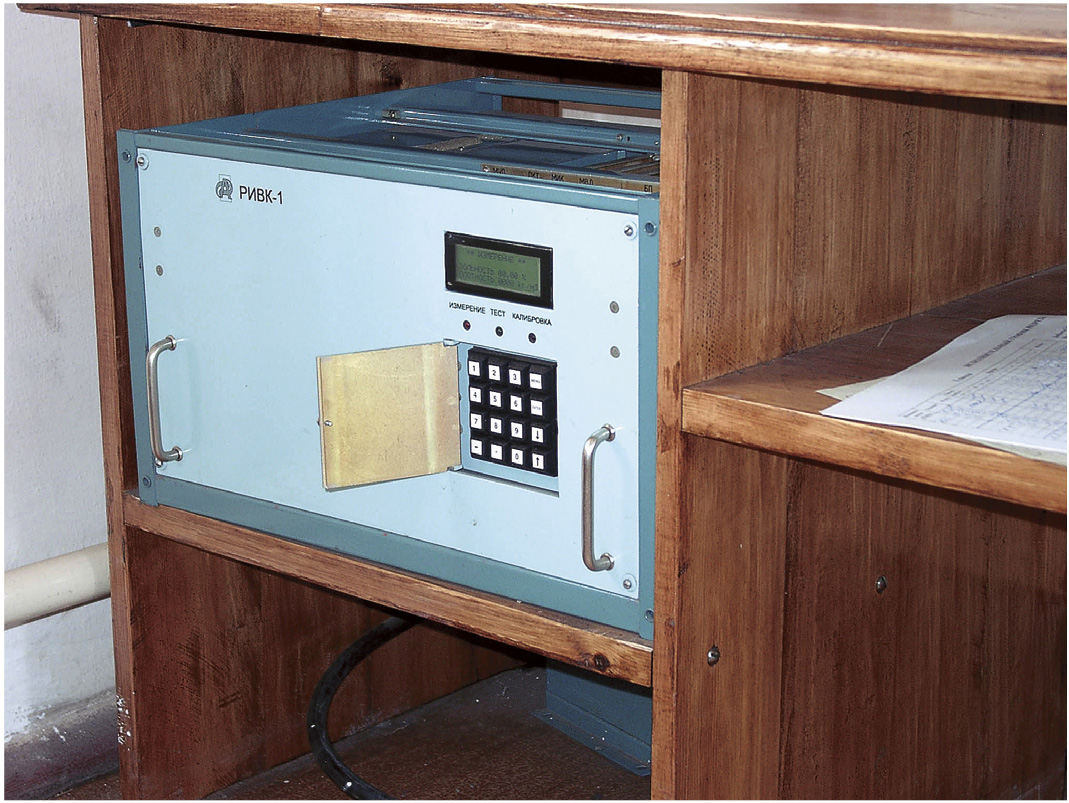

Комплекс РИВК-1 конструктивно выполнен в виде двух основных узлов: гамма-датчика зольности ГДЗ-7683 (в дальнейшем датчика, рис. 1) и устройства обработки и управления УОУ-7683 (в дальнейшем устройства обработки, рис. 2). Габаритные размеры и масса основных узлов комплекса РИВК-1 приведены в табл. 2.

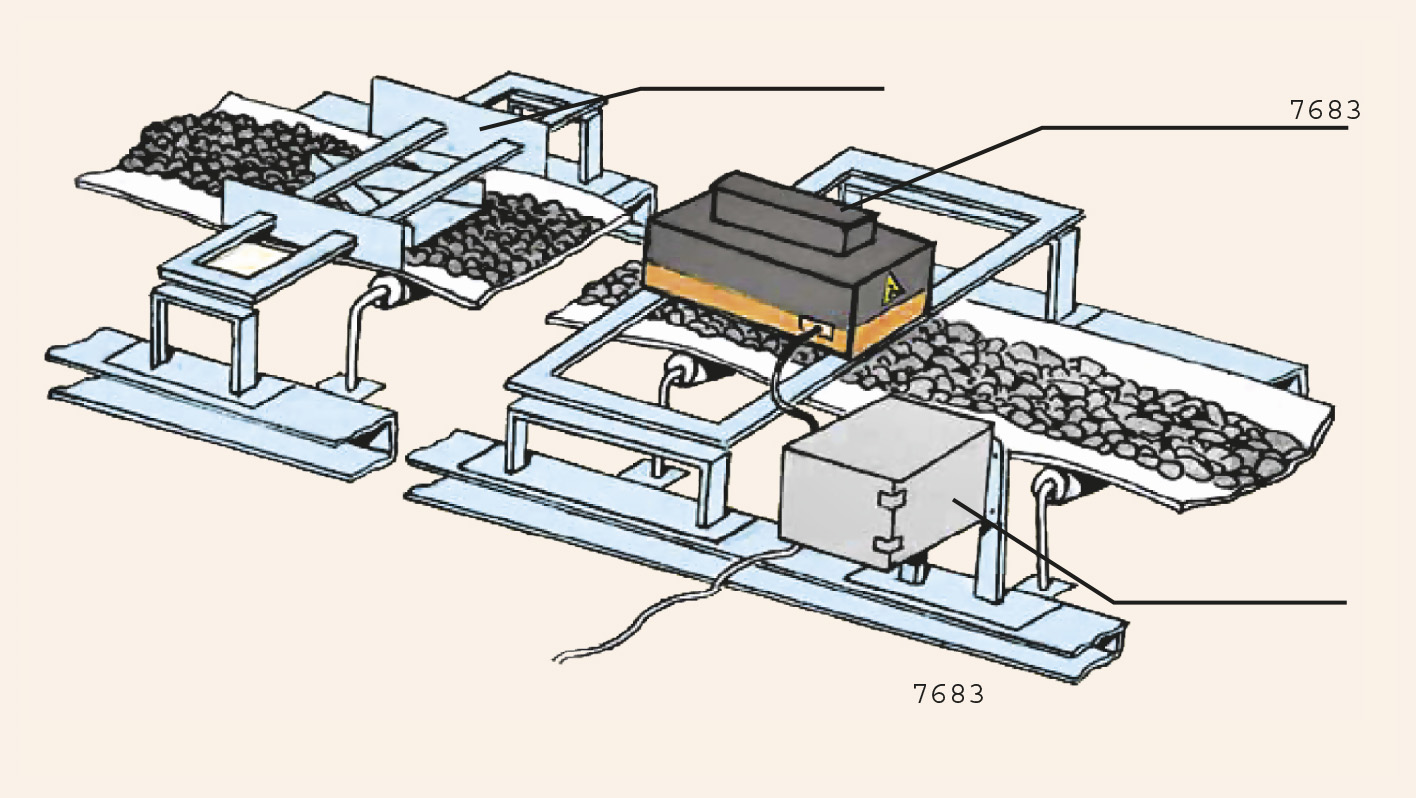

Гамма-датчик зольности ГДЗ-7683 устанавливается над ленточным конвейером в углеподготовительных цехах коксохимических производств металлургических предприятий, в наземных помещениях со средой, не содержащей взрывоопасных и агрессивных веществ. Установка датчика над конвейером производится на специальном портале, который поставляется совместно с комплексом. Перед порталом монтируется формирователь потока, предназначенный для предохранения датчика от засыпания топливом, транспортируемым конвейером (рис. 3). Портал выпускается в различных модификациях, рассчитанных на работу на конвейерах с шириной ленты 800-2200 мм.

Структурная схема разработанного комплекса РИВК-1 представлена на рис. 4.

Датчик предназначен для облучения твёрдого топлива сканирующим потоком гамма-излучения и регистрации многократно и однократно рассеянного излучения (соответственно f1 и f2) с помощью двух сцинтилляционных детекторов.

Датчик состоит из пылевлагозащищённого корпуса, внутри которого размещены на поворотной раме детекторы А11, А12, узел коллиматорный, состоящий из неподвижного коллиматора А13 с капсулой радиоизотопного источника и подвижного коллиматора А14 с шестью коллимационными отверстиями, блока усилителей А10, модуля дискриминаторов А9, источника питания высоковольтного А8 и блока калибровочного А15.

Калибровочный блок А15 состоит из сварного кожуха, заполненного набором пластин из оргстекла и алюминиевой фольги, воспроизводящих потоки отражённого гамма-излучения, которые соответствуют определённому значению зольности и насыпной плотности. Калибровочный блок используется для автоматического контроля стабильности показаний датчика.

Узел коллиматорный создает узконаправленный поток гамма-квантов, которым облучают контролируемый материал. Отражённые гамма-кванты регистрируются двумя детекторами гамма-излучения А11, А12.

Блок А10 усиливает сигналы с детекторов. Усиленные сигналы поступают на модуль дискриминаторов А9, предназначенный для амплитудной дискриминации и селекции сигналов в двух энергетических диапазонах.

Источник питания высоковольтный А8 вырабатывает напряжения до 1500 В для питания сцинтилляционных детекторов гамма-излучения.

Устройство обработки предназначено для приёма информации о частоте следования импульсов (скорости счёта) по каналам f1 и f2, а также информационных логических сигналов, характеризующих состояние датчика, обработки их в соответствии с заданным алгоритмом, формирования логических управляющих сигналов для датчика и выдачи в нормированной форме результатов измерения зольности, насыпной плотности и воздушного зазора «датчик—материал» в систему автоматического управления и на вторичные приборы.

Устройство обработки размещено в каркасе с откидывающейся лицевой панелью, которая крепится к каркасу невыпадающими винтами. На лицевой панели установлена плата индикатора и клавиатуры.

В каркас устанавливаются следующие модули и блоки:

А1 — блок индустриального компьютера фирмы Аdvantech;

А2 — блок питания (БП);

А3 — модуль управления пороговыми напряжениями (МУП);

А4 — преобразователь код-ток (ПКТ);

А5 — модуль ввода дискретных сигналов (МВД);

А6 — модуль индикатора (ЖК-дисплей) и клавиатуры (МИК).

Модули вставляются в каркас по направляющим и закрепляются винтами-фиксаторами. На задней части каркаса закреплена панель, на которой установлены разъёмы для подключения внешних цепей устройства обработки.

Блок A1 является встраиваемым индустриальным компьютером, который осуществляет непосредственно процесс обработки информации в соответствии с заданной программой.

Компьютер размещён в 6-слотовом шасси IPC-6806S с магистралью ISA и источником питания PS-100 (100 Вт) и построен на базе процессорной платы РСА-6751, двух 32-канальных плат дискретного ввода-вывода с гальванической изоляцией PCL-730, двух универсальных плат счётчиков-таймеров (шесть 16-разрядных счётчиков) и дискретного ввода-вывода PCL-836.

PCA-6751 — это процессорная плата половинного размера с шиной ISA и установленным на плате процессором Pentium MMX (266 МГц), которая оснащена мощными встроенными средствами, такими как видеоконтроллер, сетевой контроллер и твердотельный диск. Процессорная плата обеспечивает высокую производительность и низкое рассеивание тепла. В дополнение к собственно микропроцессору все основные компоненты PCA-6751 относятся к программе поставок подразделения встраиваемых систем фирмы Intel. В отличие от стандартных коммерческих компонентов, это подразделение обеспечивает более долгий жизненный цикл своей продукции (типичный срок доступности компонентов составляет 5 лет). Такая гарантия особенно важна для законченных изделий с длительным сроком серийного производства.

Блок питания БП преобразует напряжения сети переменного тока в стабилизированные напряжения постоянного тока, которые необходимы для питания модулей устройства обработки.

Модуль МУП предназначен для формирования уровней напряжения дискриминации, подаваемых на входы усилителей дискриминаторов, и гальванической развязки сигналов f1 и f2.

Модуль ПКТ выполняет функции приёма, хранения и последующего преобразования значений кода зольности, насыпной плотности и воздушного зазора «датчик—материал» в стандартные сигналы постоянного тока 0…5 мА или 4…20 мА.

Модуль МВД предназначен для ввода дискретных сигналов из датчика, при этом обеспечивается гальваническая развязка входных цепей модуля.

Устройство обработки и управления УОУ-7683 размещается в стандартной стойке или крепится на щите в помещениях и на постах управления, предназначенных для контроля технологического процесса.

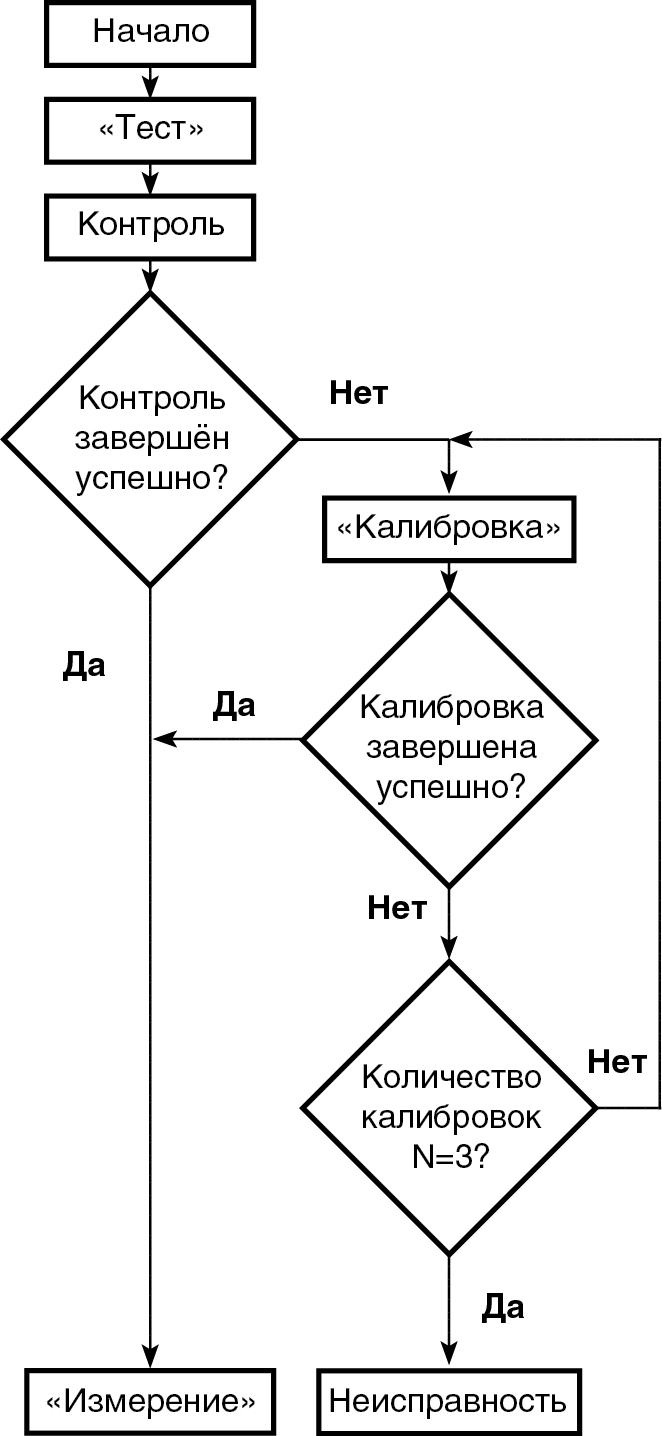

Комплекс работает в трёх основных режимах: «Измерение», «Калибровка», «Тест».

Блок-схема алгоритма работы комплекса представлена на рис. 5.

В начальный момент при подаче питания осуществляется переход комплекса в режим «Тест» для выполнения операции «Контроль». В данном режиме проводится проверка метрологических характеристик комплекса, причём с помощью набора соответствующих команд производится тестирование как всего устройства в целом, так и отдельных его узлов и модулей. Детекторы и коллиматор с источником, размещённые на поворотной раме, поворачиваются на 180°, и производится облучение контрольного образца. При этом осуществляется съём скоростей счёта по двум каналам f1 и f2 и сравнение их с теми значениями, которые были на момент градуировки. Если при завершении выполнения операции «Контроль» подтверждается стабильность метрологических характеристик комплекса, то происходит его автоматический переход в режим «Измерение». Если стабильность метрологических характеристик не подтверждается, то происходит автоматический переход комплекса в режим «Калибровка».

В режиме «Калибровка» по специальному алгоритму производится автоматическая подстройка пороговых напряжений на модуле дискриминаторов. По окончании этого режима делается проверка правильности выполненной калибровки путём вычисления зольности, насыпной плотности и воздушного зазора в калибровочном блоке. При отрицательном результате производится повторная калибровка. После трёхкратного неудачного выполнения калибровки на индикатор и дисплей выводится сообщение о неисправности комплекса. Комплекс может переводиться в режим «Калибровка» автоматически по сигналу программного таймера или принудительно по команде оператора.

При успешном завершении режима «Калибровка» автоматически производится переход комплекса в режим «Измерение». Комплекс может переводиться в режим «Измерение» и по команде оператора, при этом поворотная рама с установленными на ней детекторами и коллиматорным блоком с радиоизотопным источником перемещается в соответствующее положение, чтобы гамма-излучение было направлено на контролируемый материал. В режиме «Измерение» в устройстве обработки осуществляется непрерывный пересчёт импульсов с выхода датчика по каналам f1 и f2, а также вычисление зольности Ad и насыпной плотности ρc.

Взаимодействие пользователя с устройством обработки реализуется посредством встроенных клавиатуры и ЖК-дисплея. С помощью клавиши «Menu» на клавиатуре осуществляется переход в тестовый режим, при этом на индикаторе появляется сообщение «Команда». Набрав с помощью клавиатуры нужную команду или режим, для их инициации необходимо только нажать клавишу «Enter».

Управление режимами работы комплекса может осуществляться и с помощью внешней стандартной клавиатуры и дисплея, которые при необходимости могут подключаться к блоку индустриального компьютера фирмы Аdvantech. При этом количество отображаемой информации значительно возрастает. Это особенно удобно для просмотра в графическом представлении измерительной информации о зольности, плотности и воздушном зазоре, накопленной в течение часа, суток, недели и месяца.

Для начального запуска комплекса в работу необходимо включить тумблер «Сеть» на лицевой панели блока питания устройства обработки.

Алгоритмическое обеспечение

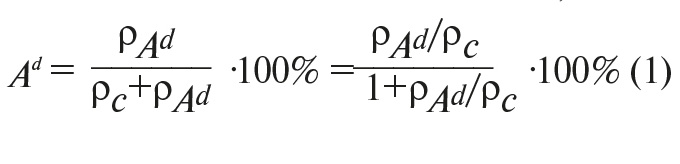

Определение зольности твёрдого топлива происходит путем одновременного независимого измерения объемной зольности ρАd и объёмного содержания углерода ρс с последующим вычислением зольности Аd, %:

Принцип действия разработанного радиоизотопного измерительно-вычислительного комплекса РИВК-1 основан на эффектах фотоэлектрического поглощения и комптоновского рассеяния низкоэнергетического гамма-излучения источника на основе изотопа америция-241 атомами элементов, входящих в состав твёрдого топлива. В комплексе реализован метод измерения, использующий облучение топлива пучком гамма-излучения под различными углами и дискретную регистрацию однократного и многократного обратно рассеянного излучения двумя детекторами. Такое техническое решение позволило исключить влияние изменения насыпной плотности топлива (от 0,8 до 1,2 т/м3), а также колебания расстояния между датчиком и слоем анализируемого материала.

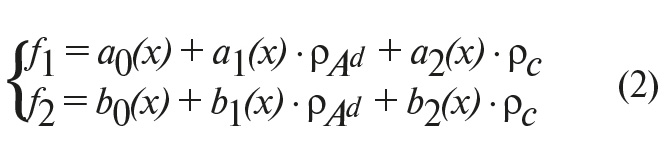

Расчёты потоков рассеянного топливом гамма-излучения, выполненные с использованием модели однократного и многократного рассеяния, показали, что при соответствующем подборе геометрических условий размещения двух детекторов гамма-излучения типа БДЭГ4-31-03А относительно источника гамма-квантов типа ИГИА-3 активностью 1,4⋅1010 Бк значения выходных сигналов f1 и f2, снимаемых с первого и второго детекторов, описываются линейными выражениями относительно ρс и ρАd:

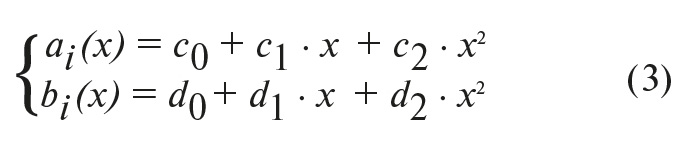

Здесь аi(х) и bi(х) — эмпирические нелинейные функции, зависящие от расстояния между датчиком и слоем анализируемого материала и определяемые при градуировке измерительно-вычислительного комплекса. Эмпирические нелинейные функции в зависимости от x имеют следующий вид:

Здесь ci, di — коэффициенты, определяемые методом корреляционного анализа при градуировке комплекса;

х — расстояние между датчиком и слоем топлива на ленте конвейера, мм.

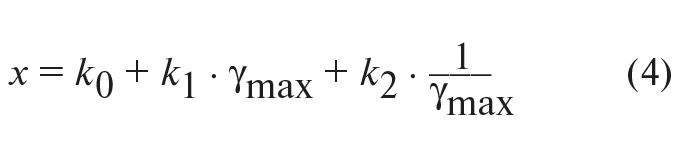

Определение расстояния х между датчиком и слоем топлива на ленте конвейера в комплексе РИВК-1 осуществляется независимым способом по углу облучения материала γmax, соответствующему максимуму потока однократно рассеянного излучения:

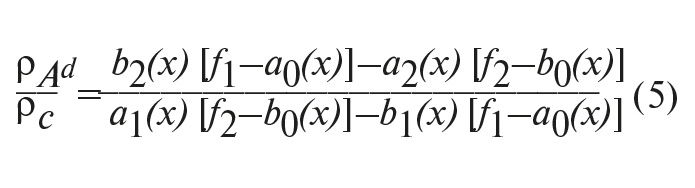

Определив ρс и ρАd из системы уравнений (2), получим их отношение:

Подставив полученное выражение (5) в формулу (1), получим величину зольности Аd. Эти вычисления лежат в основе рабочего алгоритма определения зольности твёрдого топлива в процессе измерения.

Программа, реализующая данный алгоритм, написана для операционной системы MS-DOS и занимает объём памяти не более 2 Мбайт, что позволяет разместить её на твердотельном диске типа CompactFlash.

Градуировка и поверка

Градуировка и поверка комплекса РИВК-1 на предприятии-изготовителе и в процессе эксплуатации производится с применением пяти типов стандартных образцов зольности твёрдого топлива (продукты обогащения угля), разработанных и изготовленных в ОАО «Казчерметавтоматика». Стандартные образцы зольности прошли метрологическую экспертизу и утверждены в качестве стандартных образцов в ЗАО «Институт стандартных образцов», г. Екатеринбург. Стандартные образцы представляют собой набор химически чистых веществ, химический состав и весовые содержания которых эквивалентны составу и весовому содержанию элементов твёрдого топлива. Погрешность аттестации стандартных образцов не превышает ±0,1% (абс.) в диапазоне изменения зольности от 5 до 35% и насыпной плотности от 0,8 до 1,3 т/м3.

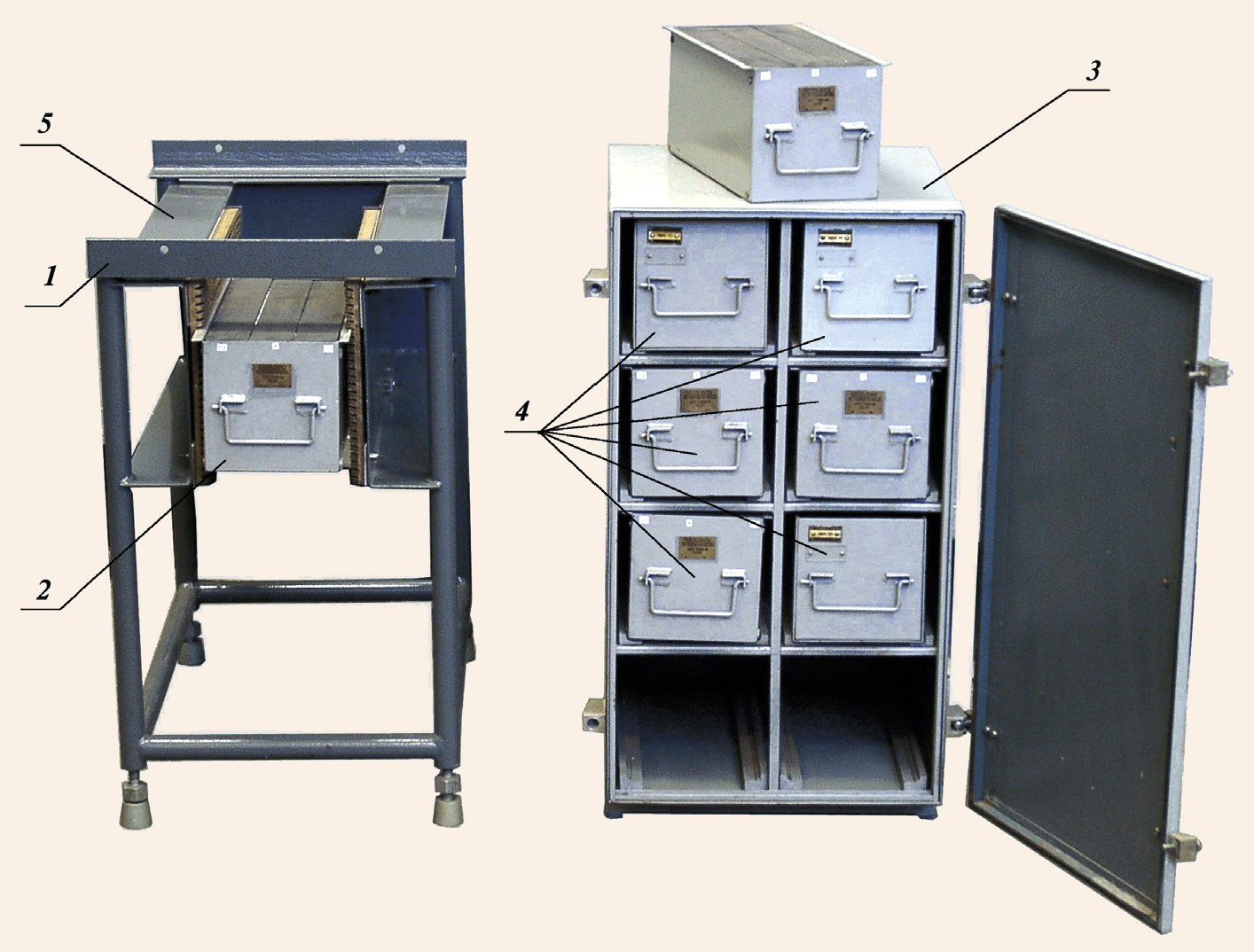

На рис. 6 показан общий вид установки для проведения градуировки и поверки комплекса РИВК-1 на предприятии-изготовителе. Установка состоит из градуировочного стола 1, анализируемого материала 2, шкафа для хранения образцов 3 и нескольких типов стандартных образцов зольности 4.

Условные обозначения: 1 — градуировочный стол; 2 — образец анализируемого материала; 3 — шкаф для хранения стандартных образцов зольности; 4 — стандартные образцы зольности; 5 — место установки ГДЗ-7683.

Процесс градуировки комплекса РИВК-1 заключается в определении интенсивностей по двум каналам f1 и f2 за фиксированное время на трёх стандартных образцах зольности с известными значениями Ad и ρс, а также угла γmax при установке образцов на фиксированных расстояниях от гамма-датчика зольности ГДЗ-7683. Затем определяется набор градуировочных коэффициентов.

Использование комплекта стандартных образцов зольности позволяет оперативно производить градуировку комплекса РИВК-1 в условиях эксплуатации в случае ремонта его основных узлов, а также выполнять ежегодную метрологическую поверку.

Порядок работы

Твёрдое топливо облучается сканирующим потоком гамма-излучения под различными углами к поверхности материала. Дискретно через 1,5° определяется распределение потоков рассеянных квантов первым и вторым детекторами, расположенными на различном расстоянии от источника и под различными углами к поверхности материала.

Геометрическое расположение детекторов, дискриминация спектров и выбор углов регистрации излучения обеспечивают максимальную чувствительность к плотности и высоте слоя материала для первого детектора и максимальную чувствительность к содержанию золообразующих элементов для второго детектора.

В устройстве обработки и управления УОУ-7683 осуществляется определение зольности твёрдого топлива согласно вычислительному алгоритму. В УОУ-7683 используется индустриальный компьютер фирмы Advantech, применение которого позволило оснастить РИВК-1 мощным набором сервисных программ. Программное обеспечение радиоизотопного измерительно-вычислительного комплекса организовано таким образом, что при включении питания автоматически загружаются как системное программное обеспечение, так и рабочая программа, осуществляющая расчет зольности, плотности твёрдого топлива, а также величины воздушного зазора между датчиком и поверхностью твёрдого топлива, транспортируемого ленточным конвейером.

Режимы работы комплекса РИВК-1 выбирают с помощью клавиатуры, расположенной на лицевой панели устройства обработки и управления УОУ-7683. Взаимодействие пользователя с УОУ-7683 построено по принципу диалога: пользователь набирает на клавиатуре код нужной команды, а при необходимости и код режима, после чего выполняется соответствующая операция. Информация о состоянии комплекса, результаты измерений зольности, насыпной массы и расстояния между датчиком и контролируемым материалом выводятся в виде текстового сообщения на жидкокристаллический дисплей, расположенный на лицевой панели устройства обработки и управления. Результаты измерений передаются в автоматизированную систему управления технологическими процессами в виде непрерывного электрического сигнала постоянного тока 0…5 мА (4…20 мА) через токовый выход или в виде 16-разрядного двоично-десятичного кода через интерфейс RS-232.

Области применения

Разработанный радиоизотопный измерительно-вычислительный комплекс найдёт широкое применение в коксохимическом и доменном производстве металлургических комбинатов, на углеобогатительных фабриках и теплоэлектростанциях.

Измерение зольности с помощью комплекса непосредственно в технологических потоках позволяет быстро и эффективно осуществлять контроль качества твёрдого топлива. Этот контроль может проводиться по всей технологической цепочке: при добыче, переработке и использовании топлива, начиная с контроля рядового угля на угольной шахте и заканчивая выходным контролем качества концентрата с обогатительных фабрик.

Контроль зольности энергетических углей, используемых, например, на теплоэлектростанциях, позволит не только повысить эффективность работы оборудования, но и значительно сократить выброс золы в атмосферу.

В случае стационарной установки градуировочного стола с ГДЗ-7683 в составе оборудования аналитической лаборатории комплекс РИВК-1 может использоваться и для лабораторного экспресс-анализа проб твёрдого топлива (продуктов обогащения угля).

Пример внедрения

ОАО «Казчерметавтоматика» на основании хозяйственного договора с ОАО «Шубарколь комир» осуществило поставку измерительно-вычислительного комплекса для контроля зольности и плотности твёрдого топлива РИВК-1, провело пусконаладочные работы и обучение обслуживающего персонала.

Шубаркольское угольное месторождение расположено в Нуринском районе Карагандинской области. Уголь Шубаркольского месторождения относится к каменным углям марки «Д» (длиннопламенный), содержит очень мало золы (от 6 до 12%), имеет высокую теплопроводность и низкое содержание серы. Уникальное сочетание высокой калорийности и низкой зольности делают его незаменимым для коммунально-бытовых нужд, промышленных предприятий и для энергетических комплексов.

После его сжигания не образуется больших отходов, что актуально в экологическом плане. Потребителями Шубаркольского угля являются такие промышленные гиганты, как ОАО «Алюминий Казахстана», ОАО «Испат-Кармет», ОАО «Феррохром», ОАО «Казцинк» и ряд других предприятий, а также такие страны, как Россия, Киргизия, Эстония, Турция, Польша и др.

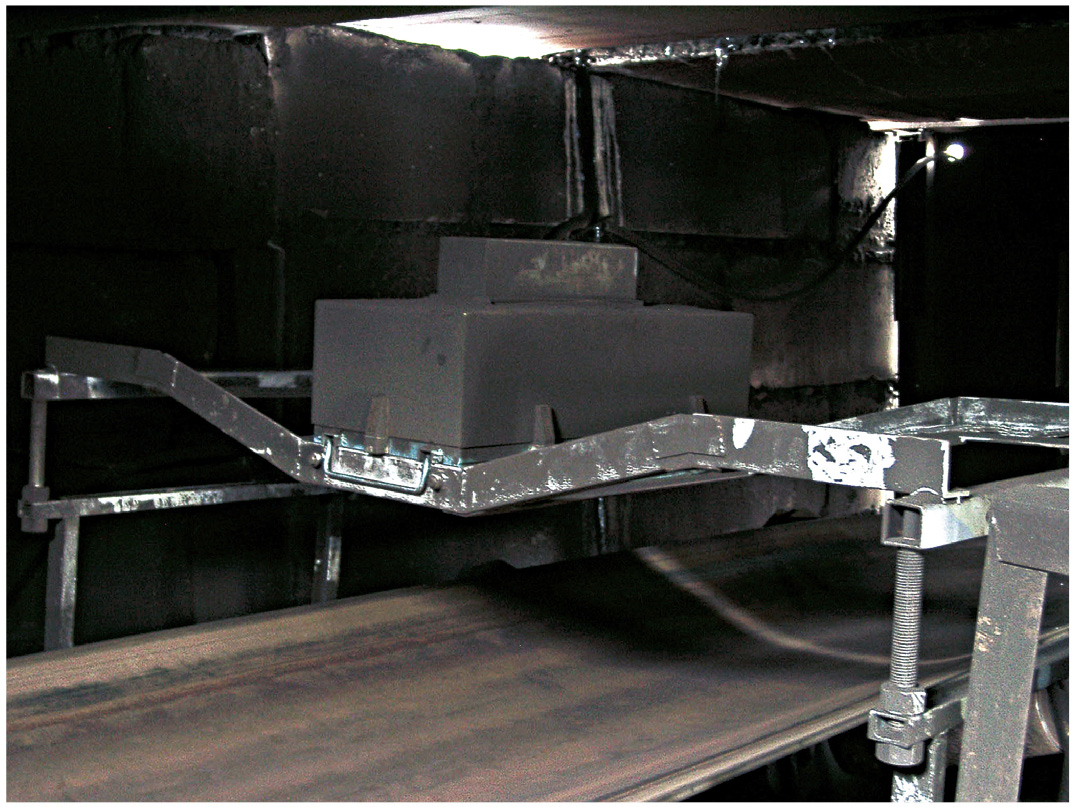

В ОАО «Шубарколь комир» работает система контроля качества угля. Действующая углехимическая лаборатория обеспечена современными техническими средствами для проведения анализа проб по всем требуемым показателям качества. В первом квартале 2003 года в составе углехимической лаборатории принят в промышленную эксплуатацию измерительно-вычислительный комплекс РИВК-1 для контроля зольности и плотности отгружаемого угля. Датчик комплекса установлен на ленточном конвейере типа КРУ-350 в верхней части разреза в здании перегружателя (рис. 7). Конвейер служит для подачи угля с нижнего бункера на дробильно-сортировочный комплекс, который выпускает сортовые угли. На нижний бункер уголь подается от экскаваторов автосамосвалами.

На рис. 8 показан формирователь потока угля на конвейерной ленте. Он служит для обеспечения защиты датчика ГДЗ-7683 от механических воздействий со стороны угля, транспортируемого на конвейерной ленте, и монтируется перед датчиком. Устройство обработки и управления УОУ-7683, установленное на диспетчерском пункте, показано на рис. 9.

Общий вид конвейера типа КРУ-350 отображает рис. 10.

Высокая оснащённость разреза современной техникой, применение передовых технологий горных работ позволяют вести высокопроизводительную добычу угля. А обеспеченность разреза запасами угля такова, что их хватит ещё на 100 лет. Причём научными исследованиями установлено, что уголь Шубаркольского месторождения является уникальным сырьем для получения синтетического жидкого топлива и ряда тяжёлых углеводородов, специальных видов кокса, гуматов (органических удобрений) и другой продукции.

Внедрение РИВК-1 в эксплуатацию на Шубаркольском угольном разрезе позволило осуществлять оперативный контроль качества отгружаемого потребителям товарного угля. Чем ниже зольность отгружаемого угля, тем выше его отпускная цена. Ожидаемый экономический эффект от внедрения РИВК-1 в ОАО «Шубарколь комир» составляет 86 тысяч долларов США в год.

Заключение

В ОАО «Казчерметавтоматика» работа по созданию радиоизотопного измерительно-вычислительного комплекса для контроля зольности и плотности твёрдого топлива РИВК-1 успешно завершена проведением Государственных приёмочных испытаний и получением сертификата об утверждении типа средств измерений, Государственной лицензии на поверку и Государственной лицензии на изготовление.

Научно-исследовательский центр «Уголь», являющийся головной организацией в Республике Казахстан по разработке стандартов для угольной отрасли, приступил к согласованию и утверждению стандартов по сортности угля на основе информации от РИВК-1.

В настоящее время основными потребителями РИВК-1, кроме угольных разрезов, являются углеобогатительные фабрики и доменные печи металлургических комбинатов.

Внедрение радиоизотопных измерительно-вычислительных комплексов в системе регулирования работы отсадочных машин на углеобогатительных фабриках позволяет повысить качество выходного продукта (угольного концентрата) и увеличить производительность углеобогатительных агрегатов. При этом необходимо устанавливать несколько устройств измерения зольности как для входного контроля поступающего рядового угля, так и измерения зольности в продуктах обогащения угля (концентрат, промпродукт). Ожидаемый экономический эффект от внедрения автоматизированной системы регулирования процессов обогащения составляет около 480 тысяч долларов США в год при производительности обогатительной фабрики 3,5 млн. тонн.

На металлургическом производстве внедрение радиоизотопных измерительно-вычислительных комплексов для контроля зольности и плотности твёрдого топлива позволяет снизить расход кокса в среднем на 0,18%, стабилизировать процесс доменной плавки и увеличить производительность печей на 0,15%. Годовой экономический эффект от внедрения комплекса с учетом капитальных затрат, затрат на амортизацию и текущий ремонт для средней доменной печи составляет примерно 107 тысяч долларов США в год. ●

Литература

- Намазбаев Т.С., Савёлов В.Д., Печеркин А.М. и др. Новые измерительно-вычислительные комплексы для бесконтактного контроля качества доменного кокса// Сталь. — 2001. — № 8.

- Намазбаев Т.С., Полевой А.П., Савёлов В.Д. и др. Нейтронный измерительно-вычислительный комплекс для контроля влажности и плотности шихтовых материалов// Современные технологии автоматизации. —2001. — № 1.

- Пат. № 31417 (Республика Казахстан). Модель твёрдого топлива для градуировки радиоизотопных золомеров/ Намазбаев Т.С., Филатов В.В.

- Пат. № 32626 (Республика Казахстан). Нейтронный влагомер сыпучих материалов/ Филатов В.В., Намазбаев Т.С.

- Намазбаев Т.С., Колесников А.В., Савёлов В.Д. Новые измерительно-вычислительные комплексы для контроля технологических параметров// Промышленность Казахстана. — 2001. — № 2.

- Грабовский А.Э., Тихонов И.А., Пичугин В.В. и др. Внедрение автоматического контроля зольности угольной шихты// Кокс и химия. — 1993. — № 4.

- Намазбаев Т.С., Савёлов В.Д., Полевой А.П. и др. Радиоизотопный измерительно-вычислительный комплекс РИВК-1 для контроля зольности и плотности твёрдого топлива// Сталь. — 2002. — № 9.

Авторы — сотрудники ОАО «Казчерметавтоматика» РГП «НЦ КПМС РК» и ОАО «Шубарколь комир»

Телефон/факс: (3212) 44-0995

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!