Введение

Салаватский катализаторный завод (СКАТЗ) является крупнейшим в России производителем катализаторов и адсорбентов для предприятий нефтегазового сектора. Продукция завода, применяемая в нефтепереработке, нефтехимии, газопереработке и химической промышленности, изготавливается в соответствии со стандартом качества ISO 9001 с использованием самых современных технологий.

В процессе развития продуктовой линейки СКАТЗ возникла потребность в строительстве новой установки по производству силикагеля. Назначение процесса – получение трёх марок силикагеля. Производственный цикл состоит из следующих стадий:

-

поступление сырья на производственную площадку и приготовление растворов;

-

синтез гидрогеля;

-

фильтрация № 1;

-

активация;

-

фильтрация и промывка № 2;

-

сушка и деагломерация;

-

фасовка и складирование.

В рамках строительства и ввода в эксплуатацию новой установки по производству силикагеля в 2018–2019 годах системный интегратор АО «Форт Диалог» выполнил все работы под ключ по внедрению систем автоматизации: проектирование; сборка и отладка шкафов автоматизации; разработка прикладного программного обеспечения АСУ ТП; монтаж и пусконаладочные работы, предварительные испытания, в том числе проверка алгоритмов противоаварийных защит (ПАЗ); обучение операторов и инженеров АСУ ТП заказчика; сдача системы в опытную эксплуатацию; коррекция программного обеспечения по результатам опытной эксплуатации.

АО «Форт Диалог» является системным интегратором по направлению инженерных систем и автоматизации и осуществляет полный цикл работ, от проектирования и строительства до пусконаладки и последующего обслуживания. Опыт работы составляет более 30 лет.

В штате работают 350 человек.

Назначение и цели создания АСУ ТП

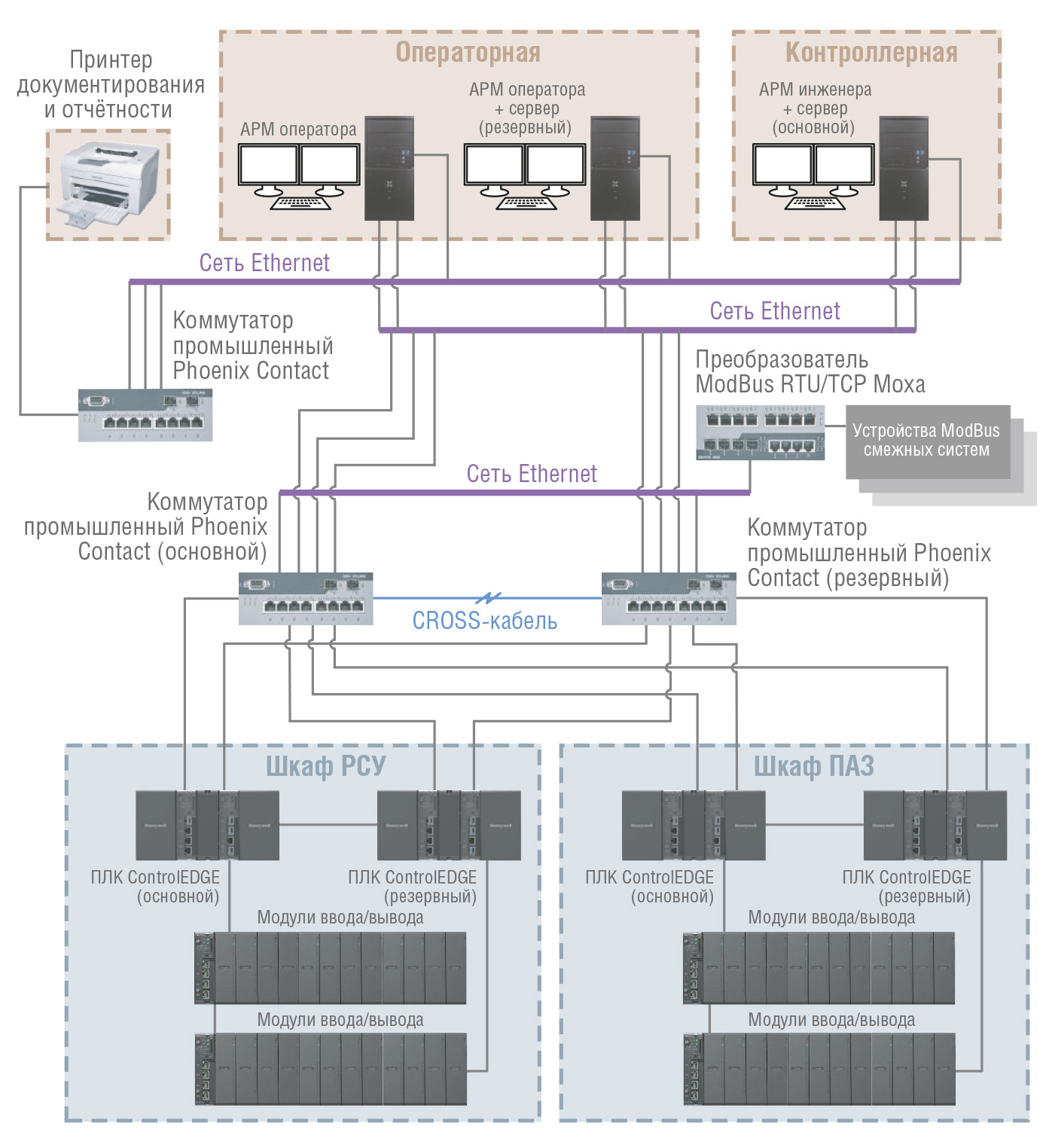

Автоматизированная система управления технологическим процессом (АСУ ТП) предназначена для контроля, управления технологическим процессом и противоаварийной защиты установки производства силикагеля (рис. 1).

АСУ ТП спроектирована на базе контроллеров компании Honeywell для DCS-систем (Distributed Control System – распределённая система управления, РСУ) и обеспечивает:

-

автоматизированный контроль и управление в реальном времени основными и вспомогательными технологическими процессами установки;

-

автоматическую защиту оборудования объекта;

-

выполнение функций контроля оперативным персоналом фактических параметров работы объекта автоматизации на соответствие нормативно-технологическим параметрам;

-

надёжную и эффективную работу основного и вспомогательного технологического оборудования за счёт рационального управления режимами работы.

Для исключения воздействия человеческого фактора в особо важных случаях при попытке оператора провести некоторые управляющие воздействия система запрашивает подтверждение действия. Ошибочные действия оператора диагностируются с обязательным оповещением.

Описание технического решения

Данная система разработана как распределённая информационно-управляющая человеко-машинная система, рассчитанная на длительное функционирование в реальном масштабе времени.

В качестве компонентной базы унифицированных комплексов технических средств контроля, управления и противоаварийной защиты использо-ваны гибридные резервируемые ПЛК нового поколения семейства Control-EDGE компании Honeywell в варианте РСУ, соответствующие требованиям стандарта IЕС 61131-3.

Верхний уровень АСУ ТП

Сервер реализован на базе программного обеспечения Honeywell PlantCruise. Выполняет следующие функции:

-

сервер базы данных конфигурации обеспечивает централизованное хранение конфигурации программно-технического комплекса (ПТК) АСУ ТП;

-

сервер связи обеспечивает обмен информации между контроллерами и АРМ ПТК, используется для снижения нагрузки на контроллеры путём перераспределения коммуникационных функций;

-

сервер ОРС обеспечивает обмен данными с внешними системами по протоколам ОРС;

-

сервер истории обеспечивает долгосрочное хранение информации об изменении параметров технологического процесса, информация сохраняется в виде кольцевого буфера;

-

сервер приложений обеспечивает разнообразные функции по обработке технологической информации хранящейся на сервере истории (например, расчётные задачи, создание отчётов, система усовершенствованного управления технологическим процессом – СУУТП).

Для оптимизации нагрузки на аппаратные компоненты используется виртуализация серверов с применением гипервизора. Аппаратное обеспечение сервера – это компьютер в настольном исполнении с резервированным сетевым интерфейсом Ethernet.

Рабочая станция оператора (АРМ оператора) представляет собой интерфейс операторов-технологов, реализованный на базе ПО Honeywell PlantCruise. Аппаратное обеспечение станции оператора – это компьютер в исполнении для монтажа в стандартную стойку 19ʺ с резервированным сетевым интерфейсом Ethernet, контроллером жёстких дисков с поддержкой резервирования.

Инженерная станция АСУ ТП (АРМ РСУ, ПАЗ) выполняет функции рабочего места инженера АСУ ТП (РСУ, ПАЗ) и при необходимости АРМ оператора или инженера КИП. Выполнена на базе ПО Honeywell PlantCruise. Все данные конфигурации во время фаз конфигурирования, наладки и эксплуатации хранятся централизованно на сервере базы данных, а создаются и редактируются на рабочих местах инженера (АРМ РСУ), таким образом, система позволяет обмениваться данными между рабочими местами.

Сеть управления – двухсторонняя высокоскоростная выделенная локальная сеть данных Ethernet, которая работает со скоростью передачи данных 1 Гб/с по протоколу ТСР/IP. Она обеспечивает связь серверов, АРМ, контроллеров.

Средний уровень АСУ ТП

Средний уровень АСУ ТП состоит из контроллеров, коммуникационных интерфейсов полевых сетей, модулей ввода/вывода, модулей гальваноразвязки, реле, клемм. Резервирование контроллеров строится на основе концепции «горячего» резерва. Основной блок ЦПУ реализует функции исполнения кода приложений, резервный блок ЦПУ постоянно обновляется, так что он всегда готов взять на себя исполнение кода в случае отказа основного блока. Время переключения составляет 100 мс без потери данных.

Аппаратная часть контроллера состоит из двух (резервированных) устройств ЦПУ и нескольких устройств расширения для коммуникационных интерфейсов. Имеются различные коммуникационные интерфейсы. Питание контроллеров и системы ввода/вывода осуществляется от резервированных источников питания. Для сигналов, подключённых непосредственно на модуль ввода/вывода, защита от короткого замыкания обеспечивается самим модулем ввода/вывода. Для сигналов, подключённых через промежуточные реле, защита обеспечивается предохранителями, установленными в промежуточных клеммах.

Шкафы АСУ ТП поставлены в сборе и полностью укомплектованы (компоненты системы управления, конструктив шкафа, кабели питания и заземления, автоматические выключатели, предохранители, клеммы, блоки питания, осветительная арматура, маркировка). Сборка и тестирование поставляемого оборудования производились на собственной сборочной площадке АО «Форт Диалог» в г. Уфе.

Результаты внедрения

Результатом внедрения современной системы управления на базе контроллерного оборудования стало увеличение производительности, повышение безопасности труда, качества выпускаемой продукции и других ключевых показателей эффективности. Совершенная компонентная база системы АСУ ТП даёт возможность лёгкой интеграции высокотехнологичных MES-систем.

Внедрение высокотехнологичных решений приводит к увеличению капитализации предприятия и служит залогом успешного развития и роста перерабатывающей компании, делает её более конкурентной на рынке. ●

Автор – сотрудник компании «Форт Диалог»

Телефон: (347) 292-14-70

E-mail: oleg.silantev@fortdialog.ru

https://fortdialog.ru/

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!