После перехода большинства цементных заводов из государственной собственности в частную перед новыми собственниками встаёт вопрос о необходимости направлять инвестиции на их модернизацию с использованием современного технологического оборудования и систем управления. Одним из мировых лидеров в сфере производства промышленного оборудования и средств автоматизации, имеющим специализированные решения для многих отраслей, является компания Siemens, в широчайшем ассортименте продукции которой есть система управления непрерывными процессами SIMATIC PCS7 и программный пакет CEMAT для цементной промышленности.

SIMATIC PCS7 (Process Control System 7) является мощной системой управления процессами, построенной в соответствии с концепцией Siemens «полностью интегрированная автоматизация». Эта система может быть применена для автоматизации технологических процессов в различных отраслях промышленности. Она базируется на использовании стандартных изделий семейства SIMATIC S7.

CEMAT – это система управления процессом, которая была специально разработана для цементной промышленности и на протяжении многих лет успешно применяется на многих цементных предприятиях мира. Приложение CEMAT интегрируется в систему управления процессом SIMATIC PCS7, совместно образуя экономичное решение, оптимизированное с учётом специфики цементной промышленности. CEMAT является открытой, гибкой и масштабируемой системой с мощными информационными и диагностическими средствами и характеризуется следующими признаками:

-

инженерные компоненты с библиотеками, специально разработанные для цементной промышленности;

-

компоненты автоматизации для управления исполнительными механизмами и коммуникационные компоненты, имеющие непосредственную связь с контроллером;

-

функции операторского контроля и мониторинг технологического процесса;

-

функции архивирования и резервирования;

-

библиотека объектов с информационными, диагностическими и мультимедийными диалогами;

-

список аварий, адаптированный к цементной отрасли;

-

мощная диагностическая система, позволяющая быстро найти источник ошибки и способствующая снижению временных затрат на пусконаладку;

-

управление информацией (работа со списками, возможность ведения архива);

-

технологический интерфейс для соединения с другими модулями, не относящимися к управлению цементным производством или являющимися изделиями других производителей.

В данной статье будет описана автоматизированная система управления вращающейся печью № 6 на ОАО «Волынь-Цемент».

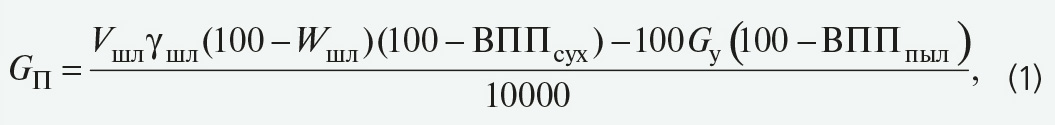

РАСЧЁТ ПРОИЗВОДИТЕЛЬНОСТИ ПЕЧЕЙ ПО КЛИНКЕРУ

Производительность печи по клинкеру GП (т/ч) рассчитывается по формуле:

где:

Vшл – значение расхода шлама (м3/ч);

γшл – удельный вес шлама (т/м3);

Wшл – влагосодержание шлама (%);

ВППсух – потери при прокаливании сухого сырьевого шлама (%);

ВППпыл – потери при прокаливании (безвозвратный пылевынос) (%);

Gy – количество безвозвратного пылевыноса (т/ч).

По данным цеховой лаборатории влажность шлама Wшл может меняться в течение смены несколько раз. Оператор может задать эту величину без ввода пароля. На основе таблицы зависимости удельного веса шлама γшл от влажности шлама автоматически рассчитывается величина удельного веса шлама γшл.

По данным центральной лаборатории величины потерь при прокаливании сухого сырьевого шлама ВППсух и потерь при прокаливании (безвозвратный пылевынос) ВППпыл могут меняться каждый месяц. Оператор меняет эти величины только по паролю.

Количество безвозвратного пылевыноса Gy зависит от эффективности работы электрофильтров. Эта величина должна корректироваться после замеров санитарной лаборатории, доступ – по паролю.

Для автоматической стабилизации процесса по производительности печей оператор имеет возможность задать значения производительности печи по клинкеру ЗДНклинкер (т/ч), и система автоматически пересчитает это значение в значение задания регулятору расхода шлама ЗДНшлам (м3/ч) по формуле

Цель создания автоматизированной системы управления

Современная тенденция развития управления производством цемента предполагает уменьшение зависимости от человеческого фактора. Если раньше качество цемента в значительной степени зависело от опыта и интуиции машиниста обжиговой печи (определение режима обжига по составу и консистенции сырья, по цвету и насыщенности отходящих газов, по цвету пламени в зоне кальцинирования и в зоне спекания и т.п.), то теперь все эти параметры должна учитывать АСУ ТП. Кроме того, большое внимание уделяется экологии.

При этом АСУ ТП должна осуществлять последовательное (с соответствующей задержкой) включение технологических механизмов в соответствии с направлением материальных потоков при запуске, а также обратное последовательное отключение при останове, в том числе при останове по блокировке (в этом случае остановке подлежит лишь часть механизмов, расположенных «выше» по направлению материального потока).

В связи с резким повышением цены природного газа большинство цементных заводов перешло на альтернативные виды топлива – уголь, пластиковые отходы, древесную стружку, что также привело к изменению режимов обжига.

С целью рационального ведения технологического процесса, который бы максимально приближался к оптимальному, ТОО «Вотум» на основании технических требований фирмы Dyckerhoff AG разработало и внедрило на ОАО «Волынь-Цемент» (г. Здолбунов, Украина) АСУ ТП для трёх печных агрегатов – № 4, 5 и 6. При этом также была проведена реконструкция силовой подстанции 6/0,4 кВ.

Поставленную техническую задачу ТОО «Вотум» выполнило на базе программируемых логических контроллеров фирмы Siemens серии SIMATIC S7-400, a также программных продуктов PCS7 и CEMAT. Электротехническая аппаратура 0,4 кВ – от фирм Moeller, Siemens и др.

Внедрение АСУ ТП значительно увеличило объём полезной информации о протекании процесса обжига. В распоряжение оператора обжиговой печи поступает в удобной для восприятия форме дополнительная информация о динамике процесса обжига, а также значения новых параметров, получаемых расчётным путём (см. в качестве примера врезку «Расчёт производительности печей по клинкеру»). В результате этого процесс обжига ведётся на новом качественном уровне, что даёт основание считать внедрение данной АСУ ТП экономически выгодным и целесообразным мероприятием.

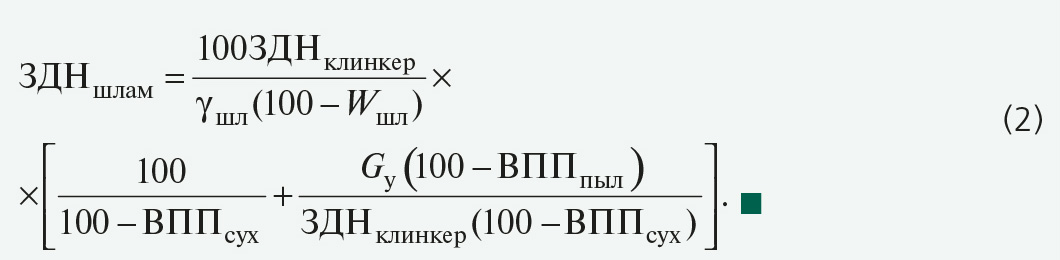

На рис. 1 представлена структурная схема автоматизированной системы управления заводом.

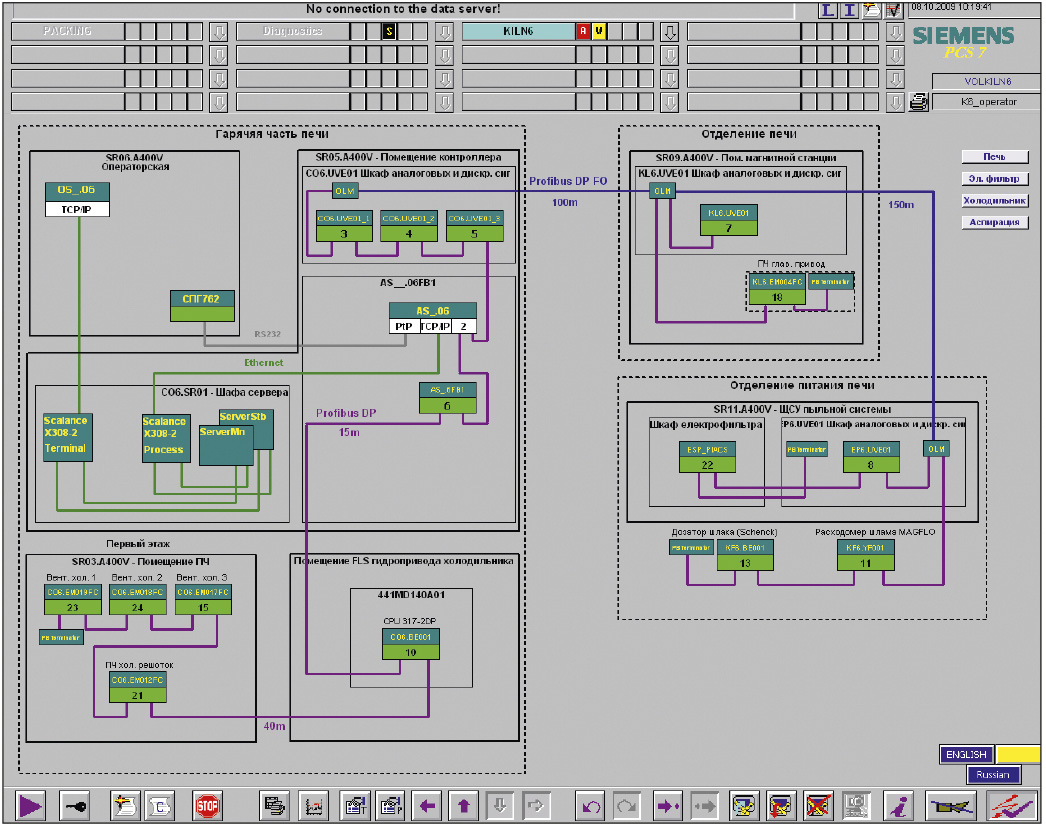

На рис. 2 показана операторная завода, из которой ведётся управление всем технологическим процессом. Для удобства работы имеется возможность переключения пользовательского интерфейса на один из трёх языков – английский, украинский, русский.

Система является двухуровневой и обеспечивает решение следующих задач:

-

контроль технологических параметров процесса и состояния агрегатов с отображением на клиентских станциях и передачей данных серверам системы;

-

предупредительная и аварийная сигнализация с локализацией неисправностей и отображением на клиентских станциях, а также с передачей сообщений на верхний уровень управления;

-

управление технологическими аппаратами и измерение технологических величин;

-

диагностика предаварийных и аварийных ситуаций;

-

протоколирование и ведение архивов;

-

составление рапортов управления технологическим процессом.

Нижний уровень (Process Bus) – управляющая станция автоматизации (контроллер SIMATIC S7-400), связанная по сети PROFIBUS со станциями децентрализованной периферии ET200M и ET200S, частотно-регулируемыми электроприводами и расходомером.

Верхний уровень (Terminal Bus) реализован на базе серверов с функцией резервирования (Siemens SIMATIC Rack PC), персональных компьютеров в промышленном исполнении с двумя мониторами (клиентские станции) и инженерной станции. В данном проекте используются промышленные компьютеры Siemens Rack PC IPC547C, но можно использовать компьютеры и других производителей с соответствующим программным обеспечением фирмы Siemens.

-

Сервер (OS Server) – станция управления и визуализации технологического процесса. Текущая утилита WinnCC обеспечивает сбор данных, архивацию тревог и регистрируемых значений. Непосредственное управление процессом с этой станции не предусмотрено. Коммуникация с контроллером осуществляется с помощью коммуникационного процессора СР1613.

-

Промышленный компьютер (OS Client) – операторский терминал с двумя мониторами, предназначенный для управления и слежения за технологическим процессом. Непосредственно с контроллером не связан, информацию об управляемом процессе получает от OS Server и ему же передаёт.

-

Инженерная станция (Engineering station) предназначена для разработки управляющих программ и визуализации (STEP7, WinCC). Поддерживает коммуникацию и с программируемым контроллером, и с сервером, но для непосредственного управления процессом не предназначена.

Process Bus и Terminal Bus выполнены по топологии оптического кольца (1 Гбит/с) при помощи сетевого оборудования SCALANCE X308-2LD фирмы Siemens.

Функции системы распределены между уровнями следующим образом:

-

нижний уровень – получение сигналов от датчиков, управление исполнительными устройствами, предупредительной сигнализацией, защитой, местным управлением;

-

верхний уровень – визуализация процесса, управление, протоколирование, архивирование, дистанционное управление, управление совместной работой агрегатов в составе групп.

Одним из наиболее важных технологических процессов в производстве цемента является обжиг сырьевой смеси и получение клинкера. Этот процесс протекает при температуре 1400…1500°С. При этом качество клинкера и в дальнейшем свойства цемента зависят как от физических свойств и химического состава обжигаемой сырьевой смеси, так и от поддержания на заданном уровне необходимых технологических параметров, то есть от правильного ведения процесса обжига с максимальным учётом всех возможных параметров и воздействий, влияющих на этот процесс.

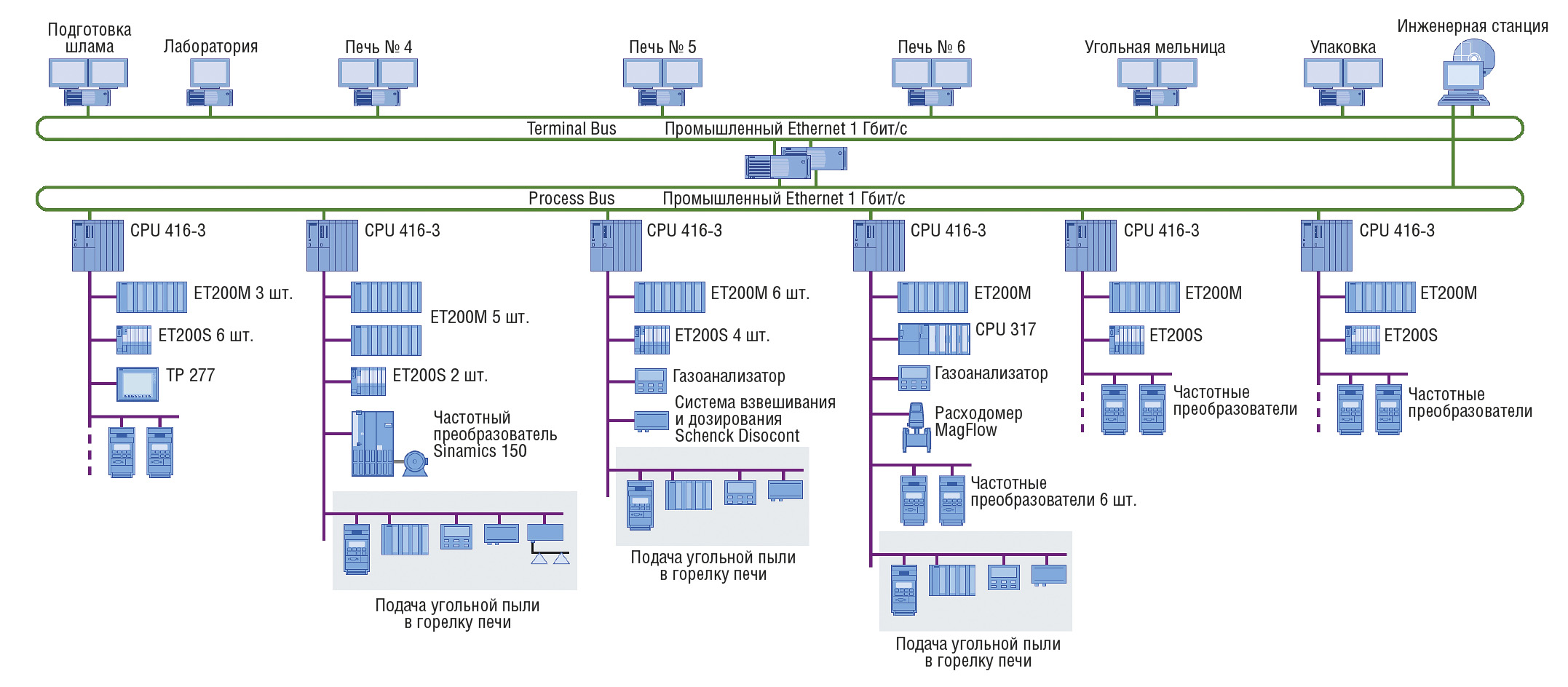

На рис. 3 показана архитектура аппаратных средств системы сбора данных печи. На этой мнемосхеме также отображается диагностическая информация о состоянии аппаратуры.

Клинкер обжигают главным образом во вращающихся печах (рис. 4), являющихся основным оборудованием печных агрегатов.

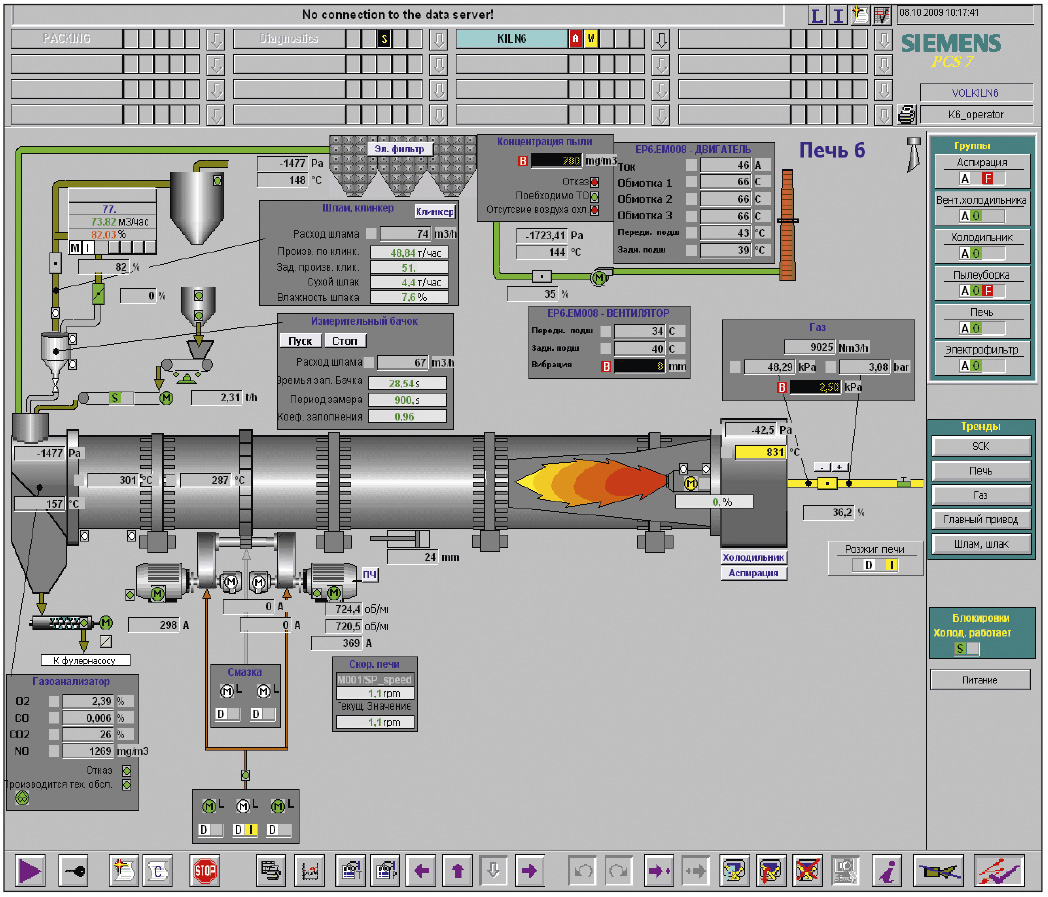

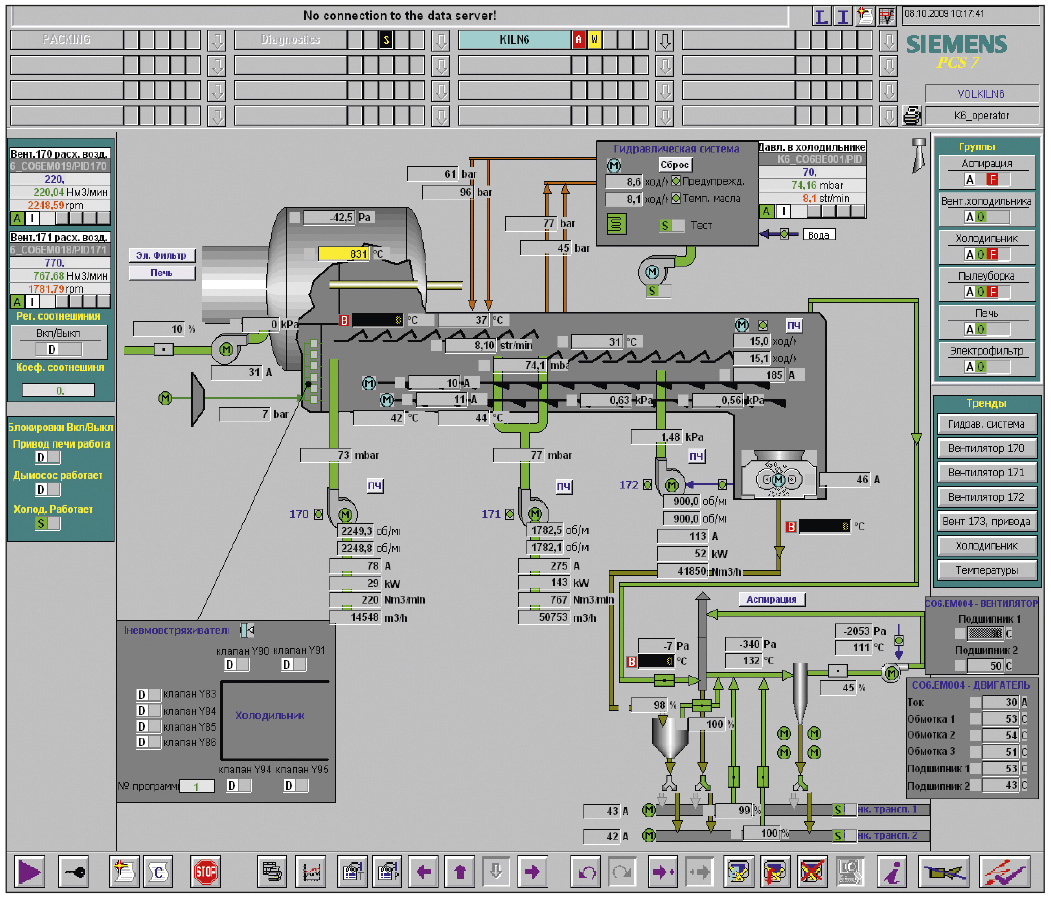

На ОАО «Волынь-Цемент», кроме собственно печи, в состав оборудования входит также ряд других механизмов и аппаратов. В качестве примера на рис. 5 и 6 приведены мнемосхемы вращающейся обжиговой печи и клинкерного холодильника.

В целом АСУ ТП осуществляет визуализацию на мониторе и регистрацию около 300 параметров по каждому печному агрегату. Основными из этих параметров являются следующие:

-

значения температуры дымовых газов на входе и выходе электрофильтра, на выходе из печи, зоны подогрева и зоны кальцинирования печи, топливного газа перед сужающим устройством, подшипников дымососа и редуктора главного привода;

-

расход топлива (природный газ и/или угольная пыль);

-

разрежение перед электрофильтром, в пылеосадительной камере и головке печи;

-

концентрация дымовых газов О2, СО2, СО и NO;

-

расход шлама;

-

ток нагрузки электродвигателей мощ-ностью более 30 кВт;

-

ток и напряжение на электродах 1, 2 и 3-го полей электрофильтра;

-

положение исполнительных механизмов направляющих дымососа, дозирования шлама и заслонки на подаче топлива (угольная пыль или топливный газ).

Особенности клинкерного холодильника, поставляемого фирмой F.L.Smidth Airtech (FLS):

-

наличие колосниковых транспортных устройств (горячие решётки) с электрогидравлическим приводом;

-

наличие батареи воздушных пушек для вспучивания клинкера;

-

наличие локального контроллера для поддержания оптимальных режимов охлаждения горячего клинкера.

Холодильник управляется локальным программируемым логическим контроллером (PLC) SIMATIC S7-317 со встроенным интерфейсом PROFIBUS, а также с панелью оператора.

Особенности электрофильтра, поставляемого фирмой FLS:

-

конструкция, рассчитанная на горизонтальный поток очищаемого газа;

-

уникальный метод обнаружения обратной ионизации, который реализуется в процессе обычной эксплуатации электрофильтра и не оказывает влияния на его работу;

-

технологически передовой и защищённый патентом метод обнаружения обратной ионизации, основанный на измерении и сравнении минимальных значений напряжения электрофильтра непосредственно до и после искрового пробоя или автоматически вводимого периода запирания тиристора;

-

автоматическое переключение из режима традиционной непрерывной работы (DC) в режим прерывистого питания (IE) при обнаружении обратной ионизации, где степень прерывистости регулируется автоматически в соответствии с риском обратной ионизации;

-

автоматический возврат из режима прерывистого питания к обычной непрерывной работе при отсутствии обратной ионизации;

-

автоматическая настройка уровня тока в режимах непрерывной или прерывистой работы для повышения эффективности электрофильтра применительно к существующим условиям эксплуатации;

-

наличие локального контролера для поддержания оптимальных режимов очистки отходящих газов и пылеуборки.

Электрофильтр управляется локальным ПЛК с панелью оператора и со встроенным интерфейсом PROFIBUS.

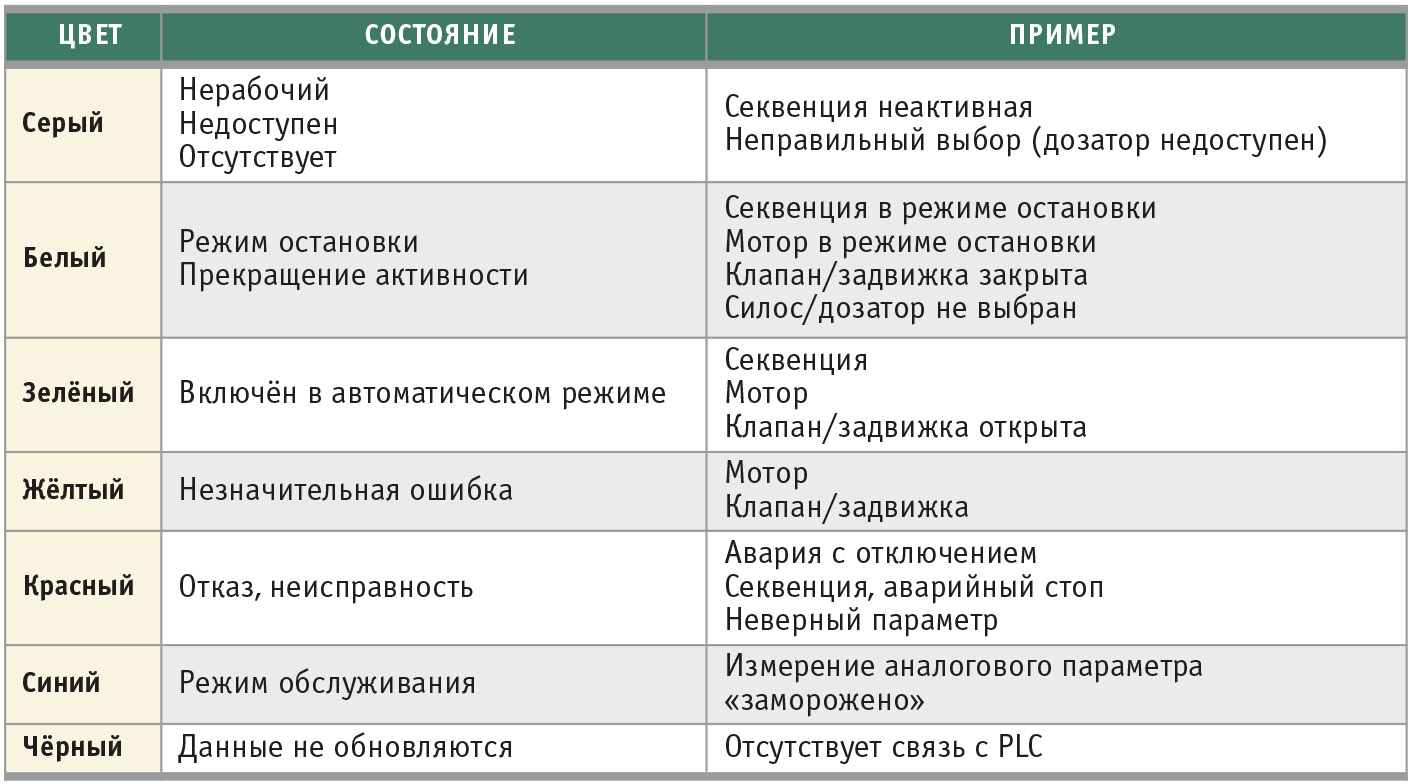

Экран мнемосхем разбит на следующие секторы:

-

верхняя часть (сообщения о неисправности, панель выбора технологического участка);

-

средняя часть (технологическая схема, цепи регулировки, управление группами);

-

нижняя часть (панель сервисных клавиш).

По каждому типу привода, а также дискретному и аналоговому сигналу можно вызвать лицевую панель (faceplate), на которой подробно указан статус всех соответствующих сигналов и органы управления.

Цвета, используемые в соответствии с требованиями IEC 60073 для анимации функциональных объектов на мониторе операторской станции, приведены в табл. 1.

Для удобства просмотра истории изменения аналоговых сигналов по нажатию кнопки вызывается окно «Тренды», в котором сгруппированы необходимые оператору сигналы. На каждой мнемосхеме есть несколько таких кнопок, которыми можно вызвать окно с трендами.

Описание аппаратной части системы

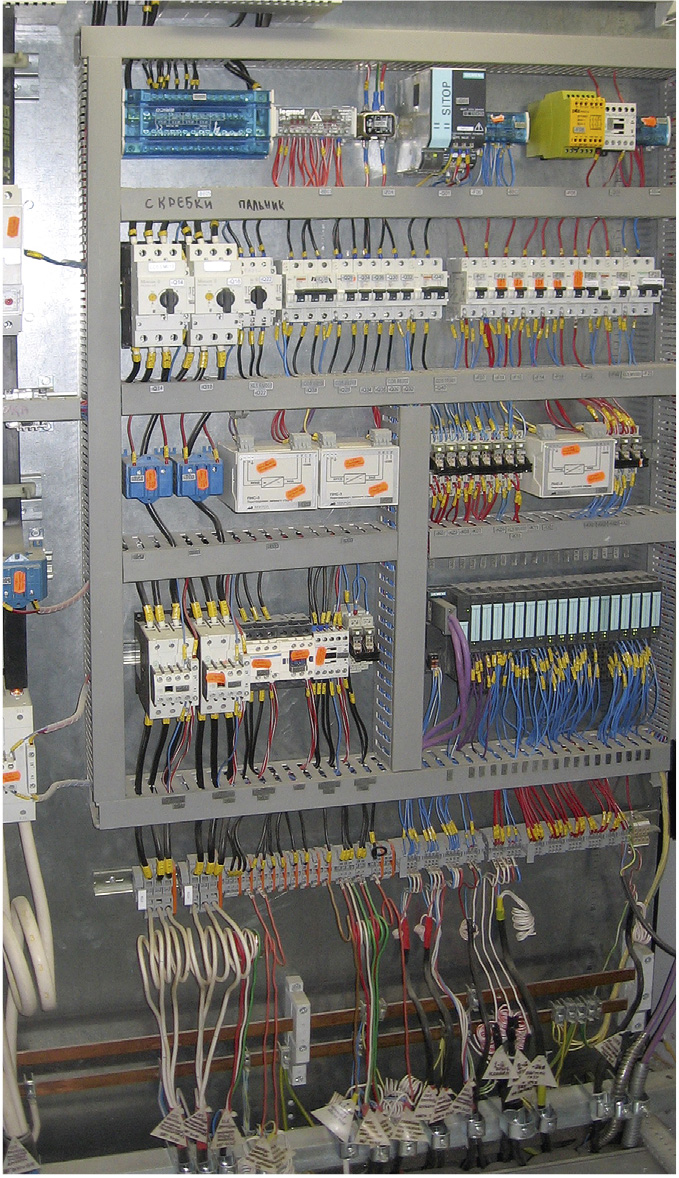

Шкаф силового управления

Шкаф силового управления MCC (Motor control centre) состоит из двух секций: ввода и вывода.

Секция ввода имеет в своём составе:

-

сетевой разъединитель (ручной);

-

реле аварийного останова;

-

трансформатор 400/230 В (управляющее напряжение) с главным выключателем;

-

многофункциональный электросчётчик фирмы KBR (на передней двери шкафа);

-

вводной и выводной фидер для блока бесперебойного питания 220 В;

-

источник бесперебойного питания (UPS) для компонентов системы АСУ ТП;

-

набор вспомогательной аппаратуры (автоматы, нагреватель шкафа, элементы освещения).

Секция вывода имеет в своём составе:

-

электромагнитный пускатель, состоящий из выключателя и контактора;

-

трансформатор тока (только для электроприводов мощностью не менее 30 кВт);

-

вспомогательные реле;

-

миниатюрные выключатели для защиты управляющего напряжения;

-

клеммные колодки двух- и четырёхполюсные;

-

набор вспомогательных устройств (автоматические выключатели, элементы микроклимата и освещения, терминалы, розетки).

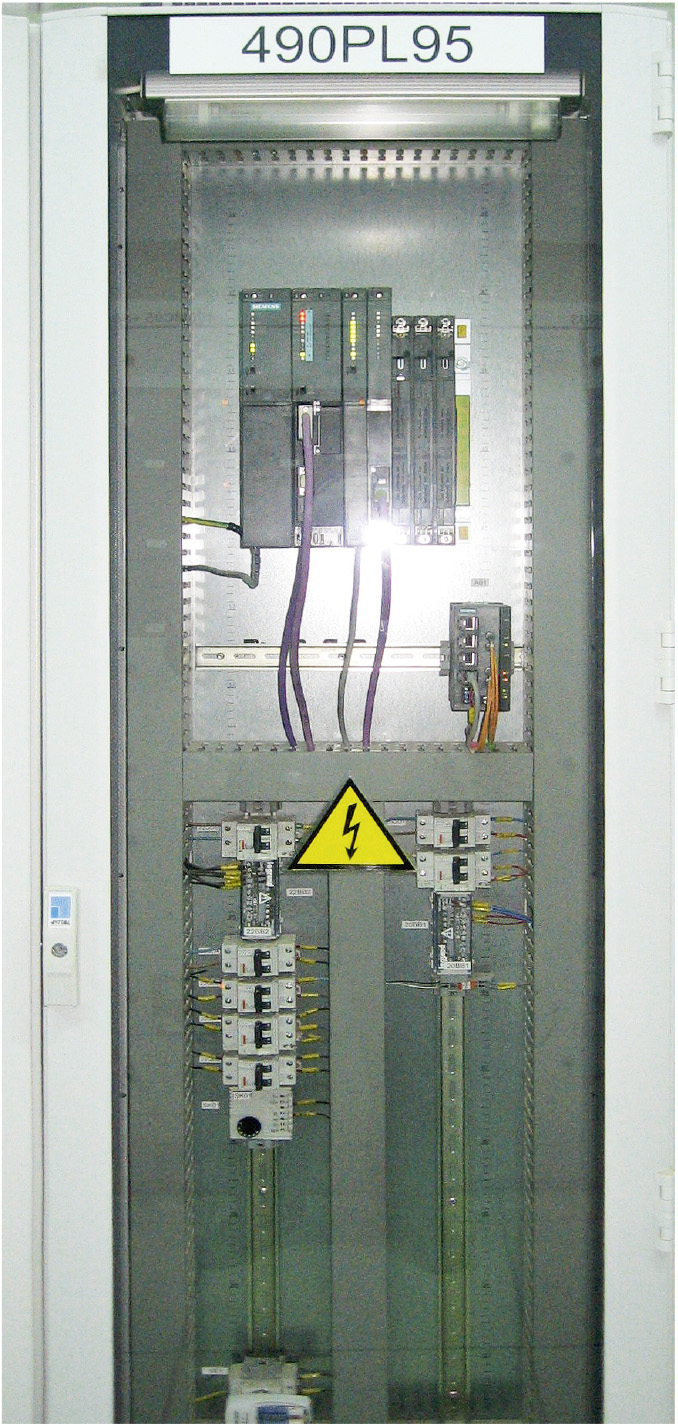

Один из шкафов MCC показан на рис. 7.

Локальный шкаф распределения сигналов

Все сигналы подключены к локальным шкафам распределения сигналов.

В шкафу этого типа установлена станция распределённого управления ET200M, измерительные преобразователи для электрических величин, компоненты интерфейсной шины PROFIBUS, клеммные колодки и другое вспомогательное оборудование, в том числе средства обеспечения микроклимата (для соответствующих условий эксплуатации). Шкаф выполнен на базе конструктива фирмы Rittal и имеет размеры (Ш×В×Г) 1200 (600)×2000×600 мм. В шкафу предусмотрен поддон высотой 200 мм.

Подвод кабелей производится снизу (максимальное сечение провода 2,5 мм2), установка клемм вертикальная. Связь с датчиками, имеющими выход 4…20 мА, осуществляется по 2- или 4-проводной линии связи, а с датчиками типа ТСМ или ТСП – по 3-проводной линии.

На каждом проводе линии связи аналоговых сигналов установлены защитные устройства – варисторы (вмонтированы в клеммы). Защита дискретных входов и выходов осуществляется с помощью миниатюрных реле 24 В. Коммутационная способность выходных реле – 220 В, 5 А (перекидной контакт).

Шкаф контроллера

Шкаф контроллера использует конструктив фирмы Rittal с размерами (Ш×В×Г) 60×2000×600 мм. Передняя дверь – стеклянная.

В этом шкафу установлена управляющая станция автоматизации SIMATIC AS 416-3DP (Siemens), в состав которой входят PLC S7 416 3-DP, блок питания PS 407 10 A, задняя шина UR2, коммуникационный процессор СР 443-1 для сетей Ethernet, а также коммуникационный процессор СР 441-1 для организации связи с расходомером газа СПГ762 по интерфейсу RS-485. Помимо этого в состав шкафа входят вспомогательная коммутационная аппаратура, системы освещения и микроклимата шкафа.

Шкаф контроллера показан на рис. 8.

Местные выключатели безопасности

Выключатель безопасности VCS (Visual Cut off Switch) имеет в своём составе:

-

отключающее устройство 400 В с видимым разрывом цепи, расположенное поблизости от электропривода и включённое между МСС и соответствующим электроприводом;

-

кнопки местного управления.

Внешний вид конструкции выключателя безопасности показан на рис. 9. Это металлический ящик для защиты от влаги и пыли, его степень защиты – IP65. При установке вне помещения он размещается под навесом. Выключатель безопасности может быть заблокирован замком.

Для экстренной остановки технологических механизмов предусмотрено 5 выключателей безопасности, установленных в зонах непосредственной близости от соответствующего технологического объекта:

-

зона клинкерного холодильника,

-

зона главного двигателя с маслостанцией,

-

зона подачи шлама и шлака,

-

зона электрофильтра с пылеуборкой,

-

зона высоковольтных электроприводов.

Организация проектирования прикладного программного обеспечения

Прикладное программное обеспечение разрабатывалось на основе программных пакетов Siemens CEMAT V7.0, а также WinCC V6.2, STEP7 V5.4, CFC V7, SCL V5.3, входящих в состав PCS7 V7.0.

Перечень исходных документов:

-

перечень электропотребителей (Consumer list),

-

перечень измеряемых параметров (Measuring point list),

-

перечень сигналов (Signal list),

-

технологическая схема.

На основании этих документов ТОО «Вотум» разработало детальные схемы взаимодействия и прикладное программное обеспечение. При этом были выпущены следующие документы:

-

основная функциональная спецификация (General Function Specification – GFS),

-

детальная функциональная спецификация (Detail Function Specification – DFS),

-

функциональная схема автоматизации (Flow sheet),

-

схемы электрические (Electrical Diagrams).

Наибольший интерес представляет документ «Основная функциональная спецификация» – GFS. Цель этого документа – прояснить все технологические режимы, которые будут выполняться системой управления процессом, уже на ранней стадии проекта. GFS является единым документом для всего цеха, где описываются все режимы, исполняемые системой управления процессом. После согласования с соответствующими службами завода (инженерами-технологами, операторами процесса и их руководством, электриками завода, специалистами по автоматике, инженерами по автоматике) этот документ является основой для дальнейшего проектирования АСУ ТП, а также для заводских приёмочных испытаний (Factory Acceptance Test – FAT). GFS включает в себя карты технологического процесса, описания, списки, графики для лучшего понимания процесса.

Принятые условные обозначения и алгоритмы управления, используемые в GFS, прописаны в стандартах фирм-производителей цемента (Dyckerhoff AG, Lafarge и др.). Эти алгоритмы реализуются на основе стандартной системы управления PCS7 фирмы Siemens, которая дополнена библиотекой функциональных блоков и набором шаблонов, имеющихся в программном пакете CEMAT. В состав этой библиотеки входят около 60 функциональных блоков, в том числе блоки управления мотором, клапаном, задвижкой, а также блок управления секвенцией.

Необходимо отметить, что при использовании программного пакета CEMAT организация последовательного управления (секвенция, см. одноимённую врезку) производится с гораздо меньшими трудозатратами по сравнению с распространённым программным пакетом SFC (Sequence Function Chart).

СЕКВЕНЦИЯ

Секвенция (sequence – последовательность) – группа электротехнического оборудования, объединённого по своим функциональным, технологическим или другим свойствам. Секвенция характеризуется стартовой и стоповой последовательностями, которые определяют, в каком порядке и с какой задержкой осуществляется запуск/остановка группы электрооборудования. Управление объектом разбивается на несколько секвенций, которые управляются определённым образом и могут взаимодействовать между собой. Это идеология CEMAT.

Для секвенции присущи такие понятия, как пуск секвенции, стоп секвенции (обычная или аварийная остановка), а также блокировка. Перед пуском осуществляется проверка готовности электрооборудования, входящего в состав секвенции.

Блокировка/взаимоблокировка (interlock), как правило, приводит к аварийной остановке отдельного электропривода или группы электроприводов в зависимости от поступающего сигнала блокировки – это сигнал на управление отдельным электроприводом или на управление всей секвенции.

Различают два вида блокировок:

● блокировки по технологическим параметрам, принадлежащие данной секвенции (внутренние блокировки);

● блокировки по технологическим параметрам, принадлежащие другим секвенциям в пределах данного проекта или вне его (внешние блокировки). ■

Заключение

Внедрённая АСУ ТП значительно увеличивает объём полезной информации (текущей и расчётной) о протекании процесса обжига. В результате повышается информированность оператора и оптимизируется управление технологическим процессом, что способствует повышению качества клинкера и снижению энергопотребления.

Ведётся учёт расхода материалов, энергозатрат, моторесурса электродвигателей. Стало возможным предупреждение (прогнозирование) возникновения отказов и неисправностей оборудования. Уменьшились время простоев оборудования и затраты на его обслуживание.

Всё это даёт основание считать внедрение данной АСУ ТП экономически выгодным и целесообразным мероприятием. ●

E-mail: kudlak@rambler.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!