Введение

Силикатный кирпич, являясь экологически чистым продуктом, находит широкое применение для строительства жилых и производственных помещений. Его производство состоит из ряда операций, таких как дозирование, перемешивание, формование и автоклавная обработка. Каждый из этих процессов вносит свой вклад в качество конечного продукта. При этом особо важное значение имеет заключительная операция – автоклавная обработка, обеспечивающая получение кирпича с заданными техническими параметрами.

Режим работы автоклава зависит от его конструкции и разновидности силикатного кирпича. Технология этого процесса подробно изучена [1]. Существуют различные системы управления автоклавной обработкой силикатного кирпича, использующие известные подходы и решения. Тем не менее реализация автоматизированной системы на существующем производстве требует учёта конкретных технических и экономических условий.

В ООО «Ресурс» (г. Рязань) разработана система автоматизации процесса автоклавной обработки, внедрённая на Рязанском заводе силикатных изделий. Главным её отличием является относительно низкая стоимость. В качестве управляющего элемента она использует компьютер, а для организации взаимодействия между компьютером и датчиками непрерывных и дискретных параметров и для выдачи управляющих воздействий на исполнительные механизмы – модули распределённого ввода/вывода серии ADAM-4000 компании Advantech.

Основные функции системы

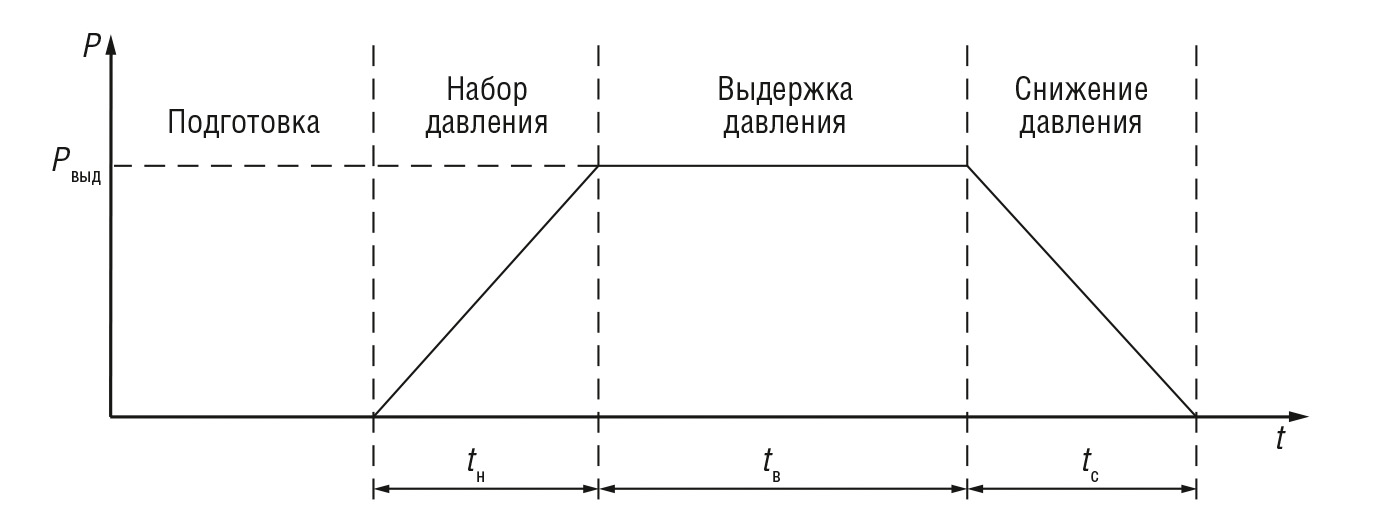

После окончания процесса прессования сырец силикатного кирпича поступает для прохождения тепловлажностной обработки в автоклав. Автоклав представляет собой горизонтально расположенный стальной цилиндр с герметически закрывающимися с торцов крышками. Прочность силикатного кирпича формируется в результате взаимодействия двух процессов: структурообразования, обусловленного синтезом гидросиликатов кальция, и деструкции, обусловленной внутренними напряжениями [1]. Процесс запаривания сырца состоит из трёх последовательных этапов (рис. 1).

Первый этап (набор давления Р) длительностью tн начинается с поступления смеси в аппарат и продолжается до выравнивания показателей температуры пара и самого изделия. Во время прохождения второго этапа (выдержка давления) температура и уровень давления Рвыд поддерживаются на постоянном уровне в течение времени tв, чтобы в толще кирпича правильно начались и своевременно завершились все физико-химические процессы, а именно: выпаривание излишнего количества влаги и образование гидросиликата кальция. На этом этапе происходит затвердевание кирпича. Третий этап (снижение давления) – это остывание готового продукта после прекращения теплового воздействия на него в течение времени tс. После окончания этапа снижения давления готовый силикатный кирпич поступает на склад для хранения и упаковки. Для получения силикатного кирпича с заданными характеристиками необходимо обеспечить возможность задания значения давления выдержки Рвыд, длительности набора tн, выдержки tв и снижения tс давления пара в автоклаве.

Для снижения внутренних напряжений в конструкции автоклава система должна обеспечивать контроль температуры вверху, внутри и внизу автоклава, скорость нарастания давления в нём и скорость нарастания температуры, разность температуры вверху и внизу автоклава. В ходе процесса автоклавной обработки необходимо контролировать положение впускной и выпускной задвижек безопасности и регулирующих задвижек острого и мятого пара.

Архитектура системы и используемые программно-технические средства

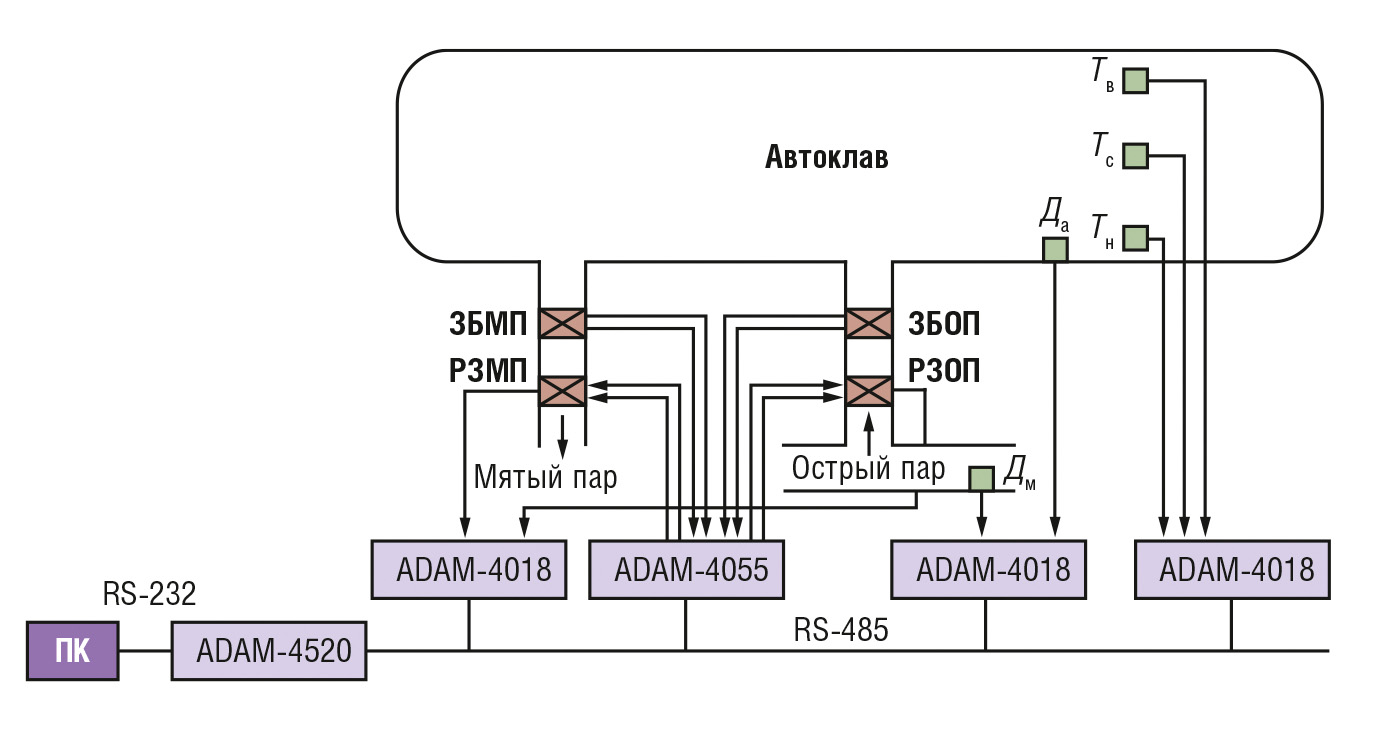

Структурная схема системы в части контура управления автоклавом приведена на рис. 2 (на схеме показан контур управления только одним автоклавом, управление другими автоклавами организовано аналогично).

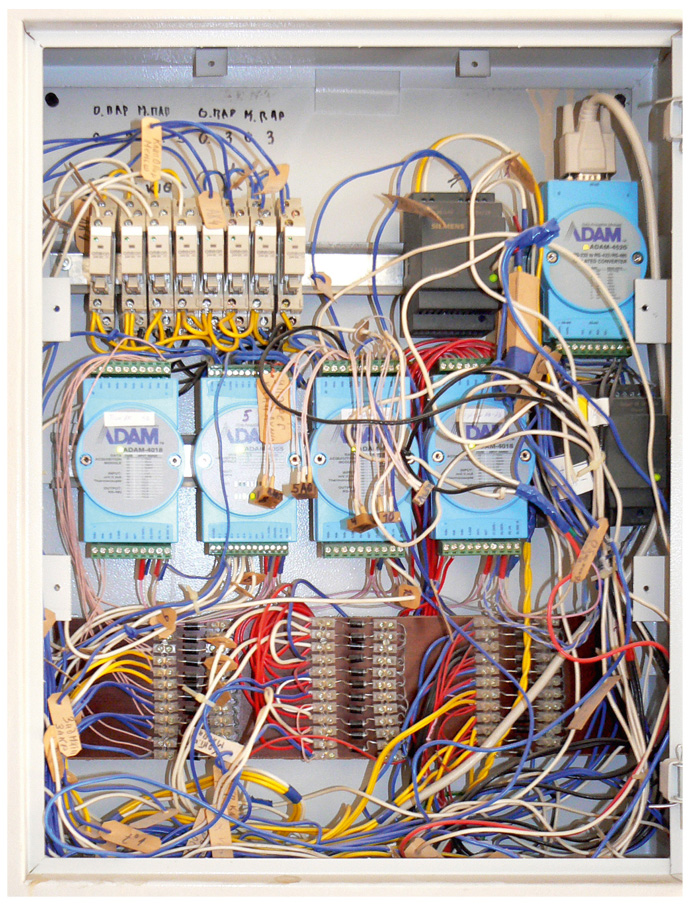

В каждом автоклаве контроль температуры осуществляется тремя термопарами: Тв – вверху, Тс – в середине и Тн – внизу. Все эти термопары подключены к модулю аналогового ввода ADAM-4018. Состояние задвижек безопасности острого пара (ЗБОП) и задвижки безопасности мятого пара (ЗБМП) определяется по сигналам соответствующих концевых выключателей, поступающим на модуль дискретного ввода-вывода ADAM-4055. Регулирование набора давления в автоклаве производится регулирующей задвижкой острого пара (РЗОП), а снижение давления – регулирующей задвижкой мятого пара (РЗМП). Положение РЗОП и РЗМП контролируется посредством модуля ADAM-4018, настроенного на измерение напряжения. Управление задвижками РЗОП и РЗМП осуществляется с выходов с открытым коллектором модуля ADAM-4055 через электромеханические реле фирмы Omron. Контроль давления в автоклаве и подающей магистрали производится измерительными преобразователями SITRANS P серии Z фирмы Siemens (Да и Дм), подключёнными к модулю ADAM-4018. Модули ввода-вывода ADAM объединены по интерфейсу RS-485 и через интерфейсный преобразователь (RS-232/RS-485) ADAM-4520 подключены к СОМ-порту персонального компьютера (ПК). Фотография шкафа управления шестью автоклавами, выполненного на базе конструктива фирмы Schroff, приведена на рис. 3.

В качестве управляющей используется программа ADAMView фирмы Advantech.

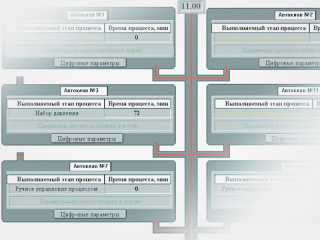

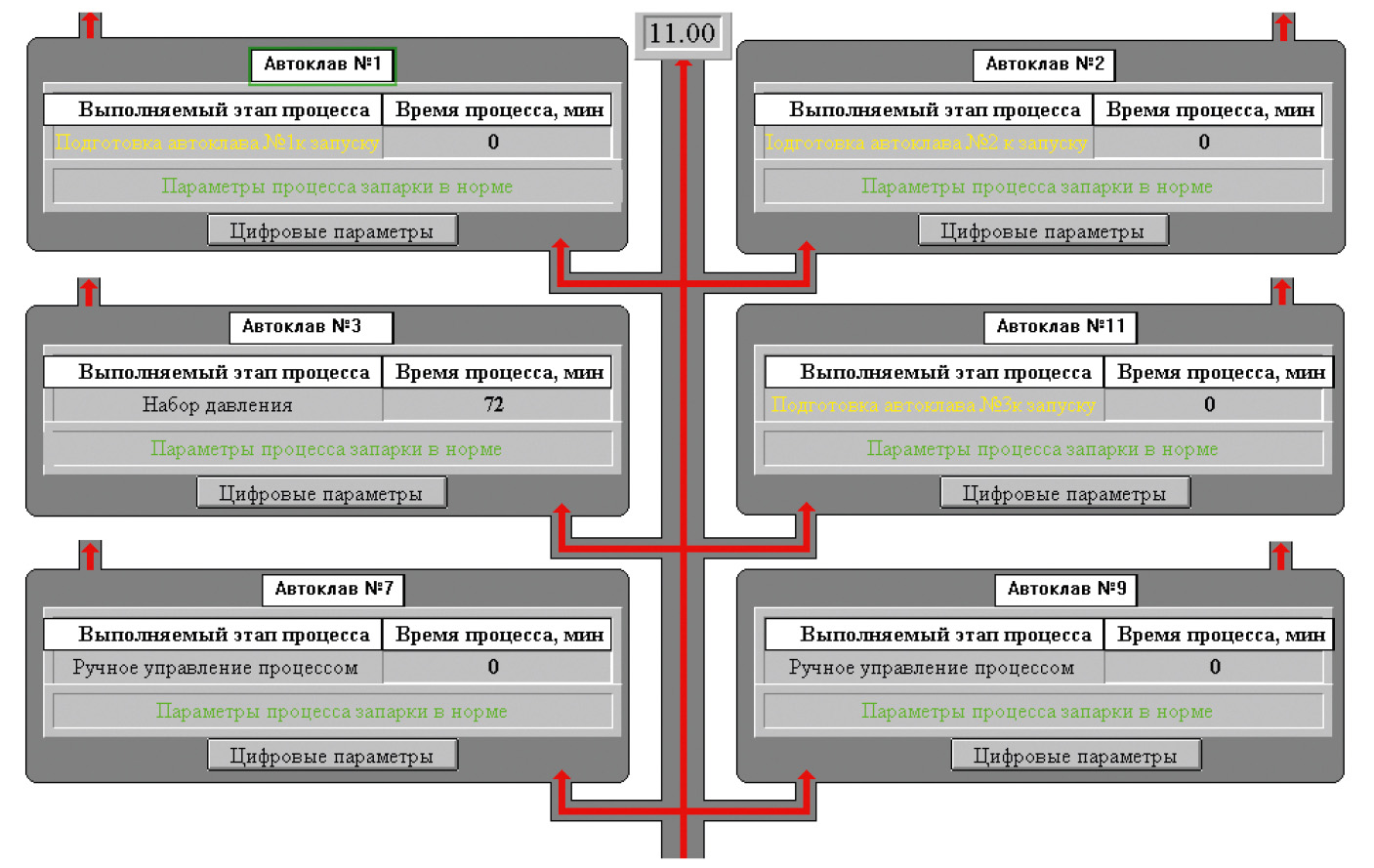

Шесть автоклавов объединены в группу, управление ими осуществляется с одного компьютера. Состояние процессов во всех шести автоклавах, подключённых к компьютеру, контролируется с помощью общей экранной формы, показанной на рис. 4.

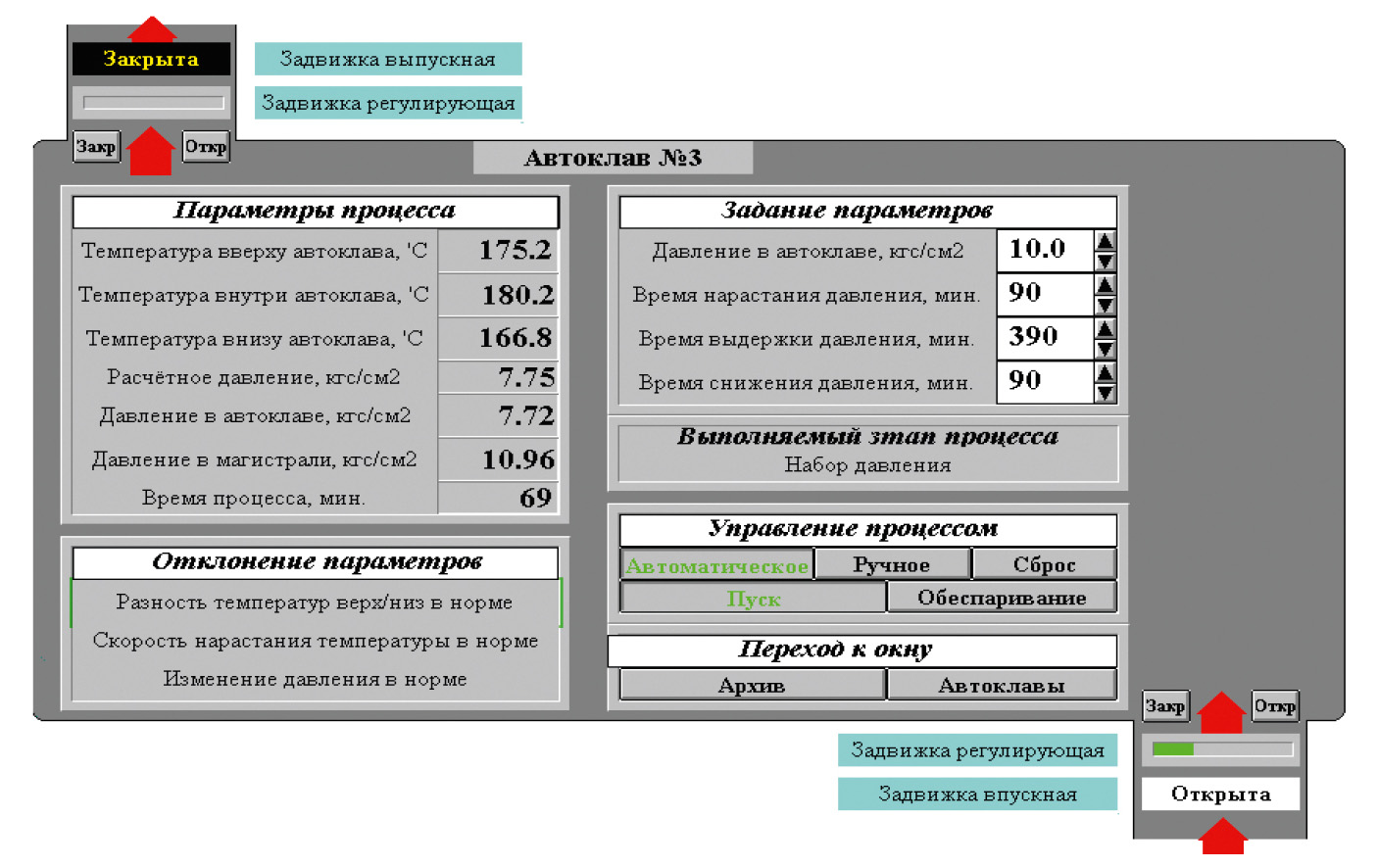

Для каждого автоклава отображаются его номер, выполняемый этап процесса, время выполнения процесса, а также соответствующими сообщениями сигнализируется об отклонениях процесса пропарки от нормы. Из данной формы, нажав кнопку «Цифровые параметры» в поле определённого автоклава, можно перейти на одноимённую форму контроля и управления процессом пропарки выбранного автоклава (рис. 5).

В разделе «Задание параметров» экранной формы конкретного автоклава оператором устанавливаются давление на этапе выдержки с шагом 0,1 кгс/см2, время набора, выдержки и снижения давления с шагом 1 минута.

Название раздела «Параметры процесса» говорит само за себя, и здесь отображаются текущие значения следующих показателей:

- температура вверху, внутри и внизу автоклава;

- расчётное и текущее давление в автоклаве в данный момент времени;

- давление в магистрали острого пара;

- время процесса.

В разделе «Выполняемый этап процесса» высвечивается название текущего этапа автоклавной обработки кирпича.

Раздел «Отклонение параметров» на этапе набора давления содержит информацию о соответствии норме текущих значений разности температуры вверху и внизу автоклава, скорости нарастания температуры и изменения давления. Если разность температуры вверху и внизу автоклава превышает 45°C, то выводится мигающее красным цветом сообщение «Разность температур выше нормы». Если скорость нарастания температуры превышает 1,5°C в минуту, то выводится мигающее красным цветом сообщение «Скорость нарастания температуры выше нормы». Если нарастание давления в автоклаве меньше 0,06 кгс/см2/мин, то выводится мигающее красным цветом сообщение «Нарастание давления ниже нормы». При любом отклонении контролируемых параметров от нормы также выдаётся звуковое сообщение «Отклонение параметров от нормы».

На экранной форме автоклава также показаны состояние задвижек безопасности острого пара и задвижки безопасности мятого пара в графическом виде с соответствующей надписью («Открыто», «Переключение», «Закрыто») и положение регулирующих задвижек острого и мятого пара.

В разделе «Управление процессом» возможен выбор автоматического или ручного режима. При выборе ручного управления необходимо нажать кнопку «Ручное». В окне «Выполняемый этап процесса» отобразится надпись «Ручное управление процессом» и появится возможность управлять положением регулирующих задвижек острого пара и мятого пара с помощью соответствующих кнопок «Закр» и «Откр». Для выбора автоматического управления необходимо нажать кнопку «Автоматическое», а затем кнопку «Пуск». Если задвижка безопасности острого пара ЗБОП открыта, а задвижка безопасности мятого пара ЗБМП закрыта, то начинается процесс пропарки. При другом состоянии задвижек безопасности выдаётся звуковое сообщение «Проверьте состояния задвижек безопасности».

После набора давления в течение заданного времени процесс пропарки переходит к этапу выдержки давления, что отображается надписью «Выдержка давления» в окне «Выполняемый этап процесса». Заданное значение давления поддерживается с точностью ±0,05 кгс/см2. Если отклонение больше этого значения, что в большинстве случаев обусловлено снижением давления в подводящей магистрали острого пара, выводится сообщение «Снижение давления ниже нормы» и выдаётся звуковое оповещение «Отклонение параметров от нормы».

После окончания этапа выдержки давления выводится сообщение «Переход к снижению давления» и выдаётся звуковое сообщение «Внимание! Этап выдержки давления закончен. Закройте впускную и откройте выпускную задвижки безопасности». Оператор закрывает впускную и открывает выпускную задвижки безопасности и нажимает кнопку «Обеспаривание». По-сле этого выводится сообщение «Этап снижения давления» и начинается снижение давления в течение заданного времени. После окончания этапа обеспаривания выводится текстовое сообщение «Процесс пропарки закончен» и звуковое оповещение «Процесс пропарки закончен».

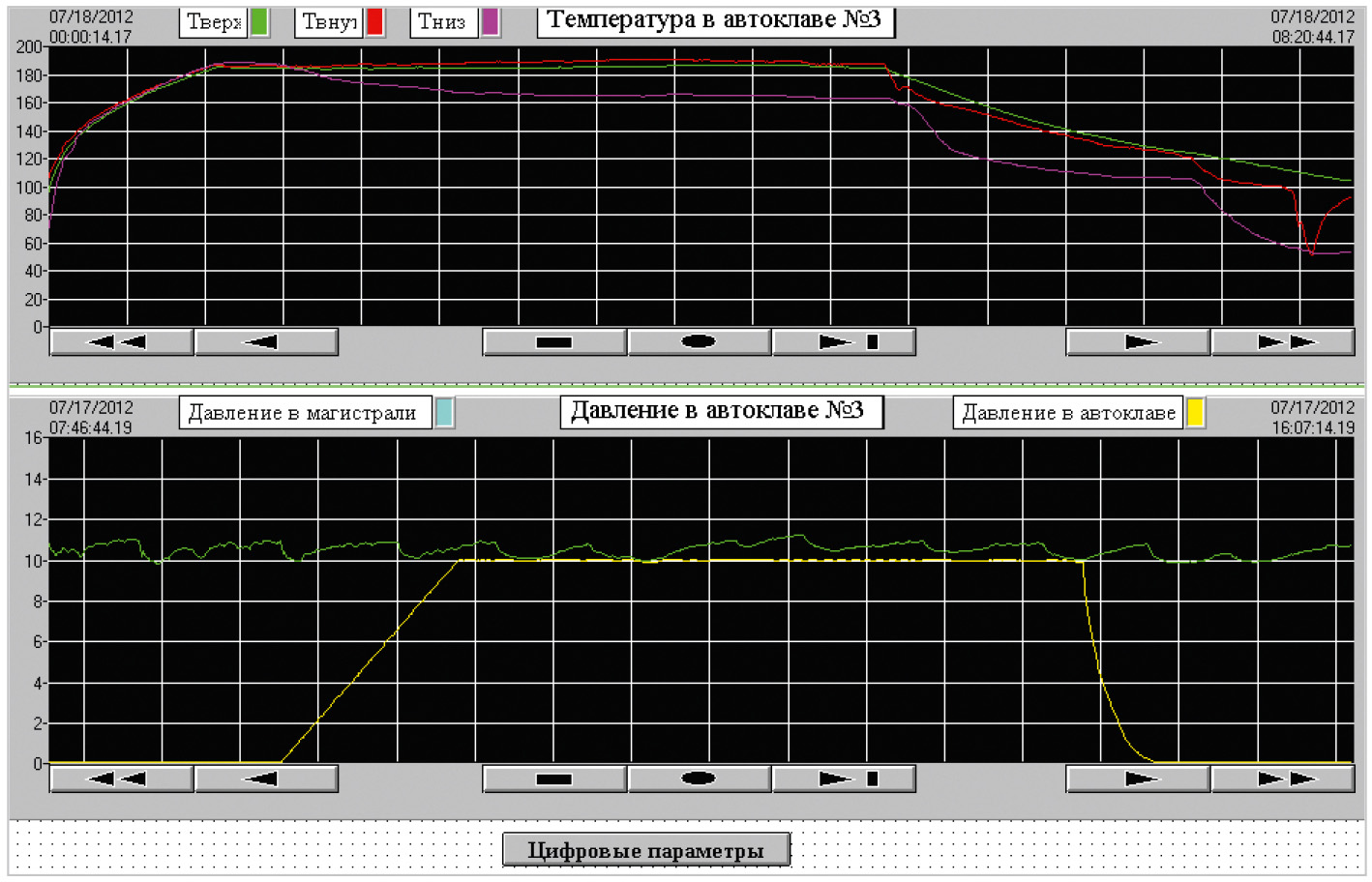

Из формы «Цифровые параметры» оператор, нажав кнопку «Автоклавы», может вызвать форму, на которой отображаются все подключённые к компьютеру автоклавы и протекающие в них процессы (рис. 4), а нажав кнопку «Архив», высветить форму «Текущий архив» (рис. 6).

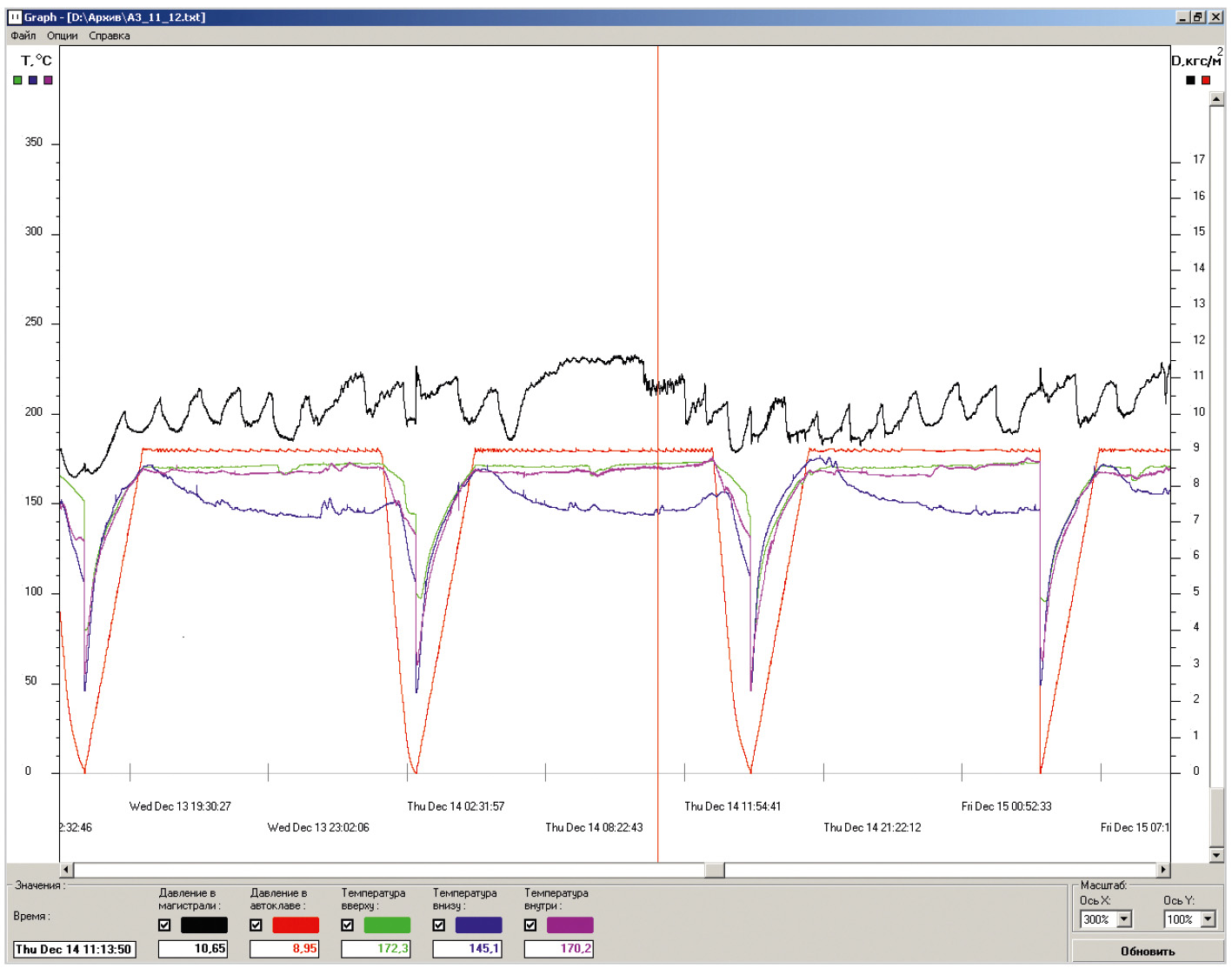

На форме «Текущий архив» в верхнем окне показано изменение температуры вверху, внутри и внизу автоклава, а в нижнем окне – изменение давления в автоклаве и в магистрали подачи острого пара. Информация на форме «Текущий архив» позволяет качественно оценить процесс автоклавной обработки. Для более точной оценки параметров была разработана программа Graph (рис. 7).

В окне этой программы могут отображаться значения давления в магистрали подачи острого пара и в автоклаве, а также температуры вверху, внутри и внизу автоклава. Для выбора отображаемых параметров необходимо щелчком мыши поставить галочку в окошке с названием параметра. Для точной оценки параметров в определённый момент времени нужно щёлкнуть левой кнопкой мыши, и в окне экранной формы появится вертикальный маркер. В окнах, расположенных внизу под соответствующей надписью, высветятся значения параметров процесса в точке пересечения вертикального маркера с соответствующей зависимостью, а в окне «Время» отобразится время получения этих значений (время оценки параметров процесса). Вертикальный маркер можно перемещать с помощью мыши в заданную временнýю точку процесса. Для удобства анализа можно изменять масштаб графиков по оси Х и оси Y.

Заключение

Внедрение разработанной системы начато в 2005 году на Рязанском заводе силикатного кирпича в условиях действующего производства. В связи с этим подключение автоклавов осуществлялось поочередно. К концу 2008 года было подключено 10 автоклавов, управление которыми производилось с двух компьютеров. В настоящее время проводятся работы по дальнейшему расширению системы на описанных принципах до обслуживания уже 12 автоклавов.

Опыт создания и эксплуатации системы показал правильность выбранных решений, которые позволили автоматизировать процесс обработки силикатного кирпича. Внедрение автоматизированной системы привело к повышению качества силикатного кирпича на основе появившейся возможности более точного соблюдения технологических режимов и параметров, а также к росту энергоэффективности обработки кирпича за счёт снижения потребления пара. ●

Авторы выражают благодарность директору ЗАО «Системы и комплексы» Пронину Юрию Дмитриевичу за поддержку и консультации в ходе разработки системы, а также инженеру Щукину Сергею Юрьевичу за предоставленную программу просмотра архивных данных Graph.

Литература

-

Хавкин Л.М. Технология силикатного кирпича. – М. : Стройиздат, 1982. – 384 с.

E-mail: saa_r@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!