Введение

Этиловый спирт (ЭС) является одним из важных продуктов и видов сырья для многих производств. Мы не будем углубляться в обсуждение его значимости в жизнедеятельности страны. Заметим только, что спирт имеет, кроме основного, и разнообразные другие применения в таких отраслях, как парфюмерия, медицина, фармацевтика и т.д.

Так как в промышленности абсолютизированный 100% ЭС практически не встречается, речь в статье будет идти о бинарной смеси ЭС и воды (в дальнейшем просто спирт), концентрация ЭС в которой в зависимости от сорта составляет 96,0…96,6% (температура кипения – 78,15°С).

В таком спирте, кроме воды, содержатся в микроскопических дозах различные примеси (альдегиды, эфиры, высшие спирты и другие химические соединения), которые формируют у спирта свойственный ему вкус и аромат в зависимости от вида переработанного сырья.

Самыми значительными этапами в производстве пищевого спирта являются процессы перегонки бражки и ректификации. Выработка спирта производится на брагоректификационной установке (БРУ) из бражек крахмалосодержащего и сахаросодержащего сырья. При ректификации спирта основная задача — получение смеси с концентрацией в ней ЭС не менее 96% при минимальном содержании посторонних примесей.

Объект автоматизации

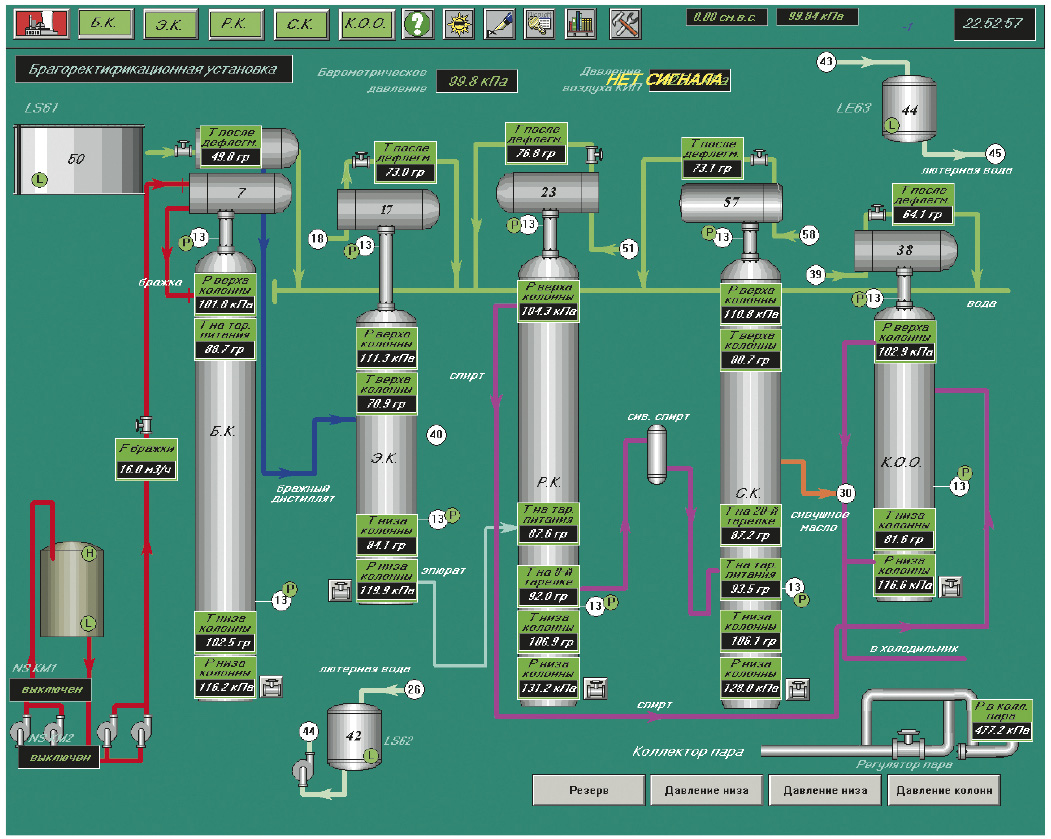

Технологический процесс на БРУ разделен на стадии, которые реализуются последовательно в отдельных колоннах. Типовая промышленная БРУ обычно имеет следующий состав:

-

бражная колонна (перегонка бражки с получением бражного дистиллята),

-

эпюрационная колонна (выделение из бражного дистиллята и концентрирование головных примесей),

-

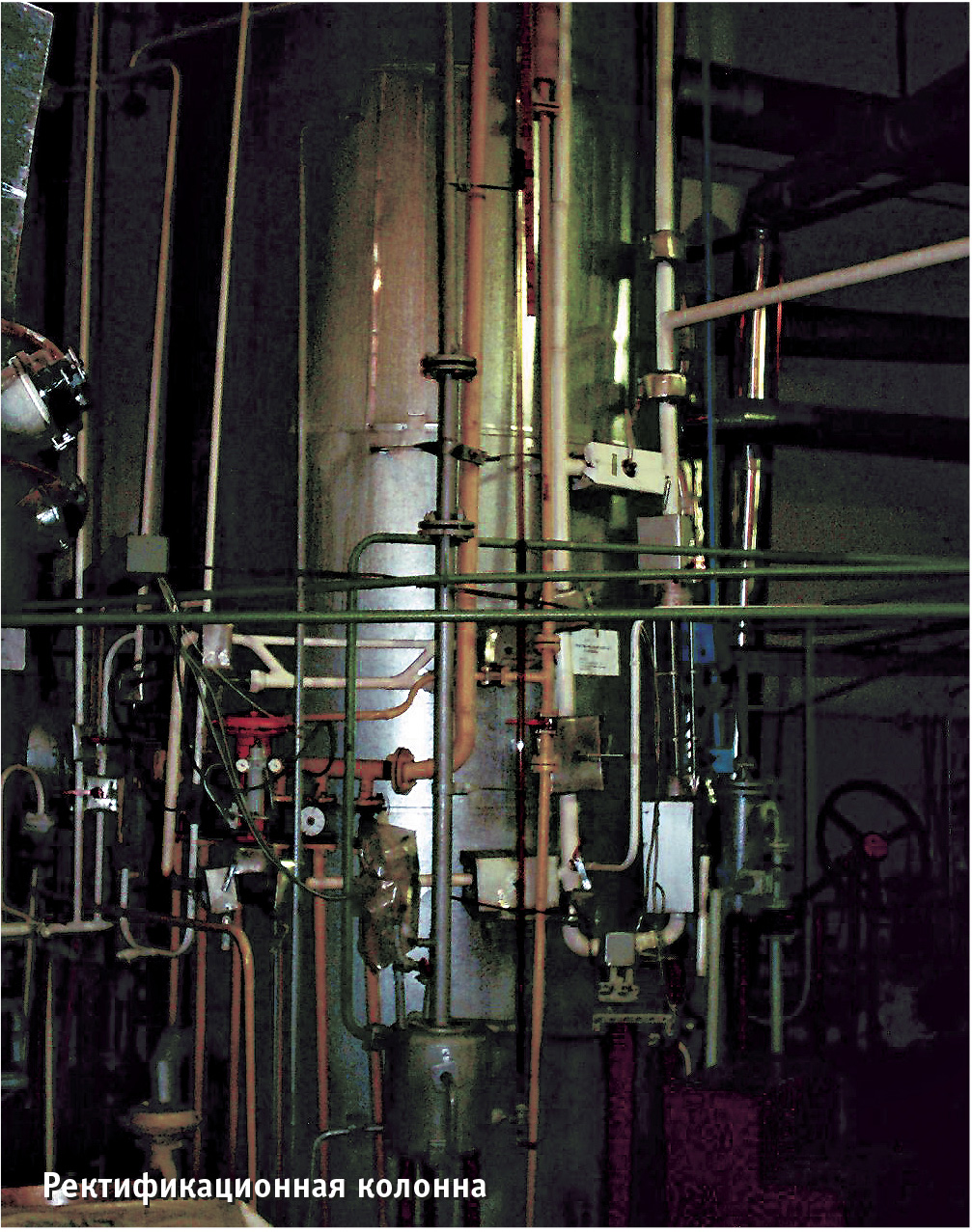

ректификационная колонна (концентрирование спирта и его пастеризация, выделение при этом промежуточных примесей в виде сивушных фракций),

-

сивушная колонна (концентрирование сивушного масла и выделение его в виде товарного побочного продукта производства),

-

колонна окончательной очистки (дополнительная очистка ректификационного спирта с отводом на повторную ректификацию спиртовых фракций с примесями).

В колоннах БРУ устанавливают избыточное давление, которое должно поддерживаться в строго определённых пределах. Греющий пар, обеспечивающий избыточное давление, распределяют по колоннам БРУ через общий коллектор пара.

Основными показателями работы каждой колонны служат показания датчиков давления, размёщенных в верхних и нижних частях колонн, и показания датчиков температуры, установленных в разных зонах каждой колонны.

Практически самый существенный показатель процесса ректификации — это степень приближения реального распределения поля температур в колонне к заданному, соответствующему технологическому регламенту БРУ. При этом необходимо учитывать, что отклонение температуры на тарелке питания ректификационной колонны от заданной более чем на 1°С приводит к сверхнормативным потерям спирта либо к отбору спирта с неудовлетворительными органолептическими показателями (запах, привкус, цветность и т.д.).

Теоретический и практический опыт указывают на одно и то же — колонны БРУ как объекты управления обладают значительной инерционностью, существенным транспортным запаздыванием и нестационарностью параметров в связи с непрерывным тепломассообменом, происходящим внутри каждой колонны, а также тем, что регулирование в значительной степени ведётся по косвенному параметру — температуре.

Одна из основных задач, ставившихся перед АСУ ТП БРУ, — стабилизация текущих значений давлений и температур, измеренных в заданных точках установки, в пределах определённого, достаточно узкого диапазона.

Другая немаловажная задача – отбор готового продукта (спирта) из ректификационной колонны, так как от того, при каких значениях косвенных параметров будет производиться отбор, во многом зависит качество спирта.

Кроме того, заказчиком (ГУП РТ «ПО Татспиртпром») для своего филиала — Мамадышского спиртзавода — были выставлены определенные требования к управляющим контроллерам. Программируемый базовый контроллер должен:

-

обеспечивать поддержку стандартных протоколов обмена данными с использованием сетей Ethernet;

-

располагать возможностью расширения, а также не требовать сложного монтажа или обслуживания;

-

обладать высокой надёжностью и отказоустойчивостью в работе;

-

быть способным к автономной работе на время отсутствия связи со станциями верхнего уровня;

-

программироваться посредством языков, соответствующих международному стандарту IEC 61131-3.

На уровне управляющих контроллеров должны быть предусмотрены средства противоаварийной автоматической защиты (ПАЗ). Для обеспечения повышенной отказоустойчивости аппаратного комплекса в систему должны быть включены средства дублирования электропитания и управляющей аппаратуры.

Таким образом, АСУ ТП БРУ разрабатывалась с целью решения сразу нескольких производственных проблем:

-

стабилизации режимов БРУ и обеспечения стабильного получения конечного продукта с заданными характеристиками при минимальных затратах энергетических и сырьевых ресурсов;

-

замены устаревшего контрольно-измерительного и регулирующего оборудования;

-

повышения надёжности работы БРУ;

-

создания автоматизированных средств предупреждения нештатных и аварийных ситуаций;

-

создания благоприятных условий труда для обслуживающего персонала.

Технический аспект

АСУ ТП брагоректификационной установки Мамадышского спиртзавода можно условно, ориентируясь на реализуемые функции и используемые аппаратно-программные средства, разбить на следующие уровни:

-

уровень датчиков и исполнительных механизмов (нижний уровень);

-

уровень программируемых логических контроллеров (уровень управления процессом);

-

уровень взаимодействия системы с операторами (интерфейсный, или верхний уровень).

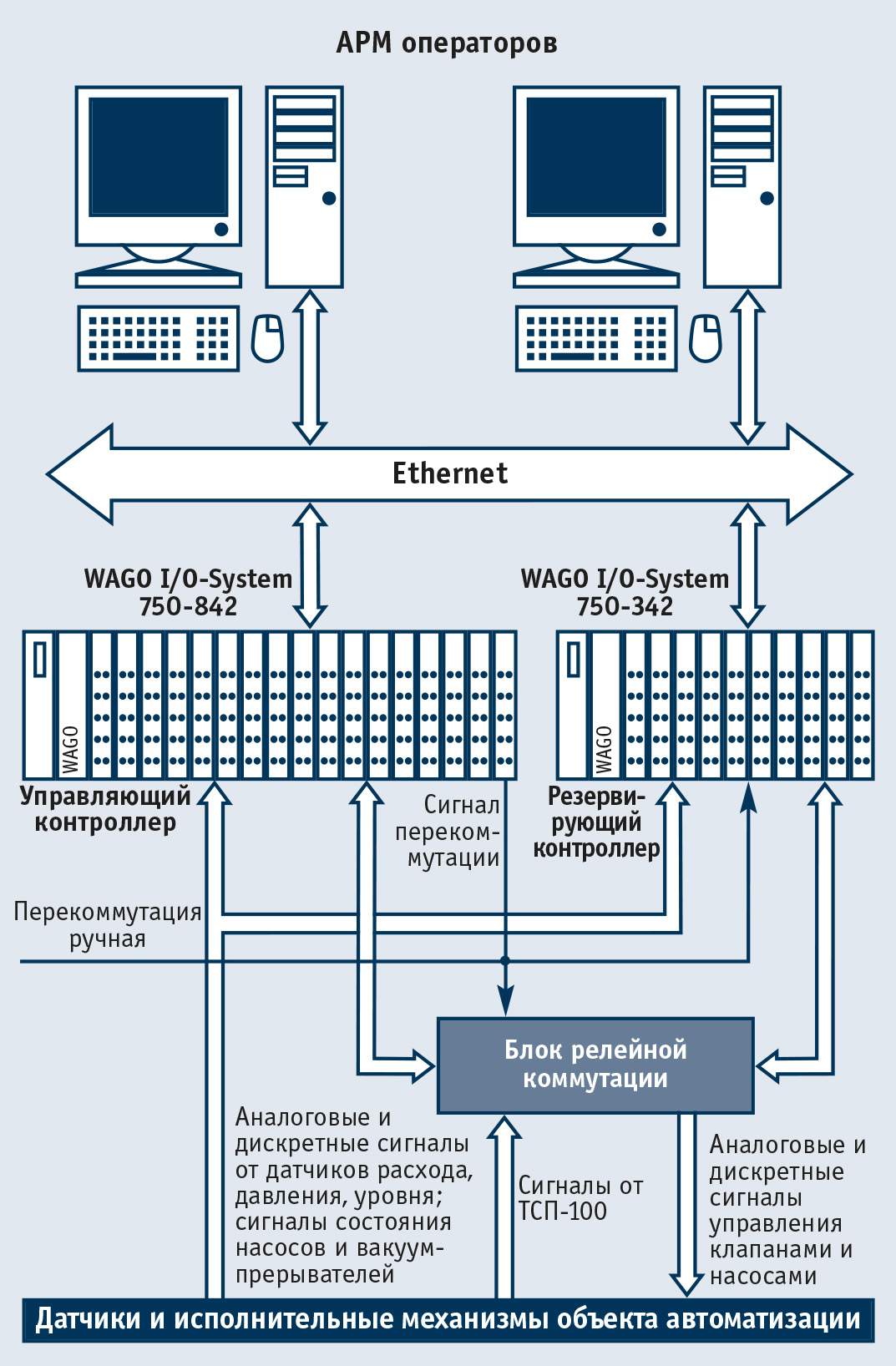

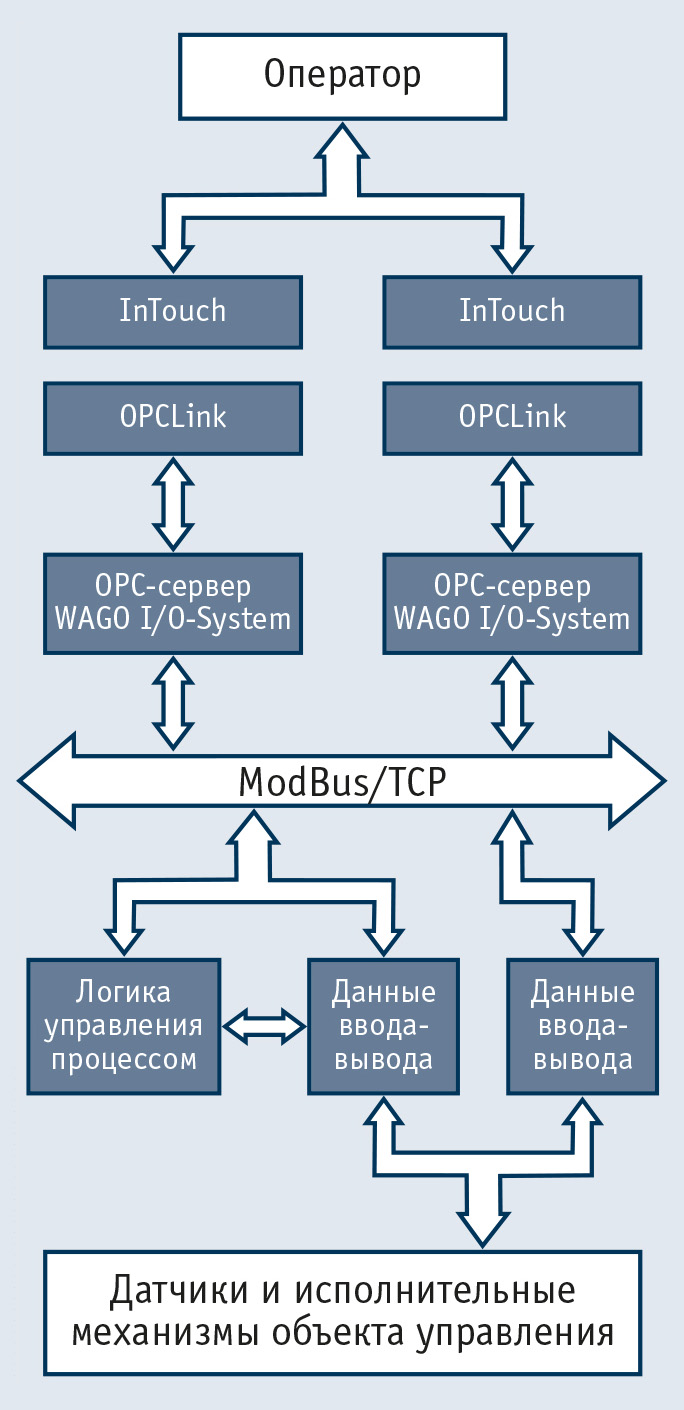

Рассмотрим каждый из этих уровней подробней (рис. 1).

Нижний уровень

Комплектация оборудования нижнего уровня производилась по следующим критериям:

-

максимальное использование уже установленных и действующих датчиков и исполнительных механизмов,

-

применение устройств преимущественно отечественного производства.

В проекте АСУ ТП БРУ используются датчики давления, имеющие унифицированный токовый выход (4…20 мА); для измерения температуры применены термопреобразователи сопротивления платиновые ТСП-100, а для измерения расхода жидкостей использованы ультразвуковые расходомеры с токовым выходом.

Кроме того, в системе задействованы датчики уровня с дискретными (сигнализаторы) и аналоговыми выходами.

В качестве исполнительных механизмов применяются клапаны с пневмоприводом, управляемые токовыми сигналами через электропневмопреобразователи.

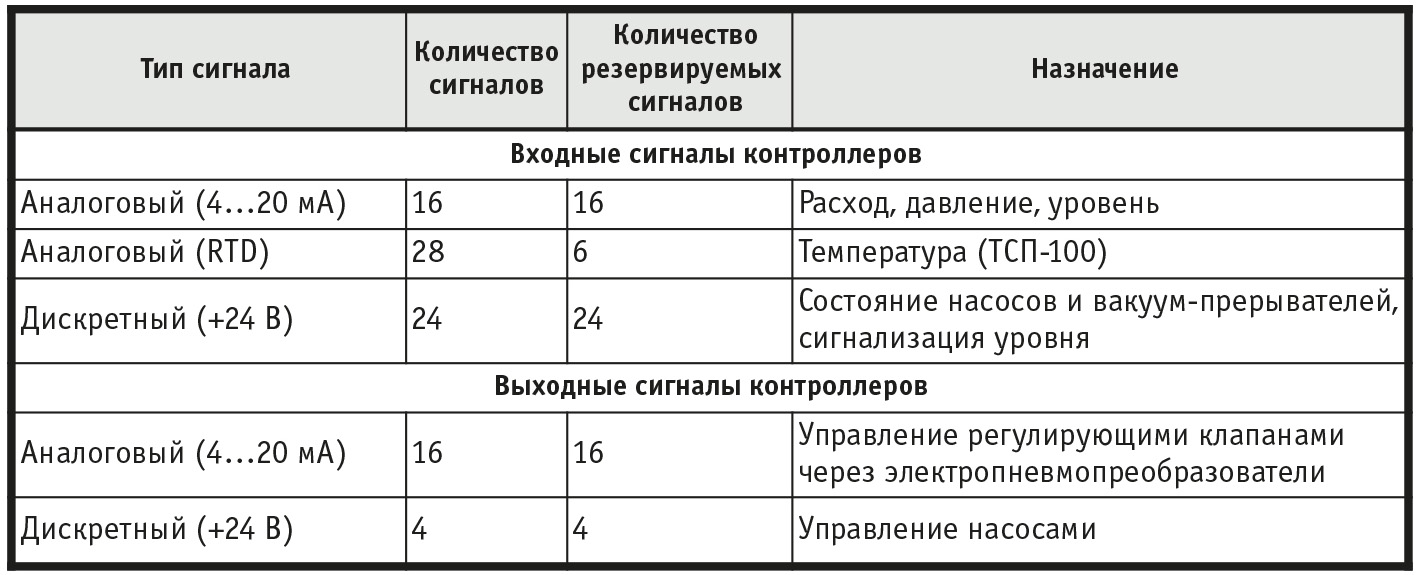

Сигналы нижнего уровня системы представлены в табл. 1.

Уровень управления процессом

Уровень контроллеров в системе выполняет следующие функции:

-

приём сигналов от датчиков, установленных на объекте управления;

-

обработка сигналов и приведение диапазонов измерения к инженерным единицам;

-

формирование управляющих сигналов на исполнительные механизмы объекта управления;

-

реализация алгоритмов управления объектом в режиме реального времени;

-

передача и приём данных из сети.

Уровень управления процессом представлен контроллерами WAGO I/O-System серии 750 производства фирмы WAGO Kontakttechnik GmbH (Германия):

-

программируемый логический контроллер WAGO I/O-System 750-842 (управляющий контроллер),

-

контроллер ввода-вывода WAGO I/O-System 750-342 (резервирующий контроллер).

Оба контроллера имеют порт Ethernet (TCP/IP, 10 Mбит/с).

Управляющий контроллер, кроме сбора данных и выдачи управляющих сигналов, обеспечивает реализацию алгоритма управления технологической установкой. Резервирующий же контроллер в нормальном режиме работы осуществляет сбор данных параллельно с основным управляющим контроллером (по тем же каналам) и принимает сигнал о его состоянии. При отказе основного контроллера происходит электромеханическая перекоммутация каналов управления исполнительными механизмами на резервирующий контроллер. АРМ оператора получает сигнал аварии уже от резервирующего контроллера и инициирует управление процессом через него. При этом не достигается полное аппаратное резервирование, но система сохраняет функции контроля и управления основными технологическими параметрами.

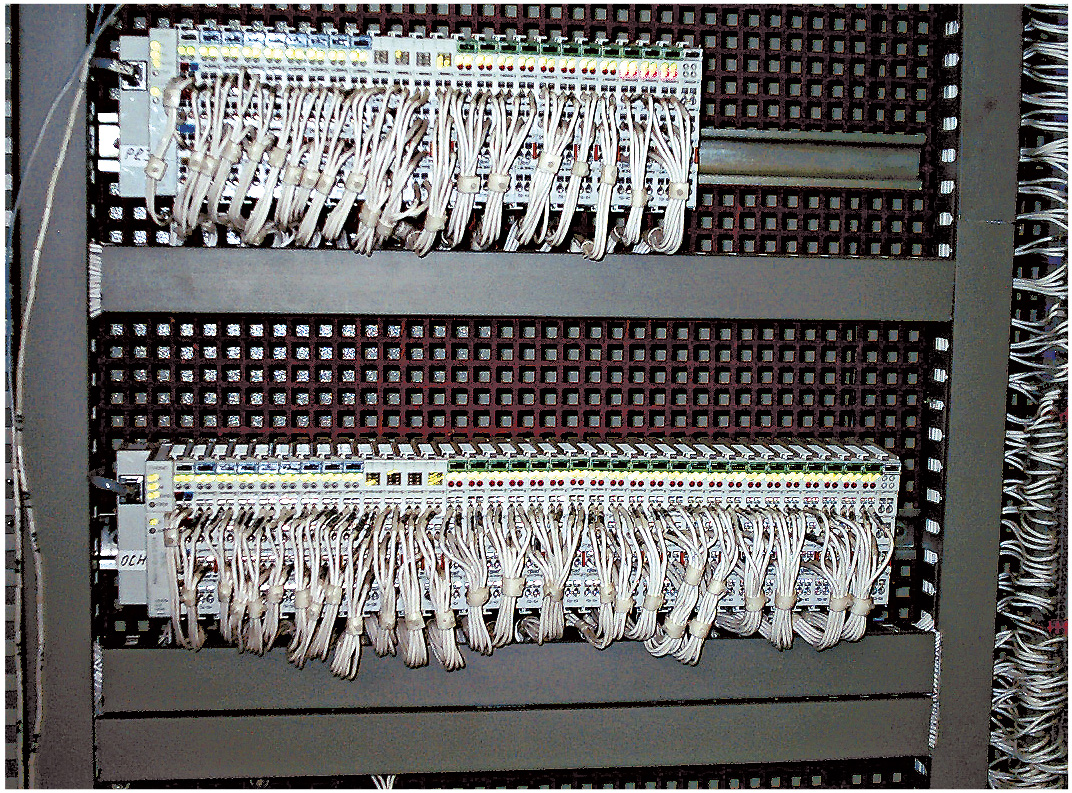

Использование контроллеров WAGO I/O-System серии 750 (рис. 2) предоставляет разработчику АСУ ТП ряд преимуществ:

-

лёгкость монтажа и простота обслуживания;

-

простота расширения системы и возможность наращивания количества модулей ввода-вывода контроллера без увеличения избыточности системы;

-

наличие удобной многофункциональной среды программирования контроллеров WAGO-I/O-PRO 32;

-

большой объём внутреннего ОЗУ (256 кбайт ОЗУ программы + 256 кбайт ОЗУ данных) и высокое быстродействие (менее 3 мс требуется для выполнения программы из 1000 операторов и ввода-вывода 256 сигналов), что позволяет разработчикам организовать реализацию алгоритмов управления большой сложности непосредственно на ПЛК.

Базовые контроллеры комплектуются необходимыми модулями ввода-вывода, обеспечивающими приём сигналов от датчиков и выдачу управляющих воздействий на исполнительные устройства. В проекте АСУ ТП БРУ Мамадышского спиртзавода используются следующие модули ввода-вывода:

-

восьмиканальный модуль дискретного ввода WAGO I/O 750-430 (+24 В);

-

восьмиканальный модуль дискретного вывода WAGO I/O 750-530 (+24 В);

-

двухканальный модуль аналогового ввода WAGO I/O 750-454 (дифференциальный токовый вход 4…20 мА);

-

двухканальный модуль аналогового ввода WAGO I/O 750-461 (для подключения термопреобразователей сопротивления ТСП-100);

-

двухканальный модуль аналогового вывода WAGO I/O 750-554 (токовый выход 4…20 мА).

Контроллеры WAGO I/O-System серии 750 характеризуются как высоконадёжные устройства, широко применяемые на различных промышленных объектах, включая АЭС и морские суда, и имеют российские сертификаты об утверждении типа и о соответствии стандартам.

Электропитание контроллеров осуществляется от продублированных (запараллелены через диоды) вторичных источников NFS-110 (Artesyn Technologies), устойчивых к перепадам внешнего напряжения.

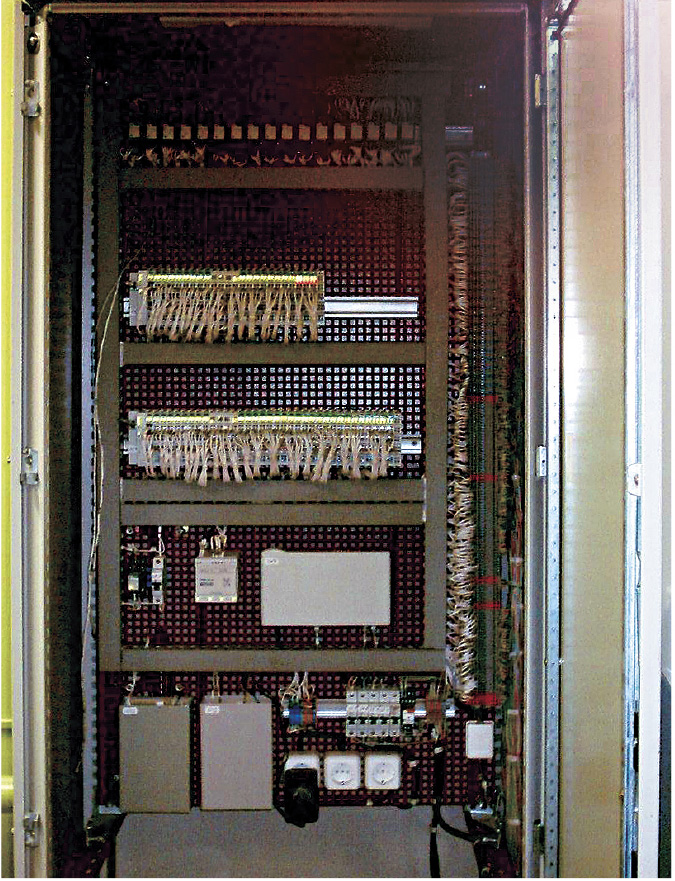

Устройства уровня контроллеров размещены в 19" стойке SAREL (рис. 3).

Верхний уровень

На верхнем уровне системы реализуются следующие функции:

-

опрос по сети контроллеров и обработка оперативной информации о ходе технологического процесса;

-

реализация пользовательского интерфейса в удобной и интуитивно понятной для оператора форме;

-

ведение архивов параметров технологического процесса, протоколов событий и действий оператора;

-

приём от оперативного персонала уставок для алгоритмов регулирования и передача их по сети управляющим контроллерам.

Верхний уровень в описываемом проекте АСУ ТП БРУ реализован на базе IBM PC совместимых персональных ЭВМ (ПЭВМ) стандартной комплектации под управлением Microsoft Windows 2000 Professional (Service Pack 3). ПЭВМ, укомплектованные SCADA-системой InTouch из пакета автоматизации Wonderware FactorySuite 2000, образуют современные и достаточно мощные АРМ операторов технологического процесса. АРМ операторов-технологов продублированы с целью обеспечения непрерывности управления технологическим процессом в случае отказа ПЭВМ (рис. 4).

Компьютеры верхнего уровня (АРМ операторов) и контроллеры уровня управления процессом (контроллеры ввода-вывода) объединены сетью стандарта Ethernet посредством применения обычных восьмипортовых сетевых коммутаторов 3Com. Использование сети Ethernet позволяет подключать к системе дополнительные АРМ, размещённые на удалённых ПЭВМ.

Электропитание оборудования АРМ операторов, стойки контроллеров и устройств сетевой коммутации осуществляется через источники бесперебойного питания (ИБП) Smart-UPS SUA1000INET производства APC, которые, помимо фильтрации сетевых помех, обеспечивают работу системы в течение не менее 20 минут после отключения первичного электропитания.

ИБП стойки контроллеров подключён через реле, коммутирующее цепь питания непосредственно от сети электропитания или от ИБП, что предотвращает отключение системы при отказе ИБП, а также позволяет производить его «горячую» замену.

Программный аспект

В АСУ ТП БРУ в качестве средств разработки программного обеспечения использовались среда программирования контроллеров WAGO-I/O-PRO 32 и SCADA-система InTouch версии 7.1. Кроме того, в рамках данного проекта специалистами фирмы «Эталон ТКС» разработан OPC-сервер для обмена данными с контроллерами WAGO I/O.

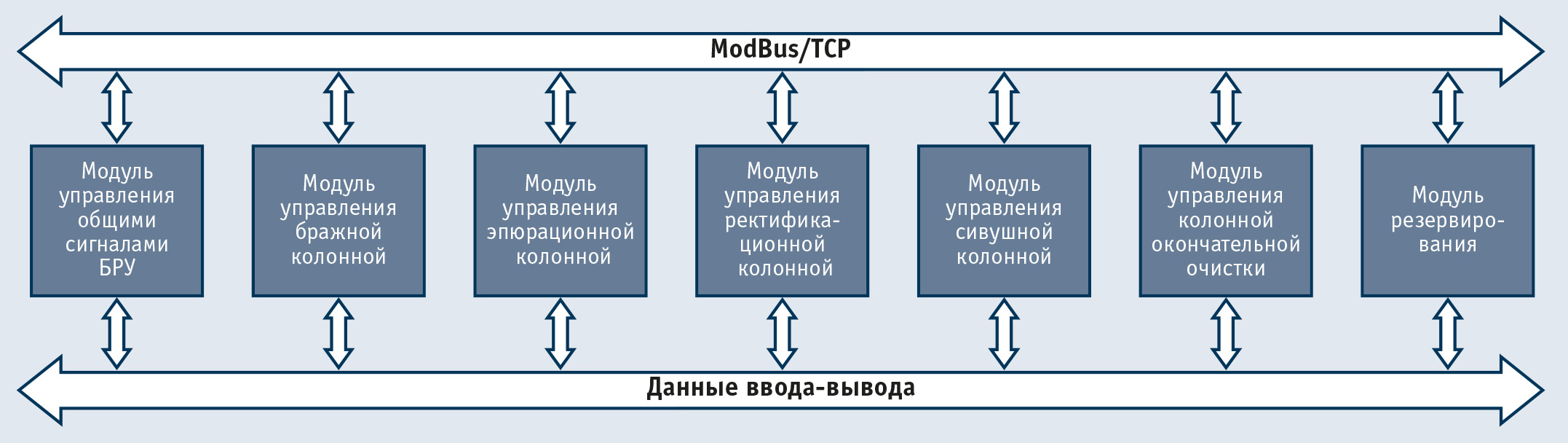

Прикладное программное обеспечение логики управления АСУ ТП БРУ разработано средствами среды программирования контроллеров WAGO-I/O-PRO 32 и состоит из семи программных модулей (рис. 5):

-

модуль управления общими сигналами БРУ;

-

модуль управления бражной колонной;

-

модуль управления эпюрационной колонной;

-

модуль управления ректификационной колонной;

-

модуль управления сивушной колонной;

-

модуль управления колонной окончательной очистки;

-

модуль резервирования.

Модуль управления общими сигналами БРУ управляет давлением пара в коллекторе и контролирует давление воздуха для приборов КИП.

Модули управления колоннами включают в себя следующие регуляторы:

-

регуляторы подачи пара в колонны,

-

регуляторы подачи охлаждающей воды в колонны,

-

регулятор подачи бражки в бражную колонну,

-

регулятор подачи гидроселекционной воды в эпюрационную колонну,

-

регулятор отбора спирта из ректификационной колонны,

-

регулятор отбора сивушных масел из сивушной колонны,

-

регулятор отбора спирта из колонны окончательной очистки.

Регуляторы представляют собой блоки, реализующие законы ПИД-управления.

Модуль резервирования по сети Ethernet раз в пять секунд посылает резервирующему контроллеру команду, по которой на его выходах дублируется состояние выходных каналов основного управляющего контроллера, и устанавливает на одном из дискретных выходов основного контроллера сигнал состояния. В случае отказа основного контроллера сигнал состояния исчезает и происходит перекоммутация выходных каналов на резервирующий контроллер. АРМ оператора, получив сигнал аварии от резервирующего контроллера, автоматически переходит на аварийную мнемосхему, откуда оператор может управлять процессом в ручном режиме через резервирующий контроллер.

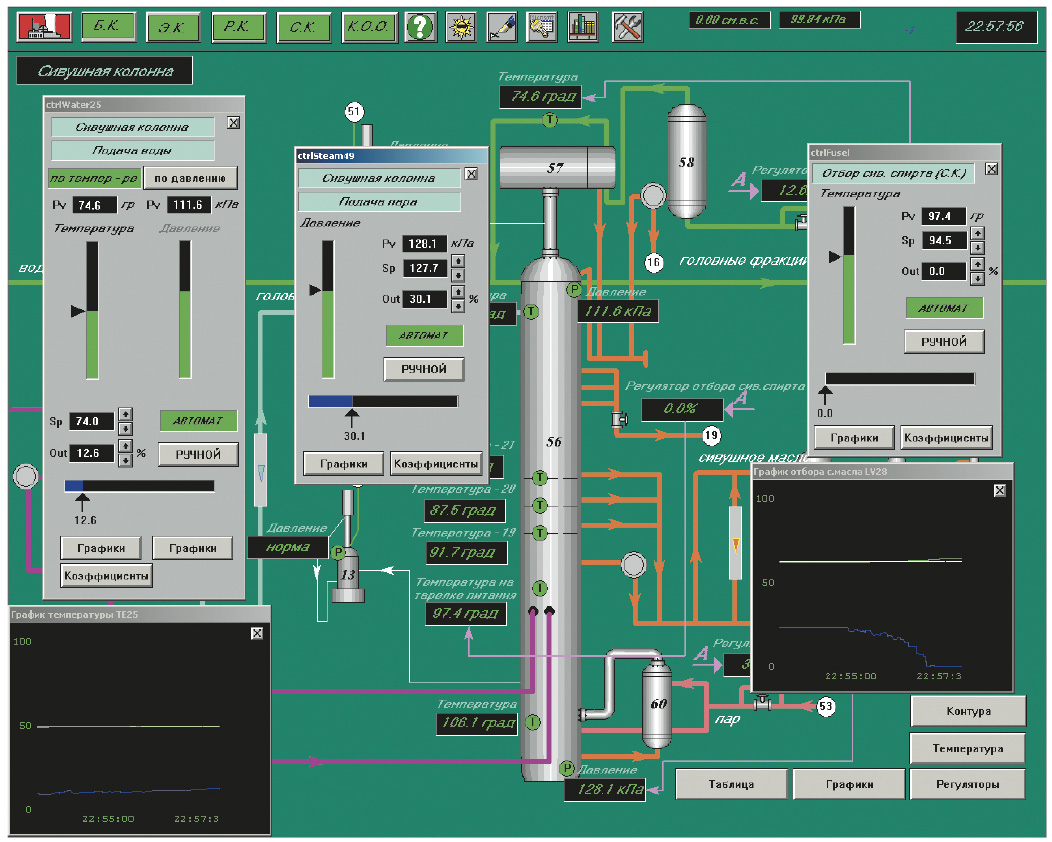

Прикладное программное обеспечение, формирующее интерфейс оператора, реализовано средствами InTouch. Интерфейс оператора использует мнемосхемы, отображающие состояние каждой из колонн в отдельности и всей брагоректификационной установки в целом. Кроме того, в состав средств интерфейса оператора входят протокол событий и действий операторов, а также набор исторических трендов, хранящих информацию о работе установки за последние пять суток.

Примеры мнемосхем представлены на рис. 6 и 7.

Взаимодействие интерфейса оператора с основным и резервирующим контроллерами осуществляется через OPC-сервер, разработанный специалистами нашей фирмы. Для связи SCADA-системы с OPC-сервером используется модуль OPCLink из пакета Wonderware FactorySuite 2000.

Схема взаимодействия программного обеспечения представлена на рис. 8.

Выводы

Обычно системы автоматики на спиртовых заводах занимаются только стабилизацией давления и температуры в колоннах БРУ и большей частью состоят из локальных контуров регулирования, которые никак не связаны между собой. Такие децентрализованные системы, хотя и решают определённый круг частных задач, не способны обеспечить сквозное многосвязное регулирование технологических параметров.

Разработанная фирмой «Эталон ТКС» централизованная АСУ ТП БРУ позволяет после накопления определенного объёма статистических данных реализовать алгоритмы многосвязного регулирования параметров, а также осуществлять комплексное управление технологическим процессом. Внедрение системы на Мамадышском спиртзаводе привело к стабилизации качества выпускаемой продукции, снижению потерь и, кроме того, к существенному улучшению условий труда операторов-технологов.

Успешное внедрение также показало правильность выбора для построения АСУ ТП БРУ программируемых логических контроллеров WAGO I/O-System серии 750. Эти устройства обладают высокой надёжностью, мощными вычислительными возможностями и относительно недороги для изделий своего класса.

Авторы выражают благодарность за большую помощь и поддержку при внедрении проекта главному инженеру ГУП РТ «ПО Татспиртпром» Курамшину Р.А. и главному инженеру Мамадышского спиртзавода Габдрахманову А.Ш. ●

Авторы — сотрудники ЗАО «Эта лон ТКС»Телефон/факс: (8432) 72-1199/ 72-4383

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!