Введение

Не секрет, что внедрение новых технологий и автоматизированных систем управления технологическими процессами зачастую проводится локально, без учёта глубоких взаимосвязей между различными технологическими подсистемами. Это нередко приводит к тому, что эффект от внедрения получается меньше ожидаемого, а подчас порождает новые «узкие места». Поэтому модернизация технологических объектов с применением автоматизированных систем управления должна проводиться на основе комплексных подходов.

Реконструкция и модернизация существующих технологических схем приготовления спиртовых бражек при максимальном применении энергосберегающих технологических процессов с использованием современного технологического оборудования и высокоэффективных систем автоматического управления этими процессами приобретает всё более актуальный характер. Рациональный подбор исполнителей и применение комплексного подхода (технология, механика, энергетика, автоматизация) при разработке и внедрении прогрессивных решений в конечном итоге делают их высокоэффективными и высокорентабельными.

На Козловском спиртовом заводе Тернопольской области проведены работы по совершенствованию производственных процессов и внедрению современных технологий. Венцом выполненных работ в отношении той части производства, которая обеспечивает приготовление спиртовых бражек (размольный, варочный, дрожжебродильный участки), стали разработка и внедрение соответствующей АСУ ТП.

Изначально ставилась задача, чтобы данная АСУ ТП удовлетворяла требованиям высокой скорости обмена информацией между распределёнными программными приложениями, находящимися на различных ПЭВМ вычислительной сети предприятия.

Описание технологического процесса

На предприятии производство, обеспечивающее приготовление спиртовых бражек, охватывает несколько участков, которые находятся в разных смежных помещениях:

-

участок измельчения зерна (размольный участок);

-

участок варочный (гидроферментативной обработки крахмала);

-

дрожжебродильный участок.

Каждый их этих участков отличается выполняемыми функциями.

Технологический цикл начинается на участке измельчения зерна (рис. 1). Сырьё поступает через зерноочистительную машину и подаётся в ёмкости суточного хранения, откуда, пройдя через производственные порционные весы, поступает на дробилки для измельчения до состояния муки. Далее мука в потоке смешивается с необходимым количеством горячей воды, которая дозируется в требуемом соотношении в зависимости от количества поступившего зерна, а в воду предварительно добавляется необходимый фермент (энзим). Полученная смесь (мука, вода, энзим) поступает в чан замеса, где поддерживаются требуемый температурный режим и уровень заполнения.

Затем эта смесь передаётся на варочный участок (рис. 2), где проходит через трубчатый пастеризатор, устройство перепада давлений и аппараты гидроферментативной обработки. После этого смесь охлаждается в пластинчатом теплообменнике и поступает в осахариватель, куда дозируется композиция трёх ферментов (энзимов) и где стабилизируются температурный режим и уровень заполнения.

Осахаренное сусло поступает на теплообменник и после охлаждения подаётся в бродильное отделение либо в дрожжанки для выращивания производственных дрожжей, либо в бродильные ёмкости для приготовления спиртовой бражки.

Данный способ подготовки крахмалосоставляющего сырья для спиртового брожения в производстве спирта признан изобретением (19) UA (11) 8971 (51) 7 C12P7|06.

В дрожжевых и бродильных аппаратах поддерживается требуемый температурный режим. Бродильные аппараты оборудованы выносными теплообменниками для стабилизации температурного режима, который обеспечивается управлением насосными агрегатами подачи холодной воды. Ведение описанных технологических процессов производится в автоматическом режиме с помощью вычислительной техники.

Готовая бражка через передаточный чан подаётся в брагоректификационную установку для получения спирта-ректификата [1]. Перекачка производится центробежным насосом с частотным преобразователем, производительность насоса управляется контроллером брагоректификационной установки.

Задачи, решаемые АСУ ТП

Для реализации технологического процесса приготовления спиртовых бражек была спроектирована и внедрена АСУ ТП на участках измельчения зерна, варочном (гидроферментативной обработки крахмала) и дрожжебродильном, она взяла на себя решение следующих задач:

-

контроль, диагностика работы электроприводов по их токовой нагрузке;

-

управление работой транспортных механизмов с целью наполнения бункера зерном в зависимости от нижнего и верхнего уровней зерна;

-

стабилизация соотношения гидромодуля зерно-вода при приготовлении замеса (стабилизация концентрации замеса на оптимально требуемом уровне);

-

оптимизация работы дробилок путём осуществления подачи зерна в зависимости от токовой нагрузки, а также отключение дробилки при перегрузке, перегреве корпуса дробилки или критической температуре электродвигателя;

-

рациональная эксплуатация центробежных насосов с короткозамкнутыми асинхронными электродвигателями с частотным способом управления;

-

дозирование энзимов с использованием обратной связи от их фактического расхода в зависимости от количества введённого крахмала;

-

стабилизация температурных режимов технологических процессов в чане замеса, аппаратах гидроферментативной обработки, осахаривателе, дрожжанках и бродильных аппаратах;

-

поддержание требуемых уровней заполнения в бункере зерна, чане замеса, аппаратах гидроферментативной обработки и осахаривателе;

-

ведение текущего технологического протокола;

-

поддержка предельно простого интерфейса управления системой, не требующего специальной подготовки обслуживающего персонала.

Реализация системы

Поскольку описываемые в данной статье решения — продолжение работ по внедрению АСУ ТП на ГП «Козловский спиртовой завод» [1], то естественным является применение выбранной ранее платформы.

Для аппаратной части это IBM PC совместимая архитектура на базе оборудования промышленного назначения фирм Advantech, Fastwel, M-Systems, преобразователей Dataforth, датчиков Scaime, Omron, Метран, блоков питания Lambda, клеммных соединителей WAGO и шкафов Rittal. Такой выбор зарекомендовал себя как надёжное и современное решение с хорошим показателем «цена/качество», обладающее гибкостью реализации и возможностью наращивания структуры без радикального перестроения аппаратной части.

Для программного обеспечения это операционная система реального времени (ОС РВ) QNX 6.3, а также средства разработки ISaGRAF (фирма ICS Triplex ISaGRAF) и SCADA Silver 2.0 (компания RTS-Ukraine). Такая среда позволяет в кратчайшие сроки создавать высоконадёжные распределённые системы на основе собственного сетевого протокола QNET, а также делает возможным построение многоуровневых систем и расширение их за счёт добавления новых подсистем.

Аппаратная часть

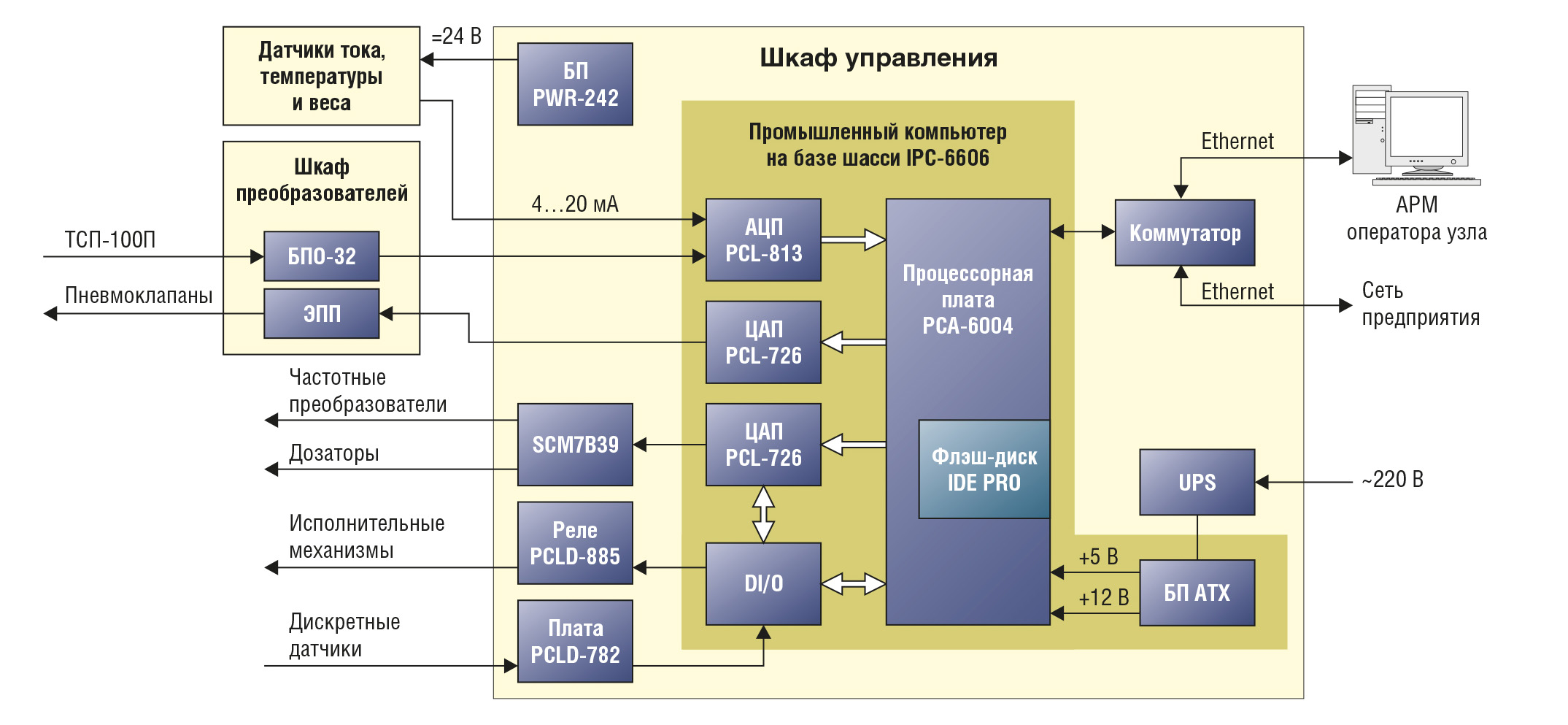

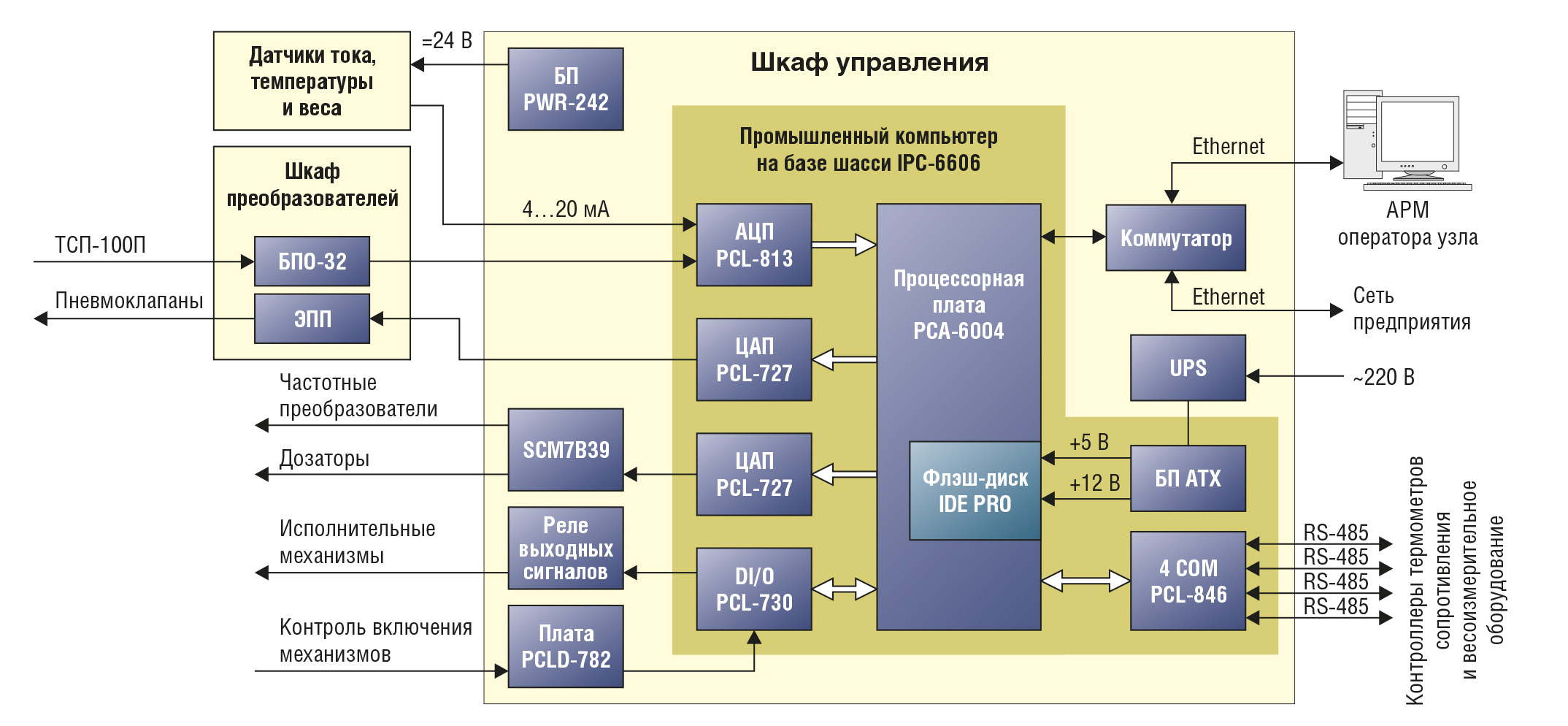

Аппаратная реализация функций описываемой АСУ ТП состоит из двух узлов: узел участка измельчения зерна (рис. 3) и узел дрожжебродильного и варочного участков (рис. 4).

Условные обозначения: ТСП-100П — термометры сопротивления; DI/O — порты дискретного ввода-вывода платы PLC-726; PWR-242 — блок питания для установки на DIN-рейку; БПО-32 — преобразователи сигналов термометров сопротивления; ЭПП — электропневмопреобразователи; SCM7B39 — нормализаторы сигналов с изоляционным барьером; БП АТХ — блок питания типа АТХ; UPS — источник бесперебойного питания; PCLD-782 — многоканальная плата гальванической развязки входных сигналов; PCLD-885 — многоканальная плата релейной коммутации.

Условные обозначения: ТСП-100П — термометры сопротивления; DI/O — плата дискретного ввода-вывода; PWR-242 — блок питания для установки на DIN-рейку; БПО-32 — преобразователи сигналов термометров сопротивления; ЭПП — электропневмопреобразователи; SCM7B39 — нормализаторы сигналов с изоляционным барьером; БП АТХ — блок питания типа АТХ; UPS — источник бесперебойного питания; PCLD-782 — многоканальная плата гальванической развязки входных сигналов; 4COM — 4-портовая плата интерфейса RS-485.

Оба узла связаны между собой, и поэтому все рабочие параметры и настройки визуально доступны с любого автоматизированного рабочего места (АРМ) операторов этих узлов.

Контроллер узла участка измельчения зерна (управляющий компьютер на базе процессорной платы PCA-6004 фирмы Advantech) регистрирует технологические параметры и управляет всеми технологическими операциями этого участка, начиная от подачи и взвешивания зерна до дозирования смешиваемых компонентов в чане замеса. Особенностью реализации является то, что практически все приводы (электродвигатели) этого участка оснащены датчиками тока. Аналоговые сигналы с этих датчиков через УСО поступают в контроллер, где их параметры анализируются и используются в алгоритмах управления, контроля и сигнализации.

Все механизмы подачи зерна управляются в автоматическом режиме, но при необходимости они могут управляться и в ручном режиме. При реализации алгоритма управления запуском линии подачи зерна как в автоматическом, так и в ручном режимах контролируется состояние всех приводов. В случае сбоя в работе какого-либо механизма (аномальный ток привода или перевод в ручной режим) компьютер производит остановку механизмов линии подачи зерна в определённой последовательности до данного механизма, что исключает переполнение норий, бункеров, конвейеров и образование завалов.

Управление клапанами подачи воды и пара производится электропневмопреобразователями по аналоговому интерфейсу 4…20 мА. Дозаторы ферментов и частотные приводы механических дозаторов зерна управляются током 4…20 мА через модули нормализации сигналов и изоляции SCM7B39 фирмы Dataforth.

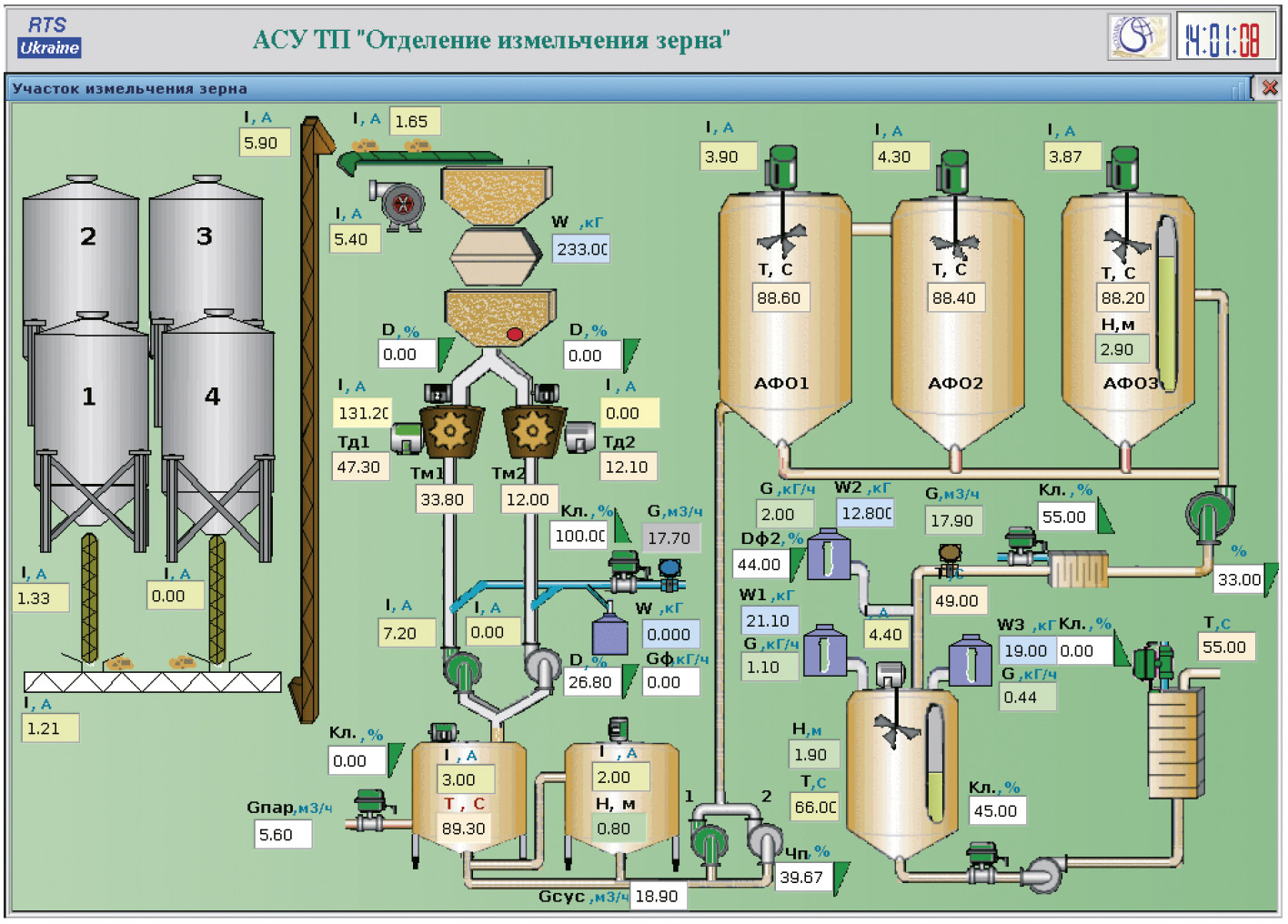

Для обеспечения человеко-машинного интерфейса используется отдельный компьютер – АРМ оператора, на котором ведётся вся база данных, отображаются все мнемосхемы (рис. 5), графики и панели настроек ПИД-регуляторов. Доступ к данным и настройкам закрыт паролями.

Узел дрожжебродильного и варочного участков (рис. 4) регистрирует данные и управляет всеми технологическими операциями на этих участках. Он имеет структуру, аналогичную структуре узла измельчения зерна. Отличие заключается в большем количестве входных и выходных сигналов и в применении подключённых через интерфейс RS-485 удалённых контроллеров для сбора информации с термометров сопротивления и весоизмерительного оборудования. Кроме того, механизмы этих участков – насосы, пневмоклапаны и дозаторы – работают не с зерном, а с суслом и ферментами. Но, как и в предыдущем случае, работа всех механизмов контролируется компьютером, и имеется возможность работать как в автоматическом, так и в ручном режиме.

Кроме трёх АРМ, установленных в узлах управления (брагоректификационная установка [1], узел участка измельчения зерна, узел дрожжебродильного и варочного участков), имеется АРМ дежурного технолога, который установлен в кабинете сменного технолога и вместе со всеми остальными компьютерами этого предприятия, участвующими в АСУ ТП, объединён в общую сеть с возможностью доступа к мнемосхемам, графикам и базам данных всех подсистем.

Программная часть

Программная реализация функций АСУ ТП построена на базе QNX 6.3. Применение этой ОС РВ создаёт для прикладного программного обеспечения АСУ ТП высоконадёжную, эффективную, устойчивую к сбоям, распределённую среду исполнения.

Прикладное программное обеспечение разработано на базе двух программных пакетов: SCADA Silver 2.0 и пакета разработки ISaGRAF Workbench 3.4.

Среда исполнения Silver 2.0 обеспечивает высоконадёжную, эффективную распределённую реализацию информационной подсистемы АСУ ТП, выполняющей функции сбора данных, их логической обработки и архивирования, аварийной и предупредительной сигнализации, интерфейса оператора.

Применение пакета разработки ISaGRAF Workbench 3.4 (включая целевую задачу под QNX 6.x) дало возможность разработать эффективные алгоритмы управления технологическими процессами приготовления бражки, используя технологические языки стандарта МЭК 61131-3 (в частности, язык функциональных блоков FBD). Использование технологических языков обеспечивает удобство разработки и дальнейшего сопровождения алгоритмов управления, а также хорошую наглядность.

Совместное использование программных пакетов стало возможным благодаря встроенным в Silver 2.0 механизмам интеграции с пакетом ISaGRAF на уровне общего пространства переменных.

Аналогичный подход был ранее применён при разработке АСУ ТП брагоректификационной установки производства спирта и хорошо себя зарекомендовал [1]. Кроме того, реализация единого подхода при построении АСУ ТП брагоректификационной установки производства спирта и АСУ ТП приготовления спиртовой бражки позволила легко объединить информационные подсистемы обеих АСУ ТП и обеспечить технологическому персоналу завода сквозной доступ к данным любого технологического участка.

Подсистемы АСУ ТП и их функции

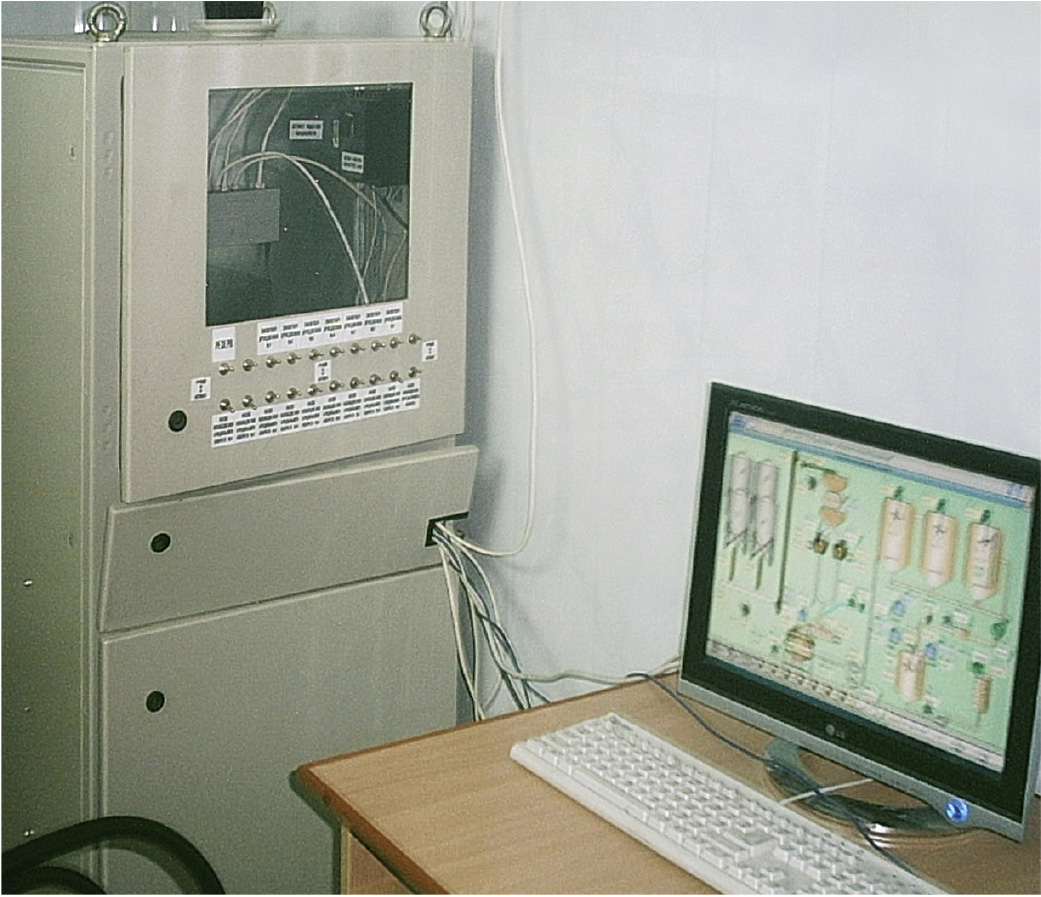

Особенностью построения и функционирования АСУ ТП приготовления спиртовых бражек является то, что она реализована в виде двух независимых подсистем, аппаратная часть которых представлена соответствующими узлами системы управления. Первая подсистема обеспечивает управление работой технологического оборудования участка измельчения зерна, а вторая – дрожжебродильного и варочного участков. Обе подсистемы имеют схожую аппаратную структуру, состоящую из контроллера сбора данных и управления и АРМ оператора (рис. 6).

Контроллер осуществляет первичный сбор данных, их фильтрацию и логическую обработку, отрабатывает алгоритмы управления. На АРМ оператора возложены функции визуализации, сигнализации, архивирования данных, ручного управления, протоколирования.

Несмотря на то что обе эти подсистемы АСУ ТП могут работать автономно, их информационные подсистемы взаимосвязаны. В частности, каждое АРМ может одновременно отображать параметры обеих подсистем, что позволяет технологическому персоналу вести оперативный контроль за работой всех технологических участков с любого АРМ.

Технологическому персоналу, кроме оперативной информации, доступна архивная информация в виде графиков, а также большое количество интегральных параметров, представленных в табличной форме (расходы зерна, сусла, ферментов, воды, пара за различные временные периоды — час, смена, сутки — и технологические циклы).

Подсистема управления участком измельчения зерна выполняет следующие функции:

-

управление работой транспортных механизмов при наполнении бункера зерном;

-

стабилизация соотношения гидромодуля зерно-вода при приготовлении замеса;

-

оптимизация работы дробилок, а также их отключение при токовой перегрузке электродвигателя или перегреве;

-

дозирование энзимов в зависимости от количества введённого крахмала;

-

стабилизация температурного режима в чане замеса;

-

поддержание требуемого уровня заполнения в чане замеса.

Подсистема управления дрожжебродильным и варочным участками выполняет следующие функции:

-

дозирование энзимов в зависимости от количества поданного сусла;

-

стабилизация температурных режимов технологических процессов в аппаратах гидроферментативной обработки, осахаривателе, дрожжанках и бродильных аппаратах;

-

поддержание требуемых уровней заполнения в аппаратах гидроферментативной обработки и осахаривателе.

Функции непрерывного регулирования реализованы с помощью технологического языка FBD c применением программных блоков ПИД-регулирования в среде ISaGRAF.

В системе широко применялись связанные контуры управления, что обеспечило более высокое качество регулирования и стабилизации основных технологических параметров.

Заключение

На протяжении последних трёх лет на госпредприятии «Козловский спиртовой завод» проводилась масштабная реконструкция, основной целью которой являлось увеличение качества и объёма выпускаемой продукции при снижении удельных энергетических и других затрат. Указанная цель была достигнута исключительно за счёт внедрения технологических новшеств и повсеместной автоматизации технологических процессов.

Внедрённые решения позволили производить непрерывное измерение, регулирование и управление в режиме реального времени следующими параметрами:

-

индикацией, автоматическим включением, степенью загруженности в рабочем состоянии технологического оборудования для автоматической подачи зерна в производство;

-

расходом газа, электроэнергии, воды, сусла, бражки, а также взвешиванием и дозированием зерна и ферментных препаратов при ведении технологических процессов;

-

температурными режимами на всех стадиях производства;

-

степенью заполнения ёмкостного оборудования;

-

степенью открывания регулирующих органов;

-

степенью загруженности электрических двигателей;

-

частотой вращения центробежных насосов.

По всем этим параметрам обеспечена визуализация результатов их измерений в табличной и графической формах на всех АРМ технологической сети с формированием сменных технологических отчётов.

Эффект от внедрения всего технологического цикла от входа зерна до получения готового продукта определяется следующими факторами:

-

предприятие имеет объективную оперативную информацию, что позволяет с наивысшей эффективностью вести технологические процессы на всех стадиях производства;

-

имеется возможность оперативно выявлять отклонения технологических параметров (температура, количество, расход, давление, уровень, частота, токовые нагрузки и др.) от оптимальных значений, исключающих возникновение производственных потерь;

-

разнообразная сигнализация позволяет оперативному персоналу вовремя отреагировать на ситуации, которые могут повлечь за собой малоэффективную работу производства.

Применение комплексного подхода (высокоэффективная технология, современные механика, энергетика, автоматизация) на стадии приготовления спиртовых бражек при разработке и внедрении прогрессивных решений опытными специалистами позволяет:

-

удлинить сроки между дезинфекциями в 2-3 раза;

-

исключить пропаривание бродильных аппаратов и дрожжанок;

-

исключить работу паровых котлов с резко меняющейся нагрузкой;

-

иметь расход пара от поступления зерна до получения готовой бражки на уровне 5-6 кг/дал спирта (на большинстве предприятий эта цифра выше более чем в 2 раза).

В итоге внедрённые решения позволяют заводу рентабельно вести свою производственно-хозяйственную деятельность, сертифицировать продукцию по стандарту ISO 9001, иметь стабильно высокое качество спирта-ректификата, а также увеличить выпуск спирта, так как данный спирт конкурентоспособен на рынке: выпуск за 2003 год – 642 тыс. дал, 2004 год – 763 тыс. дал, 2005 год – 941 тыс. дал.

В связи с этим особую актуальность приобретает создание высокоинтеллектуального производства, обеспечивающего с наименьшими возможными в данных условиях затратами максимальную приспособленность предприятия к изменяющейся рыночной обстановке, расширение присутствия на рынке и получение преимущества перед конкурентами.

Статистика подтверждает преимущества комплексного подхода построения АСУ ТП в спиртовой отрасли. ●

Литература

-

Гунько А., Комиссаров И., Дорофеев А. Комплексный подход к построению систем управления технологическими процессами производства спирта // Современные технологии автоматизации. 2006. № 1. С. 22-26.

Авторы статьи — сотрудники фирмы АОЗТ «Системы реального времени - Украина»

Телефон: (+38 056) 770-0400, (+38 0562) 39-2223

Факс: (+38 0562) 32-4759

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!