Наше кредо – применение комплексного подхода к построению систем управления технологическими процессами. Этот подход был использован при очередной реконструкции и промышленном внедрении на ГП «Козловский спиртовой завод» усовершенствованных технологических процессов и систем автоматизации, связанных с подготовкой крахмала к сбраживанию, а также при включении новых систем автоматизации в общую структуру АСУ ТП.

Введение

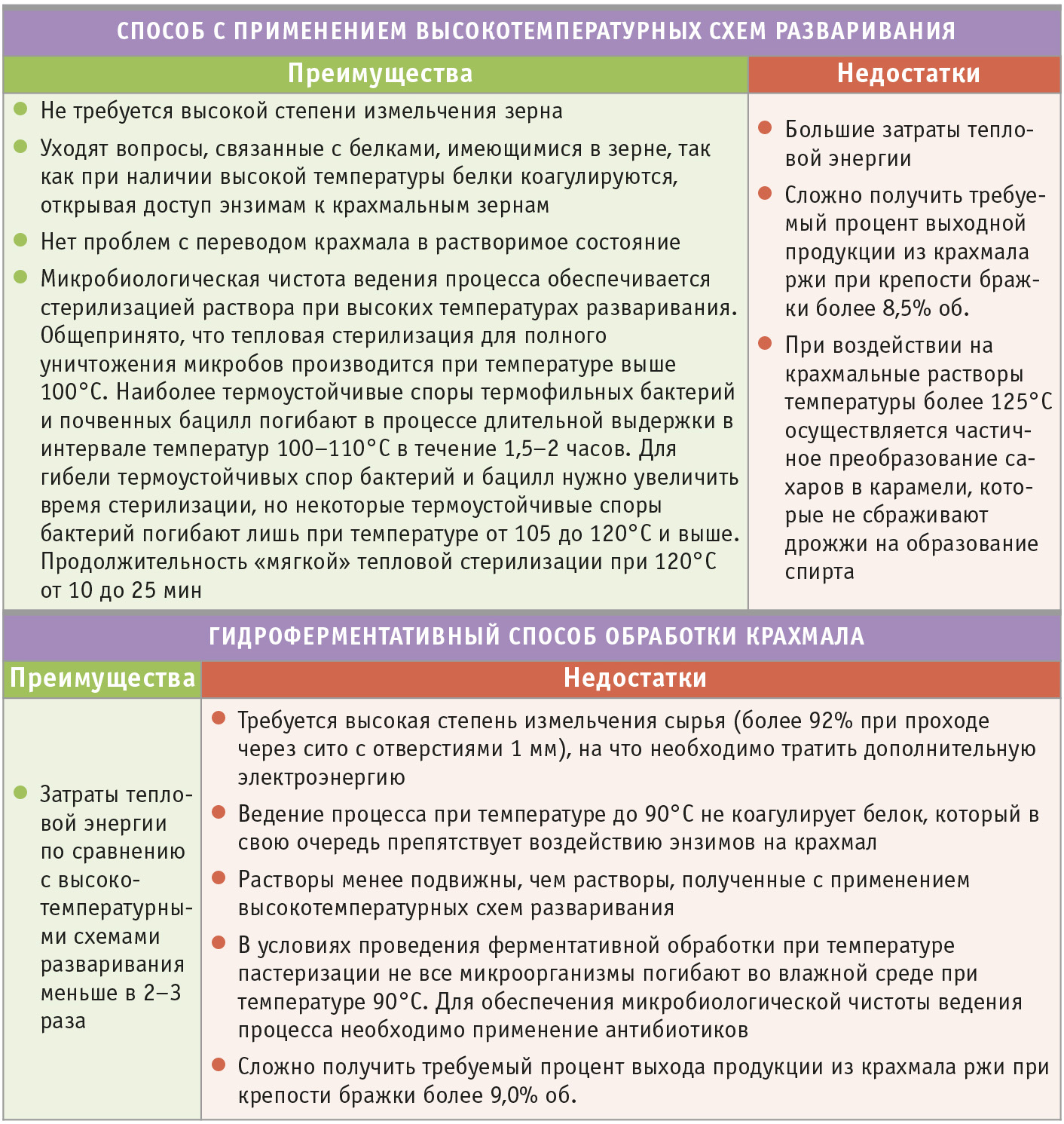

Изучив и обобщив опыт работы спиртовых заводов СНГ, которые используют различные технологические способы и приёмы по подготовке крахмала разных зерновых культур (рожь, пшеница, кукуруза и т.д.) к сбраживанию, мы пришли к выводу, что в спиртовой промышленности для перевода крахмала зерна в растворимое состояние в основном применяются следующие способы:

-

способ с использованием высокотемпературных схем разваривания, при котором температура ведения процесса более 140°С;

-

гидроферментативный способ обработки крахмала, при котором температура ведения процесса не более 90°С.

Основные преимущества и недостатки обоих способов представлены в табл. 1.

На основе этих данных было принято решение разработать полностью автоматизированный, универсальный и энергосберегающий технологический способ растворения крахмала, дающий возможность с наибольшей эффективностью перерабатывать сырьё разных зерновых культур при производстве пищевого спирта. Разработанный способ включает в себя основные преимущества и исключает критические недостатки высокотемпературного и гидроферментативного способов подготовки крахмала к сбраживанию, применяемых в современном спиртовом производстве.

Описание технологического процесса

Технологический процесс на основе разработанного способа включает в себя следующие стадии:

-

измельчение сырья (степень измельчения составляет 76–80% при проходе через сито с отверстиями 1 мм);

-

автоматическое дозирование энзимов, не требующее предварительного разведения их водой, в зависимости от количества перерабатываемого крахмала;

-

смешивание измельчённого зерна с горячей водой (90–97°С) и получение замеса с требуемым гидромодулем и температурой 70–75°С без использования для этой цели острого пара;

-

последующее нагревание полученного замеса от температуры 70–75°С до температуры 78–82°С за счёт рекуперации вторичного тепла горячего замеса, дальнейшее нагревание до температуры 90–95°С за счёт тепла вторичного пара;

-

дальнейший подогрев замеса от температуры 90–95°С до 114–118°С с использованием острого пара (при гидроферментативном способе подогрев за счёт острого пара производят от 55 до 90°С, а при высокотемпературном способе – от 90 до 140°С);

-

охлаждение замеса до 105–108°С за счёт собственного испарения с последующим охлаждением до температуры 72–74°С за счёт рекуперации тепла, которое используется для подогрева замеса и воды (вода подогревается до температуры 92–97°С и, в свою очередь, используется как для приготовления замеса, так и в тепловой схеме спиртового завода);

-

дальнейшее охлаждение замеса от температуры 72–74°С до температуры 58°С с использованием холодной воды.

В данном процессе задействовано технологическое оборудование, имевшееся на заводе. Для перемещения потоков сусла применяются только центробежные насосы.

При использовании предлагаемой технологии показатели по степени растворения крахмала сопоставимы с показателями, соответствующими высокотемпературным схемам разваривания, а такие процессы, как инверсия и карамелизация сахаров, сведены к минимуму, так как максимальная температура обработки растворов не превышает 118°С.

Задачи, решаемые АСУ ТП

Для реализации разработанного способа, характеризуемого как универсальный энергосберегающий способ растворения крахмала, была спроектирована и внедрена АСУ ТП, которая после интеграции в общезаводскую АСУ ТП взяла на себя решение следующих задач:

-

ведение технологического процесса на разных нагрузках в полном соответствии с разработанным способом;

-

стабилизация требуемых технологических параметров (температура, расходы, потоки, уровни, давления);

-

обеспечение оптимального (с позиции принятых критериев) дозирования для смешивания компонентов (вода, мука, ферменты) по ходу технологического процесса;

-

ведение текущего технологического протокола;

-

обеспечение предупредительной звуковой и визуальной сигнализации, а также предаварийной сигнализации;

-

предоставление максимально удобного и интуитивно понятного человеко-машинного интерфейса;

-

реализация простого и удобного интерфейса управления системой;

-

ведение технологической базы данных с возможностью последующего просмотра сохранённой информации в виде графиков и таблиц;

-

формирование итоговых параметров технологического процесса по результатам смен;

-

формирование отчётных документов, отображающих оперативные расходные данные в соответствующих таблицах.

Реализация системы

В 2005 году на ГП «Козловский спиртовой завод» Тернопольской области нами уже была внедрена АСУ ТП приготовления бражек, которая в своё время обеспечивала более эффективное приготовление спиртовых бражек по технологии гидроферментативного способа обработки крахмала [1]. Описываемая реализация системы явилась модернизацией АСУ ТП приготовления бражек, базирующейся на уже отработанной и успешно себя зарекомендовавшей аппаратно-программной платформе, в основе которой заложено следующее:

-

промышленные IBM PC совместимые контроллеры и УСО фирмы Advantech;

-

дополнительные компоненты фирм APC, Dataforth, WAGO, Lambda;

-

операционная система реального времени QNX 6.3, SCADA Silver 2.0.

Данный подход обеспечивает высокое качество и надёжность разрабатываемых систем, хорошие адаптационные свойства, оптимальные показатели по критерию «цена/качество», что позволяет с минимальными затратами наращивать функциональные возможности существующих систем.

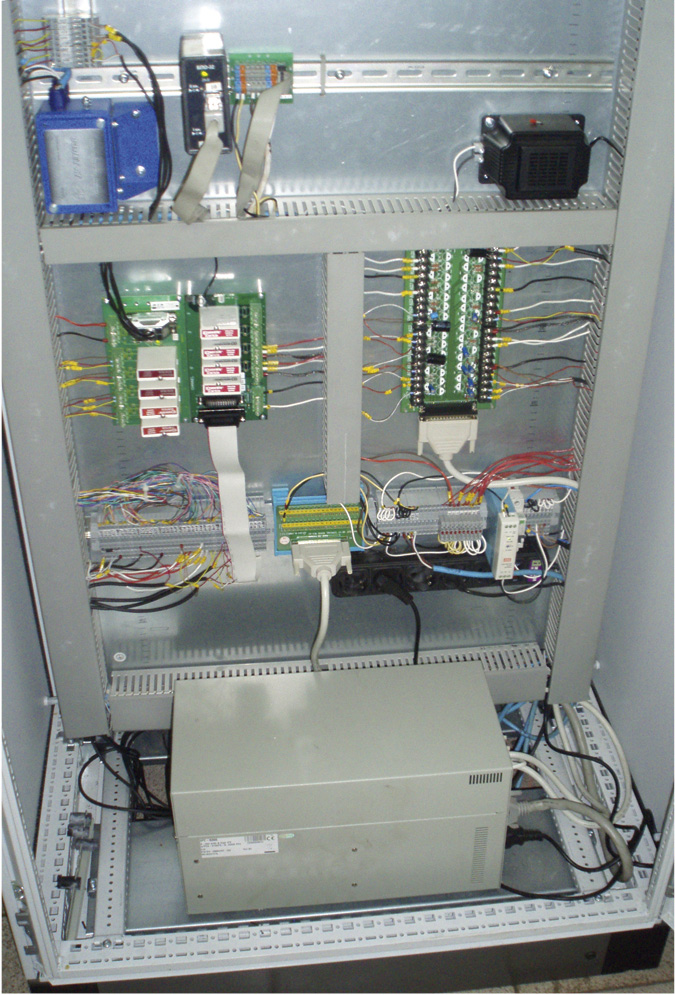

При модернизации АСУ ТП приготовления бражки, с учётом существенного расширения функциональных задач новой системы, было принято решение добавить для задач автоматизации варочного отделения новый щит автоматизации, содержащий дополнительный IBM РС совместимый промышленный контроллер. Новый щит (рис. 1) полностью обеспечивает потребности системы автоматизации варочного отделения, в него заведены все сигнальные и управляющие кабели как новых подсистем варочного отделения, так и существующей системы.

Таким образом, в модернизированной АСУ ТП приготовления бражки было проведено разделение функций управляющих контроллеров между дрожжебродильным и варочным отделениями, что упростило их обслуживание и повысило надёжность системы.

Аппаратная реализация

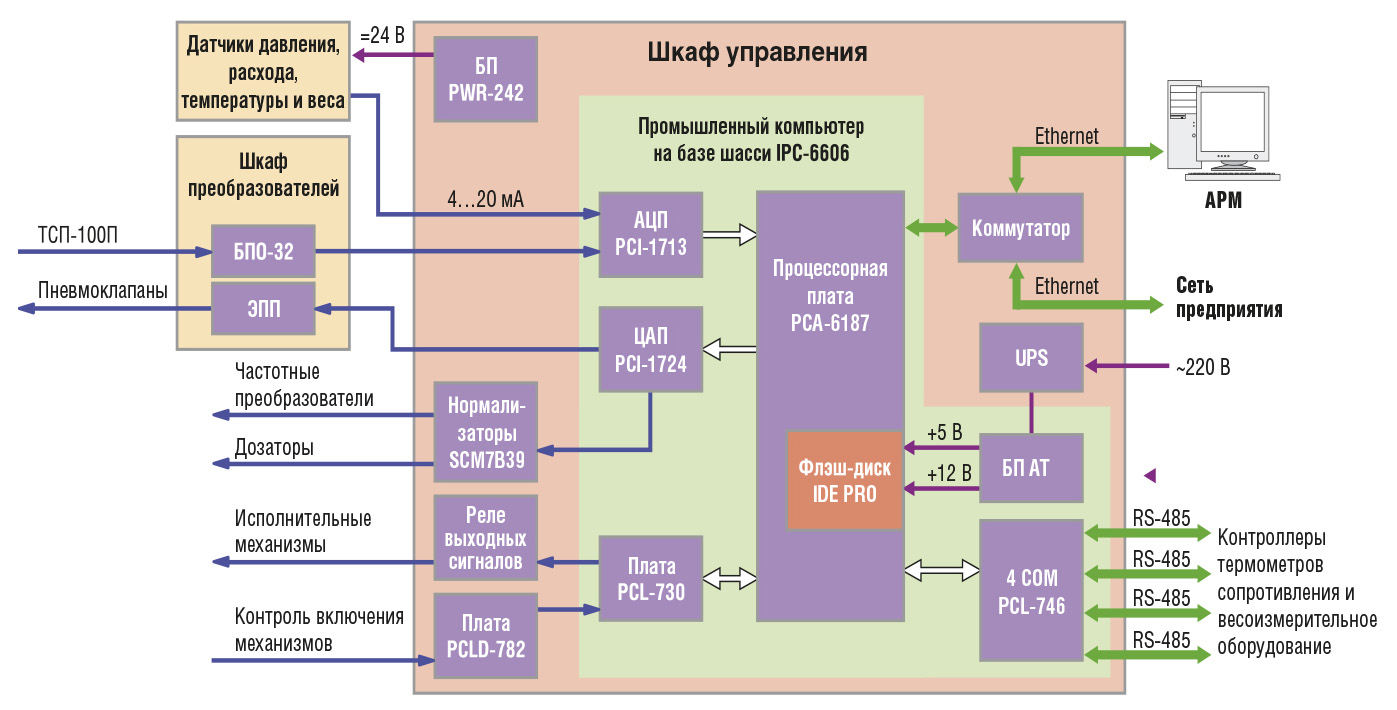

Структурная схема комплекса технических средств модернизированной АСУ ТП приготовления бражки (рис. 2) имеет три уровня иерархии.

Условные обозначения: ТСП-100П – термометры сопротивления; БП PWR-242 – блок питания PWR-242; БПО-32 – преобразователи сигналов термометров сопротивления; ЭПП – электропневмопреобразователи; SCM7B39 – нормализаторы сигналов с изоляционным барьером; БП АТХ – блок питания типа АТХ; PCLD-782 – многоканальная плата гальванической развязки входных сигналов; PCL-730 – плата дискретного ввода-вывода с гальванической изоляцией; 4 COM PLC-746 – четырёхпортовая интерфейсная плата; UPS – источник бесперебойного питания; АРМ – автоматизированное рабочее место оператора.

Нижний уровень включает в свой состав технические средства, выполняющие функции оцифровки, а также ввода-вывода аналоговых и дискретных сигналов.

Средний уровень системы реализуется на базе индустриального компьютера и выполняет функции промышленного контроллера, обеспечивающего ввод информации в систему как от нижнего уровня (датчики), так и от верхнего уровня (рецептура, задания), её обработку, выполнение всех алгоритмов, выдачу управляющих сигналов и архивирование данных. Промышленный контроллер и необходимые средства среднего уровня размещаются в специальном защищённом шкафу.

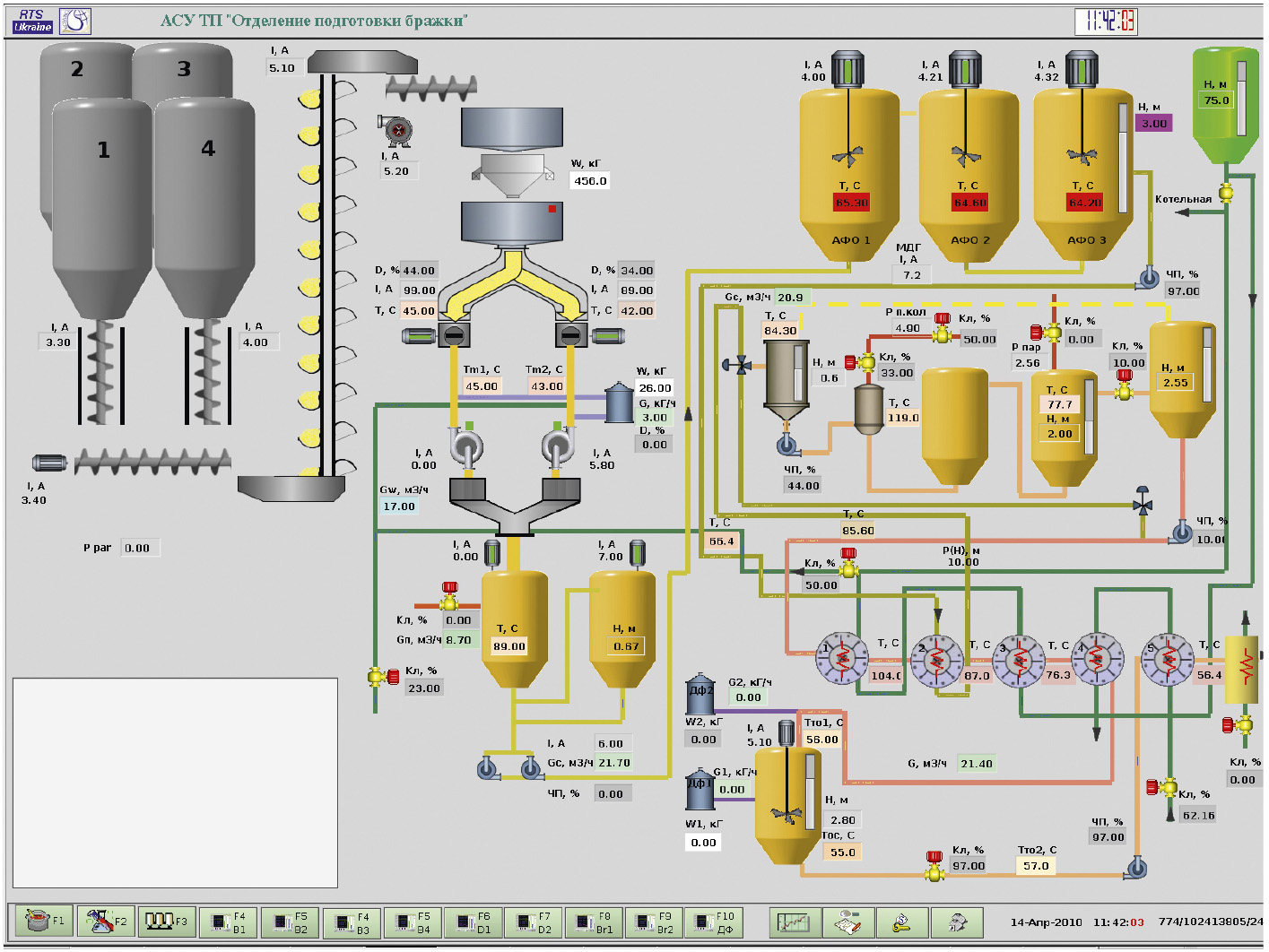

Верхний уровень системы построен на базе персонального компьютера с монитором высокого разрешения и выполняет функции автоматизированного рабочего места (АРМ) оператора (рис. 3).

На этом уровне реализуются функции централизованного контроля и управления технологическими процессами оператором варочного отделения, а также осуществляются оперативный ввод данных, визуализация в режиме on-line и регистрация информации.

Управление клапанами подачи воды и пара производится электропневмопреобразователями через модули гальванической развязки Dataforth по аналоговому интерфейсу (ток 4…20 мА). Дозаторы ферментов и частотные приводы насосов также управляются током 4…20 мА через указанные модули развязки и нормализации.

Для обеспечения человеко-машинного интерфейса используется АРМ оператора, на котором отображаются все мнемосхемы, графики и панели настроек ПИД-регуляторов, а также ведутся база данных и протокол работы системы. Доступ к данным и настройкам закрыт паролями.

Программная реализация

Программная реализация функций модернизированной системы построена, как и на всех ранее внедрённых на данном предприятии АСУ ТП, на базе операционной системы реального времени (ОС РВ) QNX 6.3 и прикладного программного обеспечения, разработанного на основе пакета SCADA Silver 2.0 (фирма RTS-Ukraine) и пакета разработки ISaGRAF Workbench 3.4 (компания ICS Triplex).

Такой состав программных средств обеспечивает высоконадёжную, эффективную, гибкую, распределённую реализацию АСУ ТП, которая выполняет функции сбора и логической обработки данных, управления, архивирования информации, аварийной и предупредительной сигнализации, интерфейса оператора, прозрачного доступа к данным разных систем автоматизации, поддержки неограниченного количества АРМ для технического персонала завода (в настоящее время помимо семи АРМ оперативного персонала на заводе внедрены АРМ начальника смены, начальника КИПиА и главного инженера).

Особенности функционирования системы

Учитывая то, что подробное описание функционирования АСУ ТП приготовления бражки было приведено в статье [1], есть смысл остановиться только на новых особенностях функционирования модернизированной АСУ ТП. Основные изменения коснулись варочного отделения. Функционирование дрожжебродильного отделения производится в том же объёме и под управлением того же контроллера, что и ранее, за исключением только того, что теперь этот контроллер освобождён от функций управления варочным отделением, которые перенесены на новый контроллер.

Какие же изменения претерпела подсистема управления варочным отделением?

В дополнение к существующей технологической схеме варки по технологии гидроферментативного способа обработки крахмала добавлены участок высокотемпературного разваривания, а также технологическая схема рекуперации тепла, используемого в технологическом процессе. Вновь внедрённая система автоматизации была дополнена большим количеством новых информационных и управляющих параметров, позволяющих обеспечить эффективное функционирование всего технологического процесса приготовления спиртовой бражки.

Качественное управление технологическим процессом предполагает:

-

поддержание требуемого температурного режима на всех стадиях приготовления бражки, начиная от приготовления замеса до закачки в бродильные чаны, а также при сбраживании;

-

расчёт и дозирование ферментов в зависимости от расхода зерна (сусла), а также с учётом значений обратной связи по фактическому расходу ферментов.

К особенностям автоматизации по новой технологической схеме надо отнести повышенные требования к равномерной подаче сусла на контактные головки (экстрапаровую и острого пара), так как от этого зависит стабильность температуры и, соответственно, качество расщепления крахмала. Если в старой схеме достаточно было обеспечить необходимый температурный режим и контроль уровней в аппаратах ферментации, то в новой схеме обеспечение требуемой стабильной температуры разваривания невозможно без стабилизации подачи сусла. Выполнение этого требования было обеспечено внедрением эффективных алгоритмов управления, учитывающих сразу несколько факторов.

В модернизированной АСУ ТП реализовано расширение и улучшение функции регистрации данных, сигнализации, визуализации (рис. 4), архивирования, представления данных в удобном виде (графики, таблицы, отчёты).

Подсистема управления варочным отделением обеспечивает выполнение следующих задач:

-

стабилизация температурных режимов технологических процессов в аппаратах гидроферментативной обработки, на контактной головке схемы высокотемпературного разваривания, в аппаратах-выдерживателях, в аппарате-осахаривателе;

-

стабилизация расхода приготавливаемого сусла в необходимых пределах в зависимости от требуемой нагрузки;

-

дозирование ферментов с использованием обратной связи от их фактического расхода и в зависимости от количества поданного сусла;

-

поддержание требуемых уровней заполнения в аппаратах гидроферментативной обработки, выдерживателях и осахаривателе.

-

обеспечение эффективного режима рекуперации тепла при прохождении сусла через теплообменники (это тепло используется для подогрева как самого замеса, так и воды, которая в дальнейшем идёт на потребности брагоректификационной установки и котельной).

Алгоритмы управления реализованы средствами пакета программирования на технологических языках МЭК 61131-3 – ISaGRAF. Непрерывное регулирование реализовано на языке FBD c использованием программных блоков ПИД-регулирования. Широко применялись сложносвязанные контуры управления.

Заключение

Внедрённые решения по реализации полностью автоматизированного, универсального, энергосберегающего технологического способа растворения крахмала позволяют с наибольшей из всех применявшихся ранее способов эффективностью осуществлять подготовку крахмала к сбраживанию. Эта эффективность определяется тем, что:

-

отсутствуют высокие требования к степени измельчения зерна (предоставлена возможность переработки зерна со степенью измельчения 75–80% при проходе через сито с отверстиями 1 мм);

-

уходят проблемы с переводом крахмала (особенно крахмала ржи) в растворимое состояние;

-

обеспечивается требуемый процент выхода продукции из крахмала ржи при крепости бражки более 9,5% об.;

-

обеспечивается микробиологическая чистота ведения процесса;

-

появляется возможность с высокой эффективностью перерабатывать как зерно кукурузы, так и зерно ржи, а также других зерновых культур, перерабатывать как по отдельности, так и в смеси в любых сочетаниях;

-

экономится до 20–25% электрической энергии и до 5–10% тепловой энергии в сравнении с гидроферментативным способом;

-

обеспечивается высокое качество спиртовой бражки, поступающей на ректификацию.

Представленная технологическая схема была признана эффективной на конкретном предприятии – ГП «Козловский спиртовой завод». Учитывая то, что средний завод производительностью 3000 дал/сутки перерабатывает за сутки в среднем 90 тонн зерна, и то, что цены на рынке зерна составляют на рожь около 100 долларов США за тонну при крахмалистости 53–55%, а на кукурузу около 150 долларов США за тонну при крахмалистости 64-66%, описанная реализация проекта может быть интересной для широкого круга специалистов и руководителей спиртовой отрасли, стремящихся к снижению издержек своего производства. Цель данной статьи заключается в распространении положительного опыта внедрения новых технологий, и конкретно – в демонстрации эффективности реализованного способа с применением универсальной схемы получения замесов при приготовлении спиртовых бражек. ●

Литература

-

Гунько А., Комиссаров И., Дорофеев А. Комплексный подход к построению систем управления технологическими процессами при приготовлении спиртовых бражек // Современные технологии автоматизации. – 2007. – № 2. – С. 26–31.

Авторы – сотрудники АОЗТ «Системы реального времени – Украина»

Телефон: (+380562) 39-2223

64 E-mail: integration@rts.ua

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!