Введение

Попутный нефтяной газ является побочным продуктом нефтедобычи и представляет собой смесь углеводородных газов и прочих компонентов, выделяющихся из нефтяных скважин и из пластовой нефти при её сепарации. Отсутствие у нефтедобывающих предприятий подготовленной инфраструктуры для сбора, подготовки, переработки и транспортировки попутного газа приводит к тому, что его сжигают в факелах. При этом теряется ценный природный ресурс, который может использоваться как топливо в энергетике или сырье в нефтехимической промышленности, загрязняется атмосфера и ухудшается экологическая обстановка (глобальное потепление, кислотные осадки, изменение климата и т.п.). В Республике Казахстан, по данным Министерства энергетики и минеральных ресурсов, ежегодно сжигается на факелах 2,5–3 млрд м3 попутного и природного газа, что является серьёзной проблемой освоения нефтяных и газовых месторождений. Поэтому коммерческая разработка месторождений запрещена нефтедобывающим компаниям, не имеющим программ по утилизации попутного газа, согласованных с государственными структурами. В рамках такой программы в компании ТОО «ЕмирОйл» (Казахстан) был реализован инвестиционный проект строительства установки подготовки попутного нефтяного газа к транспортировке. Цель проекта — подготовка попутных газов месторождений Долинное и Аксаз к подаче на газораспределительный пункт (ГРП) для последующей транспортировки к конечным потребителям, а также получение широких фракций лёгких углеводородов (ШФЛУ) для использования на собственные нужды компании. Инвестором и генеральным подрядчиком проекта выступила швейцарская фирма Ecotechnic Chemical AG.

Описание объекта автоматизации

Технологическое оборудование установки размещено на площадках двух месторождений, расстояние между которыми составляет 8 км. На площадке месторождения Долинное расположены одноступенчатый эжекторный блок, в котором давление газа повышается до 0,7 МПа для обеспечения его транспортировки по трубопроводу на площадку месторождения Аксаз, а также фреоновая холодильная установка и блоки сепараторов. Основное технологическое оборудование установки находится на площадке месторождения Аксаз, в том числе двухступенчатый эжекторный блок, который обеспечивает повышение давления газа до 1,2 МПа, фреоновая холодильная установка для охлаждения газового потока до температуры –8°C, блок разделителя, блок регенерации насыщенного диэтиленгликоля. Фрагмент технологической установки показан на рис. 1.

Особенностью технологического процесса, разработанного ООО «САПРНефтехим» (г. Москва), является использование эжекторов для повышения давления низконапорного попутного газа в отличие от традиционных решений с применением компрессорного оборудования. Попутный газ подаётся в эжекторный блок в качестве пассивного (инжектируемого) потока. Рабочим потоком служит вода, которая подаётся в эжекторы насосами с давлением до 6 МПа. Разделение смеси газа и воды осуществляется в сепараторах. Вода из сепараторов поступает на приём насосов эжекторных блоков, а газовый поток охлаждается во фреоновой холодильной установке и затем поступает в трёхфазный разделитель, где отделяется от сконденсировавшихся углеводородов и раствора диэтиленгликоля, который используется для экстракции из газа паров воды. После рекуперации холода осушенный газ выдаётся с установки в трубопровод на ГРП. Все оборудование изготовлено в блочном исполнении и размещено на открытых площадках, за исключением насосов эжекторных блоков, установленных в помещениях. Процесс относится к классу взрывоопасности В1г, кроме насосных помещений, которые относятся к обычным невзрывоопасным зонам.

К числу основных задач, которые необходимо было решить при создании АСУ ТП, относились следующие:

-

контроль основных технологических параметров, характеризующих работу установки;

-

автоматическое регулирование работы сепараторов, трёхфазного разделителя, блока регенерации диэтиленгликоля (ДЭГ);

-

управление в дистанционном и автоматическом режимах исполнительными механизмами — электроприводными клапанами и задвижками, электродвигателями насосов и воздушных холодильников;

-

противоаварийная защита технологического оборудования, в том числе насосов, огневого испарителя блока регенерации ДЭГ;

-

создание современных автоматизированных рабочих мест операторов.

Проектирование АСУ ТП основных технологических процессов и полевых КИПиА блочного оборудования, изготовление, конфигурирование, тестирование и поставка заказчику программнотехнического комплекса (ПТК), пусконаладочные работы по вводу системы в эксплуатацию были выполнены научнотехнической фирмой «Инкотех» и её дочерним предприятием НПФ «НефтеГазАвтоматика».

Основные функции АСУ ТП

Разработанная АСУ ТП «Газ» выполняет следующие основные функции:

-

первичный сбор и обработка информации о параметрах контроля технологических процессов;

-

аналоговое и позиционное регулирование технологических параметров в соответствии с заданиями, устанавливаемыми операторами;

-

представление информации о технологическом процессе в реальном времени с отображением численных значений параметров и положений/состояний исполнительных механизмов на фрагментах мнемосхем;

-

дистанционное отключение насосов и аппаратов воздушного охлаждения;

-

светозвуковая сигнализация при нарушениях предупредительных и предаварийных границ технологических параметров;

-

ведение баз данных процессов и архивация значений технологических параметров за длительные интервалы времени;

-

противоаварийная защита оборудования с наивысшим приоритетом в управлении;

-

протоколирование событий в системе, в том числе действий оперативного персонала, нарушений предупредительных и предаварийных границ технологических параметров, диагностированных неисправностей технических средств системы;

-

формирование, отображение на мониторах автоматизированных рабочих мест операторов и вывод на печать сменных рапортов, сообщений и графиков;

-

разграничение доступа к функциям управления и настройки системы на основе паролей.

Информационная нагрузка АСУ ТП составила 230 сигналов ввода/вывода, из них 108 аналоговых сигналов; 44 сигнала — искробезопасные. Количественно информационные сигналы распределились между технологическими площадками месторождений Аксаз и Долинное в соотношении 75% и 25%.

Структура комплекса технических средств

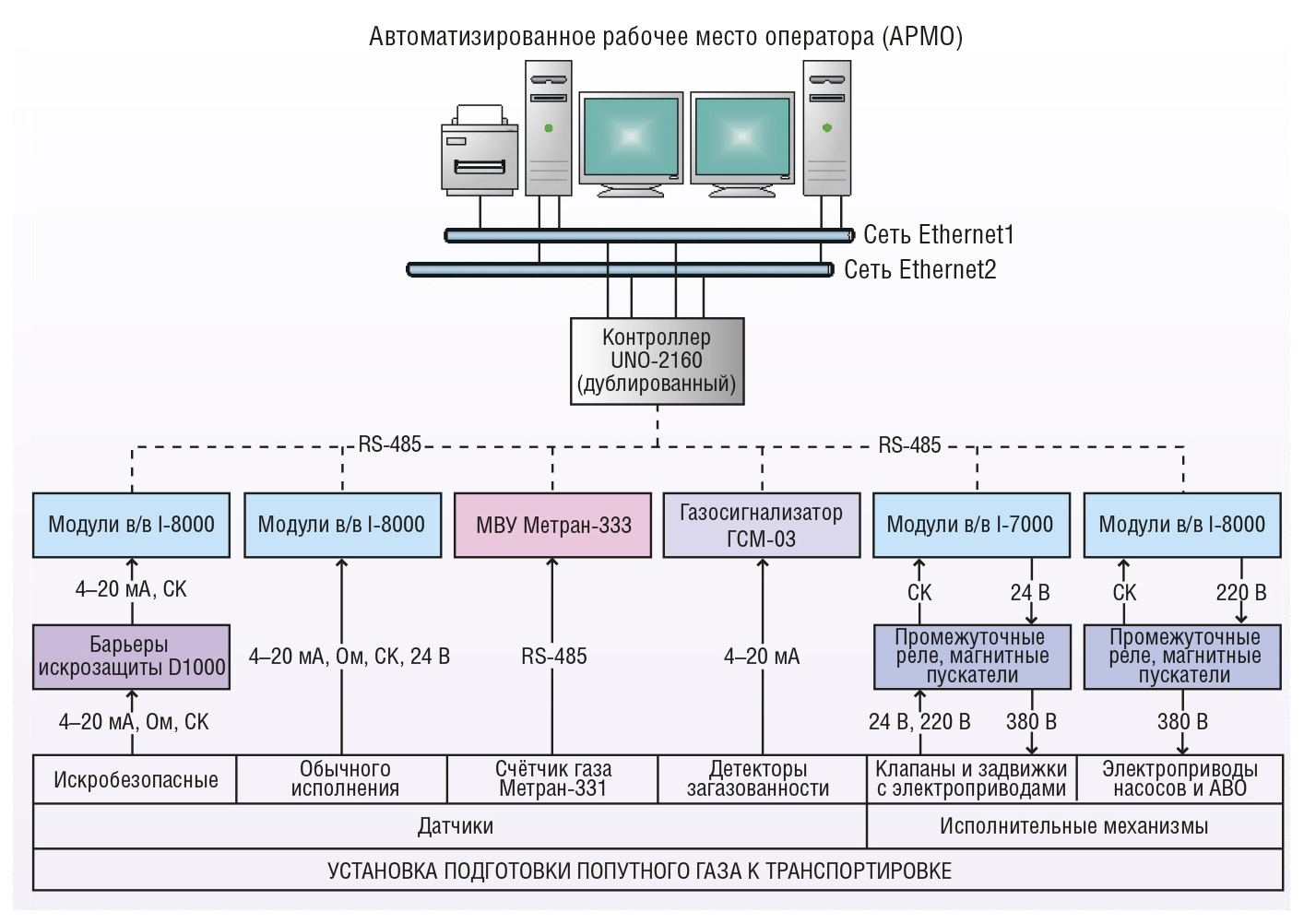

Структура комплекса технических средств определяет эффективность, надёжность работы и удобство эксплуатации АСУ ТП. При разработке структуры комплекса технических средств были учтены требования, предъявляемые к современным системам управления, тенденции развития средств автоматизации и сетей передачи данных, а также пожелания заказчика в части ценовых категорий оборудования, которое было использовано для создания системы управления. АСУ ТП имеет трёхуровневую структуру (рис. 2).

Условные обозначения: МВУ — микровычислительное устройство; в/в — ввод/вывод; СК — «сухой» контакт; Ом — омический выход; АВО — аппарат воздушного охлаждения.

Нижний уровень АСУ ТП составляют полевые средства автоматизации: контрольноизмерительные приборы, исполнительные механизмы аналогового и дискретного действия. Средний уровень предназначен для программнологического управления процессом по заданным алгоритмам и построен на базе программируемых контроллеров и устройств связи с объектом (УСО). Основой верхнего уровня АСУ ТП являются автоматизированные рабочие места на основе персональных компьютеров для осуществления функций оперативного диспетчерского контроля и управления технологическим процессом.

Полевые средства автоматизации

Для контроля параметров процесса были выбраны контрольноизмерительные приборы преимущественно российского производства:

-

термопреобразователи сопротивления с унифицированными выходными сигналами Метран276МП для контроля температур в аппаратах и трубопроводах, а также термопреобразователи сопротивления с омическими выходными сигналами ТСП Метран246 (Pt 100) для контроля температур подшипников насосов;

-

датчики избыточного и дифференциального давления серии Метран100;

-

ультразвуковые сигнализаторы уровня ASL400 фирмы «Валком» для контроля предельных уровней в сепараторах и наличия рабочих сред в нагнетательных патрубках насосов;

-

стандартные камерные диафрагмы для технологических измерений расходов;

-

вихревой счётчик газа Метран331 для учёта продуктового газа на выходе из установки.

Уровни рабочих сред в аппаратах контролируются при помощи буйковых уровнемеров серии 12300 фирмы DresserMasoneilan и байпасных магнитных указателей уровня серии BNA фирмы KSRKuebler.

Датчики, устанавливаемые во взрывоопасных зонах, приняты с видом взрывозащиты «искробезопасная электрическая цепь».

Для аналогового и позиционного регулирования применены малогабаритные клапаны КМР и КМО производства ПНФ «ЛГ автоматика» с взрывозащищёнными электроприводами «Drehmo Standard» для регулирующих клапанов и приводами типа МЭПК для клапанов, работающих в режиме «открыт/закрыт».

При подготовке заказных спецификаций и согласовании контрактов на поставку полевых КИП был использован программный комплекс для выбора средств измерения КИПЭскперт [1], разработанный НТФ «Инкотех», что позволило выполнить эту часть проекта в самые короткие сроки.

Средний уровень АСУ ТП

Логикопрограммное управление процессом реализовано на базе IBM PC совместимых контроллеров UNO2160CE фирмы Advantech.

Для построения надёжной системы управления технологическим процессом используется «горячее» резервирование контроллеров как ключевых элементов системы управления. Оба контроллера являются идентично сконфигурированными (за исключением сетевых IPадресов) системами, связанными между собой по двум независимым Ethernetканалам и интерфейсу RS232. Исполнение программы управления, работу с модулями ввода/вывода и взаимодействие с подсистемой верхнего уровня выполняет активный контроллер. Активным считается контроллер, успешно прошедший диагностику своих компонентов и первым начавший работу с модулями ввода/вывода, второй контроллер при этом становится пассивным. Пассивный контроллер синхронизирует данные с активным и выполняет мониторинг его работоспособности. При отказе активного контроллера (центрального процессора, программного обеспечения, сетевых интерфейсов или полевых шин) пассивный контроллер принимает на себя управление, становясь активным.

Для повышения надёжности сетевого обмена в системе применяется резервирование сетей Ethernet. В шкафу контроллеров установлено два 5портовых коммутатора Ethernet ADAM6520. Контроллеры UNO2160 имеют по два интерфейса сети Ethernet, подключённых к двум независимым подсетям, по которым обеспечивается параллельный обмен данными.

Для приёма и выдачи сигналов в системе с резервированием контроллеров используется архитектура удалённого ввода/вывода. УСО подключаются к трём независимым полевым шинам RS485. Каждая из этих шин подключена к обоим контроллерам через отдельные конверторы RS485 в RS232 ADAM4520. Распределение устройств между шинами RS485 выполнено по функциональному назначению:

-

к первой шине подключены модули ввода/вывода сигналов контроля от полевых датчиков и управления клапанами и электрозадвижками;

-

ко второй шине — модули ввода/вывода сигналов контроля состояния и управления электроприводами насосов и воздушных холодильников (АВО — аппарат воздушного охлаждения);

-

к третьей шине — интерфейсные блоки сигнализаторов загазованности на технологической площадке.

Для ввода/вывода сигналов использованы модули фирмы ICPDAS двух серий:

-

I8000 для связи с полевыми датчиками;

-

комбинированные модули дискретного ввода/вывода I7000 в схемах управления электроприводами клапанов и электрозадвижек.

Ввод искробезопасных сигналов осуществляется через барьеры искрозащиты серии D1000 фирмы GM International.

Оборудование среднего уровня размещается в следующих шкафах управления:

-

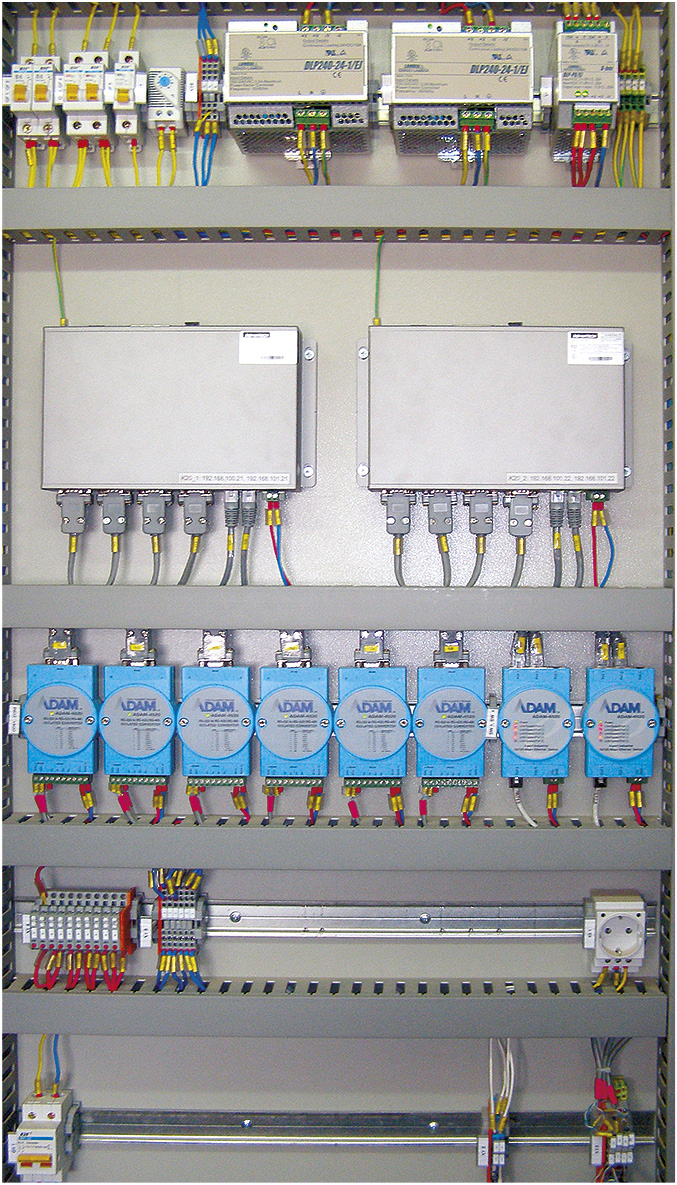

контроллеров и средств коммуникаций (рис. 3);

-

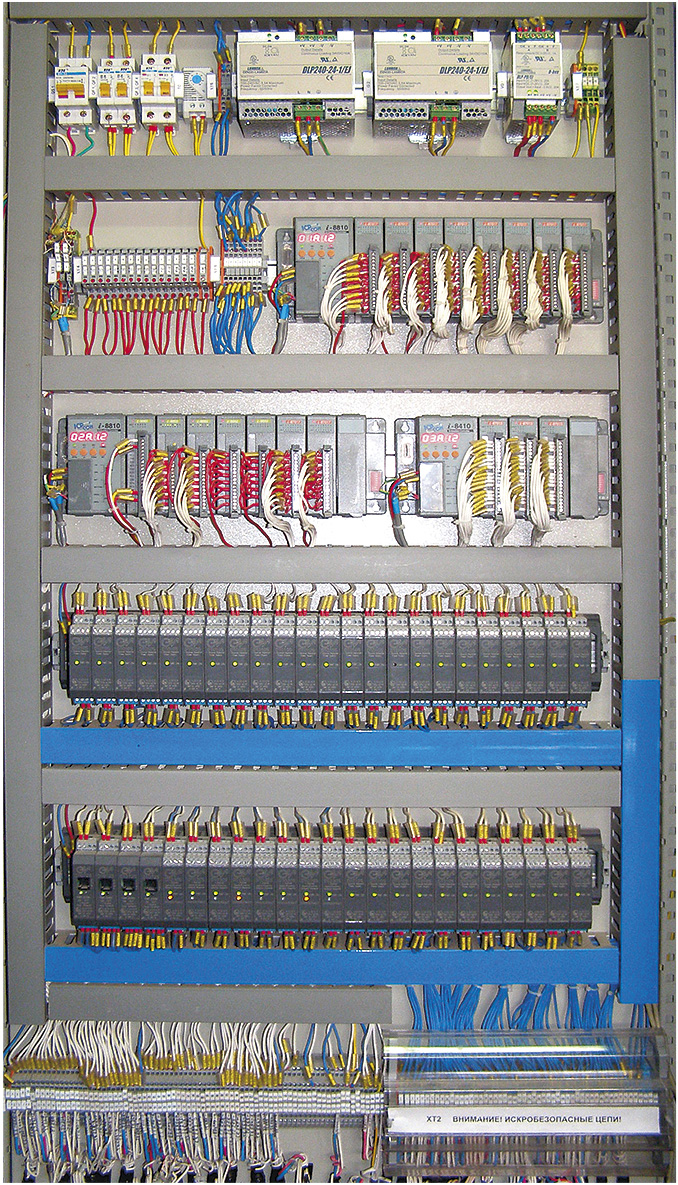

контроля технологических параметров (рис. 4);

-

управления электрозадвижками;

-

управления регулирующими клапанами с электроприводами.

Конструктивы шкафов предназначены для одностороннего доступа и имеют габаритные размеры (Ш×В×Г) 800×2000×400 мм.

С учётом распределения сигналов между технологическими площадками для обслуживания площадки Аксаз предусмотрено четыре шкафа управления — по одному из перечисленных, а для обслуживания площадки Долинное — два шкафа: один для управления задвижками и один — комбинированный с контроллерами и модулями связи.

В шкафах управления электроприводами клапанов и задвижек размещены однотипные аппаратные схемы, включающие пусковую аппаратуру, промежуточные реле и комбинированные модули дискретного ввода/вывода для сбора и передачи в контроллер сигналов, характеризующих положение арматуры, а также формирования команд управления («вперёд», «назад», «стоп»). Один модуль обслуживает один исполнительный механизм. Количество исполнительных механизмов, управление которыми может осуществляться от одного шкафа, определяется в зависимости от потребностей проекта и может составлять до 12.

Пусковая аппаратура для управления электроприводами насосов и АВО установлена на щитах в помещениях силового управления. Связь контроллеров со схемами управления электроприводами реализована посредством модулей ввода/вывода дискретных сигналов серии I8000.

Технические средства среднего уровня запитываются напряжением 24 В постоянного тока от дублированных блоков питания серии DLP фирмы Lambda, выходы которых объединены через диодные модули. Отсутствие напряжения на выходе любого из блоков питания сигнализируется в АСУ ТП с указанием места установки и номера неисправного блока.

Верхний уровень АСУ ТП

Основой верхнего уровня АСУ ТП является автоматизированное рабочее место оператора (АРМО), которое располагается в блоке контроля и управления на площадке Аксаз (рис. 5).

В состав АРМ оператора входит следующее основное оборудование:

-

две ПЭВМ на базе шасси промышленного компьютера IPC610MB фирмы Advantech;

-

два TFTмонитора с размерами диагонали 19 дюймов;

-

две клавиатуры и два манипулятора мышь;

-

два источника бесперебойного питания;

-

два сетевых Ethernetкоммутатора;

-

лазерный принтер для печати сменных рапортов, графиков, сообщений.

Оборудование АРМО смонтировано в операторском пульте, в секциях которого размещаются системные блоки ПЭВМ, устройства бесперебойного питания и средства коммуникации. На столешнице пульта размещены мониторы, клавиатура и манипулятор мышь. Для удобства работы оператора управление технологическим процессом возможно посредством взаимодействия с любой из двух ПЭВМ с использованием одного комплекта клавиатуры и мыши. Второй комплект располагается на выдвижной полке под столешницей пульта и используется как резервный. Обработка информации, поступающей от контроллеров, выполняется независимо каждой ПЭВМ АРМО, что позволяет обеспечить высокий уровень надёжности системы отображения. Визуализация технологического процесса осуществляется одновременно на мониторах обеих ПЭВМ АРМО с обеспечением доступа к разнородной информации — фрагментам мнемосхемы, графикам, сообщениям, рапортам.

АРМ оператора площадки Долинное реализовано на базе офисной ПЭВМ с одним монитором.

ПЭВМ АРМО и управляющие контроллеры, обслуживающие одну технологическую площадку, объединены в резервированную локальную вычислительную сеть Ethernet. В случае отказа компонентов одной подсети рабочие станции и контроллеры продолжают обмен информацией по резервной подсети.

АРМ операторов и шкафы управления АСУ ТП «Газ» размещаются в блоках контроля и управления (БКУ) контейнерного типа, расположенных возле технологических площадок.

Программное обеспечение

Контроллеры UNO2160CE поставляются с предустановленной операционной системой (ОС) Windows CE 5.0, которая обеспечивает выполнение задач в режиме реального времени, поддерживает многозадачность, надёжна и стабильна в работе, имеет встроенные драйверы для работы с различными устройствами: сетевыми картами, твердотельными дисками, стандартной клавиатурой и др.

ПЭВМ АРМО работают под управлением ОС Windows XP SP2.

Программы управления контроллеров и проекты отображения технологических процессов для АРМО были созданы при помощи системы технологического программирования на языке ТехноСи версии 2.0 и SCADAпакета ViSA 7.5, разработанных НТФ «Инкотех».

Программы управления контроллеров

Основой системы технологического программирования является язык ТехноСи, синтаксически схожий с распространённым языком C. В состав системы программирования входят следующие базовые компоненты:

-

компилятор, выполняющий трансляцию исходных текстов программ на языке ТехноСи и компоновку загрузочных модулей для выполнения в контроллерах;

-

отладчик для локальной и удалённой отладки программ, функционирующих на контроллерах;

-

интерпретатор, предназначенный для выполнения загрузочных модулей в контроллерах;

-

стандартные библиотеки функциональных блоков и подпрограмм;

-

драйверы устройств ввода/вывода;

-

OPCсервер, обеспечивающий доступ к данным задач по спецификации OPC DA 2.0.

Стандартные библиотеки и драйверы системы ТехноСи реализованы в виде стандартных динамически загружаемых библиотек. При необходимости их состав может расширяться пользователем; процедуры создания и подключения библиотек подробно описаны в справочной документации, поставляемой с системой.

Стандартный драйвер устройств ввода/вывода, поставляемый с системой программирования ТехноСи, поддерживает различные протоколы (Modbus RTU, Modbus ASCII, FieldPoint, HART и т.д.) и обеспечивает работу с устройствами ADAM4000/ADAM5000, I7000/ I8000 и др. Так, например, в рассматриваемом проекте были одновременно использованы протоколы:

-

DCON для работы с устройствами I7000 и I8000;

-

Modbus RTU для работы с газосигнализаторами ГСМ03;

-

Modbus ASCII для работы с микровычислительным устройством Метран333.

Встроенная в программные компоненты языка ТехноСи поддержка дублирования контроллеров, сетевых интерфейсов и полевых шин значительно повышает надёжность системы управления. При этом для пользователя работа с дублированным контроллером не отличается от работы с одинарным контроллером — при создании проекта требуется указать всего лишь несколько дополнительных настроек.

Подробное описание возможностей системы технологического программирования ТехноСи приведено в [2].

Преимуществами использования данной системы, которые были особо отмечены при проведении пусконаладочных работ, являются простота и удобство изменения и перезагрузки программ управления в контроллерах. Изменения в управляющие программы вносятся без остановки выполнения задач и, соответственно, без нарушений технологического процесса и потерь информации о состоянии объектов управления.

Мощный отладчик обеспечивает сетевой и локальный режимы отладки программы и предоставляет возможность отслеживать выполнение программы по шагам с входом и без входа в функцию, а также выполнять программы с точками фиксации по заданным операторам. Отладчик обеспечивает различные виды остановов: в точке, в точке по условию, по изменению глобальной или локальной переменной, по выдаче технологического сообщения с указанным текстом.

Контуры аналогового регулирования технологических параметров были реализованы на базе ПИалгоритмов из стандартной библиотеки функциональных блоков. Для решения нетиповых задач, таких как управление исполнительными механизмами и противоаварийная защита оборудования, на языке ТехноСи были разработаны новые функциональные блоки с учётом особенностей аппаратных схем управления и требований безопасности технологического процесса.

Интерфейс оператора

Система визуализации технологического процесса, предназначенная для обеспечения взаимодействия оперативного персонала с АСУ ТП, выполняет следующие основные функции:

-

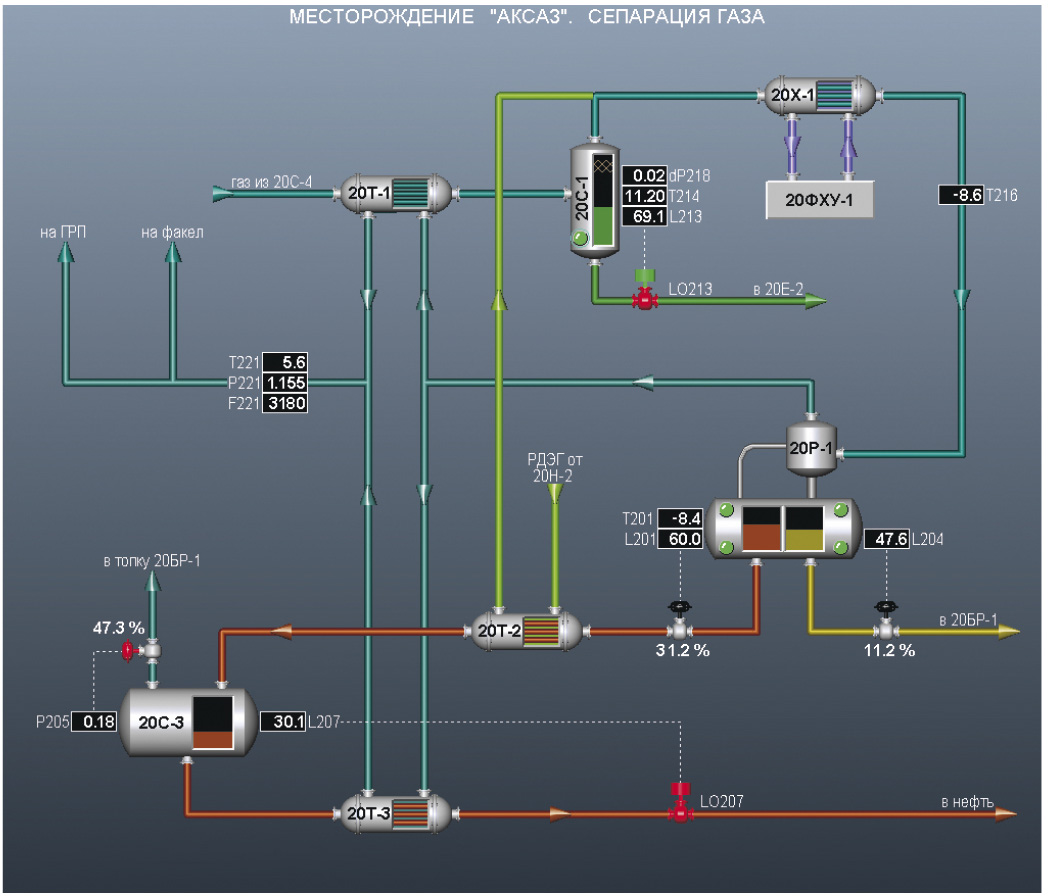

отображение информации об объекте управления с периодом обновления данных не более 1 секунды в виде мнемосхем (рис. 6), которые включают условные графические изображения взаимосвязанных аппаратов, трубопроводов, датчиков и исполнительных механизмов;

-

архивирование значений аналоговых и дискретных параметров, заданий и режимов контуров регулирования, управляющих воздействий, сигналов, характеризующих работу исполнительных механизмов;

-

отображение информации о работе установки в виде графиков, формируемых на основе массивов архивных данных, и трендов изменения технологических параметров в реальном времени;

-

формирование и архивирование сообщений, сопровождающих такие события в системе, как нарушение предупредительных и предаварийных границ, действия оперативного персонала при работе с системой, диагностированные неисправности аппаратных и программных средств системы;

-

формирование и отображение сменных рапортов оператора, содержащих среднечасовые значения контролируемых параметров, печать рапортов (автоматическая и по требованию);

-

регистрация пользователей.

Доступ к основным функциям системы осуществляется с главной панели управления, содержащей кнопки для вызова окон просмотра сообщений, графиков и рапортов, панелей настроек, а также квитации сообщений о нарушениях предупредительных и предаварийных границ параметров и неисправностях оборудования. Переход между фрагментами мнемосхемы выполняется путём выбора нужного фрагмента из списка или контекстно (между фрагментами смежных стадий установки).

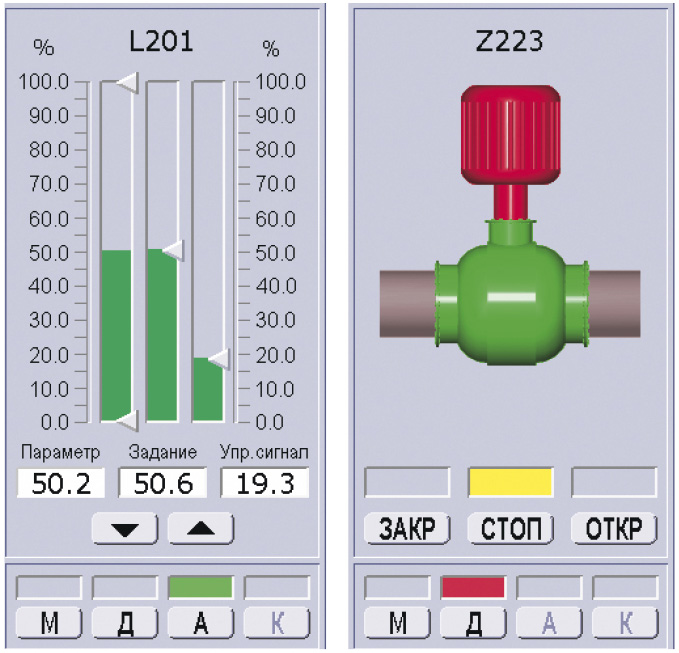

Для управления контурами регулирования технологических параметров и исполнительными механизмами предназначены виртуальные панели (рис. 7), позволяющие оператору установить режим работы (местный, дистанционный или автоматический), изменить величину управляющего воздействия в дистанционном режиме или задания в автоматическом режиме, подать команду управления на исполнительный механизм.

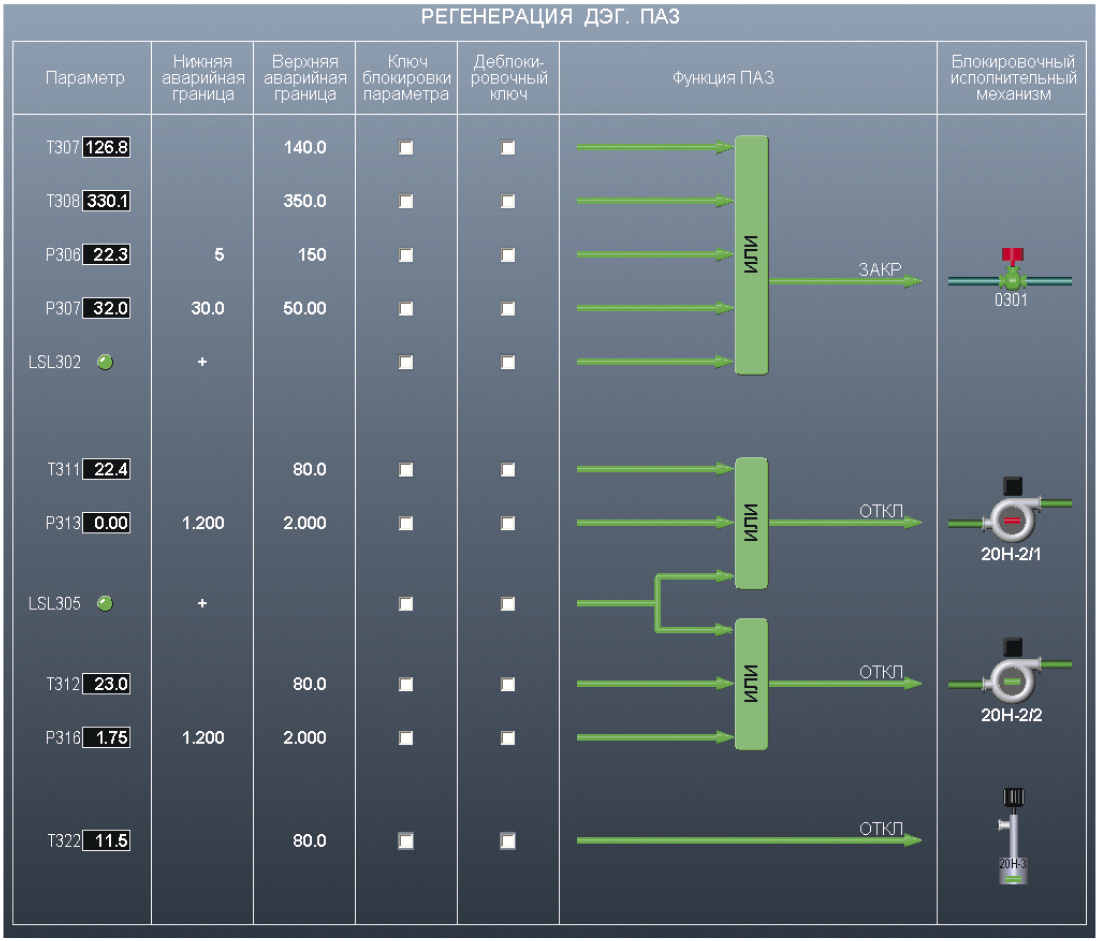

На отдельных фрагментах представлены структурные схемы противоаварийной защиты (ПАЗ). В левой части структурной схемы (рис. 8) приведены параметры системы ПАЗ, в правой — исполнительные механизмы, которые переводятся в безопасное состояние/положение при возникновении предаварийной ситуации.

Для каждого параметра системы ПАЗ предусмотрены блокировочные и деблокировочные ключи, которые позволяют соответственно прекратить опрос датчика с целью имитации в системе измеряемого значения или временно вывести параметр из системы ПАЗ. Установка ключей возможна только для пользователей с соответствующим уровнем доступа и может использоваться для проведения наладочных, ремонтных работ, а также проверки работоспособности системы защиты в имитационном режиме на неработающей установке.

Для минимизации возможных некорректных действий оперативного персонала в операционной системе ПЭВМ АРМО настроен специальный профиль оператора, в котором исключена возможность обращения к любым пользовательским функциям ОС. Оператор имеет возможность работать только с системой визуализации технологического процесса, которая запускается автоматически при загрузке профиля. Профиль администратора, в котором могут производиться необходимые настройки системного и прикладного программного обеспечения, защищён паролем, и доступ к нему имеет только инженер АСУ ТП.

Обучение операторов было проведено на этапе пусконаладочных работ. Уже после трёх дней интенсивного тренинга операторы демонстрировали уверенные навыки работы с основными функциями системы, что свидетельствует о её простоте и доступности для освоения.

Выводы

АСУ ТП «Газ» сдана в эксплуатацию в декабре 2008 года.

Успешная работа системы подтвердила правильность принятых проектных решений и наглядно продемонстрировала принципиальную возможность создания надёжной АСУ ТП, отвечающей всем необходимым функциональным требованиям, на базе IBM PC совместимых аппаратных и программных средств, предоставляющих инвесторам и заказчикам серьёзное ценовое преимущество в сравнении с использованием классических ПЛК.

Актуальность проблемы утилизации попутных нефтяных газов и в Казахстане, и в Российской Федерации создаёт благоприятные предпосылки для тиражирования как технологических решений, реализованных в этом проекте, так и системы управления, которая построена по модульному принципу и может легко модифицироваться для применения на других аналогичных объектах.

Авторы выражают благодарность сотрудникам организаций, упомянутых в статье, за активное содействие в создании представленной АСУ ТП. ●

Литература

-

Витковский С.А., Володин Р.А., Дубинский И.Я. КИПЭксперт. Программный комплекс для выбора средств измерения // Промышленные АСУ и контроллеры. — 2004. — № 9.

-

Бекетов А., Дубинский В. Язык технологического программирования TechnoC // Промышленные АСУ и контроллеры. — 2007. — № 5.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!