Актуальность поставленной задачи и обоснование выбранного метода

Находящиеся в эксплуатации и выпускаемые в настоящее время автоматические групповые замерные установки (АГЗУ) типов «Спутник» и «Мера» не удовлетворяют требованиям, конкретизированным в национальном стандарте ГОСТ Р 8.615-2005.

В АГЗУ «Спутник» поступающая из скважины трёхкомпонентная смесь (нефть с растворённым в ней нефтяным газом, свободный нефтяной газ и вода) разделяется в газожидкостном сепараторе на два потока – жидкостный и газовый каналы соответственно. В жидкостном канале установлен объёмный расходомер-счётчик жидкости, а в газовом канале – объёмный расходомер газа. Таким образом, в АГЗУ «Спутник» измеряется расход жидкости (смеси нефти с растворённым в ней газом и воды) и расход свободного газа, но не определяется собственно расход нефти, содержащейся в смеси.

В АГЗУ типа «Мера» также используется сепарационная измерительная ёмкость и производится разделение измеряемой смеси на жидкостный и газовый потоки. Но благодаря использованию гидростатического метода одновременно определяется плотность жидкостной смеси. Имея априорные знания плотности воды и нефти, а также измеренную плотность их смеси, вычисляют относительное массовое содержание нефти и воды. Расход газа измеряется отдельно. Но, к сожалению, применённый гидростатический метод не обеспечивает необходимой точности, когда значения плотности воды и нефти близки друг к другу.

В принципе, радикальное решение задачи измерения всех трёх компонентов смеси (нефти, воды и газа) может быть получено в процессе дальнейшего развития технологии нефтяной расходометрии за счёт перехода к созданию бессепарационных многокомпонентных расходомеров. Разработкой таких измерительных систем под приведённым наименованием многокомпонентных расходомеров, а также трёхкомпонентных расходомеров, многофазных и трёхфазных расходомеров занимается на протяжении уже более двадцати лет ряд зарубежных и отечественных фирм.

Однако разработанные к настоящему времени трёхкомпонентные расходомеры не удовлетворяют требованиям по точности и экологической чистоте. Кроме того, трёхкомпонентные расходомеры, предлагаемые рядом зарубежных фирм, таких как Agar Corporation, Schlumberger, Roxar и других, очень дороги – порядка двухсот тысяч долларов за один образец, что делает их нерентабельными для установки не только на каждую скважину, но даже на каждую АГЗУ.

В результате как в России, так и за рубежом в развитии метрологии добывающих нефтяных скважин родилось направление, имеющее целью преобразование выпускаемых и находящихся в эксплуатации двухфазных сепарационных АГЗУ, которые фактически являются технологическими устройствами, в измерительные устройства, определяющие с достаточной точностью расход каждого из трёх компонентов в добываемой сырой нефти. Ряд предприятий, разрабатывающих и выпускающих АГЗУ, предлагает напрашивающееся решение данной проблемы посредством использования в этих установках влагомеров и массовых расходомеров.

Однако решение такой задачи оказалось очень сложным, и предложенные на сегодняшний день варианты модернизации АГЗУ «Спутник» не удовлетворяют заданным требованиям. Это обусловлено наличием целого ряда проблем, встающих перед разработчиками АГЗУ и разработчиками входящих в АГЗУ измерительных приборов, в особенности влагомеров.

Приведём основные из этих проблем.

-

Проблемой является неполная сепарация свободного газа в гравитационном сепараторе, особенно проявляющаяся при большой производительности. Остающееся в жидкости после сепарации количество свободного газа может доходить до 20% по объёму, не считая растворённого в жидкости газа.

-

В газовом канале имеется часть капельной жидкости, унесённой с собой газом. В результате этого при использовании в газовом канале массовых расходомеров наблюдаются большие погрешности в их работе, так как они интенсивно реагируют на капли жидкости, плотность которой в пятьдесят раз больше плотности газа при рабочем давлении 20 атмосфер.

-

Проблемы создаёт и сама нефть, являющаяся частью отсепарированной жидкости, собственно, не нефть, а нефть с растворённым в ней газом.

-

Структура потока при циклическом методе работы упомянутых АГЗУ после сепаратора в жидкостном канале не стационарна (прямая или обратная эмульсия из нефти и воды, просто перемешанная смесь из воды и нефти с содержанием пузырькового газа, последовательное вытекание из сепаратора воды, эмульсии, нефти с газом).

-

Солёность пластовой воды в скважинах различна и может меняться со временем. Это требует от используемых влагомеров и расходомеров нечувствительности к изменению солёности воды.

-

Из-за неполной сепарации свободного газа устанавливаемые в жидкостном канале счётчики, расходомеры и влагомеры вынуждены измерять не жидкость, а двухфазную смесь жидкости со свободным и растворённым газом, на что они не рассчитаны. Однако погрешность в измерении массового расхода в жидкостном канале массовыми расходомерами может быть невелика благодаря незначительности массы неотсепарированного свободного газа по сравнению с массой жидкости.

-

Большой проблемой также является представительность зондируемого объёма измеряемой смеси для всего её объёма. Применяемый в некоторых влагомерах и трёхкомпонентных расходомерах метод локального зондирования приемлем только для хорошо перемешанных смесей.

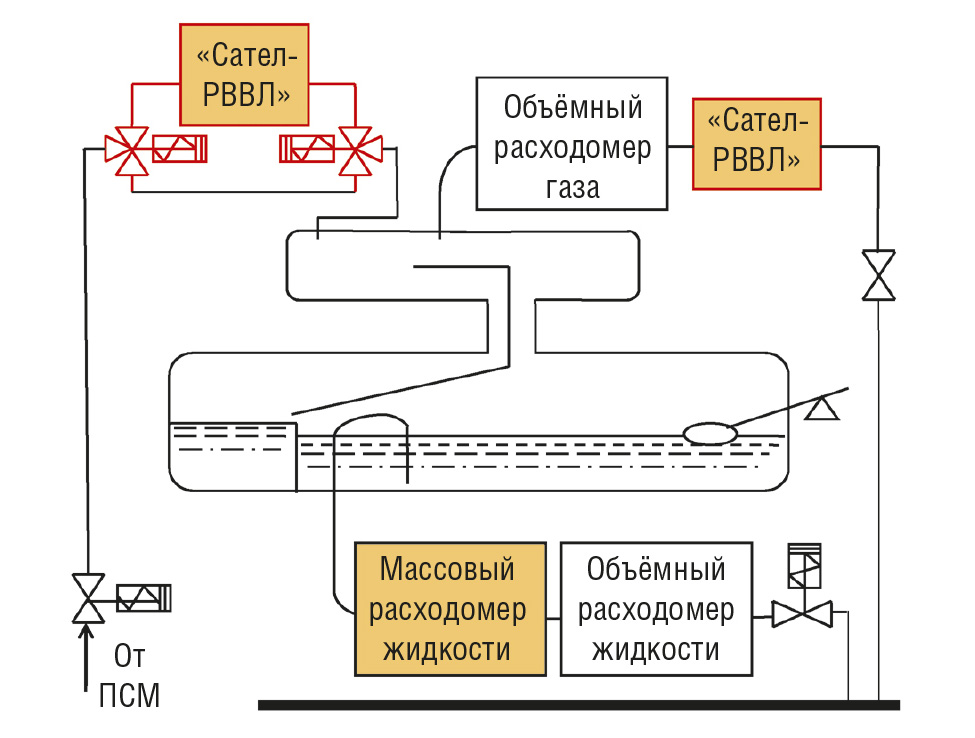

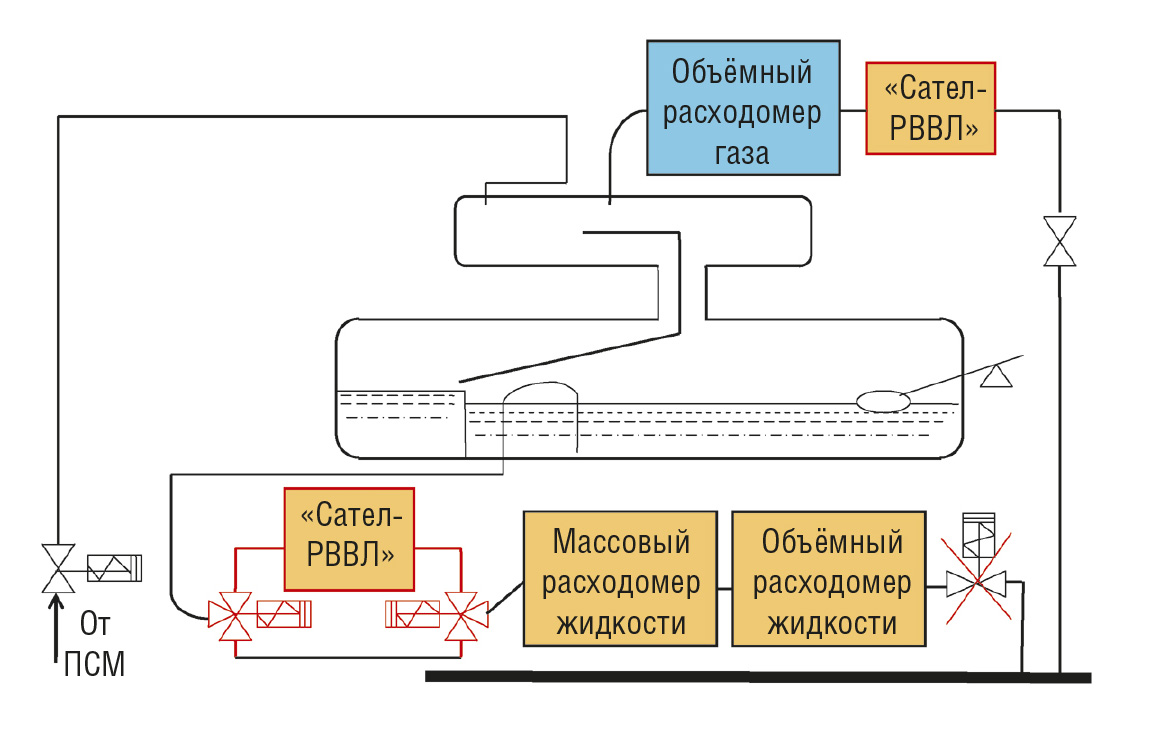

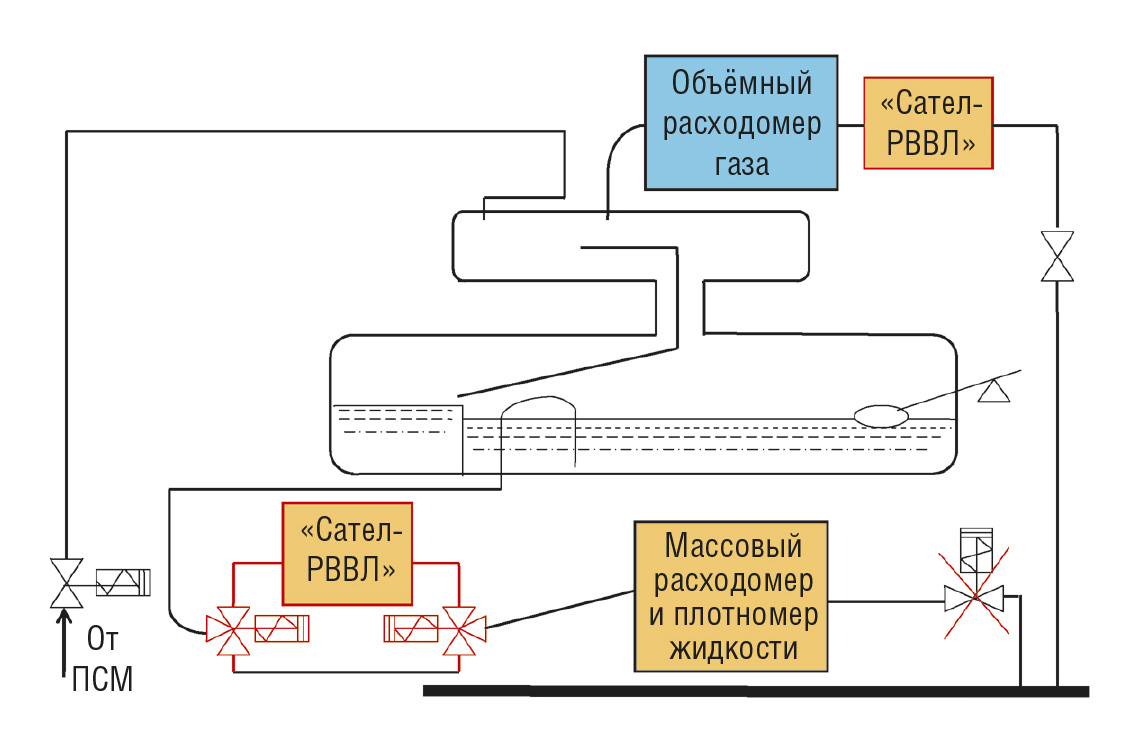

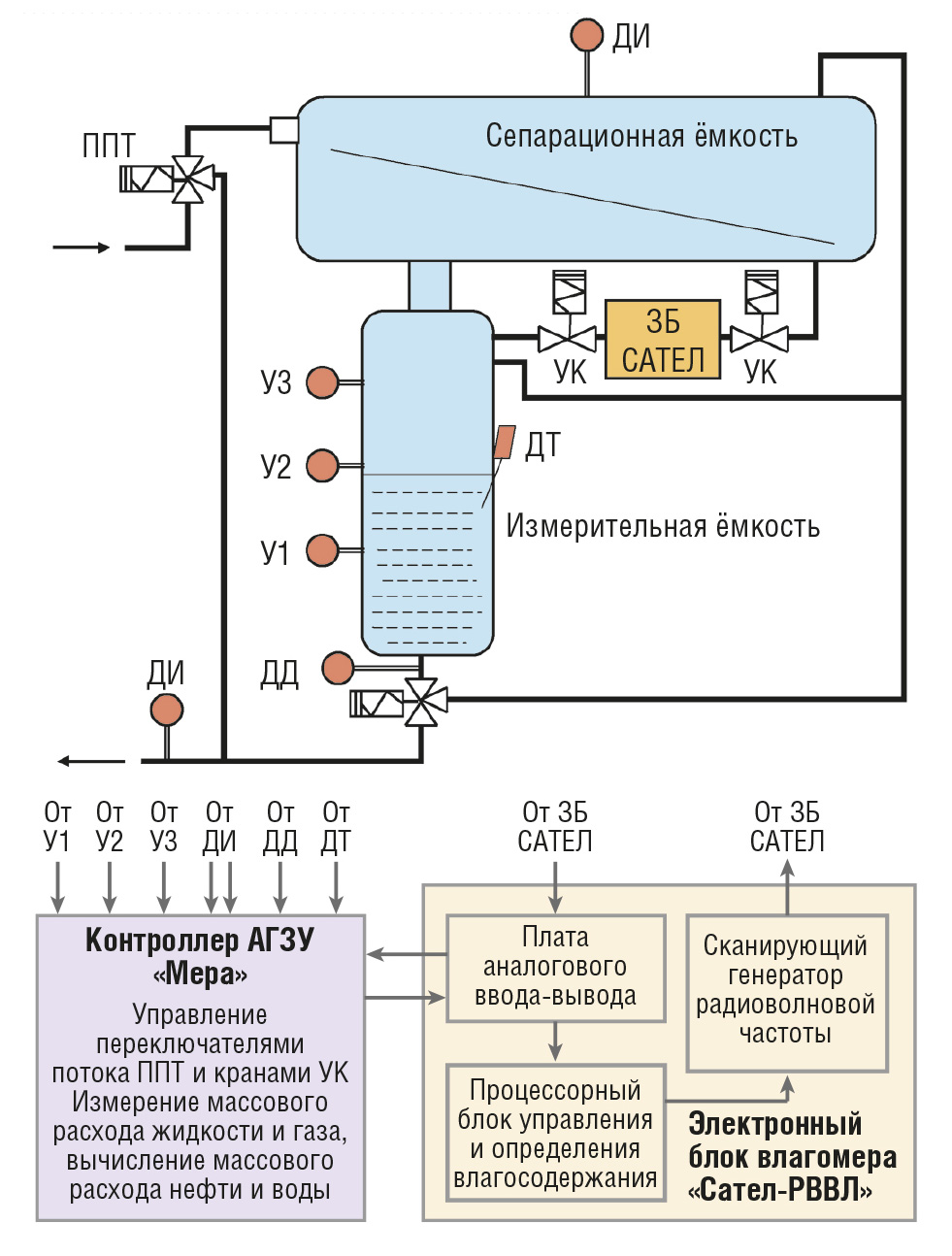

В данной статье описывается решение этой проблемы, предлагаемое ООО «ИНГА» на основе применения разработанного им совместно с ОАО «Нефтемаш» влагомера «Сател-РВВЛ». На рис. 1, 2 и 3 приведены блок-схемы модернизированных по этому предложению АГЗУ типа «Спутник», а на рис. 4 – структурная схема АГЗУ типа «Мера» с влагомером «Сател-РВВЛ».

Условные обозначения:

ППТ – переключатель потока трёхходовой;

ДИ – датчик избыточного давления;

У1, У2, У3 – датчики уровня;

ДД – датчик дифференциального давления;

ДТ – датчик температуры;

УК – управляемые краны;

ЗБ САТЕЛ – зондирующий блок влагомера «Сател+РВВЛ».

Жёлтым цветом выделены добавленные для модернизации измерительные приборы. Эти схемы показывают весь путь прохождения измеряемого потока от переключателя скважин многоходового (ПСМ) до выхода в коллектор.

Проведём оценку погрешностей измерения, обусловленных собственно сепаратором и используемыми комплектующими приборами.

В штатных АГЗУ типа «Спутник» погрешности в измерении объёмного содержания жидкости и газа равны доле содержания газа в жидкостном канале и доле содержания капельной жидкости в газовом канале, которые могут достигать 20% и более.

В штатных АГЗУ типа «Мера» при работе в жидкостном цикле достаточно точно измеряется объёмный и массовый расход смеси жидкости со свободным и растворённым в ней газом, а затем вычисляется плотность этой смеси. При работе в газовом цикле достаточно точно измеряется объёмный расход свободного газа с содержащейся в нём объёмной долей капельной жидкости в условиях измерения. Последующий пересчёт на нормальные условия производится с учётом реальных значений давления P, объёма V и температуры T (метод PVT), измеряемых одновременно с расходом газа. Положительным фактором по сравнению с АГЗУ типа «Спутник» является то, что упомянутое точное измерение массового расхода жидкости при наличии свободного газа в жидкостном цикле работы осуществляется естественным путём в силу особенности самого гидростатического метода без установки дополнительного проблемного массового расходомера кориолисового типа. Однако погрешность в измерении полного массового расхода жидкости и полного объёмного расхода свободного газа также достигает доли капельной жидкости в газе и доли газа в жидкости, то есть 20% и более.

Естественно, указанные погрешности в измерении полного массового расхода жидкости и полного объёмного расхода свободного газа приводят к погрешности вычисления массового расхода нефти и воды даже при значительном отличии их плотностей.

Значительное улучшение качества сепарации, то есть устранение проникновения газа в жидкостный канал и захвата капельной жидкости в газовый канал, – задача очень трудная и, можно даже сказать, в настоящее время невыполнимая. Поэтому необходима разработка эффективного метода, который обеспечил бы точное измерение параметров выходного потока сепаратора при наличии жидкости в газе и газа в жидкости. Одно из таких решений под названием «Технология контроля SONARtrac» на принципе ультразвукового зондирования предложено корпорацией FMC Technologies. Но это решение очень сложное, дорогое и с ограниченными условиями применения.

Далее в статье описывается разработанная нами идеология построения измерительного процесса на основе адекватной структуры, правильного подбора типа используемой измерительной аппаратуры – объёмных и массовых расходомеров и в особенности влагомера, нечувствительного к содержанию газовой фазы.

Отметим, что определение относительного содержания нефти и воды в нефтеводной и тем более в нефтегазоводной смеси без измерения относительного содержания воды практически невозможно. А если, как в нашем случае, газожидкостная смесь содержит помимо свободного газа ещё и растворённый газ, то влагомер должен измерять влагосодержание жидкости со свободным газом независимо от содержания последнего. На сегодня таким прибором является разработанный нами радиоволновой влагомер «Сател-РВВЛ». Его характеристики будут приведены далее, а пока остановимся на оценке того, какие преимущества даёт возможность измерять влагосодержание в трёхкомпонентной смеси.

Рассмотрим обоснование расположения измерительных приборов в составе АГЗУ при их модернизации. Использование массового расходомера и расположение его в жидкостном канале «Спутника» (как в предложении фирмы Argosy Technologies Ltd и МОАО «Нефтеавтоматика») функционально является оптимальным, так как погрешность измерения массового расхода жидкости меньше, чем массовый расход газа в жидкостном канале. Но возможность реализации с помощью массомеров кориолисового типа проблематична, о чём подробнее будет рассказано в конце этого раздела. Для устранения погрешности, связанной с недоизмерением количества жидкости в газовом канале, нами предлагается устанавливать в нём зондирующий блок влагомера «Сател-РВВЛ», работающий с повышенной точностью при измерении малого содержания воды в газовом потоке. Второй зондирующий блок влагомера в силу нечувствительности влагомера к содержанию газа в смеси может располагаться до сепаратора, после сепаратора перед накопительной ёмкостью и (в режиме непрерывного слива) в жидкостном канале. Поскольку все имеющиеся на сегодня влагомеры, в том числе «Сател-РВВЛ», измеряют объёмное относительное содержание воды, в жидкостном канале сохранён объёмный расходомер. Хорошим решением является также наличие в жидкостном канале вместо объёмного расходомера массового плотномера в дополнение к уже установленному там массовому расходомеру, особенно если функция измерения массового расхода и плотности смеси выполняется одним прибором одновременно. При этом обязательным требованием, как и упомянутым ранее в отношении влагомера, является работоспособность в условиях значительного содержания газа (до 30%) в измеряемой смеси.

В АГЗУ «Мера» достаточно использования влагомера «Сател-РВВЛ» с одним зондирующим блоком после сепаратора перед измерительной ёмкостью.

Во всех представленных вариантах схем модернизированных АГЗУ проблема, связанная с измерением воды, решается с помощью влагомера «Сател-РВВЛ». Однако в отношении измерения массовых параметров ситуация неопределённая.

К сожалению, обоснованных данных о точностных характеристиках используемых в модернизированных АГЗУ типа «Спутник» кориолисовых расходомеров и плотномеров при наличии газа в измеряемой жидкости и воды в измеряемом газе к настоящему времени нет. Указываемые документально их разработчиками и производителями малые погрешности являются основными, то есть имеющими место в нормальных условиях, и справедливы для жидкостей, жидкостных эмульсий и газов. Устные утверждения насчёт полных погрешностей весьма противоречивы. Называются максимальные значения допустимого содержания объёмного пузырькового газа, когда происходит срыв в работе массомера и плотномера, в пределах от 5 до 30%. При этом не указывается, каковы дополнительные погрешности для меньших значений содержания газа. О погрешностях в измерении массового расхода газа при наличии в нём капельной жидкости вообще не идёт речи. Некоторые соображения насчёт проблем, связанных с использованием кориолисовых массовых расходомеров и плотномеров, высказаны в статьях [1] и [2].

Ясно из самого принципа действия, что использование кориолисовых массовых расходомеров в газовом канале, где имеется капельная жидкость, нецелесообразно из-за больших в этих условиях погрешностей в измерении расхода газа. Использование кориолисовых массовых расходомеров и плотномеров в жидкостном канале возможно при тщательном подборе модификаций, работающих при значительном содержании газа в смеси.

Следует отметить, что проблемы, связанной с неопределённостью работоспособности массовых расходомеров и плотномеров при наличии свободного газа в смеси, при модернизации АГЗУ типа «Мера» нет, так как нет потребности в их использовании.

Дальнейшее содержание настоящей статьи при сравнительной оценке точностей с использованием и неиспользованием влагомера «Сател-РВВЛ» при модернизации АГЗУ предполагает правильный подбор применённых массомеров и плотномеров.

Функциональные возможности АГЗУ типов «Спутник» и «Мера», модернизированных путём применения влагомера «Сател-РВВЛ»

Описанные структуры модернизированных АГЗУ типов «Спутник» и «Мера» позволяют точно определить полный массовый и объёмный расход нефти, воды и свободного газа в общем потоке измеряемой смеси. При этом с малой погрешностью определяются:

-

массовый расход жидкости,

-

массовый расход нефти с растворённым газом,

-

объёмный расход нефти с растворённым газом,

-

объёмный расход жидкости,

-

объёмный расход свободного газа в рабочих и в нормальных условиях,

-

массовый расход свободного газа,

-

объёмная и массовая обводнённость нефти с растворённым газом.

Перечисленные функциональные возможности реализуются благодаря размещению влагомера как в жидкостном, так и в газовом каналах (циклах), на участках непрерывного потока смеси до её расслоения в измерительных ёмкостях и благодаря работоспособности влагомера «Сател-РВВЛ» при большом содержании свободного газа. Указанное свойство влагомера «Сател-РВВЛ» обусловлено его принципом работы на основе диэлькометрического метода и реализацией в конструктивном исполнении в виде радиоволнового датчика (РВД).

Сам диэлькометрический метод является адекватным для данной задачи благодаря тому, что диэлектрическая проницаемость воды, особенно солёной, в радиоволновом диапазоне волн намного больше, чем у нефти и газа. Это во-первых. Во-вторых, исполнение в виде радиоволнового датчика по сравнению с используемым в ряде случаев ёмкостным датчиком имеет преимущества по части неинтрузивного характера применения и обеспечения большей представительности измеряемого объёма смеси. В-третьих, резонансная частота радиоволнового датчика зависит не только от диэлектрических свойств измеряемой смеси, но и от параметров возбуждающей обмотки, а также её входных и выходных частотнозависимых цепей. Соответствующим выбором конструктивных параметров РВД и электрических параметров возбуждающей обмотки с её входной и выходной цепями можно достигать различных желаемых свойств, в частности, независимости результатов измерения влагосодержания от газосодержания смеси и солёности воды.

Отметим также следующее. Предусмотренный режим работы влагомера «Сател-РВВЛ» с остановкой потока при измеряемой смеси типа «нефть в воде» обеспечивает независимость результатов измерения от структуры потока, в частности, от изменения его скорости, сопровождаемого изменением степени гомогенизации смеси. Сам факт остановки потока в зондирующем блоке изделия никак не сказывается на общем потоке, так как при этом он переключается на байпас. Тем более это не существенно при использовании влагомера в измерительных установках циклического действия, таких как «Спутник» и «Мера».

Предлагаемый влагомер «Сател-РВВЛ» является измерительным прибором и может быть использован в качестве автономного устройства для измерения относительного объёмного содержания воды (влагосодержания) в нефтегазоводной смеси из нефтяной скважины. Также он может быть применён в измерительных системах, технологических установках и других устройствах, измеряющих расход и количество нефти с растворённым газом (далее – нефти) и свободного газа (далее – газа) в продукции нефтяной скважины.

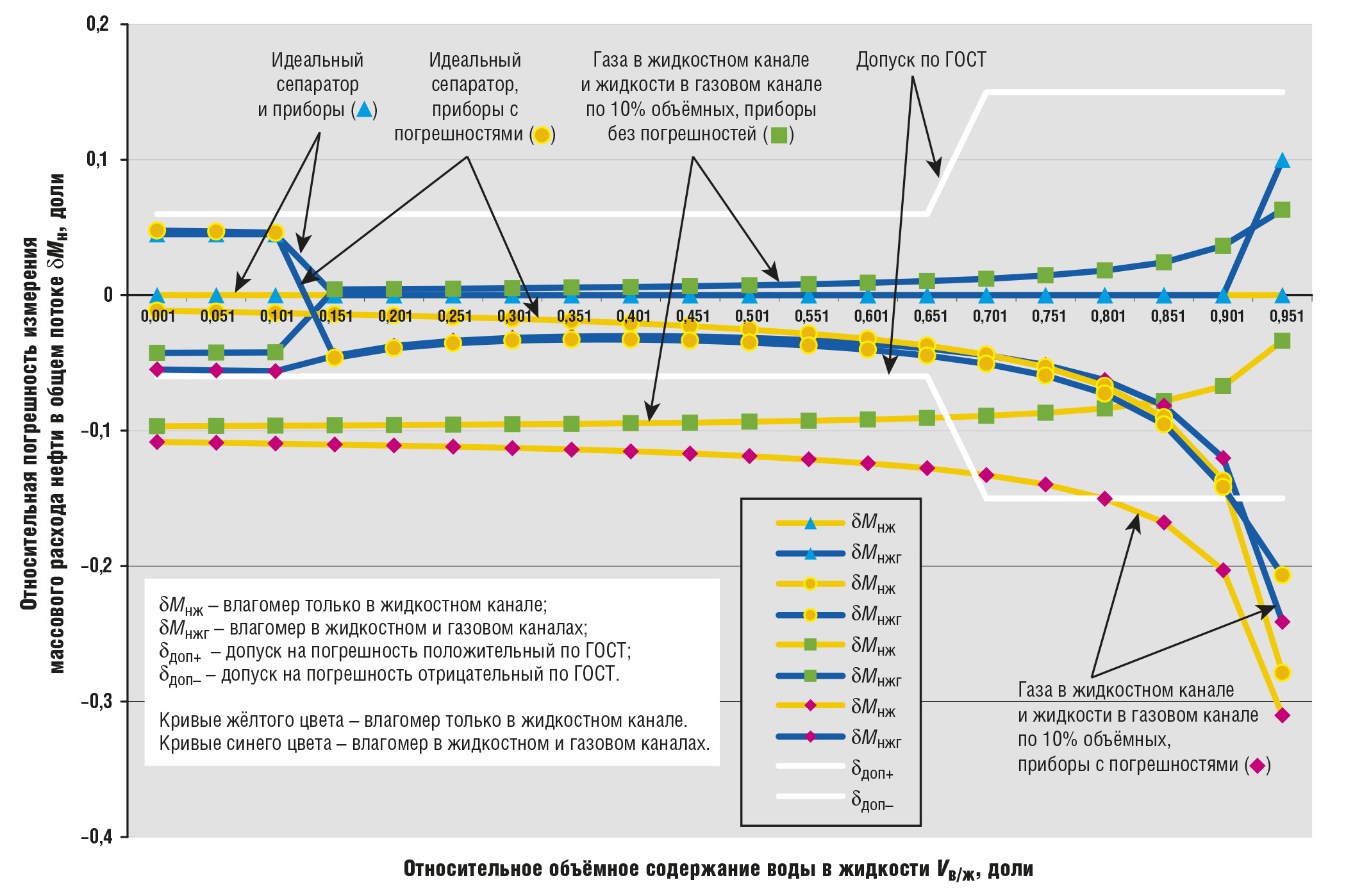

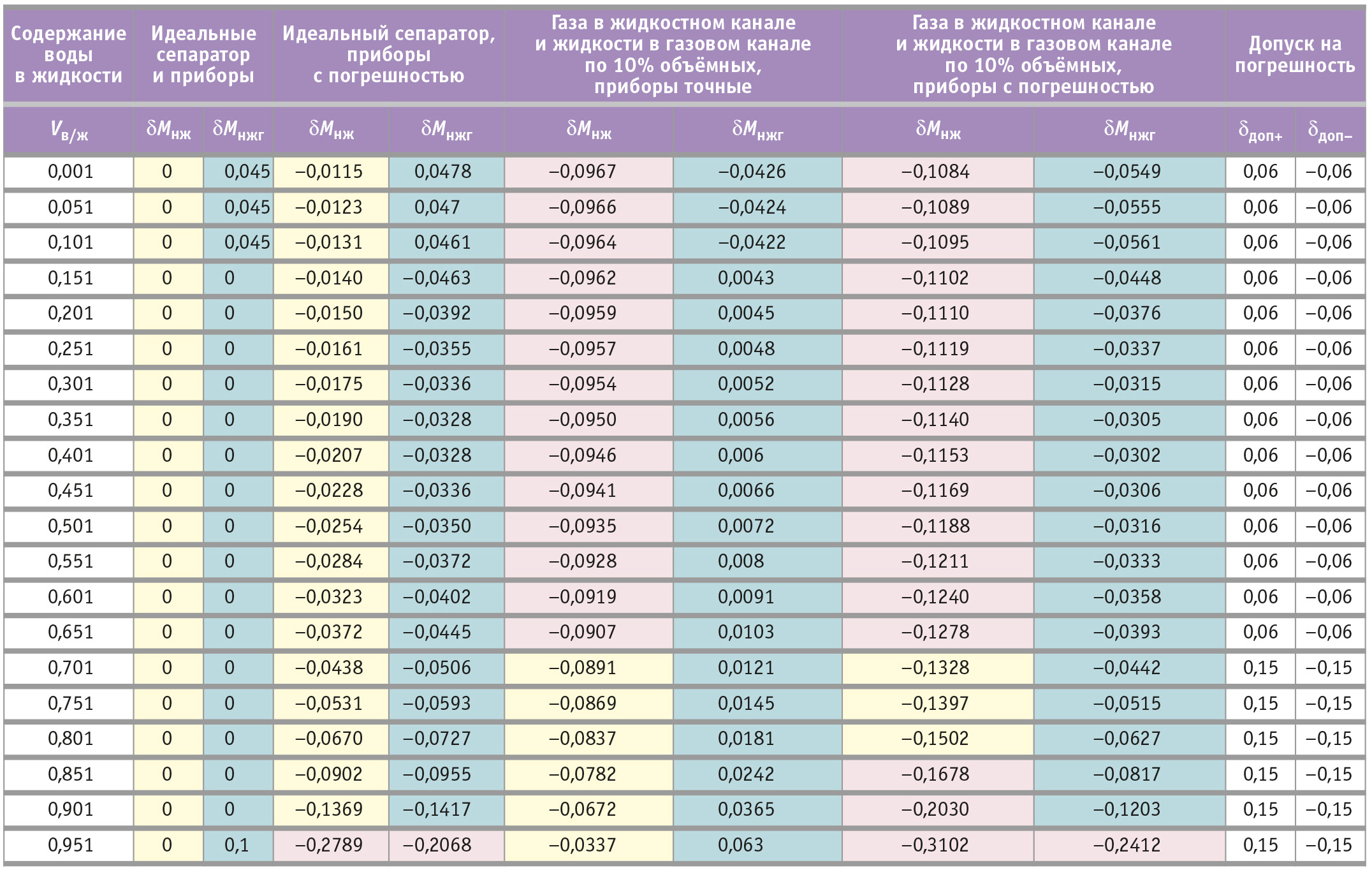

В табл. 1 и на рис. 5 приведены точностные характеристики для различных вариантов структуры гидродинамических схем, качества сепарации АГЗУ и погрешностей используемых комплектующих приборов. Там же представлены допустимые по ГОСТ Р 8.615-2005 погрешности измерения массового расхода нефти.

Данные приведены для четырёх случаев:

-

сепарация в АГЗУ идеальная, и используемые комплектующие приборы не имеют погрешностей;

-

сепарация в АГЗУ идеальная, используемые комплектующие приборы имеют погрешности;

-

сепарация реальная с объёмным содержанием газа в жидкостном канале 10% и объёмным содержанием капельной жидкости в газовом канале также 10%, используемые комплектующие приборы не имеют погрешностей;

-

сепарация реальная с параметрами, как в предыдущем пункте, но комплектующие приборы тоже с реальными погрешностями (основная погрешность влагомера в жидкостном канале 1%, в газовом канале минус 0,5%, погрешность массового расходомера 0,1% и плотномера минус 0,1%).

В каждом из рассматриваемых случаев приведены характеристики для вариантов структур с использованием влагомера «Сател-РВВЛ» как в жидкостном, так и в газовом каналах (правые колонки бирюзового цвета в табл. 1 и кривые синего цвета на рис. 5) и для варианта без влагомера в газовом канале (левые колонки жёлтого цвета в табл. 1 и кривые жёлтого цвета на рис. 5).

Анализ представленных точностных характеристик показывает следующее:

-

для компенсации погрешностей, обусловленных неидеальной сепарацией в самих АГЗУ, необходима информация о количестве капельной жидкости в газовом канале, получаемая, например, с применением в нём влагомера, работающего при сколь угодно больших содержаниях газа, в частности, описываемого в данной статье влагомера «Сател-РВВЛ»;

-

без использования информации о жидкости в газовом канале относительная погрешность измерения массового расхода нефти практически равна доле жидкости, уносимой газом в газовый канал даже при нулевых погрешностях применяемых комплектующих приборов (для приведённых данных это 10%);

-

при структуре АГЗУ с использованием влагомера «Сател-РВВЛ» (допускающего любое содержание газа в измеряемой смеси) как в жидкостном, так и в газовом каналах (это может быть один влагомер с двумя зондирующими и одним электронным блоками) компенсируется неидеальность сепарации в АГЗУ, и погрешности измерения массового расхода нефти хорошо укладываются в требования ГОСТ Р 8.615-2005, кроме одной крайней точки при обводнённости 95%;

-

удовлетворение требованиям ГОСТ по полной относительной погрешности при обводнённости, равной 95% и более, проблематично.

Применение влагомера «Сател-РВВЛ» в АГЗУ типа «Мера»

На заводе «Нефтемаш» (г. Тюмень) разработаны и изготовлены несколько образцов АГЗУ типа «Мера» гидростатического принципа действия c двумя вариантами установки в них влагомера «Сател-РВВЛ»:

-

в сливном трубопроводе из нижней части измерительной ёмкости (с заполнением зондирующего блока влагомера начальной порцией поступающей в эту ёмкость продукции нефтяной скважины до её расслоения);

-

в трубопроводе, соединяющем сепарационную ёмкость с измерительной ёмкостью, где постоянно идёт отсепарированный поток смеси.

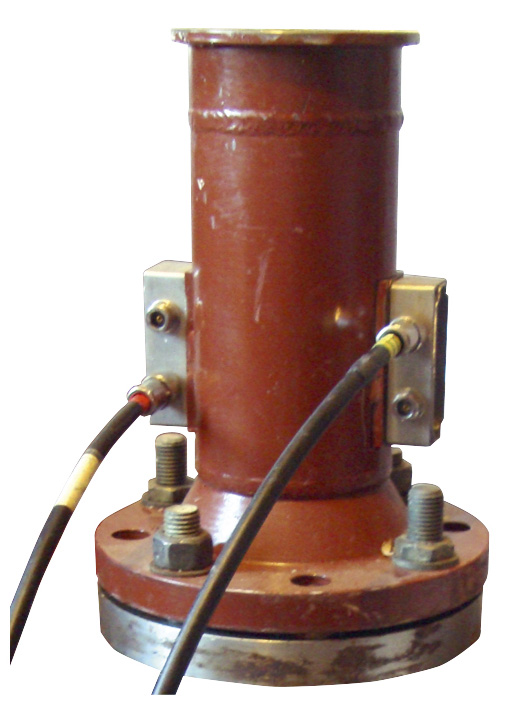

На рис. 6 представлен общий вид технологического блока АГЗУ типа «Мера», а на рис. 7 показан крупным планом зондирующий блок влагомера, обрамлённый кранами для запирания в нём измеряемой смеси и установленный в трубопроводе из нижней части измерительной ёмкости. Фотография для рис. 7 сделана во время проведения предварительных промысловых испытаний на кусте № 13 Северо-Покурского месторождения ОАО «Славнефть-Мегионнефтегаз».

Функционирование измерительной системы, состоящей из АГЗУ типа «Мера» с влагомером «Сател-РВВЛ», можно пояснить с помощью структурной схемы, представленной на рис. 4 и соответствующей варианту установки зондирующего блока между сепарационной и измерительной ёмкостями.

Заполняя последовательно во времени измерительную ёмкость сначала отсепарированной жидкостью, а затем газом, определяют массовый расход жидкости и газа. При заполнении измерительной ёмкости в моменты достижения жидкостью нижнего, а затем верхнего уровней, фиксируемых датчиками уровня У1 и У2 (или У1 и У3), измеряются с помощью дифференциального датчика давления ДД приращение массы и посредством контроллера соответствующее приращение времени. Путём деления приращения массы на известный между двумя уровнями объём измерительной ёмкости получают плотность жидкости с остатками газа, а делением приращения массы на время заполнения между указанными уровнями определяют массовый расход жидкости с остатками в ней газа. Во время газового цикла выполняется вытеснение газом жидкости из измерительной ёмкости, а затем вычисляется объёмный расход газа с остатками капельной жидкости в нём при рабочем давлении. Полученные в рабочих условиях значения объёмного расхода газа пересчитываются на нормальные условия с использованием измеренных в рабочих условиях значений давления и температуры, а также известного объёма (метод PVT).

Далее при отсутствии влагомера с помощью известного в гидростатическом методе алгоритма вычисляется массовый расход нефти на основе измеренного значения плотности жидкости с остатками газа и априорных знаний о значениях плотности воды и нефти. Проблема здесь заключается в том, что наличие свободного газа в жидкостном цикле и капельной жидкости в газовом цикле приводят к большим погрешностям вычисления массового расхода нефти и воды даже при небольшой разнице плотностей воды и нефти.

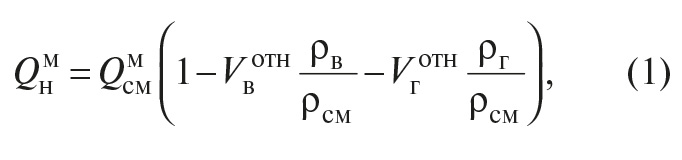

Наличие информации от влагомера об относительном объёмном содержании воды в жидкости с остатками газа в ней позволяет определить массовый расход нефти и воды по известному алгоритму, в основе которого лежит следующая формула:

где Q – массовый расход нефти;

Qмсм – массовый расход смеси из нефти, воды и остаточного свободного газа;

Vвотн – объёмное относительное содержание воды в смеси;

Vготн – объёмное относительное содержание газа в смеси;

ρв – плотность воды;

ρг – плотность газа;

ρсм – плотность смеси.

Как видно из формулы (1), методическая погрешность здесь практически отсутствует, поскольку массовый расход смеси и её плотность получаются из данных измерения одного и того же объёма смеси, а третье слагаемое в скобках мало. Действительно, плотности газа и смеси отличаются примерно в 50 раз (при рабочем давлении 20 атмосфер), и при объёмном содержании газа величиной 10% внесённая погрешность составит величину всего около 0,2%.

Подчеркнём, что вычисляемая в АГЗУ «Мера» плотность – это не плотность чистой нефти или жидкости, а плотность смеси жидкости со свободным и растворённым в ней газом. Но это именно та плотность, которая нужна для точного вычисления массового расхода нефти, что видно из формулы (1).

Количество капельной жидкости, уносимой газом, измеряется тем же влагомером «Сател-РВВЛ», пересчитывается пропорционально в количество нефти в жидкости, и этот массовый расход нефти в газовой составляющей потока приплюсовывается к вычисленному расходу в жидкостной составляющей.

Таким образом, остающаяся случайная составляющая погрешности определяется погрешностью используемых комплектующих приборов – применительно к рассматриваемому варианту модернизации АГЗУ типа «Мера» это погрешность датчиков уровня, датчиков избыточного и дифференциального давления и влагомера. Все они должны правильно измерять соответствующие им параметры в условиях значительного содержания газа в жидкостной составляющей и содержания капельной жидкости в газовой составляющей общего расхода.

Вариант модернизации АГЗУ типа «Мера/2+» защищён патентом РФ [3].

Далее рассмотрим подробно устройство и характеристики описываемого в статье радиоволнового влагомера «Сател-РВВЛ».

Аппаратная часть и особенности конструкции влагомера «Сател-РВВЛ»

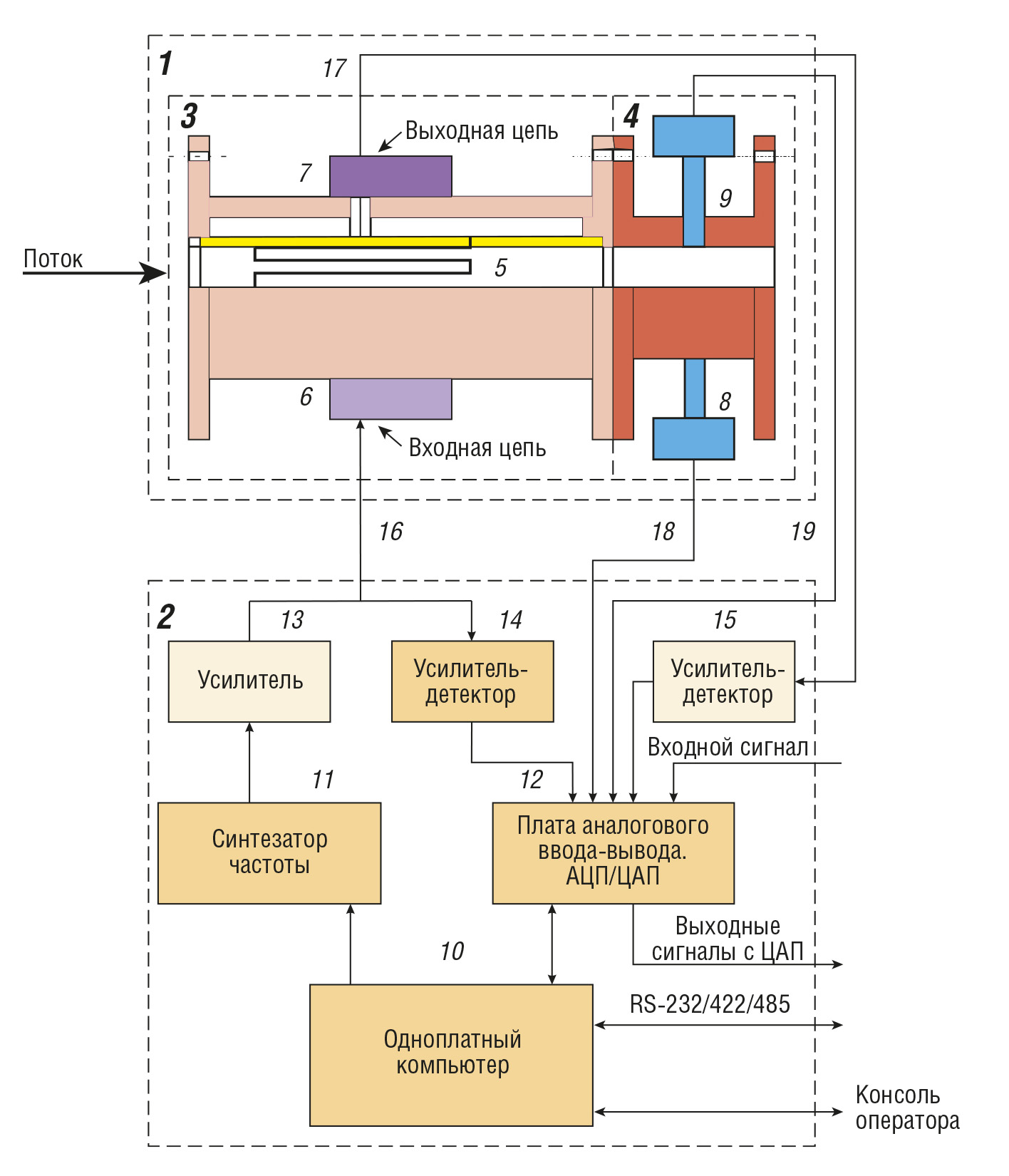

Рассмотрим состав изделия, используя внешний вид зондирующего блока (рис. 8), внешний вид электронного блока (рис. 9) и блок-схему влагомера (рис. 10), на которой представлены все его элементы за исключением устройств электропитания, барьеров искрозащиты между зондирующим и электронным блоками, а также переключателей потока (отсечных клапанов), показанных на схемах АГЗУ типов «Спутник» и «Мера» (рис. 1–4).

Устройство состоит из зондирующего блока 1 и электронного блока 2.

Зондирующий блок, собственно являющийся первичным преобразователем, разделяется на две секции: секцию радиоволнового датчика 3 и секцию датчиков давления и температуры (ДДТ) 4. РВД представляет собой металлическую трубу с фланцами, в которой расположена диэлектрическая труба с обмоткой возбуждения 5. В металлических корпусах 6 и 7 смонтированы входная и выходная цепи обмотки возбуждения, а на их внешней поверхности расположены высокочастотные разъёмы. Секция ДДТ имеет в своём составе датчик давления 8 типа PC-28 (фирма APLISENS) с маркировкой взрывозащиты 0ExiaIICT6 X и датчик температуры 9 типа ТСП Метран-256 (100П) с маркировкой взрывозащиты 1ExdIICT6 X или 1ExdIICT5 X.

Электронный блок полностью выполнен из готовых покупных плат и модулей, включая металлический корпус – шкаф CONCEPTLINE (400×300×150 мм) фирмы Schroff, и рассчитан на отвёрточную технологию. Он содержит следующие основные комплектующие:

-

модуль центрального процессора (одноплатный компьютер) 10, в качестве которого используется CPU686-CAN производства фирмы FASTWEL;

-

синтезатор частоты 11 фирмы Analog Devices или фирмы FASTWEL, выполненный по технологии прямого цифрового синтеза DDS, например AD9850, AD9851, AD9854;

-

плату аналогового ввода-вывода 12 с многоканальным аналого-цифровым преобразователем (АЦП) и многоканальным цифро-аналоговым преобразователем (ЦАП) типа AI8S-5A-2 с гальванической развязкой и возможностями параллельных измерений фирмы FASTWEL;

-

усилитель 13 типа AD8011ARZ фирмы Analog Devices;

-

логарифмические усилители-детекторы 14 и 15 типа AD8310-EVAL фирмы Analog Devices или фирмы FASTWEL;

-

блок питания серии NLP65 фирмы Artesyn или TXL 060-0534TI фирмы Traco Electronic AG;

-

преобразователи напряжения серии SHP5 фирмы Artesyn или TEN 12-24-10/11 фирмы Traco Electronic AG;

-

барьеры искрозащиты с трансформаторной гальванической развязкой типа KFD2-STC4-Ex1 (для датчика температуры) и KFD0-TR-Ex1 (для датчика давления) производства компании Pepperl+Fuchs;

-

клеммные платы, кабели, разъёмы и другие мелкие комплектующие.

Соединение между зондирующим и электронным блоками осуществляется двумя высокочастотными коаксиальными кабелями 16 и 17, через которые производятся подача и съём сигналов с обмотки возбуждения, а также двумя низкочастотными кабелями 18 и 19 для запитки и передачи сигналов датчиков давления и температуры.

Зондирующий блок должен устанавливаться на горизонтальный участок трубопровода.

Способ, применённый во влагомере «Сател-РВВЛ», и его устройство защищены патентом РФ [4].

Во влагомере предусмотрены три варианта выдачи результатов измерений на внешнее устройство. По окончании цикла измерения в рабочей программе производится кодировка выходных данных и формирование из них пакетов для передачи через интерфейс RS-232 либо по протоколу Modbus RTU через интерфейс RS-485 или RS-422. Цифровые результаты измерений также передаются на входы ЦАП для их преобразования в аналоговые сигналы. На рис. 10 передача цифровой информации показана двунаправленной стрелкой «RS-232/422/485» от одноплатного компьютера, а передача аналоговой информации (0–10 В) – стрелкой «Выходные сигналы с ЦАП» от платы аналогового ввода-вывода.

Кроме того, предусмотрен одноканальный порт аналогового ввода (0–10 В) для получения внешней информации в аналоговом виде. Этот порт используется, например, при работе влагомера в составе АГЗУ «Мера» для приёма сигнала о запирании исследуемой смеси в рабочей зоне. На рис. 10 данный канал показан стрелкой к плате аналогового ввода-вывода с надписью «Входной сигнал».

Предусмотрена также возможность подключения влагомера «Сател-РВВЛ» к внешнему компьютеру через порты COM1 и COM2 для управления им и вывода на экран компьютера результатов работы влагомера в табличном и графическом видах во время отладочных работ. На рис. 10 это отражено двунаправленной стрелкой от одноплатного компьютера с надписью «Консоль оператора».

Алгоритм работы и математическое обеспечение влагомера

Теоретические основы, на которых базируются принципы построения, функционирования и применения РВД, входящего в состав разработанного влагомера, изложены в книге [5] и статье [6].

Принцип действия влагомера «Сател-РВВЛ» заключается в зависимости резонансной частоты и амплитуды колебаний объёмного высокочастотного резонатора от значения комплексной диэлектрической проницаемости находящегося в нём вещества, которая, в свою очередь, зависит от относительного содержания компонентов в измеряемой смеси. В основе этого явления стоит закономерность задержки по фазе и затухания амплитуды высокочастотной радиоволны при её распространении в веществе или смеси веществ. Принципиальным обстоятельством является влияние на эти закономерности структуры измеряемой смеси, особенно если в состав смеси входит полярное вещество, обладающее электрической проводимостью. В смеси из добывающих нефтяных скважин это вода, которая может иметь изменяющуюся величину электропроводимости вследствие изменяющейся собственной солёности. Кроме того, вещественная и мнимая составляющие комплексной диэлектрической проницаемости смеси из нефти с водой различны для разных видов смеси, а именно для таких как «вода в нефти» или «нефть в воде». Большое влияние на комплексную диэлектрическую проницаемость смеси оказывает наличие в ней помимо жидких компонентов также и пузырькового попутного газа.

Важным обстоятельством, как уже было упомянуто, является то, что в радиоволновых датчиках резонансная частота и затухание сигнала зависят не только от названных характеристик измеряемых смесей, но также и от амплитудно-частотных характеристик обмотки возбуждения и её входной и выходной цепей. Данное обстоятельство позволило так подобрать параметры этих элементов, чтобы сделать результаты измерений влагосодержания независимыми от солёности воды и наличия пузырькового газа.

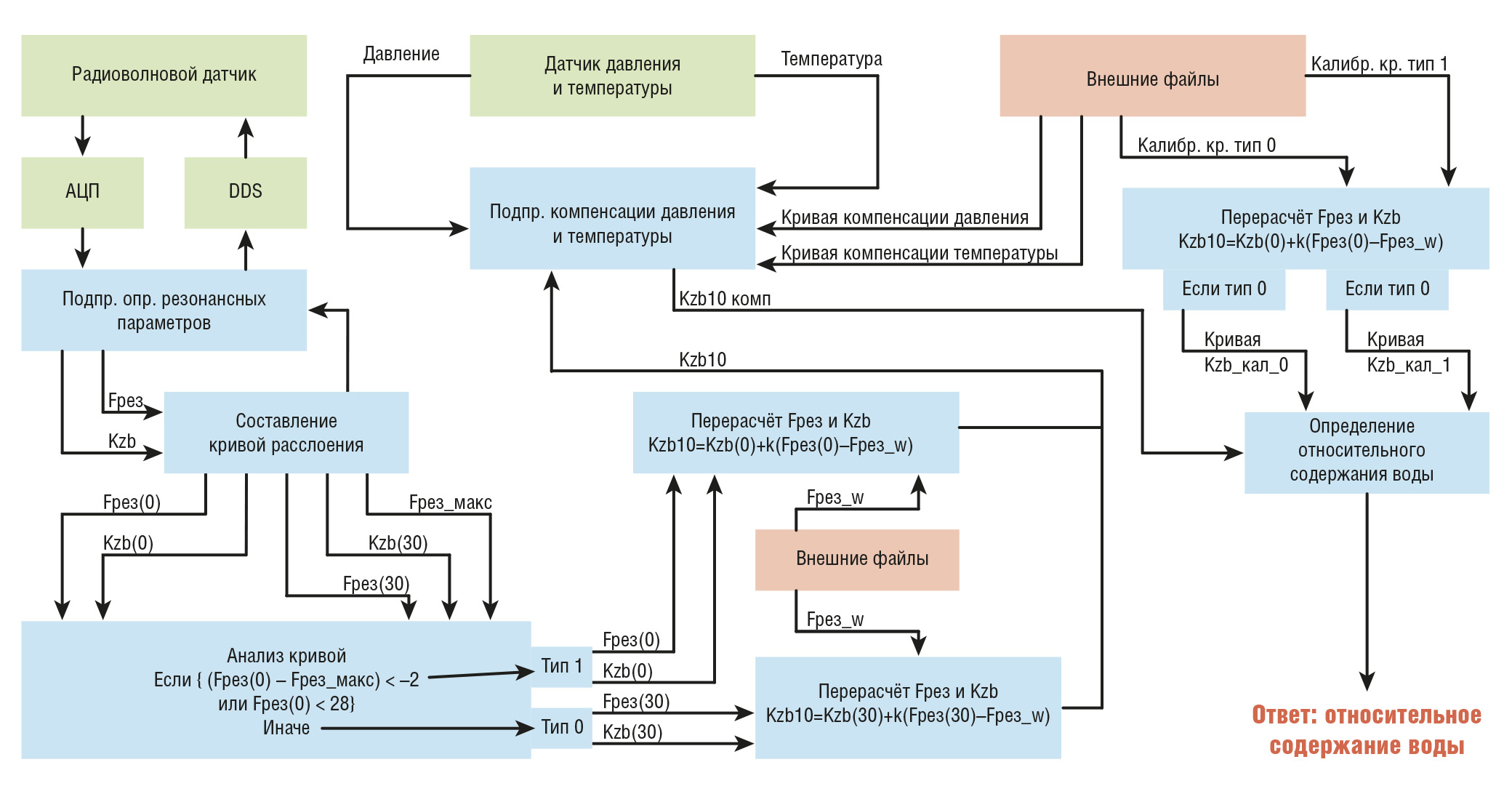

Для учёта различия комплексной диэлектрической проницаемости от вида и структуры измеряемой смеси предусмотрено наличие в рабочем алгоритме влагомера двух градуировочных характеристик, используемых в зависимости от того, какого вида смесь идёт из скважины – «вода в нефти» или «нефть в воде». При этом в алгоритме заложен блок автоматического распознавания вида смеси по величине резонансной частоты. В силу изложенных физических закономерностей рабочий алгоритм влагомера в основном состоит из измерения двух главных информативных параметров – резонансной частоты Fрез и амплитуды сигнала на выходе радиоволнового датчика – и обработки этих сигналов путём сравнения их с упомянутыми градуировочными характеристиками. Предварительно делением амплитуды измеренного выходного сигнала на амплитуду входного сигнала вычисляется коэффициент передачи зондирующего блока Kzb. Из резонансной частоты и коэффициента передачи формируется обобщённый измеренный параметр Kzb10, определяемый значениями обоих измеренных параметров с учётом значения резонансной частоты для воды из градуировочной характеристики. Дальнейшие операции в обработке полученного обобщённого параметра состоят в сопоставлении его с одной из градуировочных характеристик и в извлечении посредством этого сопоставления измеренного значения влагосодержания.

Условные обозначения: Fрез – резонансная частота; Kzb – коэффициент передачи на резонансной частоте; Fрез(0) – резонансная частота в момент времени ноль минут непосредственно перед запиранием потока; Kzb(0) – коэффициент передачи на резонансной частоте в момент времени ноль минут непосредственно перед запиранием потока; Fрез(30) – резонансная частота в момент времени через 30 минут после запирания потока; Kzb(30) – коэффициент передачи на резонансной частоте в момент времени через 30 минут после запирания потока; Kzb10 – обобщённый коэффициент передачи на резонансной частоте, соответствующий виду измеряемой смеси (в момент времени ноль минут или через 30 минут после запирания потока); Kzb10 комп – обобщённый коэффициент передачи на резонансной частоте, соответствующий виду измеряемой смеси (в момент времени ноль минут или через 30 минут после запирания потока) с учётом температурной компенсации; Fрез_w – резонансная частота для воды, заложенная при калибровке; Тип 0 – тип измеряемой смеси «нефть в воде»; Тип 1 – тип измеряемой смеси «вода в нефти»; Калибр. кр. тип 0 – калибровочная кривая для смеси типа «нефть в воде» (тип 0); Калибр. кр. тип 1 – калибровочная кривая для смеси типа «вода в нефти» (тип 1); Кривая Kzb_кал_0 – калибровочная кривая типа 0 после определения, что смесь принадлежит типу «нефть в воде»; Кривая Kzb_кал_1 – калибровочная кривая типа 1 после определения, что смесь принадлежит типу «вода в нефти».

Программное обеспечение состоит из собственно рабочей программы rvvl102_.exe с входными файлами danrvvl2.txt, rvvl102.txt и программы для испытаний и исследований mera+result.exe. На рис. 11 представлена укрупнённая схема алгоритма, реализованного в рабочей программе. Входной файл danrvvl2.txt предназначен для задания различных параметров и режимов работы влагомера «Сател-РВВЛ», среди которых:

-

работа в автономном режиме или в составе АГЗУ;

-

режим градуировки;

-

автоматический выбор типа градуировки, соответствующей виду смеси (непрерывный компонент вода или нефть);

-

тестовые режимы;

-

количество усредняемых значений и ряд других.

Во входном файле rvvl102.txt размещаются градуировочные кривые.

Стендовое оборудование и результаты испытаний

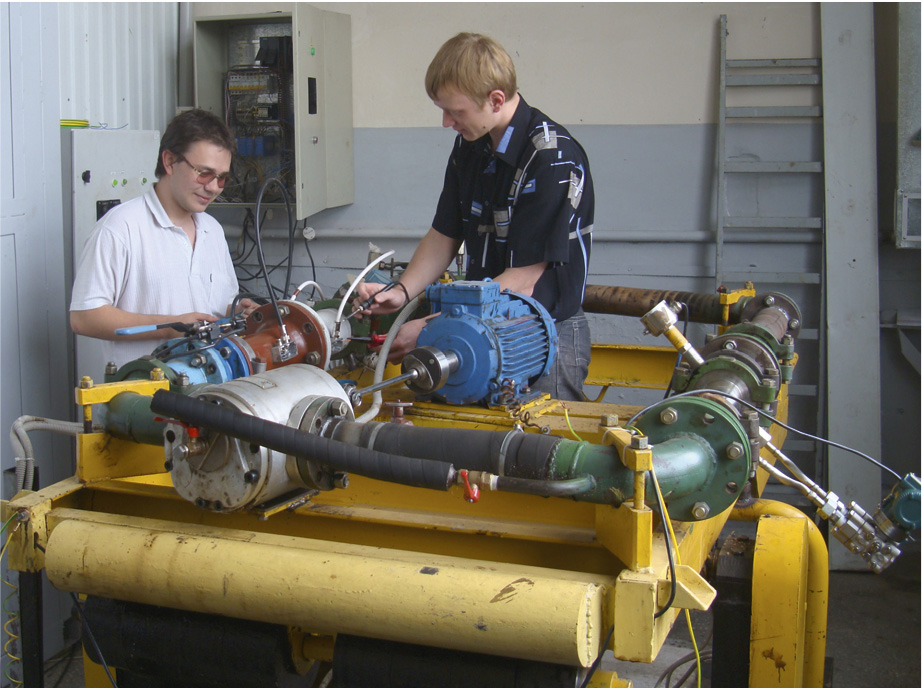

Для обеспечения экспериментальной базы разработки влагомера «Сател-РВВЛ» и проведения испытаний на заводе «Нефтемаш» (г. Тюмень) были созданы два циркуляционных динамических стенда: испытательная установка «Сател-УИВ» и трёхкомпонентный стенд «Поток».

Испытательная установка «Сател-УИВ» представляет собой двухкомпонентный динамический стенд с циркуляционным трубопроводным контуром, по которому с задаваемой скоростью движется измеряемая смесь, перемешанная ролико-лопастным насосом. Установка позволяет создавать смеси с разной степенью гомогенизации и различных видов («нефть в воде» или «вода в нефти»). Общий вид установки в процессе монтажа на ней зондирующего блока влагомера показан на рис. 12.

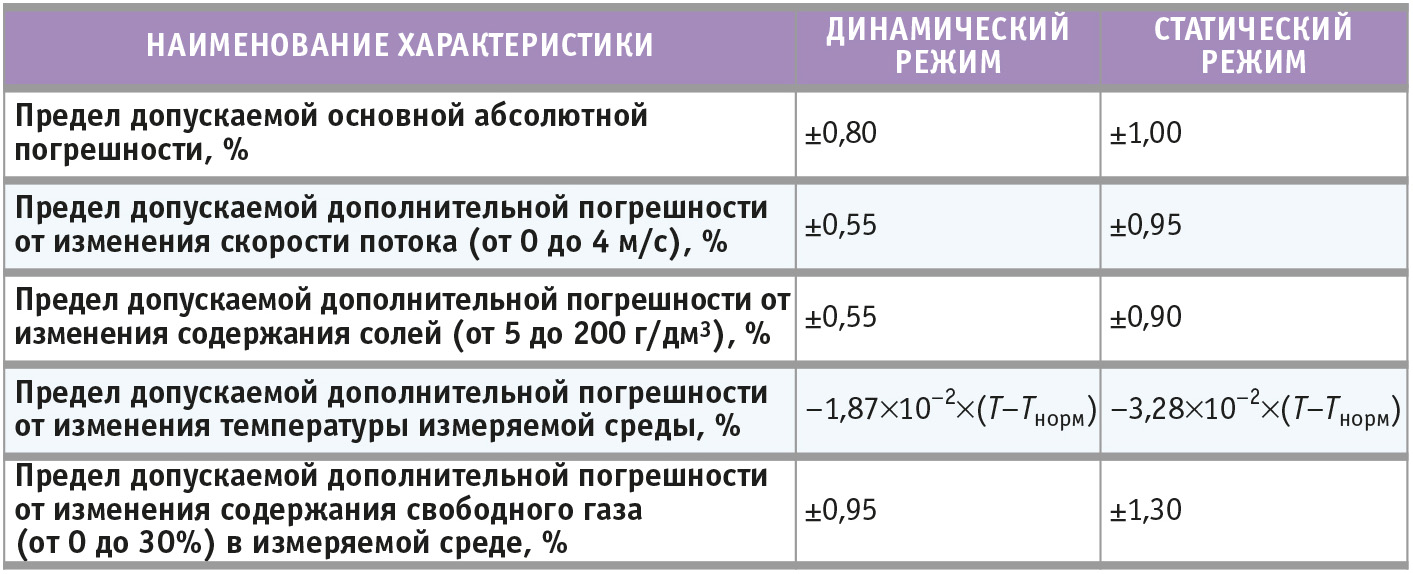

С помощью установки «Сател-УИВ» была проведена разработка изделия «Сател-РВВЛ» и выполнен весь комплекс необходимых испытаний. В табл. 2 представлены предельные значения погрешностей, установленные на основании результатов сертификационных испытаний.

Трёхкомпонентный двухфазный динамический стенд «Поток» также является установкой циркуляционного принципа действия с непрерывно движущейся по замкнутому контуру жидкостью и непрерывно подаваемым в контур потоком газа, который уходит из трёхкомпонентной смеси во входящем в состав стенда газовом сепараторе. Стенд может выставляться в любом наклонном положении от горизонтального до вертикального.

На рис. 13 показана фотография стенда в вертикальном положении с установленным в нём зондирующим блоком влагомера «Сател-РВВЛ» (стоит вертикально, покрашен в коричневый цвет). На стенде «Поток» был проведён ряд исследований при большом содержании газа в смеси. Этот стенд является уникальной испытательной установкой, позволяющей проводить экспериментальные исследования и различного рода испытания трёхкомпонентных изделий типа расходомеров, влагомеров и других.

Заключение

Разработанный радиоволновой трёхкомпонентный влагомер «Сател-РВВЛ», обеспечивающий точное измерение влагосодержания при большом содержании газа в измеряемой газожидкостной смеси, позволяет произвести модернизацию АГЗУ типа «Спутник» и типа «Мера» в полном объёме с учётом газовой составляющей в жидкостном канале (цикле) и водной составляющей в газовом канале (цикле).

Изготовлены и отправлены на месторождения несколько образцов АГЗУ «Мера/2+» с влагомером «Сател-РВВЛ» для опытной эксплуатации в нефтяных компаниях ОАО «Славнефть» и ОАО «Томскнефть».

Автор выражает благодарность руководству ОАО «Нефтемаш» (г. Тюмень) в лице директора Н.С. Недосекова и зам. директора В.А. Эльзессера за финансирование разработки, а также сотрудникам предприятия, принимавшим участие в изготовлении образцов влагомера, в их испытаниях, в создании стендовых испытательных установок. ●

Литература

-

Абрамов Г.С., Надеин В.А. Внедрение ГОСТ Р 8.615-2005 – ситуация, проблемы и препятствия // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2009. – № 2.

-

Кравченко В., Риккен М. Измерения расхода с помощью кориолисовых расходомеров в случае двухфазного потока // Законодательная и прикладная метрология. – 2006. – № 4.

-

Устройство для измерения дебита продукции нефтяных скважин «МЕРА/2+»: пат. на полезную модель 55031 Рос. Федерация / Милютин Л.С., Андрейчиков Б.И., Котлов В.В., Гебель Т.А.; опубл. 27.07.2006, Бюл. № 21; приоритет 27.02.2006.

-

Способ измерения влагосодержания трёхкомпонентных смесей из добывающих нефтяных скважин и устройство для его осуществления: пат. на изобретение 2386953 Рос. Федерация / Андрейчиков Б.И., Печерская Е.Б., Попов И.С., Милютин Л.С., Гебель Т.А., Никулин С.Г., Котлов В.В.; опубл. 20.04.2010, Бюл. № 11; приоритет 09.10.2007.

-

Викторов В.А., Лункин Б.В., Совлуков А.С. Высокочастотный метод измерения неэлектрических величин. – М. : Наука, 1978.

-

Иванов А.В., Морозов Е.А. Датчик сплошности потока (методика выбора основных параметров и структуры вторичного преобразователя) / Радиоволновые датчики: сб. трудов. – М. : Институт проблем управления АН СССР, 1983.

E-mail: borisandreichikov@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!