Введение

Оборудование автоматизации

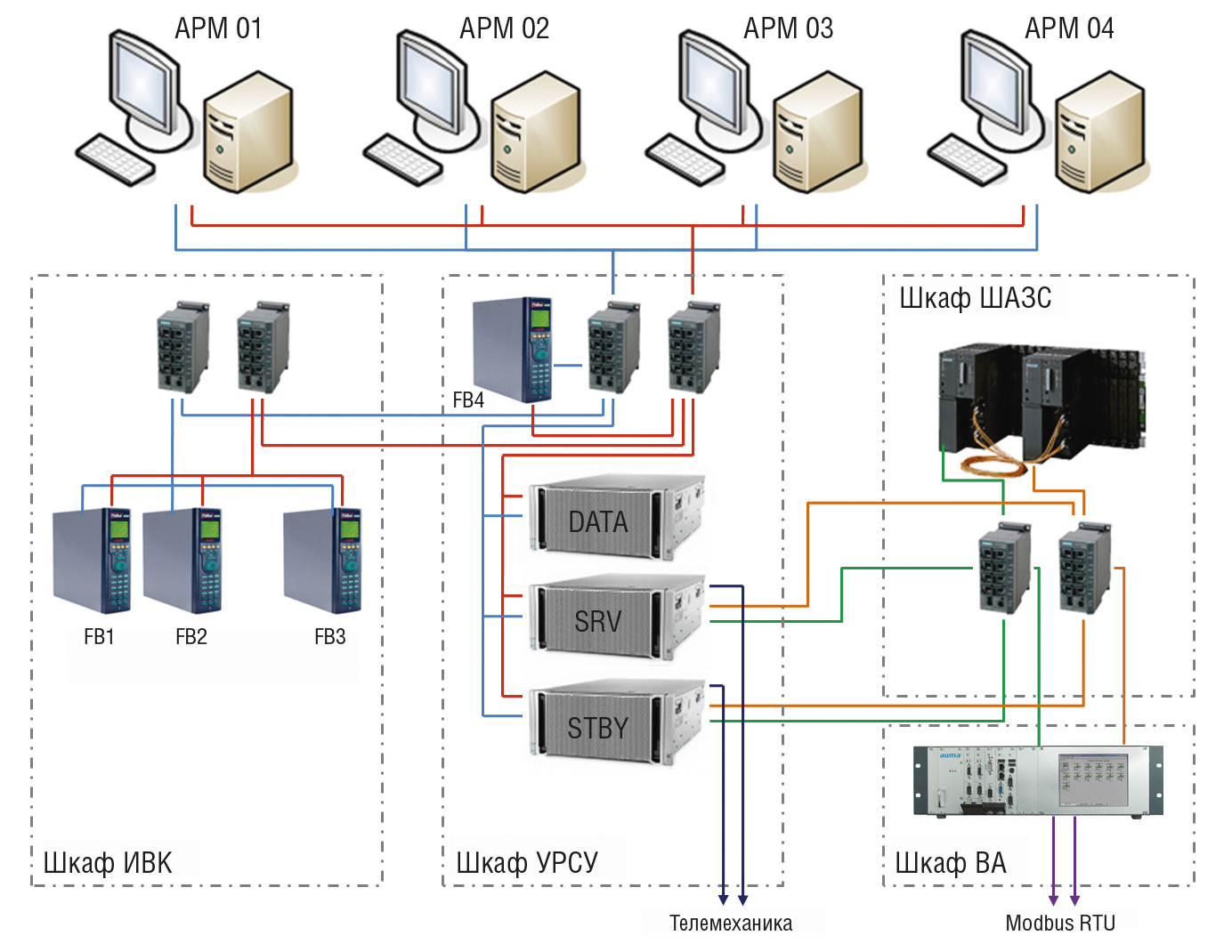

Условные обозначения: АРМ 01…04 – автоматизированное рабочее место; FB 1…4 – вычислитель FloBoss S600+; ШАЗС – шкаф аварийной защиты и сигнализации; шкаф ИВК – шкаф измерительно-вычислительного комплекса; шкаф УРСУ – шкаф узла резервной схемы учёта; шкаф ВА – шкаф вторичной аппаратуры; DATA – сервер отчётов; SRV – основной сервер; STBY – резервный сервер.

- основной и резервный вычислители расхода FloBoss S600+, работающие по схеме «горячего» резервирования (для основной и резервной систем учёта);

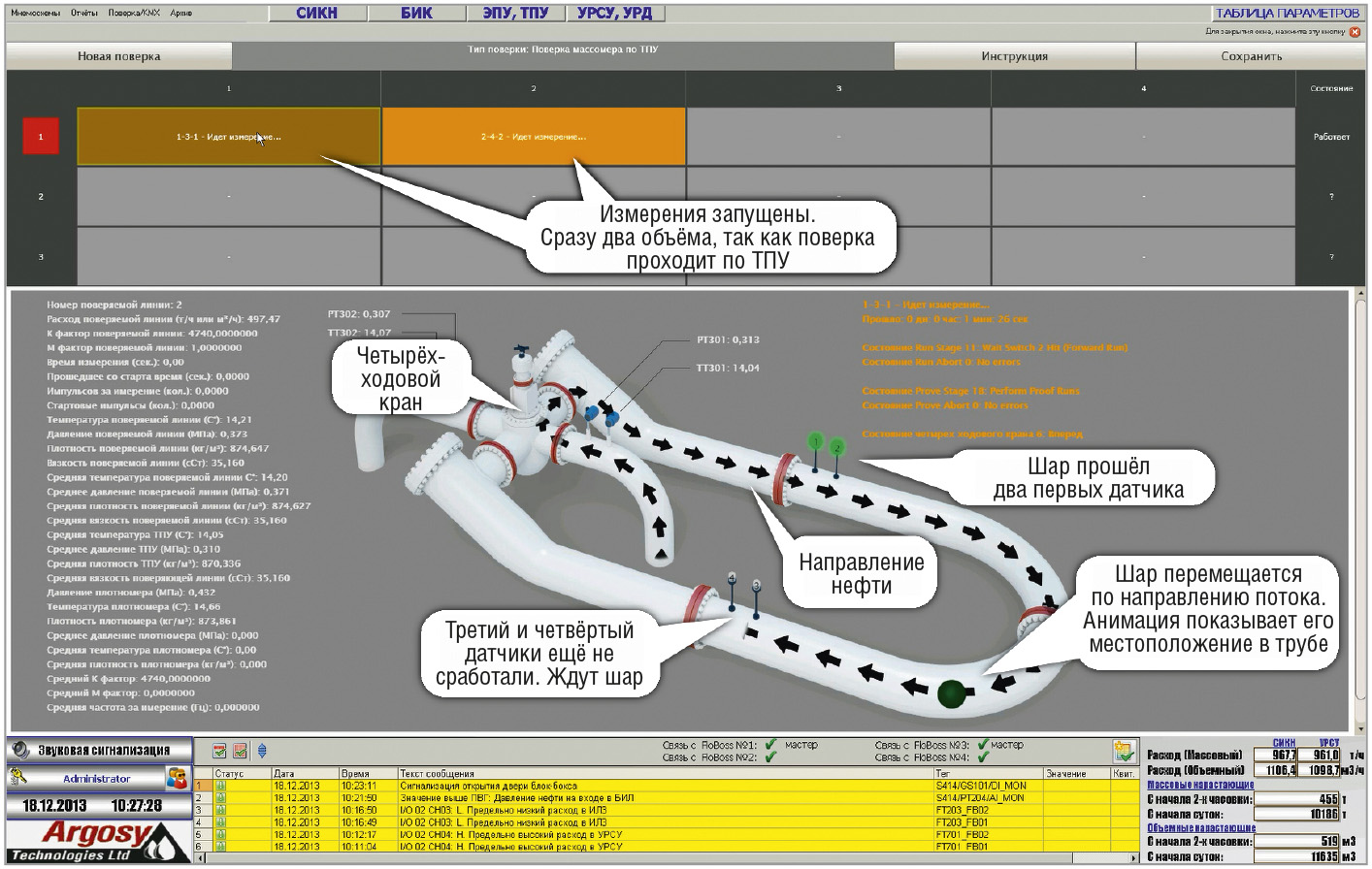

- два вычислителя FloBoss S600+ для проведения поверки и контроля метрологических характеристик;

- мастер-станция SIMA;

- резервированные контроллеры SIEMENS S7-400H;

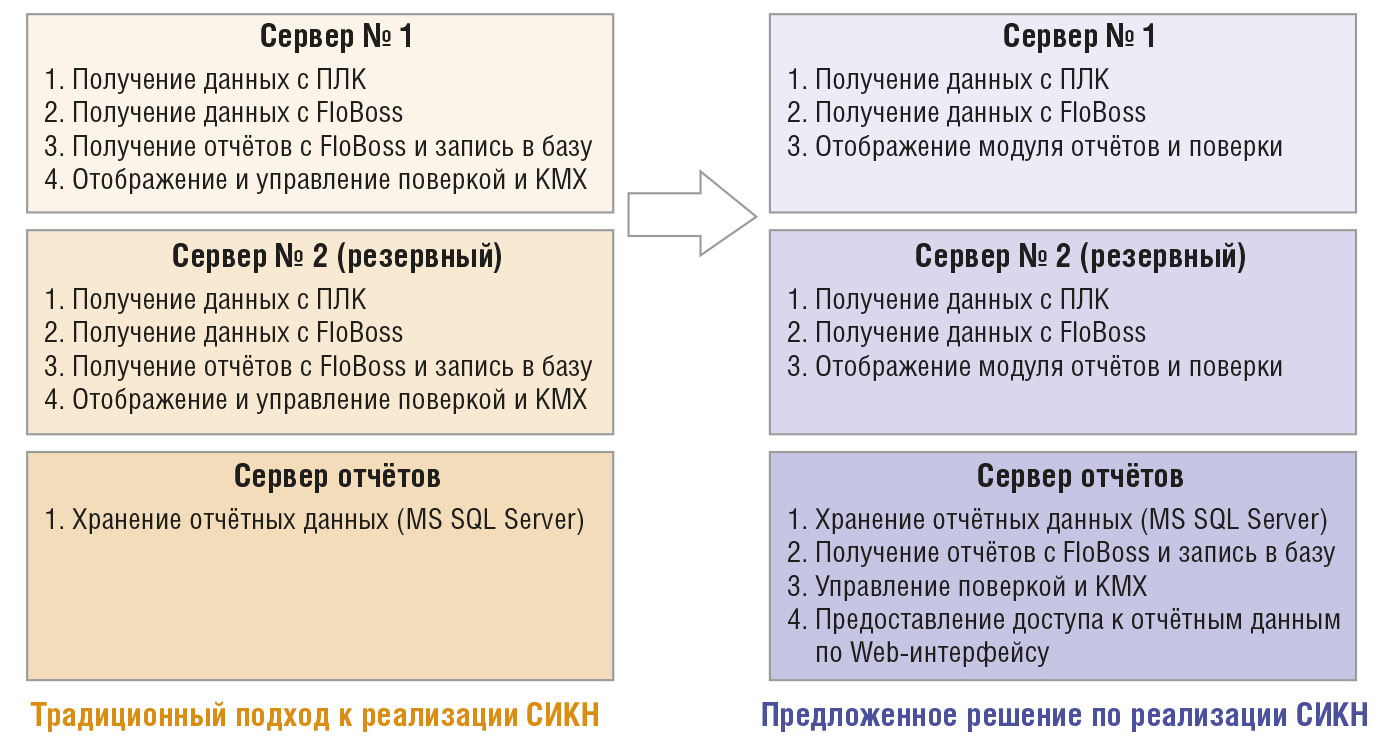

- резервированные серверы со SCADA-системой WinCС;

- сервер отчётов повышенной надёжности с MS SQL Server.

Проектные решения

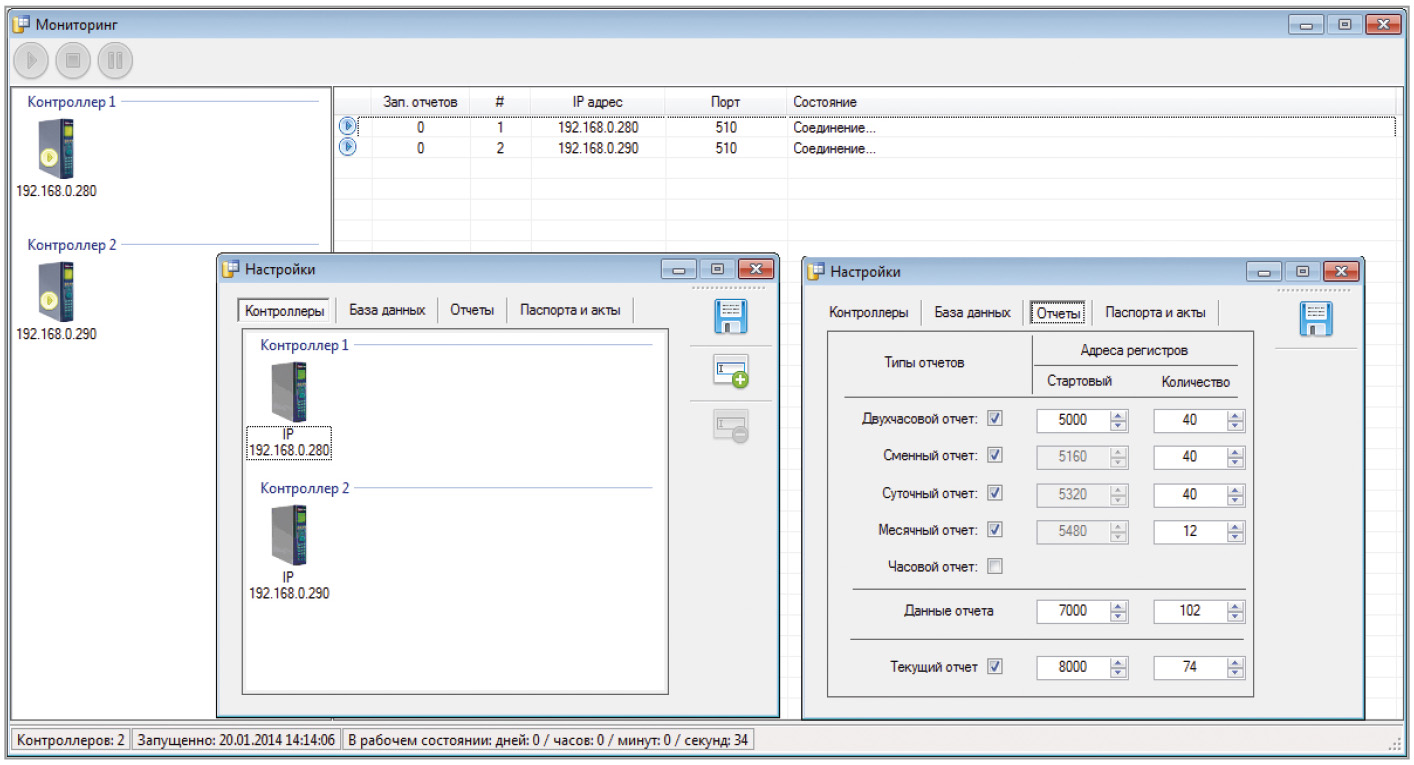

В ходе выполнения проектов удалось применить ряд решений, сокращающих время разработки и внедрения средств автоматизации.Использование специализированных промышленных решений вместо самостоятельной разработки прикладного ПО

При проектировании было принято решение об управлении запорно-регулирующей арматурой по резервированным интерфейсным каналам с использованием протокола Modbus RTU.Аппаратные средства для решения этой задачи имелись. Теоретически дело оставалось только за реализацией в программируемом логическом контроллере. Расчёт показал, что при самостоятельной разработке данной функции появятся высокие риски, связанные с неопределённостью времени на разработку, отладку и, возможно, с дальнейшим сопровождением и устранением ошибок в программе. Было найдено существующее решение для данной задачи – мастер-станция SIMA.

Программирование в контроллере ограничилось обменом данными со станцией SIMA по протоколу Modbus TCP. Управление приводами AUMA, подключёнными по схеме loop redundancy (резервирование типа «петля») по протоколу Modbus RTU, осуществлялось мастер-станцией SIMA. Программное обеспечение станции настраивалось путём конфигурирования, что заняло в процессе пусконаладочных работ не более одного рабочего дня. Тем самым было сокращено общее время на внедрение системы.

Выделение функций собственной разработки и вынесение их в отдельные программные модули

Заключение

Создание модульной системы с использованием современных сетевых технологий программирования – это планомерный шаг в разработке универсального решения для получения и отображения коммерческих данных для систем учёта. С одной стороны, он позволяет использовать различные SCADA-системы: WinCC, InTouch, Trace Mode и т.д. С другой стороны, модули могут быть настроены путём конфигурирования на работу с разными вычислителями. В настоящий момент проверена работа с FloBoss S600+, а в планах настройка на работу с контроллерами собственного производства ГК «Аргоси» серии АТ-8000. ●E-mail: skymyst@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!