В настоящее время существует большое разнообразие беспроводных сетей, которые нашли своё применение в промышленности, среди них особое место занимают персональные беспроводные сети – WPAN (Wireless Personal Area Networks). WPAN-сети в их классическом понимании относятся к категории беспроводных самоорганизующихся сетей (ad-hoc). Это одноранговые сети с децентрализованным управлением, где каждое устройство может выступать в качестве инициатора при попытке передать информацию другому устройству через ретрансляторы [1, 2].

Определение того, какому устройству пересылать данные, производится динамически, либо на основе связности сети с переменным количеством мобильных узлов в некотором ограниченном пространстве, либо на основе заранее созданной (запрограммированной) связности сети с фиксированным количеством элементов, хранящих информацию о передаче данных по определённым маршрутам. Последний вариант беспроводной сети может достигать расстояния в несколько километров, представляя собой распределённую самоорганизующуюся структуру.

Анализ объекта автоматизации

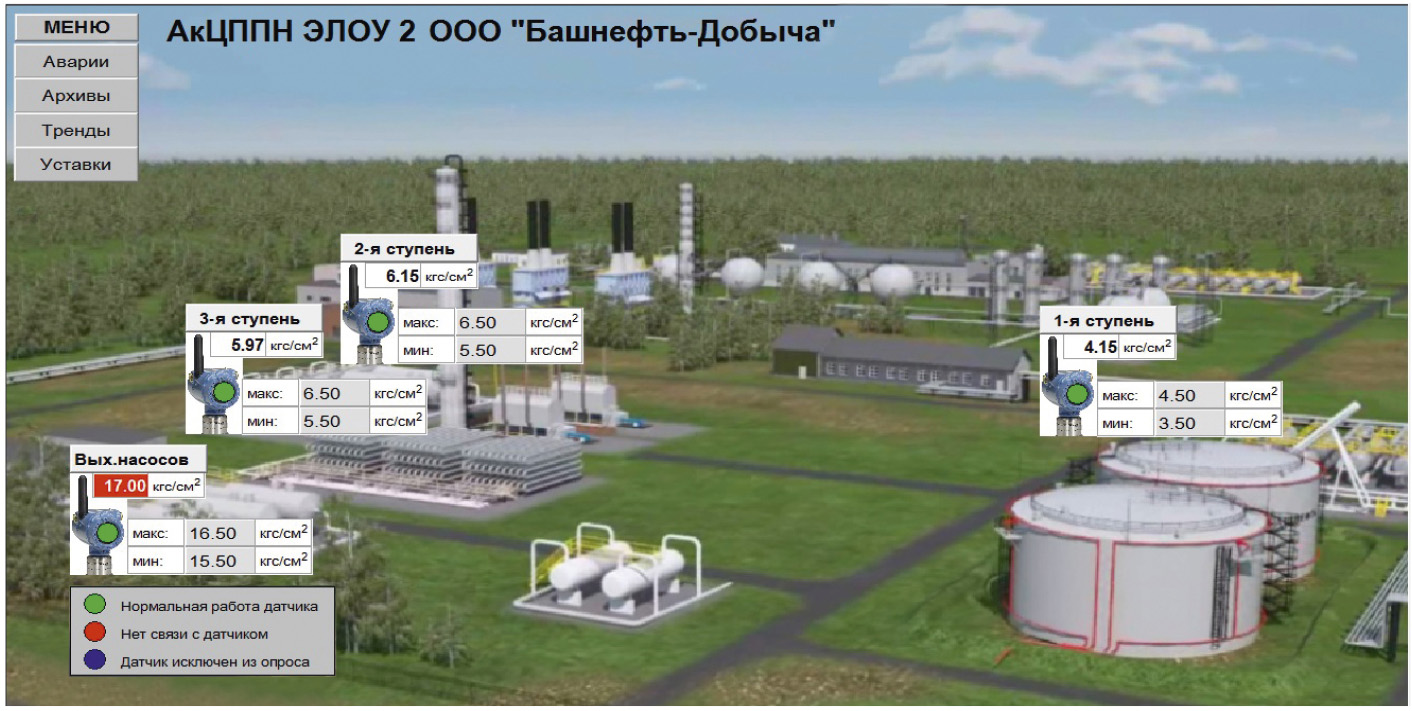

На 2-м блоке электрообессоливающей установки Аксаковского цеха подготовки перекачки нефти (далее – АкЦППН ЭЛОУ 2) ООО «Башнефть-Добыча» (рис. 1) существует потребность в дополнительных измерениях технологических параметров, получаемых с приборов эксплуатируемой насосной (установлены электроконтактные и технические манометры).

Была поставлена задача выводить показания приборов в операторную и далее на верхний уровень. Это позволит:

- сэкономить время персонала дежурной смены, которому не придётся более делать периодический обход технологического оборудования;

- своевременно реагировать на возможное аварийное состояние оборудования или выхода измеряемого параметра за предельно допустимый уровень.

- расстояния между точками измерения технологических величин и диспетчерским пунктом;

- временны́х и денежных затрат на монтаж, установку, а также настройку оборудования;

- расположения на местности технологического оборудования, аппаратов и трубопроводов;

- надёжности работы аппаратуры.

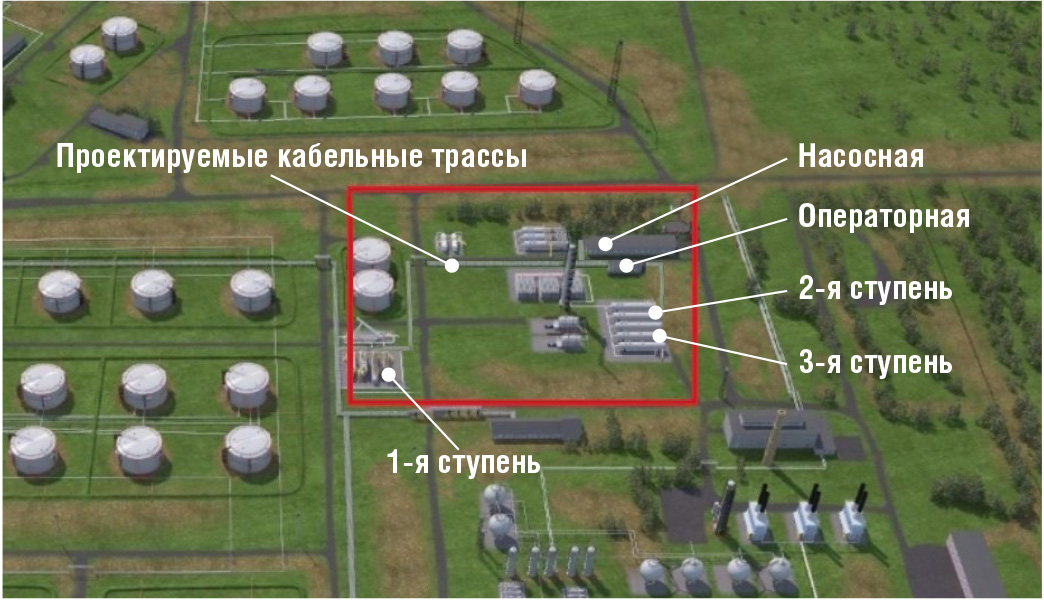

Между точками сбора параметров измерения давления и операторной ЭЛОУ 2 проходит лоток с кабельными трассами. Возможность использования данного лотка исключается в связи с его переполненностью. Как вариант рассматривается строительство ещё одного кабельного лотка, параллельного уже существующему. Следует отметить, что прокладка кабелей под землёй невозможна из-за густой сети технологических трубопроводов. Расстояние до 1-й ступени отстойников ЭЛОУ 2 составляет около 360 метров (измерение длины производилось по существующему лотку), до 2-й и 3-й ступеней отстойников – 170 и 190 метров соответственно, до насоса внутренней перекачки – 95 метров. Вторая и третья ступень отстойников находятся рядом. Тогда общая длина лотков с учётом всех возможных ответвлений Lлот = 190 + 95 + (360 – 64) = 581 м, где 64 м – длина общего лотка 1-й ступени отстойника и насосной внутренней перекачки.

На рис. 2 показано расположение различных ступеней отстойников и насосной относительно операторной ЭЛОУ 2, а также возможные пути ещё одного лотка кабельных трасс.

Прямое расстояние до самой дальней точки сбора информации составляет не более 200 метров.

Стоит также отметить то, что в АкЦППН уже положено начало беспроводным технологиям. В товарном парке установлен беспроводной датчик давления Emerson Rosemount 3051S (рис. 3).

Технико-экономическое обоснование

Окончательное решение об использовании беспроводной или проводной технологии принимается на основе следующих критериев:- экономическая оценка;

- перспективы применения;

- потенциальная экономия при эксплуатации;

- возможность получения дополнительной детализации производственного процесса при использовании новых точек измерения;

- опция добавления точки измерения, ранее не рассматривавшейся или не считавшейся возможной для включения в систему автоматизации, ввиду экономической нецелесообразности;

- гибкость при выполнении проекта (например, простота добавления точек).

Экономические затраты, связанные с установкой проводных точек измерения давления, значительно ограничивают возможности автоматизации, например, если возникнет необходимость в дополнительных точках измерения или их переносе в другое место в течение срока эксплуатации объекта. А поскольку приборы с протоколом WirelessHART не требуют использования проводов, экономический аспект автоматизации становится более выгодным, что и является решающим фактором при выборе варианта автоматизации. При использовании WirelessHART точки измерения, на которых установлены технические манометры, могут быть автоматизированы. Также WirelessHART позволит отправлять технологические данные с точек измерения давления, не требуя создания дополнительной инфраструктуры и не оказывая влияния на другое оборудование. Поэтому целью данного проекта является создание беспроводной системы сбора информации с определённых точек контроля давления на выходе насосной внутренней перекачки и на выходах 1-й, 2-й, и 3-й ступеней отстойников ЭЛОУ 2, а также интеграция с работающим оборудованием АкЦППН и последующее расширение всей беспроводной системы.

Организация беспроводной сети

На рис. 4 представлена самоорганизующаяся сеть на АкЦППН ЭЛОУ 2.

За основу беспроводной передачи данных был взят протокол WirelessHART. Сеть WirelessHART создаётся, организовывается и обслуживается с помощью шлюза, который также обеспечивает связь с различными центральными системами через разные шинные интерфейсы. Был выбран шлюз SWG70 производства компании Endress+Hauser.

Шлюз SWG70 является управляющим устройством сети WirelessHART. Выполняя функции устройства управления сетью, он распознаёт другие приборы, осуществляющие попытки присоединиться к сети. Шлюз обеспечивает как обмен данными с каждым из этих устройств, так и организацию беспроводной связи между ними, инициирует процедуры, требуемые для подключения к сети. Сеть организуется без какого-либо вмешательства со стороны пользователя. Кроме того, шлюз выполняет роль администратора безопасности и производит сбор данных, отправляемых сетевыми устройствами, и последующее преобразование их в форму, доступную для использования в других системах, подключённых к шлюзу [2].

Шлюз оснащён встроенным Web-сервером, предназначенным для настройки и контроля над прибором и сетью. Подключение к Web-серверу осуществляется с использованием Web-браузера, например Internet Explorer. Физическое подключение шлюза к компьютеру может осуществляться по интерфейсу Ethernet или RS-485.

Для обеспечения безопасности обмена данными все сообщения шифруются с использованием стандартного алгоритма блочного шифрования AES-128 с симметричными ключами, благодаря этому исключается возможность прочтения сообщений внешними «слушателями». Ключи шифрования распространяются администратором безопасности.

Сеть WirelessHART обеспечивает проверку целостности сообщений, чтобы переданные по беспроводной сети данные не были изменены. К каждому пакету данных добавляется код проверки целостности сообщения (MIC – Message Integrity Code). Получающее устройство проверяет MIC для подтверждения того, что содержание пакета не изменено внешними агентами.

Запросы на подключение игнорируются для неопределённых или неавторизованных устройств. Менеджер сети имеет комплекс средств авторизации для определения авторизованных устройств. Счётчик неудавшихся запросов на подключение при возрастающем числе неудавшихся подключений оповестит систему безопасности.

Клонирование авторизованного устройства для подключения к сети предотвращается методом смены ключа подключения самим шлюзом. Клонированное устройство может иметь правильный UID и TAG, но у него не будет нового ключа подключения.

Проблема защиты оборудования от радиопомех решается при помощи использования технологии Mesh Network (ячеистая сеть) для обеспечения надёжной связи на уровне полевого оборудования [3].

Автоматизированное рабочее место диспетчера

Создание автоматизированного рабо-чего места (АРМ) на АкЦППН ЭЛОУ 2 позволит обеспечить:- отображение информации на АРМ диспетчера в виде мнемосхем;

- отображение протокола событий (по системе в целом);

- отображение групповых и одиночных трендов;

- индикацию и звуковую сигнализацию появления аварийных сообщений о ходе технологического процесса и о критических значениях регулируемых параметров – аварийная сигнализация должна отображаться на мониторе АРМ независимо от мнемосхемы, выведенной на монитор в момент её появления;

- ведение журнала действий диспетчера;

- редактирование существующих и создание новых экранов визуализации объектов;

- ручной ввод технологических параметров, не измеряемых автоматически, – программное обеспечение АРМ обеспечивает контроль допустимости и перечень вводимых вручную значений, алгоритмы контроля их допустимости предоставляются заказчиком.

Структура и состав ПО

ICONICS GENESIS32 – это первая в промышленной автоматизации полнофункциональная система с поддержкой технологий и протоколов OPC, SNMP, BACnet и возможностью реализации человеко-машинного интерфейса на базе Web-технологий. В пакет входит большое количество разнообразных модулей. Только за HMI/SCADA отвечает несколько программ: GraphWorX32, TrendWorX32, ScriptWorX32, AlarmWorX32, DataWorX32, а также PanelWorX для встраиваемых (Embedded) приложений, PocketGENESIS для коммуникаторов и карманных компьютеров и множество других. В работе со скриптами помимо языков VBA/VBS поддерживается язык JScripts.Полевые датчики опрашиваются с помощью программы ICONICS Modbus OPC Server, предназначенной для организации информационного обмена между устройствами, поддерживающими протокол Modbus (RTU, ASCII, TCP), и программным обеспечением верхнего уровня, разработанным в соответствии со спецификацией OPC Data Access. В качестве канала связи со шлюзом SWG70 используется COM-порт RS-485. ОРС-сервер обеспечивает выполнение следующих основных функций:

- организация информационного обмена с устройствами по протоколу Modbus RTU;

- предоставление ОРС-клиентам параметров прибора;

- возможность опроса нескольких устройств на одном канале связи;

- взаимодействие с ОРС-клиентами согласно спецификации ОРС Data Access.

- централизация параметров контролируемого процесса, обслуживаемых множеством серверов OPC, в едином списке;

- оптимизация запросов множества клиентов OPC к одним и тем же параметрам в разных серверах OPC;

- организация списка глобальных переменных с возможностью непосредственного обмена данными между клиентскими приложениями GENESIS32;

- выполнение арифметических, функциональных, логических и других операций над глобальными переменными;

- оперативное изменение привязки глобальных переменных к источникам данных в серверах OPC;

- резервирование серверов OPC на узлах локальных и глобальных сетей с автоматическим перенаправлением запросов клиентских приложений в случае выхода из строя основных узлов.

Основные функциональные возможности AlarmWorX32:

- обнаружение аварийных событий по множеству настраиваемых признаков и критериев;

- передача информации об обнаруженных авариях клиентским приложениям, расположенным на разных узлах локальной или глобальной сети;

- простое оповещение персонала обобнаруженных аварийных событиях путём прерывистого отображения информации об аварии и звукового сигнала;

- голосовое оповещение персонала об обнаруженных аварийных ситуациях;

- анализ аварийных событий и действий ответственного персонала;

- объединение всех аварийных событий и подтверждений восприятия системных сообщений ответственным персоналом в сводки аварийных событий;

- отображение вспомогательной информации по аварийным событиям, позволяющей локализовать и устранить причины аварии;

- связь с аппаратными средствами системы через интерфейсы OPC.

На рис. 6 показан экран АРМ оператора при выводе меню «Уставки».

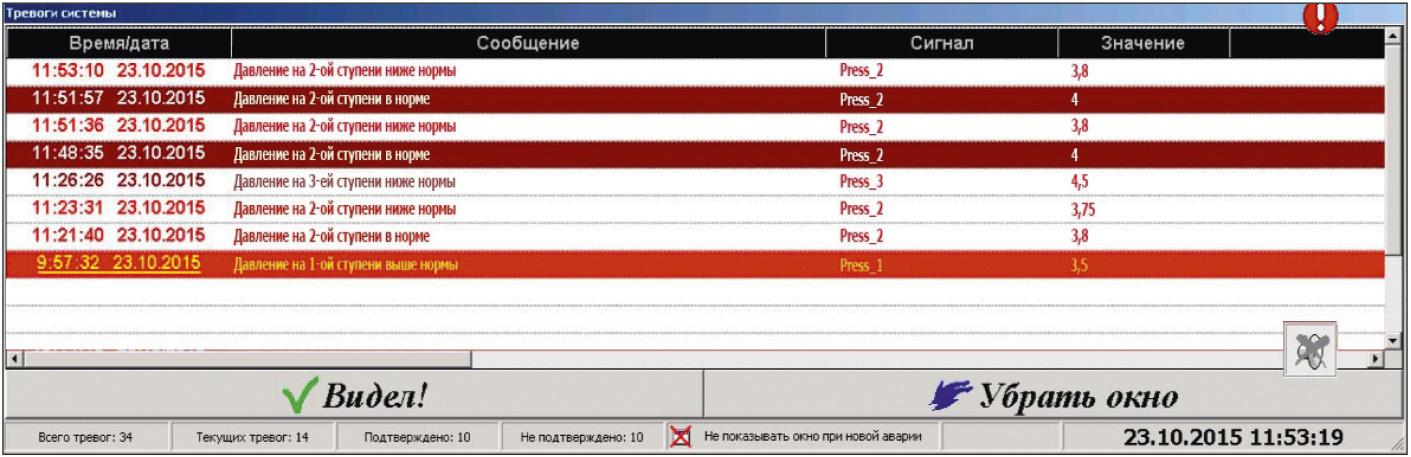

При нажатии вкладки меню «Аварии» появляется экран АРМ с тревогами (рис. 5), которые можно сортировать по времени.

Выводы

Поиск оптимального решения при организации автоматизации АкЦППН ЭЛОУ 2 ООО «Башнефть-Добыча» привёл к постановке целого комплекса задач, главная из которых – выбор технологии связи и протокола передачи технологических параметров.В связи с этим было проведено сравнение проводных и беспроводных технологий по экономическим показателям, по итогам которого выяснилось, что для данного проекта затраты на внедрение проводной системы превышают затраты на беспроводную систему. Хотя проводные линии связи наиболее надёжны, при их построении стоит учитывать труднодоступность и сложность монтажа, временныˆе затраты и последующие издержки на обслуживание всей системы. Поэтому в плане экономической перспективности, оперативности, гибкости, удобства развёртывания и обслуживания беспроводные технологии имеют весомое преимущество, что и послужило выбором их для последующего внедрения в данном проекте. ●

Литература

- Обзор технологии WirelessHART [Электронный ресурс] // Режим доступа : http://ru.hartcomm.org/hcp/tech/wihart/wireless_overview.html.

- Руководство по проектированию системы IEC 62591 WirelessHART [Электронный ресурс] // Режим доступа : http://www2.emersonprocess.com/siteadmincenter/PM%20Metran%20Documents/Catalog/Rosemount/IEC_62591_WirelessHART.pdf.

- ANSI/ISA-TR99.00.01-2007 Security Technologies for Industrial Automation and Control Systems. – USA : ISA, 2007.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!