Для повышения прозрачности требуется внедрение на предприятии специализированных систем – MES (Manufacturing Execution System – система управления производственными процессами), которые выполняют сбор, накопление и обработку данных от производственных процессов (АСУ ТП) с целью оптимизации выпуска продукции. Их задача – служить единой точкой входа для получения данных о состоянии производства для дальнейшей координации и синхронизации производства, причём взаимодействие не одностороннее, из MES-системы в АСУ ТП поступают плановые показатели по объёму выпускаемой продукции. Таким образом, можно сформулировать следующие цели внедрения MES:

- сбор, накопление и предоставление пользователям производственно-технологических данных локальных систем учёта материальных потоков;

- мониторинг потребления/выработки сырья и готовой продукции;

- поддержка процессов производственного учёта.

Источники данных для MES

К числу интегрируемых с MES объектов относятся АСУ ТП действующих производств и установок, системы измерения количества (СИК), узлы учёта энергоресурсов, весовые системы, а также другие источники данных, прямо или косвенно связанные с производством.Источники данных для интеграции с MES (производственные объекты) делятся на два типа:

- объекты, оснащённые АСУ ТП (для объектов данного типа применяются методы сбора информации непосредственно с АСУ ТП на основе типовых технических решений);

- объекты, не имеющие АСУ ТП (для объектов этого типа применяются технические решения ручного ввода информации посредством специализированных АРМ ручного ввода).

- весовые системы и реляционные базы данных внешних систем;

- узлы учёта энергоресурсов;

- АСУ ТП производств и установок;

- АИИС КУЭ (автоматизированная информационно-измерительная система коммерческого учёта электроэнергии), АСТУЭР (автоматизированная система технического учёта энергоресурсов);

- системы измерения количества.

- анализ проектной документации действующих и планируемых к вводу в эксплуатацию АСУ ТП с целью идентификации точек интеграции с MES-системой;

- натурное обследование действующих АСУ ТП для определения точек интеграции, которые могут быть использованы для интеграции в существующую технологическую сеть передачи данных.

Сбор производственно-технологических данных

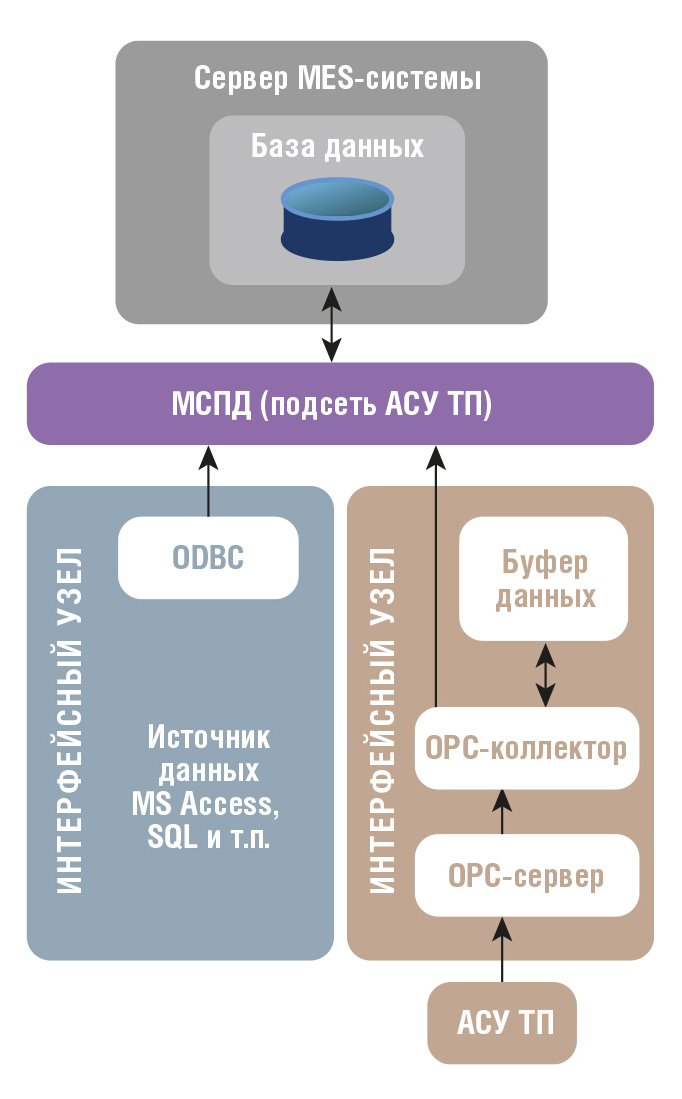

Сбор данных из автоматизированных источников выполняется в автоматическом и/или автоматизированном режиме при использовании специализированных программ, обеспечивающих надёжную передачу данных от источника данных в подсистему хранения и обработки информации. В зависимости от внедряемой MES данные программы могут быть компонентами MES или сторонними продуктами и могут называться коллектором данных (OPC-collector) [1], дата-хабом (datahub) [2], OPC-экстендером (OPC-extender) [3] и т.д. Далее по тексту будет использоваться термин «коллектор».При потере сетевого соединения между источником данных и сервером MES программа-коллектор обеспечивает буферизацию данных и их автоматическую передачу при возобновлении соединения.

Коллектор, являясь клиентом в клиент-серверной архитектуре программной технологии OPC, собирает данные от источников данных по расписанию или по событиям, обрабатывает их и передаёт серверу для сохранения. Данные передаются в виде структуры, содержащей имя параметра (тэг), значение параметра, временнýю метку и значение, характеризующее качество сигнала.

Коллектор данных выполняет следующие основные функции:

- сбор данных от сконфигурированных точек OPC-сервера источника данных;

- обеспечение автоматического соединения с OPC-сервером;

- обеспечение автоматического соединения с БД MES-системы;

- буферизацию данных в случае потери соединения;

- управление процессом сбора данных;

- первичную обработку данных.

Для объектов, на которых ведётся учёт технологической информации в формате файлов баз данных (MS Access, SQL и т.д.), используется схема прямого импорта данных из БД источника в MES посредством ODBC (Open Database Connectivity – программный интерфейс доступа к базам данных).

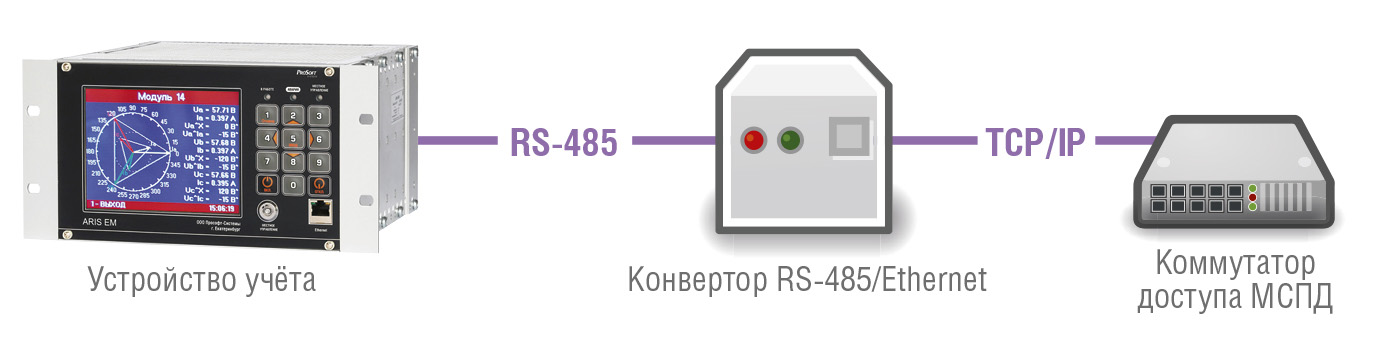

Типовые случаи подключения источников данных приведены на рис. 1.

Условные обозначения:

МСПД – мультисервисная сеть передачи данных;

ODBC – Open Database Connectivity (программный интерфейс доступа к базам данных).

Рис. 1. Типовые случаи подключения источников данных

Основные технические решения по интеграции

Несмотря на кажущееся разнообразие подключаемых источников данных, технические решения по их интеграции вполне поддаются классификации и типизации. Классификация решений строится на базе классификации видов источников данных, указанных ранее. Каждое техническое решение описывает два компонента: физическая интеграция и программная интеграция. Первый компонент описывает устройства и каналы связи, используемые для интеграции, второй – программные интерфейсы и компоненты интеграции.Ниже приводятся описания некоторых технических решений по интеграции различных источников данных.

Весовые системы

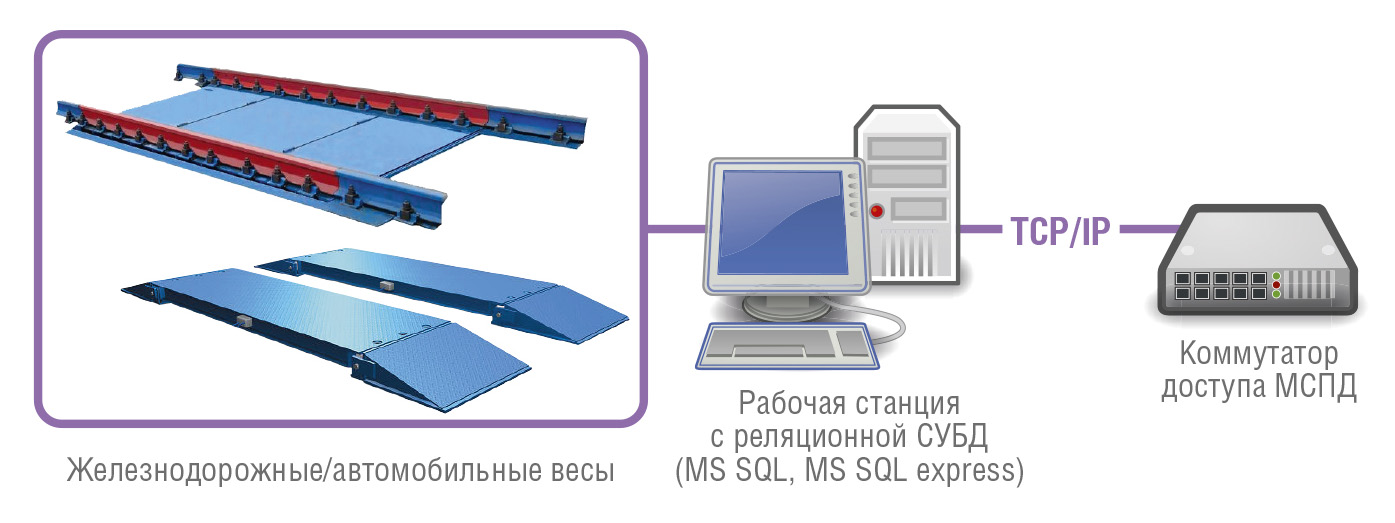

Весовые системы на нефтехимическом предприятии применяются для контроля отгрузки готовой продукции и приёмки расходных компонентов. Используются как железнодорожные весовые системы, так и автомобильные (рис. 2).

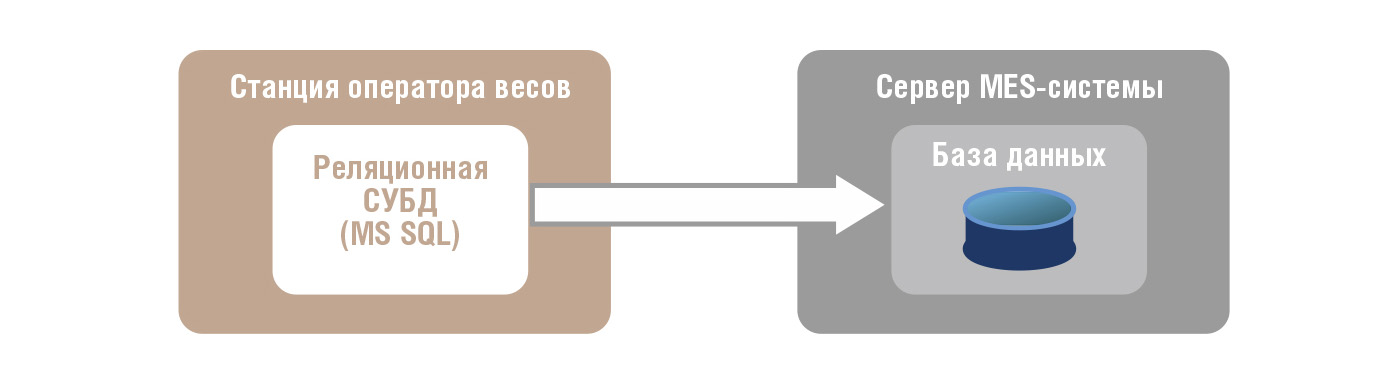

Комплектация весов включает в себя платформу с тензометрическими датчиками, пульт оператора и/или АРМ оператора. Пульт/АРМ может подключаться к сети МСПД предприятия для передачи результатов измерений в третьи системы. Протокол взаимодействия между весовой платформой и пультом оператора зачастую закрытый, физический интерфейс RS-485/Ethernet. На рис. 3 приведена схема типового решения по интеграции весовой системы.

В основном современные весовые системы поставляются с АРМ, поскольку требуется не только взвешивание, но и учёт проведённых взвешиваний, формирование складской документации и отчётов. Сведения о проведённых взвешиваниях хранятся в реляционных базах данных (БД). Это упрощает интеграцию с MES-системой на программном уровне, поскольку появляется возможность подключить БД весовой системы к БД MES посредством ODBC. Необходима лишь настройка соответствующих учётных записей, а также установка драйверов БД весовой системы на стороне MES. На рис. 4 показана программная интеграция весовых систем.

Узлы учёта

На нефтехимических предприятиях присутствуют разнообразные узлы учёта, на них выполняется учёт пара, газа, воды и иных потребляемых ресурсов. В некоторых случаях все они уже объединены в рамках системы АСТУЭР или подобной (рис. 5), и тогда на выходе существует единая точка для доступа к данным узлов учёта.

Но чаще всего они представляют собой разбросанные по предприятию устройства учёта, данные с которых доступны только через специализированное ПО производителя устройств.

Практика разработки проектов интеграции показывает, что обычно узлы учёта имеют выход RS-485, который целесообразно конвертировать в Ethernet для подключения к сети МСПД. Для этого устанавливаются широко распространённые конверторы RS-485/Ethernet, обеспечивающие так называемый удалённый COM-порт (через сеть Ethernet обеспечивается доступ к устройству с последовательным интерфейсом так, как будто оно подключено напрямую к COM-порту рабочего места). Иногда имеет смысл поставить не просто конвертор, а конвертор протоколов, причём от производителя устройства учёта, для обеспечения передачи данных по стандартным промышленным протоколам на базе TCP/IP. На рис. 6 приведена схема типового решения по интеграции узла учёта.

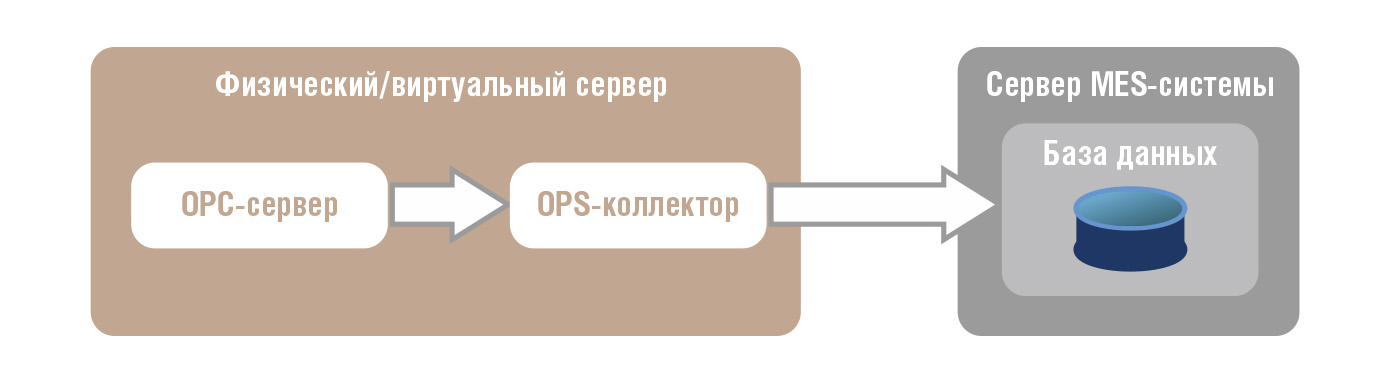

Как было сказано ранее, интеграция с MES-системой проводится через OPC-коллекторы.

Таким образом, для взаимодействия с узлом учёта необходимо выбрать и установить на определённую рабочую станцию/сервер OPC-сервер, поддерживающий протокол обмена с данным узлом (рис. 7).

В зависимости от надёжности каналов связи и каналообразующей аппаратуры (например, высоконадёжное оборудование с низкой вероятностью отказа), а также архитектуры сети (например, кольцо, резервирование каналов связи) в некоторых случаях можно установить одну станцию/сервер c OPC-сервером, собирающую данные со всех устройств учёта заданного типа. Более того, рабочая станция в данном случае может быть не физической, а виртуальной. Это позволит снизить затраты на развёртывание и более рационально использовать вычислительные ресурсы.

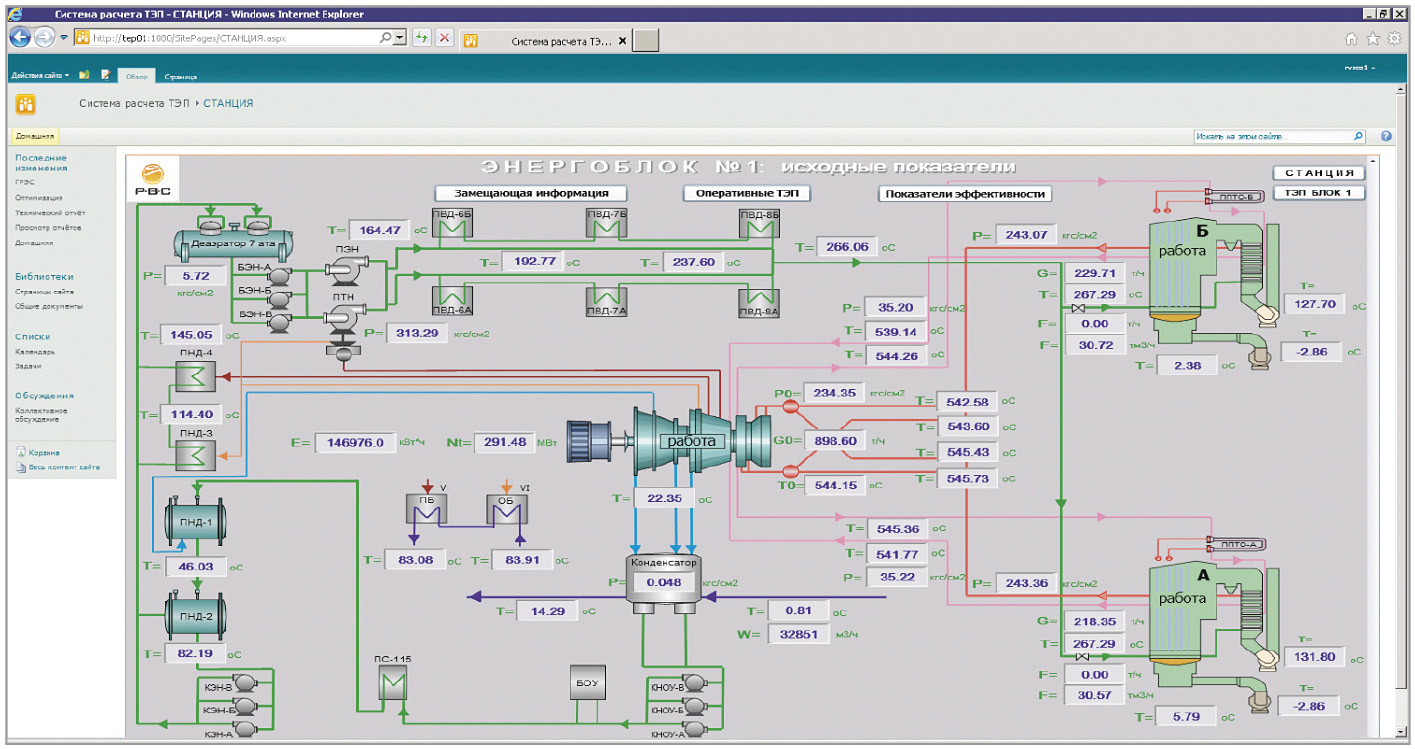

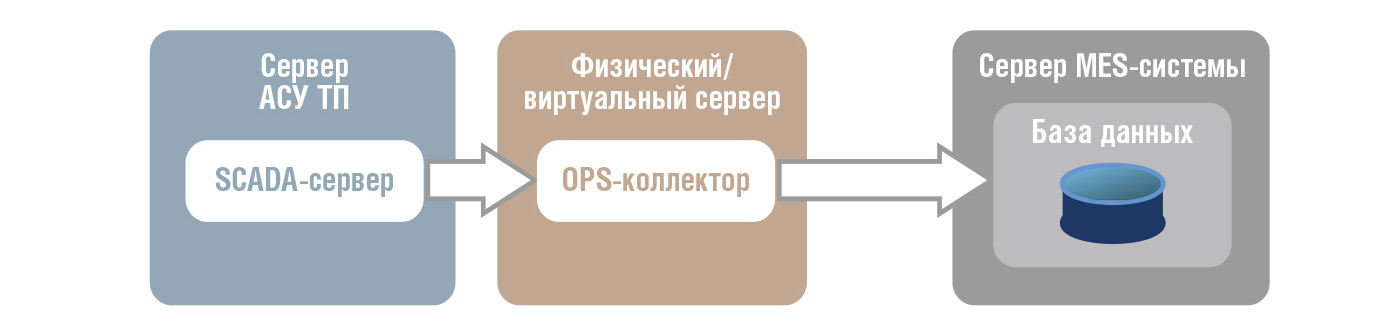

АСУ ТП производств и установок

АСУ ТП производств и установок представляют собой комплекс программно-аппаратных средств для управ-ления отдельными технологическими процессами. В их состав входят датчики, исполнительные механизмы, контроллеры, панели оператора, АРМ, серверы. Оконечной точкой такой АСУ ТП обычно служит сервер SCADA-системы (рис. 8), на котором собирается информация с контроллеров и обрабатываются команды операторов.

Большинство современных SCADA-систем имеют встроенные OPC-серверы для передачи данных в третьи системы, поэтому для интеграции достаточно подключить сервер к сети МСПД и установить на сервере OPC-коллектор.

Тем не менее, есть ряд важных моментов, на которые стоит обратить внимание:

- производительность – существующий сервер со SCADA-системой может не обеспечить требуемой производительности для совместной работы с коллектором данных; не стоит забывать, что коллектор данных – это, по сути, маленькая БД, которая постоянно обновляется;

- несовместимость – существующий сервер, скорее всего, закупался много ранее, чем начался процесс интеграции с MES, как следствие, программно-аппаратные возможности сервера могут не удовлетворять системным требованиям коллектора;

- ограниченность – объём собираемых сервером данных был достаточен для выполнения функций управления, но для выполнения функций учёта его может оказаться недостаточно; может потребоваться увеличение количества точек ввода-вывода на сервере, доустановка дополнительных компонентов.

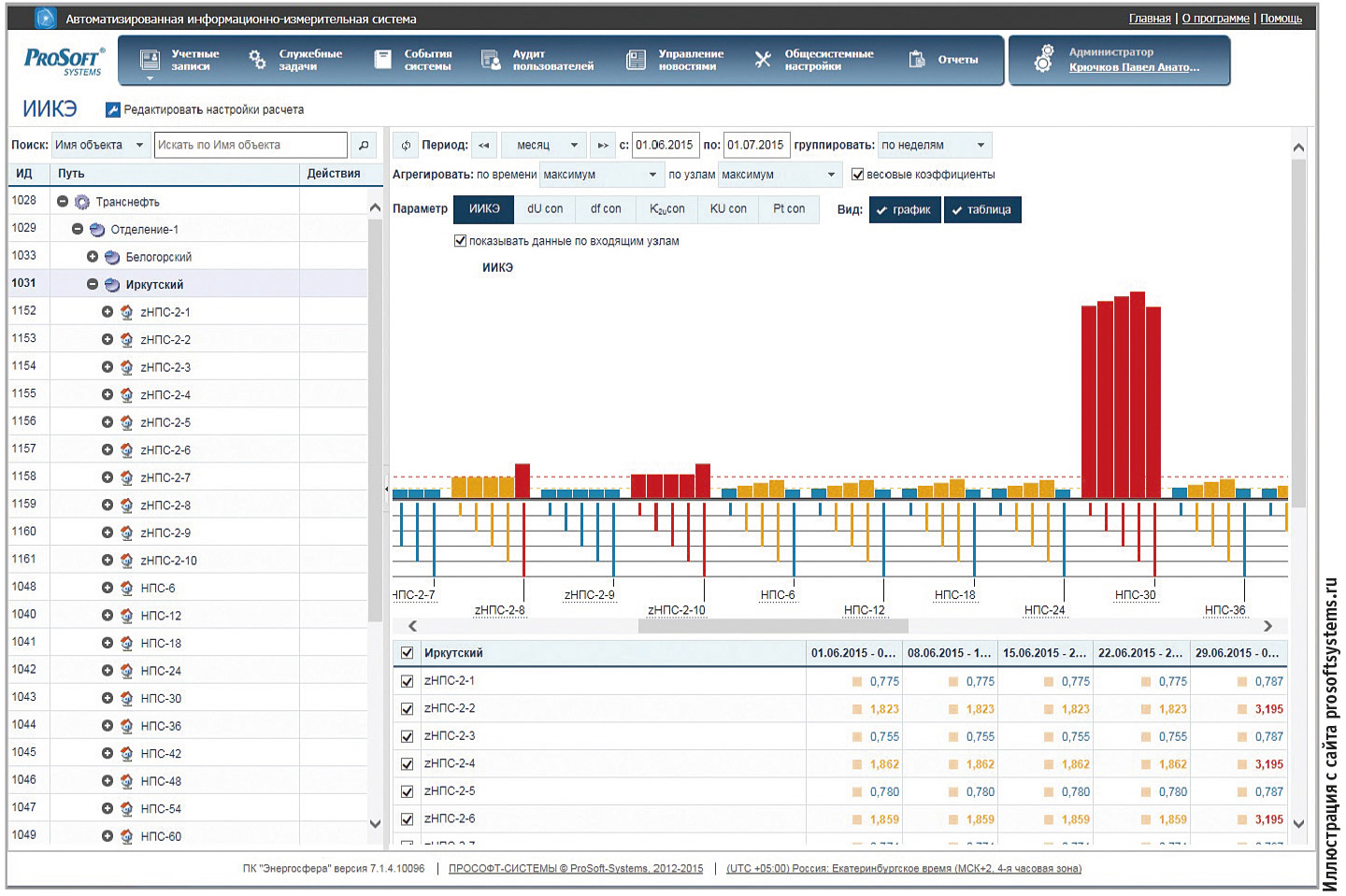

АИИС КУЭ

АИИС КУЭ – это комплекс программных и аппаратных средств для технического и коммерческого учёта электроэнергии. В его состав входят счётчики электроэнергии, устройства сбора и передачи данных (УСПД), коммуникационное оборудование, а также серверы и рабочие места операторов. Оконечной точкой в таком комплексе является центральный сервер сбора данных, который агрегирует данные с множества счётчиков и обеспечивает их отправку как поставщикам электроэнергии, так и техническому персоналу предприятия. Стоит отметить, что первым поставляются, по сути, только данные с вводных счётчиков предприятия, а вот вторым требуется информация по всем потребителям на территории предприятия. Интеграция АИИС КУЭ с MES во многом анало-гична интеграции АСУ ТП производств и установок. На центральный сервер АИИС КУЭ устанавливается OPC-сервер для передачи данных в OPC-коллектор, который может быть установлен либо на сервере АИИС КУЭ, либо на внешнем физическом/виртуальном сервере.Ручной ввод

Системы ручного ввода являются самым простым компонентом при интеграции. Они предназначены для ввода данных, автоматизированный ввод которых невозможен, либо стоимость его автоматизации будет несоизмерима с ценностью вводимой информации (данные с механических устройств учёта и устройств без интерфейсов связи).По сути, организуется рабочее место оператора с клиентским ПО MES-системы, позволяющим вводить необходимые данные. Требования к указанному ПО определяются интегратором MES-системы совместно с заказчиком. Для организации работы АРМ физически подключается к сети МСПД, а на программном уровне взаимодействует напрямую с БД MES-системы.

Техническое и программное обеспечение

Техническое обеспечение при интеграции АСУ ТП и MES может включать в себя не только серверы и рабочие станции операторов, но и стоечное оборудование, распределительные щиты, коммуникационное оборудование, кабельные сети, поэтому важно при обследовании объекта выяснить необходимость/возможность доустановки нового оборудования. В случае наличия на предприятии фермы виртуальных серверов при проектировании возникает необходимость в дополнительном оборудовании для виртуализации: дополнительные дисковые накопители, оперативная память, средства проброса USB-токенов с лицензиями на ПО.Программное обеспечение интеграции включает в себя различные OPC-серверы, модули для SCADA-систем и АИИС КУЭ, а также OPC-коллекторы. В случае установки новых серверов и рабочих станций в программное обеспечение включаются операционные системы.

Информационная безопасность

При интеграции источников данных возникают угрозы для информационной безопасности объектов, находящихся в подсети АСУ ТП, что обусловливает необходимость разработки проектных решений для обеспечения безопасного обмена данными между АСУ ТП и MES. Проектирование решений по информационной безопасности обычно выполняется в рамках отдельного проекта.При разработке проектных решений по информационной безопасности при интеграции АСУ ТП и MES следует учитывать различия в подходах к обеспечению информационной безопасности для корпоративных систем и технологических управляющих систем реального времени, которые обусловлены, в первую очередь, характером решаемых ими задач и условиями функционирования. Поскольку АСУ ТП нефтехимического предприятия являются системами реального времени и управляют опасными производственными процессами, разработка проектных решений должна учитывать иную систему приоритетов.

Для корпоративных систем и сетей передачи данных важно обеспечение следующих целевых параметров:

- конфиденциальность данных;

- целостность данных;

- доступность системы.

- надёжность функционирования (непрерывность);

- доступность системы;

- целостность и конфиденциальность данных.

Проект информационной безопасности должен включать в себя технические меры противодействия и защиты (установка специализированных устройств – сетевых экранов, антивирусная защита, настройка средств авторизации и аутентификации), организационные меры (разработка стандартов предприятия по обработке информации), физические (например, блокировка возможности подключения неавторизованных устройств к рабочим местам операторов).

Указанные меры могут повлиять на проект интеграции АСУ ТП и MES в части изменения точек подключения АСУ ТП к МСПД, смены маршрутов передачи данных между узлами, замены протоколов передачи данных.

Заключение

В заключение хочется сказать, что основным правилом при выполнении проектов по интеграции АСУ ТП и MES должно быть «не навреди». Несмотря на свою важность, MES – это вспомогательная система, и её внедрение не должно нарушать технологические процессы ни в ходе интеграции, ни в ходе эксплуатации.Главное в таких проектах – выработать правильную последовательность шагов по выполнению проекта и собрать максимум исходных данных при предпроектном обследовании. Это позволит минимизировать ошибки при выборе средств интеграции, избежать дублирования оборудования и ПО и значительно сократить сроки реализации проекта. ●

Литература

- OPC Data Collectors [Электронный ресурс] // Сайт General Electric. – Режим доступа : http://help.geautomation.com/Historian55/Subsystems/iHistCollMaster/Subsystems/iHISTOPCOL/content/dc....

- OPC to MES and ERP systems [Электронный ресурс] // Сайт Cogent Real-Time Systems Inc. – Режим доступа : http://www.opcdatahub.com/Features/OPC_to_MES.html.

- SAP OPC extender [Электронный ресурс] // Сайт Junot Systems, Inc. – Режим доступа : http://junotsystems.com/opc-extender/.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!