Введение

Вопросы автоматизации сложных технологических процессов получения высокочистых веществ, разделения смесей и изотопного обогащения всё чаще будут вставать перед разработчиками современных промышленных производств. Максимальное исключение человеческого фактора позволит не только существенно снизить вероятность техногенных аварий, обезопасить персонал, но и снизить эксплуатационные расходы, обеспечить стабильно высокое качество работы и конкурентоспособность выпускаемой продукции.

С распадом СССР Россия потеряла часть своих научно-исследовательских и производственных мощностей по промышленному производству стабильных изотопов элементов лёгкой группы таблицы Менделеева (изотопов водорода, кислорода, углерода, азота и бора). Воссоздание этого производства, а также развитие научных исследований в данном направлении представляет собой серьёзную и очень важную задачу, нацеленную на восстановление утраченных позиций в одной из наиболее высокотехнологичных областей науки и техники.

Среди изотопов элементов лёгкой группы Кислород-18 (О-18) занимает особое место. Его производство в достаточных количествах для медицинской диагностики становится всё более актуальным. Стабильный изотоп О-18 представляет собой наиболее эффективную мишень для производства короткоживущего (период полураспада 108 минут) радиоактивного изотопа Фтор-18 (F-18). Комбинация O-18 и F-18 является парой типа «мишень–трейсер» для одного из наиболее перспективных методов ранней диагностики раковых заболеваний — метода позитронно-эмиссионной томографии (ПЭТ).

В отличие от других методов ПЭТ-метод позволяет определить раковое заболевание на наиболее ранней стадии его развития. Кроме того, ПЭТ-метод позволяет наиболее эффективно и оперативно контролировать процесс лечения пациентов, уже перенесших химиотерапию или хирургическое вмешательство.

Группа специалистов на базе Отделения изотопов Радиевого института им. В.Г. Хлопина и ЗАО «Окси-Мед» разработала проект автоматизации промышленного производства для получения О-18 методом ректификации природной воды. В основу проекта положены современные достижения в области АСУ сложных технологических процессов с использованием изделий фирмы Advantech и компьютерных технологий.

Объект автоматизации

Объектом автоматизации является экспериментальный стенд для опытной отработки ректификационного процесса с системами контроля процесса и состояния оборудования и системами управления режимами работы отдельных блоков. В состав стенда входит практически весь комплекс промышленного оборудования производственного предприятия, здесь реализованы все стадии технологического процесса.

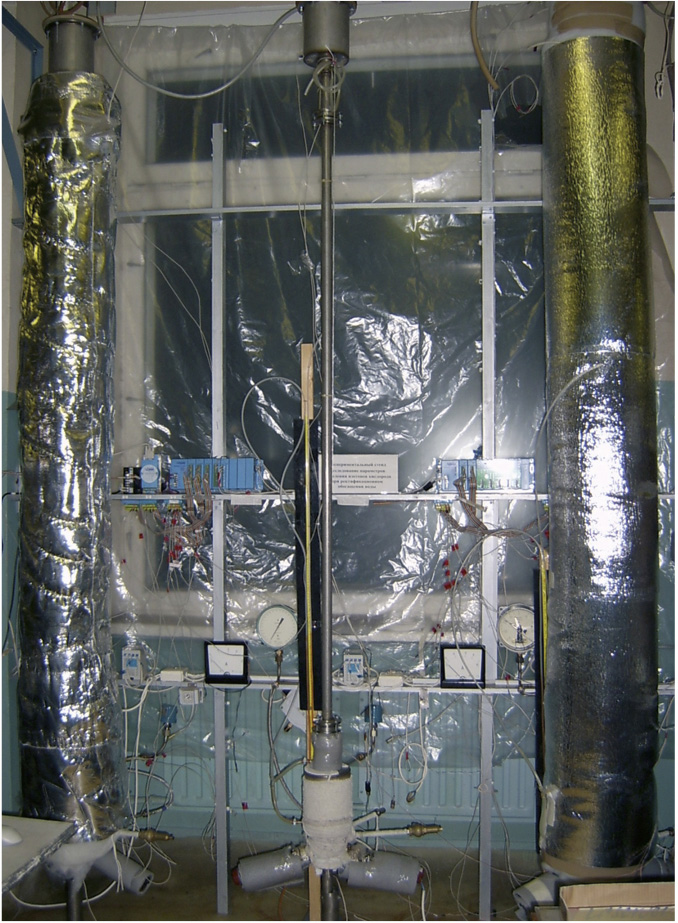

Стенд состоит из трёх одинаковых укороченных колонн с унифицированными сменными стыковочными узлами и легко заменяемыми элементами конструкций. «Разборность» стенда позволяет проводить эксперименты практически со всеми вариантами исполнения всех основных узлов и конструкций специального оборудования. Выбранное количество колонн (три штуки) продиктовано необходимостью получения большего объёма статистики и оценки параметров воспроизводимости при проведении экспериментов. Общий вид стенда представлен на рис. 1.

Конечным объектом автоматизации является полномасштабный обогатительный каскад, состоящий из значительно удлинённых колонн, общее количество которых многократно увеличено, и растиражированного другого оборудования стенда. Такой каскад использует ректификационный процесс, известный как полупериодический противоточный процесс c рабочей системой «вода–пар» в тепломассообменных насадочных колоннах под вакуумом. На практике он реализуется с помощью групп колонн (до нескольких десятков и сотен), последовательно объединённых в 4-6 обогатительных ступеней. Колонны каждой ступени работают параллельно и независимо. Все колонны имеют примерно одинаковые высоты 18-20 м, но различные диаметры от 100 до 30 мм и достаточно эффективную наружную теплоизоляцию (толщиной 30-50 см) по всей высоте. Внутреннее пространство каждой колонны заполнено устройствами с развитой контактной поверхностью. В данном случае использована так называемая нерегулярная насадка: трёхгранная спирально-призматическая насадка Левина с размером элементов от 2 до 5 мм.

Основные задачи АСУ ТП экспериментального стенда

Создание экспериментального стенда как аналога будущего обогатительного каскада было обусловлено необходимостью проведения предварительных исследований с целью подтверждения расчётов параметров ректификационного процесса по данным, полученным средствами АСУ ТП. Одновременно была поставлена задача выбора и унификации оборудования АСУ ТП на основе современной элементной базы и компьютерных технологий. При этом не вызывала сомнений необходимость использования SCADA-системы в качестве программного обеспечения сбора данных и оперативного управления работой обогатительного каскада. Результаты, полученные при опытной эксплуатации экспериментального стенда, предполагается распространить на промышленный ректификационный каскад.

Основными задачами АСУ ТП экспериментального стенда являются следующие:

-

получение в реальном масштабе времени данных о ходе процесса ректификации;

-

обработка и представление текущих данных об измеряемых параметрах в виде таблиц и графиков;

-

архивирование параметров с целью ретроспективного анализа протекания технологического процесса;

-

представление на экране монитора измеряемых параметров в различных формах и с возможностью их выбора по желанию диспетчера;

-

диагностирование и своевременное предупреждение аварийных ситуаций;

-

стабилизация основных параметров технологического процесса, обеспечивающих оптимальность эксплуатационных показателей;

-

приобретение навыков разработки АСУ ТП на базе современных компьютерных технологий и технических средств.

Поставленные задачи в известных установках до последнего времени решались с помощью различных щитовых приборов. Применительно к пространственно-распределённому технологическому оборудованию (а таковым является каскад ректификационных колонн) с большим числом измеряемых параметров этот подход влечет за собой трудноразрешимые проблемы. Во-первых, большое количество измерительных приборов требует и большой площади щита для их размещения и увеличения кабельной сети. Во-вторых, такое количество приборов требует увеличения штата обслуживающего персонала. В-третьих, визуальный обзор данных, отображаемых на большой площади щита, затруднён, что может привести к несвоевременности обнаружения нештатных ситуаций. В-четвертых, необходимость протоколирования требует применения регистрирующих устройств (например, самописцев).

Очевидно, что указанный подход совершенно не отвечает требованиям современного производства и необходимо более эффективное решение поставленных задач путём автоматизации процесса контроля и управления ректификационными процессами.

Технические средства контроля и управления

Выбор технических средств контроля и управления обусловлен прежде всего особенностями технологического процесса с использованием высотных насадочных колонн и необходимостью унификации оборудования.

Исходя из этих особенностей, технические средства системы контроля и управления должны удовлетворять следующим основным требованиям:

-

обеспечивать возможность создания пространственно-распределённой системы;

-

поддерживать магистрально-модульный принцип построения системы;

-

соответствовать спецификации ОРС;

-

обеспечивать оптимальность по критерию «эффективность-стоимость».

Пространственная распределённость системы требует использования стандартных промышленных шин для соединения базовых блоков, что обеспечивает существенное сокращение общей протяжённости сетевого кабеля и оптимизацию пространственного распределения базовых блоков. Магистрально-модульный принцип позволяет создавать системы контроля и управления с использованием стандартных электронных модулей, подключаемых к стандартной межмодульной магистрали в базовом объединительном блоке. При широкой номенклатуре модулей имеется возможность создания системы, оптимальным образом соответствующей критерию «эффективность-стоимость» и обладающей способностью к модернизации.

Необходимость соответствия спецификации ОРС обусловлена тем, что OPC (OLE for Process Control – механизм связывания и внедрения объектов для сбора данных и управления в системах промышленной автоматизации) является наиболее общим способом организации взаимодействия между различными техническими устройствами, базами данных, системами визуализации информации и т.п. ОРС обеспечивает интерфейс между приложениями-клиентами и серверами путём реализации стандартного механизма связи между источниками данных (серверами) и получателями данных (клиентами). Поскольку аппаратные средства разных производителей имеют различные и притом фиксированные протоколы обмена, архитектура приложений-клиентов также является уникальной в каждом конкретном случае. Это приводит к увеличению времени разработки и стоимости системы контроля и управления. Кроме того, любое изменение, внесённое производителем в устройство или протокол обмена, требует внесения соответствующих изменений в функционирующую систему. Архитектура клиент-сервер, основанная на технологии ОРС, позволяет решить данную проблему: достаточно, чтобы каждое устройство системы имело единственный стандартный драйвер, совместимый с ОРС.

Существенным при выборе технических средств контроля и управления, отвечающих указанным требованиям, является выбор фирмы-производителя. Анализ продукции как отечественных, так и зарубежных фирм показал, что в наибольшей степени требованиям построения системы контроля и управления обогатительным каскадом отвечает аппаратура ряда зарубежных фирм, в том числе и фирмы Advantech, на продукции которой и был остановлен выбор.

К настоящему времени наиболее широкое распространение в пространственно-распределённых системах сбора и обработки данных с использованием вычислительной и микропроцессорной техники получила последовательная шина, реализующая интерфейс RS-485. Поэтому при выборе и обосновании применения технических средств системы контроля и управления авторы исходили, прежде всего, из возможности работы аппаратуры с указанным интерфейсом.

С этой точки зрения фирма Advantech предоставляет большой выбор электронного оборудования для построения пространственно-распределённых систем: от разнообразных промышленных рабочих станций и встраиваемых компьютеров до широкой гаммы коммуникационных устройств и модулей ввода-вывода данных и сигналов разного вида.

Для построения системы контроля и управления экспериментальным стендом были выбраны модули семейства ADAM. В настоящее время выпускается несколько серий таких модулей. Анализ их технических и стоимостных показателей на момент проектирования стенда показал, что требуемым характеристикам в наибольшей степени отвечают устройства серии ADAM-5000 с базовым микропроцессорным блоком ADAM-5000Е. Небольшие габариты, высокая точность, малая потребляемая мощность, удобство программного конфигурирования и относительно невысокая стоимость определили выбор данной серии в качестве основного технического средства для построения унифицированной системы контроля и управления.

Отдельные модули серии ADAM-5000 обеспечивают выполнение следующих функций:

-

ввод-вывод аналоговых параметров;

-

ввод-вывод дискретных параметров;

-

первичное преобразование информации;

-

приём команд от удалённой вычислительной системы и передача в её адрес преобразованных данных с использованием интерфейса RS-485.

Варьируемый набор модулей ADAM-5000 позволяет обеспечить гибкость конфигурирования контроллера в зависимости от количества и вида измеряемых параметров. Модульные контроллеры ADAM-5000Е, решающие локальные задачи сбора данных и управления, размещаются в непосредственной близости от технологического оборудования ректификационных колонн, что существенно снижает затраты на их монтаж и обеспечивает удобство обслуживания. Устройства ADAM-5000Е объединяются в многоточечную сеть RS-485, охватывающую пространственно-распределённое оборудование, и управляются центральным компьютером. Архитектура сети определяется размещением ректификационных колонн, в качестве среды передачи используется двухпроводная линия связи (витая пара). Подключение сигналов с выходов датчиков к модулям осуществляется с помощью фронтального терминального соединителя с винтовой фиксацией, обеспечивающего возможность оперативного присоединения и удобство при обслуживании.

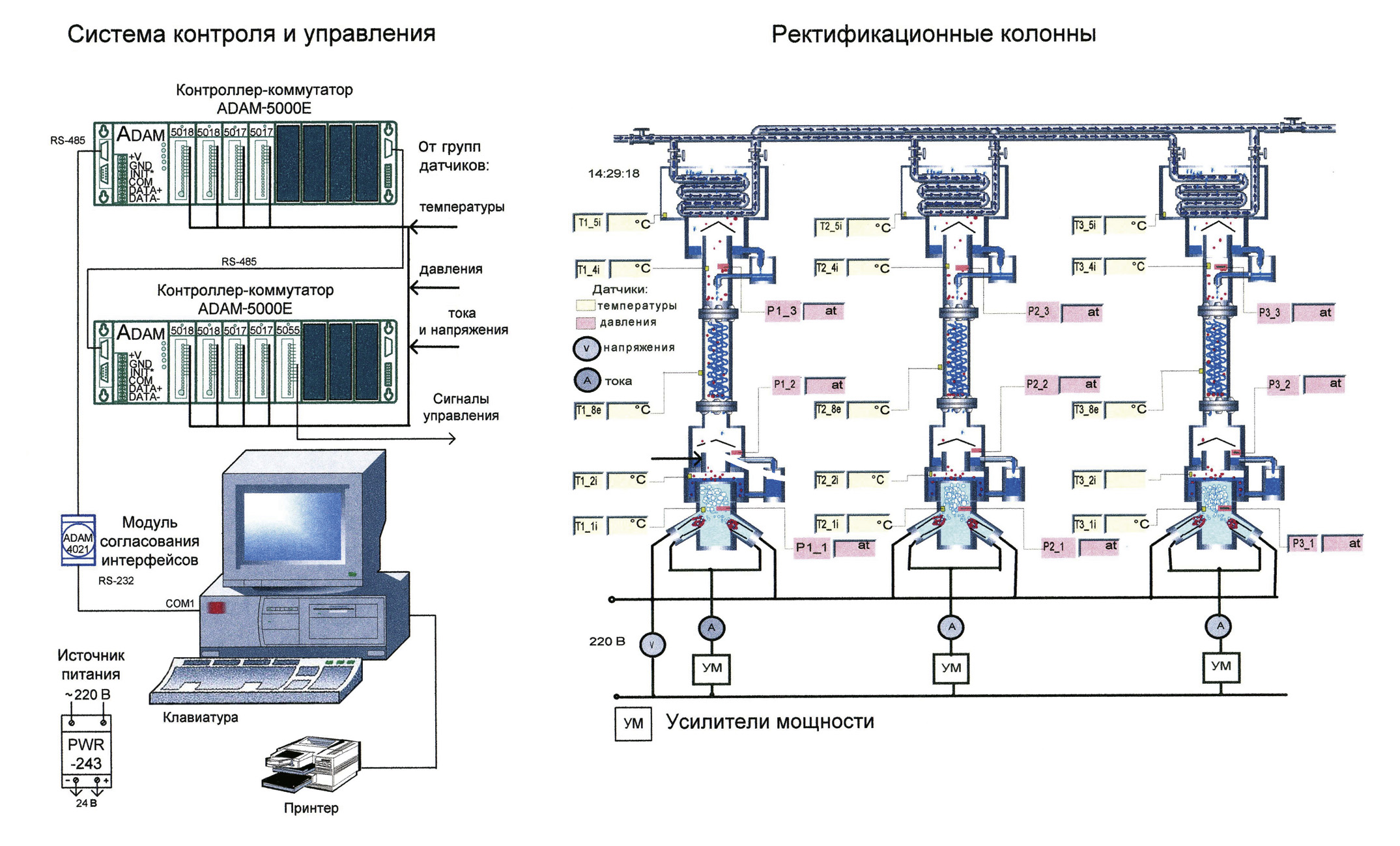

Разработанная АСУ ТП экспериментального стенда имеет трёхуровневую структуру (рис. 2).

Нижний уровень — уровень связи с объектом контроля и управления (уровень датчиков и управляющих устройств) – состоит из следующего оборудования:

- датчики давления «Метран» двух типов с токовым выходом 4...20 мА;

- двухканальные источники питания датчиков давления «Метран»;

- термопары:

- с открытым спаем ТХА 0188 (длина 3 м),

- с закрытым спаем (капсулированные) ТХА 5/50 (длина 3 м);

- датчики напряжения фирмы LEM (Швейцария);

- датчики тока той же фирмы;

- тиристорные усилители мощности с оптосимисторами.

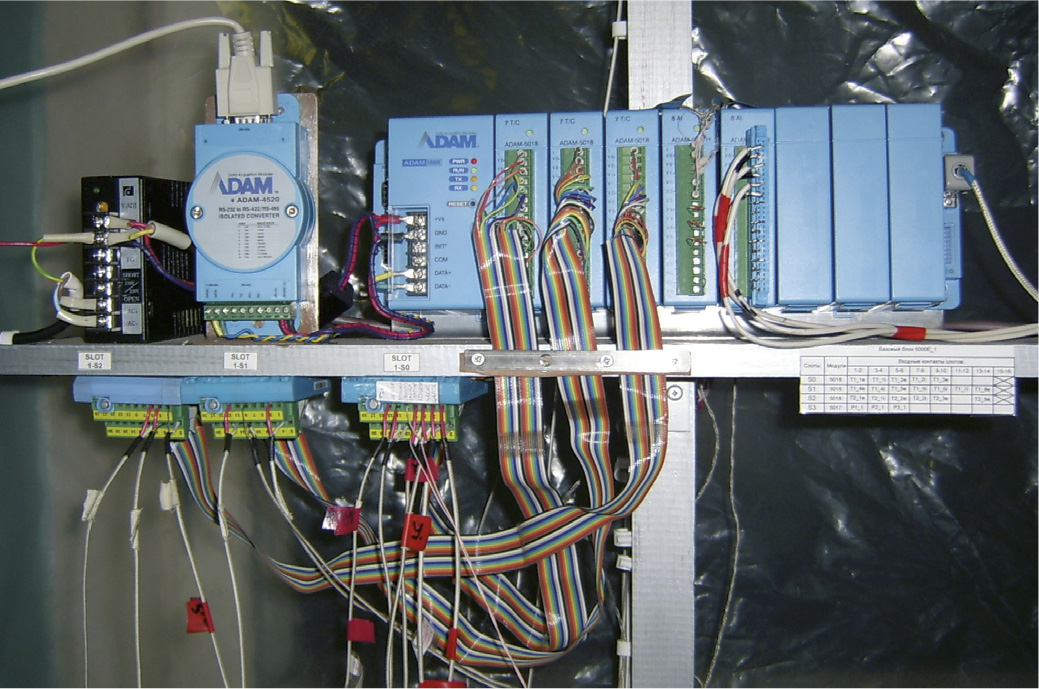

Средний уровень — уровень сбора и предварительной обработки данных, выдачи сигналов управления и связи с верхним и нижним уровнями (уровень контроллеров-коммутаторов) – включает в себя следующие устройства (рис. 3):

- контроллеры-коммутаторы ADAM-5000E с набором многоканальных модулей ввода-вывода серии ADAM-5000 для непосредственной связи с датчиками и устройствами нижнего уровня (2 шт.):

- модули ADAM-5018SK-A (7-канальные модули с комплектом компенсации холодного спая) для приёма сигналов от термопар (5 шт.),

- модули ADAM-5017Н-А (8-канальные модули ввода аналоговых сигналов с вмонтированными резисторами MF25 125 Ом, 0,1%) для приёма токовых сигналов от датчиков давления, а также сигналов от датчиков тока и напряжения (2 шт.),

- модуль ADAM-5055S (16-канальный модуль ввода-вывода дискретных сигналов) для вывода сигналов с широтно-импульсной модуляцией на оптосимисторы, управляющие тиристорными усилителями мощности термоэлектронагревателей;

- преобразователь интерфейса ADAM-4520-D2, предназначенный для реализации связи контроллеров-коммутаторов, которые включены в многоабонентскую шину RS-485, с центральным компьютером верхнего уровня через его интерфейс RS-232;

- источник питания PWR-243 (Advantech) с выходным током до 3 А для подачи питающего напряжения до 24 В на контроллеры ADAM-5000E и модуль ADAM-4520.

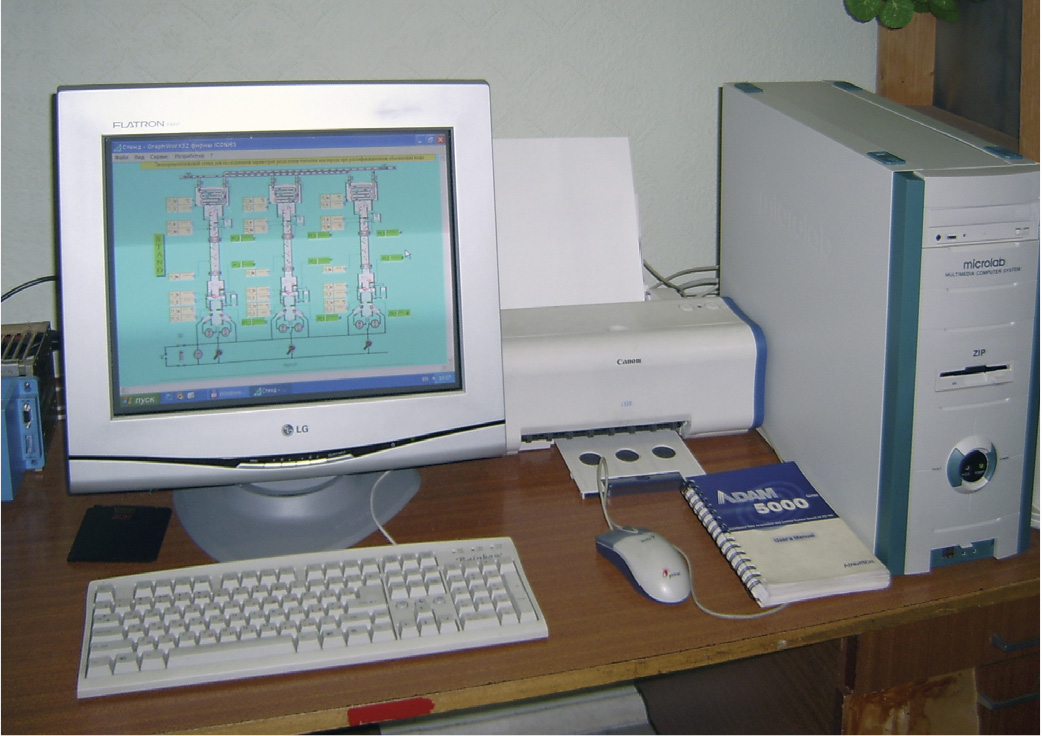

Верхний уровень — уровень диспетчерского управления — образован следующим оборудованием (рис. 4):

- IBM PC совместимый компьютер в офисном исполнении (Pentium 4/ 2,19 ГГц, 256 Мбайт ОЗУ, 76 Гбайт CD-ROM);

- принтер Canon i320 для вывода на печать таблично-графических результатов измерений и архивированных данных.

Перечисленные технические средства позволили получить информацию о ходе протекания технологического процесса при опытной эксплуатации экспериментального стенда. На основе полученных данных были уточнены и окончательно сформулированы технические требования к системе контроля и управления полномасштабным промышленным комплексом.

Программное обеспечение

При выборе программного обеспечения были поставлены две задачи:

-

разработка программ сбора данных с датчиков, их предварительной обработки и архивирования, а также программы стабилизации электрической мощности, потребляемой каждой колонной;

-

создание пользовательского интерфейса для оператора верхнего уровня.

Для решения первой задачи была выбрана система программирования ADAMView32 (Advantech), которая позволила достаточно легко и быстро разработать эффективные программы контроля, управления и гибкого архивирования на основе языка функциональных блоковых диаграмм (FBD) и языка VBA. Следует отметить широкие возможности системы программирования ADAMView32, в том числе и поддержку технологии OPC, удобство и простоту работы с ней, а также её низкую стоимость.

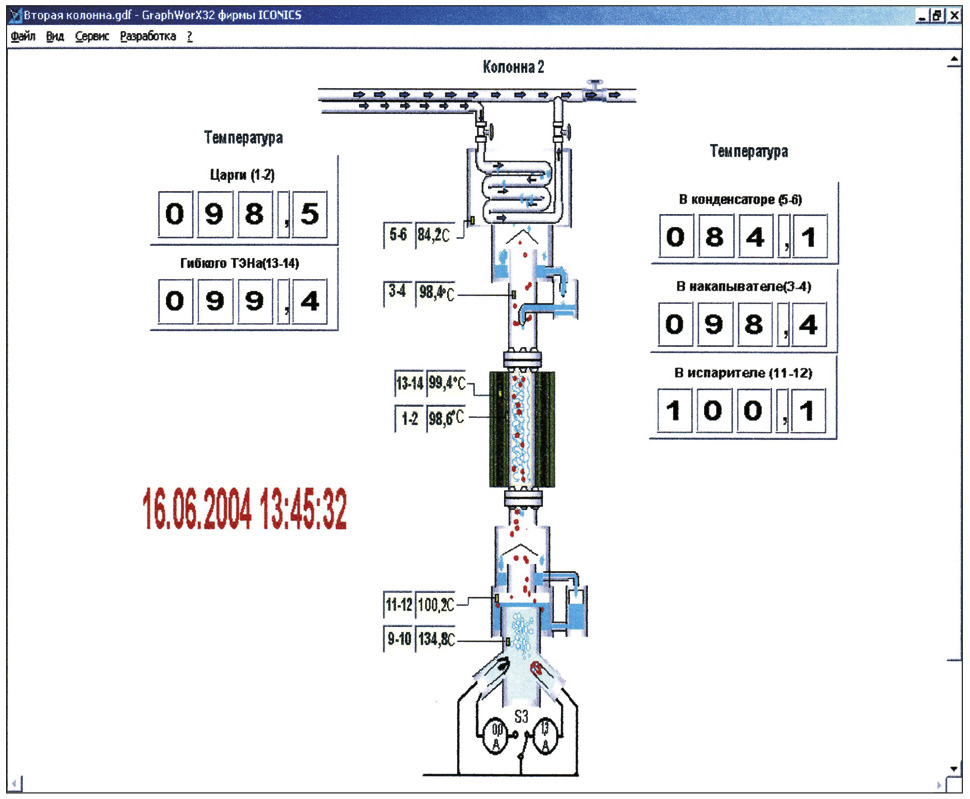

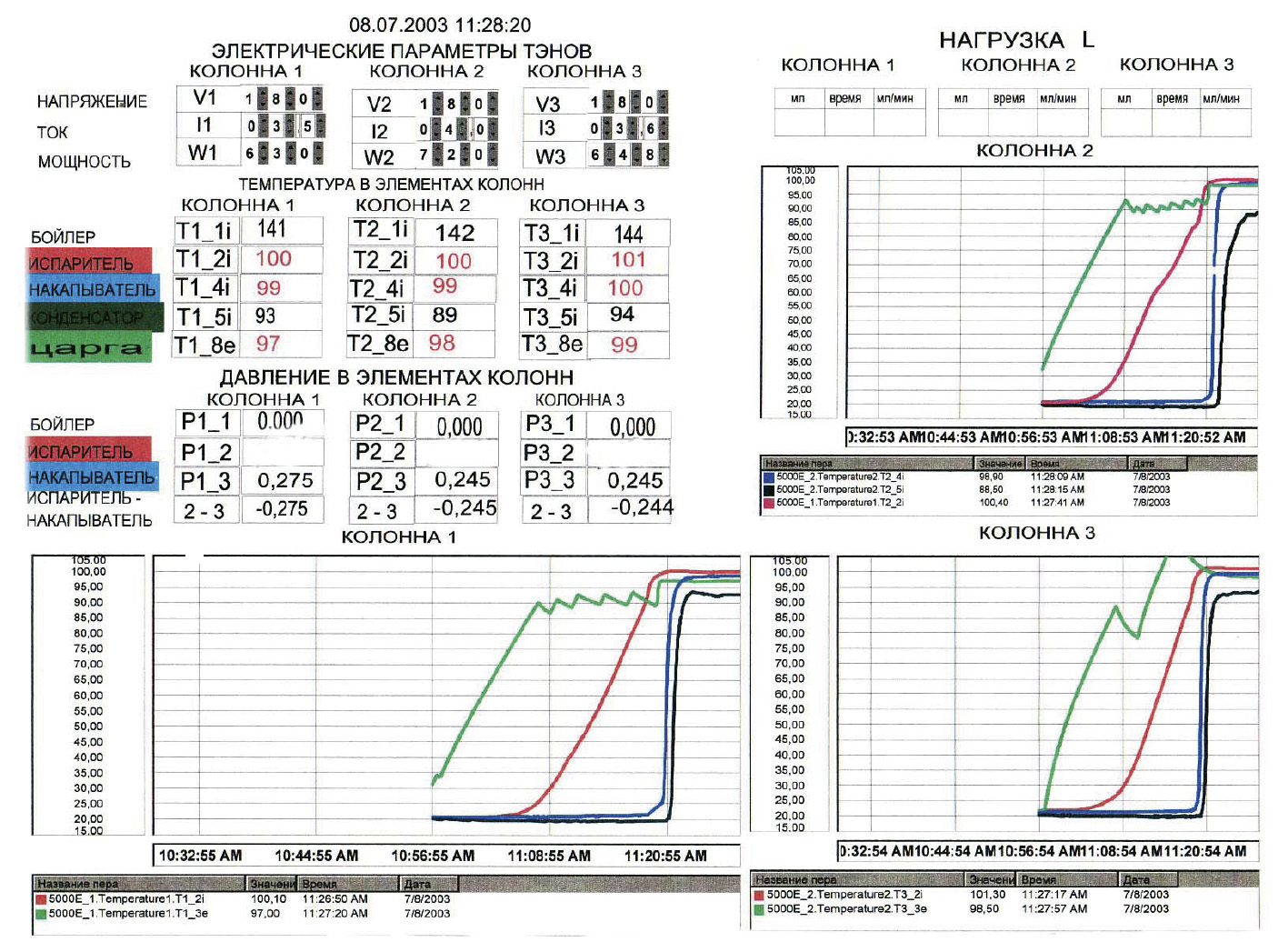

Однако, фактически являясь программным обеспечением начального уровня для построения относительно небольших систем АСУ ТП, ADAMView32 не обладает мощными графическими возможностями для мнемонического представления хода контролируемого технологического процесса. Поэтому для решения второй задачи была использована SCADA-система GENESIS32 версии 7.0 фирмы Iconics. Поскольку в основе данной SCADA-системы лежит открытый стандарт взаимодействия аппаратного и программного обеспечения, её применение позволило создать наглядный пользовательский интерфейс, оперативно отображающий ход технологического процесса в анимационной, графической и табличной формах (рис. 5 и 6). При этом достаточно легко обеспечивалась настройка обмена данными между средним и верхним уровнями АСУ ТП.

Перспективы развития

Идеи, заложенные в основу построения АСУ ТП описанного ректификационного стенда, и принципы их реализации могут быть использованы при создании других исследовательских установок и стендов, равно как и распространены в итоге на широкую группу промышленных производств, связанных с процессами изотопного химического обмена (в том числе с использованием агрессивных реагентов), разделения многокомпонентных смесей и т.п.

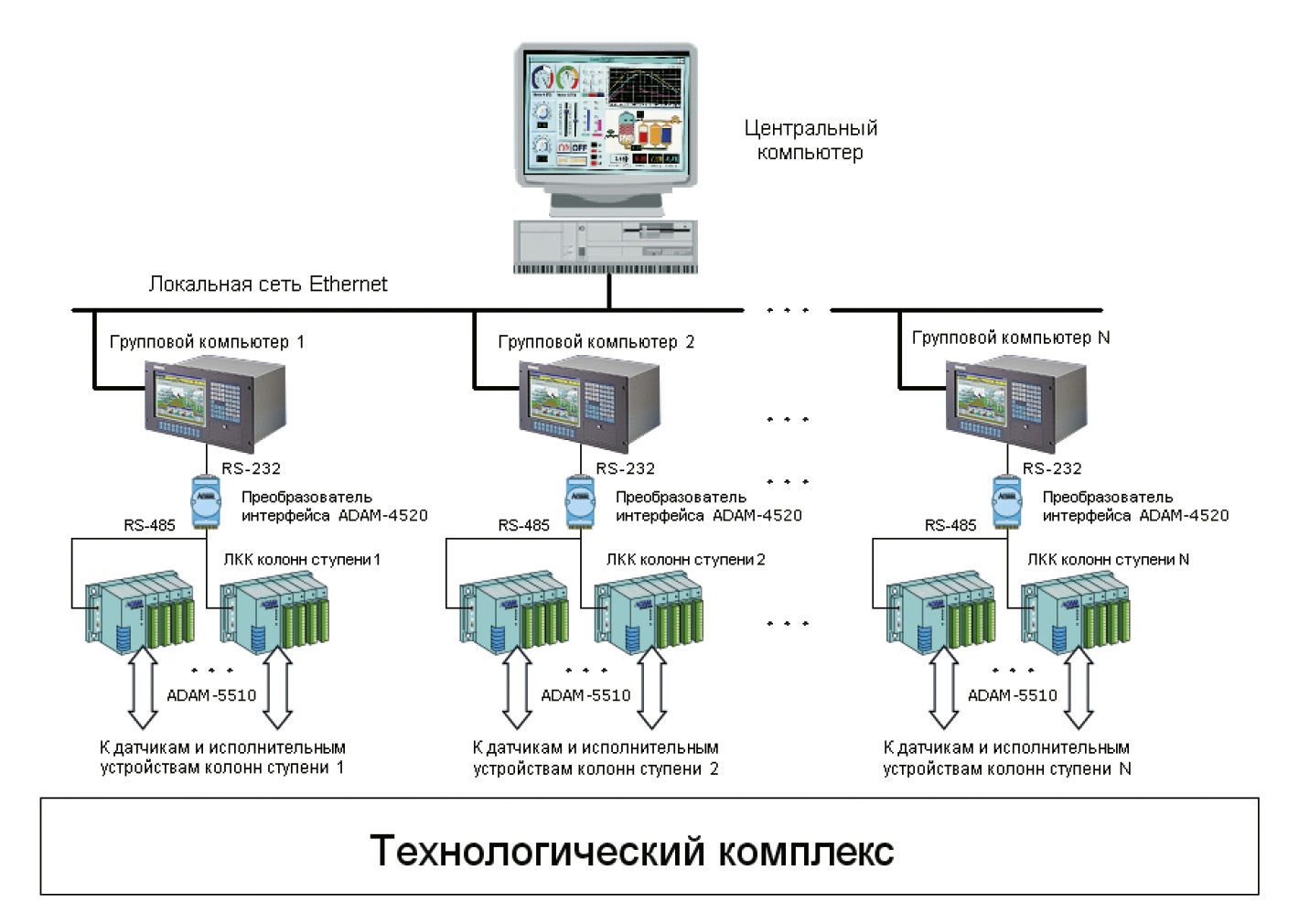

Опыт работы на стенде показал, что АСУ ТП промышленного каскада должна иметь структуру, обеспечивающую оптимальное сочетание функций локального и центрального управления, многозонность контроля и прогнозирование предаварийных ситуаций при высокой достоверности результатов мониторинга технологического процесса и состояния оборудования, а также высокой надёжности управления. Такая структура предусматривает локализацию функций контроля и управления каждой отдельно взятой ректификационной колонны. Эти функции возлагаются на локальные контроллеры-коммутаторы. Здесь уже возможности ADAM-5000E могут оказаться недостаточными, поэтому предлагается использовать программируемые автономные контроллеры ADAM-5510/11 (рис. 7). Колонна обслуживается одним или двумя контроллерами, каждый из которых осуществляет сбор данных и автономное (независимое от центрального компьютера) управление процессом в колонне. Возможная аппаратная избыточность может быть использована для повышения надёжности системы за счёт перекрёстного дублирования.

Локальные контроллеры-коммутаторы одной ступени связываются между собой по интерфейсу RS-485, а посредством преобразователя RS-485 в RS-232 – с групповым компьютером промышленного типа. На групповые компьютеры возлагаются задачи сбора данных с локальных контроллеров-коммутаторов, предварительной обработки, отображения и архивирования информации, относящейся к определённой ступени ректификационных колонн. Особое внимание должно быть уделено обеспечению должной эффективности прогнозирования предаварийных ситуаций на основе многозонного допускового контроля. Кроме того, с помощью групповых компьютеров может осуществляться перепрограммирование (реконфигурация) контроллеров-коммутаторов.

Групповые компьютеры через локальную сеть Ethernet подключатся к центральному компьютеру, который обеспечивает сбор, архивирование и отображение информации с любой колонны и ступени по выбору диспетчера (в прорабатываемом проекте промышленного ректификационного каскада, например, предусмотрено 5 ступеней с количеством колонн от 1-2 до 20 в каждой). С помощью центрального компьютера диспетчер осуществляет контроль протекания технологического процесса во всем каскаде ректификационных колонн, а также при необходимости производит перепрограммирование как локальных контроллеров, так и групповых компьютеров.

Заключение

Российские научные центры и предприятия оборонного профиля традиционно имели достаточно высокий научный уровень исследований и разработок. В некоторых технологических направлениях они долгое время смогли быть впереди своих заграничных конкурентов. Производство изотопов и изотопной продукции с момента своего зарождения по праву считается одним из таких направлений. Однако сложившееся отставание отечественной электронной и датчиковой аппаратуры, а также ограниченный в своё время доступ к достижениям зарубежной техники создали угрозу стагнации на достигнутом уровне и замедления темпов развития науки и техники в данной области.

Представленные в статье решения можно считать попыткой научного подхода к проблеме автоматизации одного из наиболее сложных и тонких технологических процессов физической химии, а разработанная АСУ ТП является примером конкретной практической реализации системы контроля и управления ректификационным процессом, которая может стать прообразом систем для аналогичного оборудования и процессов.

Так, на основе полученных результатов уже сейчас в Отделении изотопов Радиевого института им. В.Г. Хлопина приступили к созданию опытно-промышленной установки ректификации воды.

Представленные в статье решения по автоматизации процесса производства изотопа О-18 явились весомым аргументом в победе проекта на всероссийском Конкурсе русских инноваций 2004 года, проводимом при поддержке Министерства образования и науки РФ и Федерального агентства по атомной энергетике. Работа была представлена в номинации перспективных проектов для российской атомной отрасли. ●

Авторы — сотрудники Отделения изотопов ГУП НПО «Радиевый институт им. В.Г. Хлопина» и ЗАО «Окси-Мед»

Телефон: (812) 247-0270

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!