Введение

Выбор стратегии управления химико-технологическими процессами (ХТП) зависит от большого числа факторов. Поэтому необходимо оценивать каждый ХТП и его отдельные операции с точки зрения их устойчивости к внешним воздействиям, которые могут существенно влиять на качество и количество выпускаемой продукции. В химической промышленности производятся сотни различных продуктов, причём для каждого используется своё оборудование. По сравнению с другими отраслями в химической промышленности мало идентичных ХТП, несмотря на то что такие процессы, как, например, экстракция, абсорбция, ректификация и другие, являются общими для многих ХТП.

Часто измерение ключевых параметров бывает весьма трудным и даже невозможным делом. Сложность химико-технологических и особенно гидрометаллургических процессов как объектов регулирования обусловлена инерционностью массообменных и тепловых аппаратов, нелинейностью статических характеристик, наличием больших значений времени запаздывания. Кроме того, во многих случаях механизм массопередачи и гидродинамические закономерности в аппаратах не поддаются адекватному математическому описанию, которое необходимо для построения надёжных систем управления. Несмотря на многочисленные исследования в области теоретических основ химической технологии, ещё не разработана единая теория, позволяющая проводить достоверные инженерные расчёты как массообмена, так и гидродинамики гетерогенных систем. Поэтому приходится вначале проводить экспериментальные исследования на специально созданных пилотных установках, а затем на основании опытных данных строить математическую модель процесса и отрабатывать систему его автоматического управления. Однако такой подход, как правило, экономически не выгоден.

Проблему можно решить с наименьшими материальными и временныˆ́ми затратами, если у технологов и разработчиков АСУ ТП имеется в распоряжении установка, оснащённая многоцелевыми аппаратами и современными средствами контроля и автоматизации, позволяющими измерять основные технологические параметры и отлаживать схемы автоматического управления процессом в целом. Представленная работа посвящена именно такому решению описанной проблемы, реализуемому на основе специально разработанного автоматизированного научно-исследовательского стенда (АНИС).

Разработка новых химических технологий, как правило, начинается с изучения равновесных зависимостей и кинетики процесса. На этом этапе исследований трудно осуществить непрерывный процесс, а без него нельзя получить достоверную информацию о режимных параметрах, которые являются основополагающими для промышленных процессов. АНИС позволяет устранить эту проблему благодаря возможности проводить эксперименты в непрерывном режиме на реальных физико-химических системах.

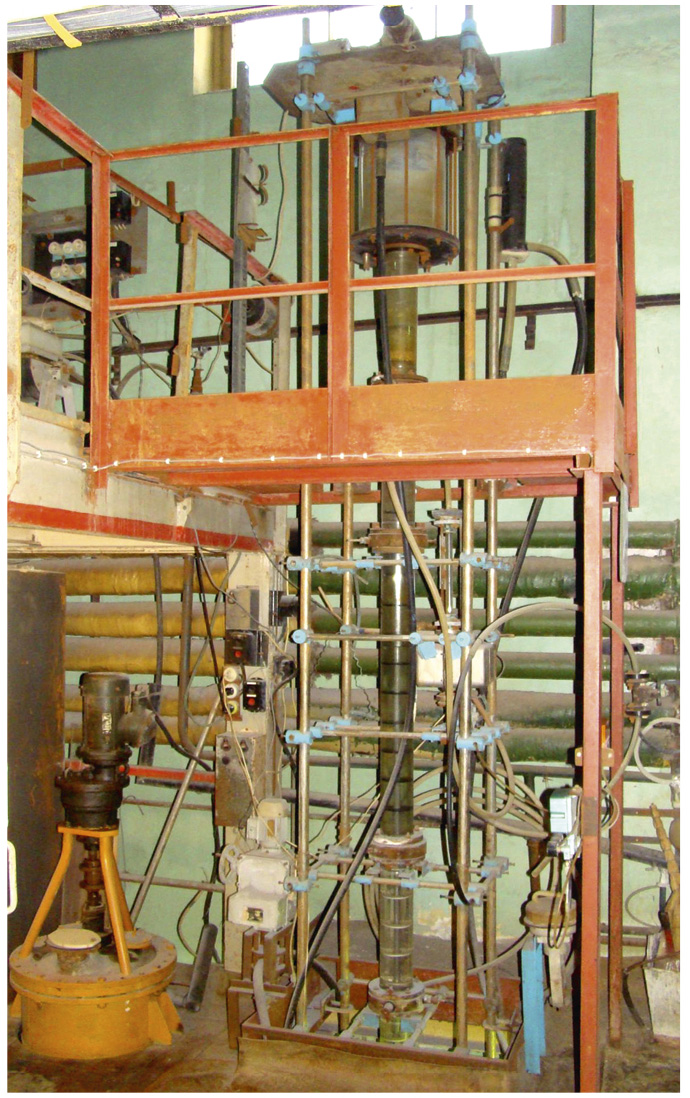

Располагая опытом по разработке автоматизированной системы сбора и обработки экспериментальных данных [1], в 1988 году на базе информационно-вычислительного комплекса ИВК-3 в Институте химии и технологии редких элементов и минерального сырья (ИХТРЭМС) им. И.В. Тананаева (рис. 1) Кольского научного центра РАН коллектив специалистов создал автоматизированную систему управления гидрометаллургическими процессами. Затем в 2006 году при поддержке Российского фонда фундаментальных исследований перешли к разработке АНИС.

Успешное решение поставленной задачи стало возможным благодаря появлению на российском рынке высокоточных измерительных преобразователей и соответствующих технических средств создания локальных сетей. Базой для создания АНИС служила пилотная экстракционная установка [2]. К сожалению, кризис 2008 года не позволил в полной мере реализовать планы, однако удалось сохранить материальную часть установки, благодаря чему работа продолжается.

Состав и краткая характеристика АНИС

В состав исследовательского стенда входят следующие приборы и оборудование:

- программируемый логический контроллер ADAM-5510EWK/TP с набором различных модулей серий ADAM-5000 и ADAM-4000 фирмы Advantech;

- 4 массообменных вибрационных аппарата колонного типа (рис. 2) высотой от 1,5 до 5 м и диаметром от 55 до 150 мм (каждая колонна является многофункциональным аппаратом, что позволяет использовать один и тот же аппарат в различных химико-технологических процессах, например, в любом из них можно проводить эксперименты по абсорбции, экстракции, выщелачиванию и т.п.);

- 2 каскада экстракторов типа смеситель-отстойник для экстракционных процессов;

- оригинальные датчики и устройства для гидродинамических исследований;

- стандартные контрольно-измерительные приборы и преобразователи сигналов преимущественно отечественного производства;

- шестерённые и погружные насосы;

- насосы-дозаторы типа DLS-F и DLX-CC/M;

- регулирующие пневмо- и электроклапаны.

Все колонные аппараты изготовлены из стеклянных царг, что даёт возможность визуально наблюдать за процессом, происходящим внутри аппарата. Поскольку аппараты многофункциональны, появляется возможность создавать новые технологические схемы, в которых одновременно используются различные массообменные процессы. При этом отпадает необходимость в изготовлении новых аппаратов.

Три колонны оснащены электромеханическими виброприводами, одна – гидравлическим приводом. С помощью этих устройств подводится дополнительная энергия в аппараты с целью интенсификации процесса массопередачи. На рис. 3 показан автоматизированный гидравлический вибропривод, представляющий собой генератор низкочастотных колебаний.

В его состав входит активный элемент – гидроцилиндр, который является высокопотенциальным устройством. Это означает, что при небольших габаритах он может функционировать как на небольших аппаратах, так и на крупнотоннажных. Благодаря этому гидравлический вибропривод становится унифицированным звеном, способным без конструктивных изменений применяться на промышленных аппаратах различного масштаба.

Цели и задачи АНИС

Автоматизированный стенд создан с целью получения исходных данных для проектирования химических производств и разработки АСУ ТП на цеховом уровне. Для достижения поставленной цели решаются следующие задачи:

- создание действующей физической модели технологического процесса;

- запуск и отладка всех каналов контроля и управления массообменными и гидродинамическими процессами;

- сбор и обработка данных о ходе технологического процесса в реальном времени;

- проведение научных исследований по гидродинамике и массообмену химико-технологических процессов, разрабатываемых в ИХТРЭМС;

- отработка аварийных ситуаций;

- контроль состояния исполнительных механизмов;

- разработка мнемосхем с возможностью выбора отдельного аппарата и вывода его технологических параметров на экран монитора.

Необходимость проведения научных исследований по гидродинамике и массообмену на автоматизированном стенде обусловлена тем, что такие параметры, как поверхность контакта фаз, диаметр капель в системах жидкость–

жидкость, коэффициенты обратного перемешивания и массоотдачи, предельно допустимые нагрузки и ряд других, нельзя определить ни расчётным путём, ни в лабораторных условиях. При наличии действующих технологических аппаратов, программного обеспечения (ПО), технических средств контроля и регулирования можно не только достаточно быстро определить величину перечисленных параметров, но и отладить АСУ ТП для вновь создаваемого химического производства.

Аппаратные средства контроля и управления

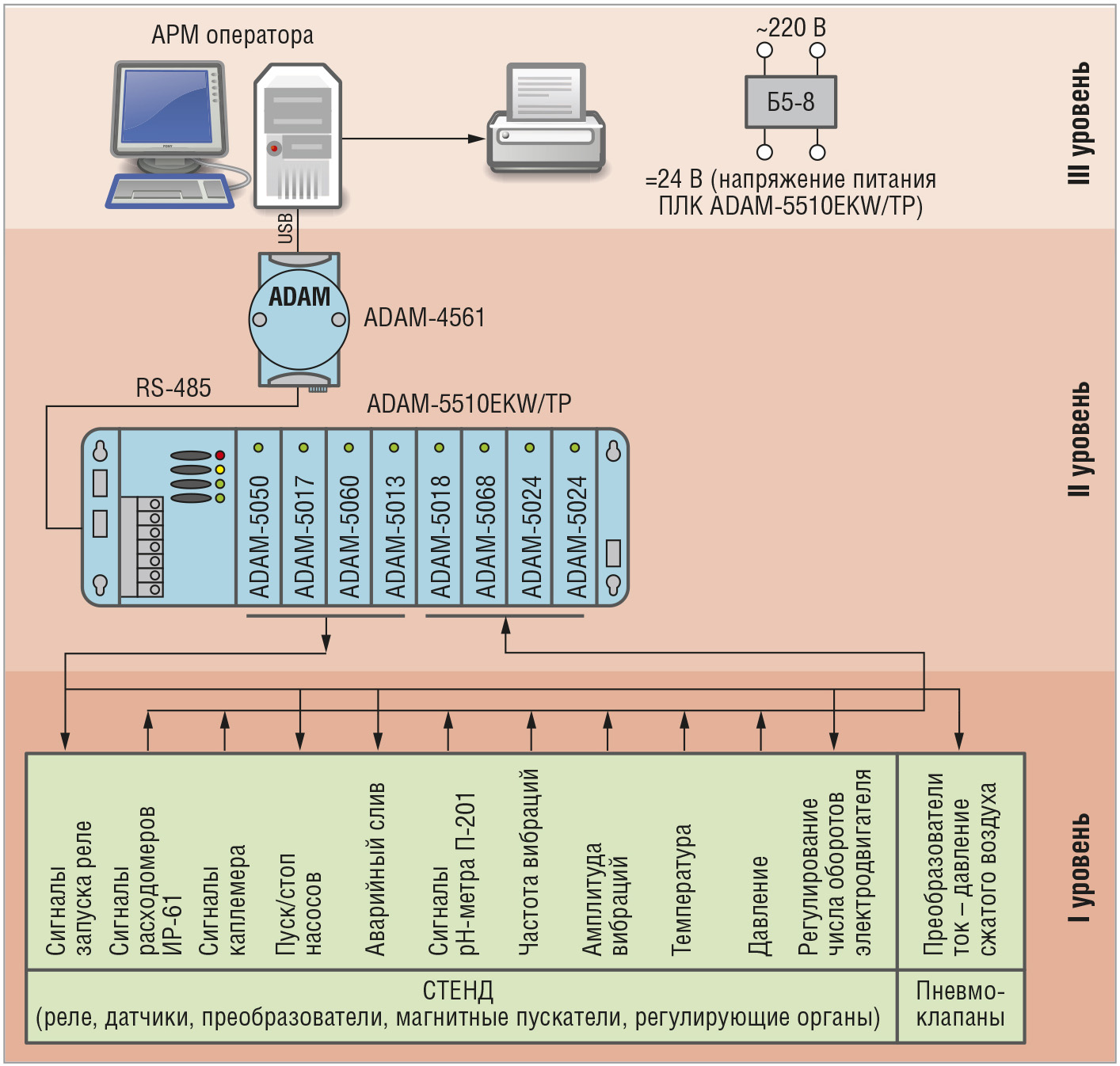

При разработке АНИС за основу была принята трёхуровневая структура (рис. 4).

Первый уровень состоит из следующих датчиков, приборов, исполнительных механизмов и другого оборудования:

- термопары ХА, термометры сопротивления ТСМ, ТСП;

- сигнализаторы уровня МЭСУ-1ВУ2 и ротационные датчики уровня UWT Rotonivo с токовыми выходами 0–20 мА;

- ротаметры РЭВК-0,63Ж с токовым выходом 0–20 мА;

- манометры цифровые ДМ5002 с токовым выходом 4–20 мА;

- дифференциальный манометр ДМЭР с токовым выходом 0–5 мА;

- датчик рН магистральный ДМ-5М;

- ультразвуковой расходомер-счётчик кислоты US-800 с токовым выходом 4–20 мА;

- датчик положения границы раздела фаз (ГРФ) индукционного типа с выходным сигналом 0–10 Гн;

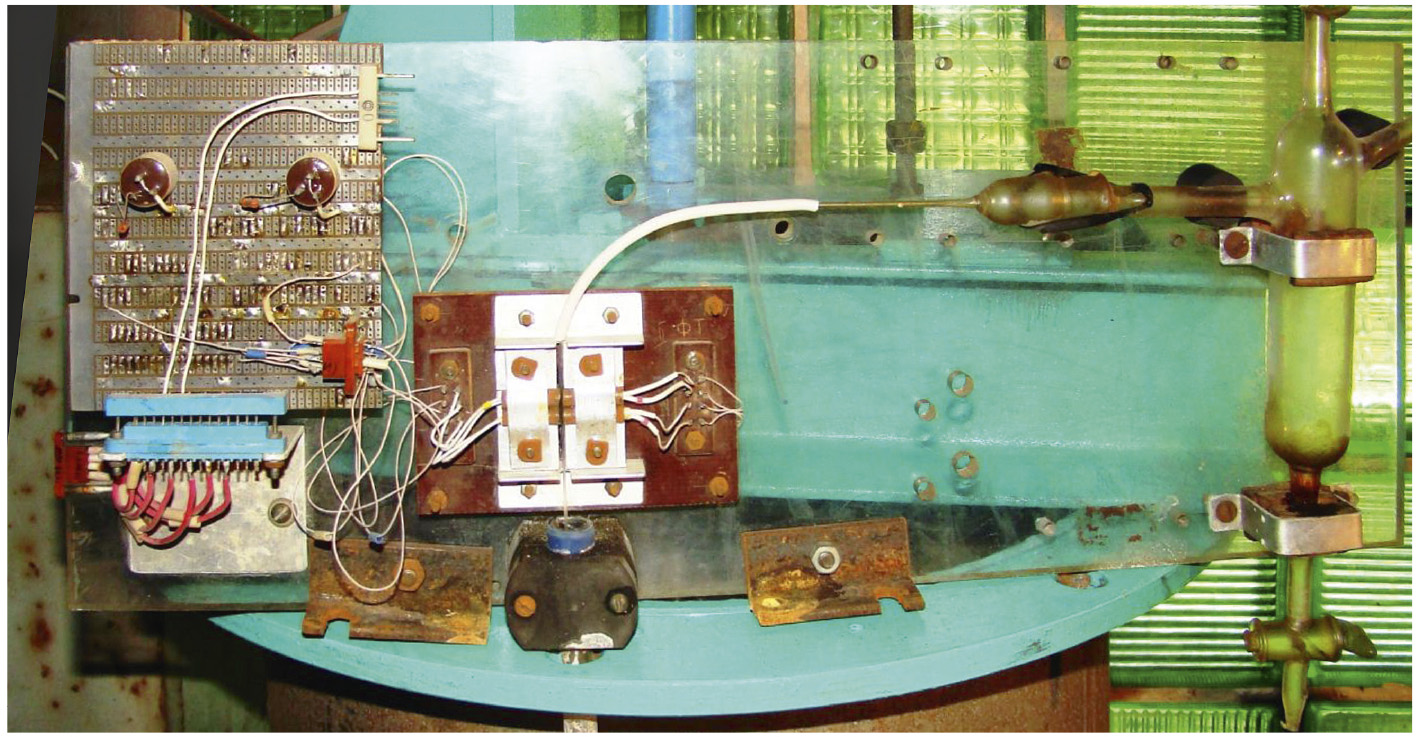

- измеритель диаметра капель и межфазной поверхности [3] (рис. 5);

- датчики для измерения амплитуды и частоты вибрации насадки (входят в состав гидравлического вибропривода);

- шаговые двигатели ДПУ-127 в комплекте с тахометрами;

- универсальные электродвигатели МУН-2, электродвигатели постоянного тока PIVT 6-25/3A в комплекте с тахометрами;

- пневматические и электромеханические регулирующие органы (клапаны);

- насосы-дозаторы DLS-F и DLX-CC/M (рис. 6);

- реле уровня РУ-3Э;

- преобразователи сигналов, такие как

– ПА-1 для тензорезисторных датчиков (выходной сигнал ±1 В),

– П-201 для чувствительных элементов, предназначенных для измерения рН (выходной сигнал 0–5 мА),

– электропневматический ЭПП (входной сигнал 0–5 мА, выходной сигнал 20–100 кПа, или 0,2–1,0 кгс/см2),

– электропневматический ЭП-Ех-Ор-3334 (входной сигнал 4–20 мА, выходной сигнал 20–100 кПа, или 0,2–1,0 кгс/см2),

– ИР-61 в комплекте с датчиком ПРИМ-25 (входной сигнал 0–5 мА).

Второй уровень предназначен для сбора и обработки данных, выдачи сигналов управления и связи с первым и третьим уровнями. Основой второго уровня является ПЛК ADAM-5510EWK/TP с набором многоканальных модулей ввода-вывода серии ADAM-5000, осуществляющих связь с устройствами и датчиками первого уровня. В состав ПЛК входят модули шести различных типов:

- модуль ADAM-5013 (принимает сигналы по трём каналам от термометров сопротивления ТСМ-1199);

- модуль ADAM-5017 входной 8-канальный (принимает токовые сигналы от преобразователей по 2 каналам и от датчиков уровня, давления и расхода по остальным 6 каналам);

- модуль ADAM-5018 (принимает сигналы от термопар ХА(К) по 7 каналам);

- два модуля ADAM-5024 (один модуль формирует на выходе три токовых сигнала 4–20 мА и сигнал 0–10 В, второй модуль – резервный);

- модули ADAM-5060 и ADAM-5068 (являются выходными релейными модулями, все каналы которых задействованы на пуск/стоп магнитных пускателей и насосов-дозаторов DLS-F и DLX-CC/M через промежуточные реле);

- модуль ADAM-5050 (является 16-канальным модулем дискретного ввода-вывода, в системе АНИС используется для контроля концевых выключателей гидропривода и управления следящими исполнительными механизмами).

Третий уровень, представляющий собой автоматизированное рабочее место (АРМ) оператора (рис. 7), включает в свой состав:

- IBM PC совместимый стандартный компьютер (Pentium 4 2,4 ГГц, 1,48 Гбайт ОЗУ, жёсткий диск 300 Гбайт) c 32-разрядной операционной системой Windows ХР;

- монитор Samsung Sync Master 795DE, принтер HP LaserJet 6L, блок питания Б5-8;

- модуль ADAM-4561 c последовательным интерфейсом RS-232/422/485, предназначенный для подсоединения ПЛК к компьютеру через интерфейс USB (для этого модуля не требуется никаких дополнительных IRQ или входных/выходных портов, ему не нужен внешний блок питания, так как питание берётся от порта USB, и, что весьма существенно, он управляет потоком данных для RS-485 автоматически).

Программное обеспечение

При разработке ПО решались две задачи:

- разработка пользовательского интерфейса для оператора АРМ, то есть для третьего (верхнего) уровня;

- адаптация к современным устройствам связи с объектами (УСО) ранее разработанного ПО для УСО, входивших в систему КАМАК (CAMAC).

Первая задача была успешно решена за счёт использования SCADA-системы Trace Mode версии 6.02. Для решения второй задачи необходимо было не только адаптировать старые пакеты программ, которые управляли гидроприводом и устройством измерения межфазной поверхности, но и внести некоторые изменения в конструкцию этих объектов. В конечном итоге вторая задача была также успешно решена.

Теперь ПО, кроме SCADA-системы, включает следующие программные блоки:

- блок управления колоннами высотой 4 и 5 м, диаметром 55 и 110 мм;

- блок управления реактором для систем газ–твёрдое;

- блок управления гидроприводом;

- блок управления устройством для измерения поверхности массо-обмена.

Такая структура ПО позволила разработать гибкую систему обмена данными между вторым и третьим уровнями и создать удобный пользовательский интерфейс.

Результаты и выводы

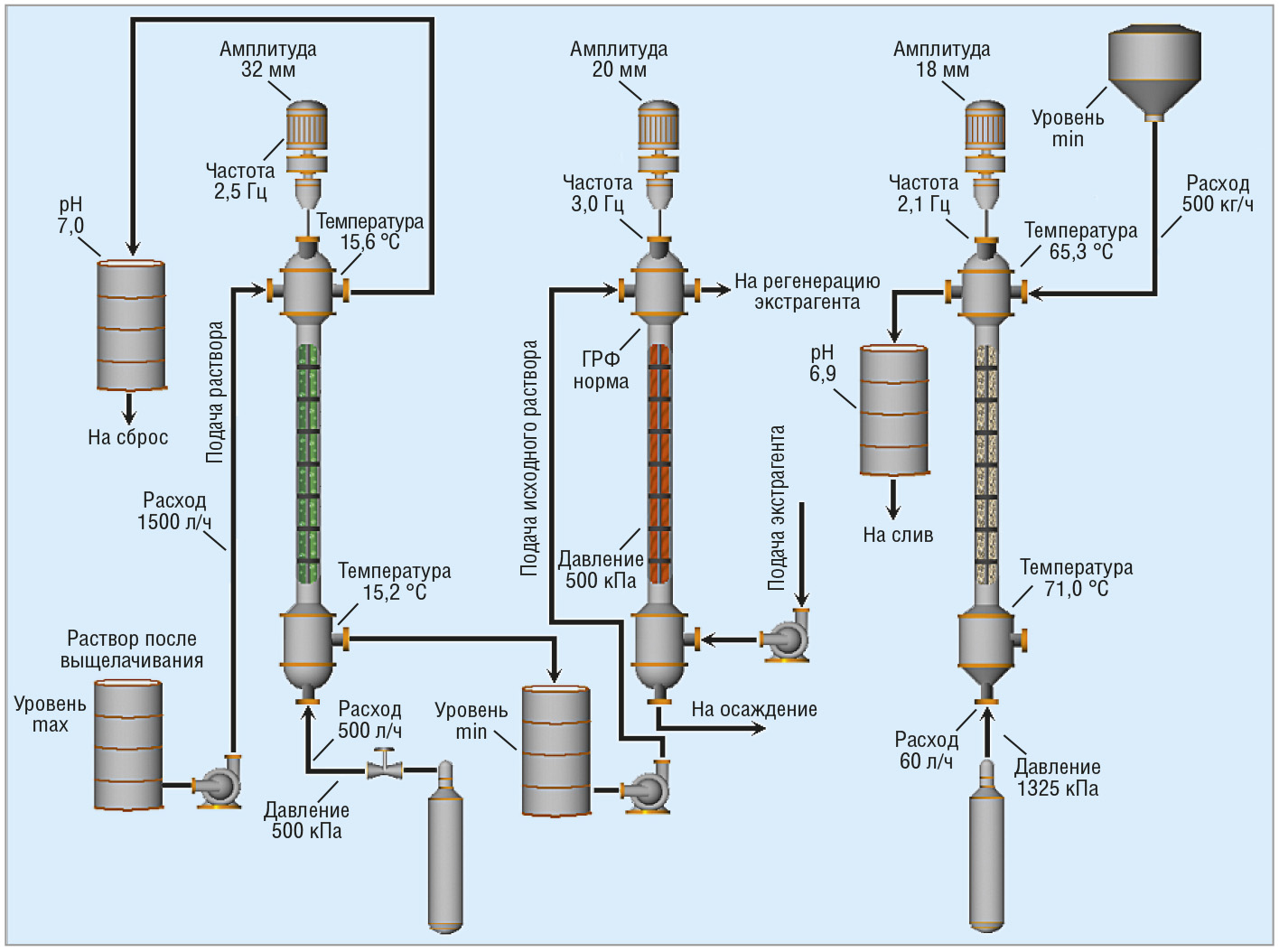

Система АНИС продолжает совершенствоваться, однако уже сегодня она позволяет проводить эксперименты и получать информацию в реальном времени. При этом исследователь может наблюдать за ходом массообмена или за гидродинамической обстановкой в наиболее важных точках технологической цепочки по анимационным картинкам, на которых видно, как работают насосы, подаётся сырьё в аппарат или движутся взаимодействующие потоки. На рис. 8 показана мнемосхема технологического модуля, состоящего из трёх колонных аппаратов, на которых контролируются 23 наиболее интересных с исследовательской точки зрения параметра.

Если аппараты включаются в работу, в них начинают перемещаться «потоки», что создаёт для экспериментатора благоприятные условия наблюдения за объектом. Любой аппарат или его часть можно выделить в виде мнемосхемы в более крупном масштабе. За динамикой каждого контролируемого параметра можно наблюдать в реальном времени на графике. Для этого оператору достаточно указать мышью тот значок на мнемосхеме, на котором отражается интересующая его физическая величина. Вся оцифрованная информация о ходе процесса помещается в архив в виде таблично-временны́х массивов. Благодаря этому можно графически сопоставлять результаты ранее проведённых экспериментов с текущими результатами.

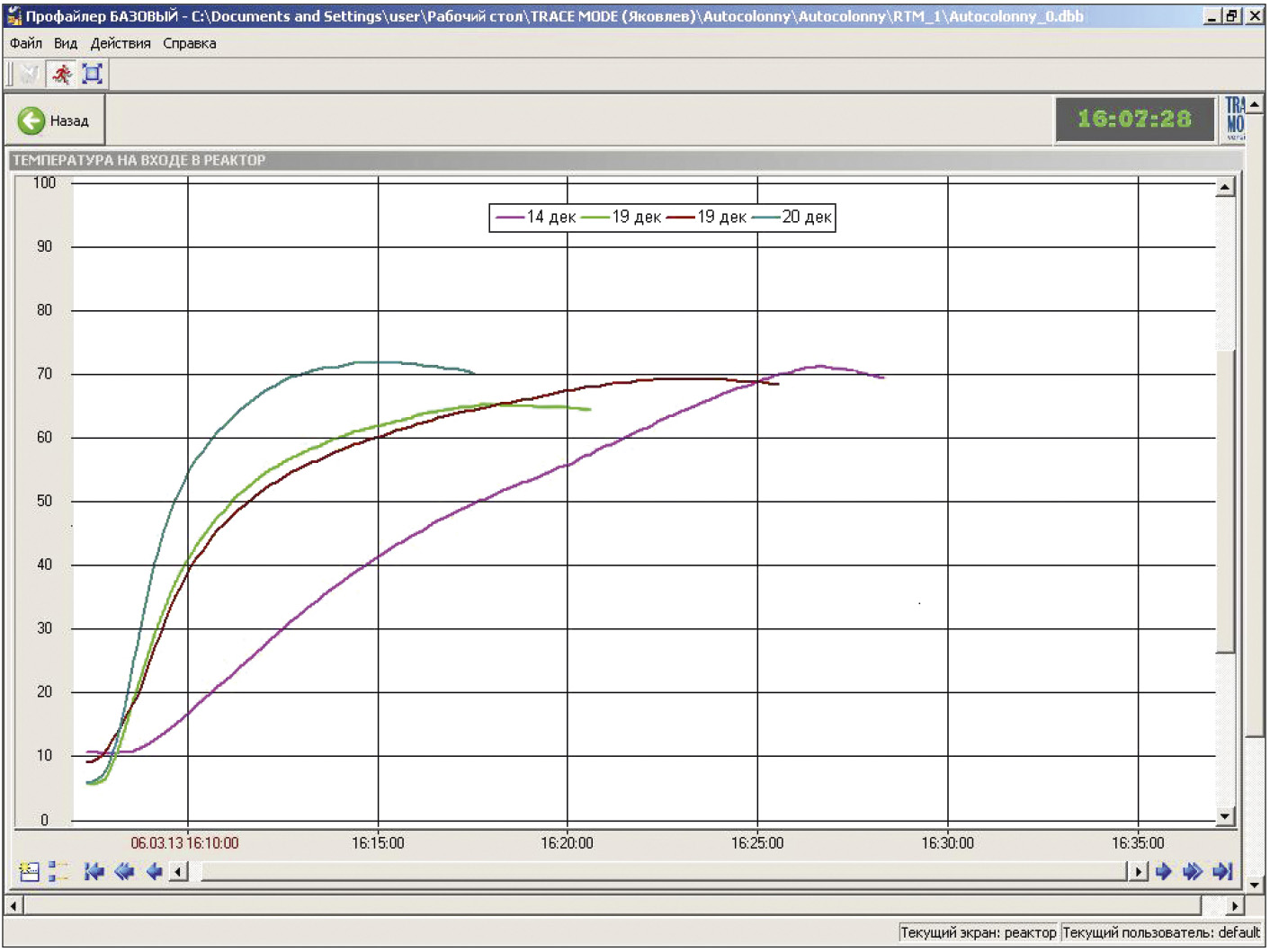

На рис. 9 сопоставлены графики экспериментов, проведённых на реакторе при исследовании процесса аммонизации.

Эксперименты ставились в разных условиях и в разное время, но каждый из них первоначально был зафиксирован на мониторе АРМ в реальном времени, то есть в период прохождения эксперимента, и сохранён в архиве. Оптимальными оказались условия, при которых получен график с минимальным временем достижения максимальной температуры.

Используя возможности автоматизированного стенда, в течение последних трёх лет на базе АНИС были проведены исследования экстракционного процесса получения циркония из эвдиалитового концентрата. Затем был изучен процесс твердофазной аммонизации солей алюминия с целью получения катализаторов. На основании экспериментальных исследований подготовлены исходные данные для проектирования промышленных аппаратов. В обоих процессах приходилось использовать физико-химические системы жидкость–жидкость, газ–жидкость и газ– твёрдое. Для каждой из них необходимы аппараты с определённой спецификой. АНИС в полной мере справился с этой задачей, имея на вооружении всего 4 аппарата и сравнительно недорогие средства контроля и управления. Следует отметить, что и аппараты, и автоматика оказались надёжными блоками экспериментального стенда.

Анализируя результаты проведённых исследований, можно сделать следующие выводы:

- разработана методика подготовки исходных данных для проектирования промышленных массообменных аппаратов, лежащий в её основе метод базируется на определении основных гидродинамических и массообменных параметров экспериментальным путём на автоматизированном стенде;

- благодаря наличию в составе АНИС аппаратов многоцелевого применения имеется возможность проводить эксперименты на производственных растворах с различными физико-химическими системами;

- поскольку автоматика АНИС показала себя надёжной гибкой системой, легко поддающейся расширению, её можно рекомендовать в качестве АСУ ТП химических производств на цеховом уровне. ●

Литература

- Соловьев А.В., Выгон В.Г. Автоматизированный комплекс для исследований массообмена и гидродинамики в экстракторах с насадками // Тез. докл. XI Российской конф. по экстракции. – М., 1988. – С. 196.

- Соловьев А.В. Система автоматизированного управления экстракционной стадией гидрометаллургического производства // Сб. матер. I научно-практ. конф. «Новые подходы в химической технологии и практика применения процессов экстракции и сорбции». – Апатиты : Изд. КНЦ РАН, 2009. – С. 161–166.

- Соловьев А.В., Хомченко О.А. Определение поверхности массообмена в гетерофазных системах жидкость–жидкость [Текст] // Исследования по физико-химическим основам технологии переработки минерального сырья. – Л. : Наука, 1983. – С. 123–128.

E-mail: aleks.solovjev-2013@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!