Введение

В республике Казахстан вопросам экологии уделяется серьёзное внимание. Поэтому одной из первоочередных задач при модернизации производства на флагмане ТНК «КАЗХРОМ» — Аксуском заводе ферросплавов (АЗФ) — руководство данного предприятия наметило строительство и внедрение современных (с использованием АСУ ТП) комплексов газоочистки (ГО) ферросплавных электропечей (ЭП). В первую очередь такими комплексами оснащались ЭП № 11 и № 12 (рис. 1). Проект был выполнен харьковским институтом ГИПРОСТАЛЬ. Программно-технический комплекс (ПТК) АСУ ТП ГО создавался специалистами корпорации «МАСТ-ИПРА» и ОАО «ХАРТРОН», ныне работающими в ООО «ХАРТЭП» упомянутой корпорации. Строительство, монтаж и наладка всех механизмов, установок, фильтров, дымососов и т.д. проводились АЗФ с привлечением соответствующих специализированных организаций. Ввод в эксплуатацию АСУ ТП был осуществлён специалистами ООО «ХАРТЭП» совместно с сотрудниками Управления автоматизации производства, информатизации и связи (УАИС) завода.

Внедрение АСУ ТП по сравнению с применением в комплексах газоочистки только средств КИПиА позволяет перейти на качественно новый уровень контроля и управления технологическими процессами:

-

повысить оперативность управления за счет централизованного получения в электронном виде объективных данных о технологическом процессе, их последующей обработки, учёта и отображения на соответствующих рабочих местах;

-

повысить технологическую и производственную дисциплину в процессе управления газоочисткой за счёт реализации функций контроля технологических параметров, учёта аварийных и предупредительных сообщений системы с регистрацией соответствующих действий технологического персонала;

-

повысить надёжность работы технологического оборудования и контрольно-измерительных средств за счёт непрерывного контроля их исправности;

-

повысить эффективность работы установок рукавных фильтров за счёт автоматической локализации неисправных элементов управления регенерацией и отключения нерабочих секций из тракта газоочистки;

-

усилить контроль за качеством очистки за счёт установки пылемеров и автоматизированного ведения экологического мониторинга.

Технологический процесс газоочистки

В установке газоочистки осуществляются следующие основные технологические процессы:

-

отбор газовоздушной смеси от электропечей № 11 и № 12 и её очистка в рукавных фильтрах,

-

регенерация рукавов фильтра,

-

пневмотранспортировка пыли из бункеров секций фильтра в общие бункеры-сборники пыли,

-

выгрузка пыли из общих бункеров.

Технологическая схема установки газоочистки приведена на штатной мнемосхеме (рис. 2). С ней непосредственно работает оператор, и для его удобства на мнемосхеме отображаются значения основных параметров, а также состояния клапанов, задвижек и двигателей.

Отбор газовоздушной смеси от каждой электропечи и очистка её от пыли осуществляются технологическим оборудованием, построенным по блочной схеме. В состав подсистемы очистки газовоздушной смеси каждой электропечи входит следующее технологическое оборудование: газопроводы, 2 дымососа (ДС) ДН-26х2-0,62, направляющие аппараты с приводами МЭО для регулирования потоков отбираемой каждым ДС от электропечи газовоздушной смеси, клапаны, установленные в каждом из 3 газоходов отбора газовоздушной смеси из-под «зонта» электропечи и имеющие приводы МЭО для регулирования разрежений газовоздушной смеси, клапан с электроприводом, установленный в шахте электропечи, клапаны на всасывание и нагнетание каждого ДС.

Приводы МЭО снабжены пускателями бесконтактными реверсивными (ПБР). Над каждой ЭП установлен «зонт», из-под которого по 3 газоходам через клапаны двумя дымососами непрерывно производится отбор газовоздушной смеси от электропечи и подача её под избыточным давлением через клапаны «Кл.1» в рукавные фильтры, сгруппированные в секциях 1-10.

Газовоздушная смесь, очищенная от пыли в секциях фильтра, выходит в атмосферу.

Допускается временная работа подсистемы отбора газовоздушной смеси по каждой электропечи на одном дымососе (при неисправности и её устранении в другом ДС) при малых объёмах газовоздушной смеси от «зонтов» электропечей.

Регенерация рукавов фильтра секций 1-10 для каждой электропечи производится независимо работающим, идентичным по составу технологическим оборудованием. В состав подсистемы регенерации рукавов фильтра газоочистки каждой электропечи входит следующее технологическое оборудование: 2 дымососа ДН-19М (один ДС работает, второй находится в резерве в выключенном состоянии), направляющие аппараты с приводами МЭО и ПБР, клапаны «прямой продувки» и клапаны «обратной продувки» с электроприводами (по одной паре на каждую секцию фильтра) и газопроводы «обратной продувки» рукавов секций фильтра.

Подсистема пневмотранспортировки пыли из бункеров секций фильтра является единой для обеих электропечей. В состав подсистемы входит следующее технологическое оборудование: 2 воздуходувки — турбокомпрессоры ТВ-200-1,4М1-01, винтовые конвейеры и шлюзовые питатели в бункере каждой секции фильтра, 3 общих бункера (сборники пыли со шлюзовыми питателями), клапаны и задвижки с электроприводами, воздухопроводы и пылепроводы транспортировки пыли, выгружаемой из бункеров секций фильтра в общие бункеры.

После окончания выгрузки пыли из бункера каждой секции фильтра электропечей № 11 и № 12 по сигналу датчика уровня либо по заданной оператором с верхнего уровня (ВУ) АСУ ТП продолжительности выгрузки пыли из одного бункера винтовой конвейер и затем шлюзовой питатель бункера этой секции фильтра выключаются.

Выгрузка пыли из общих бункеров в грузовой автотранспорт не автоматизирована и производится периодически по установленному графику.

Кроме автоматического управления механизмами газоочистки, предусмотрена возможность управления каждым механизмом ГО в ручном режиме управления: дистанционно — оператором с ВУ АСУ ТП или со щитов местного управления. Для установки режима управления на каждом щите местного управления (кроме щитов управления шлюзовыми питателями общих бункеров и щитов управления дымососами) имеется соответствующий переключатель.

Основные задачи АСУ ТП газоочистки

К основным задачам АСУ ТП газоочистки относятся следующие:

-

автоматический периодический опрос значений технологических параметров и положения исполнительных органов с цветовым и текстовым отображением на мониторах АРМ;

-

автоматический контроль появления предаварийных и аварийных значений параметров с отключением соответствующего оборудования при появлении аварийных значений параметров для предотвращения выхода его из строя, вплоть до выключения всей установки;

-

автоматическое и дистанционное управление механизмами и приводами ГО электропечей № 11 и № 12;

-

выполнение режима автоматического управления газоочисткой даже при полном выходе верхнего уровня АСУ ТП из штатной программы работы либо при обесточивании аппаратуры верхнего уровня АСУ ТП;

-

автоматическое поддержание по каждой электропечи равенства потоков газовоздушной смеси, проходящих через дымососы № 1 и № 2, путём регулирования (выравнивания) токов нагрузки электродвигателей дымососов;

-

автоматическое регулирование разрежения перед каждым клапаном, установленным в газоходах отбора газовоздушной смеси от электропечей в соответствии с технологическими заданиями, вводимыми оператором-технологом с ВУ АСУ ТП, а также дистанционное управление с ВУ АСУ ТП каждым из этих клапанов;

-

архивирование всей информации, поступающей от объекта, с возможностью её просмотра на верхнем уровне АСУ ТП за любой промежуток времени календарного года;

-

автоматическое формирование протокола событий (фиксация с указанием времени возникновения всех нештатных ситуаций, восстановления их штатного состояния, а также действий оператора с использованием средств пользовательского интерфейса АСУ ТП) с возможностью просмотра его на ВУ АСУ ТП за любой промежуток времени календарного года;

-

формирование отчетной документации по формам, согласованным с заказчиком;

-

возможность распечатки на принтере трендов по любому измеряемому параметру, протоколов событий, отчётной документации за любой промежуток времени календарного года;

-

обеспечение программных мер защиты от ошибочных действий персонала при эксплуатации.

Структура и состав ПТК

Структурная схема ПТК АСУ ТП ГО представлена на рис. 3.

Состав комплекса во многом определили требования технического задания по защите от пыли и обеспечению повышенной виброустойчивости используемых аппаратных средств. Данные требования были связаны с тем, что оборудование АРМ оператора и стойка с контроллерами планировались к установке в помещении операторской, куда может проникать токопроводящая пыль и где неизбежна вибрация пола из-за наличия в том же корпусе мощных дымососов. Всё это пришлось учитывать при проектировании.

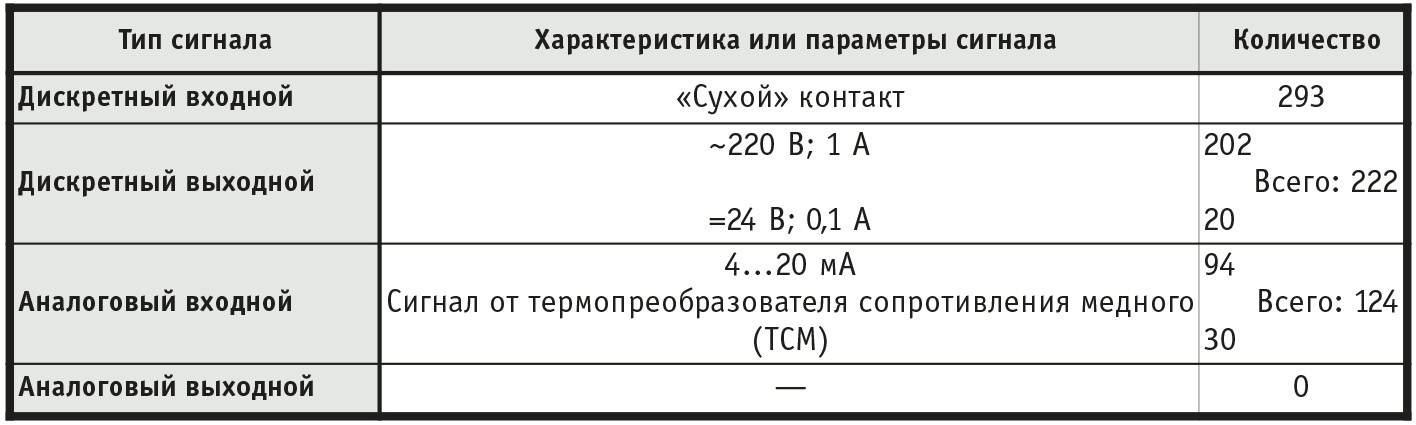

В табл. 1 показано количество входных сигналов от датчиков и выходных сигналов на исполнительные устройства в АСУ ТП ГО электропечей № 11 и № 12.

В состав верхнего уровня ПТК входят:

1) рабочая станция (РС) верхнего уровня — 2 шт., каждая включает:

- системный блок в индустриальном исполнении фирмы Advantech (процессорная плата PCA-6179 с производительностью Pentium III и ОЗУ ёмкостью 128 Мбайт, накопитель на жёстком диске ёмкостью 40 Гбайт, шасси промышленного компьютера IPC-6806WHP с источником питания 150 Вт),

- видеомонитор с пылезащитным кожухом (конструктив 7709035) фирмы Rittal — 1 шт.,

- клавиатуру защищённую TKG-083-KGEN-PS/2-KY2 фирмы Indukey — 1 шт.;

2) принтер, подключаемый к одному из системных блоков РС и доступный для использования с любой РС — 1 шт.;

3) источник бесперебойного питания Smart-UPS 700 фирмы APC — 2 шт.

В состав нижнего уровня ПТК входит одна стойка серии PROLINE (изготовления фирмы Schroff ) с резервированным контроллером и нерезервированными платами TBI-24LC фирмы Fastwel с модулями ввода-вывода OpenLine серий 70L и 73L фирмы Grayhill. Общее количество плат TBI-24LC — 21 штука. Приём и выдача сигналов в стойку производится через клеммники фирмы WAGO. Общий вид стойки нижнего уровня ПТК приведен на рис. 4.

Каждый контроллер включает:

-

8-слотовый каркас 5278 фирмы Octagon Systems;

-

процессорную плату CPU686E фирмы Fastwel;

-

5 плат ввода-вывода UNIO96-5 фирмы Fastwel;

-

блок питания EWS25-5 фирмы Nemic-Lambda.

Одноимённые входные или выходные контакты плат UNIO96-5 двух контроллеров подключаются к одному соответствующему контакту плат TBI-24LC, реализуя схему «монтажное ИЛИ».

С целью уменьшения количества входных дискретных модулей и соответственно плат TBI24LC входные сигналы вначале попадают на диодную коммутационную матрицу, а затем уже в уменьшенном количестве — на входные модули серии 70L (70L-IDC5B).

Программно обеспечивается последовательный во времени опрос каждым контроллером информации от матрицы и входных модулей серии 73L (73L-II420 и 73L-ITR4100). Выдача сигналов на выходные модули серии 70L (70L-OAC5A, 70L-ODC5) производится только из основного контроллера. При отказе основного и переключении на резервный контроллер выдача сигналов производится из резервного контроллера. Питание модулей ввода-вывода серий 70L и 73L производится через диодную развязку от резервированных вторичных источников питания (ВИП), построенных на модулях EWS100-5 и EWS15-24 фирмы Nemic-Lambda. В свою очередь, каждый канал верхнего уровня и каждый ВИП запитываются от одного из резервированных источников бесперебойного питания Smart-UPS 700.

На клеммниках в цепях выходных модулей 70L-OAC5A в целях защиты от всплесков напряжения при коммутациях в сети 220 В, которые в реальных условиях эксплуатации достигают величин до 600 В, были установлены варисторы, полностью решившие задачу защиты модулей.

В состав сетевых устройств, объединяющих основной и резервный контроллеры нижнего уровня и рабочие станции верхнего уровня АСУ ТП в единую локальную сеть Ethernet, входят:

-

коммутатор Ethernet RH1-TP серии Rail Hubs фирмы Hirschmann — 2 шт.;

-

Ethernet-кабели (витая пара, категория 5).

Оригинальность реализованного решения по резервированию устройств нижнего уровня заключается в том, что удалось зарезервировать процессорный модуль и платы ввода-вывода

UNIO96-5 без дополнительного специального коммутатора, хотя это потребовало серьёзного усложнения связей и прикладного программного обеспечения. Использованные в проекте модули ввода-вывода OpenLine — двухканальные, легко заменяются без демонтажа платы и имеют высокую надёжность, поэтому их резервирование было признано нецелесообразным. Исключение сделано только для модулей сигналов управления коммутационной матрицей (2×18 ДО), отказ каждого из которых может привести к искажению большого количества входных сигналов.

Программное обеспечение

Программное обеспечение АСУ ТП создано с помощью инструментальных средств системы автоматизированного проектирования Синтар-2В разработки фирмы «Информатика» (г. Харьков).

Система Синтар-2В позволила реализовать все ранее сформулированные задачи АСУ ТП. Она состоит из подсистем верхнего (SCADA Синтар-В) и нижнего (SOFTLOGIC-система Синтар-2) уровней.

Синтар-В представляет собой полнофункциональную инструментальную систему, предназначенную для разработки программного обеспечения рабочих станций. Она включает библиотеку настраиваемых визуальных компонентов, которая обеспечивает широкий диапазон средств отображения и управления технологическими процессами.

Синтар-2 — это инструментальная система для создания программного обеспечения IBM РС совместимых контроллеров. Созданные программы загружаются в контроллеры и обеспечивают выполнение задач нижнего уровня АСУ ТП. В системе Синтар-2 поддерживаются 3 языка:

-

графический язык СПРУТ (язык функциональных блоков);

-

текстовый язык ЛОГАР (язык логических и арифметических формул, ориентированный на пользователей-непрограммистов);

-

подмножество стандартного Паскаля (для пользователей-программистов).

Особенности комплекса и опыт эксплуатации

Отличительными особенностями разработанного программно-технического комплекса АСУ ТП газоочистки ферросплавных электропечей являются:

-

высокая надёжность и помехозащищённость (наработка на отказ для используемых блоков, плат, модулей составляет не менее 100 тысяч часов, срок эксплуатации аппаратуры комплекса — не менее 10 лет);

-

оригинальное решение по резервированию устройств, отказ которых может привести к неработоспособности всех или большинства механизмов комплекса газоочистки;

-

гальваническая изоляция между входами и выходами аналоговых и дискретных сигналов с диэлектрической прочностью не менее 1500 В;

-

обеспечение основной приведённой погрешности измерения аналоговых сигналов от датчиков не хуже ±0,5%;

-

организация электропитания аппаратуры комплекса от 2 источников бесперебойного питания (основного и резервного) и контроля состояния первичной сети средствами ПТК (фиксация отключения сети, сопоставление времени отсутствия сети с возможностями аккумуляторов UPS, штатное выключение всего оборудования при приближении к предельному времени отсутствия сети);

-

конструктивное исполнение аппаратных средств комплекса со степенью защиты IP54.

Система была введена в эксплуатацию в октябре 2002 года. Единичные сбои на начальном этапе не носили принципиальный характер и устранялись в рабочем порядке, в основном силами специалистов завода.

Успешный опыт эксплуатации ПТК АСУ ТП газоочистки электропечей № 11 и № 12 Аксуского завода ферросплавов подтвердил правильность изложенных технических решений. ●

Авторы — сотрудники Аксуского завода ферросплавов ОАО ТНК «КАЗ ХРОМ» и ООО «ХАР ТЭП» корпорации «МАСТ-ИПРА»

Телефоны: +7 (31837) 523-22, +380 (572) 1766-88/99

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!