Введение

Несмотря на широкое внедрение в металлургическое производство машин непрерывной разливки стали, на многих металлургических предприятиях СНГ, и Украины в частности, продолжают эксплуатироваться обжимные прокатные станы – блюминги и слябинги, предназначенные для предварительного обжатия стальных слитков, поступающих из сталеплавильных цехов, в заготовки крупных размеров и сечения – блюмы и слябы. Как правило, блюмы не являются товарной продукцией металлургического предприятия и для приобретения товарных свойств подвергаются дополнительному обжатию на непрерывно-заготовочных станах (НЗС) в заготовки меньшего (до 150×150 мм) сечения. Полученные таким образом заготовки либо поступают на рынок в качестве товарной продукции, либо являются исходным сырьём для прокатных станов, производящих готовую продукцию: арматуру, катанку, специальные профили и т.д. Таким образом, обжимные прокатные станы являются важнейшим технологическим звеном металлургических предприятий. Производительность некоторых обжимных станов (например, блюминга 1300) достигает 6 млн. тонн проката в год. Простои этих агрегатов из-за поломок или отказов электрического и механического оборудования приводят к значительным производственным и экономическим потерям, поэтому обеспечение надёжного и бесперебойного функционирования технологического оборудования обжимного прокатного стана является первостепенной задачей его оперативно-технического персонала.

ОАО Криворожский горно-металлургический комбинат (КГМК) «Криворожсталь» является одним из крупнейших предприятий горно-металлургического комплекса Украины с полным циклом производства. В настоящее время на предприятии проводятся значительные работы по реконструкции и модернизации основного механического и электрического оборудования, модернизации существующих и внедрению новых технологий и систем управления технологическими процессами и производством в целом. Целью этих работ является повышение экономической эффективности производства и качества выпускаемой продукции, а также расширение рынков сбыта.

В состав обжимных прокатных цехов комбината входят два блюминга: блюминг 1250 и блюминг 1300 (соответственно цеха блюминг-1 и блюминг-2). Цех блюминг-1 введён в эксплуатацию 18 марта 1958 года, и за прошедшие 47 лет здесь прокатано более 150 млн. тонн стали.

Краткое описание технологического процесса и характеристика оборудования нзс 730/500

В состав оборудования цеха блюминг-1 ОАО КГМК «Криворожсталь» входят два прокатных стана: реверсивный обжимной стан 1250 и НЗС 730/500. Стан 1250 предназначен для прокатки стальных слитков весом 8-10 тонн в заготовки (блюмы) сечением 300×300 мм. НЗС 730/500 состоит из двух непрерывных групп прокатных клетей.

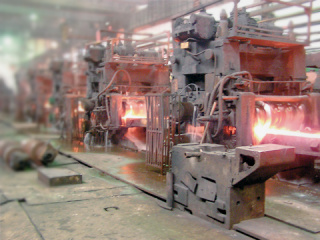

Непрерывная группа клетей 730 (рис. 1) состоит из восьми горизонтальных прокатных клетей типа «дуо» с диаметрами рабочих валков по буртам 730 мм и предназначена для транзитной (то есть без дополнительного нагрева) прокатки блюмов, поступающих со стана 1250, в заготовки сечением (150×150)...(125×125) мм, которые могут быть прокатаны во второй непрерывной группе или порезаны на мерные длины при помощи ножниц горячей резки раскатов с усилием реза 800 т, установленных на обводной линии. Передача раскатов с основной линии на обводную осуществляется при помощи шлепперного устройства. Клети непрерывной группы 730 оснащены попарно-групповым электроприводом, то есть рабочие валки каждой пары клетей приводятся во вращение одним электродвигателем. Клети № 1 и № 2 оснащены электроприводом с регулируемой скоростью вращения, выполненным на базе двигателя постоянного тока мощностью 1840 кВт и получающим электропитание от тиристорного преобразовательного агрегата (ТПА). В состав ТПА входят два тиристорных преобразователя (ТП) напряжения: ТП напряжения якорной цепи и ТП напряжения цепи возбуждения. Предусмотрено 100% резервирование ТПА. Остальные пары клетей оснащены нерегулируемыми электроприводами на базе синхронных двигателей мощностью 2000 кВт каждый, получающих электропитание от сети 6 кВ.

Непрерывная группа клетей 500 (рис. 2) состоит из шести горизонтальных прокатных клетей типа «дуо» с диаметрами рабочих валков по буртам 530 мм и предназначена для транзитной прокатки заготовок, поступающих из непрерывной группы клетей 730, в заготовки сечением (80×80)...(60×60) мм. Клети непрерывной группы 500 оснащены индивидуальными электроприводами с регулируемой скоростью вращения, выполненными на базе двигателей постоянного тока мощностью 1100-1840 кВт и получающими электропитание от ТПА. Предусмотрен один резервный преобразовательный агрегат, который возможно подключить к любому из шести электродвигателей.

В технологическом потоке непрерывной группы клетей 500 установлены реверсивные планетарные летучие ножницы РПЛН-150, предназначенные для порезки «на лету» металла, выходящего из группы, на мерные длины. Ножницы оснащены регулируемым электроприводом, выполненным на базе двухъякорного двигателя постоянного тока мощностью 2×1250 кВт и получающим электропитание от двух тиристорных преобразователей напряжения. Предусмотрен один резервный преобразовательный агрегат, который возможно подключить к любому из якорей приводного электродвигателя.

Постановка задачи

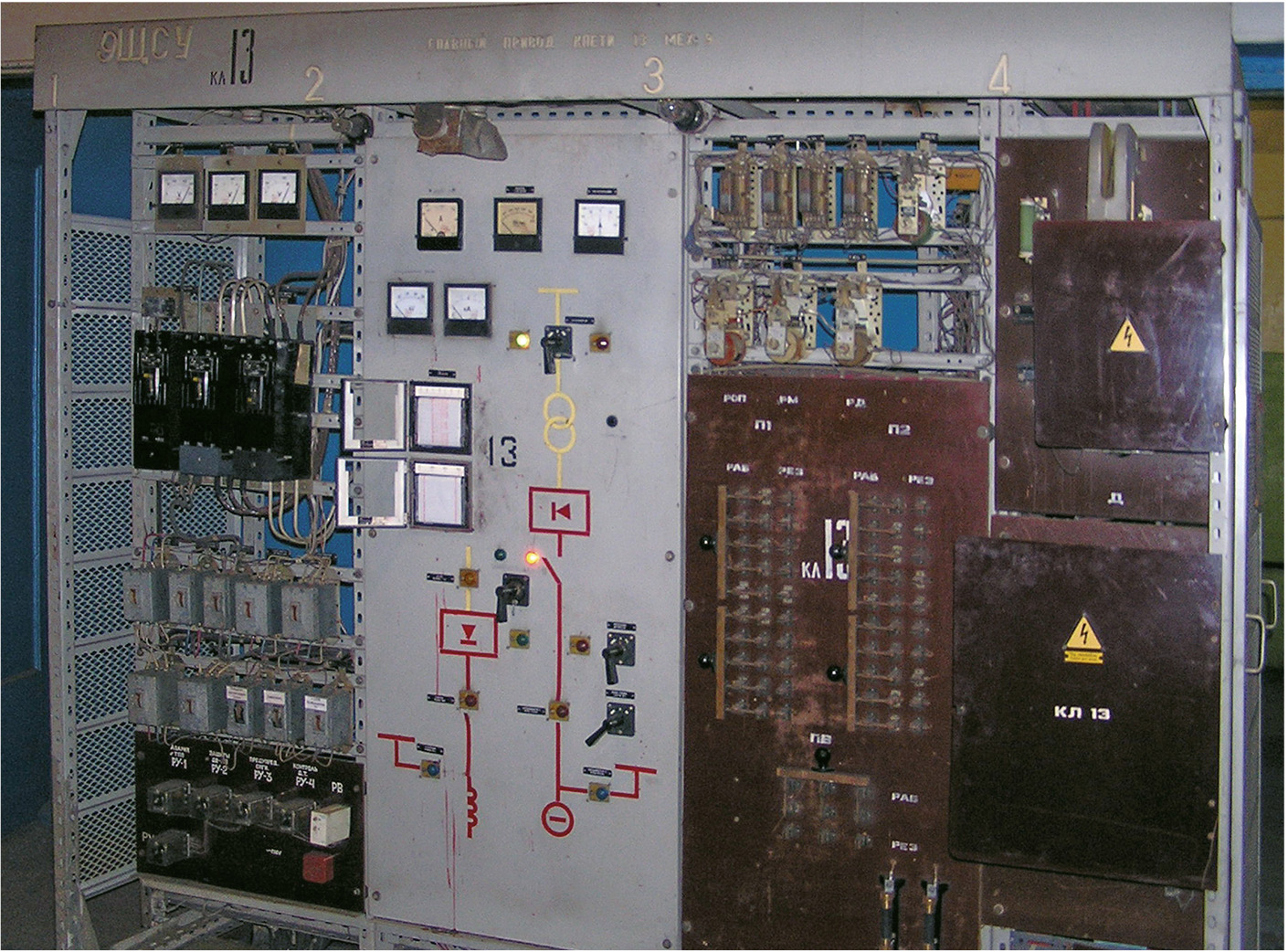

До настоящего времени задача контроля за ходом технологического процесса прокатки металла в линии НЗС 730/500 – летучие ножницы традиционно решалась при помощи регистрирующих и показывающих щитовых приборов (одноканальных перьевых самописцев, амперметров, вольтметров, тахометров). Такие приборы устанавливались на панели управления электроприводом соответствующей прокатной клети (рис. 3), самописцы подключались к каналам измерения тока якоря/статора и скорости вращения главных электроприводов.

К основным недостаткам данной системы регистрации и схемы размещения регистрирующих приборов можно отнести следующие:

-

количество регистрируемых параметров ограничено;

-

проведение оперативного и качественного анализа хода технологического процесса, а также работы в нештатных (в том числе и аварийных) режимах затруднены или вообще невозможны из-за формы представления информации;

-

контроль показаний большого количества приборов, расположенных на значительном расстоянии друг от друга, снижает оперативность действий дежурного по машинному залу.

Моральное и физическое старение регистрирующих приборов, ужесточение требований к качеству выпускаемой продукции, а также необходимость минимизации времени поиска и устранения причин возникновения аварийных ситуаций и связанное с этим желание оперативно-технического персонала иметь в своём распоряжении более полную информацию о ходе технологического процесса обусловили необходимость разработки и внедрения в эксплуатацию автоматизированной системы контроля технологических параметров (АСКТП) работы главных электроприводов непрерывно-заготовочного стана.

Структура и основные функции АСКТП

Условные обозначения:

ЦС — центральный сервер; МСИ — модуль сбора информации; РСДМ — рабочая станция дежурного по машинному залу.

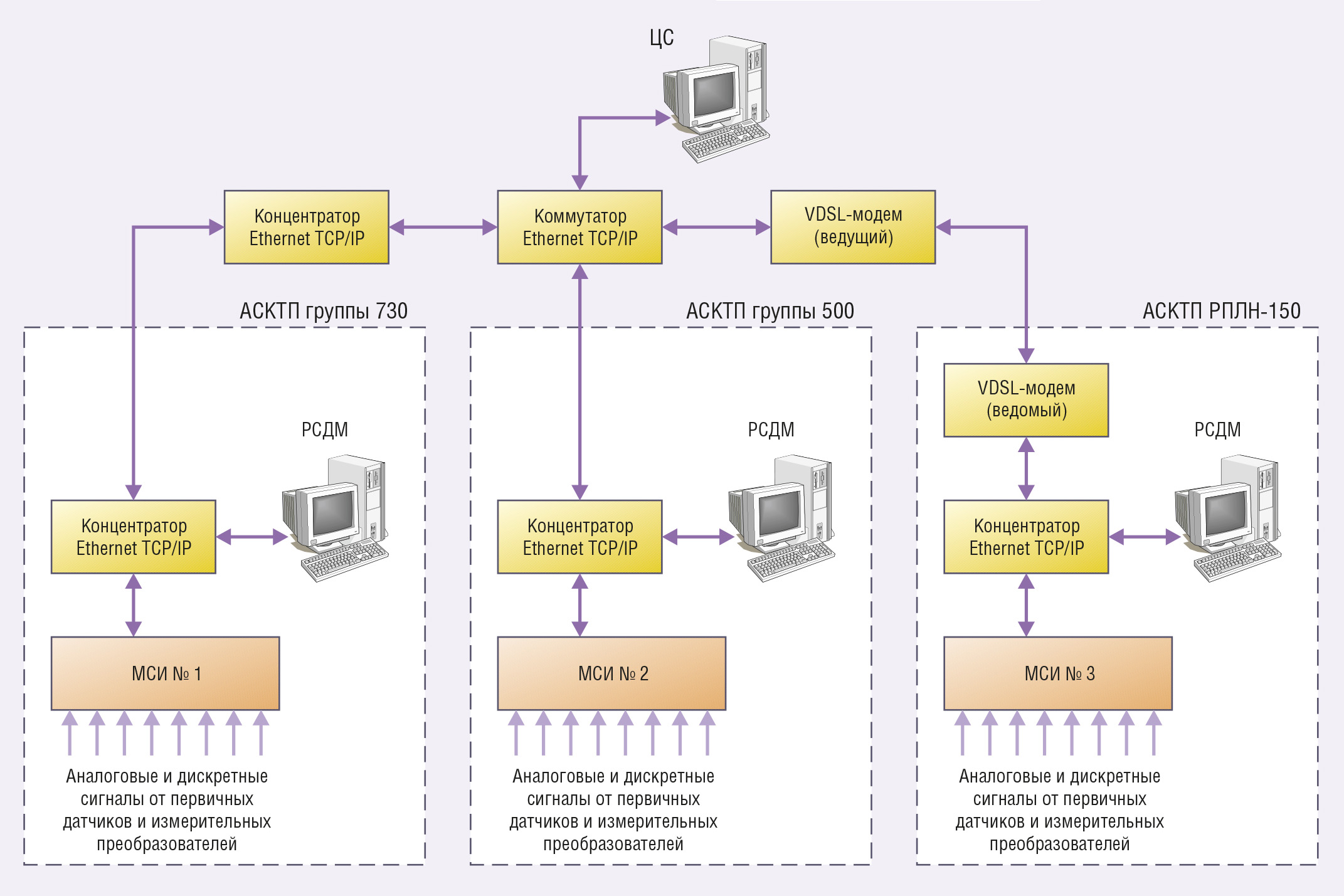

АСКТП работы главных электроприводов НЗС 730/500 и электропривода летучих ножниц РПЛН-150 состоит из трёх функционально самостоятельных частей (рис. 4), соединённых с центральным сервером (ЦС) и между собой при помощи локальной информационной сети (ЛИС) с протоколом Ethernet:

- АСКТП непрерывной группы клетей 730;

- АСКТП непрерывной группы клетей 500;

- АСКТП РПЛН-150.

Каждая из перечисленных систем построена по двухуровневому принципу, и все они имеют аналогичные структуры.

Рассмотрим АСКТП непрерывной группы клетей 500. Она состоит из модуля сбора информации (МСИ), рабочей станции дежурного по машинному залу (РСДМ) и сетеобразующего оборудования ЛИС.

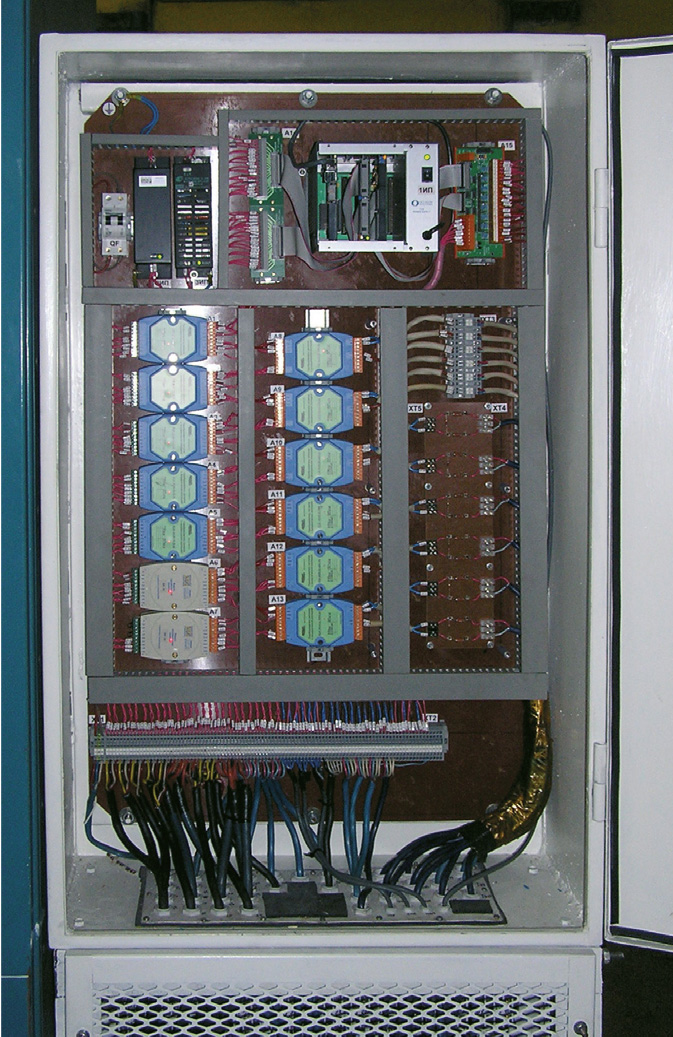

МСИ выполняет функции приёма, первичной обработки и передачи технологической информации посредством ЛИС на РСДМ и ЦС. Конструктивно МСИ представляет собой металлический шкаф одностороннего обслуживания, установленный в машинном зале группы 500. Внутри шкафа (рис. 5) установлены модули гальванической изоляции и нормализации аналоговых и дискретных сигналов, источники вторичного электропитания и промышленный микропроцессорный контроллер.

РСДМ (рис. 6) установлена в комфортном месте (в помещении дежурного) машинного зала и представляет собой IBM PC совместимый персональный компьютер, в состав которого входят системный блок с набором необходимых устройств и модулей, монитор с ЭЛТ 17", клавиатура, манипулятор типа «мышь». На РСДМ выполняются все необходимые функции по визуализации технологического процесса, расчёту дополнительных технологических параметров, архивированию и сохранению поступающей информации.

Электропитание АСКТП осуществляется от источника бесперебойного питания фирмы АРС, который обеспечивает работоспособность системы в случае кратковременного (до 15 минут) исчезновения/просадки напряжения питания, а также защиту электрооборудования при превышении питающим напряжением допустимого уровня.

АСКТП работы главных электроприводов НЗС 730/500 и электропривода летучих ножниц РПЛН-150 выполняет следующие функции:

-

сбор первичной информации о таких параметрах работы электроприводов, как величина напряжения задания на угловую скорость вращения якоря, величина напряжения задатчика интенсивности, фактическая угловая скорость вращения якоря, величина тока якорной/статорной цепи, величина тока возбуждения, величина напряжения якорной/статорной цепи, состояние коммутационной аппаратуры, состояние аварийной и предупреждающей сигнализаций и др.;

-

создание эффективного интерфейса, обеспечивающего наглядное представление технологических параметров работы объекта контроля;

-

представление полученной информации в реальном масштабе времени в виде числовых значений, а также в виде трендов и графиков различных цветов;

-

формирование базы данных о ходе технологического процесса со сроком хранения информации по каждому из объектов не менее двух месяцев;

-

формирование базы данных аварийных ситуаций со сроком хранения информации по каждому из объектов не менее одного года;

-

ведение журнала событий, в котором отражается информация о времени включения/отключения приводов, срабатывания аварийной/предупреждающей сигнализаций и др.;

-

подсчёт машинного времени работы главных электроприводов, времени простоя, «чистого» времени прокатки и количества прокатанных заготовок за выбранный интервал времени;

-

фиксация возникновения технологических перегрузок главных электроприводов и подсчёт их количества по каждому электродвигателю;

-

подготовка технологических отчётов о параметрах работы непрерывных групп клетей 730 и 500 за интересующий интервал времени;

-

вывод на печать требуемой информации.

Аппаратные средства

АСКТП работы главных электроприводов НЗС 730/500 и электропривода летучих ножниц РПЛН-150 реализована на базе IBM PC совместимых аппаратных средств и стандартной сетевой аппаратуры Ethernet. Учитывая достаточно жёсткие условия эксплуатации, являющиеся следствием размещения в машинном зале заготовочного стана (повышенная температура, наличие токопроводящей пыли, вибрация), для комплектации МСИ было выбрано следующее оборудование:

-

промышленный микропроцессорный контроллер в составе:

-

модуль центрального процессора CPU686E фирмы Fastwel,

-

модуль ввода-вывода аналоговых и дискретных сигналов 5710-1 фирмы Octagon Systems,

-

модуль ввода дискретных сигналов с гальванической изоляцией DI32 фирмы Fastwel,

-

источник электропитания 7155 фирмы Octagon Systems,

-

монтажная корзина (крейт) фирмы Octagon Systems;

-

модули гальванической изоляции и нормализации аналоговых и дискретных сигналов фирм Fastwel, Promsat, Saturn Data International;

-

модули коммутаторов аналоговых сигналов AIMUX-32C фирмы Fastwel;

-

источники вторичного электропитания модулей гальванической изоляции аналоговых сигналов и «сухих» контактов фирм Promsat и Saturn Data International.

Общее количество входных сигналов — 135, а общее количество параметров системы – около 300.

В каждой АСКТП предусмотрено наличие резервных каналов ввода аналоговых и дискретных сигналов, что создаёт условия для расширения функциональных возможностей этих систем.

Программное обеспечение

В качестве системного программного обеспечения АСКТП используется операционная система реального времени QNX версии 6.2.1. Для разработки графического интерфейса пользователя использованы стандартные средства QNX – графическая оболочка Photon и инструментальное средство Photon Application Builder. Базовый язык программирования – С.

Прикладное программное обеспечение (ПО) системы составляют ПО МСИ и ПО РСДМ/ЦС.

ПО МСИ включает в свой состав следующие программы: регистрации технологической информации, синхронизации времени между ЦС (локальный источник времени) и остальными узлами системы, определения наличия металла в валках и подсчёта количества прокатанных заготовок, определения технологических перегрузок главных электроприводов (для МСИ непрерывных групп клетей 730 и 500).

ПО РСДМ/ЦС включает в свой состав следующие программы: визуализации технологического процесса, просмотра и анализа технологической информации в виде графиков («Осциллограф», «Просмотр архива регистрации»), формирования и просмотра отчётных документов, просмотра журнала событий и др.

Программа регистрации технологической информации

Алгоритм работы программы регистрации технологической информации заключается в следующем: входные сигналы оцифровываются с частотой дискретизации 1000 выборок в секунду и после предварительной обработки (фильтрация, нормирование) поступают с частотой 1000 Гц в буфер FIFO аварийной регистрации и с частотой 100 Гц в буфер FIFO технологической регистрации. Данные из буфера технологической регистрации используются для непрерывного контроля за ходом технологического процесса. Данные из буфера аварийной регистрации используются в случае необходимости получения более достоверной информации о протекании электрических переходных процессов в главных электроприводах, например при аварийном отключении электропривода. Объём буфера аварийной регистрации установлен фиксированным и определяется временем записи, равным трём минутам. Имеется возможность назначать относительно момента поступления инициативного сигнала (сигнала «Авария», вырабатываемого в системе управления электроприводом при возникновении аварийного режима работы, или команды дежурного по машинному залу, вызванной производственной необходимостью) разную величину времени предыстории развития аварийного процесса. Эта величина может изменяться в пределах, соответствующих 0...100% объёма буфера. Так, например, если установлено значение 50%, то при поступлении инициативного сигнала в буфере будет формироваться 3-минутная запись, в которую включаются данные, полученные за 1,5 минуты (50% от 3 минут) до прихода инициативного сигнала, а затем в течение оставшегося времени (1,5 минуты после инициативного сигнала) дописываются вновь поступающие данные. После завершения формирования такой записи содержимое буфера аварийной регистрации считывается и сохраняется программой записи базы данных в виде отдельного файла «Авария», а также дублируется на флэш-диске контроллера.

Программа визуализации хода технологического процесса

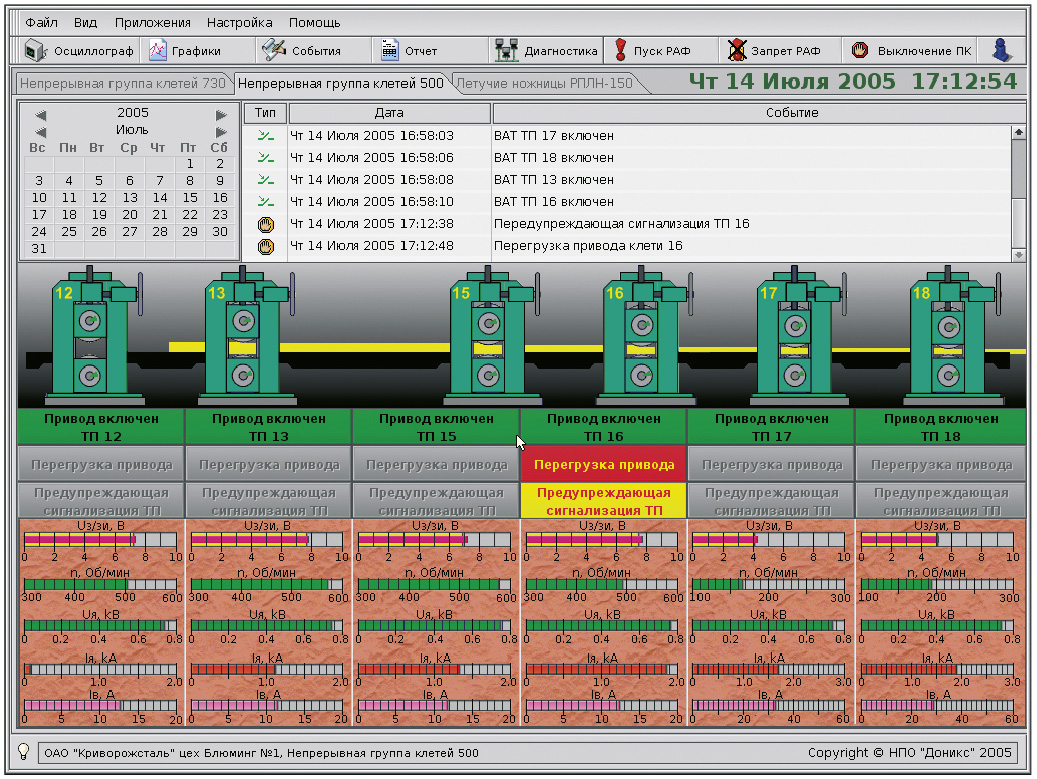

На рис. 7 представлен внешний вид окна программы визуализации технологического процесса непрерывной группы клетей 500.

В верхней части окна находится панель главного меню. Под ней расположены панель инструментов, содержащая названия и пиктограммы прикладных программ, а также панель с клавишами быстрого доступа к окнам визуализации объектов системы и с полем для отображения информации о текущей дате и времени. Ниже и левее выводится календарь текущего месяца. Правее календаря находится поле для вывода текущих сообщений системы, где в колонке «Тип» отображается графический символ события, в колонке «Дата» записывается время возникновения события, а в колонке «Событие» выводится текст сообщения. Ниже списка событий расположено изображение технологического оборудования НЗС – прокатных клетей, валки которых при работающих приводах изображаются вращающимися. Наличие металла в валках непрерывной группы клетей отображается посредством анимации перемещения раската. Под изображением каждой клети выводится информация о текущем состоянии электропривода, которая представлена в виде индикаторов состояния, изменяющих свой цвет и название. Ещё ниже размещены индикаторы значений основных энергосиловых параметров главных электроприводов и сигналов управления: величина тока в якорной цепи, напряжение на якоре, скорость вращения якоря, величина тока возбуждения, напряжения задания на скорость вращения и задатчика интенсивности.

В самой нижней части окна расположена строка статуса, в которой указано наименование объекта регистрации.

Программы просмотра и анализа графической информации

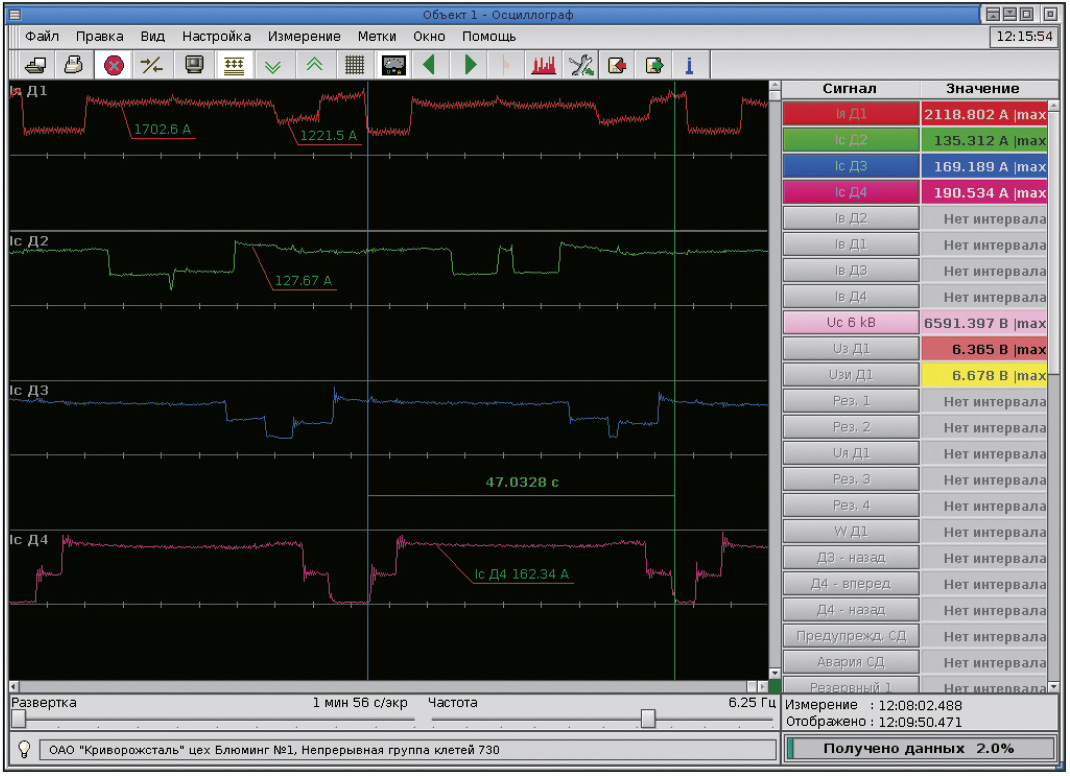

Отображение регистрируемых и расчётных технологических параметров в виде графиков в режиме реального времени осуществляется при помощи программы «Осциллограф».

На рис. 8 представлен внешний вид окна программы «Осциллограф» непрерывной группы клетей 730.

В правой части окна расположен полный список регистрируемых сигналов. В столбце «Сигнал» отображаются краткие наименования, а в столбце «Значение» – текущие значения регистрируемых сигналов. Цвет строки списка соответствует цвету графика сигнала. В верхней части окна размещены кнопки управления (слева направо): «Выбор объекта», «Печать окна», «Остановить/продолжить отображение графиков», «Направление движения отображаемых графиков», «Во весь экран», «На одну ось/на отдельные оси», «Увеличить/уменьшить количество отображаемых графиков в окне» (кнопки активизируются при выборе режима отображения графиков «На отдельные оси»), «Масштабная сетка вкл./откл.», «Измерение», «Пошаговое перемещение измерителя влево/вправо», «Перемещение измерителя по указателю манипулятора мышь», «Спектральный анализ», «Настройка», «Сохранить конфигурацию», «Загрузить конфигурацию», «Инфо». В нижней части окна расположены 2 регулятора: «Развертка» и «Частота».

Ретроспективный просмотр и анализ зарегистрированной информации за интересующий интервал времени осуществляется при помощи программы «Просмотр архива регистрации». Интерфейс данной программы аналогичен интерфейсу программы «Осциллограф».

Программы просмотра и анализа графической информации позволяют выполнять следующие операции:

-

выбор требуемого интервала времени и количества отображаемых сигналов (до 63 сигналов в одном окне);

-

выбор направления отображения графиков сигналов (справа налево или слева направо);

-

сохранение и загрузку одной из 10 конфигураций (список сигналов, цвета графиков) отображения графиков сигналов;

-

включение/отключение масштабной сетки;

-

изменение масштаба отображаемых сигналов по оси времени (развёртки) и частоты вывода сигналов от 0,05 до 1000 Гц;

-

индивидуальное изменение масштаба вывода сигнала по оси значений от 0 до 1000%;

-

наложение выбранных сигналов на одну ось;

-

изменение цвета графиков отображаемых сигналов;

-

измерение временных интервалов между событиями;

-

измерение мгновенных и среднеквадратических значений отображаемых сигналов;

-

расчёт максимального и минимального значений выбранных сигналов на указанном интервале;

-

расчёт скорости изменения (d/dt) отображаемых сигналов;

-

ввод и сохранение комментариев к графикам (временные интервалы, числовые значения сигналов в интересующих точках графиков и т.д.);

-

вывод на печать сформированной карты сигналов.

Программы формирования и просмотра отчётных документов

Эти программы позволяют выполнить автоматизированный расчёт числовых значений технологических параметров по каждому из объектов за интересующий интервал времени и сформировать отчётные документы в удобной для визуального восприятия форме.

Программа формирования и просмотра технологических отчётов

В технологическом отчёте содержится следующая информация:

-

наименование объекта,

-

интервал времени, за который составлен отчёт,

-

количество прокатанных заготовок,

-

машинное время работы/простоя объекта и «чистое» время прокатки,

-

количество пусков главных электроприводов объекта,

-

количество перегрузок главных электроприводов и срабатываний аварийной сигнализации,

-

среднеквадратические значения параметров работы главных электроприводов.

Сформированный технологический отчёт может быть распечатан на принтере.

Программа формирования и просмотра отчётов по заготовкам

В отчёте по заготовкам содержится следующая информация:

-

наименование объекта,

-

интервал времени, за который составлен отчёт,

-

количество прокатанных заготовок,

-

дата и время начала прокатки заготовки, время нахождения металла в валках, среднеквадратические значения энергосиловых параметров электропривода при прокатке.

Сформированный отчёт по заготовкам может быть распечатан на принтере.

Программа формирования и просмотра статистических отчётов

В статистическом отчёте содержится следующая информация:

-

наименование объекта,

-

интервал времени, за который составлен отчёт,

-

количество прокатанных заготовок,

-

среднее, минимальное и максимальное значения энергосиловых параметров электропривода при прокатке, среднеквадратическое отклонение и дисперсия выборки, а также коэффициент использования электродвигателя по току.

Сформированный статистический отчёт может быть распечатан на принтере.

Программа просмотра журнала событий

Данная программа предназначена для облегчения поиска интересующего события, уточнения времени возникновения события и т.д. и позволяет производить следующие операции:

-

открыть базу данных журнала событий за указанный интервал времени,

-

сортировать информацию по событиям,

-

распечатать результаты обработки информации.

Заключение

Современные аппаратные и программные средства послужили базой для создания надёжной и удобной в эксплуатации системы контроля за ходом технологического процесса прокатки металла и анализа аварийных/нештатных ситуаций.

По сравнению с существующими средствами контроля данная система имеет следующие преимущества:

-

за счёт расширенного числа контролируемых сигналов и удобной для восприятия формы представления информации о технологических параметрах работы главных электроприводов улучшены условия и созданы предпосылки для повышения производительности труда оперативно-технического персонала прокатного стана;

-

обеспечен непрерывный контроль технологического процесса прокатки в едином масштабе времени, что позволяет объективно выявить нарушения в ходе технологического процесса и ускорить приём адекватных решений по их устранению;

-

упрощается процедура настройки прокатного стана при текущей эксплуатации, а также при отработке технологических процессов прокатки для новых марок стали, новых калибровок прокатных валков и режимов обжатий;

-

сокращается время поиска причин возникновения неисправностей и принятия решений по их устранению при авариях в электрических цепях главных электроприводов, соответственно уменьшается время непроизводительных простоев технологического оборудования;

-

обеспечивается возможность восстановления хода событий, которые предшествовали поломкам и отказам механического и электрического оборудования;

-

производятся протоколирование событий и накопление информации о технологических параметрах работы главных электроприводов в штатных режимах эксплуатации и при возникновении аварийных ситуаций (с повышенной частотой дискретизации) в виде графиков сигналов, а также расчёт и сохранение среднеквадратических значений технологических параметров работы главных электроприводов при прокатке каждого слитка с выполнением автоматизированного статистического анализа данной информации.

АСКТП работы главных электроприводов НЗС 730/500 и электропривода летучих ножниц успешно прошла приёмочные испытания и метрологическую аттестацию измерительных каналов, проведённую метрологическим центром ОАО КГМК «Криворожсталь». Получены свидетельства об аттестации, и система внедрена в промышленную эксплуатацию в качестве средства измерения. ●

Авторы — сотрудники НПО «Доникс»

Телефоны: +(38-062) 334-1651,

+(38-0622) 99-9982

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!