Общие положения

Технологические процессы дозирования и смешивания сухой шихты и пека лежат в основе производства «зелёных» заготовок, используемых в дальнейшем для получения электродной продукции. Из [1] известно, что качество коксо-пековой композиции, полученной в результате смешивания, существенным образом влияет на характеристики конечных изделий, а с учётом большого времени производственного цикла и огромных энергетических затрат – на эффективность электродного производства в целом.

В данной работе рассмотрен опыт создания АСУ ТП дозирования сухой шихты. Внедрение такой системы позволяет повысить качество приготовляемых смесей и производительность дозировочных линий с использованием действующего дозировочного оборудования за счёт более эффективного решения вопросов контроля и управления.

Объектом управления является дозировочная линия ОАО «Новочеркасский электродный завод», представляющая собой типовую систему периодического дозирования и имеющая типовую технологическую схему приготовления композиции определённого состава и реологических свойств. Исходное сырьё для составления шихтовых композиций по заданным рецептам располагается в 29 сортовых бункерах запаса. В качестве исходных могут использоваться следующие материалы: кокс различных фракций, технический графит, «зелёный» бой, пылевые фракции и специальные добавки. При помощи шнековых и тарельчатых питателей исходные материалы подаются из сортовых бункеров в дозировочные бункеры, снабжённые взвешивающими устройствами. Каждый дозировочный бункер предназначен для составления той или иной части рецепта, определяемой набором соединённых с ним сортовых бункеров. Окончательная «сборка» шихтовой смеси и доставка её к смесильному агрегату выполняется при помощи дозировочной тележки, управляемой оператором-дозировщиком.

До внедрения описываемой АСУ ТП управление дозированием шихты и регистрация веса отсыпанных доз выполнялись при помощи самописцев КСП-4, снабжённых блоками электронных компараторов. Преобразование сигнала от тензодатчиков взвешивающих устройств выполнялось при помощи электронных блоков ПА-1А. Общая погрешность системы задания рецепта и измерения веса отсыпанных доз составляла не менее 10 кг на фракцию.

Основные цели и задачи создания системы

При модернизации дозировочной линии и разработке новой системы управления предполагалось решить следующие задачи, возникшие за счёт ужесточения требований к качеству электродной продукции, предъявляемых в условиях современного рынка:

-

повышение эффективности работы заготовительного передела смесильно-прессового производства в условиях ограниченных ресурсов управления;

-

повышение точности дозирования;

-

синхронизация работы агрегатов дозировочной линии и ускорение процессов дозирования;

-

повышение степени воспроизводимости качественных показателей электродной массы перед прессованием.

Учитывая, что создание и внедрение АСУ ТП дозирования сухой шихты необходимо выполнять в условиях действующего производства, было решено использовать существующую схему дозирования со следующими доработками системы управления:

-

автоматическое измерение уровня загрузки сортовых бункеров и формирование сигналов для отделения размола и загрузки;

-

увеличение точности дозирования за счёт применения на шнековых питателях электроприводов с частотным регулированием скорости вращения;

-

применение современных тензометрических взвешивающих устройств и совершенствование схемы силопередачи на дозировочных бункерах с целью повышения точности взвешивания и максимального исключения влияния механической погрешности;

-

ведение базы рецептов дозирования, автоматизация выбора рецепта;

-

автоматизация настройки дозировочного оборудования;

-

постоянный мониторинг технологического процесса в режиме реального времени;

-

автоматическая диагностика оборудования линии и своевременное формирование отчётных документов по дозированию шихты.

Все перечисленные задачи решены в АСУ ТП дозирования сухой шихты, разработанной специалистами НПК «Югцветметавтоматика» и управления автоматизации Новочеркасского электродного завода.

Описание аппаратного обеспечения

Для построения комплекса технических средств системы управления решено было использовать оборудование фирмы Advantech, хорошо зарекомендовавшее себя при реализации систем автоматизации, уже существовавших на заводе к моменту начала работ над описываемым проектом.

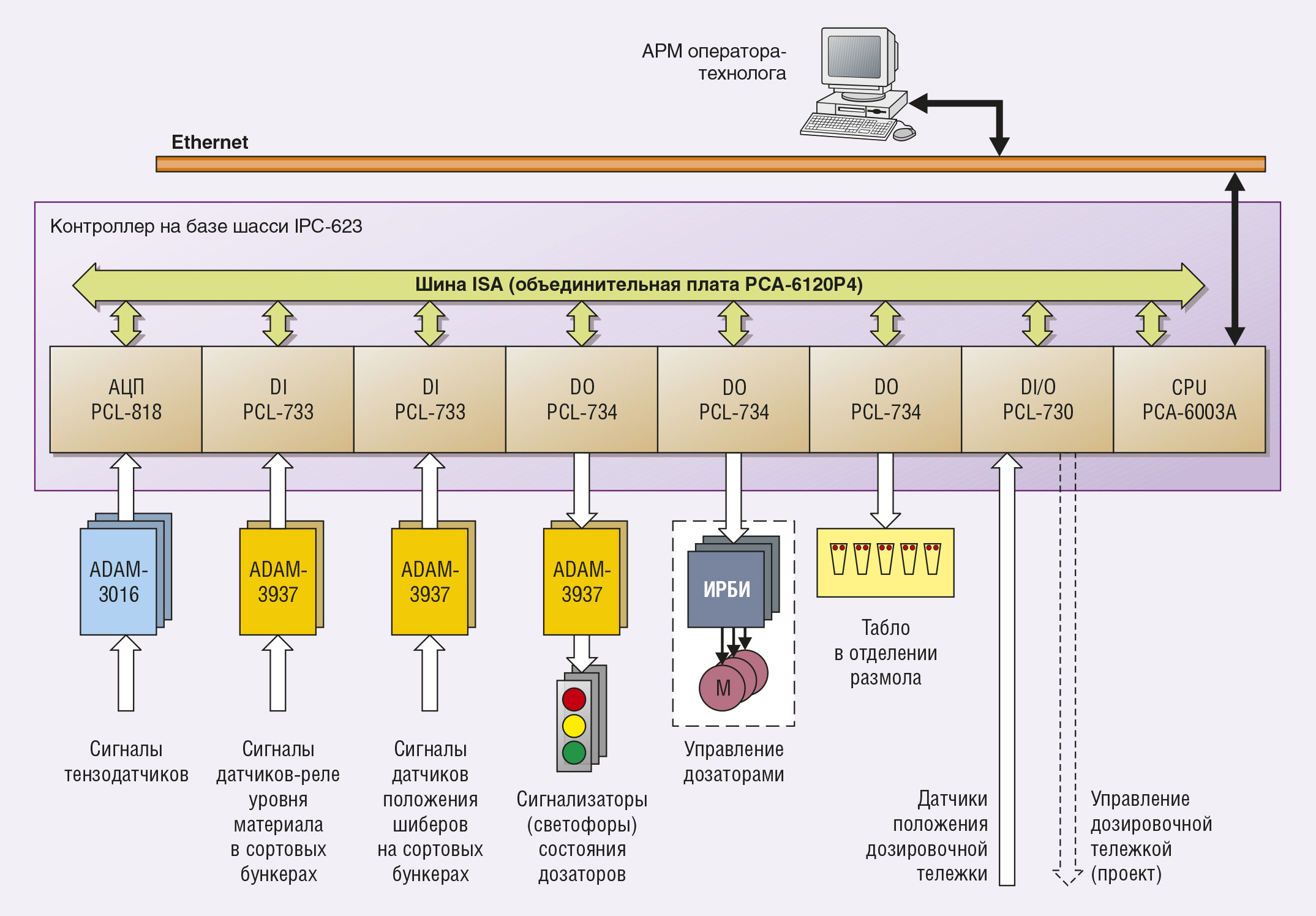

Структура комплекса технических средств АСУ ТП дозирования сухой шихты показана на рис. 1. Система построена по магистрально-модульному принципу и имеет трёхуровневую иерархическую структуру.

Нижний уровень системы

Нижний уровень системы – уровень полевой автоматики и средств измерений. Он предназначен для сбора и преобразования информации, поступающей с датчиков, а также для передачи управляющих воздействий на исполнительные механизмы (приводы шнековых питателей и шиберов пылевых заслонок). Оборудование нижнего уровня скомпоновано в виде блоков местного управления (БМУ) и шкафов управления приводами шнековых питателей.

Внешний вид БМУ показан на рис. 2. В нём размещена измерительная часть системы. Она представлена преобразователями ADAM-3016, нормирующими сигналы датчиков веса Тензо-М типа К2, на которых подвешены дозировочные бункеры. Кроме того, в БМУ установлены блоки развязывающих реле и блоки питания полевого оборудования.

Для управления двигателями шнековых питателей использованы станции частотного регулирования скорости вращения ИРБИ8-D(i). Применение частотно-регулируемых приводов даёт возможность варьировать скорость вращения шнеков в процессе дозирования, что в свою очередь позволяет значительно повысить точность исполнения рецепта.

Оборудование нижнего уровня также представлено бесконтактными датчиками положения задвижек шиберов на пылевых бункерах и датчиками положения дозировочной тележки. Применение последних связано с необходимостью контроля работы оператора-дозировщика при составлении рецепта на нескольких дозировочных бункерах. Для этих же целей предназначены трёхцветные светофоры, установленные в непосредственной близости от дозаторов: зелёный цвет означает готовность дозатора к выгрузке, жёлтый сигнализирует о работе дозатора в автоматическом режиме, а красный означает возникновение нештатной ситуации, требующей вмешательства персонала.

Сортовые бункеры тоже оснащены устройствами полевой автоматики. На них установлены датчики-реле максимального и минимального уровней материала, поступающего после рассева из отделения размола. Срабатывание датчиков минимального уровня материала приводит к блокировке работы того или иного питателя. Одновременно с этим на пульт управления поточно-транспортной системой (ПТС) отделения размола подаются световой и звуковой сигналы о необходимости срочного заполнения сортового бункера. Сигнализация о достижении максимального уровня позволяет избежать пересыпания материала в сортовых бункерах и предупреждает аварии оборудования ПТС.

Средний уровень системы

Средний уровень системы предназначен непосредственно для реализации логики управления. Эта задача решается центральным контроллером АСУ ТП дозирования, который оснащён необходимым комплектом устройств связи с объектом (УСО), включающим модули цифрового ввода и вывода, а также модуль аналогового ввода.

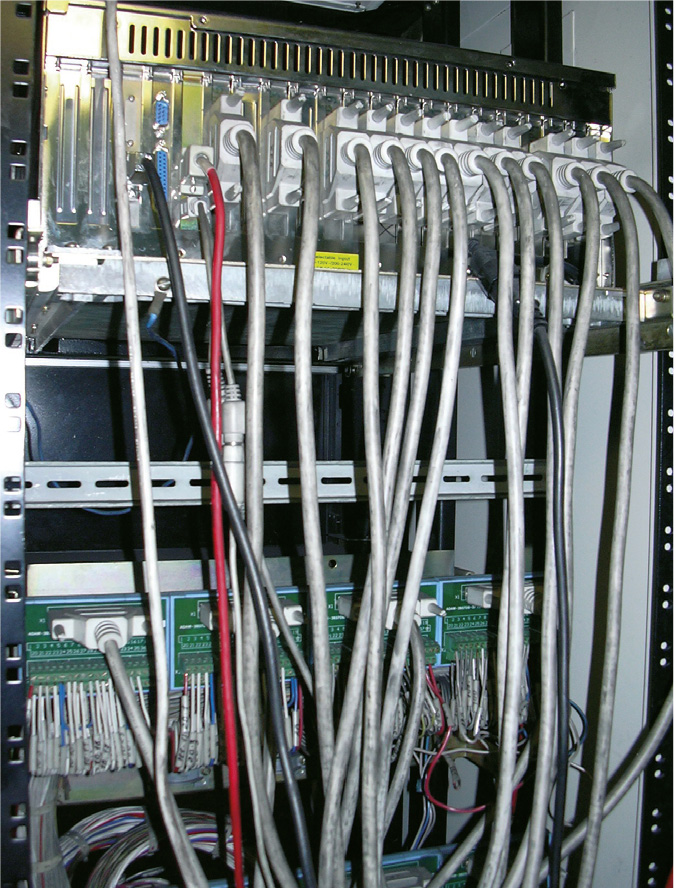

Центральный контроллер вместе с кроссовыми панелями ADAM-3937 помещён в 19-дюймовую стойку – шкаф управления. Внешний вид шкафа управления показан на рис. 3. Кроме шкафа управления, в состав оборудования среднего уровня входит кроссовый шкаф, в котором производятся сбор и распределение всех управляющих сигналов. Внешний вид панелей кроссового шкафа показан на рис. 4. Степень защиты оборудования от воздействия внешних факторов – не менее IP54. Центральный контроллер реализован на базе промышленного шасси IPC-623 и платы центрального процессора PCA-6003, выполненной в формате PICMG. Кроме платы центрального процессора, на объединительной плате промышленного шасси установлены следующие модули УСО:

-

дискретного ввода (плата PCL-733), дискретного вывода (плата PCL-734),

-

дискретного ввода-вывода (плата PCL-730, предназначенная для диагностики положения дозировочной тележки и анализа состояния шиберов на пылевых дозаторах),

-

аналого-цифрового преобразования сигналов, поступающих от преобразователей ADAM-3016 (плата PCL-818).

Применение IBM PC совместимого контроллера с открытой архитектурой позволило разработчикам оптимально скомпоновать оборудование для обслуживания достаточно большого количества сигналов управления, а также расширило возможности выбора базового программного обеспечения.

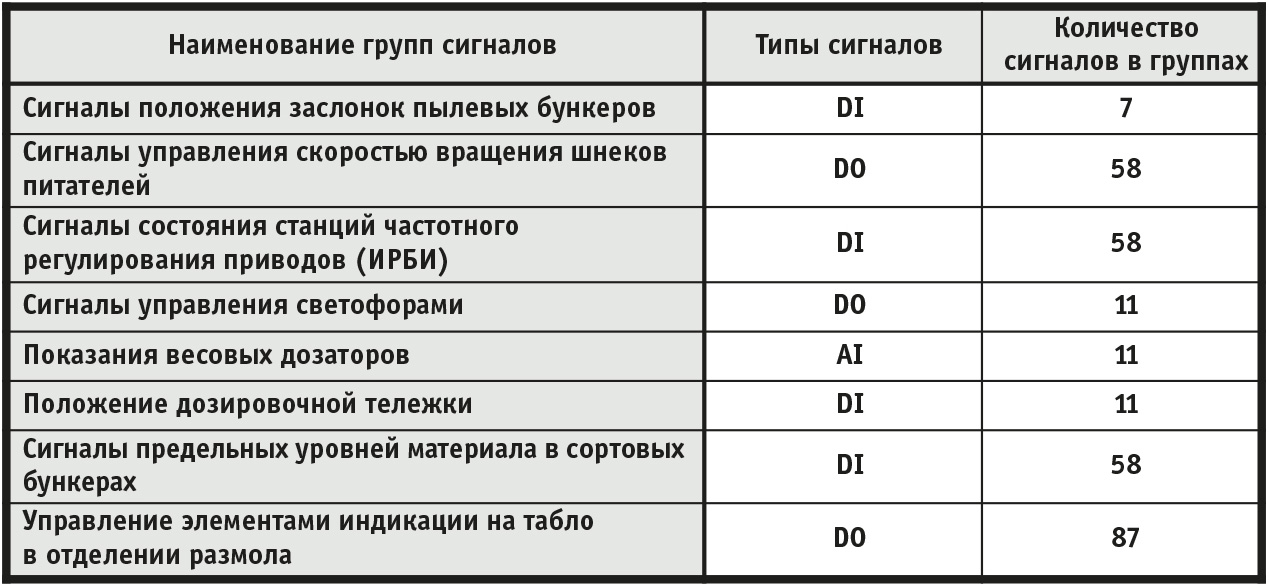

Перечень сигналов управления приведён в табл. 1.

Верхний уровень системы

Верхний уровень системы (АРМ оператора-технолога) является административным и предназначен для представления процесса дозирования для оперативного персонала, анализа технологических ситуаций и протоколирования хода технологического процесса. Аппаратное обеспечение этого уровня представлено типовым офисным компьютером на базе процессора Pentium 4 с объёмом ОЗУ 128 Мбайт и жёстким диском 80 Гбайт. Для связи с контроллером среднего уровня системы используется канал Ethernet 100Base-T, поддерживаемый встроенными стандартными сетевыми средствами как со стороны процессорной платы контроллера, так и со стороны компьютера АРМ оператора-технолога.

Описание программного обеспечения

Программное обеспечение верхнего и нижнего уровней разработано с использованием SCADA-системы Trace Mode версии 5.09 и запускается под управлением исполнительных модулей (МРВ, МикроМРВ и Supervisor).

Программное обеспечение выполняет следующие функции:

-

считывание значений технологических параметров;

-

отображение технологического процесса на экране монитора АРМ оператора-технолога;

-

управление технологическим процессом дозирования сухой шихты в соответствии с набором технологических алгоритмов и введённым рецептом дозирования;

-

отображение загрузки и выгрузки дозировочных бункеров в виде временных трендов с возможностью последующей распечатки;

-

документирование величины отсыпанных масс и отклонений от рецепта с последующей распечаткой сформированных отчётов по утверждённым шаблонам;

-

программная калибровка и тарировка показаний тензодатчиков с последующей записью в файл;

-

ведение архива рецептов с указанием информации планово-производственного характера (дата, время ввода, смена, фамилия мастера и т.д.);

-

диагностика и отработка нештатных ситуаций в работе оборудования и ошибок в действиях технологического персонала;

-

ведение отчёта тревог с возможностью квитирования сообщений и печати сменного журнала.

На рис. 5 показан пример рабочего экрана Supervisor, предназначенного для калибровки устройств весовой подсистемы АСУ ТП.

Выводы

В настоящее время представленная АСУ ТП находится в процессе опытной эксплуатации, выполняется точная настройка аппаратной части и окончательная отработка алгоритмов дозирования. Однако уже сейчас можно констатировать следующие результаты:

-

значительно улучшены управляемость и информативность процесса дозирования;

-

применение более точных современных тензодатчиков и первичных преобразователей, а также устройств цифрового отображения позволило осуществлять контроль веса отсыпанных масс с точностью до 1 кг;

-

применение приводов с частотным управлением наряду с конструктивной доработкой дозаторов создали предпосылки для достижения заданной точности дозирования ±0,5% на рецепт. ●

Литература

-

Будзинский А.С., Филимонов В.А., Авраменко П.Я. Системы дозировки сухой шихты для электродной промышленности // Цветная металлургия. 1989. № 12. С. 39-41.

Авторы – сотрудники НПК «Югцветметавтоматика»,

телефон: (8672) 74-6334

и ОАО «Новочеркасский электродный завод»,

телефоны: (86352) 33-474, 94-184

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!