Введение

При эксплуатации широкополосных станов горячей прокатки важнейшим является вопрос энергосбережения. Для решения этого вопроса разрабатываются долгосрочные программы мер и мероприятий. Одним из обязательных пунктов таких программ является установка на промежуточном рольганге станов горячей прокатки энергосберегающих тепловых экранов. Данное оборудование было успешно спроектировано и изготовлено коллективом Ново-Краматорского машиностроительного завода.

Тепловые экраны: назначение и режимы работы

Тепловые экраны служат для снижения потерь температуры подката при его транспортировке по промежуточному рольгангу и уменьшения температурного клина по длине подката. Они позволяют использовать оптимальные режимы деформации металла в чистовой группе клетей.

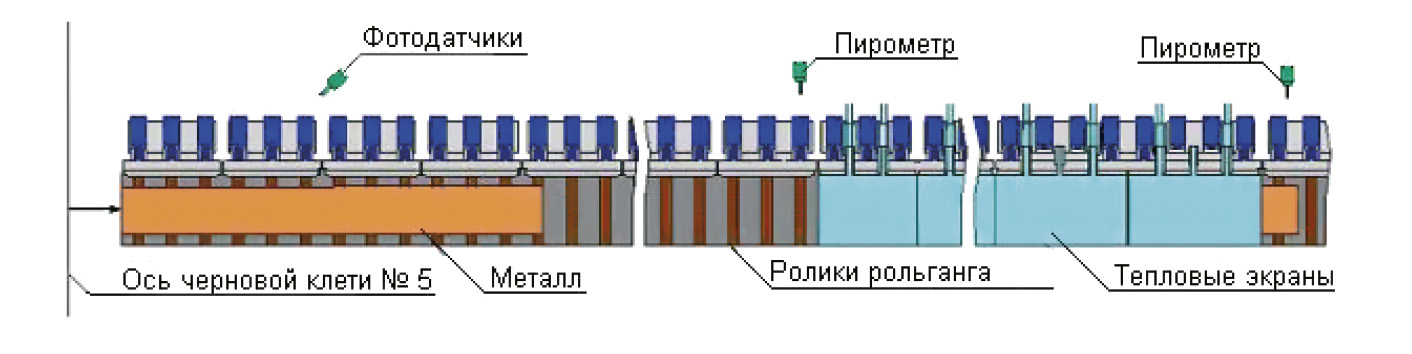

Тепловые экраны в количестве 12-14 штук устанавливаются на промежуточном рольганге перед чистовой группой клетей. Длина промежуточного рольганга – около 100 м. Тепловые экраны закрывают около 50 м рольганга. После выхода из последней черновой клети подкат перемещается к чистовой группе клетей. Перед чистовой группой скорость подката уменьшается до 0,5...1,2 м/с. Именно здесь происходят основные потери температуры подката, и именно здесь, как показано на рис. 1, устанавливаются тепловые экраны. Перед экранами и за ними для измерения температуры подката устанавливаются пирометры.

Подкат из последней черновой клети может выходить с загнутым кверху передним концом («лыжа» более 230 мм), что создаёт угрозу повреждения опущенных тепловых экранов. Защита экранов может выполняться путём установки проводки (металлической конструкции для принудительного опускания загнутого вверх переднего конца подката) за черновой группой клетей или путём подъёма экранов при наличии «лыжи» у подката. Для выявления «лыжи» у подката на промежуточном рольганге используются шесть фотодатчиков ФГ 24, которые устанавливаются за 30-40 метров до первого экрана. Сигналы от фотодатчиков анализируются в контроллере, и если «суммарный» сигнал говорит о наличии «лыжи» у подката, то автоматически выполняется подъём всех экранов из положения 0° в положение 90°. Однако опыт эксплуатации показал, что имели место случаи срабатывания фотодатчиков от бликов сварки или от ореола, состоящего из брызг воды и пара вокруг горячего металла. Поэтому для выявления «лыжи» у подката было предложено использовать два пирометра Ardocell компании Siemens, которые реагируют только на горячий прокат.

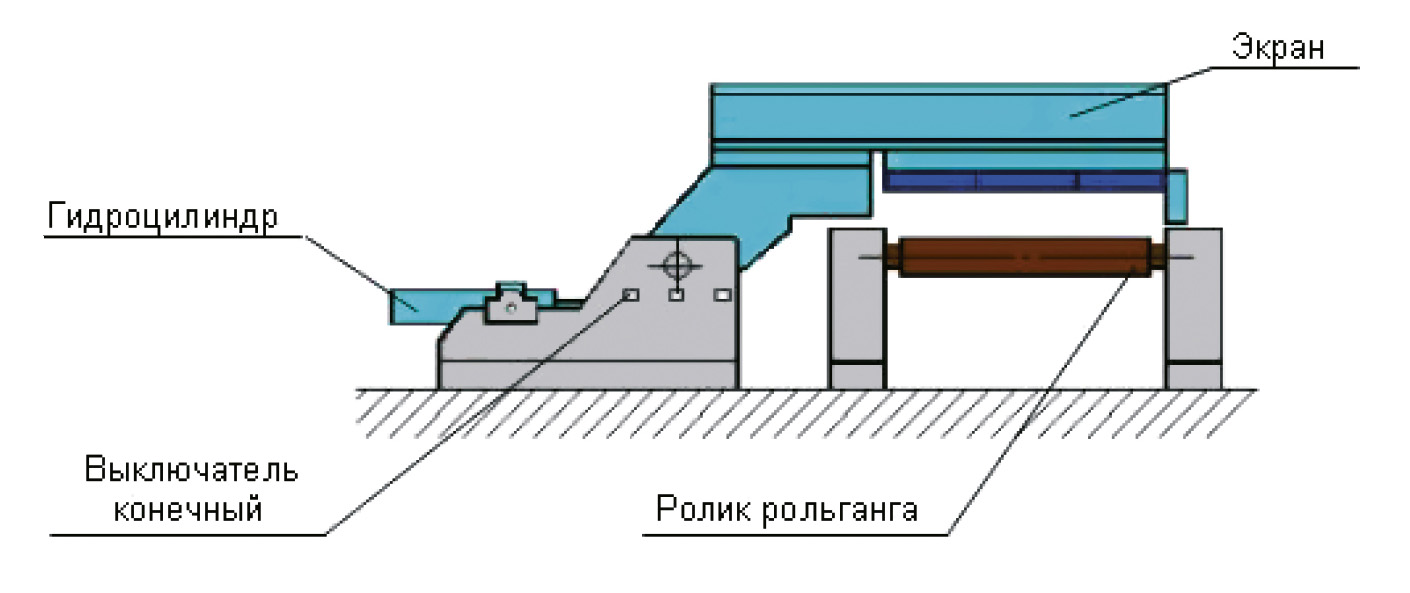

Привод тепловых экранов — гидравлический, с использованием гидрораспределителей Rexroth и с питанием от существующей гидростанции или от гидростанции, поставляемой совместно с тепловыми экранами. Экран, находящийся в крайнем нижнем положении, представлен на рис. 2.

Для тепловых экранов предусмотрены два режима функционирования: рабочий и наладка. В рабочем режиме выбранные экраны или все экраны одновременно могут быть установлены в фиксированное положение: 0°, 7°, 90°. Фиксированные положения каждого экрана определяются тремя бесконтактными индуктивными выключателями. Положение экрана 0° – рабочее, в нём экран выполняет свои функции по уменьшению потерь температуры подката. Положение экрана 7° используется при сталкивании недоката с рольганга. В положении 90° экран выведен из работы. Время подъёма из положения 0° в положение 7° равно 6 секундам. Время подъёма из положения 0° в положение 90° равно 60 секундам.

В режиме наладки перемещение любого экрана выполняется по команде оператора, независимо от сигналов конечных выключателей. Этот режим предусмотрен для выполнения наладочных работ и обслуживания системы.

Система управления

К системам управления оборудованием станов горячей прокатки предъявляются повышенные требования по надёжности и долговечности при эксплуатации в условиях, характеризующихся высокой влажностью и температурой, повышенной запылённостью, наличием вибрации и водяных паров. Исходя из этого, для размещения устройств системы управления тепловыми экранами применены шкафы и пульты управления фирмы Rittal, имеющие степень защиты IP54 и встроенные терморегуляторы.

Базовым элементом системы управления являются контроллеры семейства SIMATIC компании Siemens, которые отличаются высокой устойчивостью к ударным и вибрационным нагрузкам, обладают расширенным диапазоном рабочих температур (от 0 до 60°С), способны функционировать при относительной влажности до 95% (без конденсата), имеют степень защиты не ниже IP20. В шкафах и пультах управления системы установлены также переключатели, световые сигнализаторы, автоматы, пускатели, источники питания (24 В) компании Siemens и клеммы фирмы WAGO.

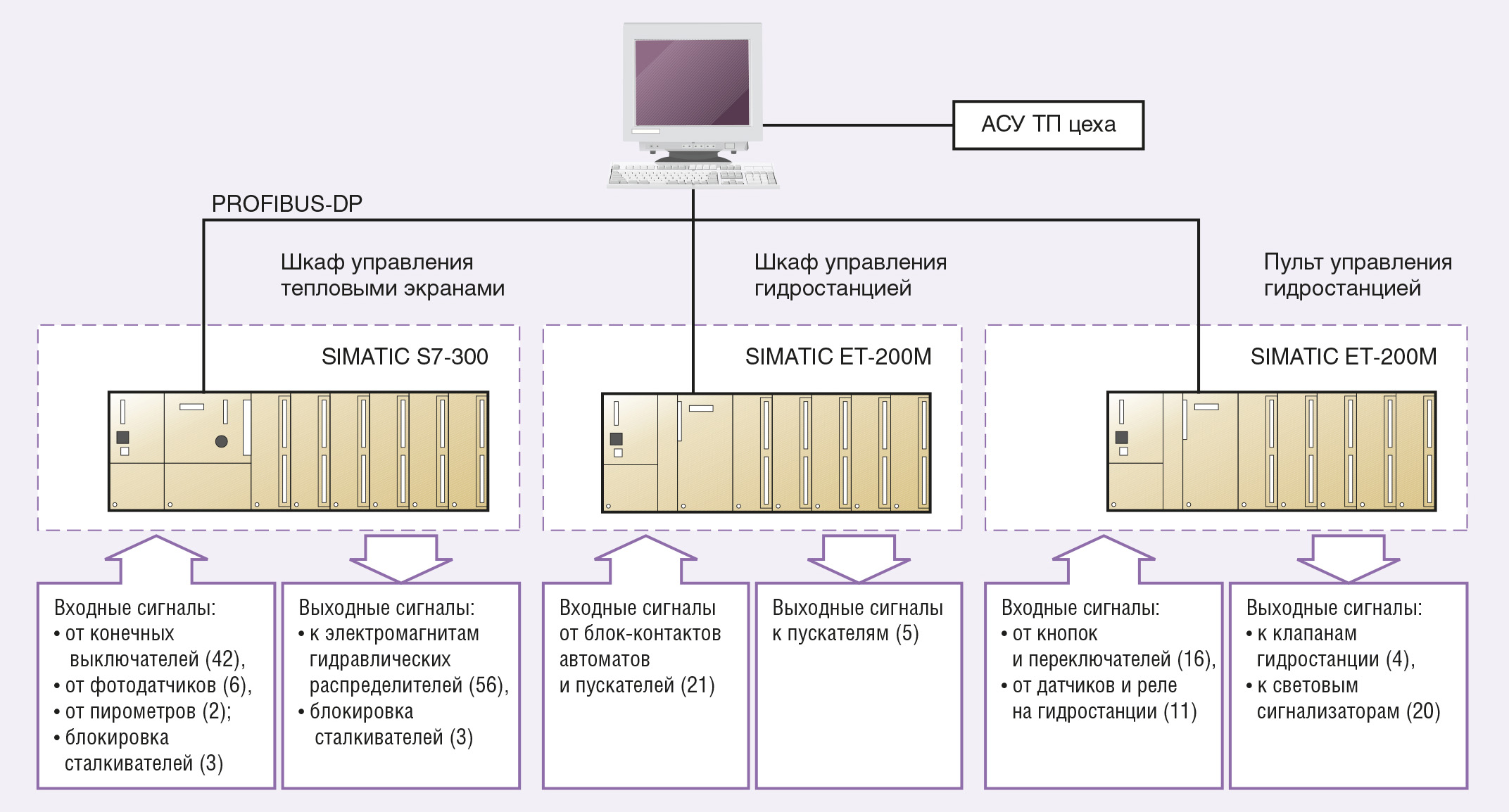

Структурная схема системы управления представлена на рис. 3. В состав системы входят шкаф управления тепловыми экранами, шкаф управления гидростанцией, пульт управления гидростанцией и пульт управления тепловыми экранами с рабочей станцией. Рабочая станция представляет собой современный компьютер офисного исполнения (если того требуют условия, может быть установлен промышленный компьютер) со всей необходимой периферией.

Распределение функций управления производится по согласованию с заказчиком, и их выполнение реализовано, как правило, следующим образом: подъём/опускание экранов, выбор режима работы экранов, аварийное отключение гидростанции выполняются оператором с рабочей станции на посту управления, здесь же находится ключ аварийного подъёма всех экранов; работой гидростанции при проведении регламентных или наладочных работ управляет дежурный гидравлик с пульта управления гидростанцией, перевод управления осуществляется с помощью ключа-бирки на пульте гидростанции. С данного пульта в ручном режиме дежурный гидравлик проверяет работоспособность всех двигателей насосов и клапанов, по световым сигнализаторам судит о работоспособности гидростанции, включает три рабочих насоса, определяет один резервный насос, переводит управление гидростанцией в автоматический режим.

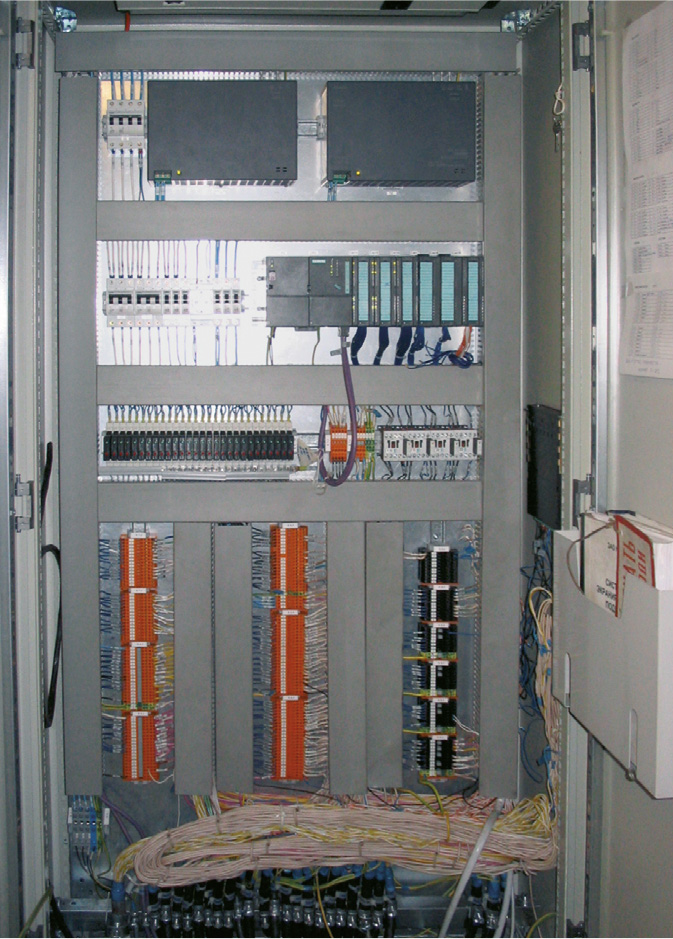

Шкаф с контроллером S7-300 (рис. 4), предназначенным для управления тепловыми экранами во всех режимах, размещается в машинном зале. На модули дискретного ввода контроллера поступают 42 сигнала от конечных выключателей, 6 от фотодатчиков и 3 блокирующих сигнала из системы управления сталкивателями. На модуль аналогового ввода подаются сигналы 4...20 мА от 2 пирометров. С модулей дискретного вывода контроллера выдаются 56 управляющих сигналов на электромагниты гидравлических распределителей и 3 блокирующих сигнала в систему управления сталкивателями. Выполняется взаимная блокировка работы сталкивателей и экранов. Управляющая программа для контроллера написана на языке STEP 7, который содержит набор стандартных инструментальных средств для построения систем автоматизации на платформе SIMATIC S7/C7 и их обслуживания. Так, STEP 7 имеет удобные функции для выполнения всех фаз проекта: конфигурирование и настройка параметров аппаратуры, конфигурирование коммуникационных соединений, программирование, тестирование, наладка и обслуживание, документирование и архивирование данных, функции оперативного управления и диагностики.

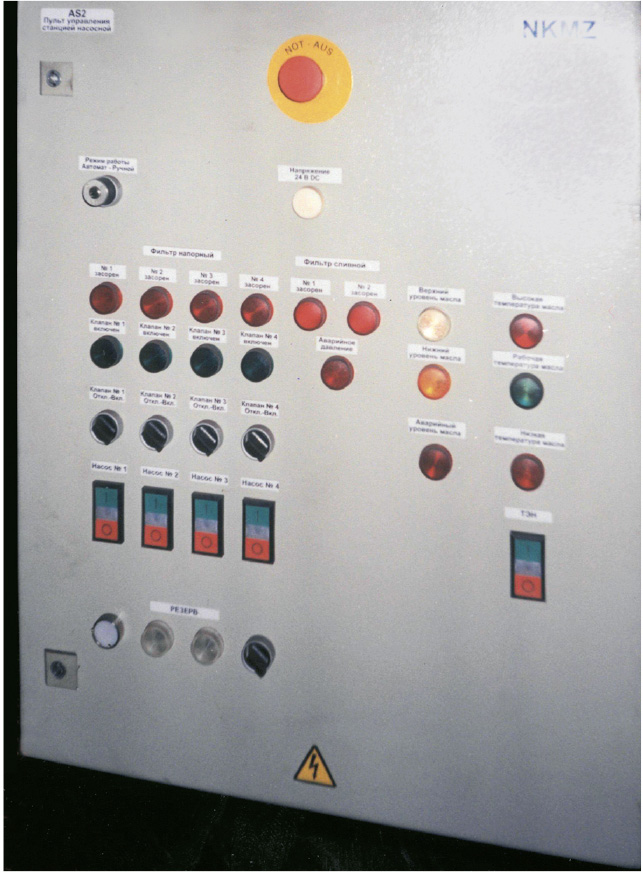

Контроллер S7-300 по сети PROFIBUS-DP связан со станциями децентрализованной периферии ЕТ 200М. Первая из них находится в пульте управления гидростанцией (рис. 5 и 6). На её модуль дискретного ввода поступают 16 сигналов от кнопок и переключателей, а также 11 сигналов от расположенных на гидростанции датчиков (давления, уровня, температуры) и реле напорных и сливного фильтров (замыкание контактов реле свидетельствует о загрязнении механического фильтра). С модуля дискретного вывода этой станции на клапаны гидростанции и световые сигнализаторы, расположенные на пульте управления гидростанцией, передаются 24 управляющих сигнала.

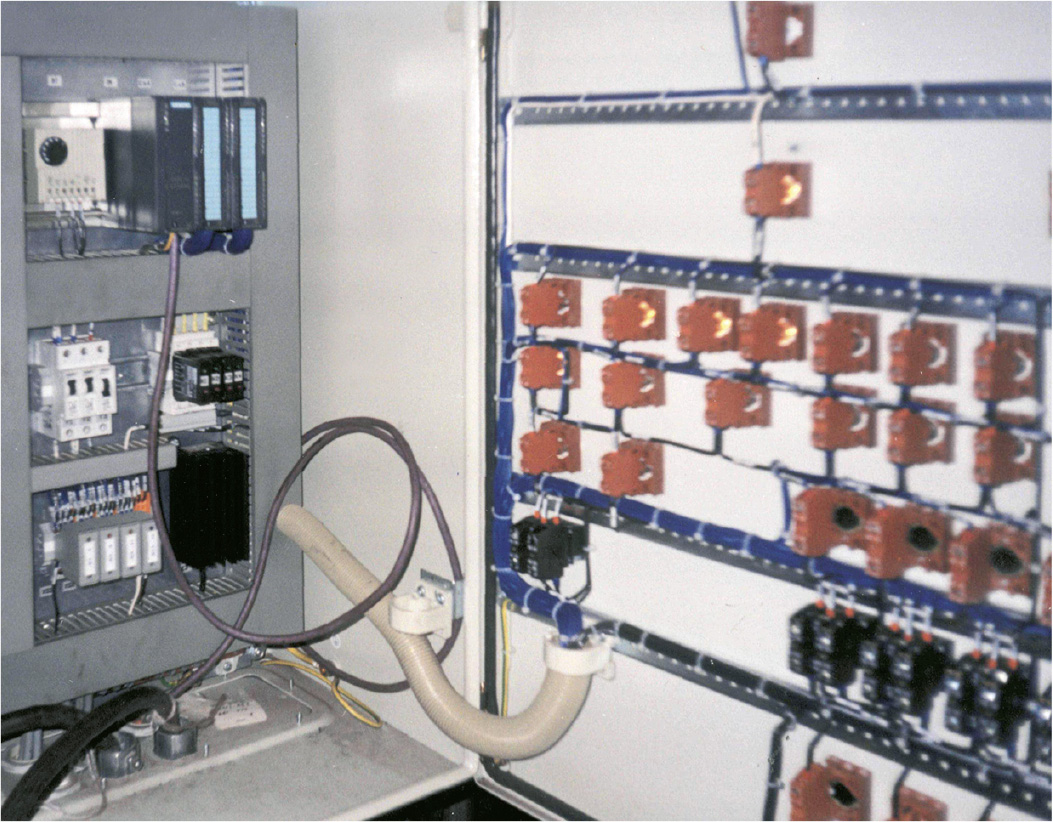

Вторая станция ЕТ 200М установлена в силовом шкафу управления гидростанцией. На её модуль дискретного ввода приходит 21 сигнал от блок-контактов автоматов и пускателей, находящихся в шкафу управления гидростанцией, а с модуля дискретного вывода на пускатели, расположенные в этом же шкафу, поступают 5 управляющих сигналов.

Система визуализации построена на базе SCADA SIMATIC WinCC. Это программное обеспечение было выбрано для решения задач визуализации и оперативного управления, так как является универсальным, имеет мощный интерфейс управления процессом, возможности которого наиболее полно раскрываются при построении системы на базе платформы SIMATIC, и обеспечивает надёжное архивирование данных, что особенно важно для создания отказоустойчивых и долговечных систем управления.

Основной экран управления оборудованием представлен на рис. 7. В его поле отображены графическая информация о положении секций тепловых экранов, значения температуры перед экранами и после них, текущий режим работы тепловых экранов. Помимо этого в нём представлена следующая информация о гидростанции: режим работы, готовность к работе, уровень масла в баке, температура масла в баке, данные о состоянии тэнов и двигателей насосов. Для останова всех двигателей предусмотрена кнопка «Стоп насосы». Также имеются кнопки для управления каждым тепловым экраном и всеми тепловыми экранами вместе.

Одновременный подъём/опускание всех тепловых экранов возможен только в рабочем режиме. Для этого оператор на экране монитора в области «Все экраны» нажимает с помощью курсора мыши кнопку «0», или «7», или «90». После отработки системой заданного угла на экране монитора появляется графическое изображение, соответствующее реальному положению тепловых экранов. Подъём/опускание одного теплового экрана в рабочем режиме выполняется аналогичным образом, только кнопку «0», или «7», или «90» оператор должен выбрать в области изображения с номером нужного теплового экрана.

Запись информации о работе тепловых экранов производится в базу данных WinCC – Sybase SQL. Данные размещаются на жёстком диске компьютера, хранятся 10 суток, после чего идёт обновление наиболее старых записей новыми. В базе данных информация размещается в виде отдельных разделов – архивов. В архив технологических данных для каждого подката записывается температура перед экранами и за ними. Записанные данные, представленные в табличном виде, и построенные по ним диаграммы дают возможность судить о реальном снижении потерь температуры подката при его транспортировке по промежуточному рольгангу и об уменьшении температурного клина по длине подката при работе с опущенными тепловыми экранами. Фиксируются также положение каждого экрана, все данные о работе гидростанции, сигналы от фотодатчиков, сигналы блокировки сталкивателей. В отдельный архив заносятся данные обо всех действиях операторов и обслуживающего персонала, касающихся управления тепловыми экранами. Это даёт возможность легко анализировать любые ситуации, возникающие при эксплуатации оборудования.

Программа управления тепловыми экранами постоянно производит диагностический опрос состояния всего используемого электрического и гидравлического оборудования. В случае если возникают отказы в его работе или контролируемые параметры выходят за допустимый диапазон, на экран монитора рабочей станции выдаётся аварийное сообщение с указанием конкретного места и причины неисправности. Все такие сообщения записываются и хранятся в архиве.

Заключение

Тепловые экраны совместно с описанной системой управления были установлены и сданы в эксплуатацию на стане 1700 горячей прокатки ОАО «ИСПАТ КАРМЕТ» и на стане 2000 горячей прокатки ОАО «СеверСталь».

За всё время эксплуатации внедрённых систем экранирования не было зарегистрировано ни одного отказа по вине контроллера или системы управления.

По усреднённым данным, с вводом системы экранирования удалось сократить потери тепла на 20-30 градусов и уменьшить температурный клин на 40-60 градусов, что способствовало снижению расхода электроэнергии в чистовой группе клетей на 2 кВт·ч на каждую тонну продукции. ●

Авторы — сотрудники ЗАО «Ново-Краматорский машиностроительный завод»,

телефоны: (+380 6264) 78-854, 78-400,

ОАО «Северсталь»,

телефоны: (8202) 56-5425, 56-8971

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!