Особенности технологического процесса и задачи автоматизации

Медная обогатительная фабрика (МОФ) Алмалыкского горно-металлургического комбината (АГМК) работает по схеме коллективной флотации минералов меди и молибдена с последующей селекцией коллективного концентрата. Полученный в главном корпусе фабрики медно-молибденовый концентрат отмывают от избытка реагентов в 30-метровых сгустителях. Сгущённый продукт перекачивают на участок селекции с целью получения медного и молибденового концентратов.

Разделение минералов меди и молибдена является сложным физико-химическим процессом, основанным на предварительной десорбции реагентов с поверхности разделяемых минералов и последующей флотации молибденита с одновременной депрессией сульфидов меди. Десорбцию проводят методом пропарки пульпы коллективного концентрата при температуре не менее 90°C последовательно в трёх контактных чанах. В качестве депрессора минералов меди при флотации применяют сульфит-бисульфит аммония (СБА).

Технологическая схема включает основную, контрольную и семь перечистных операций. Концентрат основной флотации, называемый черновым молибденовым концентратом, направляют в сгуститель для отмывки. Хвосты контрольной флотации являются готовым медным концентратом, а концентрат седьмой перечистки чернового молибденового концентрата – готовым молибденовым концентратом.

Задачей участка селекции является максимальное извлечение молибдена из коллективного концентрата при заданном качестве молибденового концентрата. Эта задача должна решаться путём выполнения следующих операций:

-

автоматического измерения и регулирования расхода твёрдого (по сухому весу) в потоке пульпы (суспензии) коллективного концентрата на участок селекции;

-

автоматического контроля и поддержания температуры пульпы в контактных чанах в пределах 92-95°C;

-

автоматического дозирования реагента СБА в различные камеры флотомашин основной и первой перечистной флотации;

-

автоматического контроля и стабилизации заданного значения уровня пульпы во флотомашине основной флотации (камеры 8 и 16);

-

автоматического контроля температуры пульпы в трёх камерах основной флотации, двух камерах контрольной и четырёх камерах перечистных флотаций;

-

автоматического контроля и сигнализации переливов пульпы в зумпфах перекачивающих насосов, контактных чанах, ваннах вакуум-фильтров;

-

автоматического контроля работы/простоя основного оборудования (пяти сгустителей, трёх контактных чанов, четырнадцати насосов, трёх вакуум-фильтров молибденового концентрата, двух конвейеров и сушильной печи).

Перечисленное оборудование функционирует при работе одной из технологических ниток флотомашин. Всего идентичных ниток две. При работе одной из них другая находится в ремонте или резерве.

Ход технологического процесса и его конечные результаты зависят от многих факторов. Важнейшим из них является подача реагента СБА в необходимых количествах, отвечающих технологической ситуации на данный момент. Избыток реагента относительно оптимальной нормы так же вреден, как и его недостаток: при избытке СБА в процессе флотации будут депрессироваться не только минералы меди, но и частично минералы молибдена. Кроме того, перерасход реагента недопустим из-за его высокой стоимости. Недостаток реагента приводит к снижению извлечения меди в медный концентрат. Поэтому наиболее целесообразным считается поддержание концентрации реагента в пульпе на оптимальном уровне. Такой подход к управлению реагентным режимом требует применения датчика концентрации. В связи с тем что реагент СБА в практике обогащения стал применяться относительно недавно и соответствующий датчик концентрации ещё не разработан, нами применён принцип управления реагентным режимом «по твёрдому». Технологическими исследованиями определены нормы расхода СБА на каждую операцию флотации, в каждой точке подачи реагента, каждым питателем реагента. Под нормой расхода понимается количество в граммах стопроцентного раствора реагента, которое необходимо подать на каждую тонну коллективного концентрата, поступающего на селективную флотацию.

Очевидно, что такой принцип регулирования расхода реагента требует применения расходомера твёрдого в пульпе коллективного концентрата. Многие обогатительные фабрики России и стран СНГ по разным причинам не оснащены такими расходомерами, а предприятия, поставляющие технологическое оборудование для флотации, и проектировщики не предусматривают врезку расходомеров в агитационные чаны и пульпопроводы.

В то же время в обогащении наметилась тенденция разрабатывать и внедрять АСУ ТП флотационных переделов на базе современных датчиков контроля технологических параметров и программируемых контроллеров. Можно использовать различные решения по построению расходомера твёрдого из стандартных датчиков, подключённых к контроллеру, с применением, например:

-

двух датчиков гидростатического давления;

-

ультразвукового уровнемера и одного датчика давления;

-

электромагнитного расходомера и двух датчиков давления.

В зависимости от конкретных условий возможны и другие варианты решений.

Расходомер твёрдого в потоке пульпы на флотацию

Состав, конструкция, принцип работы

Рассмотрим конструкцию расходомера, построенного на базе двух датчиков гидростатического давления, и алгоритм расчёта расхода твёрдого.

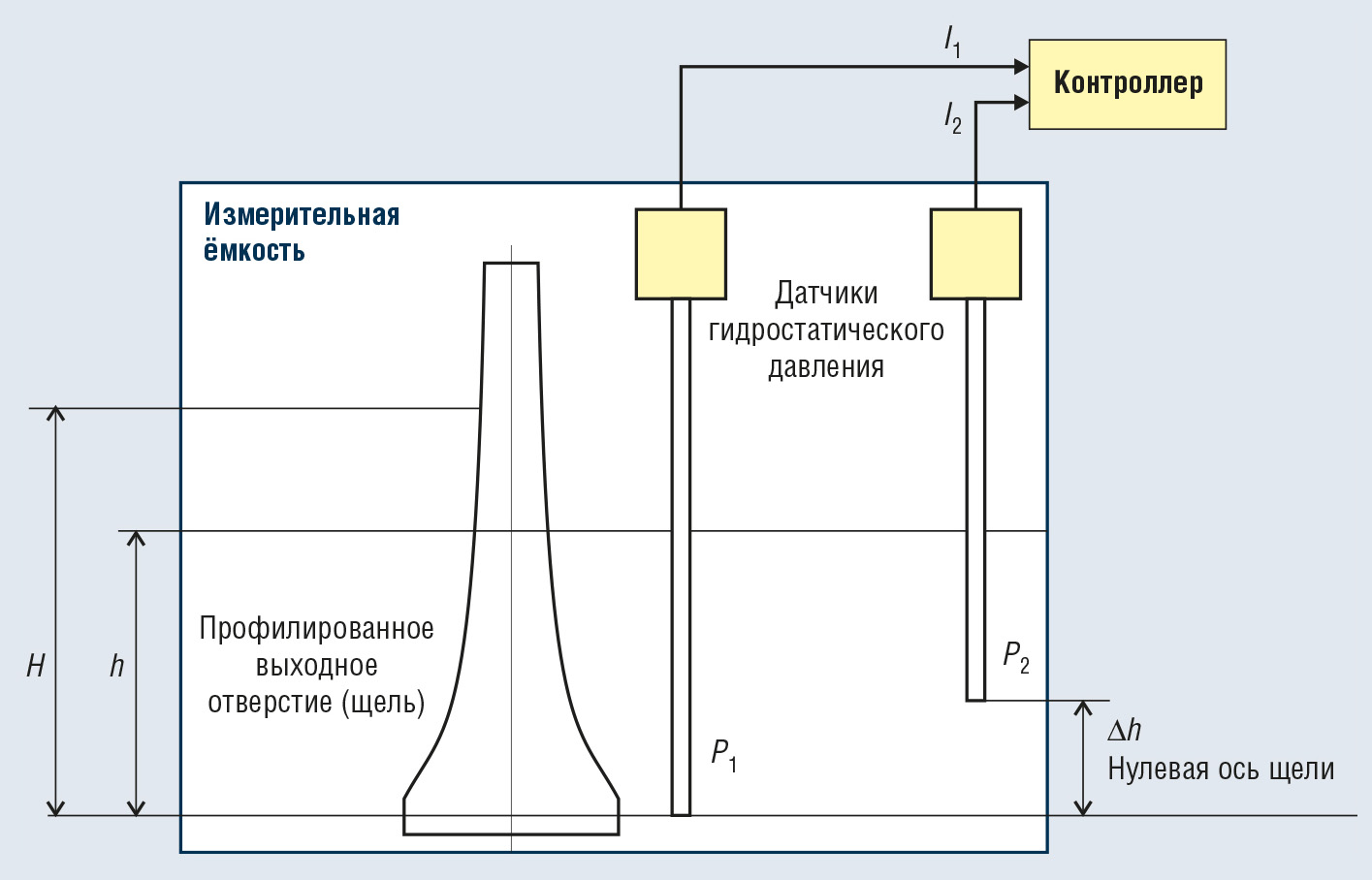

Расходомер имеет измерительную ёмкость, профилированное выходное отверстие (щель), датчики гидростатического давления пульпы перед щелью, котроллер (рис. 1).

Поступающая в ёмкость пульпа выходит из неё через профилированное отверстие, перед которым устанавливается уровень пульпы h, отсчитываемый от нулевой оси щели. На уровне этой оси устанавливается один из датчиков гидростатического давления Р1. Другой датчик давления Р2 устанавливается выше. Расстояние между ними – ∆h. Выходные сигналы датчиков I1 и I2 подключены к аналоговым входам контроллера. Заметим, что профиль отверстия выполнен таким образом, чтобы между уровнем h и объёмным расходом пульпы Qv была линейная зависимость:

Qv = Kh,

где K = Qvмакс/Н; Qvмакс – наибольший объёмный расход пульпы, на который рассчитана щель; Н – высота щелевого отверстия.

Вывод расчётной формулы расхода твёрдого

Исходные данные

-

Профилированное выходное отверстие рассчитано на расход от 0 до 320 м3/ч.

-

Высота отверстия Н = 630 мм.

-

Гидростатическому давлению от 0 до 1000 мм водяного столба соответствует выходной ток датчиков от 0 до 5 мА.

-

Расстояние между датчиками ∆h = 100 мм.

-

Удельный вес твёрдых частиц δ = 4,2 тс/м3.

Определение удельного веса пульпы (γ)

Р1 = γh – гидростатическое давление в нижнем датчике [мм вод. ст.].

Р2 = γ(h – 100) – гидростатическое давление в верхнем датчике [мм вод. ст.].

∆Р = Р1 – Р2 = 100γ – разность давлений.

Р1 = 200I1, Р2 = 200I2 – уравнения связи величин Р и I.

Поскольку 100γ = 200I1 – 200I2, то γ = 2(I1 – I2).

Например, при I1 = 3,75 мА и I2 = 3,10 мА получим γ = 1,3 тс/м3.

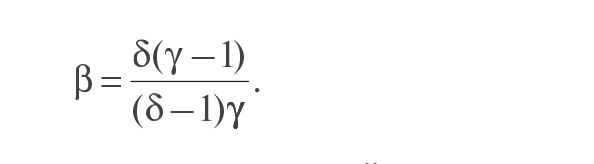

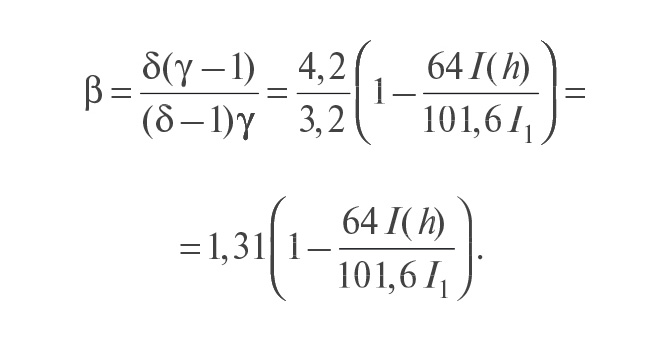

Определение содержания твёрдого в пульпе по весу (β)

Известно, что

Подставим вместо величины γ её выражение через токи I1 и I2:

Здесь 0 ≤ β ≤ 1 – безразмерная величина. Нетрудно установить, что β = 0 лишь в случае, если γ = 1, то есть «пульпа» состоит только из воды, и β = 1 лишь в случае, если γ = δ, то есть «пульпа» состоит только из твёрдой фазы. Например, при I1 = 3,75 мА и I2 = 3,10 мА получим β = 0,303.

Определение весового расхода пульпы (Qв)

Датчиком весового расхода пульпы является нижний датчик гидростатического давления Р1. Действительно, Р1 = γh, а кроме того, в данном расходомере объёмный расход пульпы пропорционален уровню h: Qv = Kh, откуда h = Qv/К. Следовательно, Р1 = γh = γQv/К = Qв/К.

Каждому значению давления Р1 соответствует множество возможных сочетаний значений уровня h и удельного веса γ, но любому из них соответствует один и тот же весовой расход пульпы Qв. Например, наибольшему давлению Р1макс = 1000 мм вод. ст. может соответствовать γ = 1,587 тс/м3 и h = Н = 630 мм. При этом Qвмакс = γQvмакс = 1,587×320 = 508 тс/ч. При γ = 2,000 тс/м3 и h = 500 мм (их произведение также равно 1000) имеем то же самое: Qвмакс = 2,000×(320/630)×500 = 508 тс/ч.

С учётом диапазона выходного тока датчиков уравнение связи весового расхода и тока получит вид: Qв = (508/5)I1, или Qв = 101,6I1.

Например, при I1 = 3,75 мА получим Qв = 381 тс/ч.

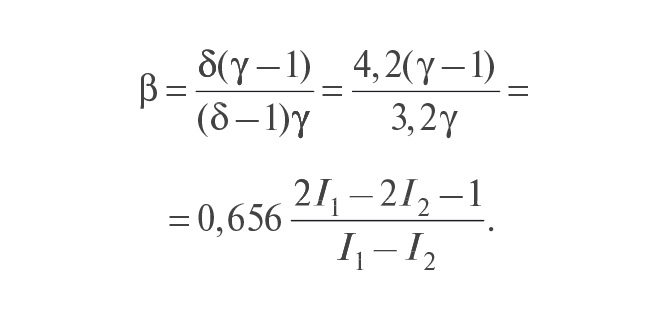

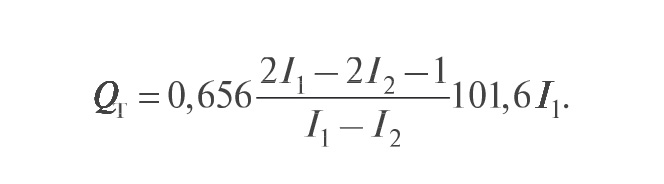

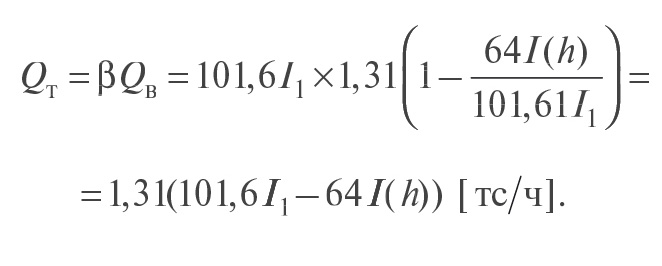

Определение расхода твёрдого (Qт)

Расход твёрдого базируется на формуле: Qт = βQв.

Отсюда следует:

Окончательно имеем:

Qт = 66,65I1 (2 – 1/(I1 – I2)).

Например, при I1 = 3,75 мА и I2 = 3,10 мА получим Qт = 115,4 тс/ч.

Достоинства и недостатки. Анализ альтернативных решений

Рассмотренный расходомер, построенный на базе двух датчиков гидростатического давления, отличается простотой инструкции и несложным алгоритмом расчёта расхода твёрдого. В то же время можно отметить один его недостаток: применённый в расходомере гидростатический плотномер контролирует пульпу в слое толщиной ∆h = 100 мм между точками отбора давления и не характеризует весь объём высотой h.

Между тем, датчик весового расхода лишён этого недостатка, на него не оказывают влияние ни качество перемешивания пульпы по высоте h, ни степень аэрации, характерная для турбулентных потоков пульпы. В этом случае расход твёрдого вычисляется на основе плотности и измеренного значения уровня пульпы. Рассмотрим данный вариант более подробно.

С учётом отмеченного недостатка варианта с двумя датчиками давления было бы целесообразно построить расходомер на базе датчика весового расхода (нижнего датчика давления) и датчика уровня h, например ультразвукового уровнемера типа PROBE (Siemens Milltronics) с выходным сигналом I(h) от 0 до 5 мА, пропорциональным уровню.

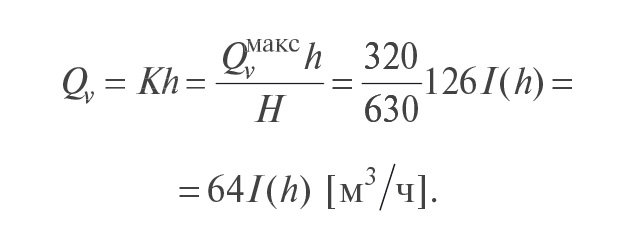

Приведём основные расчётные формулы для этого варианта.

Уровень пульпы:

h = (630/5)I(h), или h = 126I(h) [мм].

Объёмный расход пульпы:

Весовой расход пульпы:

Qв = 101,6I1 [тс/ч].

Удельный вес пульпы:

γ = Qв/Qv = (101,6I1)/(64I(h)) [тс/м3].

Содержание твёрдого в пульпе:

Расход твёрдого:

К сожалению, применить такой расходомер на участке селекции не представилось возможным. В измерительной ёмкости на поверхности пульпы имеется слой пены, характерный для пульп концентрата. На датчик гидростатического давления пена не оказывает заметного влияния, но для уровнемера создаёт недопустимую погрешность.

Вариант определения физических параметров потоков пульпы на базе электромагнитного расходомера и двух датчиков давления изначально представлялся экономически нецелесообразным и не отвечающим технологическим условиям (этот вариант предполагает наклонный или вертикальный пульпопровод), поэтому специально не рассматривался.

В результате был применён описанный расходомер с двумя датчиками давления: он, в отличие от двух других вариантов, не имеет в данном случае явных противопоказаний к применению и при хорошем перемешивании пульпы обеспечивает удовлетворительную точность измерения.

Задачи АСУ ТП, решаемые по данным от расходомеров

В ходе разработки и внедрения АСУ ТП медно-молибденового участка МОФ были установлены и запущены в эксплуатацию два расходомера твёрдого: в потоке коллективного концентрата (перед контактными чанами) и в потоке чернового молибденового концентрата, поступающего на перечистки.

Вычисленные значения расхода отображаются на экране дисплея рабочего места оператора (рис. 2), обеспечивая оператору возможность управления и контроля за технологическими параметрами. Вместе с тем данные о расходе используются для решения следующих задач:

-

автоматическое регулирование расхода коллективного концентрата, поступающего последовательно на пропарку, основную и контрольную флотации;

-

автоматическое регулирование расхода СБА на основную и контрольную флотацию;

-

автоматическое регулирование расхода чернового молибденового концентрата, поступающего на перечистную флотацию;

-

автоматическое регулирование расхода СБА на первую перечистку;

-

автоматическое формирование сменных и суточных рапортов.

Описание отдельных систем АСУ ТП

АСУ ТП участка построена по принципу централизованной системы управления и сбора данных. В своём составе она имеет отдельные системы регулирования и контроля, решающие задачи на определённых этапах и операциях технологического процесса под управлением центрального контроллера и компьютера оператора: системы автоматического регулирования (САР) расхода твёрдого в потоках пульпы как коллективного, так и чернового молибденового концентратов; систему дозирования реагента СБА на разные виды флотации; систему контроля температуры пульпы; САР уровня пульпы во флотомашине. Работа САР расхода твёрдого и системы дозирования реагента базируется на данных, получаемых от расходомеров описанного типа. Собранная информация о параметрах состояния технологических процессов и оборудования обрабатывается и отображается на экране оператора в виде элементов мнемосхем, обеспечивая ручной и автоматический режимы управления по заданиям оператора.

Система автоматического регулирования расхода твёрдого в потоках пульпы

Контролируемые потоки пульпы формируют в виде плоской струи, направляемой на границу двух отсеков приёмной ёмкости. Одна часть потока направляется в измерительную ёмкость расходомера, а другая возвращается в сгуститель. Каждая САР расхода твёрдого в потоках пульпы (и коллективного концентрата, и чернового молибденового концентрата) содержит описанный ранее расходомер, виртуальный задатчик расхода, управляемый оператором с помощью мыши и дисплея, и исполнительный механизм МЭО-25/0,63. Если текущее значение расхода отклоняется больше чем на 0,1 т/ч, исполнительный механизм, управляемый контроллером по специальной программе, перемещает струю потока пульпы в направлении, обеспечивающем восстановление заданного значения.

Стабилизация расхода коллективного концентрата способствует стабилизации процессов пропарки концентрата, основной и контрольной флотации, а также повышает точность работы систем автоматического регулирования уровня пульпы во флотомашинах. Стабилизация расхода чернового концентрата способствует стабилизации перечистных операций флотации. В общем, САР расхода улучшают показатели извлечения и качества медного и молибденового концентратов.

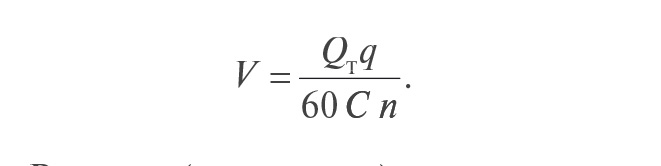

Система дозирования реагента СБА

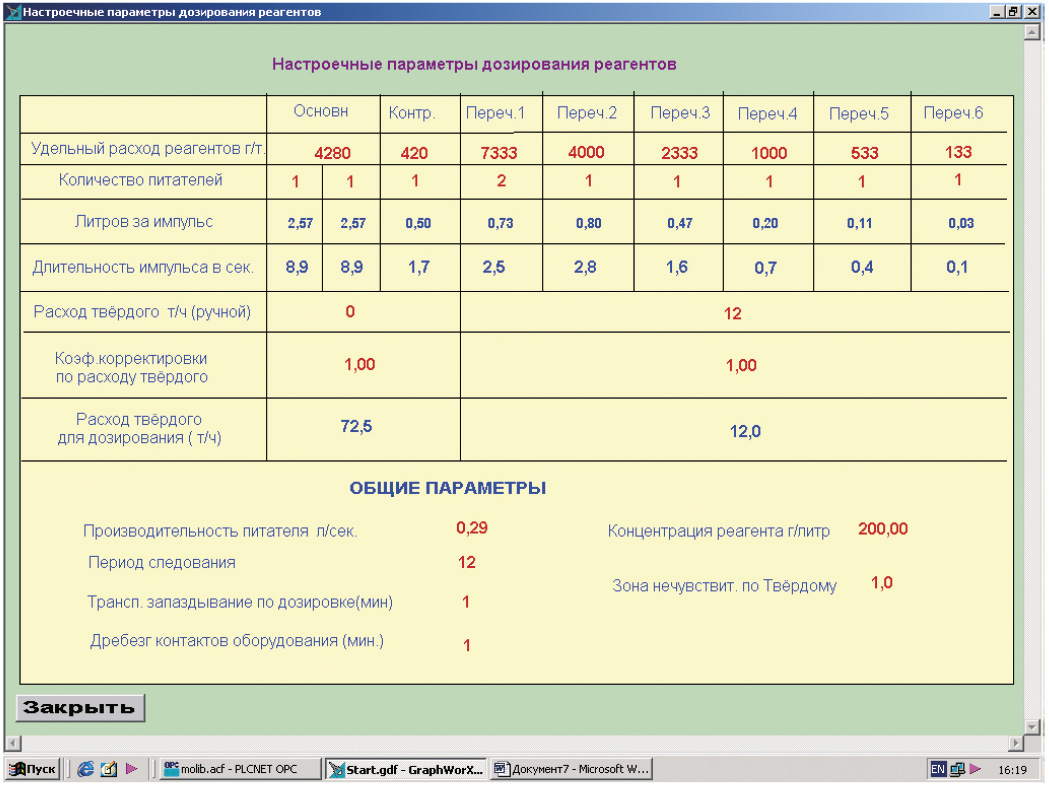

На участке селекции функционирует автоматизированная система дозирования флотореагентов (АДФР), в состав которой входят пульт управления и питатели ПРИУ-4. Система работает с частотой дозирования 5 циклов в минуту. Двенадцатисекундный цикл включает в себя импульс дозирования, во время которого клапан подачи реагента открыт, и паузу, во время которой клапан закрыт. Производительность питателя в импульсе равна 0,29 л/с. Доза реагента V [л/имп.] зависит от расхода твёрдого Qт [т/ч] в потоке пульпы, удельного расхода реагента q [г/т], концентрации C [г/л] реагента при числе n импульсов в минуту, равном 5, и определяется по формуле:

Время t (в секундах) открытого состояния клапана в импульсе определяют по формуле:

Дозирование по твёрдому может осуществляться как в ручном режиме, так и автоматически. На рис. 3 показана экранная форма «Настроечные параметры системы дозирования реагента».

Пользуясь ею, оператор может вносить коррективы в удельный расход реагента (в пределах допустимых норм), расход твёрдого (при ручном управлении дозированием) и концентрацию реагента. При этом автоматически будет вычислена новая доза реагента по каждому питателю и длительность импульса.

В качестве примера проверим правильность произведённых контроллером расчётов дозы V и длительности импульса t для питателя контрольной флотации («Контр.» на рис. 3):

Полученные результаты подтверждают правильность расчётов контроллера.

Система контроля температуры пульпы

Температура контролируется в контактных чанах и камерах основной, контрольной и перечистных флотаций с помощью датчиков ИТ-1.1, подключённых к прибору ПКЦ-12. Количество точек контроля – 12. Выходные токовые сигналы прибора подключены к контроллеру.

САР уровня пульпы во флотомашине

Опишем работу системы регулирования уровня применительно к оборудованию первой нитки флотомашин (вторая нитка аналогична, но отличается нумерацией флотомашин и чанов).

Флотомашина представляет собой открытую сверху ёмкость удлинённой формы. В неё самотёком поступает горячая пульпа из контактного чана. По длине она разделена перегородками на 16 камер. Через отверстия в перегородках пульпа самотёком последовательно проходит от камеры № 1 до камеры № 16. Отверстия в перегородках 8-й и 16-й камер снабжены шиберными заслонками, которые приводятся в движение с помощью исполнительных механизмов МЭО-25/0,63 вручную или автоматически. Если отверстие, например, восьмой перегородки прикрывать, уровень пульпы во флотомашине от камеры № 1 до камеры № 8 будет повышаться, и наоборот.

На поверхности пульпы создаётся слой минерализованной пены, которая удаляется из камер через переливной порог. Пульпа не должна доходить до порога. Если она станет переливаться через порог, концентрат будет разубоживаться (обедняться). Чем больше толщина пены, тем богаче концентрат, но ниже извлечение металла из пульпы. Для каждой технологической операции флотации существует оптимальный уровень пульпы.

Под уровнем пульпы понимается расстояние от некоторой фиксированной точки под порогом до границы пульпа-пена.

Для основной флотации, которая осуществляется во флотомашине № 8, уровень пульпы должен быть

50-250 мм в зависимости от хода технологического процесса. Для контроля уровня на глубине 250 мм от переливного порога установлен датчик гидростатического давления, токовый сигнал которого подключён к контроллеру. Автоматическое регулирование уровня пульпы во флотомашине № 8 осуществляется двумя автономными системами по ПИ-закону.

Возможности операторского интерфейса

Покажем возможности операторского интерфейса на примере мнемосхемы участка селекции.

Оператор смены может наблюдать текущие значения следующих технологических параметров (рис. 4): расхода твёрдого в потоке коллективного концентрата, расхода твёрдого в потоке чернового молибденового концентрата, температуры пульпы в контактных чанах, уровня пульпы в камерах определённой флотомашины (для первой нитки это флотомашина № 8, для второй — № 14), температуры в девяти камерах разных флотомашин. Кроме того, на мнемосхеме цветом отображается информация о состоянии основного технологического оборудования («включено/выключено»).

Щёлкнув мышью по кнопке «Уровни ф/м», оператор вызовет экранную форму, на которой можно наблюдать текущие значения уровня, при необходимости изменить уставку системе регулирования, анализировать ретроспективную информацию о работе систем по непрерывно строящимся графикам. Щёлкнув по кнопке «Температура в чане», можно получить информацию о температурном режиме пропарки в данный момент и с начала смены. Наконец, щёлкнув по кнопке «Уставки по дозировке», оператор получит полную информацию о настроечных параметрах системы дозирования реагента и, если требуется, внесёт необходимые коррективы.

Центральный контроллер

Аппаратные средства

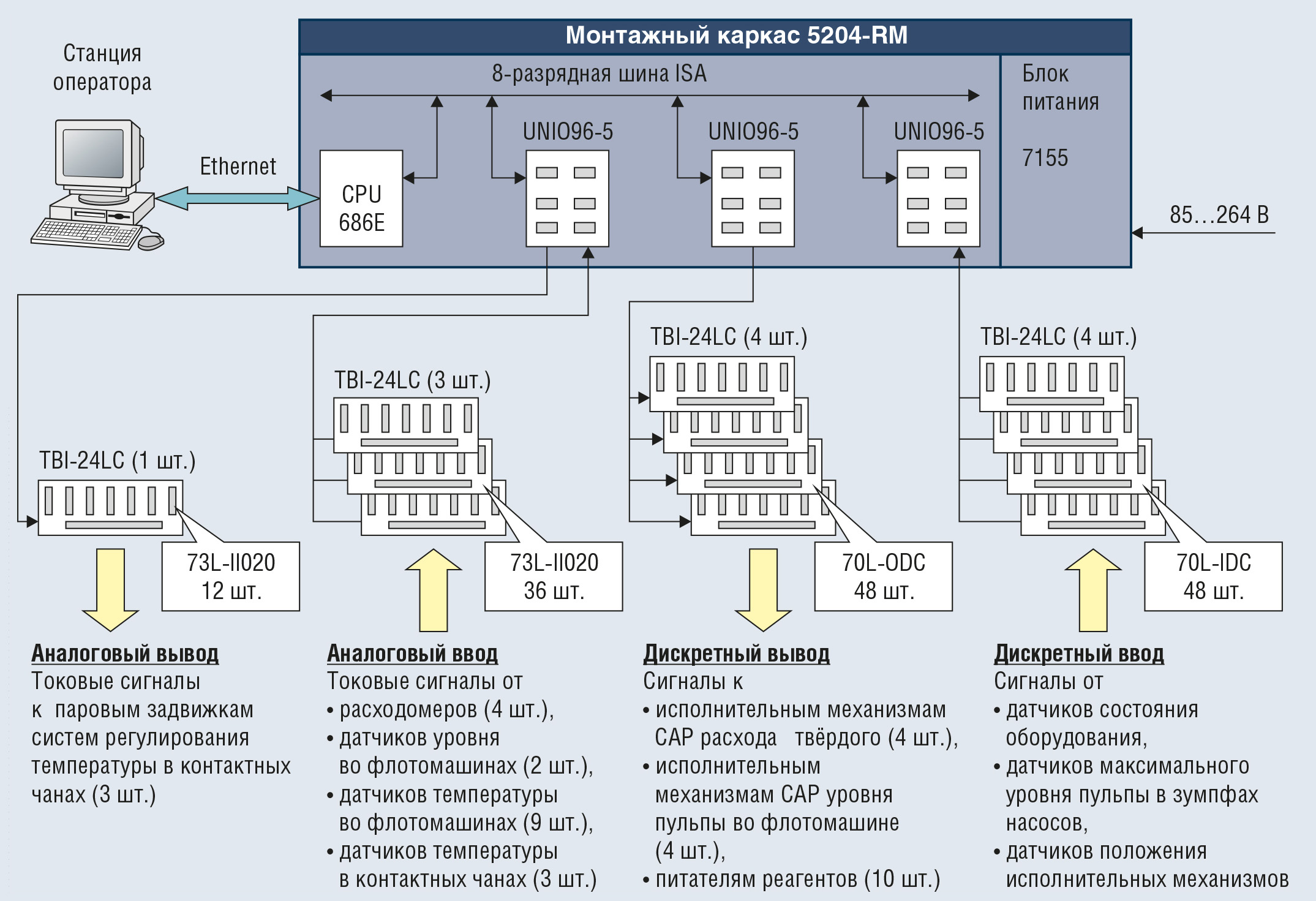

Центральный контроллер АСУ ТП участка медно-молибденовой селекции реализован на базе IBM PC совместимых аппаратных средств. Структурная схема контроллера приведена на рис. 5. В качестве базового процессорного модуля применена высокопроизводительная плата CPU686E производства фирмы Fastwel (Россия).

В состав контроллера входят три программируемых модуля ввода-вывода UNIO96-5 (Fastwel), предназначенных для обработки и выдачи до 96 сигналов логического уровня каждым, а также для обслуживания модулей УСО с гальванической изоляцией фирмы Grayhill, приёма и выдачи дискретных сигналов, преобразования кодов, ускорения логических и арифметических операций.

Модули CPU686E и UNIO96-5 выполнены в формате MicroPC, поэтому для их установки выбран монтажный каркас 5204-RM компании Octagon Systems, предназначенный для размещения четырёх модулей данного формата и источника питания. В качестве источника применён блок питания 7155 (Octagon Systems), обеспечивающий на выходе напряжение 5 В при диапазоне входного напряжения 85…264 В.

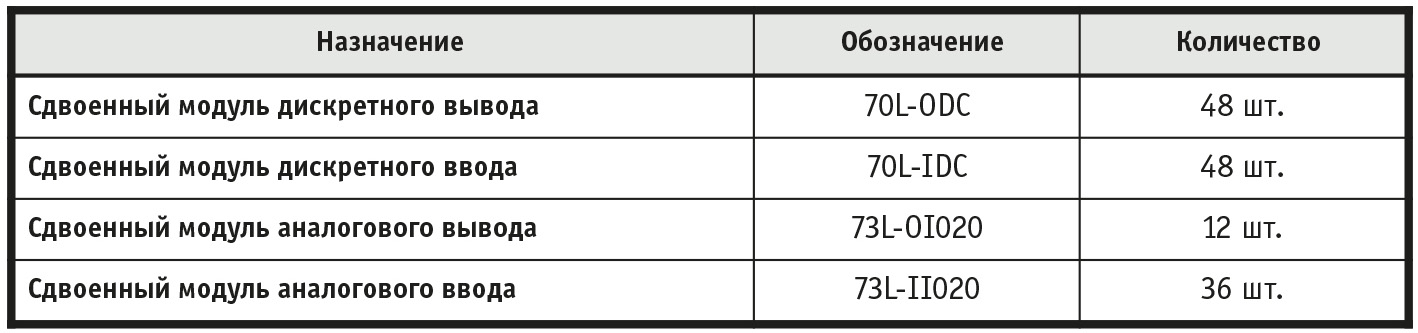

Типы используемых модулей УСО фирмы Grayhill и их количество отражает табл. 1. Модули принадлежат сериям 70L и 73L.

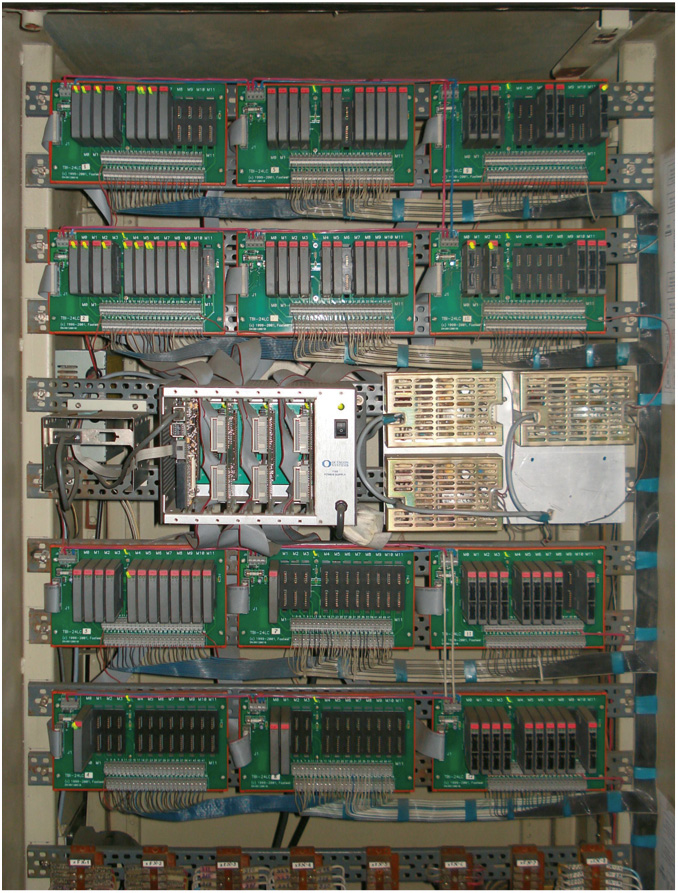

Для установки модулей Grayhill задействованы клеммные платы TBI-24LC (Fastwel). На одной такой плате помещается до 12 модулей серии 70L/73L. Плата имеет 26-контактный цифровой порт и клеммные соединители для подключения исполнительных устройств. Управление платой осуществляется с помощью модуля UNIO96-5.

Размещение контроллера в шкафу фирмы Rittal показано на рис. 6.

Программное обеспечение

Разработка программного обеспечения (ПО) контроллера выполнена с помощью системы UltraLogik, функционирующей в рамках единой оболочки под управлением Windows. Система программирования UltraLogik соответствует требованиям стандарта МЭК 61131 и предназначена для разработки прикладного ПО сбора данных и управления, реализуемого на программируемых IBM РС совместимых контроллерах. В качестве языка программирования используется язык функциональных блоковых диаграмм (FBD), представляющий механизм объектного визуального программирования.

ПО контроллера включает в свой состав:

-

программу установки даты и реального времени;

-

программу учёта простоев основного оборудования (флотомашин, контактных чанов, насосов и др.);

-

программу расчёта расхода твёрдого в потоках пульпы коллективного и чернового молибденового концентрата;

-

программу сбора, обработки и представления информации о технологических параметрах пульпы (расход, температура, плотность, уровень во флотомашинах и зумпфах), о концентрации реагента СБА, об аварийных состояниях процессов и оборудования;

-

библиотеки программ.

Для разработки ПО станции оператора использован SCADA-пакет GEESIS32 v.6.1 Enterprise. С его помощью разработаны мнемосхемы технологических процессов и состояния оборудования участка селекции, которые позволяют оператору получать текущую и ретроспективную информацию, необходимую для оперативного воздействия на объекты управления путём изменения задания системам автоматического регулирования.

Заключение

С момента пуска в эксплуатацию представленная в статье АСУ ТП медно-молибденового участка МОФ АГМК работает 3 года. В ходе эксплуатации отказов в работе программно-технического комплекса АСУ ТП не отмечено, что указывает на правильный выбор технических средств и высокую надёжность решений по их интеграции. Наибольшие затраты труда по обслуживанию АСУ ТП приходятся на полевые контрольно-измерительные приборы.

В ходе уже относительно длительной промышленной эксплуатации АСУ ТП стала надёжным инструментом технолога, позволившим улучшить технико-экономические показатели работы участка, облегчить труд рабочих и повысить культуру производства. ●

Авторы — сотрудники ООО «АСУ Технолоджи»

Телефон: (+998-7161) 40-395

Телефон/факс: (+998-7161) 48-495

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!