Введение

Медь относится к числу тяжёлых цветных металлов. Благодаря своим весьма ценным свойствам она является одним из наиболее широко используемых металлов после железа.

На медеплавильном заводе Алмалыкского ГМК высококачественную катодную медь получают из медного концентрата обогатительной фабрики в четыре этапа: кислородно факельная печь, конвертер, анодная печь, электролиз.

В ходе конвертерного передела получают черновую медь. Жидкую черновую медь доставляют от конвертеров в анодный передел и заливают в анодные печи для пирометаллургического рафинирования. В процессе рафинирования черновой меди удаляют примеси и из полученной анодной меди отливают аноды. В дальнейшем методом электролиза из медных анодов получают высококачественную катодную медь.

Объектом рассмотрения в настоящей статье являются анодная печь, карусельная машина и система желобов, по которым жидкая анодная медь из печи транспортируется к изложницам карусельной машины.

Анодный передел оборудован двумя наклоняющимися печами ёмкостью по 200 т и двумя разливочными машинами карусельного типа диаметром 10 м. Печи имеют диаметр 3,9 м и длину 9,2 м. Для поворота печи установлен привод переменного тока. Внешний вид анодной печи показан на рис. 1

В печь помимо черновой меди загружают анодные остатки из цеха электролиза, брак, скраб и изложницы, которые подвергают плавлению. По окончании расплавления шихты проводят в течение 2 3 часов операцию окисления меди для удаления примесей. Окисление производится сжатым воздухом путём введения его в ванну с жидким расплавом через стальные трубки. Восстановление меди осуществляется с помощью природного газа, который вводят в ванну аналогичным способом. По готовности металла, устанавливаемой с помощью специального анализа, начинается разлив меди в аноды. Для выпуска рафинированной меди с боковой стороны печи, обращённой к разливочной машине, установлена шпуровая лётка диаметром 50 мм. Первоначально металл из печи вытекал из лётки в жёлоб и затем в разливочный ковш, выпускной носок которого устанавливался над очередной изложницей карусельной машины. Привод ковша осуществлялся электролебёдкой. Машинист разлива при помощи командоконтроллера производил налив меди из ковша в изложницы.

При ручном управлении разливочным ковшом скорость разлива, толщина полотна анодов, а также брак литья во многом зависели от опыта и квалификации машиниста. Во время разлива, продолжающегося в течение 4 6 часов, получали 700 900 анодов. Даже опытный машинист разлива не мог такое долгое время работать сосредоточенно, что приводило к отклонению толщины полотна и веса анодов от требуемых значений.

Как известно, вес является немаловажным фактором при переработке анодов в цехе электролиза меди. Поэтому с целью получения анодов установленного веса, а также улучшения условий труда и повышения культуры производства фирма «ASU Technology» разработала и внедрила автоматизированную установку весового дозирования (УВД). В состав этой установки входят два ковша: промежуточный ковш (ПК) и дозировочный ковш (ДК). Металл из печи направляется в ПК, а из него – в ДК; из ДК металл сливается в изложницу. Каждый ковш установлен на своей платформе, снабжённой тензометрическим весоизмерителем. Ковши могут изменять свой наклон с помощью управляемых гидроцилиндров. Работой УВД управляет автоматизированная система.

Описание автоматизированной системы управления УВД

Рассматриваемая система является трёхуровневой. Первый уровень включает в себя приборы контроля, измерения и исполнительные механизмы. Второй – микропроцессорный контроллер с модулями ввода вывода сигналов, обрабатывающий полученную информацию и задающий логическую цепь управления технологическим процессом. Третий уровень образуют сервер базы данных и автоматизированное рабочее место (АРМ) оператора (разливщика).

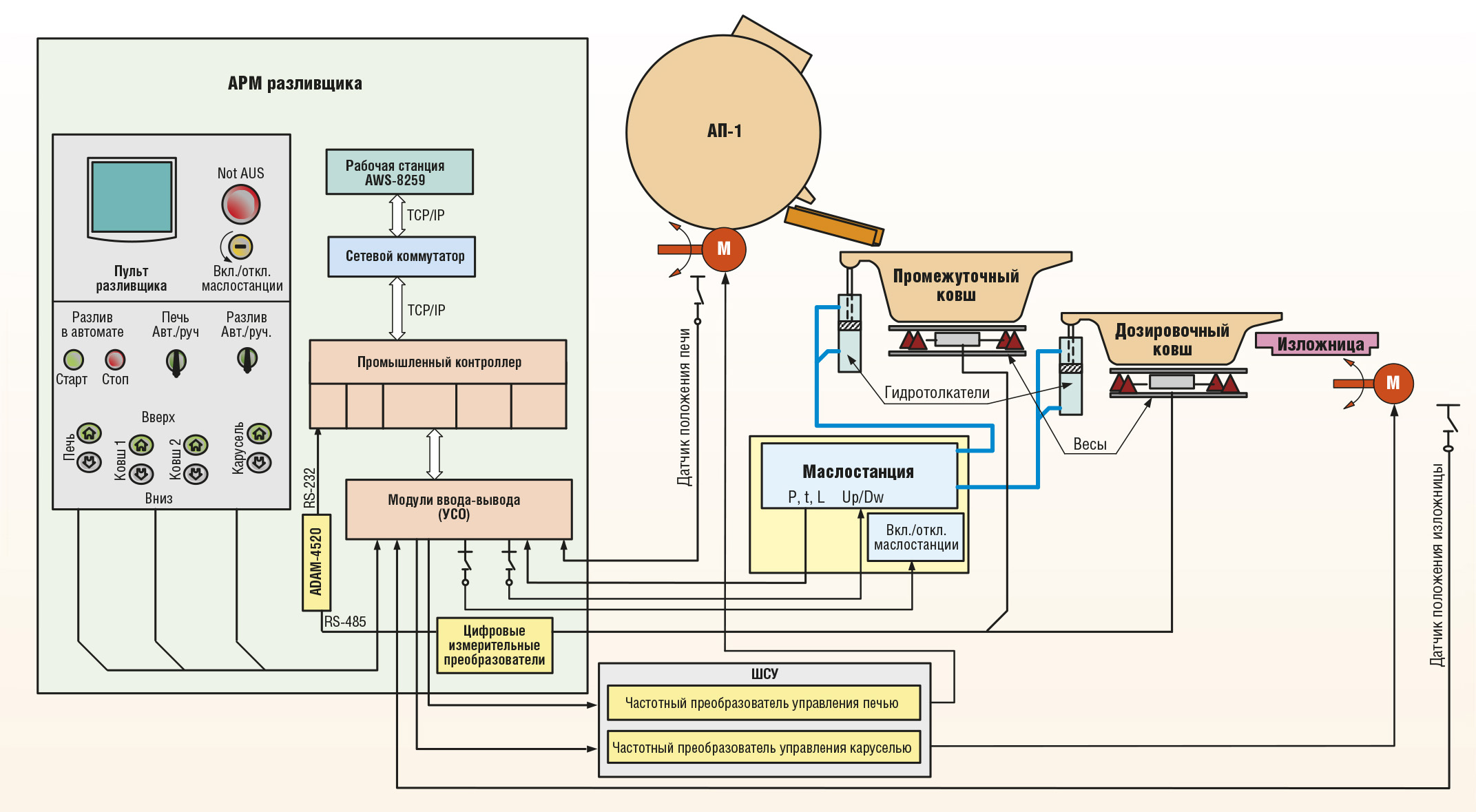

Структурная схема системы представлена на рис. 2.

- Пультовой конструктив (фирма Rittal), на базе которого организовано АРМ оператора, использующее промышленную рабочую станцию AWS 8259 (процессор Celeron, 15" ЖК дисплей) фирмы Advantech и пульт управления с необходимым набором пускателей, переключателей, кнопок управления и аварийного отключения; в нижней части пультового конструктива (в шкафу) размещены:

- микропроцессорный промышленный контроллер производства фирмы Fastwel с модулем центрального процессора CPU686E, предназначенный для приёма сигналов с датчиков, их последующей обработки и выдачи управляющих сигналов на объекты управления;

- входные и выходные модули УСО фирмы Grayhill серий 70L (дискретные) и 73L (аналоговые), установленные на клеммной плате TBI 24LC (Fastwel), и плата гальванической изоляции каналов дискретного вывода TBI 0/24C (Fastwel);

- цифровые измерительные преобразователи сигналов тензодатчиков DMJ (Scaime) с интерфейсом RS 485 (мод.);

- преобразователь интерфейсов (RS 232/RS 485) ADAM 4520 (Advantech);

- сетевой коммутатор RS2 TX компании Hirschmann, предназначенный для сетевых подключений по протоколу TCP/IP;

- блок питания Octagon Systems 7155 для контроллера (5 В), источник питания компании XP Power серии SMC для «сухих» контактов (90...264 В переменного тока, выходная мощность 600 Вт, монтаж на шасси), источник бесперебойного питания (1000 Вт, время автономной работы 20 минут).

- Система гидропривода ковшей ГСПП5 8 250, состоящая из маслостанции и гидротолкателей.

- Весоизмерительные устройства фирмы Scaime серии F60X на 5 т и 2 т для промежуточного и дозировочного ковшей соответственно (каждое устройство содержит 4 тензодатчика, соединённых в мостовую схему).

- Частотный преобразователь управления печью АП 1.

- Частотный преобразователь управления каруселью (частотные преобразователи размещены в шкафу ШСУ).

- Программное обеспечение контроллера.

- Программное обеспечение АРМ оператора.

Основные функции системы

-

Контроль параметров маслосистемы гидропривода: температуры, давления, уровня и загрязнённости масла.

-

Автоматическое и дистанционное управление поднятием и опусканием ковшей, поворотом карусели, поворотом анодной печи, подачей извести в изложницы.

-

Автоматическое измерение и регистрация массы меди в ПК и ДК, прогнозирование веса наливаемой в изложницу меди, определение и регистрация количества отлитых медных анодов в автоматическом и ручном режимах.

-

Сигнализация и контроль аварийных режимов: повышение или понижение температуры и давления в маслостанции, предельное загрязнение масла, минимальный уровень масла в баке.

-

Архивирование регистрируемых показателей.

-

Визуализация технологического процесса.

Работа автоматизированной системы

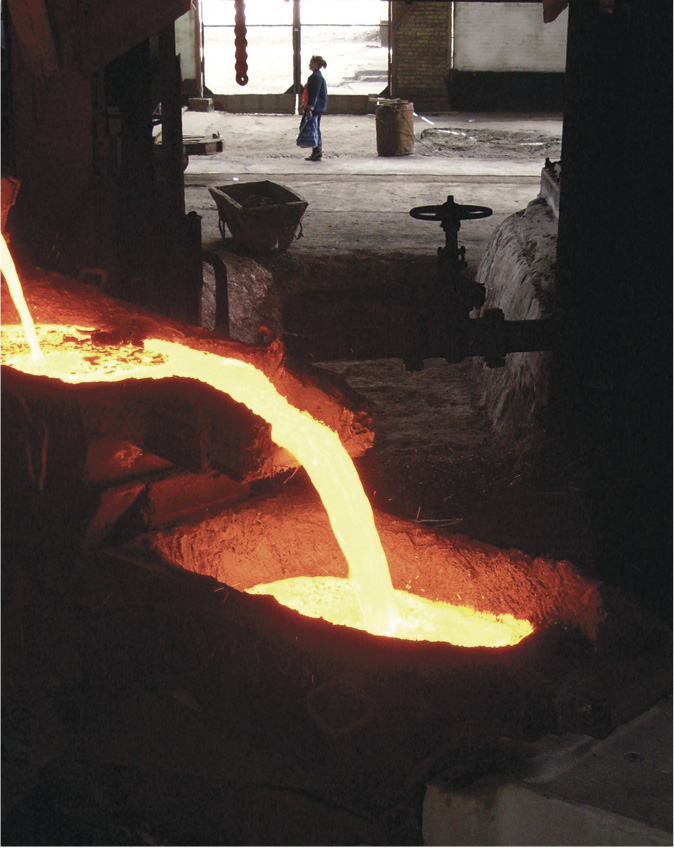

При повороте печи медь через жёлоб попадает в промежуточный ковш, на фундаменте которого установлено весоизмерительное устройство для определения веса меди в процессе налива. При достижении заданного значения веса меди в ПК контроллер выдаёт сигнал подъёма на гидроцилиндр ПК и перелива меди в дозировочный ковш.

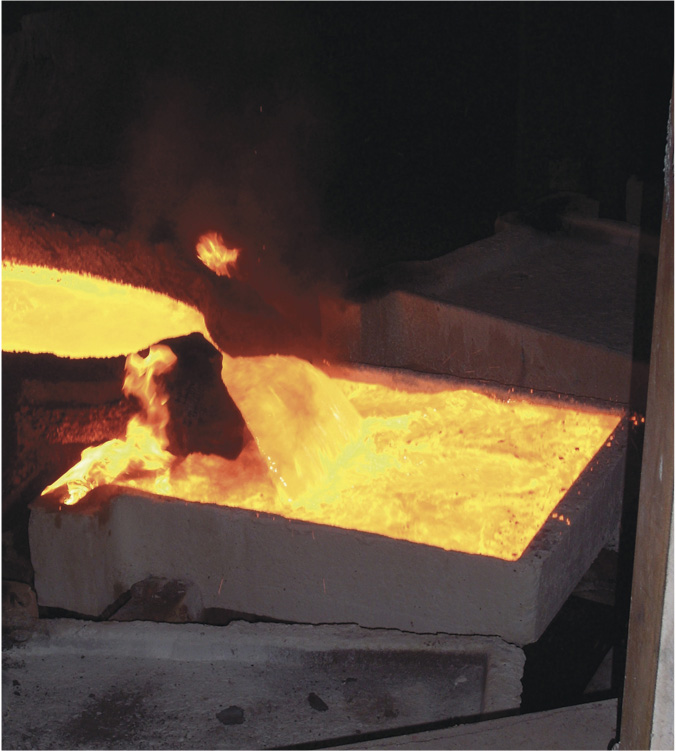

Отслеживая заполнение ДК, контроллер формирует сигнал на частотно регулируемый привод карусели, подводя изложницу под дозировочный ковш. В момент полной остановки изложницы под ДК контроллер выдаёт сигнал на опускание ПК. При полном опускании ПК происходит регистрация значения веса меди в ДК. Измерение веса меди в ДК производится четырьмя тензодатчиками, соединёнными в мостовую схему для уменьшения погрешности измерения. Далее контроллер даёт команду на подъём ДК, при этом контролируя вес наливаемой в изложницу меди. Когда количество вылитой меди достигнет заданного значения, подаётся команда на опускание ДК. При полном опускании ДК регистрируется остаток веса меди в ковше.

На рис. 3 показано заполнение медью дозировочного ковша, а на рис. 4 – заполнение изложницы медью.

После полного опускания ДК подаётся сигнал подъёма на гидроцилиндр ПК и цикл повторяется.

Изложницы с отлитыми анодами при пошаговом вращении карусели попадают в зону водяного охлаждения, а затем подходят к пневматическому анодосъёму. Специальным штырём анод поднимается из изложницы, снимается анодосъёмом и устанавливается в накопительную ванну. Из ванны с помощью мостового крана грузоподъемностью 10 т аноды перемещаются на вагонетки. Каждая вагонетка взвешивается до и после загрузки анодами. Путём деления веса анодов на их число в вагонетке (35 шт.) определяют средний вес анода.

На рис. 5 показана карусель с изложницами, а на рис. 6 – готовые аноды, которые направляются в цех электролиза.

Одновременно с управлением разливом меди производится контроль параметров системы гидропривода, контроль частотного привода поворота карусели и количества изготовленных медных анодов.

Все полученные данные отображаются на экране АРМ и архивируются.

Режимы управления

Выбор режима управления ковшами и каруселью при разливе меди производится переключателем «Разлив». При положении переключателя «Руч.» в режиме разлива происходят передача сигналов с кнопок управления на дискретные входы контроллера, их программная обработка и выдача на исполнительные механизмы через дискретный выход контроллера. При переводе переключателя «Разлив» в положение «Авт.» управление ковшами и каруселью переходит на программное управление от контроллера. Активация программного управления производится нажатием кнопки «Старт» группы кнопок «Разлив в автомате».

Выбор режима управления печью производится переключателем «Печь». В положении «Руч.» (ручной режим управления печью) происходит передача сигналов от кнопок управления группы «Печь» с нарисованными стрелками вверх или вниз. Через промежуточное реле пульта сигналы поступают в схему управления частотного преобразователя привода печи, которая реализует локальное управление поворотом печи. В положении «Авт.» управление печью переходит в автоматический режим, то есть в режим программного управления от контроллера.

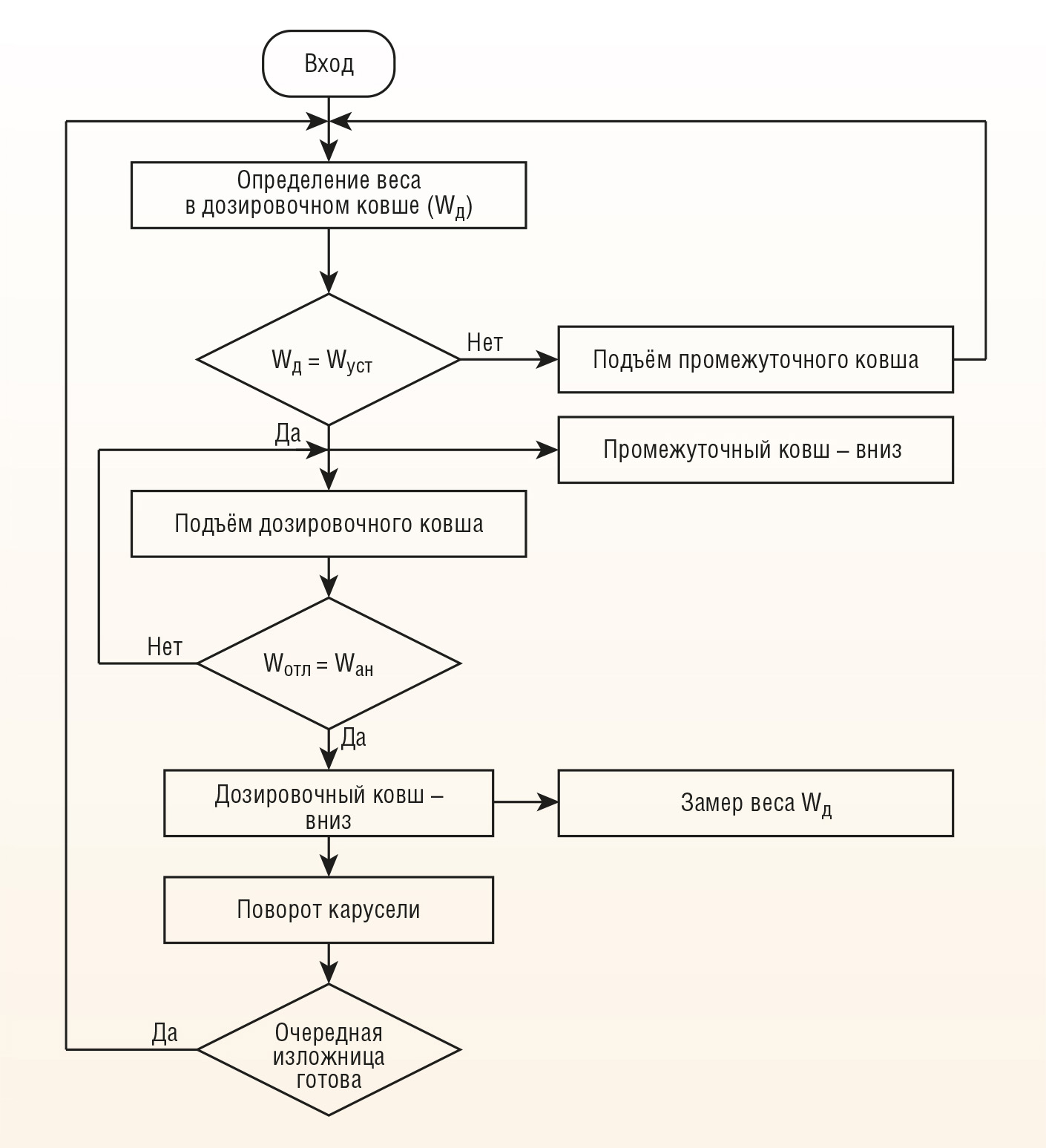

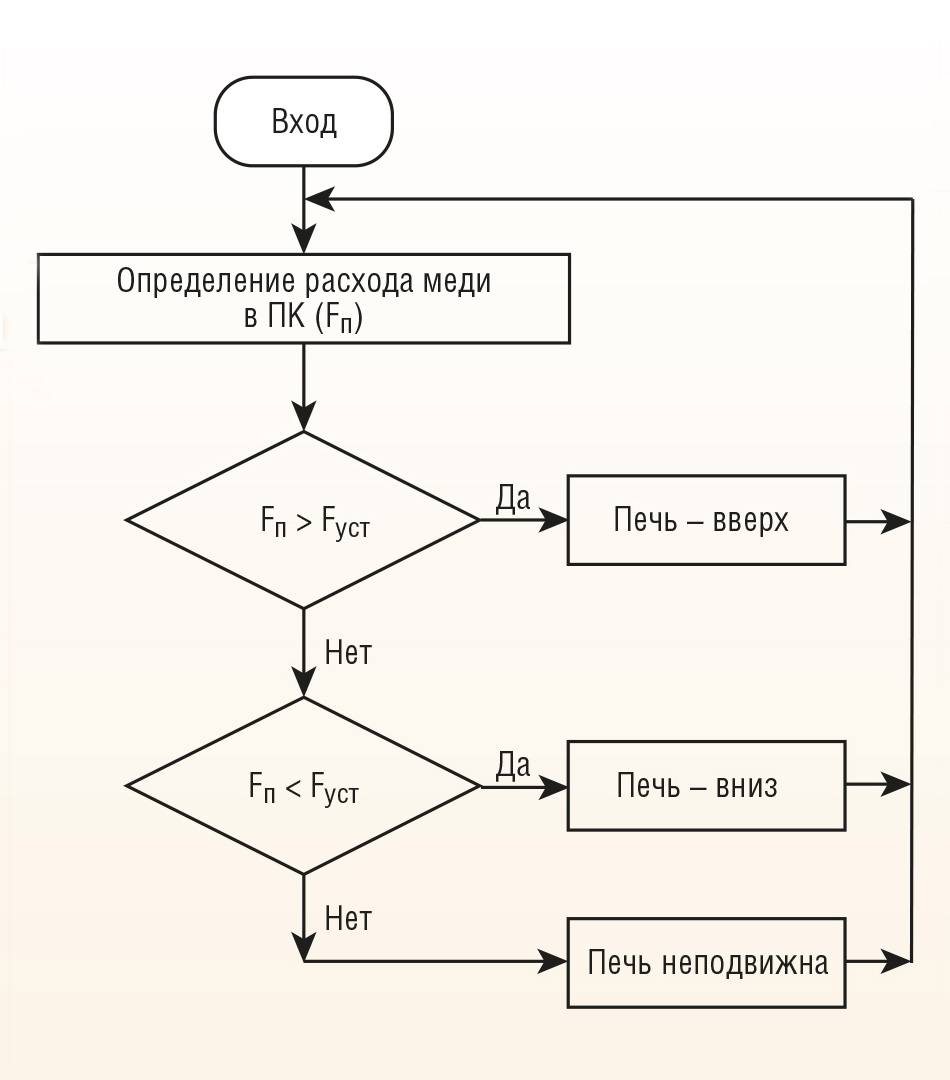

Программа контроллера реализует алгоритмы, укрупнённые блок схемы которых представлены на рис. 7 и 8.

Условные обозначения: Wуст – заданный вес меди в дозировочном ковше; Wотл – вес отливки; Wан – заданный вес анода; Wд – вес меди в дозировочном ковше.

Условные обозначения: Fп – вычисленный расход меди в промежуточном ковше; Fуст – заданный расход.

АРМ оператора с пультом управления и рабочей станцией показано на рис. 9.

Программное обеспечение контроллера

Программное обеспечение (ПО) контроллера разработано с помощью пакета UltraLogik 1.04.026 на языке Turbo Pasсal 7.0 для операционной системы MS DOS 6.22 или FDOS.

Для обеспечения взаимодействия с программой верхнего уровня, исполняемой на рабочей станции, установлено ПО клиента сетевой операционной системы Nowell 4.11, а на самой рабочей станции установлен и сконфигурирован PLCNet OPC Server 3.05 фирмы Fastwel.

Разработанное ПО состоит из двух исполняемых файлов Resid.exe и Uvd_92h.exe, а также группы служебных файлов. Программа Resid.exe написана на языке Turbo Pasсal 7.0 и является резидентной. Основная программа Uvd_92h.exe использует средства UltraLogik, после загрузки она обращается к подпрограммам резидента. Это вызвано соображениями удобства разработки. Для запуска используется пакетный файл Start.bat, вызов которого помещён в файл автозапуска MS DOS autoexec.bat.

Основной цикл работы программы состоит из следующих шагов:

-

считывание состояния входных дискретных и аналоговых сигналов;

-

логическая обработка;

-

выдача выходных сигналов.

Привязка входных и выходных сигналов к каналам плат УСО осуществлена средствами пакета UltraLogik. Связь с весоизмерительными устройствами фирмы Scaime поддерживается по протоколу Modbus RTU через порт СОМ2 на скорости 19200 бод.

Алгоритм работы программы в автоматическом режиме разлива построен в соответствии с приводимой далее последовательностью операций.

-

Ожидание нажатия на кнопку «Старт».

-

После нажатия на кнопку «Старт» разрешается работа подпрограммы регулировки расхода меди при переливе из печи в промежуточный ковш.

-

Медь из ПК наливается в ДК до достижения установленного значения начального веса меди в ДК.

-

Ожидание срабатывания датчика установки изложницы.

-

Ожидание стабилизации веса ДК (в процессе работы датчики веса опрашиваются 50 раз в секунду; если в течение последних 40 опросов разброс измеренных значений относительно среднего не превышает для каждого из них заданного 1 кг, то вес считается стабилизированным).

-

Регистрация начального веса ДК, подъём ДК.

-

В процессе отливки анода постоянно регистрируются текущий вес меди, расход меди, налитой в изложницу, и изменение этого расхода; на основе этих параметров по коэффициентам регрессионного уравнения производятся расчёт порогового веса и определение момента опускания ДК.

-

Опускание ДК и выдача команды на поворот карусели (в момент начала опускания ДК регистрируются вес, расход и изменение расхода).

-

Опускание ДК производится не полностью, а на заданную длину штока гидроцилиндра; в процессе движения ДК ожидается момент стабилизации его веса.

-

Регистрируется конечный вес меди в ДК, рассчитывается вес отливки и вес меди, налитой в изложницу в процессе опускания; этот добавленный вес вместе с зарегистрированным в момент начала опускания расходом и изменением расхода служат для расчёта коэффициентов регрессионного уравнения, в расчёте принимают участие последние 10 отливок.

-

Далее процесс повторяется с подъёма ПК.

-

При нажатии кнопки «Стоп» разлив меди из ДК в изложницу не прекращается до установки заданного веса анода.

Заключение

Разработанная ООО «ASU Teсhnology» автоматизированная система управления процессом изготовления медных анодов на Алмалыкском ГМК прошла промышленные испытания и передана в эксплуатацию металлургическому цеху.

Система функционирует в тяжёлых условиях металлургического производства, характеризующихся повышенным содержанием окислов серы в воздухе, высокой температурой пирометаллургических процессов, опасностью работы с жидким металлом.

Благодаря удачному выбору технических средств, отличающихся высокой надёжностью и точностью в работе, и эффективным алгоритмам управления система безотказно выполняет свои функции в круглосуточном режиме эксплуатации.

Основной показатель работы системы – среднеквадратическое отклонение веса анода от нормы – по данным на многие тысячи отлитых анодов не превышает 0,5 кг, что является одним из лучших показателей работы среди аналогичных систем на медеплавильных заводах. По нашему мнению, этот результат достигнут благодаря тому, что программы управления дозированием в ДК и в изложницу учитывают динамику выливки, которая зависит от многих факторов, непрерывно изменяющихся в процессе разлива. Кроме того, в процессе разлива используется информация о последних 10 отливках, что позволяет считать систему адаптивной, а следовательно, более точно выполняющей функцию стабилизации веса отливок. ●

Авторы – сотрудники ООО «ASU Teсhnology»

Телефон: (+9987061) 484-95

E-mail: 52 zamdir@asutechnology.uz

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!