Общие положения

Электродный каменноугольный пек является наряду с коксами основным «строительным материалом» для получения углеграфитовых изделий [1]. Исходным продуктом для каменноугольного пека являются некоторые марки смол, получаемые как побочный продукт при производстве металлургических коксов. Сам пек получают путём дистилляции этих смол в трубчатых печах непрерывного действия. Сложная структура и огромное количество химических соединений, входящих в состав пека, затрудняют его точное техническое специфицирование. Тем не менее, именно каменноугольный пек является основным связующим материалом при производстве углеграфитовой продукции, позволяющим на первом этапе – этапе смешения и прессования – получить «зелёную» заготовку заданной структуры, формы и объёмного веса. Однако на этом этапе закладывается только часть физико-механических свойств будущего углеграфитового изделия. В дальнейшем во время обжига под воздействием высокой температуры высокомолекулярные ароматические вещества, входящие в состав пека, образуют более сложные химические соединения, связывающие частички исходного коксового материала и способствующие появлению в углеграфитовой заготовке единой коксовой структуры, подобной кристаллической решётке графита. Именно после завершения этого процесса, называемого поликонденсацией каменноугольного пека, электродную заготовку можно считать единым изделием из некоторого композиционного материала, состав и свойства которого заложены при смешивании различных фракций кокса и каменноугольного пека, прессовании заготовки методом выдавливания или вибрирования, а также посредством обжига этой заготовки при повышенной температуре.

Таким образом, очевидно [2], что качество конечного углеграфитового изделия в значительной степени зависит от химических свойств используемого каменноугольного пека, от его количества в составе массы для производства «зелёной» заготовки. Поэтому в свете постоянно возрастающих требований к качеству электродной продукции, а также в связи с необходимостью повышения точности соблюдения технологических параметров на смесительно-прессовом переделе электродного производства перед специалистами управления автоматизации Новочеркасского электродного завода была поставлена задача разработки современной автоматизированной технологии дозирования пека и контроля приготовления массы в смесильной машине типа «АНОД-4».

Основные цели разработки

На момент начала работ по автоматизации операций дозирования пека состояние на переделе было следующим. Пек для приготовления массы, использующейся при прессовании электродных заготовок, подаётся со склада и предварительно хранится в напорном баке. По сигналу начала дозировки пек из напорного бака по трубопроводу самотёком подаётся в дозировочный бак, установленный на двух магнитоанизотропных датчиках. Регулировка подачи пека в дозировочный бак выполняется при помощи клапана с пневмоприводом. После набора пека в дозировочный бак производится операция основной дозировки, заключающаяся в заливе пека из дозировочного бака непосредственно в бункер смесильной машины. Пек в смесильную машину подаётся самотёком при температуре 170-180°C через клапан с пневмоприводом, управляемый по весу дозировочного бака при помощи компаратора типа КСП-3. Управление процессом смешения выполняет смесильщик. Время интервалов нагрева, дозировки пека и смешения задаётся при помощи командоаппарата КЭП-12. Очевидны следующие недостатки такой технологической схемы:

-

низкая точность взвешивания порции пека за счёт большой методической погрешности оборудования;

-

сложность точного задания веса дозы пека и временных интервалов подачи материалов в бункер смесильной машины и их смешивания;

-

территориальная разобщённость и низкая точность измерительных приборов и за счёт этого слабая управляемость процесса дозировки;

-

отсутствие возможности технологического мониторинга передела, эффективного анализа ведения технологии и управления качеством приготовляемых смесей.

Работы по разработке автоматизированной системы (АСУ ТП) дозировки пека проводились службой промышленной автоматизации Новочеркасского электродного завода совместно с НПК «Югцветметавтоматика» (г. Владикавказ) начиная с 2006 года. Первоначально изменения коснулись технологии дозировки. Вместо дозировки по весу наполненного дозировочного бака (так называемая «дозировка по наливу») была применена дозировка по разности веса полного и пустого бака. Это дало следующие преимущества:

-

появилась возможность оставлять в дозировочном баке некоторое количество пека, необходимое для исключения перегрева бака при сливе и коксования пека на днище;

-

было исключено влияние методических и некоторых случайных погрешностей взвешивания дозы пека и работы дозировочного оборудования.

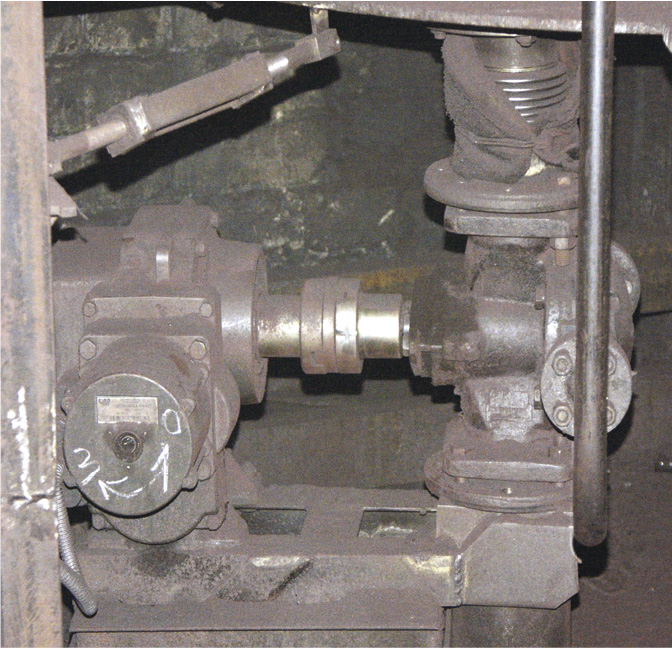

Для увеличения точности дозировки были внесены изменения в конструкцию дозировочного модуля. Реконструированный дозировочный модуль показан на рис. 1.

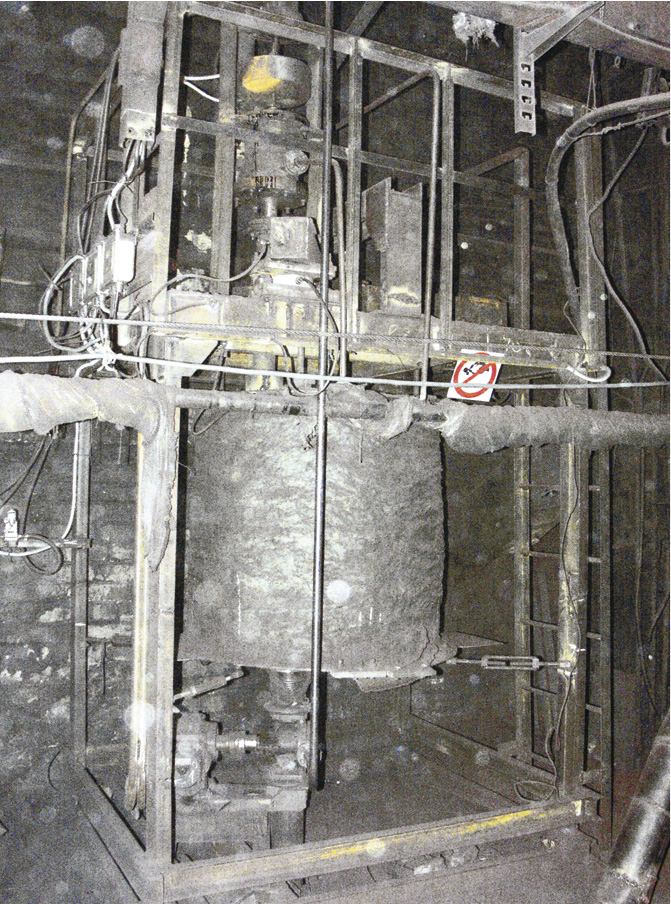

Во-первых, был изменён подвес дозировочного бака заменой двух магнитоанизотропных датчиков веса на три тензодатчика с весовым терминалом в качестве вторичного преобразователя. Это позволило резко повысить точность взвешивания, перейти к цифровой обработке данных по взвешиванию пека и организовать отображение параметров процесса дозировки непосредственно в зоне работы смесильщика в удобной цифровой форме. Во-вторых, для увеличения точности дозировки сливной пневмоклапан был заменён пробковым краном-дозатором с электроприводом. В результате появилась возможность организовать дозировку в режимах «грубо» и «точно», оптимизировать регулирование скорости истечения пека для достижения лучшего смачивания сыпучих компонентов. Внешний вид крана-дозатора показан на рис. 2.

Отметим, что наливной пневмоклапан дозировочного бака остался без изменений, так как применение «разностной» дозировки не предъявляет серьёзных требований к точности набора пека. В-третьих, выходной фланец дозировочного бака был соединён с краном-дозатором специальным сильфонным компенсатором, что исключило попадание паров пека в атмосферу цеха при дозировке и значительно улучшило условия труда рабочих.

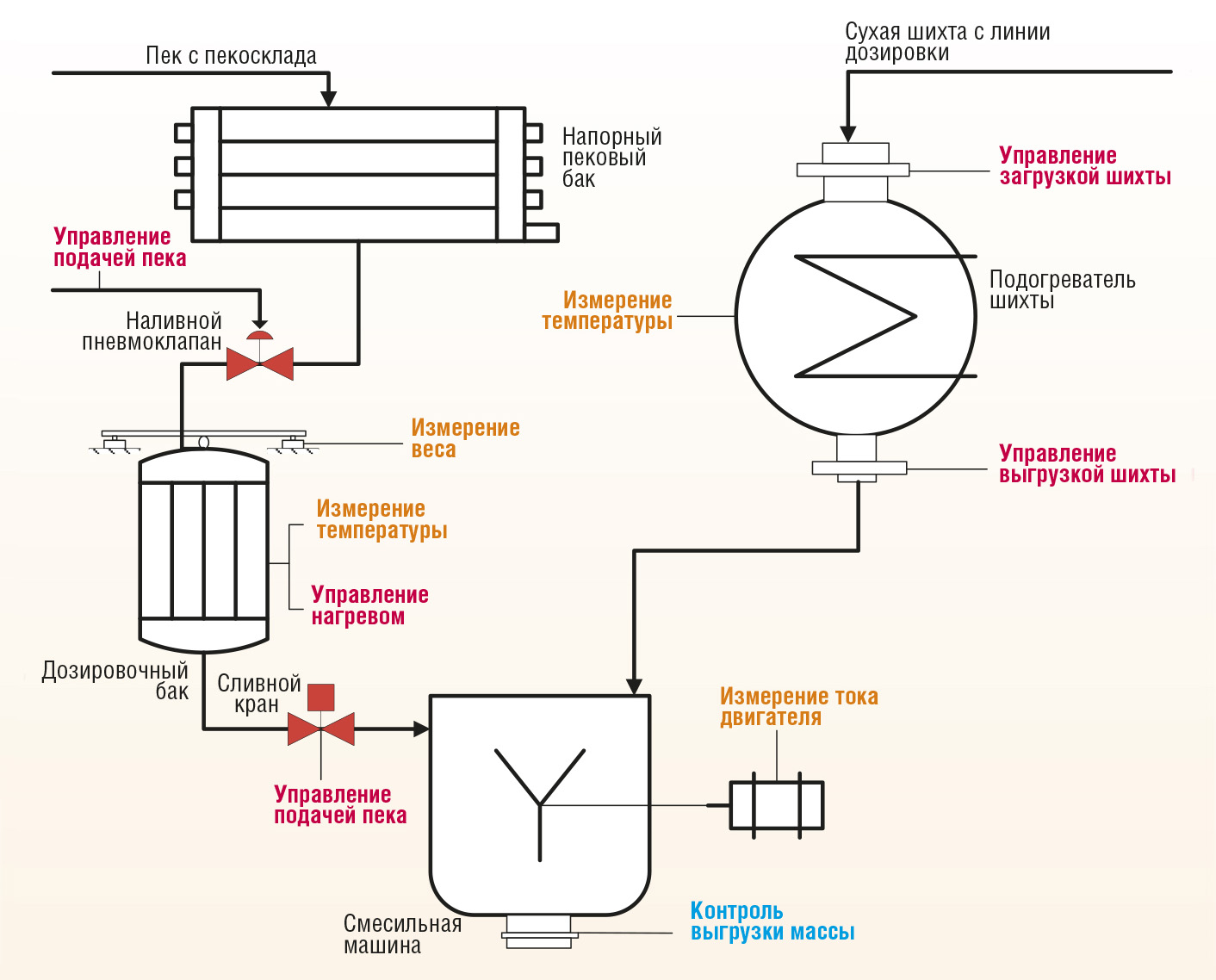

Далее изменения коснулись непосредственно схемы автоматизации. Во-первых, было принято решение не ограничиваться процессом дозировки пека, а взять под контроль весь технологический цикл работы смесильного агрегата:

-

автоматизировать операции по управлению подогревателем шихты барабанного типа, а именно, загрузку шихты, разогрев её до необходимой температуры и сброс в бункер смесильной машины;

-

автоматизировать непосредственно процесс дозировки пека с учётом технологических блокировок по температуре слива пека и сброса шихты;

-

автоматизировать цикл работы смесильной машины, то есть организовать автоматический пуск машины при готовности пека и сухой шихты, автоматический сброс шихты и дозировку пека, контроль времени смешения с дополнительной блокировкой по температуре приготовляемой массы и, наконец, выполнять контроль выгрузки готовой массы в транспортную тележку пресса.

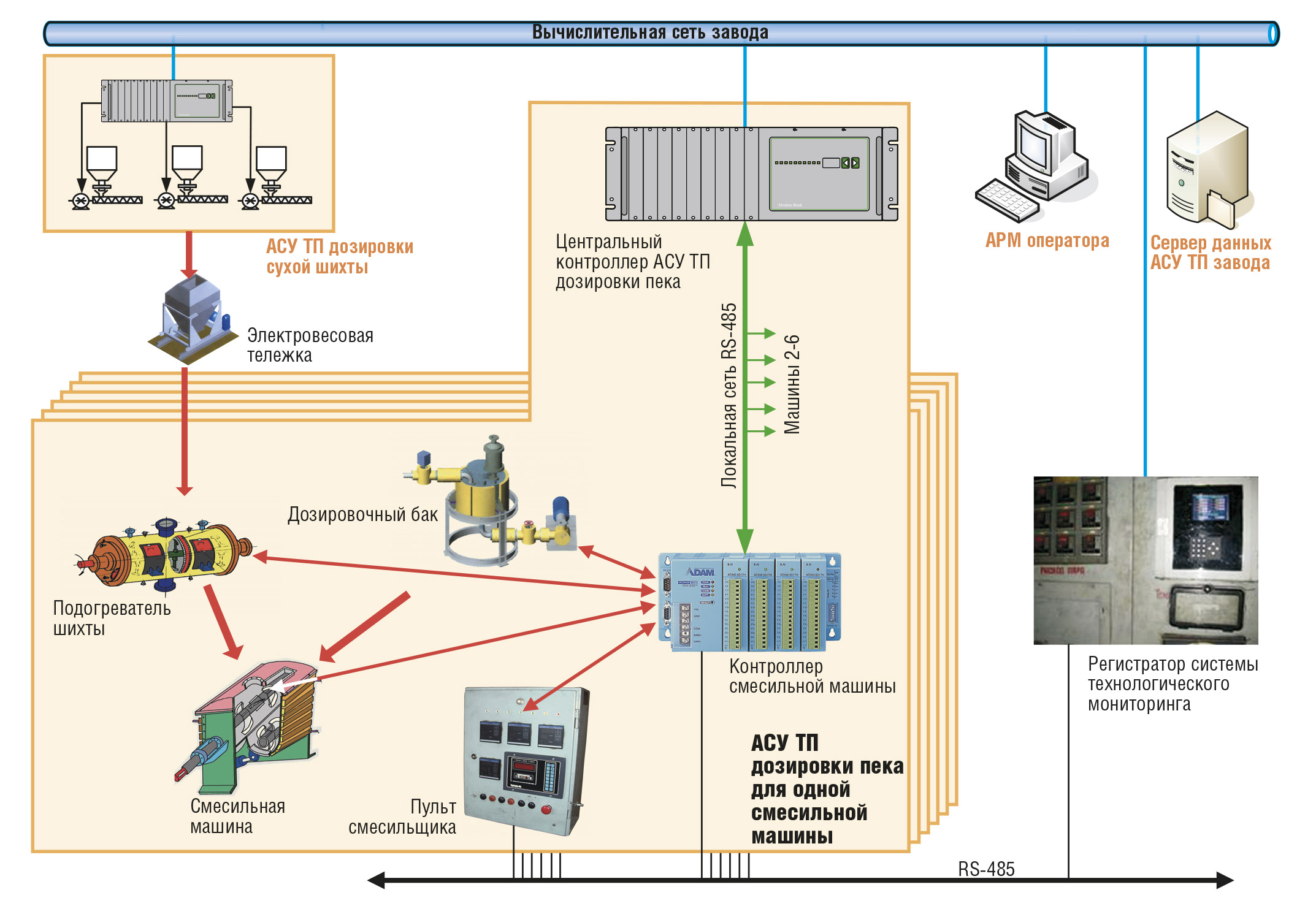

Во-вторых, перед разработчиками АСУ ТП была поставлена задача организации автоматизированного технологического мониторинга всего технологического цикла приготовления массы. Схема автоматизации, полученная в результате анализа и удовлетворения полученных требований, показана на рис. 3.

Структура и функции системы управления

В соответствии с техническим заданием автоматизации подлежали шесть одинаковых смесительных комплексов, расположенных на одной отметке цеха смешивания и прессования и вводимых в эксплуатацию в соответствии с графиком, утверждённым производственным отделом завода.

АСУ ТП дозировки пека было принято строить как трёхуровневую иерархическую распределённую систему управления. Структура системы показана на рис. 4.

Нижний (полевой) уровень системы управления составляют датчики веса, положения и т.д., вторичные преобразователи, исполнительные механизмы. Некоторые из датчиков устанавливаются непосредственно на технологическом оборудовании (дозировочном модуле, подогревателе шихты, смесильной машине) или в непосредственной близости от него, а некоторые – в пульте смесильщика, находящемся непосредственно в зоне обслуживания смесильной машины.

Средний уровень (уровень управления и мониторинга) системы имеет модульную наращиваемую структуру. Модуль управления для каждого комплекса смесительного технологического оборудования строится на базе специализированного контроллера, реализующего циклограмму работы комплекса и алгоритмы автоматического управления отдельными механизмами. При помощи этого контроллера учитываются необходимые технологические блокировки, осуществляется связь с верхним и нижним уровнями системы управления. Кроме того, на этом уровне находится специализированный промышленный компьютер-регистратор, при помощи которого решаются задачи сбора, сохранения и представления для технологического персонала информации обо всех параметрах, определяющих качество процесса производства массы, протоколируются аварийные ситуации.

Верхний (информационно-диспетчерский) уровень АСУ ТП дозировки пека представлен центральным контроллером и автоматизированным рабочим местом (АРМ) оператора-технолога, организованным на базе IBM PC совместимого персонального компьютера. Этот компьютер предназначен для сбора, хранения и отображения информации о состоянии технологического процесса и оборудования, задания режимов работы системы управления и технологического оборудования в соответствии с требованиями технологии, регистрации графиков изменения технологических параметров и аварийных ситуаций, генерации и печати необходимого набора протоколов работы оборудования. Аппаратное и программное обеспечение этого уровня реализует информационную гибкость системы управления, совместимость с АСУ более высокого уровня на основе стандартных информационных технологий.

Функционально АСУ ТП дозировки пека должна обеспечивать работу смесильных агрегатов в следующих режимах: автоматическом, дистанционном и ручном.

Режим автоматического управления (режим «А») – это основной режим функционирования, при котором все запланированные операции и технологические блокировки выполняются автоматически. Командные сигналы на включение-выключение приводов механизмов, а также световой и звуковой сигнализации вырабатываются контроллером. В связи с некоторыми особенностями работы конкретного технологического оборудования команду на запуск очередного технологического цикла формирует смесильщик с пульта, расположенного в зоне обслуживания смесильной машины. Оператор-технолог ведёт наблюдение за работой системы и задаёт параметры технологического процесса из операторского помещения по информации, поступающей с нижнего и среднего уровней системы.

Режим дистанционного сблокированного управления (режим «Д») обеспечивает пошаговое выполнение всех функций системы управления по командам с пульта смесильщика. Смесильщик вводит команды с помощью кнопок, а контроллер организует их выполнение по стандартным алгоритмам с учётом необходимых технологических блокировок. Оператор-технолог ведёт наблюдение за вводом и отработкой команд по информации, поступающей на верхний уровень, и может оперативно вмешиваться в технологический процесс со своего АРМ.

Режим ручного управления (режим «Р») должен обеспечить выполнение операций по автономному опробованию и наладке датчиков и приводов механизмов установки дозировки пека (включение-выключение) с непосредственной блокировкой по конечным положениям движущихся частей.

Аппаратная реализация

При разработке комплекса технических средств учитывались следующие требования:

-

совместимость на аппаратном уровне с АСУ ТП дозировки сухой шихты [3], установленной в этом же цехе и работающей в комплексе с разрабатываемой системой управления;

-

использование приборов, вычислительной техники и средств автоматизации, хорошо зарекомендовавших себя при использовании на заводе или имеющих положительные отзывы от других разработчиков и системных интеграторов;

-

максимальная надёжность работы аппаратного комплекса при минимально возможной его стоимости.

В связи с этими требованиями АСУ ТП дозировки пека решено было строить на основе оборудования фирмы Advantech. Основным критерием, повлиявшим на выбор оборудования этой фирмы, стала его надёжная работа на ОАО «Новочеркасский электродный завод» в течение достаточно долгого времени. Кроме того, был учтён широкий ассортимент выпускаемых этой фирмой устройств, позволяющих без проблем построить практически любой комплекс технических средств АСУ ТП. Аппаратура, производимая фирмой Advantech, была использована для построения центрального контроллера и контроллеров смесильных машин, регистратора, а также для организации передачи информации между средним и верхним уровнями системы управления. При сборке шкафов контроллеров смесильных машин были использованы промежуточные реле фирмы Omron. В остальном было принято решение максимально использовать оборудование, производимое отечественными фирмами. Так, для оснащения дозировочного бака и пульта смесильщика было использовано весовое оборудование фирмы «Тензо-М» (тензометрические датчики веса и весовые терминалы), бесконтактные датчики положения фирмы «Сенсор», микропроцессорные регуляторы и вторичные приборы фирмы «Контравт». Кроме того, была использована отечественная кабельная и электротехническая продукция.

Центральный контроллер системы реализован на базе промышленного шасси IPC-623 и платы центрального процессора PCA-6003 формата PICMG. Для построения АРМ оператора системы использован обычный офисный компьютер на базе процессора Intel Pentium IV. Связь центрального контроллера, АРМ оператора и регистратора системы технологического мониторинга осуществляется по вычислительной сети завода, построенной на базе высокоскоростных Ethernet-коммутаторов, медиа-конвертеров и оптоволоконных линий связи.

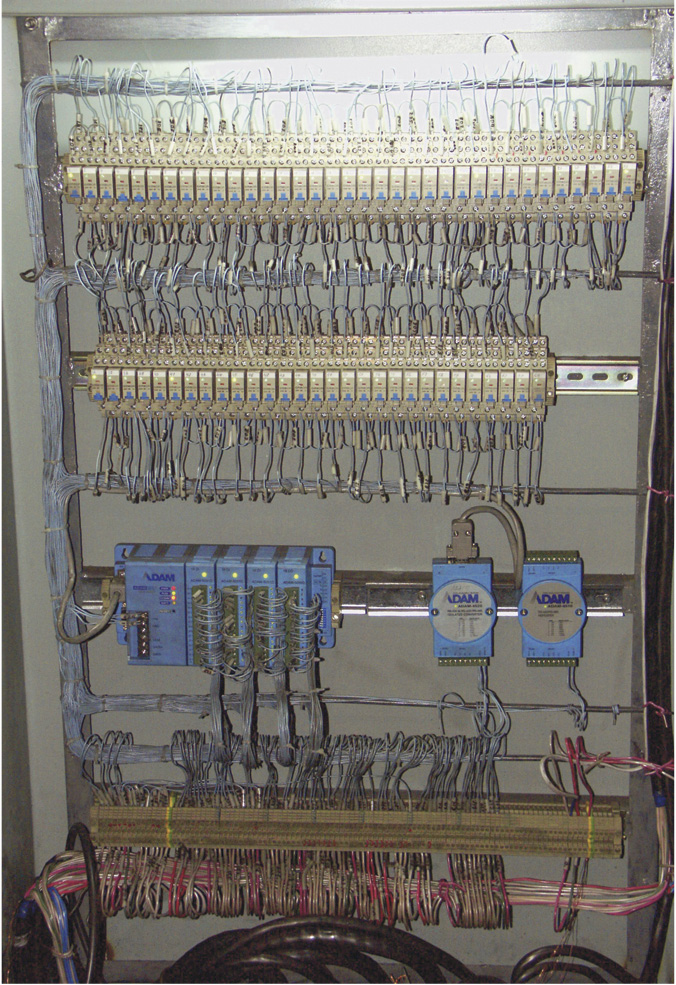

Средний уровень системы построен на базе программируемых контроллеров ADAM-5511, оснащённых тремя модулями дискретного ввода ADAM-5051 и одним модулем дискретного вывода ADAM-5056. Для преобразования и ввода аналоговых сигналов (информация о весе набранной дозы пека, величине тока двигателя смесильной машины) использован удалённый модуль ADAM-4018+, установленный в пульте смесильщика и связанный с контроллером ADAM-5511 по интерфейсу RS-485. Количество шкафов контроллеров смесильных машин и количество пультов смесильщика равны количеству управляемых смесильных машин. Общий вид шкафа контроллера представлен на рис. 5.

Кроме контроллера, в шкафу размещены преобразователь интерфейса ADAM-4520 (RS-232 в RS-485), предназначенный для реализации связи с аппаратурой в пульте смесильщика, и репитер ADAM-4510, предназначенный для ретрансляции сигналов RS-485 от пульта смесильщика к регистратору системы технологического мониторинга. Для гальванической развязки дискретных сигналов используются промежуточные реле Omron SNDJ, хорошо зарекомендовавшие себя при эксплуатации в условиях электродного завода.

Пульт смесильщика показан на рис. 6.

На его передней панели установлены приборы и органы управления, позволяющие смесильщику выполнять и контролировать процесс смешения в различных режимах. В состав пульта смесильщика входят:

-

микропроцессорные регуляторы типа МЕТАКОН, предназначенные для контроля температурного режима дозировочного бака, подогревателя шихты и смесильной машины, а также для контроля величины тока двигателя смесильной машины;

-

весовой терминал ТВ-003, выполняющий преобразование веса дозы пека;

-

модуль аналогового ввода ADAM-4018+ для преобразования информации о весе набранной дозы пека;

-

органы управления и индикации выполняемых команд и состояния системы управления.

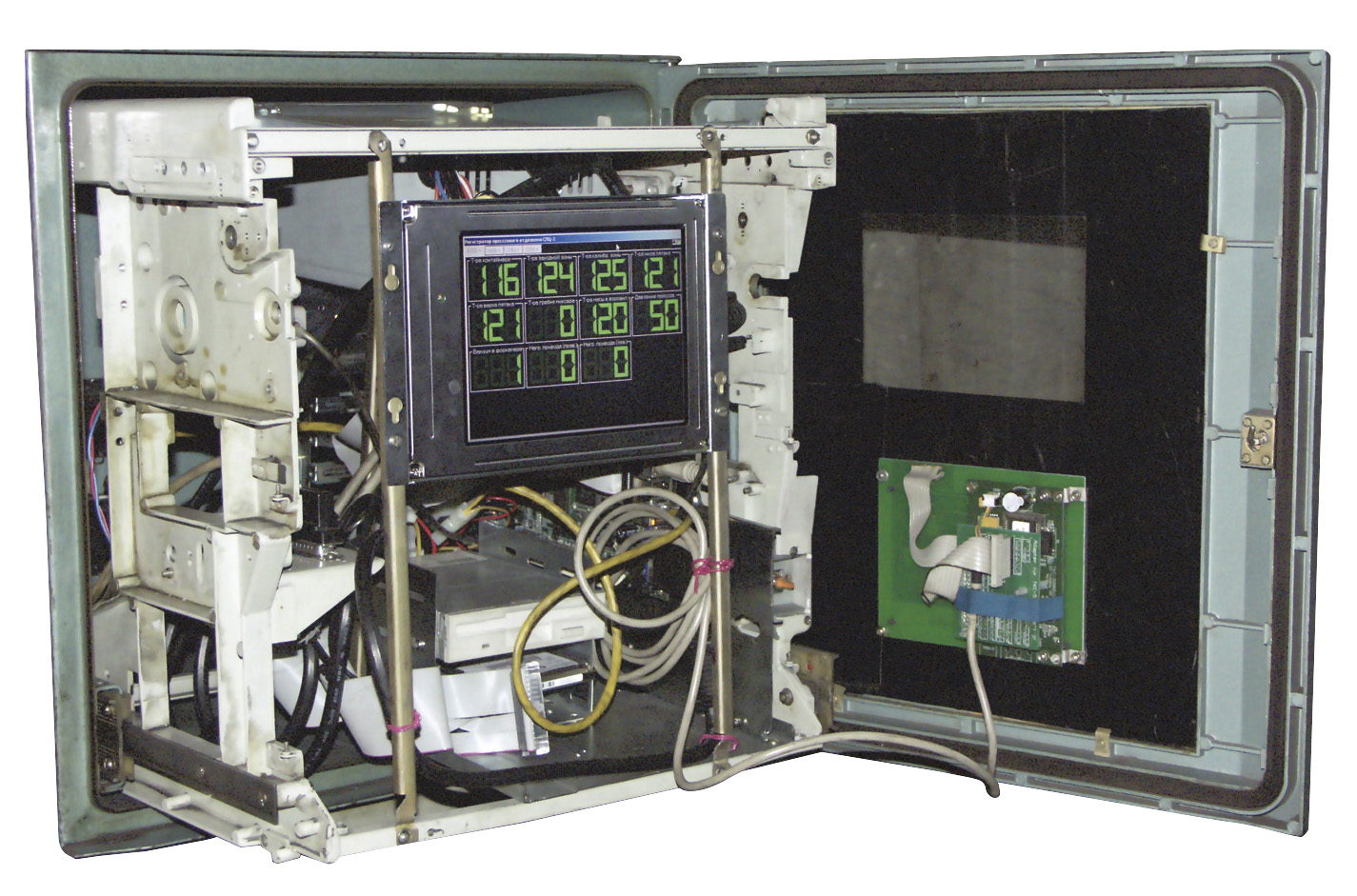

Кроме шкафа контроллера и пульта смесильщика, средний уровень АСУ ТП дозировки пека представлен регистратором системы технологического мониторинга. Фактически это промышленный компьютер, который построен на базе компактной платы SOM-4481 (фирма Advantech), относящейся к серии вычислительных платформ типа SOM (System-On-Module – «система на модуле»). Задача регистратора состоит в считывании показаний приборов типа МЕТАКОН и представлении их в вычислительной сети с использованием технологии OPC. Кроме того, аппаратное и программное обеспечение регистратора решает задачу протоколирования режимов ведения технологического процесса смешения в базе данных на центральном сервере АСУ ТП завода. Общий вид регистратора показан на рис. 7.

Учитывая сложные условия эксплуатации (запылённость, наличие паров пека), было принято решение использовать для размещения оборудования регистратора корпус прибора КСП-4. На крышке корпуса расположена мембранная клавиатура TKS-030-TOUCH-MODUL (InduKey) и защитное окно для LCD-панели отображения. Сама LCD-панель отображения располагается на специальных стойках внутри корпуса и защищена от воздействий внешней среды.

Программное обеспечение

В соответствии с общей структурой системы управления программное обеспечение делится на программы среднего и верхнего уровня. Учитывая необходимость масштабирования системы управления, для передачи информации между уровнями используется технология OPC.

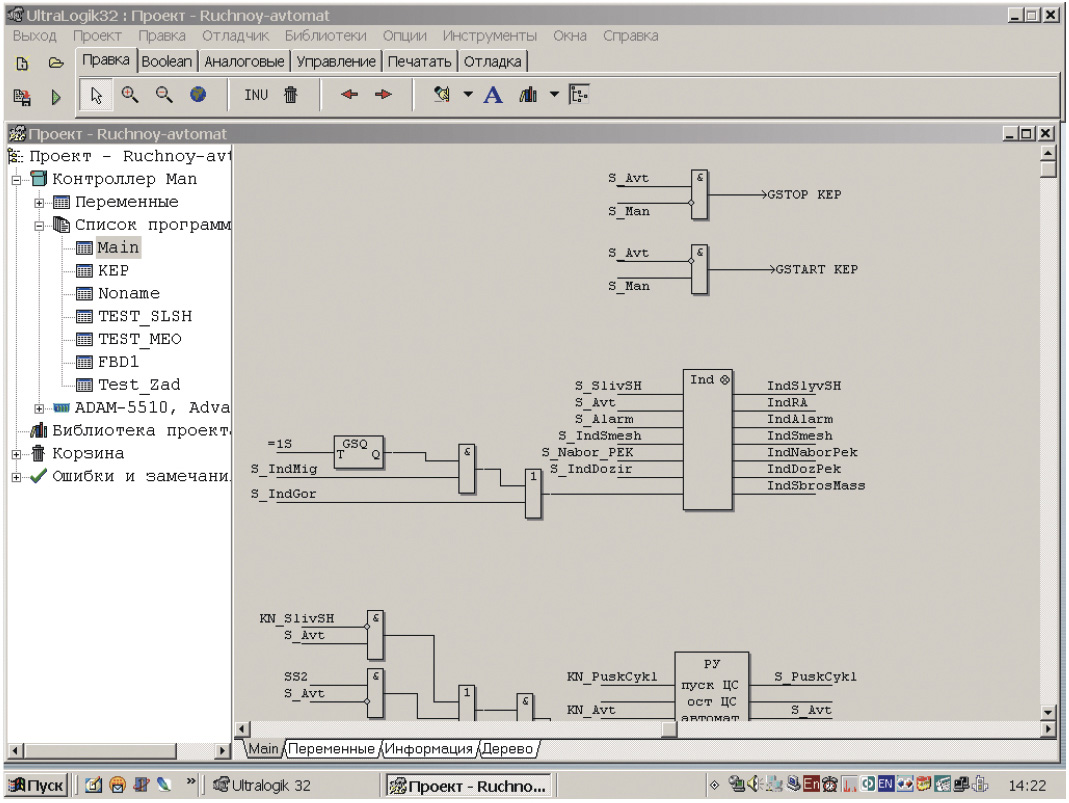

Программное обеспечение контроллера среднего уровня разработано с использованием системы программирования UltraLogik32 (см., например, статью Киневой М. и Кинева В. «Построение библиотечных FBD-блоков для вычисления плотности и энтальпии воды и водяного пара в программном пакете UltraLogik», www.cta.ru/online/online_progr-tools.htm). Основная часть процедур написана в виде FBD-диаграмм. Пример такой диаграммы представлен на рис. 8.

Все технологические операции и команды, выполняемые на оборудовании, представлены в виде отдельных диаграмм. Таким образом, изменение порядка выполнения отдельных команд или модернизация технологического цикла приводит не к полной переработке управляющей программы, а лишь к частичному редактированию отдельных диаграмм. Кроме того, использование системы UltraLogik32 даёт следующие преимущества:

-

встроенный OPC-сервер, позволяющий легко организовать межуровневое взаимодействие в системе;

-

автоматическая реализация протокола взаимодействия с модулями серии ADAM-4000;

-

неограниченное количество контроллеров, которое можно запрограммировать, имея одну лицензию на систему UltraLogik32.

При создании программного обеспечения верхнего уровня использована среда разработки Trace Mode 6. Применение данной программной оболочки обусловлено следующими причинами:

-

имеющийся на заводе опыт разработки в этой среде;

-

программная совместимость на верхнем уровне с АСУ ТП дозировки сухой шихты;

-

простая реализация операций с OPC-тегами;

-

приемлемое для данного проекта соотношение цена/функциональность.

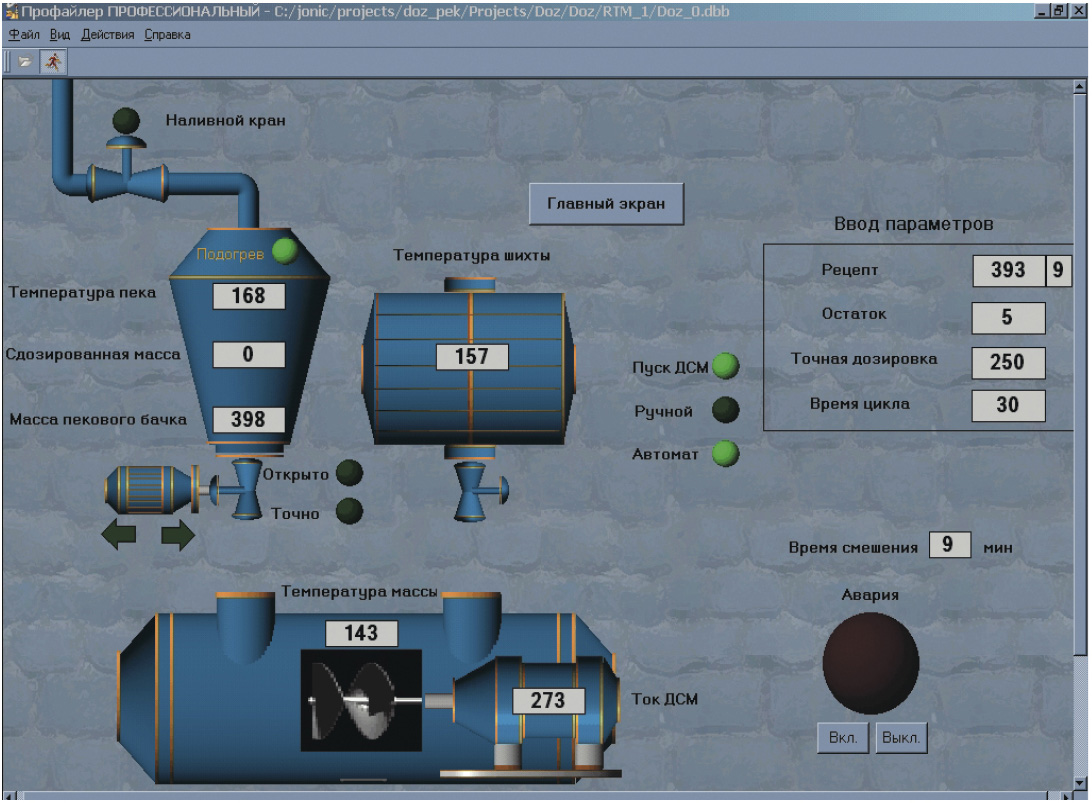

Пример экранной формы АРМ оператора АСУ ТП дозировки пека показан на рис. 9.

Результаты внедрения АСУ ТП

В настоящее время на заводе внедрены два смесительных комплекса, центральный контроллер и АРМ оператора АСУ ТП. Монтаж системы, наладка и внедрение модулей для отдельных смесильных машин продолжаются. Тем не менее, уже можно констатировать положительные результаты проделанной работы.

Прежде всего, это повышение точности отвеса дозы пека за счёт применения датчиков веса повышенной точности и цифровых весовых приборов. Итоговая точность взвешивания дозы находится в пределах ±0,5 кг.

Во-вторых, достигнуто повышение точности дозировки за счёт применения трёхпозиционных кранов-дозаторов и цифровых методов адаптивной дозировки. Итоговая точность дозировки не должна превышать ±1 кг на 400 кг пека.

В-третьих, АСУ ТП позволила вести автоматический контроль всех технологических параметров, влияющих на качество приготовления массы: температуры шихты, температуры пека, температуры массы в процессе смешения. Эти параметры могут быть представлены в любых точках завода, где необходимо принятие решения по технологии смесительного передела. Помимо этого ведётся автоматический контроль временных технологических интервалов с целью соблюдения технологических режимов дозировки и смешения.

В-четвёртых, внедрение АСУ ТП позволило интегрировать процесс управления смесительным переделом с общей интегрированной АСУ производством завода, разработка которой начата совместно с отделом информационных технологий. Удалось достигнуть повышения гибкости и информативности технологического процесса приготовления массы, а также обеспечения оператора-технолога всеми данными, необходимыми для оперативного контроля технологии и принятия решений. ●

Литература

-

Фиалков А.С. Формирование структуры и свойств углеграфитовых материалов. — М. : Металлургия, 1965. — 288 с.

-

Янко Э.А. Аноды алюминиевых электролизёров. — М. : Руда и металлы, 2001. — 670 с.

-

Сошкин С.В., Фокин В.П., Антонян А.С., Сорокин Н.П. Автоматизированная система дозирования сухой шихты в производстве электродной продукции // Современные технологии автоматизации. 2005. № 4. С. 50-53.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!