Введение

Реконструкция кислородноконвертерного цеха (ККЦ) ОАО «Нижнетагильский металлургический комбинат (НТМК)» проводилась с целью увеличения производства стали на четырёх конвертерах с 3,5 до 4,2 млн т в год и предусматривала установку новых конвертеров с донной продувкой инертным газом и кислородными фурмами повышенной мощности, реконструкцию морально и физически устаревшего газоотводящего тракта (ГОТ), комплексную автоматизацию процессов плавки и газоудаления. Генеральный подрядчик проекта австрийская фирма Siemens VAI выбрала в качестве партнёра для реконструкции ГОТ «под ключ» организацию УкрГНТЦ «Энергосталь», которая с привлечением ряда специализированных организаций выполняла весь комплекс работ: проектирование, конструирование, программирование, изготовление, комплектование и поставку оборудования, приборов, средств контроля и автоматизации с программноалгоритмическим обеспечением, а также шефмонтаж и пусконаладочные работы по ГОТ.

С точки зрения разработчиков АСУ ТП данный проект имел ряд особенностей.

-

Исключительно сжатые контрактные сроки демонтажа, монтажа, пусконаладки (то есть тех этапов работы, когда конвертер не выдаёт продукцию).

-

Фирма Siemens VAI предложила своим подрядчикам перейти при разработке программного обеспечения (ПО) на новую более совершенную технологию создания ПО — «мультипроект» со специальными библиотеками для программнотехнических комплексов (ПТК) на базе контроллеров SIMATIC S7400 и S7300, которая имеет значительные отличия от технологии, использующей исключительно WinCC и STEP7. Необходимо отметить, что фирма Siemens VAI не только передала УкрГНТЦ «Энергосталь» соответствующее системное лицензионное ПО, но и обеспечила обучение специалистов непосредственно на рабочих местах в г. Линце (Австрия). Однако освоение нового сложного программного продукта пришлось проводить в очень сжатые сроки.

- Фирма Siemens VAI в рамках «мультипроекта» взяла на себя функции поставки общего сервера (для каждого конвертера) и всего оборудования общей сети Ethernet на волоконнооптических линиях связи. УкрГНТЦ «Энергосталь» должна была самостоятельно разработать ПО нижнего и верхнего уровней, внедрить его на объекте сначала с инженерной станции, а затем передать Siemens VAI для «заливки» в общий сервер. Эта процедура также несколько усложняла и удлиняла процесс пусконаладки.

Все указанные особенности потребовали от разработчиков АСУ ТП ГОТ особо внимательно отнестись к качеству отработки ПО на своих стендах. Помог многолетний опыт работы основного костяка отдела АСУ ТП УкрГНТЦ «Энергосталь» в известной ракетнокосмической корпорации «Хартрон», где этап моделирования обязательно присутствовал при создании систем управления всех ракетнокосмических комплексов.

Краткая характеристика объекта автоматизации

Всё оборудование газоотводящего тракта конвертера условно разделено на три отдельные функциональные группы:

-

оборудование котлаохладителя конвертерных газов, включающее в свой состав барабансепаратор, контуры охлаждения конвертерного газа циркулирующей водой, циркуляционную насосную, узел питания котловой воды, установку фосфатирования котловой воды, цеховые трубопроводы пара, котловой и питательной воды;

-

оборудование «мокрой» газоочистки, предназначенное для очистки запылённых конвертерных газов до санитарных норм перед выбросом в атмосферу и включающее в свой состав скруббер, регулируемые трубы Вентури, каплеуловитель с двухсекционным регулируемым завихрителем, бункеры сбора шламовой воды и осадочных материалов, установки отбора воды и осадочных материалов из бункеров, узел дозирующей станции осветлённой воды, газоход от скруббера до каплеуловителя, трубопроводы и задвижки системы газоочистки;

-

оборудование дымососа, предназначенного для создания разрежения по трассе движения конвертерных газов и отвода их в атмосферу, которое расположено в отдельном здании и включает в свой состав дымосос с электродвигателем 2500 кВт и вспомогательным оборудованием, газоходы очищенного газа до нагнетателя.

Газоотводящий тракт является частью технологического комплекса «конвертер — котёлутилизатор — газоочистка — дымосос», состоящего из ряда взаимосвязанных подсистем, содержащих многочисленные элементы. Этот комплекс в целом приобретает свойства, не присущие отдельным подсистемам и тем более их элементам. Обезуглероживание чугуна в конвертере с последующим дожиганием окиси углерода в котле, утилизация тепла в котлеохладителе путём нагрева воды в экранах и ширмах, парообразование, а также очистка дымовых газов перед выбросом их дымососом в атмосферу — это сложный технологический процесс, происходящий в газоотводящем тракте. Это было ещё одной особенностью проекта.

Структура и состав программно технического-комплекса АСУ ТП ГОТ

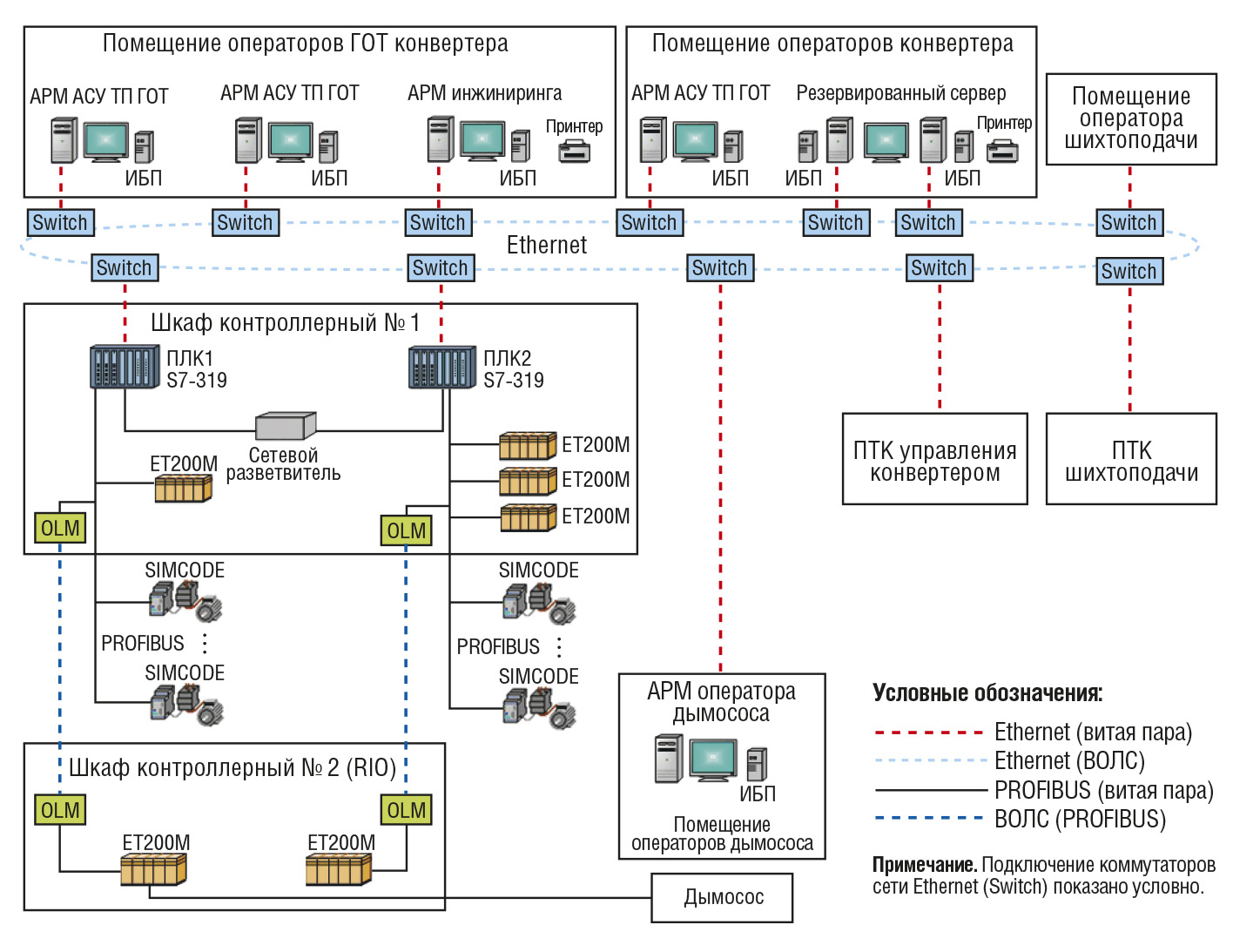

Укрупнённая структурная схема программнотехнического комплекса (ПТК) АСУ ТП ГОТ одного конвертера представлена на рис. 1.

В помещении операторов каждого конвертера находятся общий для всех подсистем резервированный сервер, автоматизированные рабочие места конвертера (на схеме не показаны) и одно АРМ АСУ ТП ГОТ. Ещё два АРМ АСУ ТП ГОТ и АРМ инжиниринга находятся в общем для всех конвертеров помещении операторов ГОТ. На рис. 2 приведена фотография мониторов автоматизированных рабочих мест АСУ ТП ГОТ.

В операторской дымососов, общей для четырёх ГОТ, установлено по одному АРМ оператора дымососа на каждый конвертер. Все АРМклиенты в клиентсерверной архитектуре представляют собой промышленные ПЭВМ фирмы Advantech в корпусе типа IPC610MB30ZFE с материнскими платами AIMB763G200AIE. Все задачи нижнего уровня АСУ ТП распределены между двумя мощными контроллерами S7319 фирмы Siemens (ПЛК1 и ПЛК2), каждый из которых решает отдельные функциональные задачи, а задачи противоаварийной защиты (ПАЗ), включая контроль аварийных параметров и регулирование уровня воды в барабане котла, контроллеры решают параллельно, дублируя друг друга и в результате образуя резервированную подсистему. Резервирование этой подсистемы связано с тем, что в случае внезапного прекращения работы регулятора уровня воды в барабане котла в процессе плавки могут произойти «упуск» или «перепитка» уровня котловой воды в барабане; «упуск» может привести к аварийному прогару поверхностей нагрева и повреждению циркуляционных насосов, а «перепитка» — к забросам воды из барабана в паровой коллектор и гидроударам с разрушением труб. Таким образом, наличие программ ПАЗ в обоих контроллерах обеспечивает безопасное выключение системы с подачей сигнала в АСУ ТП конвертера на останов плавки (при необходимости) даже при отказе любого из контроллеров.

Обмен информацией между контроллерами, в том числе для взаимного контроля, осуществляется по сетям Ethernet (через коммутаторы) и PROFIBUS (через сетевой разветвитель). Обмен информацией между АСУ ТП ГОТ и АСУ ТП конвертера осуществляется по сети Ethernet, а также с помощью ограниченного количества линий дискретных сигналов (на схеме не показаны).

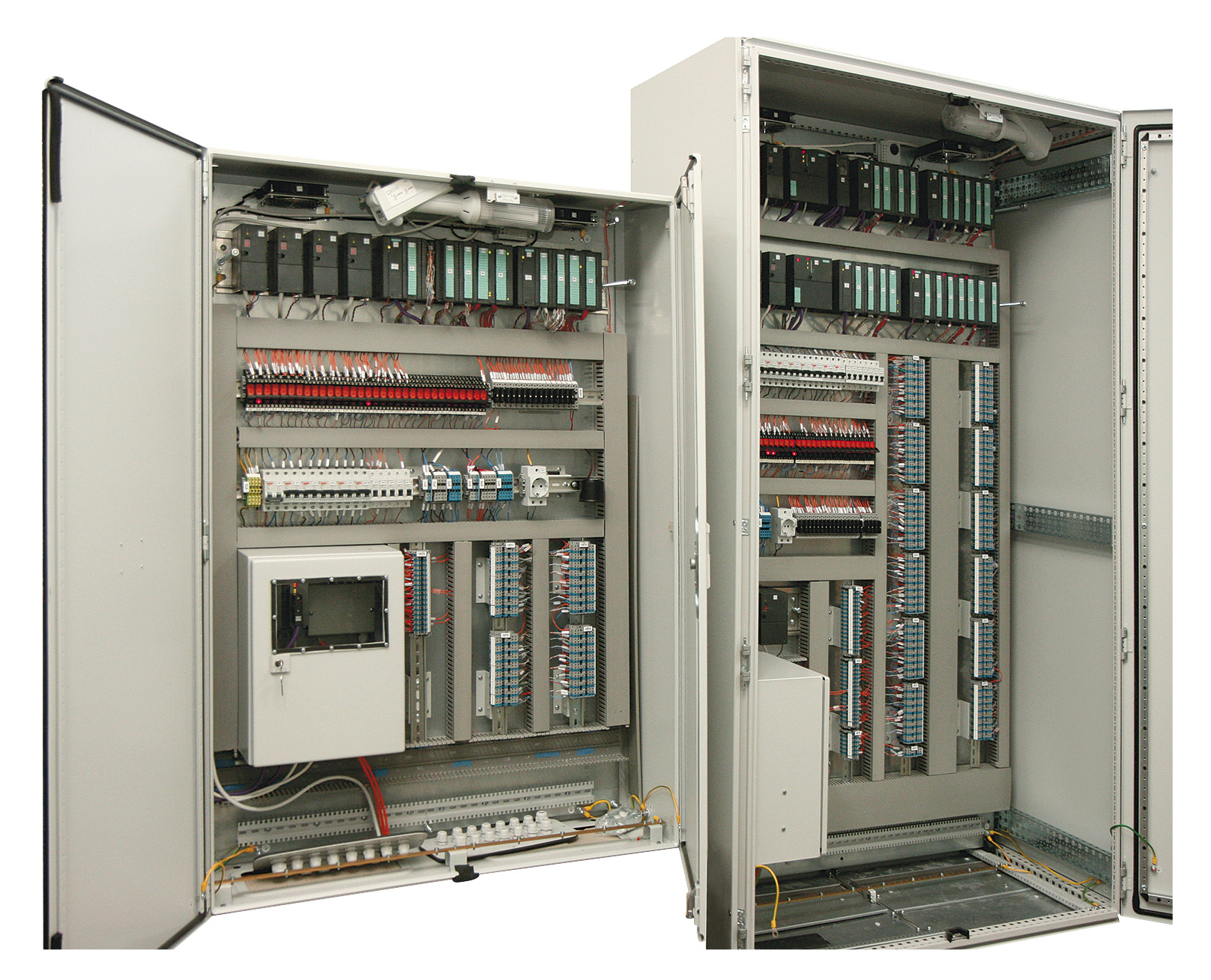

Все технические средства уровня контроллеров размещены в двух контроллерных шкафах фирмы Rittal. На рис. 3 приведена фотография шкафов ПТК АСУ ТП ГОТ. В шкафу № 1, кроме ПЛК1 и ПЛК2, установлены четыре станции ЕТ200М с модулями вводавывода дискретных сигналов и ввода аналоговых сигналов, а также вторичные источники питания, преобразователи OLM шины PROFIBUS, коммутатор Ethernet Scalance (всё перечисленное — продукция компании Siemens) и развязывающие реле фирмы Schrack. Шкаф № 2 является устройством удалённого вводавывода (RIO) и включает в себя две станции ЕТ200М, управляемые по соответствующим шинам PROFIBUS от контроллеров ПЛК1 и ПЛК2, преобразователи OLM, вторичные источники питания, развязывающие реле.

В качестве источников бесперебойного питания используются приборы NetPro 19" (online) фирмы General Electric, обеспечивающие время автономной работы 30 минут.

Управление электрической частью запорной аппаратуры (задвижки, заслонки, клапаны), насосами и другими электромеханизмами осуществляется через аппараты (контроллеры) SIMOCODE фирмы Siemens (всего 62 единицы), размещаемые в электротехнических шкафах. Аппарат SIMOCODE представляет собой устройство контроля и управления электродвигателями, управляемое, в свою очередь, от ПЛК по шине PROFIBUS. Он имеет большой объём настраиваемых рабочих, сервисных и диагностических характеристик.

Математическая модель ГОТ

Для отработки программного обеспечения АСУ ТП ГОТ конвертера во всех режимах эксплуатации была разработана математическая модель (ММ) технологических процессов, непосредственно касающихся функционирования ГОТ и АСУ ТП ГОТ и происходящих в комплексе во всех периодах плавки, начиная с загрузки чугуна в конвертер и включая продувку конвертера кислородом, межпродувочный период для взятия проб стали, додувку кислородом (при необходимости), выпуск плавки из конвертера.

ММ работы газоотводящего тракта описывает:

-

изменение положения и состояния исполнительных механизмов (заслонок, задвижек, клапанов, насосов, регулирующих клапанов и одного дымососа) в соответствии с командами, поступающими от АСУ ТП ГОТ;

-

количественное и качественное изменение состояния рабочего тела (расходы, объёмы, температура, давление) в зависимости от положения и состояния исполнительных механизмов (ИМ);

-

процесс плавки — формирование потока кислорода в конвертер и экзотермические процессы (окисление углерода в конвертере, выделение конвертерного газа и горение окиси углерода в газоходах котлаутилизатора);

-

теплопередачу, нагрев воды и парообразование;

-

состояние и изменение термодинамических параметров конвертерного газа, воздуха, воды, пара, дыма;

-

формирование и распределение потоков котловой воды, тепловой энергии, пара, конвертерного и дымового газов;

-

работу дымососа, формирование разрежений дымовых газов по тракту от дымососа до кессона и на выходе нагнетателя;

-

формирование потока питательной воды в барабан;

-

формирование уровня воды в барабане с учётом «набухания» котловой воды;

-

изменение солесодержания в котловой воде и формирование потока котловой воды непрерывной продувки;

-

формирование потоков оборотной воды на форсунки скруббера и труб Вентури;

-

формирование уровней шламовой воды в бункере скруббера и в бункере труб Вентури;

-

формирование непрерывных и дискретных сигналов, поступающих с датчиков в АСУ ТП.

Моделируемые сигналы с датчиков попадают в контроллеры, где обрабатываются (с контролем достоверности) и приводятся к физическому виду измеряемого параметра. В соответствии с управляющими алгоритмами и с учётом работы алгоритмов защит и блокировок вырабатываются команды на ИМ. Отработав в модели соответствующие команды, ИМ изменяют своё состояние и состояние технологических параметров ГОТ, что ведёт к изменению показаний соответствующих датчиков. Таким образом, программное обеспечение АСУ ТП работает с ММ в условиях и с параметрами, аналогичными реальным, что позволяет провести отработку программноалгоритмического обеспечения на комплексном стенде УкрГНТЦ «Энергосталь» для штатных, нештатных и аварийных ситуаций.

ММ процессов в ГОТ описана в виде системы линейных и нелинейных дифференциальных и алгебраических уравнений [1], учитывающих взаимосвязь и динамику ведения технологических процессов [2, 3].

ММ работы газоотводящего тракта реализована непосредственно в контроллере с возможностью контроля и настроек на любой ПЭВМ с помощью штатных программных средств фирмы Siemens (WinCC и STEP7).

Моделирование заключается в математической имитации реальных технологических процессов работы ГОТ под управлением АСУ ТП и используется для отработки штатного программного обеспечения АСУ ТП для всех режимов работы ГОТ с учётом возможных отказов отдельных элементов и узлов ГОТ (отказ контроллера, измерительного канала, исполнительного механизма, прорыв трубы и т.п.).

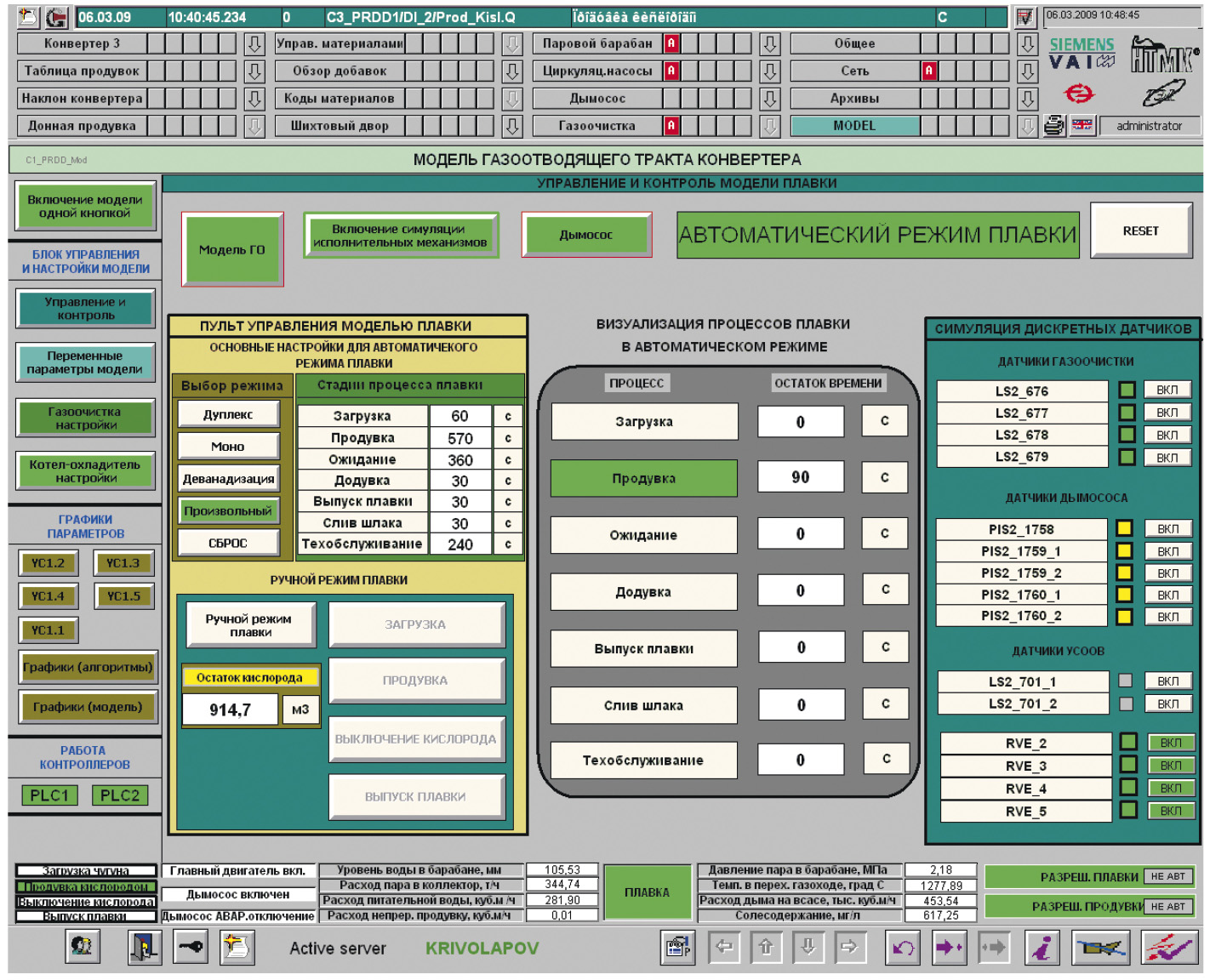

Программное обеспечение модели состоит из двух основных частей: программного обеспечения ММ верхнего и нижнего уровней. Нижний уровень программного обеспечения ММ находится в памяти контроллеров, как и основная программа (модель занимает в памяти 3% всего общего объёма ПО), что значительно упрощает процесс обмена данными между штатным программным обеспечением и программным обеспечением ММ; верхний уровень устанавливается на любой инструментальной ПЭВМ или на штатном рабочем месте (АРМ) и обеспечивает контроль и настройку параметров модели, а также визуализацию процессов моделирования на видеокадрах АРМ или инструментальной ПЭВМ.

На главном видеокадре ММ (рис. 4) изображён пульт управления моделью, обеспечивающий визуализацию основных параметров, необходимых для контроля при моделировании. На других видеокадрах (всего 4 видеокадра контроля и управления ММ) находятся основные настраиваемые параметры, изменяя которые можно влиять на технологический процесс.

Штатная система архивирования WinCC, позволяющая зафиксировать и в последующем проанализировать технологические параметры, измеряемые датчиками при штатной работе АСУ ТП ГОТ, используется и при работе с ММ.

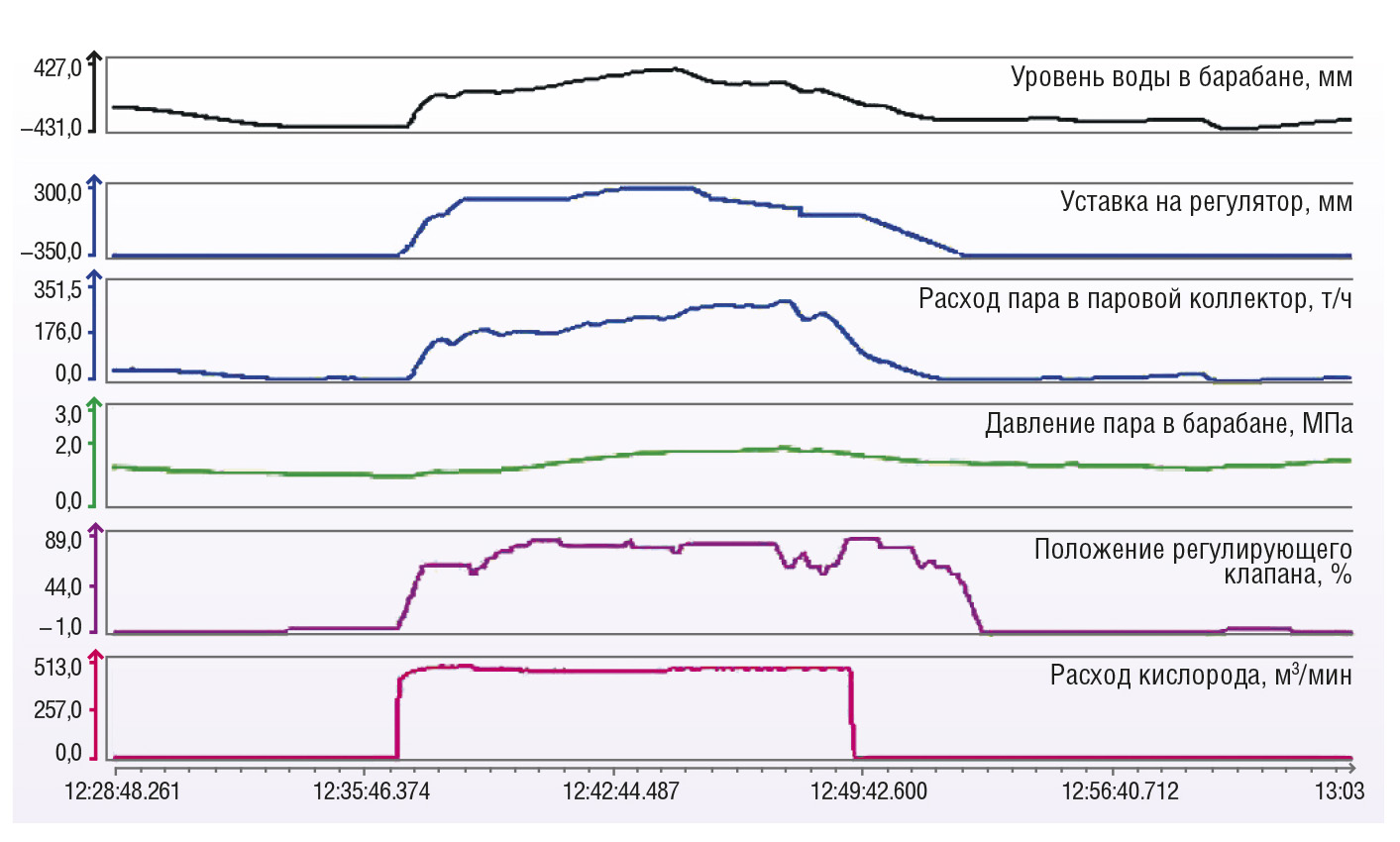

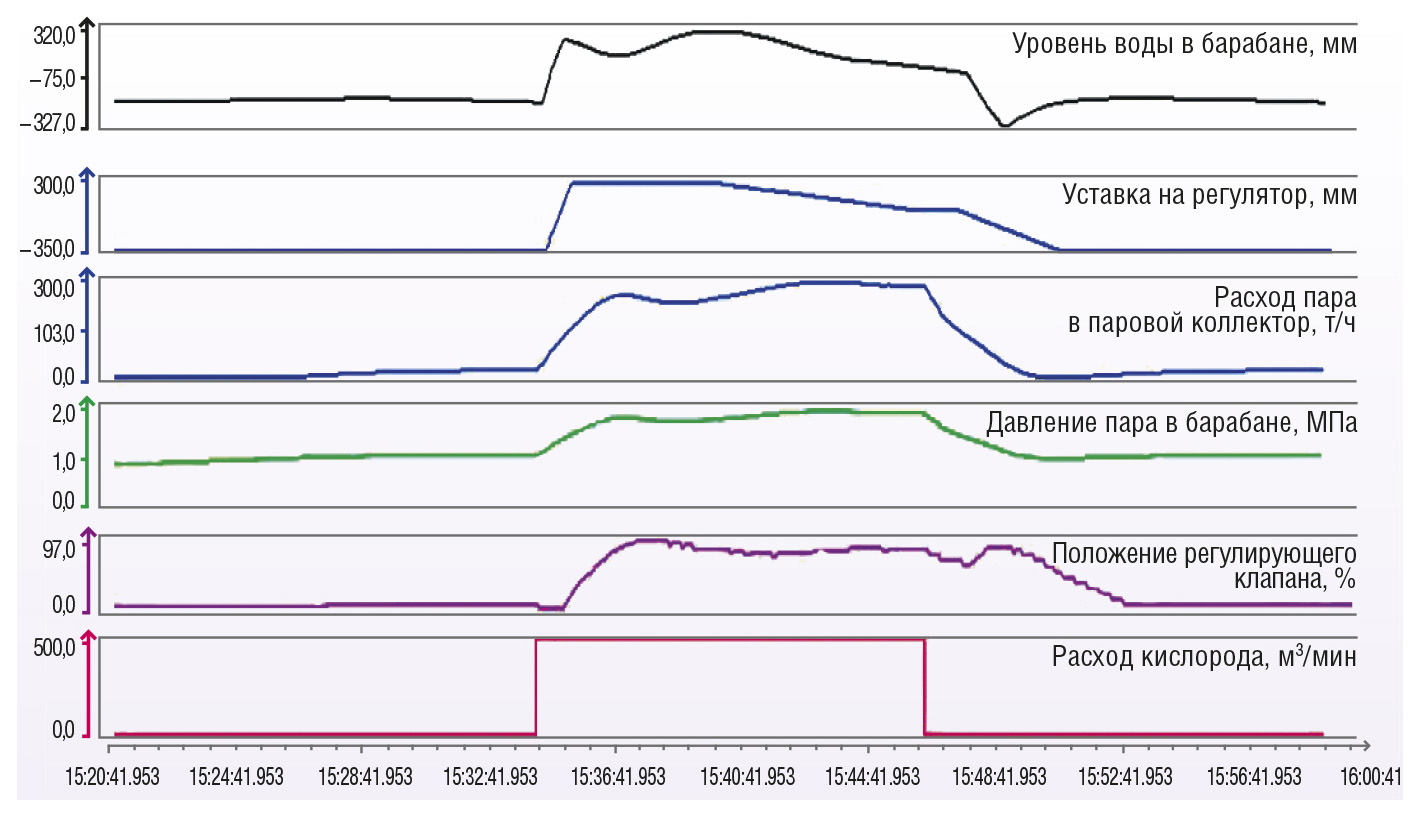

Так, на рис. 5 представлены графики переходных процессов основных технологических параметров, полученные при работе АСУ ТП ГОТ № 1 ОАО «НТМК» во время пусконаладочных работ при продувке конвертера с расходом кислорода 500 м3/мин, а на рис. 6 — графики переходных процессов основных технологических параметров, полученные на стенде в УкрГНТЦ «Энергосталь» при работе АСУ ТП с ММ имитации одной плавки при продувке конвертера с тем же расходом кислорода. Характеры кривых, приведённых на рис. 5 и 6, практически идентичны, что говорит об адекватности модели реальным процессам при работе ГОТ.

Использование математической модели процессов в ГОТ конвертеров ОАО «НТМК» позволило не только выявить и устранить на ранних этапах отработки программного обеспечения ряд достаточно сложных вопросов, но и сократить сроки пусконаладочных работ на объекте внедрения, особенно на таких сложных узлах, как регулятор расхода питательной воды и поддержания заданного уровня воды в барабане. Причём работы шли параллельно в Харькове (на математической модели) и в Нижнем Тагиле (на реальном ГОТ) с обменом информацией по электронной почте (в том числе архивируемыми характеристиками переходных процессов).

Впоследствии по результатам анализа реальных переходных процессов на различных объектах (ГОТ конвертеров) математическая модель ГОТ при необходимости может дорабатываться, а значит — непрерывно совершенствоваться. Таким образом, переходные процессы работы ГОТ конвертеров, описываемые при моделировании во всех режимах эксплуатации, будут приближаться к процессам в реальном ГОТ конвертера, что будет и дальше повышать качество отработки АСУ ТП ГОТ, особенно при отработке нештатных и аварийных ситуаций, которые на реальном объекте проверить и отработать невозможно или очень сложно.

УкрГНТЦ «Энергосталь» разработаны и внедрены в эксплуатацию АСУ ТП ГОТ для первого, второго и третьего конвертеров ККЦ ОАО НТМК. Идёт подготовка к вводу конвертера № 4.

Выводы

-

Создана АСУ ТП газоотводящего тракта конвертера как часть общего «мультипроекта» ККЦ.

-

Важной частью АСУ ТП является резервированная система противоаварийной защиты котлаутилизатора.

-

Создана и использована для отработки программного и алгоритмического обеспечения АСУ ТП математическая модель процессов, происходящих в газоотводящем тракте конвертера.

-

Особую ценность модель имеет для отработки нештатных и аварийных ситуаций, которые на реальном объекте реализовать невозможно или очень сложно.

-

Использование модели позволяет сократить сроки пусконаладочных работ на объекте и повысить качество отработки прикладного программноматематического обеспечения. ●

Литература

-

Неймарк Ю.И., Коган Н.Я., Савельев В.П. Динамические модели теории управления. — М. : Наука, 1985. — 400 с.

-

Кухлинг Х. Справочник по физике. — М. : Мир, 1985. — 520 с.

-

Корн Г., Корн Т. Справочник по математике для научных работников и инженеров. Определения, теоремы, формулы. — М. : Наука, 1984. — 831 с.

E-mail: krivonosov_AI@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!