К началу работ по автоматизации газоотводящего тракта (ГОТ) кислородно-конвертерного цеха (ККЦ) ПАО «Енакиевский металлургический завод (ЕМЗ)» государственное предприятие (ГП) УкрНТЦ «Энергосталь» (г. Харьков) имело опыт разработки и успешного внедрения АСУ ТП ГОТ четырёх конвертеров ККЦ ОАО «Нижнетагильский металлургический комбинат (НТМК)» [1]. Одновременно и с некоторым опережением шли пусконаладочные работы АСУ ТП ГОТ конвертера № 2 ККЦ ОАО «Челябинский металлургический комбинат».

Объект автоматизации

Объектом автоматизации в ПАО «ЕМЗ» стал реконструируемый газоотводящий тракт конвертера № 2 (К2) кислородно-конвертерного цеха. Основные параметры конвертера и его газоотводящего тракта:

- ёмкость конвертера – 160 т;

- интенсивность продувки кислородом – 450–500 м3/мин;

- отвод конвертерного газа с частичным дожиганием;

- температура газа на выходе из конвертера – 1650°С;

- содержание пыли в конвертерном газе – до 200 г/м3;

- система охлаждения конвертерных газов – водяная, замкнутая, с водовоздушными теплообменниками.

ГОТ конвертера условно разделён на

- котёл-охладитель конвертерных газов (ОКГ) в составе циркуляционной насосной, барабана-испарителя, деаэратора, нагревательных поверхностей;

- газоочистку (ГО) в составе «мокрой» газоочистки, дымососа и свечи дожигания окиси углерода (СО) на дымовой трубе.

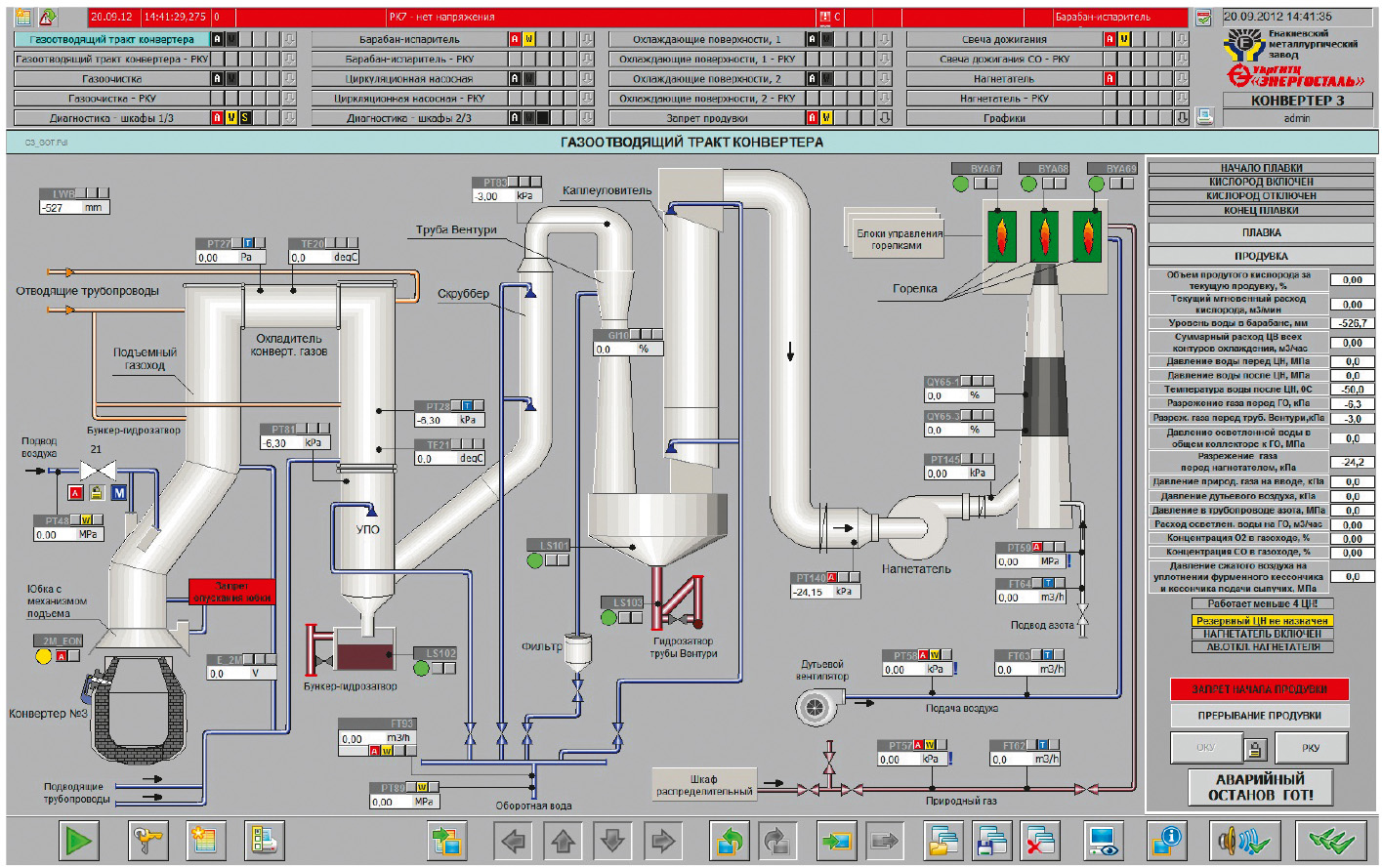

В целях наглядности воспользуемся штатным для разработанной АСУ ТП видеокадром «Газоотводящий тракт конвертера» (рис. 1), на котором виден весь путь отходящих из конвертера газов до свечи дожигания на дымовой трубе.

В процессе продувки конвертера кислородом конвертерный газ за счёт разрежения, создаваемого нагнетателем дымососа, направляется по системе газоходов, устройств охлаждения и очистки в сторону дымовой трубы. Охлаждение газа осуществляется в процессе его движения через кессон, подъёмный и опускной газоходы за счёт подачи воды на охлаждающие поверхности котла, расположенные по трассе движения. Охлаждённый газ попадает в скруббер. Подача охлаждающей воды производится циркуляционной насосной в составе пяти циркуляционных насосов и десяти электроуправляемых исполнительных механизмов (ИМ) – задвижек.

Во время продувки конвертера кислородом в барабане-испарителе происходит парообразование. В скруббере осуществляются процесс дальнейшего понижения температуры конвертерного газа и его грубая очистка. В результате взаимодействия газа и воды крупные частицы пыли, находящиеся в газовом потоке, осаждаются вместе с водой в бункер. Для обеспечения подачи воды на скруббер, трубу Вентури и для поддержания необходимого уровня шламовой воды в баке-гидрозатворе также используются электроуправляемые задвижки.

Насыщенный влагой газ через газоход, соединяющий выпускной патрубок скруббера с конфузором трубы Вентури, попадает в трубу Вентури. Частицы пыли, находящиеся в газовом потоке, после контакта с водой осаждаются вместе с водой в гидрозатвор трубы Вентури. Очищенный газ с остатками влаги проходит через газоход в каплеуловитель. Таким образом осуществляются охлаждение газа до температуры около 60°С и глубокая (тонкая) очистка газа.

Управление положением створок трубы Вентури обеспечивается в дистанционном режиме с АРМ на этапе пусконаладочных работ и в процессе эксплуатации газоотводящего тракта конвертера по результатам лабораторного анализа содержания пыли в уходящих газах.

В каплеуловителе происходит осушение конвертерного газа путём отделения капель воды из газового потока. Газ и капли воды проходят через сепаратор с винтовыми завихрителями, где за счёт завихрения потока газа и возникновения центробежных сил остатки влаги отбрасываются и оседают на внутренних стенках каплеуловителя, а газ движется по спирали до выпускного патрубка газохода очищенного газа, соединяющего каплеуловитель с нагнетателем дымососа.

Нагнетатель дымососа обеспечивает:

- разрежение по всей трассе движения конвертерного газа;

- отвод газов конвертера в атмосферу через дымовую трубу.

Основными задачами автоматизации ГОТ являются поддержание важнейших технологических параметров в заданных пределах, предотвращение аварийных ситуаций, приведение ИМ ГОТ в безопасное состояние при нештатных ситуациях (выходе параметров за аварийные пороги или неисправностях), диагностика оборудования, представление эксплуатационному персоналу оперативной информации о ходе технологического процесса, управление агрегатами, а также сигнализация, архивирование и документирование.

Общее количество контролируемых параметров и сигналов управления/ сигнализации:

- входных аналоговых – 109;

- выходных аналоговых – 5;

- входных дискретных – 285;

- выходных дискретных – 98.

АСУ ТП ГОТ К2 управляет исполнительными механизмами различного назначения (электрифицированные задвижки, электромагнитные клапаны, регулирующие клапаны, вентиляторы, насосы) общим количеством 43.

Количество регуляторов в АСУ ТП ГОТ К2 – 5.

АСУ ТП ГОТ стыкуется с АСУ ТП «Плавка», газоанализатором «Гранат», системой контроля вибрации «Рубин», системой управления горелкой Shreder.

Структура и состав программно-технического комплекса АСУ ТП ГОТ

В качестве основы системы автоматизации выбрана платформа SIMATIC S7 фирмы Siemens.

Аппаратная часть

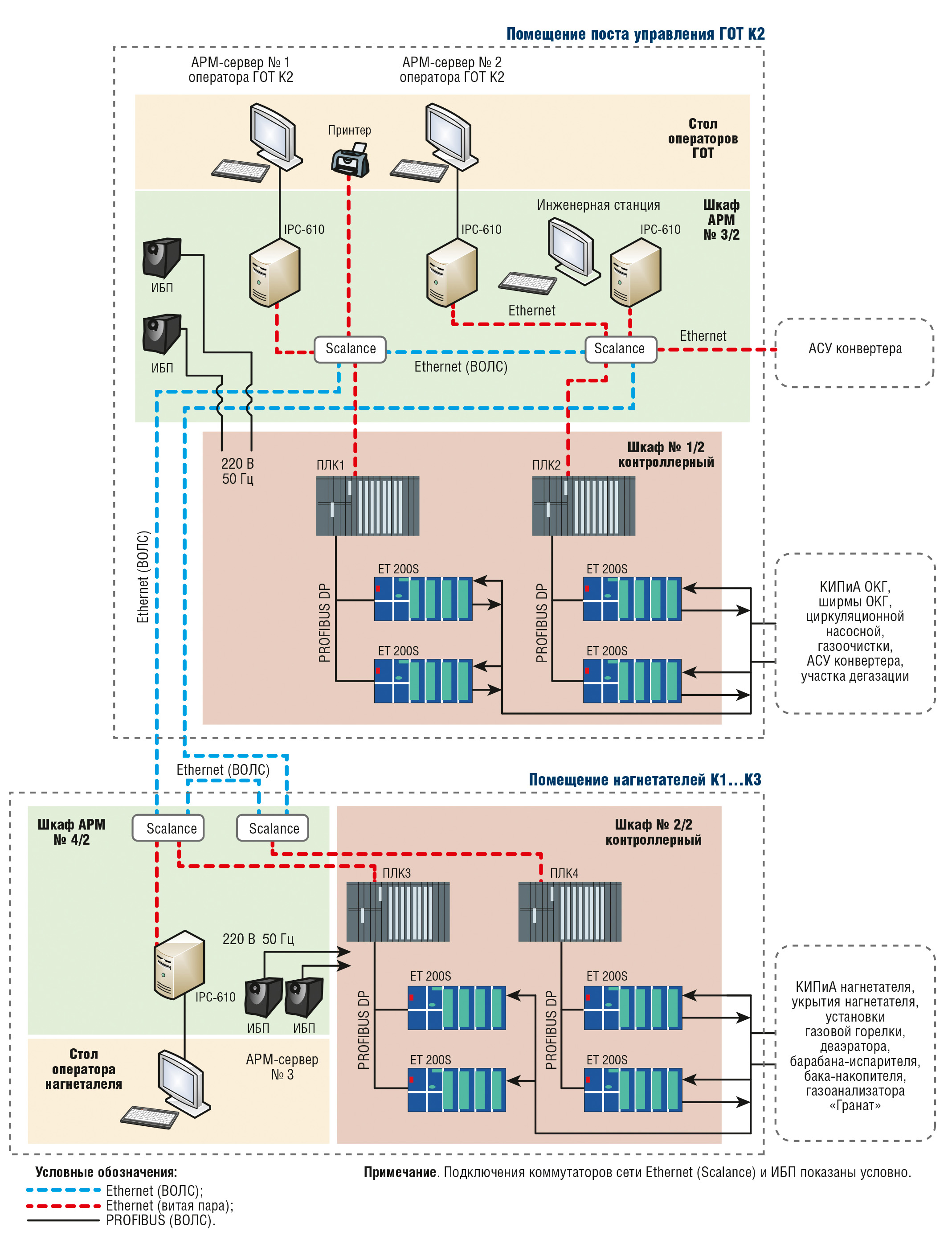

Программно-технический комплекс (ПТК) АСУ ТП ГОТ К2 спроектирован как двухуровневая распределённая система (рис. 2), состоящая из

-

подсистемы нижнего уровня (НУ) – четырёх программируемых логических контроллеров (ПЛК) с процессорными модулями CPU 315-2PN/ DP, обеспечивающих работу двух контуров управления: основного (ОКУ) на базе ПЛК1 для контроля и управления ГОТ (кроме нагнетателя) и ПЛК3 для контроля и управления нагнетателем, а также резервного (РКУ) на базе ПЛК2 и ПЛК4;

-

подсистемы верхнего уровня (ВУ) – трёх автоматизированных рабочих мест операторов (АРМ-серверы) и одной инженерной станции, обеспечивающих управление подсистемой технических средств ПЛК и интерфейс человек–машина.

Два АРМ-сервера № 1 и № 2 операторов ГОТ К2 и инженерная станция находятся в общем для всех конвертеров помещении поста управления. Ещё один АРМ-сервер оператора установлен в операторской нагнетателей, причём все видеокадры нагнетателя при отказе этого АРМ-сервера можно увидеть на обоих АРМ-серверах № 1 и № 2 и оттуда при необходимости осуществлять управление. Все АРМ-серверы и инженерная станция – это промышленные ПЭВМ IPC-610 фирмы Advantech.

Такая резервированная структура (с основным и резервным контурами управления) явилась альтернативой первоначальному требованию заказчика о создании дополнительно к основному автоматизированному контуру пульта ручного управления. При детальном рассмотрении механизма реализации данного требования было выявлено:

- объекты управления расположены на значительном расстоянии;

- существующее на заводе штатное распределение обязанностей предусматривает управление всеми тремя котлами и газоочистками одним оператором.

Если такой пульт будет централизованным, то резко увеличиваются количество и длина кабельных разводок, кабельных каналов и объём монтажных работ. Но самое главное – одновременно управлять в ручном режиме всеми системами ГОТ крайне проблематично (пять регуляторов, более 50 аварийных параметров, ещё две параллельно работающие системы ГОТ конвертеров 1 и 3). Наличие резервного контура управления на базе ПЛК исключает необходимость создания и применения пульта ручного управления, стоимость которого с учётом стоимости прокладки и монтажа всех дополнительных кабелей к этому пульту и дополнительных щитов КИП вполне сравнима со стоимостью резервного контура ПЛК.

Каждый из пары ПЛК решает одинаковые функциональные задачи контроля, управления и задачи противоаварийной защиты, включая контроль аварийных параметров и регулирование необходимых технологических параметров. Отличие резервных ПЛК от основных состоит в том, что ПЛК основного контура принимают и контролируют все (109) сигналы от датчиков, а резервный (с целью экономии средств) – только те, без которых невозможно управлять ГОТ и осуществлять противоаварийную защиту (64). Предполагается, что в случае отказа основного контура в процессе плавки этот процесс может быть завершён на резервном контуре, а до начала следующей плавки основной контур должен быть приведён в работоспособное состояние.

Для сокращения длин кабелей большая часть сигналов контроля и управления котлом заведена в ПЛК нагнетателя, значительно ближе расположенного к котлу; обмен информацией между контроллерами осуществляется по сети Ethernet посредством ВОЛС, так как расстояние существенно больше 100 м.

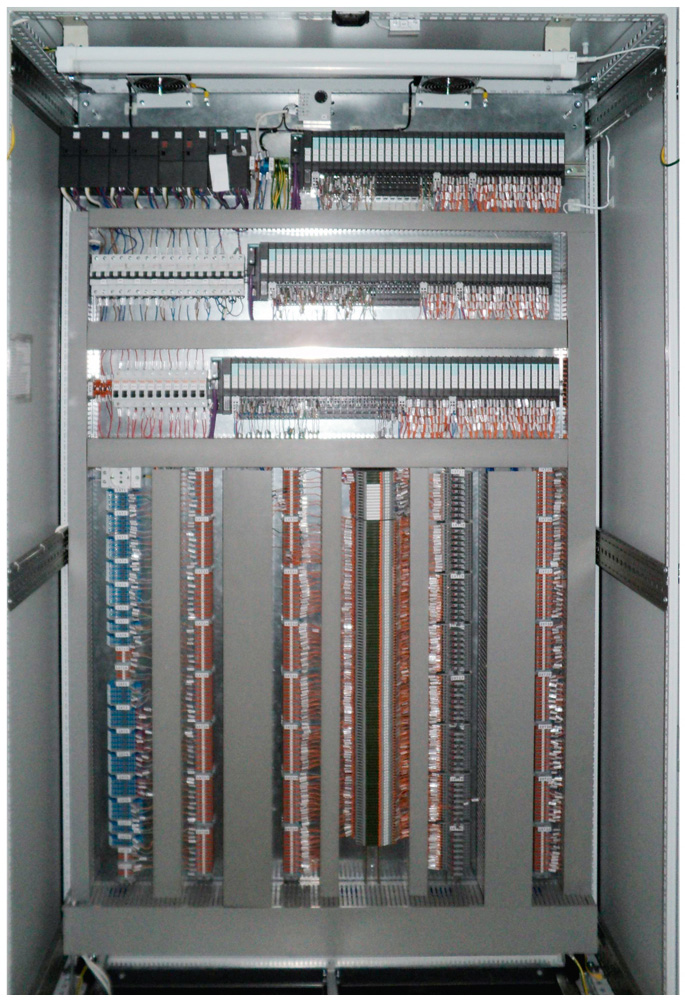

Все технические средства нижнего уровня (ПЛК) размещены в двух контроллерных шкафах (рис. 3).

В каждом шкафу установлены процессорный модуль ПЛК и станции ЕТ200S с модулями ввода-вывода дискретных и аналоговых сигналов, а также вторичные источники питания, развязывающие реле, коммутационные колодки. Все сигналы от термопар поступают непосредственно на модули станций ЕТ200S, основная часть аналоговых сигналов 4…20 мА принимается по двухпроводной схеме с запиткой от ПЛК.

Все технические средства верхнего уровня и сетевое оборудование размещены в двух других шкафах. В каждом шкафу установлены промышленные ПЭВМ фирмы Advantech, источники бесперебойного питания (ИБП) VH1000 19" фирмы General Electric, коммутаторы Scalanсe. Все используемые конструктивы являются продукцией фирмы Rittal и имеют степень защиты IP54.

При реализации РКУ были решены технические вопросы контроля и управления по подключению нерезервированных датчиков и исполнительных механизмов к двум параллельно работающим контроллерам.

Программное обеспечение

Программное обеспечение (ПО) ПТК АСУ ТП ГОТ К2 ЕМЗ построено с учётом требований, предъявляемых к открытым системам, имеет стандартные интерфейсы и обеспечивает возможность информационного обмена с другими автоматизированными системами, которые соответствуют требованиям, предъявляемым к открытым системам.

ПО состоит из системного и прикладного.

Системное ПО, устанавливаемое на АРМ-серверы операторов и инженерную станцию, включает в себя:

- лицензионную операционную систему Windows 7 Professional;

- ПО инженерной станции, содержащей лицензионные программные продукты, такие как

- SIMATIC WinCC V7.0 SP2 RC,

- SIMATIC S7, STEP7 prof 2010,

- SIMATIC CFC V7.1 SP2; - ПО АРМ-серверов с лицензионным пакетом SIMATIC WinCC V7.0 SP2 RT.

Прикладное ПО ПТК АСУ ТП ГОТ К2 состоит из

- прикладного ПО двух контуров управления, размещённого в четырёх ПЛК;

- прикладного ПО АРМ-серверов (ПО инженерной станции + АРМ-серверов).

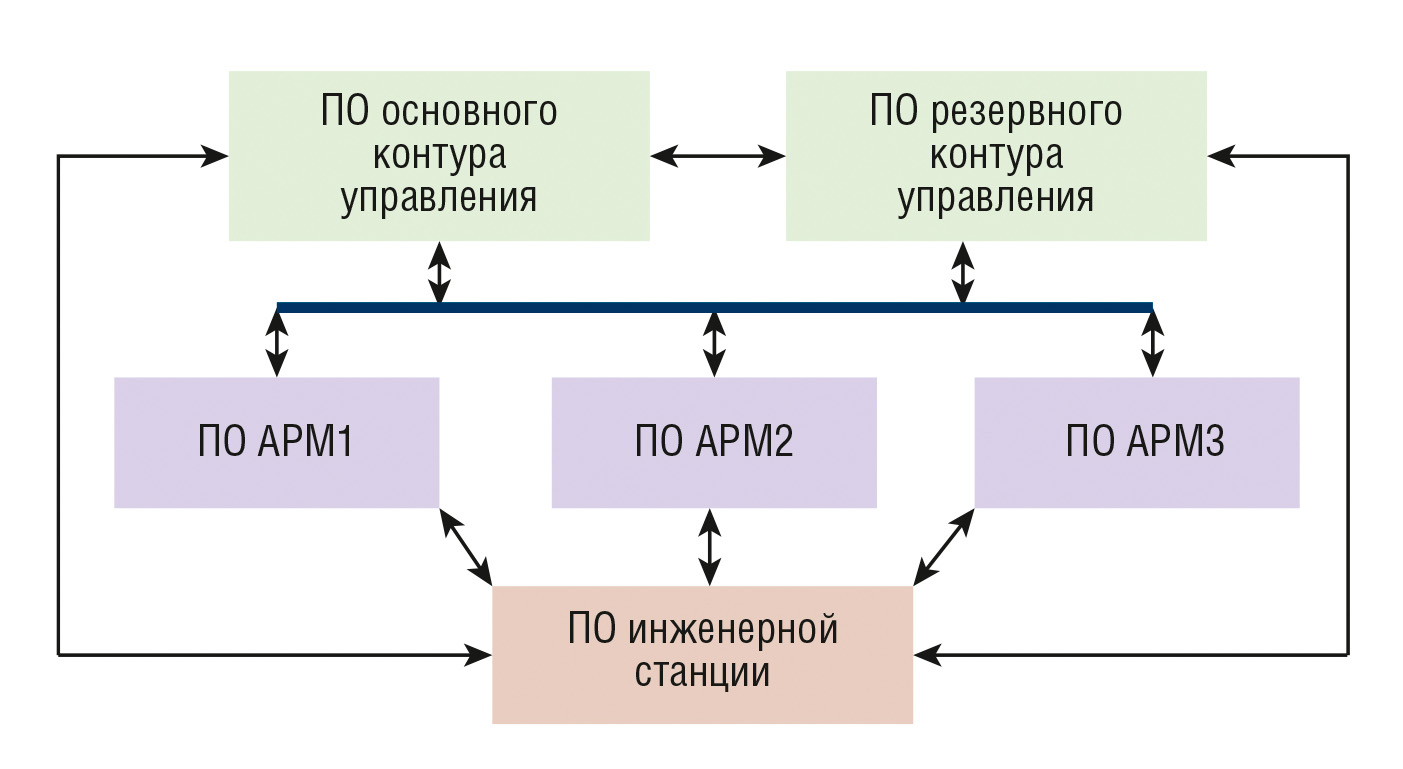

Структура взаимодействия программного обеспечения ПТК АСУ ТП ГОТ К2 представлена на рис. 4.

Прикладное ПО ПЛК состоит из четырёх частей, каждая их которых находится в своём контроллере. Два контроллера основного контура управления выполняют функцию непосредственного управления системой в штатном режиме. Контроллеры резервного контура управления осуществляют управление технологическим процессом в случае отказа ОКУ. Программа каждого из контроллеров состоит из программы конфигурирования оборудования периферии, сбора информации, обработки и управления оборудованием ГОТ.

Прикладное ПО АРМ-серверов предназначено для визуализации процесса контроля и управления ПТК АСУ ТП ГОТ К2. Оператор имеет возможность при необходимости осуществлять мониторинг и управление технологическим процессом с помощью мнемосхем, которые он видит на экране АРМ-серверов.

На мнемосхемах представлены:

- схемы участков технологического оборудования;

- значения измеренных параметров;

- состояние исполнительных механизмов технологического оборудования (включено, выключено, закрыто, открыто и т.п.).

ПТК АСУ ТП ГОТ К2 работает в автоматическом режиме, обеспечивая автоматическое непрерывное выполнение всех заданных функций (задач), а также в дистанционном ручном режиме, обеспечивая выполнение всех команд управления, задаваемых оператором на АРМ, включая дистанционное управление исполнительными механизмами контуров регулирования технологических параметров с мнемосхем АРМ-серверов.

В разработке ПО использовались типовые программные модули (ТПМ) собственной разработки. Их применение дало следующие преимущества:

- сокращение времени процесса разработки ПО;

- уменьшение количества ошибок разработчика при проектировании и создании ПО;

- уменьшение объёма и цикла проверок ПО;

- сокращение времени процесса поиска ошибок и коррекций ПО в процессе его тестирования и эксплуатации.

В качестве примера использования ТПМ в ПО данного проекта можно отметить модули по обработке аналогового сигнала с одним или двумя наборами уставок, модули по контролю и управлению задвижками и др.

Отметим ещё одну особенность проекта. В Центре «Энергосталь» создана динамическая математическая модель (ММ) работы ГОТ конвертера. В ММ учитываются термодинамика и динамика исполнительных механизмов и процессов, материальный и энергетические балансы, фазовые преобразования рабочего тела (вода–пар) и т.д. В процессе моделирования штатное ПО ПТК АСУ ТП ГОТ работает с ММ объекта как с реальным объектом управления, что позволяет провести отработку ПО во всех условиях работы ГОТ конвертера на стенде ГП УкрНТЦ «Энергосталь».

ММ процессов в ГОТ описана в виде системы линейных и нелинейных дифференциальных и алгебраических уравнений, учитывающих взаимосвязь и особенности динамики технологического процесса:

-

теплопередачу от конвертерного газа к первичному контуру и связанное с этим расширение/сжатие воды в нём, что является основным возмущающим воздействием в контуре регулирования давления, а также в контуре регулирования уровня в деаэраторе;

-

теплопередачу от первичного контура к вторичному и связанное с этим парообразование в последнем, что обуславливает возмущение в контуре регулирования уровня в барабане-испарителе.

Также в модели имитируется работа всех датчиков и исполнительных механизмов (регулирующих клапанов, задвижек, насосов, дымососа).

Созданная модель позволила проверить и отладить:

- логическое функционально-групповое управление (ФГУ) в номинальных режимах и при отказах, а также автоматическое включение резерва (АВР);

- формирование запретов плавки/ продувки;

- контуры регулирования технологических параметров (оценить коэффициенты настройки регуляторов) и др.

Перед отправкой заказчику программно-технический комплекс был проверен на комплексном стенде ГП УкрНТЦ «Энергосталь» при замкнутой схеме во всех режимах работы ГОТ с подключением ММ процессов, происходящих в ГОТ при ведении плавок в конвертере, что позволило выявить ряд недочётов и сократило время пусконаладочных работ на объекте. Последующая эксплуатация в течение года не обнаружила недостатков программно-математического обеспечения или аппаратных решений, кроме признанных поставщиком трёх случаев отказов ИБП.

Выводы

-

Особенностью АСУ ТП ГОТ является двухконтурная система управления, включающая основной и резервный контуры управления и обеспечивающая повышенную надёжность АСУ ТП ГОТ конвертера, подтверждённую годичной эксплуатацией.

-

В ГП УкрНТЦ «Энергосталь» создана и использована для отработки программного и алгоритмического обеспечения АСУ ТП математическая модель работы газоотводящего тракта. Особую ценность модель имеет при отработке ПО для нештатных и аварийных ситуаций, которые на реальном объекте проверить и отработать невозможно или очень сложно. Использование ММ позволило повысить качество отработки прикладного ПО и сократить сроки пусконаладочных работ на объекте. ●

Литература

- Криволапов А., Кривоносов А., Пирогов А., Базюченко С., Шахов С., Каплунов Ю. Особенности проектирования и отработки АСУ ТП газоотводящего тракта конвертера // Современные технологии автоматизации. – 2009. – № 4. – С. 20–24.

E-mail: andy@krovatka.su

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!