Введение

Стан ДУО-850 на Кировском заводе по обработке цветных металлов (КЗ ОЦМ) находится в эксплуатации с 1957 года. Стан включает в себя две проходные нагревательные печи, рабочую клеть, вертикальную клеть, гильотинные ножницы и бухтосвёрточную машину. Выпускает листовую продукцию из меди и медных сплавов (плиты, листы, рулонную полосу). Стан является единственным входным агрегатом в технологической схеме производства листового проката. Бо'льшая часть рулонной продукции стана подаётся для последующей холодной прокатки. При этом рулоны укрупняются, что выдвигает повышенные требования к разности толщин свариваемых концов полос. Однако на стане отсутствовали средства автоматизации и качество продукции полностью определялось опытом и навыками операторов стана.

В 2005 году к работам по реконструкции стана были привлечены сотрудники Киевского института автоматики, которые совместно со специалистами завода провели обследование стана. По результатам обследования было принято решение о реконструкции ряда механизмов и создании АСУ ТП прокатки.

Создание АСУ ТП

В состав устройств, работа которых должна контролироваться и управляться АСУ, входят:

- рабочая клеть ДУО (главный привод и электромеханические нажимные винты);

- эджерная клеть (электромеханические нажимные винты);

- рольганги.

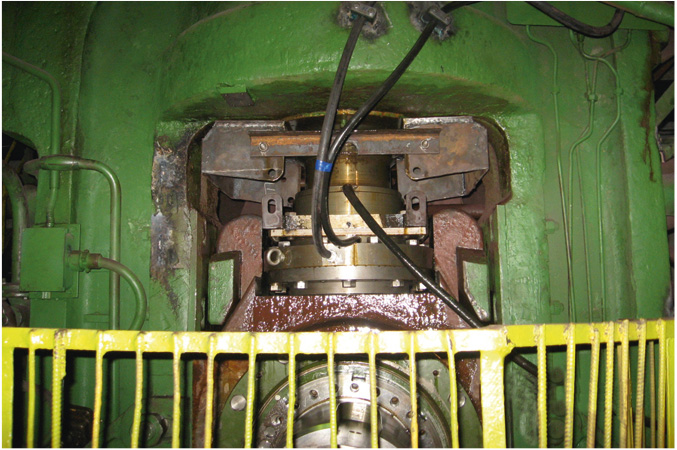

На рис. 1 показана рабочая клеть стана ДУО-850 прокатного цеха Кировского завода ОЦМ.

В процессе реконструкции, которая в соответствии с возможностями завода осуществлялась поэтапно, на первом этапе были проведены:

- замена нажимных винтов рабочей клети с уменьшением шага с 40 до 32 мм, что уменьшило возможность самоотвинчивания при входе металла в клеть;

- модернизация системы уравновешивания верхнего валка и шпинделя с целью исключения отрыва нажимных винтов от подушек при подъёме и динамического перекоса при опускании;

- замена приводов рольгангов на частотно-регулируемые приводы, перевод на частотное управление привода нажимных винтов эджерной клети.

Для решения задач автоматизации центральным вопросом был подбор и привязка к действующим механизмам необходимых датчиков. Были разработаны схемы привязки, изготовлены специалистами завода требуемые детали и установлены на стане датчики нижнего уровня.

Работы, проведённые на первом этапе реконструкции, дали возможность осуществить программное управление процессом прокатки на стане, обеспечить оператора полной информацией, осуществить регистрацию и передачу в АСУ цеха протоколов прокатки каждого слитка.

На втором этапе реконструкции и автоматизации стана была осуществлена замена месдоз мембранными исполнительными механизмами (МИМ), которые позволили не только оценивать усилие прокатки по давлению масла, но и регулировать зазор и перекос валков под нагрузкой. Однако замена месдоз на МИМ породила новую проблему: при временной неработоспособности гидравлики одновременно отключалось программное управление в связи с исчезновением сигнала наличия металла в клети, формируемого по сигналу усилия прокатки. Для восстановления надёжности системы были дополнительно установлены датчики растяжения стоек станины, выполненные на базе датчиков деформации SLB 700А/06 фирмы HBM.

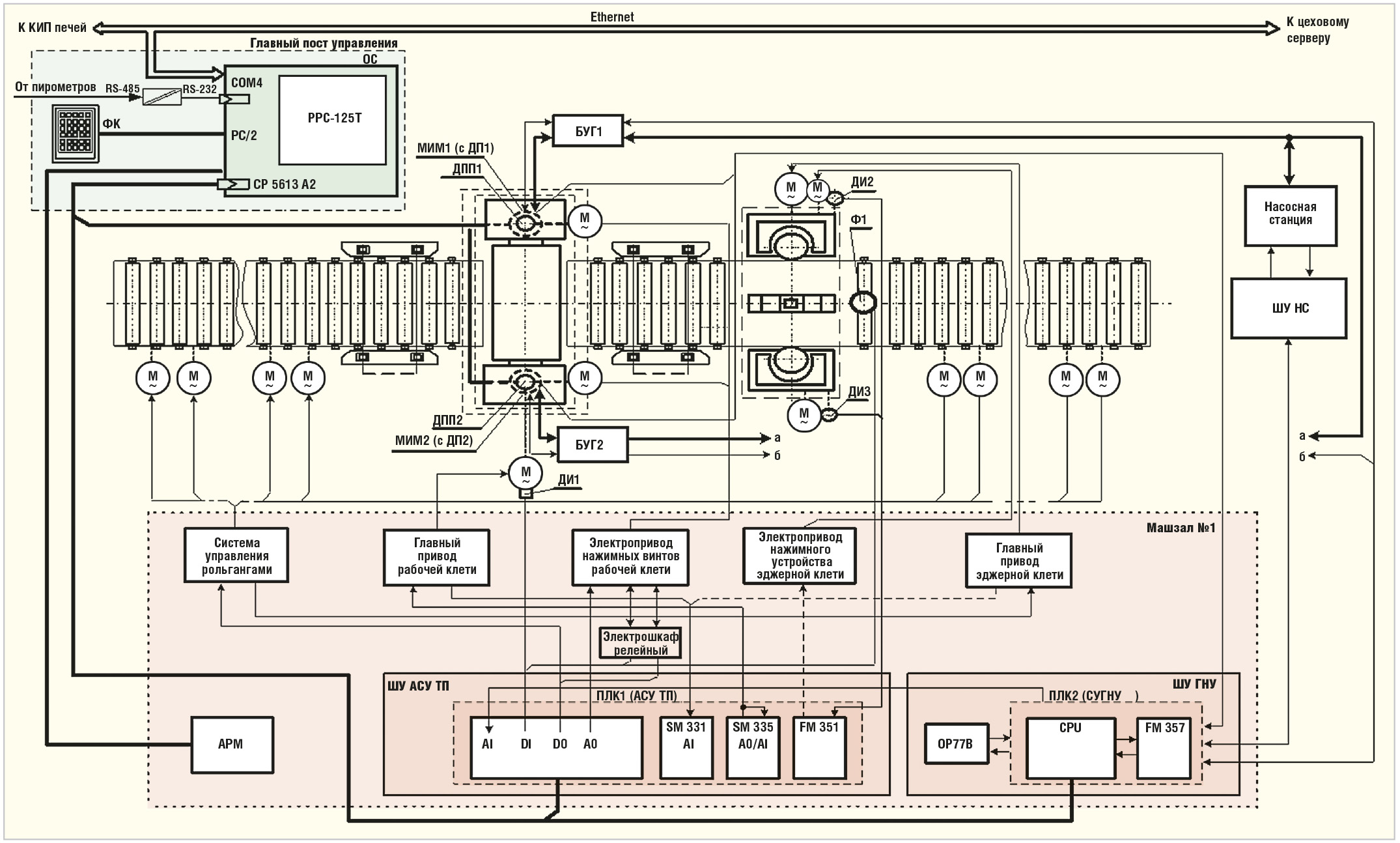

В результате была создана АСУ ТП прокатки на стане ДУО-850, двухуровневая структура которой представлена на рис. 2.

На структурной схеме условно показаны электропривод нажимных винтов рабочей клети – ЭПНВ РК, главный привод рабочей клети (РК) или эджера – ГП, частотно-регулируемый электропривод (рольгангов, нажимных винтов эджера) – ЧРЭП.

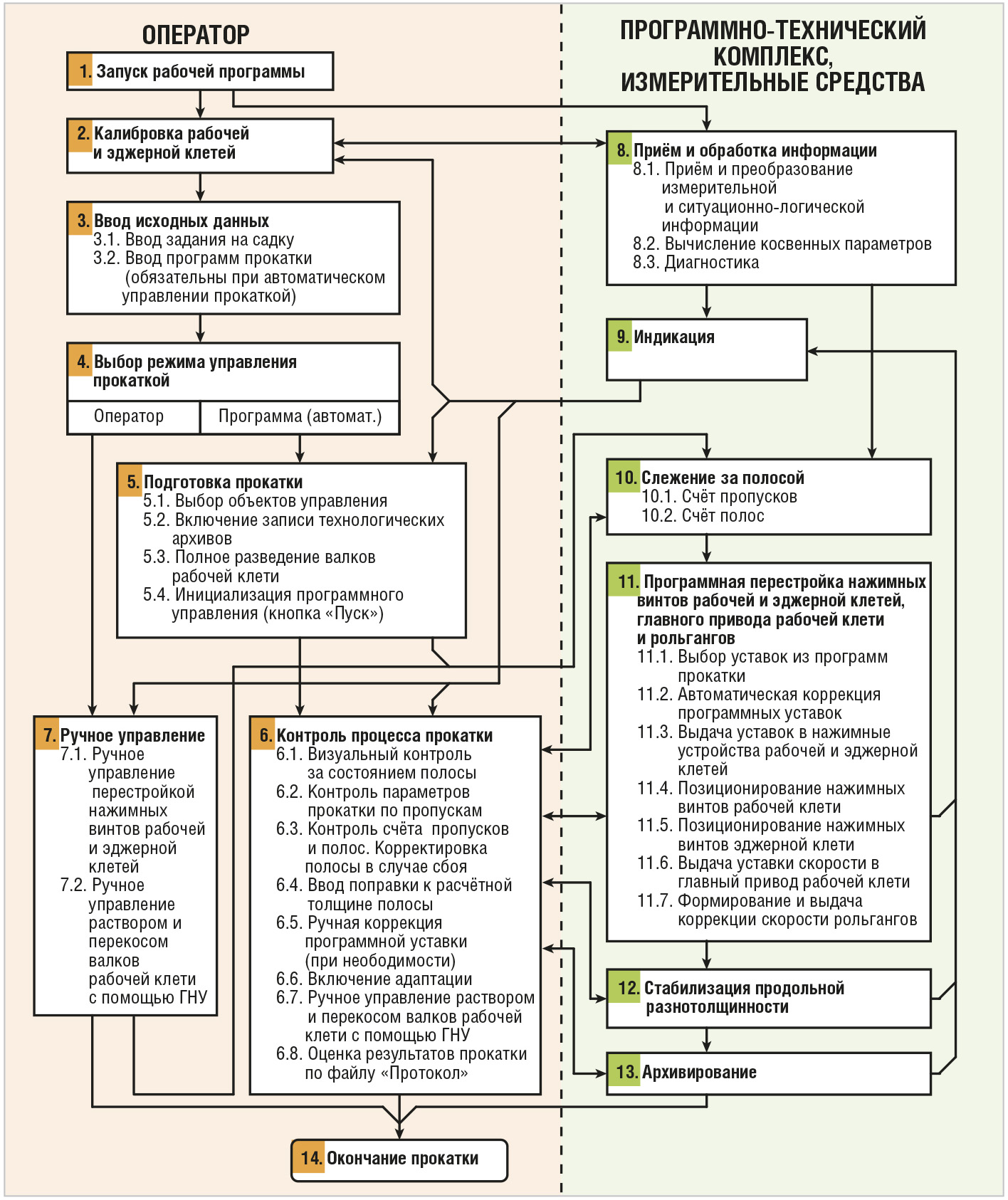

В состав АСУ ТП входят программно-технические средства и измерительные устройства, алгоритмы работы которых показаны на рис. 3:

-

операторская станция (ОС) PPC-125Т фирмы Advantech с коммуникационным процессором СР 5613 А2 компании Siemens и функциональной клавиатурой (ФК) HL-KBD56РC на главном посту управления (рис. 4);

-

шкаф управления ШУ АСУ ТП с программируемым логическим контроллером ПЛК1 на базе SIMATIC S7-300 компании Siemens;

-

датчики растяжения стоек станины SLB 700А – ДР1 и ДР2;

-

микроимпульсные измерители положения типа BTL5 фирмы Balluff (датчики положения нажимных винтов рабочей клети) – ДЛП1 и ДЛП2;

-

импульсный датчик ПДФ5 (датчик угла поворота главного электропривода рабочей клети) – ДИ1;

-

преобразователи угловых перемещений типа ЛИР-158Б производства ОАО «СКБ ИС» (датчики положения вертикальных валков эджерной клети) – ДИ2 и ДИ3;

-

инфракрасные линейные датчики типа ИЛД1-01 разработки НПП «Киевский институт автоматики» – Ф1, Ф2;

-

автоматизированное рабочее место (АРМ) мастера на промышленном компьютере iROBO-2000 фирмы ipc2u;

-

гидравлическое нажимное устройство (ГНУ) с системой управления в составе:

– мембранные исполнительные механизмы с встроенными датчиками положения – МИМ1 (с ДП1) и МИМ2 (с ДП2),

– электрогидравлические блоки управления БУГ1 и БУГ2,

– насосная станция,

– шкаф управления ШУ ГНУ с программируемым логическим контроллером ПЛК2 и панелью оператора ОР77В (Siemens),

– шкаф управления насосной станцией ШУ НС.

Для контроля температуры проката используются двухспектральные пирометры фирмы Raytek. Оборудование монтировалось в шкафах фирмы Rittal.

Основные функции АСУ

Перечислим функции, реализуемые системой.

Информационные функции:

- приём исходных данных в систему и связь с оператором-технологом;

- сбор, хранение и выдача технологической информации;

- визуализация процесса прокатки металла и работы системы.

Программное управление механизмами стана:

- инициация программной перестройки;

- слежение за металлом в клетях и формирование команд на перестройку;

- перестройка нажимных винтов горизонтальной (рабочей) клети;

- перестройка главного привода рабочей клети;

- программное управление скоростями рольгангов;

- программная перестройка нажимных винтов вертикальной (эджерной) клети.

Регулирование толщины полосы:

- стабилизация раствора валков при входе полосы в клеть;

- стабилизация толщины по длине полосы;

- стабилизация усилия прокатки по длине полосы;

- стабилизация толщины от полосы к полосе (адаптивная коррекция программы перестройки нажимных винтов).

Эти функции реализуются на верхнем уровне путём:

- ввода задания на прокатку очередной садки слитков, находящихся в нагревательной печи (ввод предусмотрен из АСУ цеха и продублирован ручным вводом с ФК; в задании указываются атрибуты каждой полосы, в том числе два обязательных – это заданная выходная толщина и планируемое количество проходов);

- ввода программы прокатки на текущий типоразмер;

- счёта пропусков и полос;

- отображения текущей технологической информации оператору стана (человеко-машинный интерфейс);

- ситуационного формирования и выдачи уставок механизмам в соответствии с действующей программой прокатки;

- стабилизации средней толщины полос текущей группы по команде «Так держать!»;

- формирования оперативного протокола прокатки (с возможностью просмотра в паузе и в конце прокатки);

- формирования архивного протокола прокатки (по пропускам);

- формирования ретроспективного протокола технологических параметров с интервалом 0,25 с;

- формирования протокола событий.

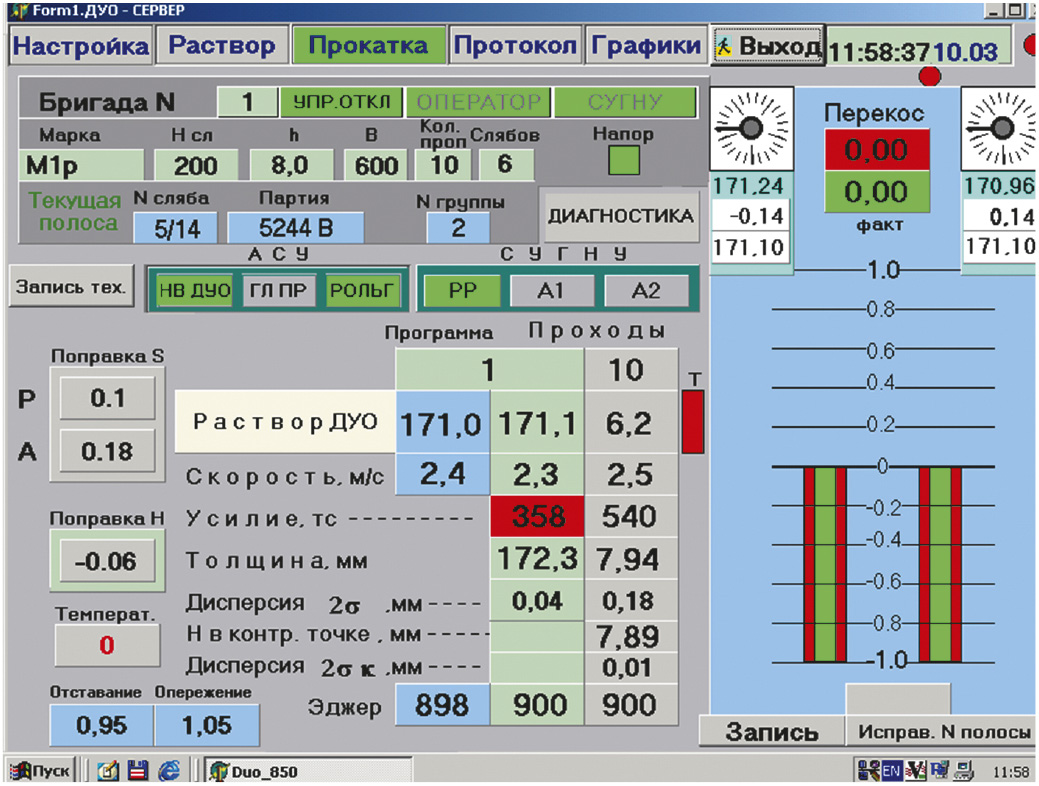

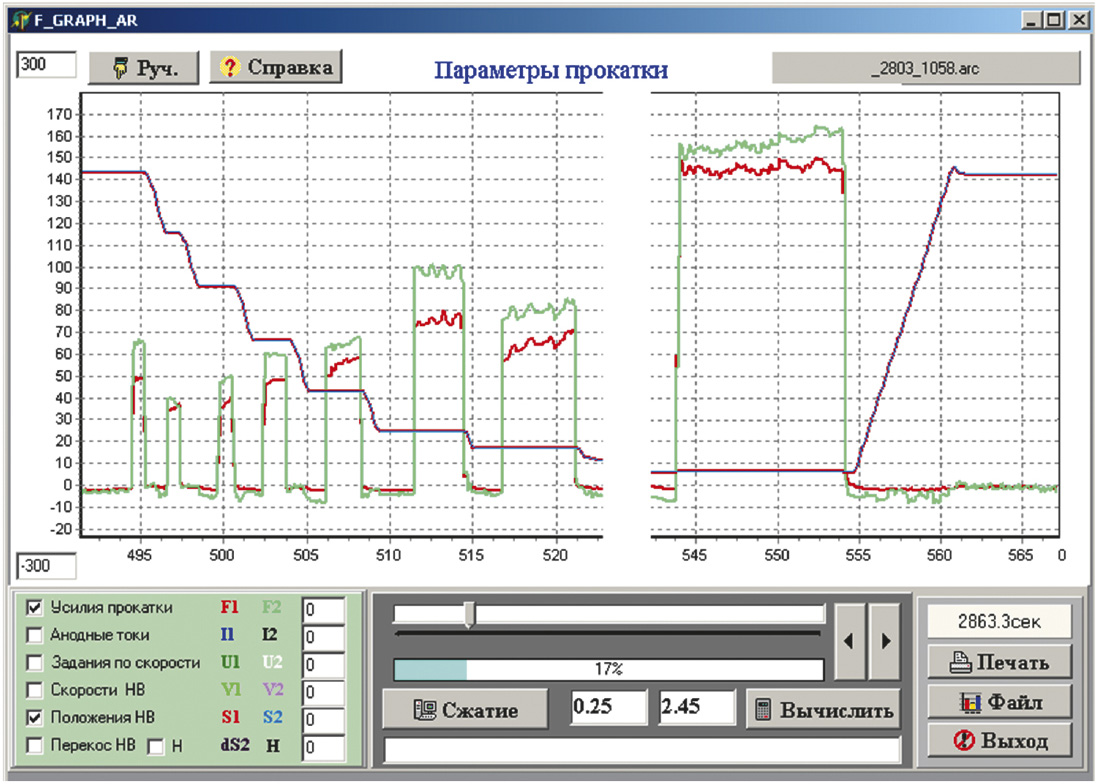

Это иллюстрируют экранные формы (ЭФ). На рис. 5 показана ЭФ «Прокатка».

Она используется оператором в процессе прокатки, обеспечивая его необходимой технологической и ситуационной информацией и давая возможность оператору выполнять некоторые управляющие функции. А ЭФ «Параметры прокатки», приведённая на рис. 6, содержит информацию для мастера и технолога цеха.

На нижнем уровне ранее перечисленные функции реализуются путём:

- измерения положения позиционных механизмов (нажимных винтов горизонтальной и вертикальной клетей, растворов МИМ) и скорости главного привода;

- измерения усилия прокатки по давлению в МИМ, по растяжению стоек станин и формирования сигнала «Металл в клети»;

- установки в заданное положение нажимных винтов горизонтальных и вертикальных валков (в паузах между проходами);

- поддержания заданных растворов и регулирования толщины по длине полосы c помощью МИМ при прокатке;

- отработки перекоса валков по команде оператора во время прокатки.

Обмен информацией между уровнями АСУ ТП осуществляется по сети PROFIBUS DP, а с АСУ цеха – по сети Ethernet. На АРМ мастера в составе АСУ ТП выполняются сервисные функции, оно предназначено для отображения текущего технологического процесса в режиме реального времени. Данные о предыдущих прокатанных слитках, а также технологическом процессе прокатки хранятся в ОС и передаются по сети Ethernet в цеховой сервер. Интерфейс PROFIBUS DP объединяет ОС, контроллеры SIMATIC S7-300 ПЛК1 (АСУ ТП) и ПЛК2 (СУ ГНУ), а также два датчика положения BTL.

Специальное программное обеспечение (СПО) контроллера в составе АСУ ТП стана ДУО-850 называется STAN-850. Оно разработано с использованием программного пакета STEP7 версии V5.3 (среда автоматизации SIMATIC) фирмы Siemens. Пакет STEP7 работает в операционной среде Windows 2000.

Описание ГНУ

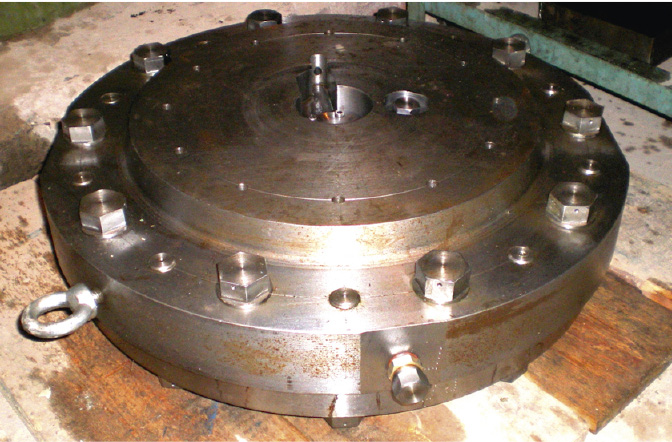

Беспоршневое гидравлическое нажимное устройство на основе мембранных гидрокапсул разработано в Киевском институте автоматики (КИА) с использованием конструктивных решений, отработанных на устройствах силоизмерительных гидравлических (УСГ) для калибровки месдоз в клетях прокатных станов, ранее поставлявшихся КИА [1]. Основу ГНУ составляют две мембранные гидрокапсулы (точнее называемые мембранными исполнительными механизмами – МИМ), устанавливаемые в пазах подушек верхнего валка, как показано на рис. 7.

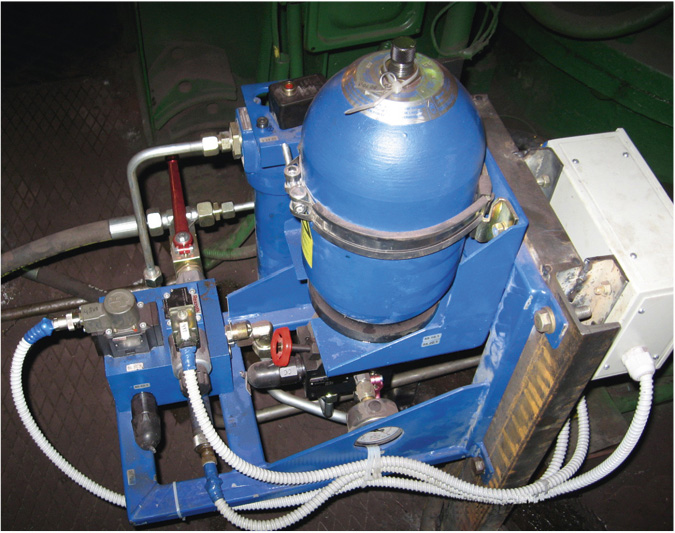

Сервоклапаны, датчики давления, аккумуляторы и другое гидравлическое оборудование собраны в блоках управления гидравликой (БУГ – рис. 8), установленных на шапке клети в непосредственной близости от МИМ.

Давление в магистрали обеспечивается насосной станцией (рис. 9) с напором до 315 бар.

Все гидравлические устройства спроектированы на базе оборудования фирмы Bosch Rexroth. Гидрокапсула характеризуется установочными габаритами 616×636×215 мм. Размер 616 мм является конструктивным ограничением, которое определяется максимально возможной шириной паза в подушке валка. Эффективная площадь гидрокапсулы – 1666 см2. Расчётное усилие при давлении 290 бар составляет 490 тс. Допустимый диапазон рабочего хода – от 0 до 8 мм. Паспортная пропускная способность сервоклапана 20 л/мин обеспечивает скорость раздвижения под нагрузкой 2,0 мм/с. В гидрокапсуле установлен датчик линейного перемещения с разрешающей способностью 5 мкм. С наружной стороны к капсуле крепится конечный выключатель (на рисунке не показан), который должен предотвращать подачу жидкости при чрезмерном раздвижении (свыше 10 мм).

«Узким местом» мембранных гидрокапсул традиционно считается стойкость (долговечность) самих мембран. Определённая на специальном стенде долговечность мембран составила 1 миллион циклов перемещения с амплитудой ±0,05 мм под нагрузкой. Эксплуатация подтвердила расчётные показатели: при односменной эксплуатации мембраны служили в среднем по 1,5 года. Полный цикл замены мембраны (извлечение МИМ из клети, разборка, сборка, промывка, заправка, удаление воздуха, установка в клеть) занимает 4 часа, что вполне допустимо по условиям эксплуатации. На рис. 10 показана гидрокапсула в процессе замены мембраны.

Автоматическое регулирование толщины

Отработка программы обжатий по пропускам не требует дополнительных пояснений. В то же время регулирование толщины при реверсивной прокатке может осуществляться множеством способов с выходом на постоянную заданную толщину в последнем пропуске. При этом желательно не нарушать заданное технологами распределение обжатий по пропускам.

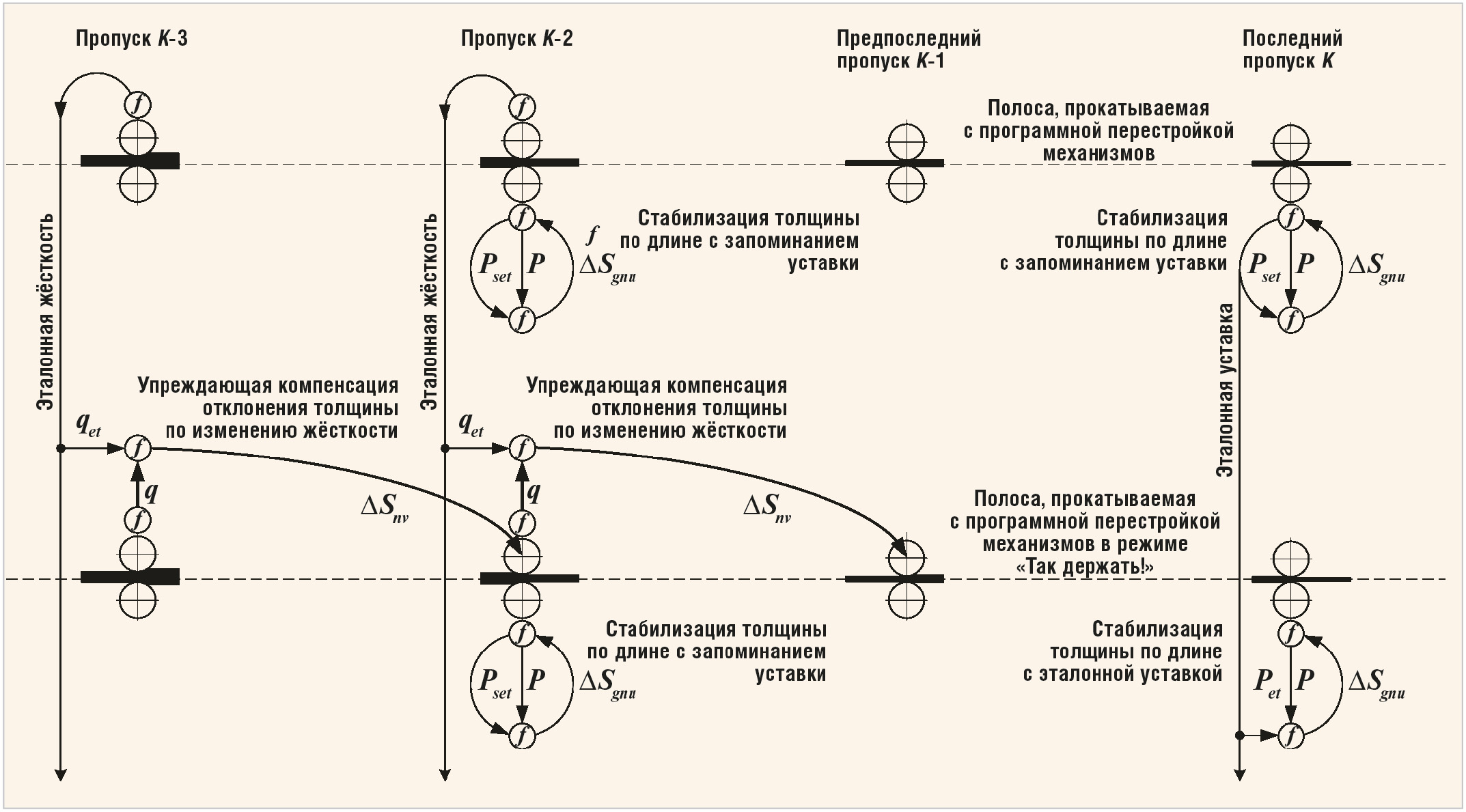

На рис. 11 показаны две схемы регулирования толщины, принятые в настоящее время. Условные обозначения на рисунке: q, qer – жёсткость полосы и эталонная жёсткость; ΔSnv – коррекция раствора нажимных винтов перед очередным пропуском; P, Pset, Pet – усилие прокатки текущее, заданное, эталонное; ΔSgnu – коррекция зазора гидрокапсул на полосе; f – функция измерительная/вычислительная.

Схема по первой строке обычно работает при прокатке первых трёх полос. Схема по второй строке действует при прокатке следующих полос, после включения режима «Так держать!».

Регулирование на каждом пропуске производится в две стадии.

Первая стадия – стабилизация толщины от полосы к полосе. Автоматическая установка растворов валков для каждого пропуска снижает влияние человеческого фактора на точность прокатки, но не гарантирует повторяемость толщины, поскольку слитки в партии могут отличаться как по температуре, так и по химическому составу, что приводит к разбросу средних толщин.

Суть регулирования состоит в следующем. На каждом пропуске, используя данные по усилию прокатки и раствору валков, вычисляется толщина и жёсткость полосы. Впоследствии для полосы, принимаемой (по решению оператора) за эталон, формируется массив распределения эталонной жёсткости qet по пропускам. При прокатке следующей полосы на каждом пропуске дополнительно оценивается отклонение текущей жёсткости относительно её эталонного значения. Далее, используя принцип подобия, прогнозируется дальнейшее изменение жёсткости и усилия прокатки для следующего пропуска, на основании чего формируется поправка положения нажимных винтов рабочей клети.

Очевидное преимущество этой схемы состоит в том, что мы встречаем раскат валковым зазором, скорректированным заранее.

Вторая стадия – стабилизация толщины по длине полосы. Она возможна только при работе ГНУ. На последнем проходе стабилизация осуществляется по принципу Симса-Головина (режим абсолютно жёсткой клети – АЖК). На предпоследнем проходе регулирование по Симсу-Головину отсутствует (имеем режим нормальной клети – НК), так как нам выгоден возникающий при этом обратный клин в толщине, снижающий нагрузку на ГНУ в последнем пропуске. Для получения наибольшей величины клина входную толщину на предпоследнем проходе желательно иметь постоянную. Поэтому прокатка на третьем от конца проходе проводится также в режиме АЖК. Таким образом, в программе прокатки необходимо задавать настройку на трёх последних проходах 100% (АЖК), 0% (НК), 100% (АЖК) соответственно. Оператор может по своему усмотрению менять предложенную по умолчанию схему регулирования в последних пропусках. При задании режима «Так держать!» регулятор использует на последнем пропуске эталонную уставку по усилию прокатки.

Достигнутые показатели АСУ ТП

Точность позиционирования нажимных винтов

Позиционирование нажимных винтов рабочей клети обеспечивается с погрешностью, не превышающей 0,06 мм. Однако при входе полосы в клеть вследствие выборки всех люфтов появляется подскок нажимных винтов, имеющий случайную амплитуду (до 0,22 мм). Поэтому ГНУ компенсирует ошибки позиционной системы уже после входа металла в клеть. Ошибка совместного позиционирования при этом не превышает 0,02 мм.

Позиционирование нажимных винтов эджера обеспечивает установку валков на заданную ширину с погрешностью не хуже 2 мм.

Разброс средней толщины полосы

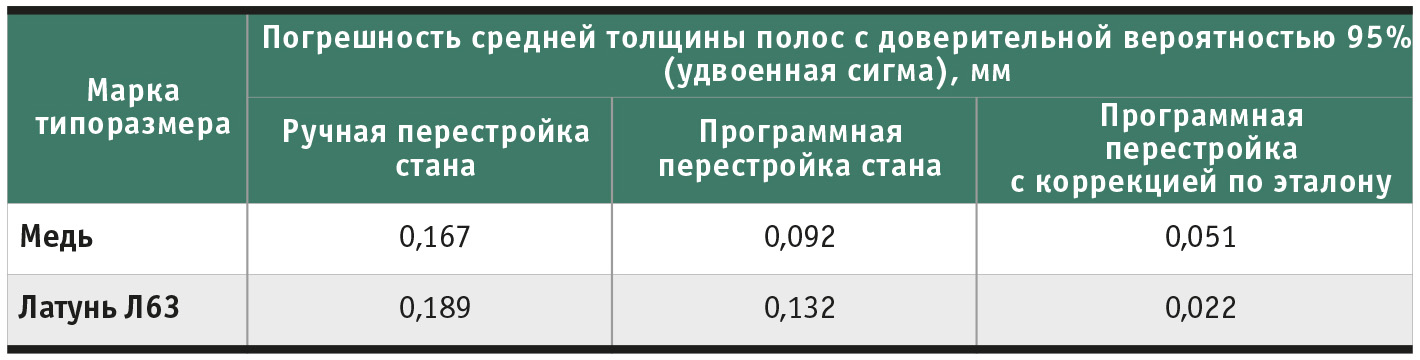

Влияние работы АСУ на разброс средней толщины полосы в пределах одного типоразмера иллюстрируется табл. 1.

Продольная разнотолщинность по длине полосы

Влияние работы АСУ на продольную разнотолщинность полосы иллюстрируется табл. 2.

Заключение

Модернизация оборудования и внедрение АСУ ТП на стане ДУО-850 позволило существенно улучшить качественные показатели выпускаемой продукции и облегчить условия труда операторов. Появилась возможность оперативно задавать, проверять и отрабатывать новые технологические режимы прокатки, в том числе ранее неосуществимые. Например, ограниченная мощность вертикальной клети не позволяла провести требуемое эджерование в один проход, а перестройка эджера между нечётным и чётным проходами ранее была невозможна.

Большой объём собираемой и регистрируемой информации о прокатке каждого конкретного слитка и работе оборудования стана позволяет руководству оперативно контролировать состояние дел и принимать соответствующие решения. ●

Литература

- Беляев Ю.Б. Градуировочные устройства для клетей автоматизированных прокатных станов // Сталь. – 1981. – № 7. – С. 55.

E-mail: evgenlk4@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!