Введение

Иглопробивная машина М72 была произведена в 1976 году в США и некоторое время спустя введена в эксплуатацию на одном из предприятий Ульяновской области. За прошедшие годы машина порядком износилась, и если механическая часть поддерживалась в относительно хорошем состоянии, то электронная система управления постепенно выходила из строя, теряя функцию за функцией.

На момент привлечения компании «ПОИСК» к восстановлению системы управления машина управлялась практически вручную, и оператор позиционировал отдельные механизмы кнопками на пульте, ориентируясь по индикаторам.

Первоначально система управления была построена по достаточно распространённому в те годы принципу. Использовались кулачковые командоаппараты, сельсины, контактные концевые выключатели, релейная логика, жёсткая логика на транзисторах и микросхемах низкой степени интеграции. Силовая часть была представлена двигателями постоянного тока, управляемыми тиристорными регуляторами и пневматическими исполнительными механизмами. На поверхности пульта управления было расположено несколько десятков кнопок и переключателей, ламп, регуляторов, цифровых и стрелочных индикаторов.

Перед специалистами компании «ПОИСК» были поставлены задачи:

-

заменить физически изношенную систему управления с полным восстановлением функций;

-

реализовать ряд новых возможностей, направленных на стабилизацию параметров технологического процесса и облегчение труда оператора;

-

заменить приводы некоторых исполнительных механизмов машины;

-

заменить большинство имеющихся датчиков на более надёжные и современные.

К новой системе управления были предъявлены следующие требования:

-

обеспечение функциональности старой системы (описание работы сохранилось);

-

автоматическое выполнение исполнительными механизмами заданных действий с учётом установленных параметров работы;

-

автоматическая подготовка машины к выполнению рабочих операций;

-

возможность избирательного управления любым исполнительным механизмом в ручном режиме;

-

минимизация количества кнопок и индикаторов на пульте управления;

-

сохранение параметров работы в энергонезависимой памяти контроллера в виде «программы сшивания» (совокупности наборов параметров, соответствующих определённому виду продукции) с возможностью последующей загрузки любой ранее сохранённой «программы сшивания» и выполнения работы по ней;

-

реализация подсистемы блокировок на нижнем уровне системы управления для защиты исполнительных механизмов машины и их приводов от взаимных столкновений и поломок во время возникновения нештатных ситуаций;

-

ведение журнала работы (сохранение параметров процесса сшивания с привязкой ко времени).

Предварительная оценка числа контролируемых дискретных и аналоговых сигналов, каналов управления и регулирования, объёма и сложности реализуемых функций показала, что управление машиной под силу промышленному контроллеру «не слабее» Fastwel CPU686 с соответствующим набором плат расширения, а пультовые функции лучше всего реализовать на основе сенсорного монитора с «актуальными» кадрами. Таким и было выбрано основное направление проектирования системы.

Описание работы машины

Иглопробивная машина предназначена для создания нетканых материалов, широко используемых в промышленности. Наиболее распространёнными среди них являются сушильные полотна, применяемые в бумажной промышленности, материалы для разнообразных фильтров, материалы для изготовления формованных панелей элементов интерьера автомобилей, материалы для утепления и шумоизоляции и т.д.

Принцип создания нетканого полотна довольно прост. На так называемый каркас полотна (замкнутое кольцо из переплетённой лески или холщового материала) наносятся несколько слоёв ваты (нетканого прочёсанного материала равномерной толщины), каждый из которых вбивается в каркас тысячами зазубренных игл, сосредоточенных на игольных брусьях. Полотно проходит под ударами игольных брусьев заданное количество кругов с наложением ваты, а затем – несколько кругов без наложения. Каждый круг характеризуется индивидуальными значениями параметров работы, чем обеспечивается получение необходимой марки готового полотна. Каркас и вата в зависимости от марки полотна могут иметь различный состав и плотность. В процессе сшивания игольные брусья осуществляют 350 400 ударов в минуту.

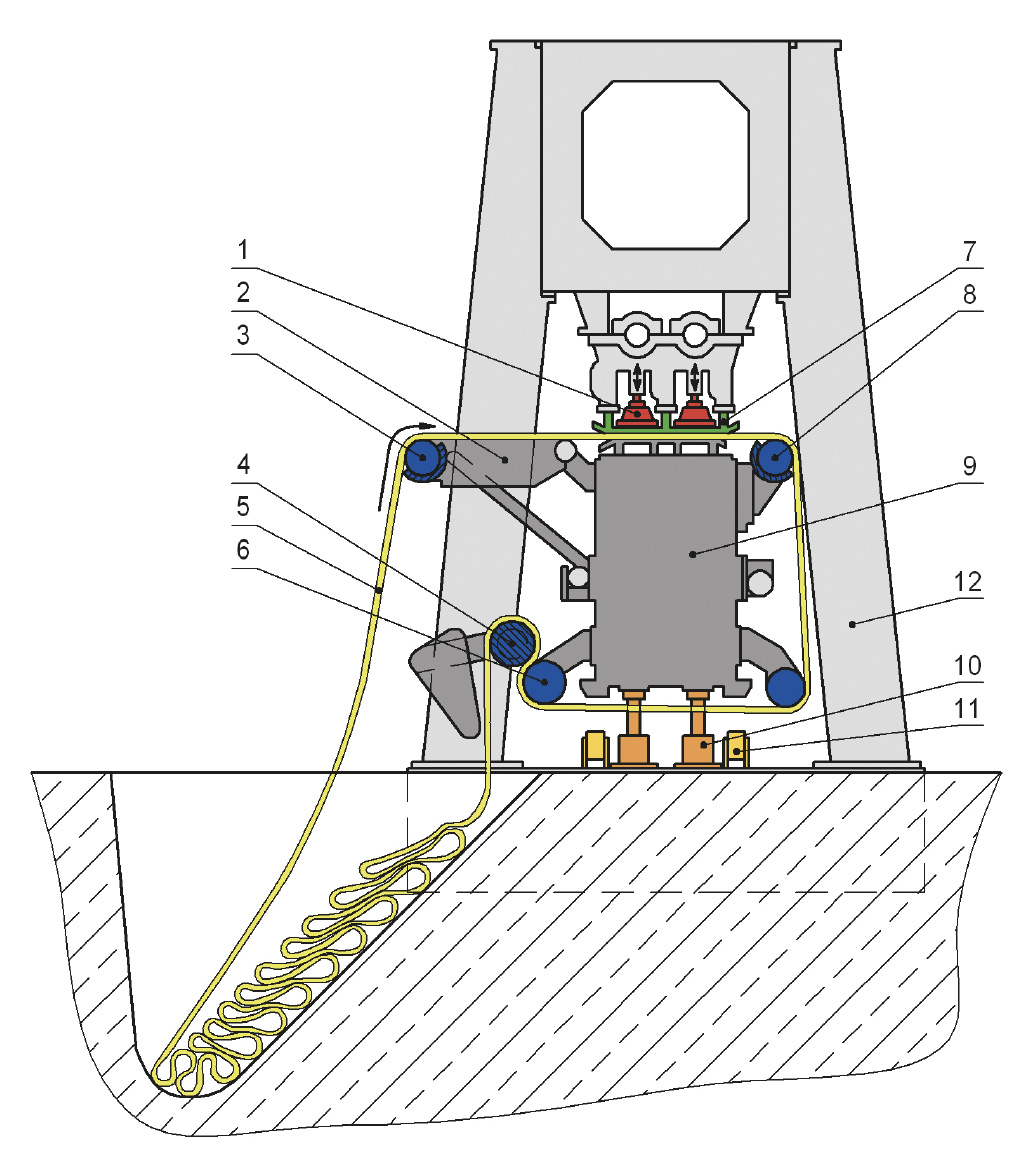

Размеры изготавливаемых полотен достигают 10 м в ширину и десятков метров в длину (полотно замкнуто в кольцо). В ряде случаев их применяют непосредственно в таком виде, а для других применений полотна разрезают на куски требуемых размеров. Впечатляют и габариты самой машины: высота 6 м, ширина 16 м, глубина 5 м. Общий вид иглопробивной машины М72 показан на рис. 1.

Технологический цикл машины состоит из выполнения трёх основных операций: «Транспорт», «Протяжка», «Сшивание». Во время операции «Транспорт» происходит установка каркаса перед началом работы и снятие готового полотна после сшивания. Во время операции «Протяжка» проверяется и выравнивается каркас перед сшиванием, происходит замер длины каркаса и готового полотна, а также подготовка полотна к снятию. Во время операции «Сшивание» выполняется сшивание ваты с каркасом для получения готового полотна.

На рис. 2 приведён эскиз иглопробивной машины в поперечном разрезе с обозначением основных узлов.

Условные обозначения: 1 — игольные брусья; 2 — стол подачи; 3 — тормозной вал; 4 — прижимной вал; 5 — полотно; 6 — тянущий вал; 7 — съёмник; 8 — выпускной вал; 9 — нижний брус; 10 — домкрат; 11 — ролик; 12 — станина.

Основным действием операции «Транспорт» является горизонтальное перемещение на расстояние до 10 м нижнего бруса – устройства весом порядка 30 тонн, на котором расположены тянущий, тормозной и выпускной валы, обеспечивающие поддержание натяжения и перемещение полотна в процессе работы. Такое перемещение нижнего бруса необходимо для заправки кольцевого каркаса в рабочее пространство машины перед сшиванием и для извлечения готового полотна из машины после сшивания. Процесс перемещения нижнего бруса контролируется концевыми датчиками, которые обеспечивают корректное завершение каждой операции.

Во время операции «Протяжка» производятся прокрутка полотна при помощи тянущего вала и подготовка к снятию готового полотна при помощи выпускного вала. Также во время этой операции выполняется автоматический замер длины полотна с завершением по сигналу от фотодатчика (длина полотна может изменяться в процессе сшивания). Управление операцией «Протяжка» возможно с выносного дублирующего пульта, расположенного на противоположной от основного пульта стороне машины. Контроль вертикального положения нижнего бруса осуществляется при помощи датчика линейных перемещений.

Операция «Сшивание» – основная рабочая операция иглопробивной машины. Сшивание ваты с каркасом осуществляется двумя валами с игольными брусьями. Производится несколько проходов каркаса под игольными брусьями с наложением ваты, а затем и самого полотна при разных технологических параметрах процесса сшивания. Марку готового изделия определяют количество циклов (проходов полотна), глубина проникновения игл в полотно и плотность прошивки (общее количество ударов игл на единицу площади). Глубина проникновения игл обеспечивается вертикальным перемещением нижнего бруса, на котором установлено полотно. Плотность прошивки задаётся скоростью тянущего вала. Также в процессе сшивания задаются три дополнительных параметра: скорость вращения валов игольных брусьев определяет общее время производства готового изделия; натяжение полотна позволяет регулировать длину полотна, а в итоге и готового изделия; открытие съёмника — величина зазора между нижним брусом и съёмной плитой, которая предотвращает поднятие полотна игольными брусьями. Контроль положения съёмника осуществляется при помощи отдельного датчика линейных перемещений. В процессе сшивания исполнительные механизмы автоматически отрабатывают заданные параметры после ввода их оператором.

При переходе от одной операции к другой выполняются подготовительные действия. В зависимости от выбранной операции исполнительные механизмы автоматически переходят в соответствующие состояния.

Помимо описанного автоматического режима существует ручной режим, в котором происходит индивидуальное управление каждым исполнительным механизмом. Контроль положения исполнительных механизмов осуществляют около двух десятков концевых датчиков.

Реализация системы управления

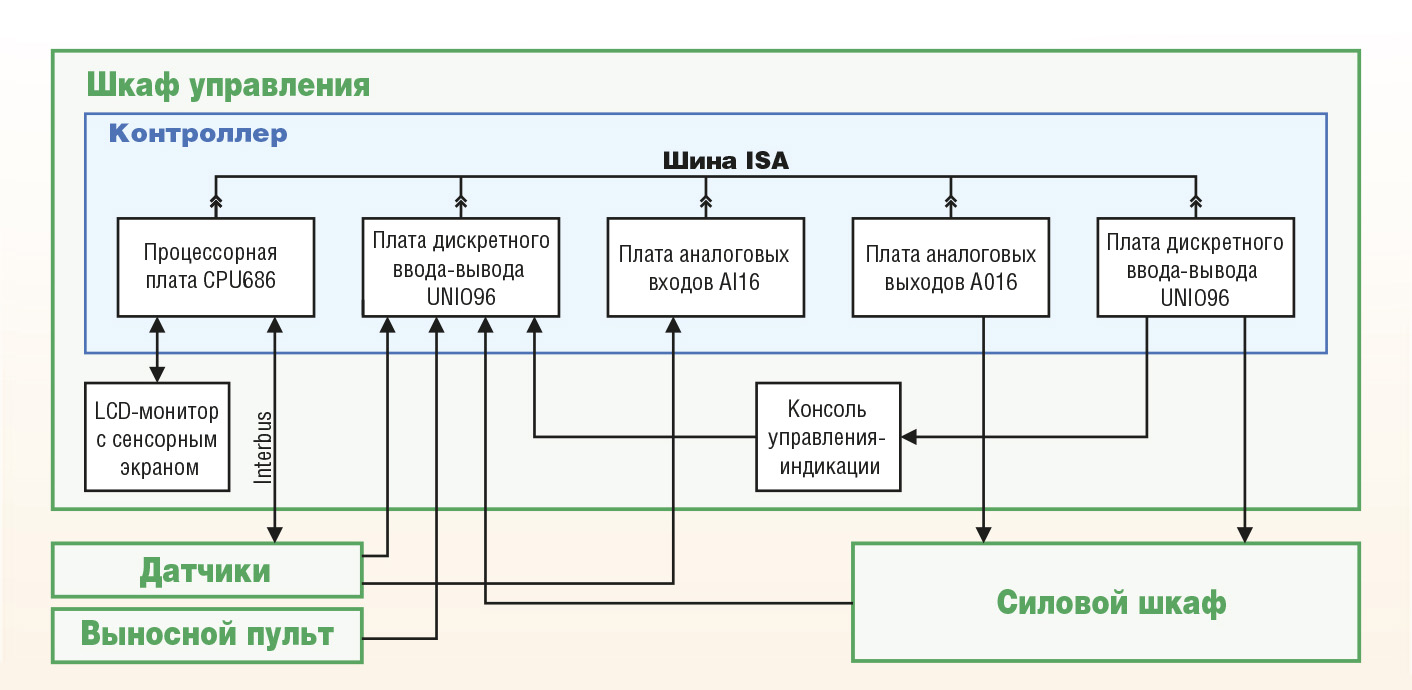

На рис. 3 показана структура системы управления иглопробивной машиной.

Компоненты системы управления расположены в напольном шкафу Rittal серии AP с консолью. Общий вид конструкции шкафа управления приведён на рис. 4.

Управляющий контроллер реализован на модулях ввода вывода и процессорной плате фирмы Fastwel, выполненных в формате MicroPC:

-

IBM PC совместимая процессорная плата CPU686 для сбора и обработки данных, вывода информации на монитор и приёма команд от сенсорного экрана, реализации алгоритмов работы машины и формирования управляющих сигналов;

-

программируемый модуль ввода вывода UNIO96 для приёма дискретных сигналов от датчиков, кнопок и переключателей, а также от модулей силового шкафа иглопробивной машины;

-

модуль AI16 для приёма аналоговых сигналов от датчиков;

-

модуль AO16, обеспечивающий аналоговое управление исполнительными механизмами машины;

-

модуль ввода вывода UNIO48, выдающий дискретные сигналы для управления исполнительными механизмами и индикаторами на консоли шкафа управления.

Модули ввода вывода и процессорная плата установлены в каркас фирмы Octagon Systems с блоком питания модели 7155 этой же фирмы.

Для отображения графической информации, задания параметров работы и управления в шкаф установлен LCD монитор щитового исполнения FPM 3120TV T фирмы Advantech с сенсорным экраном.

На языке С++ написаны DOS приложение для контроллера и библиотека графических объектов. Графическая библиотека содержит описания, свойства и методы, необходимые для отображения данных на сенсорном мониторе в виде индикаторов состояния исполнительных механизмов, текстовых и графических индикаторов, виртуальных кнопок, регуляторов числовых значений и параметров.

В программе реализованы:

-

алгоритмы автоматической работы для каждой операции;

-

автоматическая подготовка исполнительных механизмов к выбранной операции;

-

ручное управление каждым исполнительным механизмом;

-

возможность создания «программ сшивания» с индивидуальными технологическими параметрами, а также возможность сохранения этих программ в энергонезависимой памяти контроллера;

-

ведение журнала работы с привязкой к реальному времени;

-

контроль положения исполнительных механизмов и система блокировок;

-

приём и обработка аварийных сигналов.

Основная часть элементов управления и индикации отображается на LCD мониторе с сенсорным экраном. На основе подготовленной заранее библиотеки графических элементов были разработаны графические кадры для каждой операции, а также кадры для режима ручного управления. Отдельный кадр предусмотрен для создания, сохранения и загрузки программы сшивания. Выбор кадра осуществляется с помощью переключателей на консоли шкафа управления. Графический кадр объединяет в себе элементы управления и визуализации, необходимые для конкретной операции или выбранного режима. Таким образом удалось минимизировать количество элементов на консоли и повысить удобство работы оператора, поскольку в каждый момент времени отображаются только необходимые кнопки и параметры.

На рис. 5 в качестве примера приведён графический кадр, соответствующий операции «Сшивание». В левой части кадра расположены индикаторы состояния исполнительных механизмов. Система осуществляет контроль состояния непрерывно, как во время выполнения операций, так и во время простоя. Индикаторы состояния в зависимости от выбранной операции изменением цвета сигнализируют о состоянии исполнительных механизмов: зелёный цвет – механизм находится в «правильном» положении; жёлтый цвет – ожидается перемещение механизма в необходимое положение или механизм совершает перемещение; красный цвет – произошла авария механизма или механизм при перемещении не достиг необходимого положения. В нижней части кадра находятся виртуальные кнопки управления. В правом верхнем углу кадра расположены индикаторы, отображающие во время работы числовые значения дополнительных параметров процесса. Остальную часть кадра занимают регуляторы числовых величин с разными граничными значениями, количеством разрядов и положением точки. На регуляторах расположены кнопки, позволяющие задавать значения параметров работы. Под отдельными регуляторами расположены числовые индикаторы, отображающие актуальное (замеренное) значение параметров.

В программе контроллера реализованы два контура ПИД регулирования. На основе данных от датчиков угла поворота происходит поддержание синхронного вращения двух валов игольных брусьев с точностью ±0,5 градуса (при скорости вращения валов от 10 до 400 об./мин), а также устранение небольших рассогласований валов, возникающих в процессе работы. Синхронность вращения валов игольных брусьев имеет большое значение, поскольку в противном случае при больших скоростях возникают сильные колебания машины и происходит поломка игл. Второй контур регулирования управляет поддержанием натяжения сукна посредством изменения скорости тормозного вала, основываясь на показаниях датчиков натяжения.

В рамках проекта была произведена замена датчиков, установленных на иглопробивной машине. Кулачковые выключатели положения исполнительных механизмов заменены на бесконтактные индуктивные датчики компании Pepperl+Fuchs. Контроль линейного положения обеспечен датчиками Turck с потенциальным выходом. Для определения положения и обеспечения синхронной работы валов игольных брусьев были применены датчики угла поворота Pepperl+Fuchs с интерфейсом Interbus взамен использовавшихся сельсинов. При помощи датчика давления реализован контроль давления в системе пневматики. Помимо этого в приводе вертикального перемещения нижнего бруса была произведена замена двигателя постоянного тока на асинхронный двигатель мощностью 30 кВт с одновременной заменой блока тиристорного регулятора в силовом шкафу на частотный преобразователь SEW Eurodrive. Дополнительно был изготовлен новый выносной пульт, посредством которого можно управлять машиной с противоположной стороны от основного пульта во время выполнения операции «Протяжка».

Для коммутации силовых цепей в шкаф управления установлены твердотельные реле компании Omron. Питание датчиков, цепей управления и сигнализации осуществляется от источников питания Siemens. Для коммутации низковольтных цепей управления и подключения дискретных сигналов использованы клеммные платы Fastwel TBI.

Для обеспечения большей надёжности системы была разработана подсистема релейных блокировок на нижнем уровне, не зависящая от работы контроллера и действий оператора. Подсистема блокировок исключает перемещение подвижных частей исполнительных механизмов за границы рабочей зоны, тем самым предотвращает их столкновение и выход приводов из строя. Подсистема реализована на электромеханических реле Omron и использует сигналы от индуктивных датчиков.

Заключение

Система управления иглопробивной машиной была смонтирована, отлажена и успешно внедрена в эксплуатацию в 2006 году.

Благодаря внедрению новой системы управления, помимо обновления аппаратной части, были восстановлены утраченные функции машины, тем самым была повышена надёжность её работы и сокращена доля ручного труда. Кроме того, были внедрены новые функции, такие как программа сшивания и ведение журнала работы, а новый пользовательский интерфейс облегчил восприятие сигналов системы оператором и упростил процесс управления иглопробивной машиной.

Использованные в описанном проекте технические решения, такие как контроллер с модулями ввода вывода, программное обеспечение с библиотекой графических элементов и другие, можно в будущем применять для реализации систем управления станками и агрегатами. ●

Авторы — сотрудники ЗАО «ПОИСК», г. Ульяновск

Телефон: (8422) 300-150

E-mail: root@poisk-company.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!